荞麦属蓼科双子叶植物,由于其能适应各种环境,现已在全球范围生长[1]。淀粉是荞麦的主要成分,其含量高达70%[2]。荞麦淀粉由支链淀粉和直链淀粉组成,其直链淀粉含量是影响其质量的最重要特性之一[3]。与小麦淀粉相比,荞麦淀粉的直链淀粉含量更高(20%~28%)[4],更易老化,这一不足限制了荞麦淀粉在加工中的应用。随着消费者对食品安全的担忧和动物性蛋白质成本的上升,人们对植物蛋白质的兴趣不断增加。绿豆属于一种豆科植物,具有排毒、降血脂、抗肿瘤等生物学功能[5]。绿豆蛋白质含量是小麦的2.3 倍、玉米的3 倍、大米的3.2 倍[6],绿豆蛋白在绿豆中的含量(25%~28%)仅次于淀粉[7],其氨基酸种类多样,尤其是赖氨酸含量接近鸡蛋[8],是一种潜在的优质植物蛋白质资源。在亚洲,从绿豆中提取的成分主要是淀粉,而蛋白质在提取淀粉的过程中作为副产物被丢弃[9],导致蛋白质资源的浪费。

目前,国内外较多文献报道了蛋白质与淀粉相互作用的研究,如张敏等[10]研究发现大米蛋白会使小麦淀粉凝胶的储能模量和损耗模量均降低,这可能是由于大米蛋白的加入使得小麦淀粉溶液电负性减弱,淀粉链之间的排斥作用减弱所致;豁银强等[11]研究了大米谷蛋白对大米淀粉凝胶化及凝胶特性的影响,表明通过调控米淀粉中大米谷蛋白含量能够得到具有不同凝胶特性的米制品;Wu Mangang等[12]研究了肌原纤维蛋白-淀粉复合凝胶的流变学和微观结构,表明淀粉颗粒的物理状态极大地影响了肌原纤维蛋白凝胶强度、保水性及微观结构,与天然淀粉相比较,改性淀粉改善了肌原纤维蛋白凝胶的性能。但目前绿豆蛋白与荞麦淀粉复配的研究鲜见报道。

本研究将不同比例绿豆蛋白与荞麦淀粉复配,研究绿豆蛋白对荞麦淀粉糊化特性、流变特性、凝胶质构特性及微观结构的影响,以期为荞麦淀粉在食品加工中的应用提供理论参考。

1 材料与方法

1.1 材料与试剂

荞麦米 辽宁省朝阳市建平县辛氏米业加工厂;绿豆蛋白 兰州沃特莱斯生物科技有限公司;其他试剂均为分析纯。

1.2 仪器与设备

ALPHA1-4LD plus冷冻干燥机 德国Christ公司;RVA-Tec MasterTM快速黏度分析仪(rapid visco analyser,RVA) 澳大利亚Perten公司;MCR302流变仪 奥地利安东帕(中国)有限公司;TA.XT.Plus食品物性测试仪英国Stable Micro System公司;Phenom Pro扫描电子显微镜 复纳科学仪器有限公司。

1.3 方法

1.3.1 荞麦淀粉-绿豆蛋白复合凝胶的制备

荞麦淀粉的制备:参考周小理等[13]的方法并加以改动。称取清理后的荞麦籽粒500 g,荞麦籽粒与浸泡液质量比为1∶2.5,加入无水亚硫酸氢钠2.5 g,室温浸泡18 h后换水磨浆3 次,先后用筛孔为0.149、0.088 mm的分样筛进行筛虑,把麸皮、细纤维等物质分离出来,所得细浆乳用10%氢氧化钠溶液调pH值至10,4 500 r/min离心10 min,弃上清液并除去顶部黄色蛋白质层,反复加蒸馏水洗涤离心3 次,将沉淀溶于蒸馏水调pH值至7,离心,分离出的淀粉在40 ℃鼓风干燥箱内干燥12 h至质量恒定,粉碎过筛孔为0.149 mm分样筛,即得荞麦淀粉。

荞麦淀粉-绿豆蛋白复合凝胶的制备:选择荞麦淀粉-绿豆蛋白复配体系(质量比10∶0、9.5∶0.5、9.0∶1.0、8.5∶1.5、8.0∶2.0),准确称量荞麦淀粉及绿豆蛋白质量,置于烧杯中加入去离子水混合,配成质量分数为10%的悬浮液(以干基计),搅拌均匀后在沸水浴中加热糊化30 min。

1.3.2 糊化特性的测定

参考刘敏等[14]的方法,将5 种不同质量比的荞麦淀粉-绿豆蛋白复配体系(10∶0、9.5∶0.5、9.0∶1.0、8.5∶1.5、8.0∶2.0)准确称量后于RVA铝盒中加入去离子水,配成质量分数为10%的悬浮液,按照美国谷物化学协会规定方法Standard 2在RVA中进行测定。程序如下:50 ℃保温1 min ,以6 ℃/min的速率升温至95 ℃,保温5 min,再以6 ℃/min的速率降温至95 ℃,保温2 min。前10 s内搅拌速率为960 r/min,而后以160 r/min搅拌速率进行测定。

1.3.3 流变特性的测定

参考Liu Dan等[15]的方法并加以改动,取1.3.1节制得的样品,采用PP25平板测量系统(直径25 mm,设置间隙1.025 mm)。每次测试均需更换样品。

静态流变特性:温度25 ℃,剪切速率0~300 s-1递增,再300~0 s-1递减。本实验采用幂定律模型对静态剪切数据点进行回归拟合,如式(1)所示:

式中:τ为剪切应力/Pa;γ为剪切速率/s-1;n为流体指数;K为稠度系数/(Pa·sn)。

动态黏弹性测定:在温度25 ℃、应变力1%的条件下测定振荡频率在0.1~10 Hz内储能模量(G’)、损耗模量(G”)、损耗角正切值tanδ随角频率变化的情况,测定样品的黏弹性。样品用硅油覆盖以防止水分蒸发。

1.3.4 质构特性的测定

将1.3.1节糊化完成的样品在室温条件下冷却,密封,4 ℃条件下冷藏24 h,用于质构测定。测试条件:TPA模式,P 0.5探头,测试前速率1.0 mm/s,测试速率1.0 mm/s,测试后速率1.0 mm/s;压缩程度40%;触发力5 g。

1.3.5 微观结构观察

参考Ma Shuping等[16]的方法,采用扫描电子显微镜进行微观结构的观察。将RVA制得的样品在平皿中均匀涂膜,凉至室温后在-80 ℃冰箱中预冷冻24 h,再进行冷冻干燥。将干燥好的样品横切成薄片固定于样品台上,经离子溅射仪喷金后,使用扫描电子显微镜在10 kV加速电压下对样品进行观察并拍摄其凝胶基质剖面显微结构。

1.4 数据处理

所有数据为3 次平行测量的平均值,结果以 表示,使用Origin 8.5软件进行相关图表的绘制,采用SPSS 17.0软件通过ANOVA统计学分析,P<0.05,差异显著。

表示,使用Origin 8.5软件进行相关图表的绘制,采用SPSS 17.0软件通过ANOVA统计学分析,P<0.05,差异显著。

2 结果与分析

2.1 绿豆蛋白对荞麦淀粉糊化特性的影响

表1 不同配比荞麦淀粉与绿豆蛋白复配体系糊化特征值

Table 1 Gelatinization characteristics of buckwheat starch and mung bean protein blends at different mixing ratios

注:同列肩标不同小写字母表示差异显著(P<0.05)。表3同。

荞麦淀粉-绿豆蛋白质量比糊化温度/℃峰值 崩解值 终值 回生值黏度/(mPa·s) 峰值时间/min 10.0∶0.0 4 481±7a 1 929±8a 4 539±14c 1 988±4c 3.87±0.06d 69.35±0.05c 9.5∶0.5 3 567±10b 911±12b 5 193±11a 2 538±19a 5.11±0.10c 70.15±0.00b 9.0∶1.0 2 787±12c 340±11c 4 706±4b 2 259±12b 5.59±0.12a 70.97±0.03a 8.5∶1.5 2 230±15d 146±17d 3 938±15d 1 854±4d 5.47±0.06ab 70.72±0.40a 8.0∶2.0 1 738±11e 60±8e 2 643±15e 965±19e 5.33±0.15b 71.25±0.52a

由表1可以看出,与荞麦淀粉相比,添加绿豆蛋白后,荞麦淀粉的峰值时间、糊化温度均显著增加(P<0.05),随着绿豆蛋白添加比例的增大,荞麦淀粉的峰值黏度、崩解值显著降低,终值黏度、回生值呈先升高后降低趋势。在糊化过程中,蛋白质会围绕在淀粉颗粒周围,此外,淀粉与蛋白质带相反电荷,通过静电作用或诱导淀粉、蛋白质颗粒相互吸引,从而降低了淀粉的吸水速度,抑制淀粉颗粒的分解[17],使得淀粉糊化的过程变缓,峰值时间延长,糊化温度升高。回生值反映淀粉糊化后分子重新结晶的程度,在初期老化过程中,回生值的大小主要与直链淀粉分子的重结晶相关[18-19],回生值越大说明越容易老化。与荞麦淀粉相比,荞麦淀粉-绿豆蛋白质量比为9.5∶0.5时回生值升高,随着绿豆蛋白添加比例的增加,回生值显著降低,说明绿豆蛋白阻碍了直链淀粉与氢键结合,减弱了淀粉分子的聚集程度,抑制了淀粉分子移动重排,从而降低回生值,抑制短期回生。这一结果与代蕾等[20]的研究相反,说明绿豆蛋白可防止荞麦淀粉老化。崩解值越大,耐剪切性越差,峰值时间越短,表明糊化越容易。随着绿豆蛋白添加比例的增大,崩解值显著降低,这是由于淀粉颗粒周围包裹着的蛋白质分子增大了空间位阻排斥,使得淀粉糊化的热稳定性增加,从而降低了荞麦淀粉的崩解值,这一结果与Villanueva等[21]研究相似。峰值黏度随着绿豆蛋白添加比例的增加而显著降低(P<0.05),这可能是由于绿豆蛋白对荞麦淀粉浓度的稀释效应所致。

2.2 绿豆蛋白对荞麦淀粉流变特性的影响

2.2.1 静态流变特性

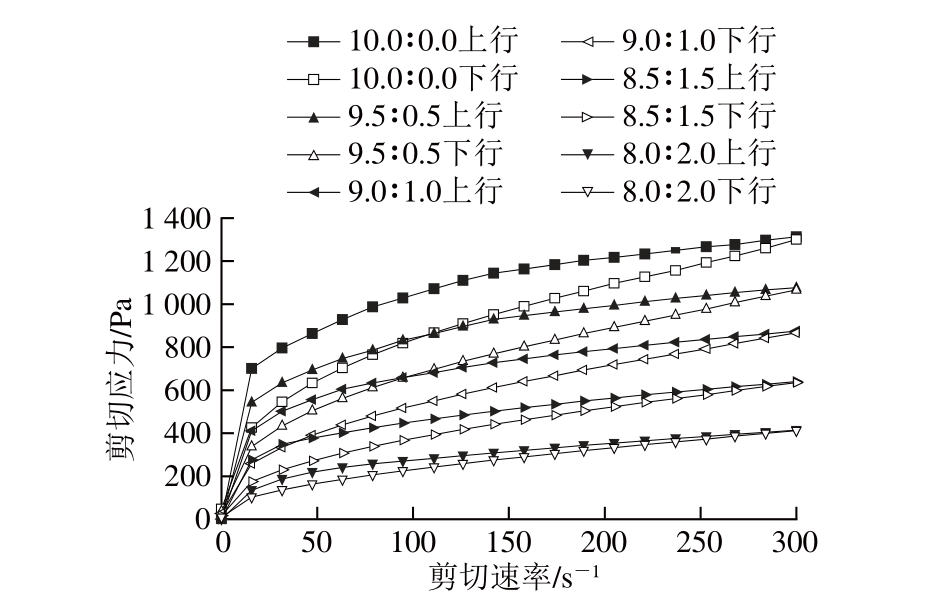

蛋白与淀粉复合体系的静态剪切特征如图1所示,通过幂定律(R2>0.98)对流变参数进行回归拟合,所得参数见表2。随着剪切速率的增大,体系所需的剪切应力逐渐增大,随着蛋白添加比例的增大,体系所需的剪切应力逐渐减小。当剪切速率降低时,体系结构不能短时间恢复,导致黏性变化曲线不能与原曲线重合而形成滞后环,出现触变性。触变环的面积越小表明体系黏性保持效果越好,因此触变环面积可以表示淀粉结构被破坏所需要的能量[22]。图1中下行线的剪切应力低于上行线,因此每个样品均呈现顺时针环状[23]。随着蛋白质添加比例的增大,触变环的面积变小,说明蛋白质与淀粉相互作用增强使得凝胶网络受剪切应变的破坏较小。

图1 不同配比荞麦淀粉与绿豆蛋白复配体系静态流变曲线

Fig. 1 Static rheological curves of buckwheat starch and mung bean protein blends at different mixing ratios

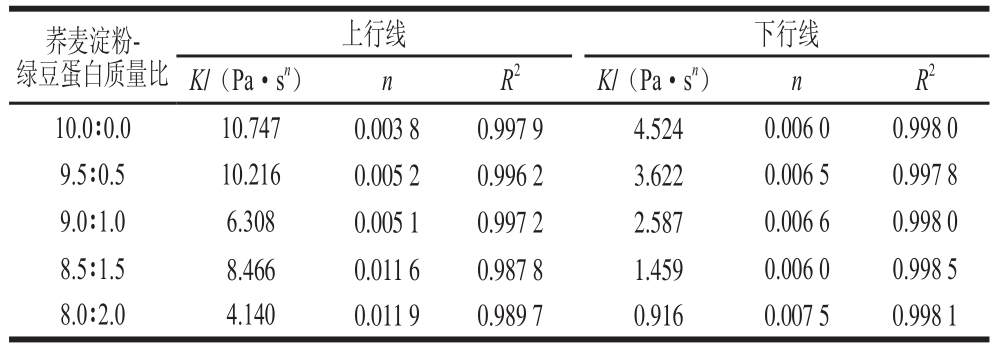

表2 不同配比荞麦淀粉与绿豆蛋白复配体系幂律模型参数

Table 2 Power-Law model parameters of buckwheat starch and mung bean protein blends with different mixing ratios

荞麦淀粉-绿豆蛋白质量比上行线 下行线K/(Pa·sn) n R2 K/(Pa·sn) n R2 10.0∶0.0 10.747 0.003 8 0.997 9 4.524 0.006 0 0.998 0 9.5∶0.5 10.216 0.005 2 0.996 2 3.622 0.006 5 0.997 8 9.0∶1.0 6.308 0.005 1 0.997 2 2.587 0.006 6 0.998 0 8.5∶1.5 8.466 0.011 6 0.987 8 1.459 0.006 0 0.998 5 8.0∶2.0 4.140 0.011 9 0.989 7 0.916 0.007 5 0.998 1

由表2可知,相关系数R2在0.987 8~0.998 5范围内,表明幂定律对流变特征曲线的拟合度较高。K与增稠能力有关,K值越大增稠效果越好[24]。随着蛋白添加比例的增大K值降低,说明体系稠度降低,这也证实了RVA得出的复合凝胶黏度降低得到结论。流体指数n的大小反映了与牛顿流体的接近程度,n=1时为牛顿流体。较低的n值表明流体具有较高程度的假塑性。表中所有的流体指数n(0.003 8~0.011 9)均小于1.0,表明体系为假塑性流体,存在剪切稀化现象。

2.2.2 动态流变特性

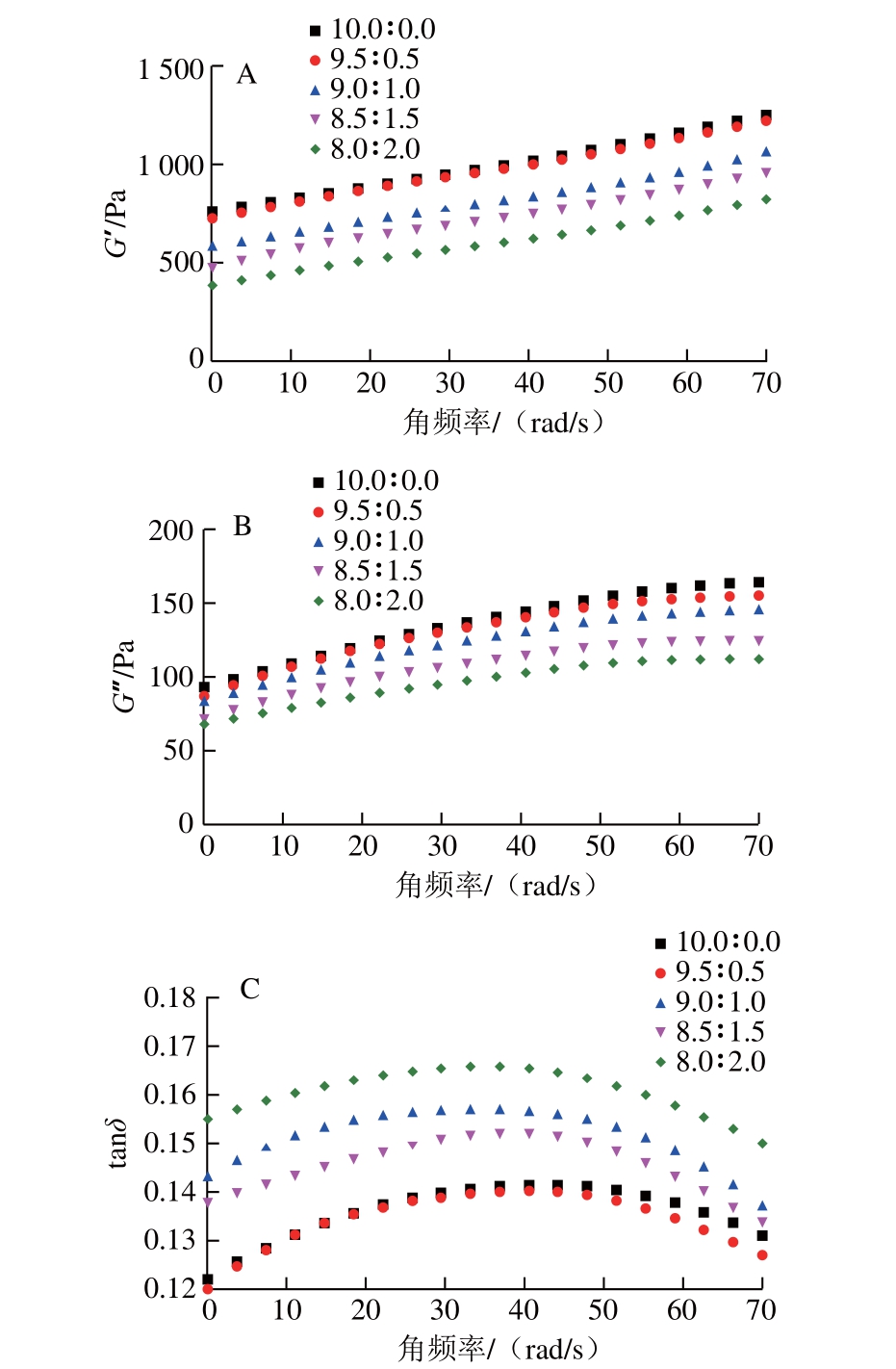

图2 不同配比荞麦淀粉与绿豆蛋白复配体系动态模量(AA、BB)及ttaannδ(C)随角频率变化曲线

Fig. 2 Dynamic modulus and tanδ of buckwheat starch and mung bean protein blends with different mixing ratios as a function of angle frequency

如图2所示,添加绿豆蛋白改变了G’和G’’。G’和G’’的大小与角频率相关,并且在测量的频率范围内(0.1~10 Hz)两模量之间没有交叉。此外,G’和G’’均随着角频率的增大而增大,且G’远大于G’’,表明荞麦淀粉与绿豆蛋白复合凝胶属于典型的弱凝胶动态流变学体系[24],这一结果与Chen Haiming等[25]研究类似。动态流变性质的差异与直链淀粉的含量有关[26]。复合凝胶的G’和G’’均随着绿豆蛋白添加比例的增大而降低,且复合凝胶的G’和G’’均低于荞麦淀粉凝胶,这是由于绿豆蛋白包围淀粉颗粒并抑制其膨胀,阻碍直链淀粉释放,直链淀粉无法重排从而不能形成连续的网络结构,进而削弱了荞麦淀粉的凝胶网络,使弹性凝胶的形成受到抑制[27-28]。这一结果与Niu Liya等[29]的研究类似,也证实了硬度降低的结论。损耗角正切值tanδ为G’’和G’的比值,tanδ越大,体系流动性越强,tanδ越小,固体特性越强。添加绿豆蛋白后体系的tanδ增大,表明体系的固体特性减弱,绿豆蛋白的加入使体系流动性增强,随着绿豆蛋白添加比例的增大,体系的黏弹性从固体状转变为液体状。

2.3 绿豆蛋白对荞麦淀粉凝胶质构特性的影响

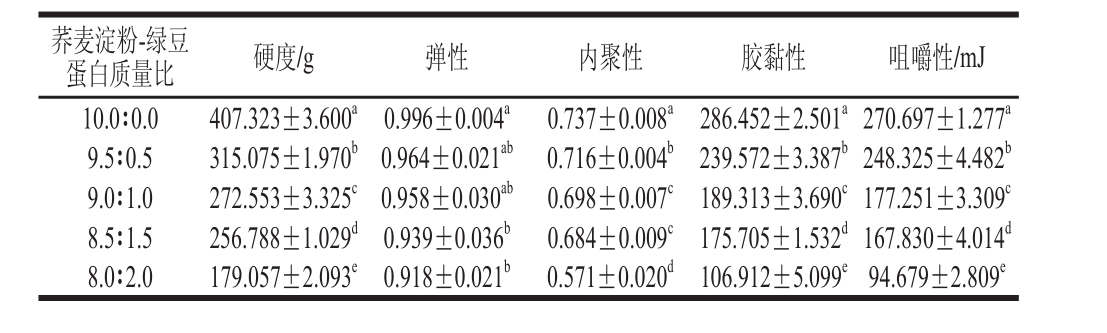

表3 不同配比荞麦淀粉与绿豆蛋白复配体系质构参数

Table 3 Texture parameters of buckwheat starch and mung bean protein blends with different mixing ratios

荞麦淀粉-绿豆蛋白质量比 硬度/g 弹性 内聚性 胶黏性 咀嚼性/mJ 10.0∶0.0 407.323±3.600a 0.996±0.004a 0.737±0.008a 286.452±2.501a 270.697±1.277a 9.5∶0.5 315.075±1.970b0.964±0.021ab 0.716±0.004b 239.572±3.387b 248.325±4.482b 9.0∶1.0 272.553±3.325c0.958±0.030ab 0.698±0.007c 189.313±3.690c177.251±3.309c 8.5∶1.5 256.788±1.029d 0.939±0.036b 0.684±0.009c175.705±1.532d167.830±4.014d 8.0∶2.0 179.057±2.093e 0.918±0.021b 0.571±0.020d 106.912±5.099e 94.679±2.809e

由表3可知,添加绿豆蛋白使荞麦淀粉凝胶发生了显著变化(P<0.05),随着绿豆蛋白添加比例的增大,荞麦淀粉凝胶的硬度、胶黏性、咀嚼性降低。不同添加比例的绿豆蛋白对荞麦淀粉凝胶的弹性和内聚性无明显影响。淀粉凝胶的硬度与直链淀粉含量密切相关,直链淀粉含量越大,分子间相互交联和缠绕的程度越高,因此淀粉凝胶的硬度越大。绿豆蛋白的添加阻碍了直链淀粉分子间聚集重排,削弱了直链淀粉分子间作用力,使得复合物硬度降低,凝胶更为柔软。

2.4 绿豆蛋白对荞麦淀粉凝胶微观结构的影响

图3 不同配比荞麦淀粉与绿豆蛋白复配体系微观结构扫描电镜图

Fig. 3 SEM images of microstructure of buckwheat starch and mung bean protein blends with different mixing ratios

由图3A可以看出,未添加绿豆蛋白的荞麦淀粉凝胶呈现出均匀多孔的结构,类似于蜂巢状。孔隙是贮存期间水分布的地方,较大的孔隙和较厚的壁表示淀粉碎片之间的缠结力增强,从而引起排斥力使水从均匀的凝胶相中分离出来[30]。凝胶经冷冻干燥后其结构中大量冰晶升华导致凝胶网络结构类似蜂巢。在凝胶结构中没有看到残余的荞麦淀粉颗粒。观察图3B~E可以发现凝胶网络孔隙逐渐变大,孔壁变薄,这是由于随着蛋白添加比例的增大,淀粉含量降低,导致凝胶网络结构疏散;此外,淀粉颗粒周围包裹着的蛋白质分子增大了空间位阻排斥,从而使凝胶中存在大量的水,使得凝胶孔隙变大。这与Joshi等[31]的研究结果类似。

3 结 论

向荞麦淀粉中添加绿豆蛋白后,复合凝胶的黏度、终值黏度、崩解值和回生值均显著降低(P<0.05),且随着绿豆蛋白添加比例的增大而减小;绿豆蛋白的添加降低了复合凝胶的硬度、胶黏性和咀嚼性,使凝胶质地更为柔软。

绿豆蛋白与荞麦淀粉复合凝胶是典型的假塑性流体。复合凝胶假塑性特性随着绿豆蛋白添加比例的增大而增强,剪切变稀现象更明显;微观结构显示,添加绿豆蛋白后,体系孔隙变大,孔壁变薄,且随着绿豆蛋白添加比例增大现象更为明显,形成了松散的网络结构,黏度降低。

[1] SUN X J, LI W H, HU Y Y, et al. Comparison of pregelatinization methods on physicochemical, functional and structural properties of tartary buckwheat flour and noodle quality[J]. Journal of Cereal Science, 2018, 80: 63-71. DOI:10.1016/j.jcs.2018.01.016.

[2] QIN P Y, WANG Q, SHAN F, et al. Nutritional composition and flavonoids content of flour from different buckwheat cultivars[J].International Journal of Food Science & Technology, 2010, 45(5): 951-958. DOI:10.1111/j.1365-2621.2010.02231.x.

[3] ZHANG W L, YANG Q H, XIA M J, et al. Effects of nitrogen level on the physicochemical properties of Tartary buckwheat(Fagopyrum tataricum (L.) Gaertn.) starch[J]. International Journal of Biological Macromolecules, 2019, 129: 799-808. DOI:10.1016/j.ijbiomac.2019.02.018.

[4] ZHU F. Buckwheat starch: structures, properties, and applications[J].Trends in Food Science & Technology, 2016, 49: 121-135.DOI:10.1016/j.tifs.2015.12.002.

[5] DAHIYA P, LINNEMANN A, VAN BOEKEL M, et al. Mung bean:technological and nutritional potential[J]. Critical Reviews in Food Science and Nutrition, 2015, 55(5): 670-688. DOI:10.1080/10408398.2012.671202.

[6] 刘咏, 杨柳. 绿豆蛋白质提取工艺的优化[J]. 食品科学, 2008, 29(8):272-274. DOI:10.3321/j.issn:1002-6630.2008.08.058.

[7] KHAKET T P, DHANDA S, JODHA D, et al. Purification and biochemical characterization of dipeptidyl peptidase-II (DPP7)homologue from germinated Vigna radiata seeds[J]. Bioorganic Chemistry, 2015, 63: 132-141. DOI:10.1016/j.bioorg.2015.10.004.

[8] DU M X, XIE J H, GONG B, et al. Extraction, physicochemical characteristics and functional properties of Mung bean protein[J].Food Hydrocolloids, 2018, 76: 131-140. DOI:10.1016/j.foodhyd.2017.01.003.

[9] WANG Z, HAN F, SUI X, et al. Effect of ultrasound treatment on the wet heating Maillard reaction between mung bean [Vigna radiate (L.)]protein isolates and glucose and on structural and physico-chemical properties of conjugates[J]. Journal of the Science of Food &Agriculture, 2016, 96(5): 1532-1540.

[10] 张敏, 徐燕, 周裔彬, 等. 大米蛋白对小麦淀粉理化特性的影响[J].食品工业科技, 2019, 40(12): 101-104; 111.

[11] 豁银强, 袁柏华, 汤尚文, 等. 大米谷蛋白对大米淀粉凝胶化及凝胶特性的影响[J]. 中国粮油学报, 2019(6): 1-5.

[12] WU M G, WANG J H, GE Q F, et al. Rheology and microstructure of myofibrillar protein-starch composite gels: comparison of native and modified starches[J]. International Journal of Biological Macromolecules, 2018, 118: 988-996. DOI:10.1016/j.ijbiomac.2018.06.173.

[13] 周小理, 周一鸣, 肖文艳, 等. 荞麦淀粉糊化特性研究[J]. 食品科学,2009, 30(13): 48-51. DOI:10.3321/j.issn:1002-6630.2009.13.010.

[14] 刘敏, 赵欣, 阚建全, 等. 黄原胶对莲藕淀粉糊化性质及流变与质构特性的影响[J]. 食品科学, 2018, 39(6): 45-50. DOI:10.7506/spkx1002-6630-201806008.

[15] LIU D, LI Z. Effect of soybean soluble polysaccharide on the pasting,gels, and rheological properties of kudzu and lotus starches[J]. Food Hydrocolloids, 2019, 89: 443-452. DOI:10.1016/j.foodhyd.2018.11.003.

[16] MA S P, ZHU P L, WANG M C. Effect of konjac glucomannan on pasting and eheological properties of corn starch[J]. Food Hydrocolloids, 2019,89: 234-240. DOI:10.1016/j.foodhyd.2018.10.045.

[17] CHI C D, LI X X, ZHANG Y P, et al. Understanding the mechanism of starch digestion mitigation by rice protein and its enzymatic hydrolysates[J]. Food Hydrocolloids, 2018, 84: 473-480. DOI:10.1016/j.foodhyd.2018.06.040.

[18] CHEN L, REN F, ZHANG Z P, et al. Effect of pullulan on the shortterm and long-term retrogradation of rice starch[J]. Carbohydrate Polymers, 2015, 115: 415-421. DOI:10.1016/j.carbpol.2014.09.006.

[19] HE H Z, ZHANG Y Y, HONG Y, et al. Effects of hydrocolloids on corn starch retrogradation[J]. Starch-Stärke, 2014, 67(3/4): 348-354.DOI:10.1002/star.201400213.

[20] 代蕾, 姬娜, 熊柳, 等. 大豆分离蛋白对玉米磷酸酯双淀粉性质影响[J].粮食与油脂, 2013, 26(8): 29-31.

[21] VILLANUEVA M, LAMO B D, HARASYM J, et al. Microwave radiation and protein addition modulate hy dration, pasting and gel rheological characteristics of rice and potato starches[J]. Carbohydrate Polymers, 2018, 201: 374-381. DOI:10.1016/j.carabpol.2018.08.052.

[22] 谭洪卓, 谷文英, 刘敦华, 等. 甘薯淀粉糊与绿豆淀粉糊流变行为的共性与区别[J]. 农业工程学报, 2006, 22(7): 32-37. DOI:10.3321/j.issn:1002-6819.2006.07.007.

[23] ZHANG X Y, TONG Q Y, ZHU W X, et al. Pasting rheological properties and gelatinization kinetics of tapioca starch with sucrose or glucose[J]. Journal of Food Engineering, 2013, 114(2): 255-261.DOI:10.1016/j.foodeng.2012.08.002.

[24] ZHOU D N, ZHANG B, CHEN B, et al. Effect of oligosaccharides on pasting, thermal and rheological properties of sweet potato starch[J]. Food Chemistry, 2017, 230: 516-523. DOI:10.1016/j.foodchem.2017.03.088.

[25] CHEN H M, FU X, LUO Z G. Effect of gum arabic on freeze-thaw stability,pasting and rheological properties of tapioca starch and its derivatives[J]. Food Hydrocolloids, 2015, 51: 355-360. DOI:10.1016/j.foodhyd.2015.05.034.

[26] YANG C H, ZHONG F, DOUGLAS H, et al. Study on starch-protein interactions and their effects on physicochemical and digestible properties of the blends[J]. Food Chemistry, 2019, 280: 51-58.

[27] LIU D, LI Z, FAN Z W, et al. Effect of soybean soluble polysaccharide on the pasting, gels, and rheological properties of kudzu and lotus starches[J]. Food Hydrocolloids, 2019, 89: 443-452. DOI:10.1016/j.foodhyd.2018.11.003.

[28] MOHAMED I O, BABUCURR J. Effect of date syrup on pasting,rheological, and retrogradation properties of corn starch gels[J].Starch-Stärke, 2015, 67(7/8): 709-715. DOI:10.1002/star.201500062.

[29] NIU L Y, WU L Y, XIAO J H, et al. Inhibition of gelatinized rice starch retrogradation by rice bran protein hydrolysates[J]. Carbohydrate Polymers, 2017, 175: 311-319. DOI:10.1016/j.carbpol.2017.07.070.

[30] LIU S C, XIAO Y H, SHEN M Y, et al. Effect of sodium carbonate on the gelation, rheology, texture and structural properties of maize starch-Mesona chinensis polysaccharide gel[J]. Food Hydrocolloids,2019, 87: 943-951. DOI:10.1016/j.foodhyd.2018.09.025.

[31] JOSHI M, ALDRED P, PANOZZO J F, et al. Rheological and microstructural characteristics of lentil starch-lentil protein composite pastes and gels[J]. Food Hydrocolloids, 2014, 35: 226-237.DOI:10.1016/j.foodhyd.2013.05.016.