大豆具有全面而丰富的营养价值,蛋白质含量高达40%左右,含有丰富的不饱和脂肪酸、多聚糖、矿物质和多种维生素等,故享有“田间肉”和“素肉”等美誉[1-2]。在日常生活中它通常被人们加工成腐竹、豆腐、豆浆等食品,但由于制作工艺不够规范,使大豆的各种营养素利用率较低,例如目前生产腐竹的相关企业,腐竹的得率仅有35%左右,大豆中蛋白质和脂肪的利用率约50%,这无疑是对大豆资源的极大浪费[3-4]。

腐竹是经过大豆研磨成浆后加热升温,蛋白质分子二、三、四级结构发生变化从而变性,变性的蛋白质分子在氢键、二硫键等的作用下开始聚集,形成空间网状结构,且进一步包容脂肪、糖类等其他物质而形成[5]。不同的工艺条件和原料组分影响体系中氢键和二硫键等次级键之间的结合方式,所得腐竹品质不同,所以制作工艺和原料与腐竹结构之间关系非常密切。另一方面,大豆蛋白质、脂肪、多糖、11S和7S球蛋白的含量和比值对腐竹的食用品质也非常重要,例如有研究表明大豆中的11S球蛋白不仅比其他蛋白的含量、溶解度、凝胶性高,而且11S的膜性能相对较强[6-8]。在传统的小作坊式生产中,有少部分不良厂家片面追求提高得率、食用品质和改善色泽,通过加入吊白块、硼砂等食品禁用化学试剂达到提高腐竹色泽和食用品质效果[9-10],这不仅降低了市场的信誉,还危害消费者的健康。

在文献报道中,腐竹的工艺优化和品质改善方面研究比较丰富,但缺少将生产工艺与原料组分对产品综合影响的有机结合,且缺少对得率、食用品质和色泽等产品关键指标的综合性评价。本实验针对以上问题,通过进一步研究优化评分系统、结合蛋白质成膜理论指导腐竹生产,对企业大规模生产、降低生产成本、保证产品品质和提升工艺水平具有重要的现实指导意义;另一方面也为传统植物蛋白食品的组织化相关研究提供理论参考。

1 材料与方法

1.1 材料与试剂

东北大豆 市购;大豆分离蛋白 上海源叶生物科技有限公司。

1.2 仪器与设备

Phenom Pro扫描电子显微镜 复纳科学仪器(上海)有限公司;TA-XT Plus物性测试仪 北京微讯超技仪器技术有限公司;CM-3600d型色差仪 日本Konica Mino Ita仪器有限公司;DYY-6D电泳仪 北京六一生物科技有限公司。

1.3 方法

1.3.1 腐竹的工艺流程

传统工艺流程:选豆→清洗→浸泡→磨浆→煮浆→揭膜→烘干。

具体的传统工艺条件为豆浆质量分数约4%,温度85 ℃左右,不进行豆浆pH值调节,一般为7.4左右,不进行豆浆蛋白质、脂肪和总糖比例调节,一般为蛋白质与脂肪质量比5∶2,蛋白质与总糖质量比4∶1[11]。

实验工艺流程:准确称取经筛选的100 g东北大豆,通过清洗、浸泡12 h、磨浆得到豆浆,利用大豆分离蛋白、大豆油和蔗糖等对其成分进行调节,再均质后煮浆,15 min揭膜1 次,60 ℃烘干6 h得到腐竹。

1.3.2 制作工艺条件对腐竹得率与理化指标的影响

豆浆质量分数:通过加入不同水量对100 g大豆进行磨浆,得到不同质量分数的豆浆,且调节pH 8.0、揭膜温度90 ℃、蛋白质与脂肪质量比3∶1、蛋白质与总糖质量比4∶1。

豆浆pH值:使用食品级柠檬酸、Na2CO3和NaHCO3对未过滤除渣的豆浆pH值进行调节,并用pH计测定,过滤后得到不同pH值的豆浆,调节豆浆质量分数6%、揭膜温度90 ℃、蛋白质与脂肪质量比3∶1、蛋白质与总糖质量比4∶1。

揭膜温度:使用恒温水浴锅控制揭膜温度,且调节豆浆质量分数6%、pH 8.0、蛋白质与脂肪质量比3∶1、蛋白质与总糖质量比4∶1,最后测定不同条件所得腐竹的得率、机械性能、色泽和组分含量等指标。

1.3.3 豆浆成分对腐竹得率和理化指标的影响

蛋白质与脂肪质量比:通过测定原豆浆中蛋白质和脂肪的含量,再加入大豆分离蛋白和大豆油对其进行成分调节,且调节豆浆质量分数6%、pH 8.0、揭膜温度90 ℃、蛋白质与总糖比质量4∶1。

蛋白质与总糖质量比:豆浆中加入大豆分离蛋白和蔗糖对其进行成分调节,且调节豆浆质量分数6%、pH 8.0、揭膜温度90 ℃,蛋白质与脂肪质量比3∶1。

11S与7S蛋白质量比:通过测定原豆浆中11S和7S蛋白的质量,再加入通过提取得到的不同蛋白对其进行成分调节,且调节豆浆质量分数6%、pH 8.0、揭膜温度90 ℃、蛋白质与脂肪质量比3∶1、蛋白质与总糖质量比4∶1,最后测定不同条件所得腐竹的得率、机械性能、色泽和组分含量等指标。

1.3.4 11S与7S蛋白质的提取及纯度分析

大豆分离蛋白、11S和7S球蛋白的提取:参照Molina[12]和Thanh[13]等的方法。各蛋白质的含量测定参考段春红等[14]的方法,利用得到的样品进行十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfatepolyacrylamide gel electrophoresis,SDS-PAGE)实验,采用薄层扫描仪进行扫描后,用Scion Image软件进行分析处理。

1.3.5 腐竹品质指标的测定

1.3.5.1 腐竹得率的测定

烘干后的腐竹利用电子天平测定其质量,得率按式(1)计算:

式中:m为所得烘干腐竹质量/g;100为干大豆质量/g;X为加入大豆分离蛋白等物质的质量/g。

1.3.5.2 机械性能的测定

将浸泡软化的腐竹裁剪为1 cm×5 cm的腐竹条带,用数显游标卡尺测定其厚度、断裂前后的总长度,然后浸泡在BaCl2饱和溶液中,稳定12 h,利用TA-XT Plus物性测试仪测定其断裂时最大的拉伸力度,每个样品平行测定3 次。探头选用A/KIE,探头的测定参数:测前速率3 mm/s,测时速率1 mm/s,测后速率5 mm/s。

拉伸强度按式(2)计算:

式中:TS为拉伸强度/(g/mm2);F为样品断裂时所受的最大拉力/g;S为样品的横截面积/mm2。

延伸率按式(3)计算:

式中:E为延伸率/%;L1为样品断裂后的总长度/mm;L0为断裂前的长度/mm。

1.3.5.3 色泽测定

将烘干后的腐竹浸泡在BaCl2饱和溶液中,稳定12 h,选取5 个平行试样,使用CM-3600d型色差仪进行测定,记录L*、a*、b*值。

1.3.5.4 腐竹横截面微观结构观察

将干燥的腐竹粉碎成小颗粒状,取其少量固定在载玻片上,喷金,放入扫描电镜中,放大2 000 倍,观察腐竹的横截面微观结构。

1.3.5.5 SDS-PAGE分析

对提取得到的蛋白质试样测定其蛋白质含量,配制成20 μg/10 μL左右的蛋白溶液,加入上样缓冲液。SDS-PAGE缩胶5%,分离胶12%,浓缩胶工作电压80 V,分离胶120 V,最后使用考马斯亮蓝R-250进行染色。

1.3.6 腐竹各指标权重和评分标准

根据姬长英[15]提出的用户调查法略作修改,对腐竹的各项指标进行权重分配,即通过网络和纸质问卷调查,得到腐竹各指标的基本权重分配,最后咨询腐竹生产企业专家和参考相关文献[15]报道,证明其可靠性。各指标权重分配如表1所示。

表1 腐竹各指标权重

Table 1 Weight distribution of each index of yuba

指标 得率 拉伸强度 延伸率 色泽 质地权重/% 30 30 10 20 10

评分标准:综合总评分=得率得分×30%+拉伸强度得分×30%+延伸率得分×10%+色泽得分×20%+质地得分×10%。其中各指标的得分规则为:通过感官评价实验表明,当抗拉强度为9.53~16.28 g/mm2,延伸率为10.33%~13.46%,在该范围内测定值越高,其品质越好。所以,得率、拉伸强度(9.53~16.28 g/mm2范围内)和延伸率(10.33%~13.46%范围内)的测定值在该指标的单因素试验中最高或色泽和质地最佳可评为满分100 分,较低的指标测定值与最高测定值的比值等于该指标得分与最高得分之比,例如:

1.4 数据处理

利用所得数据通过使用统计分析软件SPSS 19.0 oneway ANOVA进行方差分析和显著性检验,结果以 表示

表示![]() 差异显著。

差异显著。

2 结果与分析

2.1 豆浆质量分数对腐竹得率与理化指标的影响

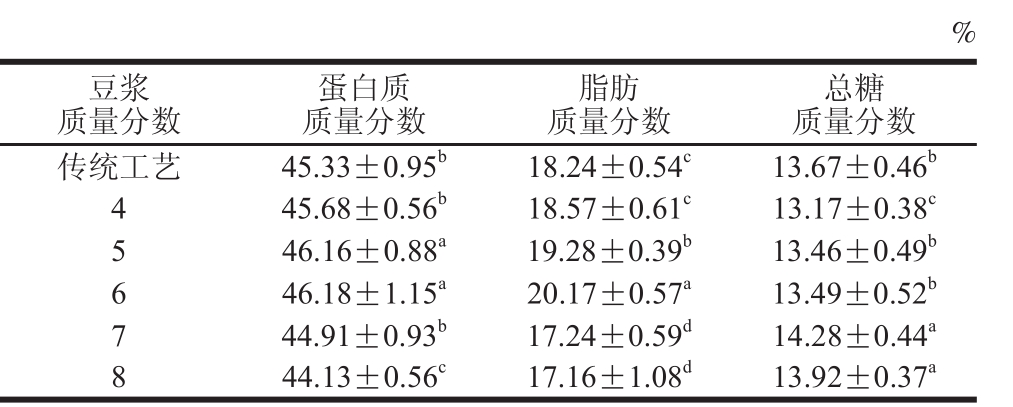

表2 豆浆质量分数对腐竹得率、拉伸强度和色泽的影响

Table 2 Effect of soybean milk concentration on yield, tensile strength and color of yuba

注:同列不同小写字母表示差异显著(P<0.05)。下表同。

质量分数/% 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分豆浆传统工艺 39.17±1.58b7.16±0.27b10.43±0.53b45.16±1.08b-1.67±0.04b7.43±0.17b86.82±1.24c 4 39.47±2.37b6.25±0.22c10.76±1.07b41.37±0.66c -2.01±0.05b5.06±0.16c83.76±0.96c 5 39.56±0.90b9.08±0.33a10.20±0.17b46.48±0.15a -0.42±0.09a12.31±0.25a93.90±1.10a 6 43.62±1.55a8.85±0.13a12.01±0.41a46.46±0.95a -1.57±0.13b5.83±0.18c94.64±0.88a 7 42.06±0.20ab7.71±0.11b11.61±1.02a44.68±0.17b -1.74±0.18b3.59±0.22d90.26±1.37b 8 40.31±2.67ab6.20±0.17c11.31±0.79a44.41±0.93b -1.77±0.06b3.18±0.36d85.21±2.16c

表3 豆浆质量分数对腐竹组分含量的影响

Table 3 Effect of concentrations of soybean milk on chemical composition of yuba

%豆浆质量分数总糖质量分数传统工艺 45.33±0.95b 18.24±0.54c 13.67±0.46b 4 45.68±0.56b 18.57±0.61c 13.17±0.38c 5 46.16±0.88a 19.28±0.39b 13.46±0.49b 6 46.18±1.15a 20.17±0.57a 13.49±0.52b 7 44.91±0.93b 17.24±0.59d 14.28±0.44a 8 44.13±0.56c 17.16±1.08d 13.92±0.37a蛋白质质量分数脂肪质量分数

豆浆质量分数对腐竹的得率与机械性能有较大影响,它主要通过影响膜形成的快慢和键合作用改变得率与品质[1]。由表2可知,当豆浆质量分数为6%时,腐竹得率、延伸率最高,分别为43.62%、12.01%,与传统工艺相比呈显著性差异,且色泽较好,豆浆质量分数为5%时,拉伸强度最高。造成该结果的原因可能是豆浆质量分数的改变使粒子碰撞的概率发生变化,适当的质量分数有利于蛋白质与其他物质发生有效碰撞和次级键的键合,膜的形成更为均匀致密,所以得率与品质最佳。Ma Wuchao等[16]的研究指出豆浆质量分数过高不利于大豆蛋白键的断裂,分子间的二硫键、疏水键等无法转移到外部与其他粒子作用,最后导致得率与机械性能下降。从表3可以看出,当豆浆质量分数为6%时,脂肪和糖的含量较高,这表明该质量分数有利于蛋白质与脂肪和糖的结合,即一定的豆浆质量分数有利于各组分充分、均匀地嵌合。另一方面,用6%豆浆质量分数得到的腐竹综合评分最高,为94.64 分,比传统工艺得到的腐竹评分86.82高9.1%。综合上述得出,最后得到最佳豆浆质量分数为6%。

2.2 豆浆pH值对腐竹得率与理化指标的影响

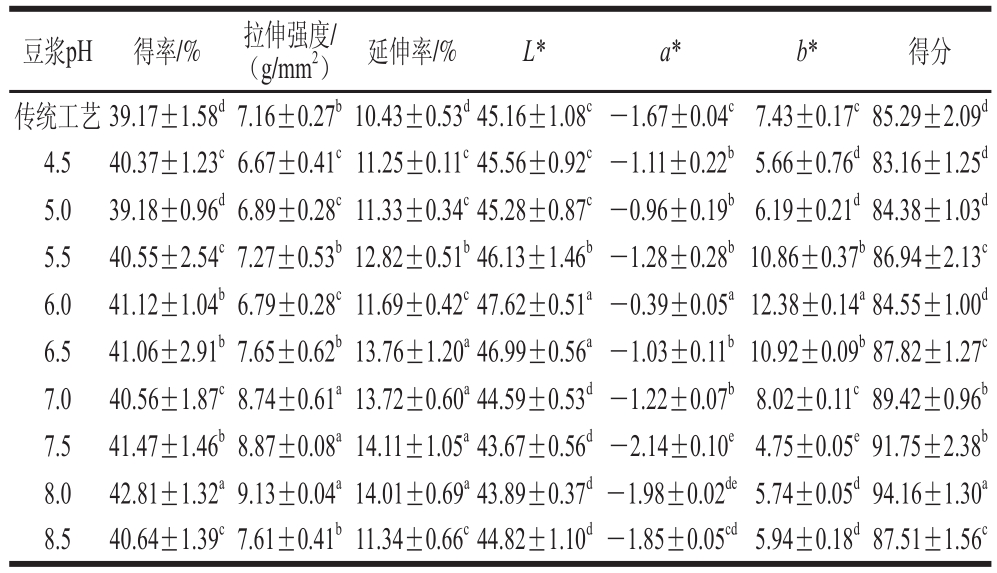

表4 豆浆pH值对腐竹得率、拉伸强度和色泽的影响

Table 4 Effect of soybean milk pH on yield, tensile strength and color of yuubbaa

豆浆pH 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分传统工艺 39.17±1.58d7.16±0.27b10.43±0.53d45.16±1.08c-1.67±0.04c7.43±0.17c85.29±2.09d 4.5 40.37±1.23c6.67±0.41c11.25±0.11c45.56±0.92c -1.11±0.22b5.66±0.76d83.16±1.25d 5.0 39.18±0.96d6.89±0.28c11.33±0.34c45.28±0.87c -0.96±0.19b6.19±0.21d84.38±1.03d 5.5 40.55±2.54c7.27±0.53b12.82±0.51b46.13±1.46b -1.28±0.28b10.86±0.37b86.94±2.13c 6.0 41.12±1.04b6.79±0.28c11.69±0.42c47.62±0.51a -0.39±0.05a12.38±0.14a84.55±1.00d 6.5 41.06±2.91b7.65±0.62b13.76±1.20a46.99±0.56a -1.03±0.11b10.92±0.09b87.82±1.27c 7.0 40.56±1.87c8.74±0.61a13.72±0.60a44.59±0.53d -1.22±0.07b8.02±0.11c89.42±0.96b 7.5 41.47±1.46b8.87±0.08a14.11±1.05a43.67±0.56d -2.14±0.10e4.75±0.05e91.75±2.38b 8.0 42.81±1.32a9.13±0.04a14.01±0.69a43.89±0.37d -1.98±0.02de5.74±0.05d94.16±1.30a 8.5 40.64±1.39c7.61±0.41b11.34±0.66c44.82±1.10d -1.85±0.05cd5.94±0.18d87.51±1.56c

表5 豆浆pH值对腐竹组分含量的影响

Table 5 Effect of pH value of soybean milk on chemical components of yuubbaa

豆浆pH 蛋白质质量分数/%总糖质量分数/%4.5 46.19±1.54d 17.28±1.06c 13.59±0.35b 5.0 46.32±2.03d 18.01±0.44b 14.18±0.62a 5.5 47.51±1.22c 17.64±0.69c 14.11±0.55a 6.0 46.71±1.58d 17.69±0.52c 14.62±0.27a 6.5 47.13±1.05c 17.64±0.61c 13.87±0.55b 7.0 47.46±0.94c 18.13±0.25b 13.47±0.34b 7.5 48.89±0.88a 19.31±0.55a 14.42±0.36a 8.0 48.15±1.08b 19.33±0.47a 14.33±0.29a 8.5 47.56±0.83c 18.47±0.52b 14.27±0.33a脂肪质量分数/%

豆浆pH值会影响蛋白质的溶解度和对膜的结合方式[1]。由表4可知,豆浆pH值为8.0时,腐竹的得率、拉伸强度最高,分别为42.81%、9.13 g/mm2,与传统工艺相比呈显著性差异,且延伸率和色泽较好。这可能是由于大豆蛋白的等电点为pH 4.2~5.6,当豆浆pH值远离其等电点,有利于大豆蛋白的溶解,提高腐竹得率。Wang Shengnan等[17]研究表明,氢离子浓度会通过氢键影响蛋白质与其他分子的结合,pH值过高时可能会使大豆蛋白在高pH值条件下解离成蛋白亚基,导致带负电荷的蛋白分子间相互排斥,蛋白质分子间相互作用减弱。而且7S与11S球蛋白的等电点分别为4.8和6.4,较低的pH值不利于7S和11S球蛋白的溶解,而且11S球蛋白对膜的机械性能至关重要,11S球蛋白含量的下降使拉伸强度和延伸率降低。从表5可以看出,当豆浆pH值为8.0时,腐竹含有的蛋白质、脂肪和总糖较高,即在该pH值的豆浆原料得到充分利用,聚合成性质较好的腐竹。从腐竹的综合评分比较,豆浆pH 8.0制作的腐竹得到94.16 分,比传统工艺的85.29 分高10.4%。综合上述得出,最佳豆浆pH值为8.0。

2.3 揭膜温度对腐竹得率与理化指标的影响

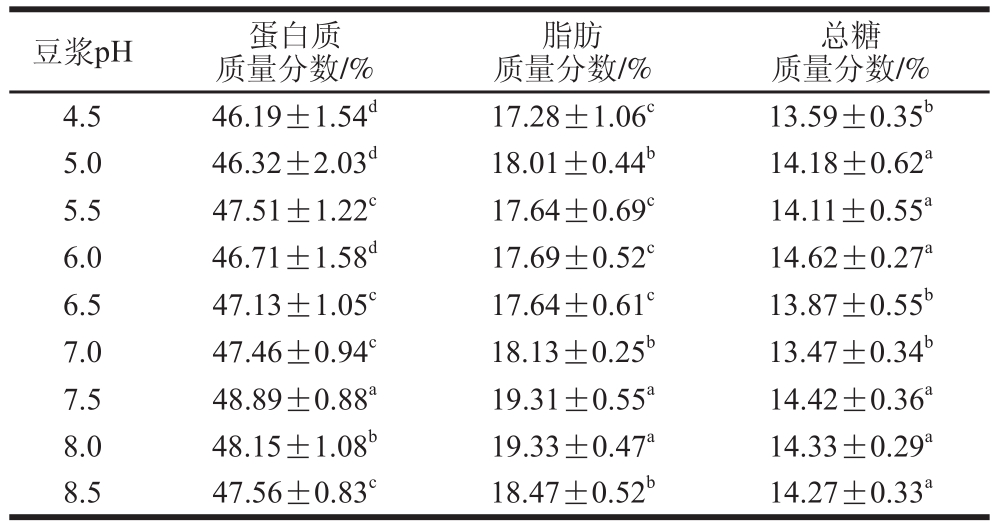

表6 揭膜温度对腐竹得率、拉伸强度和色泽的影响

Table 6 Effect of film uncovering temperature on yield, tensile strength and color of yuba

温度/℃ 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分揭膜传统工艺 39.17±1.58c7.16±0.27c 10.43±0.53a45.16±1.08c-1.67±0.04a7.43±0.17c86.82±1.10b 75 39.04±0.82c6.90±0.49c 9.09±0.49d43.06±1.91c -1.62±0.12a5.40±1.77d 84.63±1.56c 80 41.13±0.74ab6.81±0.27c 9.05±0.34d 43.62±1.14c -1.48±0.18b 5.90±1.82d 84.29±2.30c 85 40.09±0.29b8.68±0.53a 9.92±0.30b43.14±1.53c -1.75±0.42a5.44±2.78d88.13±1.04b 90 41.82±0.30a9.02±0.62a 9.05±0.44d56.49±2.68b -1.66±0.33a12.95±3.35a93.45±1.11a 95 40.17±0.46b7.78±0.49b 9.40±0.90c63.57±3.40a -3.08±0.30c9.99±1.93b87.16±2.13b

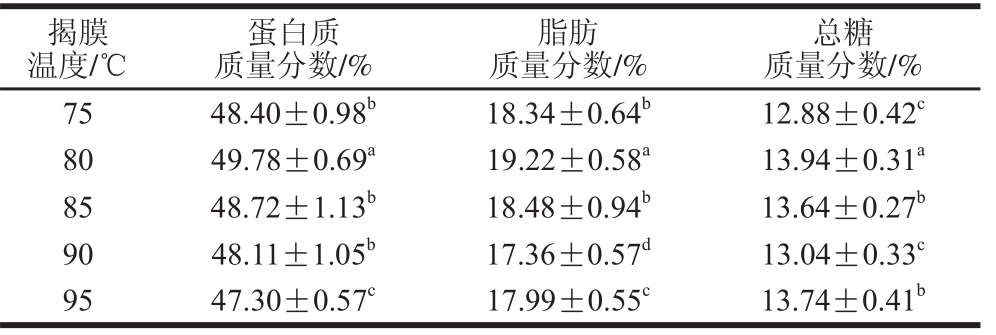

表7 揭膜温度对腐竹组分含量的影响

Table 7 Effect of film uncovering temperature on chemical components of yuba

揭膜温度/℃总糖质量分数/%75 48.40±0.98b 18.34±0.64b 12.88±0.42c 80 49.78±0.69a 19.22±0.58a 13.94±0.31a 85 48.72±1.13b 18.48±0.94b 13.64±0.27b 90 48.11±1.05b 17.36±0.57d 13.04±0.33c 95 47.30±0.57c 17.99±0.55c 13.74±0.41b蛋白质质量分数/%脂肪质量分数/%

为了使蛋白质分子之间发生碰撞而聚结,须提供足够的能量,因此揭膜温度是影响腐竹的得率和机械性能的重要因素。由表6可知,当揭膜温度为90 ℃时,腐竹的得率与拉伸强度最高,分别为41.82%、9.02 g/mm2,与其他温度相比具有显著性,且色泽亮度较高。造成这种结果的原因可能是适合的温度为键的形成提供适合的能量,使蛋白质与其他物质通过次级键的结合恰到好处,使膜的结构更为均匀致密,得率与膜的结合力得到改善[18-20]。谢丽燕等[1]的研究表明豆浆体系内能增加,粒子的运动速率加剧,蛋白质基团的振动频率和幅度增大,部分二、三、四级结构的氢键等次级键断裂,多肽链的复杂网络空间结构得以舒展,有利于蛋白质自身和其他物质的紧密结合。另外,从表7可知,揭膜温度为80 ℃时,腐竹的脂肪含量最高,脂肪本身具有机械性能差的性质[21],这可能是导致拉伸强度较低的原因。从腐竹的综合评分比较中,90 ℃揭膜温度得到的腐竹综合评分最高,比传统工艺得分高7.6%。综合上述得出,90 ℃为最佳的揭膜温度。

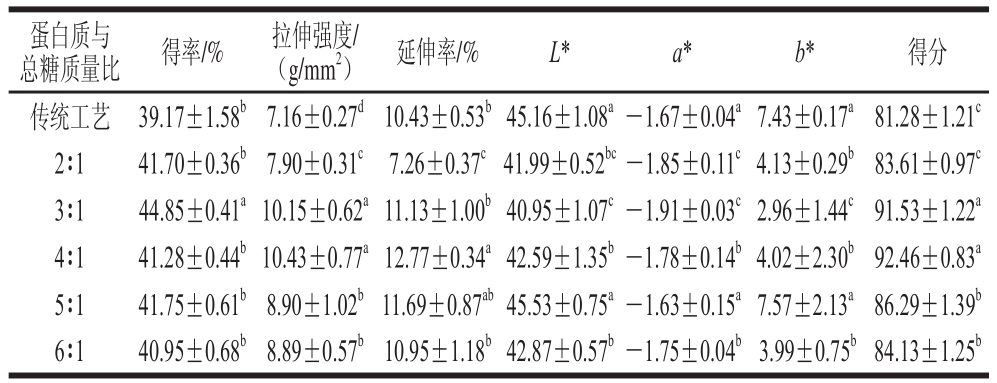

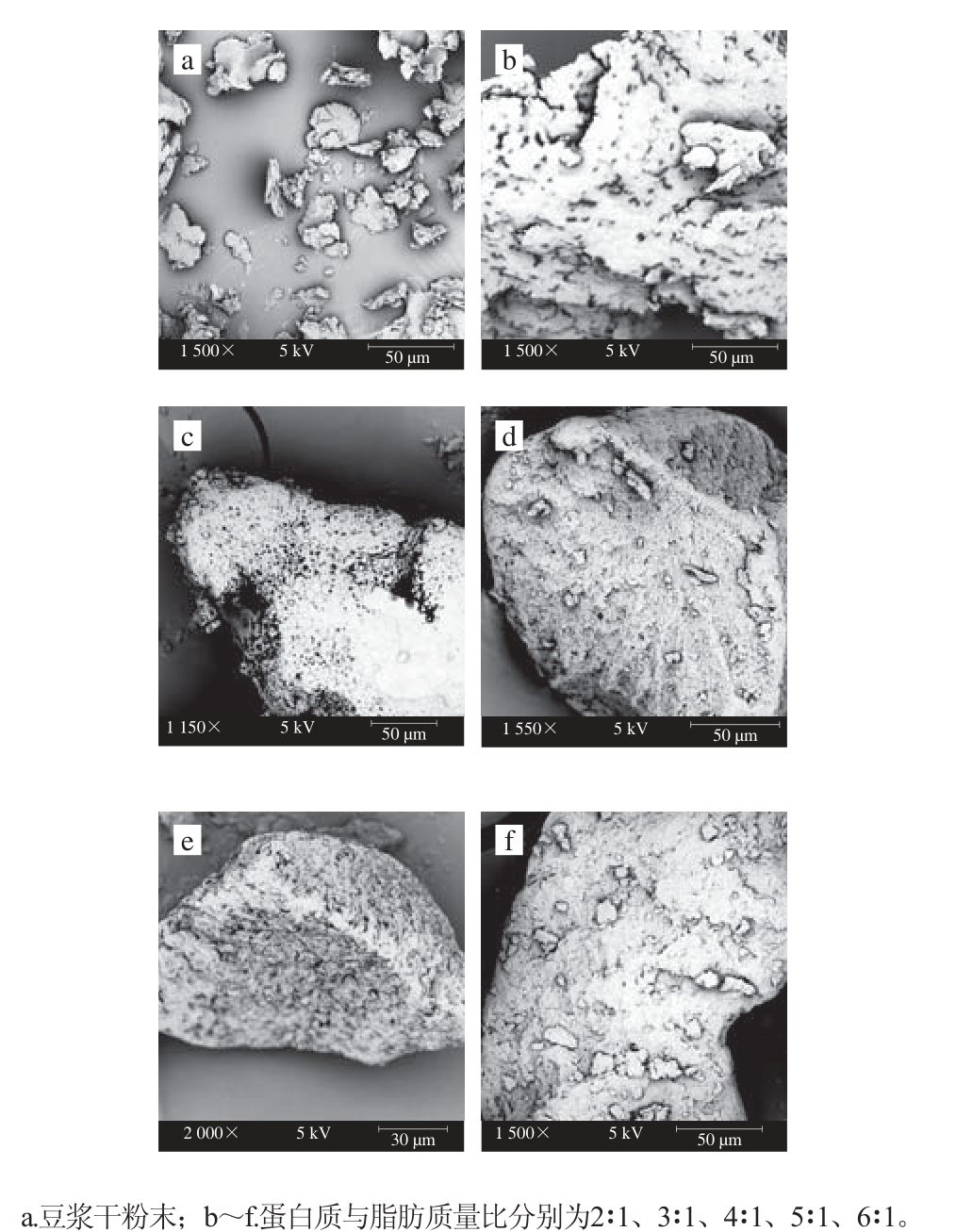

2.4 蛋白质与总糖质量比对腐竹得率与理化指标的影响

由表8可知,当蛋白质与总糖质量比为4∶1时,腐竹拉伸强度和延伸率最高,且具有显著性。造成该结果的原因可能是:在揭膜过程中,蛋白质与糖类需按照一定的比例通过次级键、官能团进行结合,适合的比例能最大限度提高次级键、官能团的利用率,并且总糖含量较高时会促进美拉德反应,生成棕色聚合物,色泽加深,且美拉德反应生成物影响膜性能,另一方面,蛋白质与总糖比例恰当时,蛋白质与多糖形成复合物提高其乳化能力[22]。相关研究表明[17,23]蛋白质与糖形成络合物后,乳化特性远高于单独使用的蛋白质,也优于市售的乳化剂,即使在酸性环境及高盐状态,其乳化能力仍能保持。由表9可知,豆浆中蛋白质与总糖质量比为2∶1~5∶1时,所得腐竹的蛋白质与总糖含量呈正相关,即大豆蛋白与糖在形成腐竹时有密切的关系。通过扫描电镜观察微观结构(图1)可知,随着蛋白质浓度提高,其致密度、光滑度也相应提高,即明度L*升高,当蛋白质与总糖质量比为3∶1~4∶1时,腐竹的内部结构为致密的网状结构,且孔径均匀,分布均匀,这可能是其拉伸强度升高的原因。最后从腐竹的综合评分进行比较,豆浆蛋白质与总糖质量比为4∶1时腐竹评分最高。所以选取最佳蛋白质与总糖质量比为4∶1。

图1 蛋白质与总糖质量比对腐竹横截面微观结构的影响

Fig. 1 Effect of protein to total sugar mass ratio on cross-sectional microstructure of yuba

表8 蛋白质与总糖质量比对腐竹得率、拉伸强度和色泽的影响

Table 8 Effect of protein to total sugar mass ratio on yield, tensile strength and color of yuba

总糖质量比 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分蛋白质与传统工艺 39.17±1.58b7.16±0.27d10.43±0.53b45.16±1.08a -1.67±0.04a7.43±0.17a81.28±1.21c 2∶1 41.70±0.36b7.90±0.31c 7.26±0.37c41.99±0.52bc -1.85±0.11c4.13±0.29b83.61±0.97c 3∶1 44.85±0.41a 10.15±0.62a11.13±1.00b40.95±1.07c -1.91±0.03c2.96±1.44c91.53±1.22a 4∶1 41.28±0.44b10.43±0.77a12.77±0.34a42.59±1.35b -1.78±0.14b4.02±2.30b 92.46±0.83a 5∶1 41.75±0.61b8.90±1.02b11.69±0.87ab 45.53±0.75a -1.63±0.15a7.57±2.13a86.29±1.39b 6∶1 40.95±0.68b 8.89±0.57b10.95±1.18b42.87±0.57b -1.75±0.04b 3.99±0.75b84.13±1.25b

表9 蛋白质与总糖质量比对腐竹组分含量的影响

Table 9 Effect of protein to total sugar mass ratio on chemical components of yuba

蛋白质与总糖质量比蛋白质质量分数/%脂肪质量分数/% 总糖质量分数/%2∶1 48.64±1.03e 18.08±0.24c 12.74±0.44b 3∶1 49.78±0.98d 18.94±0.61b 13.07±0.25b 4∶1 50.26±1.21c 19.16±0.27b 13.82±0.19a 5∶1 50.73±1.14b 20.27±0.11a 13.72±0.37a 6∶1 51.22±0.57a 19.93±0.34a 12.75±0.23b

2.5 蛋白质与脂肪质量比对腐竹得率与理化指标的影响

表10 蛋白质与脂肪质量比对腐竹得率、拉伸强度和色泽的影响

Table 10 Effect of protein to fat mass ratio on yield, tensile strength and color of yuba

脂肪质量比 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分蛋白质与传统工艺 39.17±1.58d 7.16±0.27d 10.43±0.53b 45.16±1.08a -1.67±0.04ab7.43±0.17a 80.44±1.46d 2∶1 41.26±0.58c 8.87±0.27b 8.33±0.42d 43.11±0.27c -1.73±0.02b 5.22±0.17b 84.58±2.01c 3∶1 45.01±0.45a 11.24±0.09a 10.53±0.55b44.51±0.55b -1.59±0.08a3.76±0.21d 94.69±1.54a 4∶1 42.05±0.16b 10.83±0.18a 13.62±0.37a44.56±1.17b -1.71±0.09b 4.19±0.57c 87.19±1.80b 5∶1 41.31±0.33c 9.04±0.76b 9.26±0.34c 45.21±0.34a -1.89±0.11c 5.41±0.09b 86.22±0.99b 6∶1 40.43±0.47d 8.25±0.11c 8.83±0.39cd 45.48±0.41a -1.96±0.06c4.16±0.36c 83.51±1.53c

表11 蛋白质与脂肪比对腐竹组分含量的影响

Table 11 Effect of protein to fat mass ratio on chemical components of yuubbaa

蛋白质与脂肪质量比总糖质量分数/%2∶1 45.31±1.17d 18.00±0.61e 14.06±0.28c 3∶1 46.79±0.96c 19.15±0.28c 15.14±0.22b 4∶1 47.63±0.77b 20.20±0.63a 14.87±0.14b 5∶1 50.68±1.09a 18.75±0.16d 15.57±0.36a 6∶1 50.52±1.21a 19.65±0.41b 14.52±0.29c蛋白质质量分数/%脂肪质量分数/%

由表10、11可知,当蛋白质与脂肪质量比为3∶1时,所得腐竹得率与拉伸强度最高,分别为45.01%、11.24 g/mm2,呈显著性差异。造成该结果的原因可能是:蛋白质可以通过网状结构包容、镶嵌脂肪和糖类,适宜的蛋白质与脂肪比例可以充分利用次级键相互键合,并且脂肪的非极性部分与蛋白质的非极性区产生疏水作用,可以有效地改善腐竹得率与机械性能,当脂肪含量过高时,两者结合比例失调,膜表面由于脂质层的形成,网状结构受到严重破坏,导致表面应力分布不均,且脂肪本身的机械性能较差,因此膜的性能下降[7,24-27]。另一方面,通过图2可知,当蛋白质与脂肪质量比为3∶1时,腐竹横截面的结构表现为密集的蜂窝状,孔径大小相对于其他的腐竹大,这可能是腐竹拉伸强度较高的原因,与相关研究[28-29]结果一致。Chen Yeming等[24]使用透射扫描电子显微镜观察腐竹的微观结构,发现蛋白颗粒和可溶性蛋白是腐竹网络结构的连接结点,脂肪颗粒包容在其网络结构中。通过比较腐竹的综合评分可知,蛋白质与脂肪质量比为3∶1时所得腐竹综合评分最高,比传统工艺得分高17.7%。从上述综合考虑,选取蛋白质与脂肪质量比3∶1为最佳配比。

图2 蛋白质与脂肪质量比对腐竹横截面微观结构的影响

Fig. 2 Effect of protein to fat mass ratio on cross-sectional microstructure of yuba

2.6 11S与7S蛋白质量比对腐竹得率与理化指标的影响

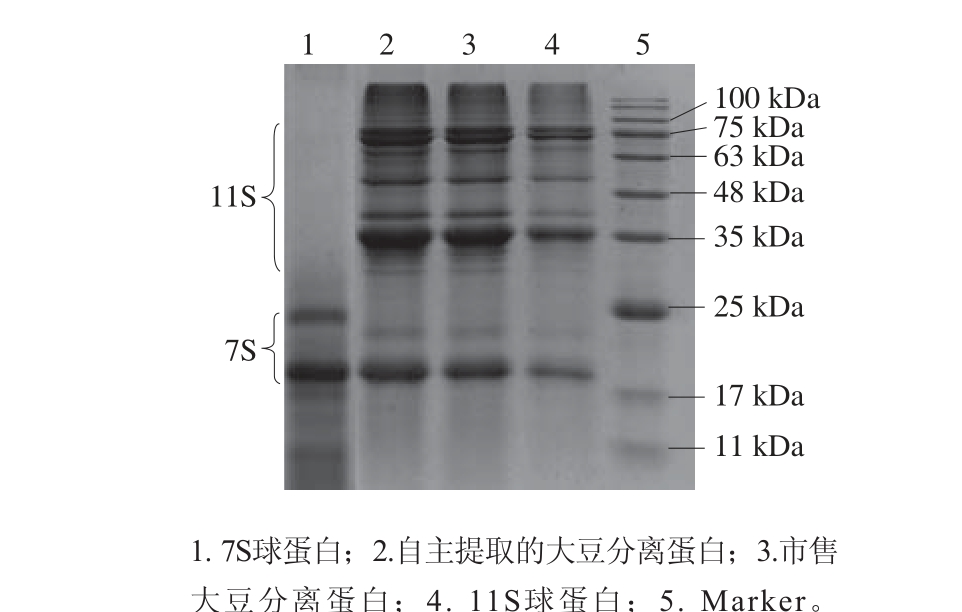

2.6.1 11S与7S球蛋白的提取

图3 大豆分离蛋白、7S和11S蛋白质的电泳图谱

Fig. 3 Electropherograms of soy protein isolate, 7S and 11S proteins

如图3所示,采用薄层扫描仪进行扫描后,用Image Lab软件进行分析处理,得到各蛋白质的纯度,结果表明得到较纯的7S和11S蛋白,11S蛋白占总的蛋白的76.82%,7S占总的蛋白的85.46%,达到实验纯度要求,再通过得知豆浆本身的各蛋白含量,最后加入到豆浆中调节各蛋白的比例。

2.6.2 11S与7S蛋白质量比对腐竹得率与理化指标的影响

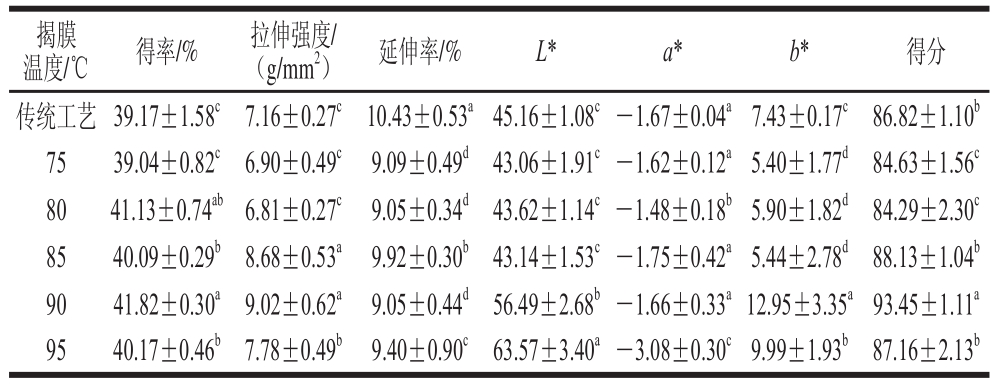

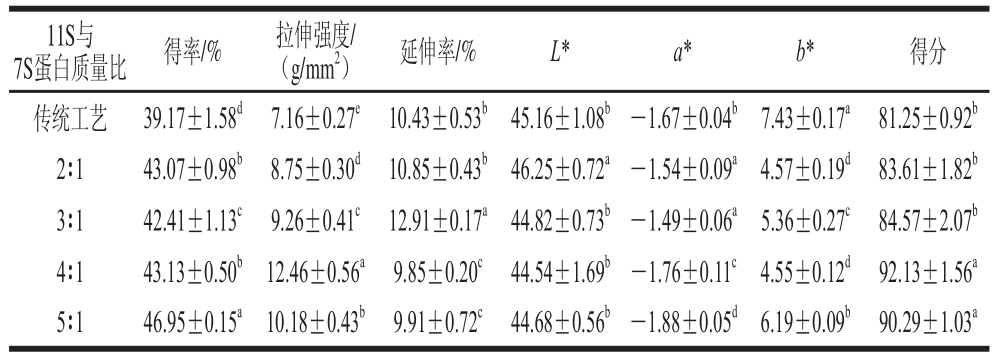

表12 11S与7S蛋白质量比对腐竹得率、拉伸强度和色泽的影响

Tabllee 1122 Effect of mass ratio of 11S to 7S globulin on yield, tensile strength and color of yuba

7S蛋白质量比 得率/% 拉伸强度/(g/mm2) 延伸率/% L* a* b* 得分11S与传统工艺 39.17±1.58d 7.16±0.27e 10.43±0.53b 45.16±1.08b -1.67±0.04b 7.43±0.17a 81.25±0.92b 2∶1 43.07±0.98b 8.75±0.30d 10.85±0.43b 46.25±0.72a -1.54±0.09a 4.57±0.19d 83.61±1.82b 3∶1 42.41±1.13c 9.26±0.41c 12.91±0.17a 44.82±0.73b -1.49±0.06a 5.36±0.27c 84.57±2.07b 4∶1 43.13±0.50b 12.46±0.56a 9.85±0.20c 44.54±1.69b -1.76±0.11c 4.55±0.12d 92.13±1.56a 5∶1 46.95±0.15a 10.18±0.43b 9.91±0.72c 44.68±0.56b -1.88±0.05d 6.19±0.09b 90.29±1.03a

表13 11S与7S蛋白质量比对腐竹组分含量的影响

Tabllee 1133 Effect of mass ratio of 11S to 7S globulin on chemical components of yuubbaa

11S与7S蛋白质量比脂肪质量分数/%蛋白质质量分数/%总糖质量分数/%2∶1 49.46±1.25c 18.44±1.04b 14.63±0.76b 3∶1 51.57±1.09b 21.13±0.58a 15.22±0.51a 4∶1 51.23±0.93b 19.96±0.66a 14.03±0.29c 5∶1 52.49±0.84a 19.87±0.39a 15.19±0.22a

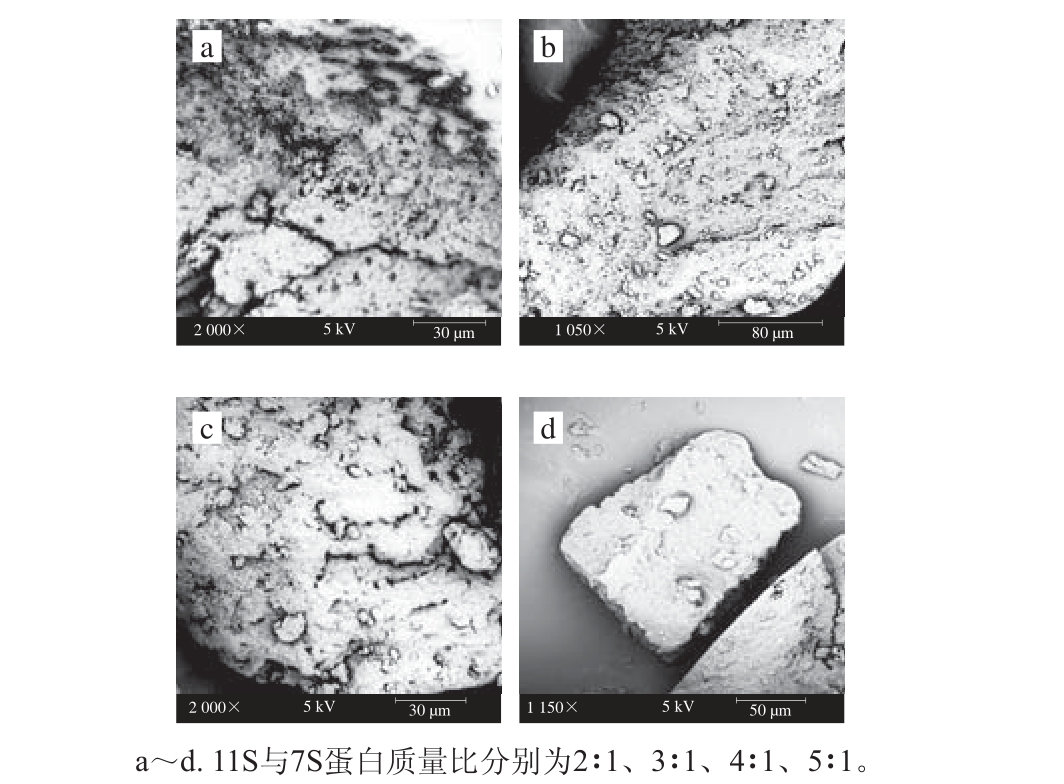

图4 11S与7S蛋白质量比对腐竹横截面微观结构的影响

Fig. 4 Effect of ratio of 11S to 7S protein on cross-sectional microstructure of yuba

由表12可知,当11S与7S蛋白质量比为5∶1时得率、拉伸强度较高,为46.95%和10.18 g/mm2。研究表明11S蛋白含量不仅要比其他蛋白含量、溶解度、凝胶性高,而且11S的膜性能也很强,认为在热诱导膜的形成过程中二硫键起到了重要的作用,这可能是因为11S球蛋白内的二硫键及巯基含量高于7S球蛋白,并且11S球蛋白和7S球蛋白对加热变性敏感度不同,所以11S球蛋白比7S球蛋白结构更稳固,膜的拉伸强度更强[30]。由表13可知,腐竹蛋白质含量的升高,脂肪也随之升高,这进一步说明腐竹由蛋白质与脂肪按一定的比值键合形成的。另一方面,通过图4可知,11S与7S蛋白质量比为4∶1时,得到的腐竹横截面的孔径较大,粒子间的致密度较好,这对腐竹的拉伸强度、延伸率有很大提高。从腐竹的综合评分考虑,豆浆11S与7S蛋白质量比为4∶1时,制作的腐竹得到92.13的最高分,比传统企业工艺的81.25 分高13.4%。由上述综合考虑,11S与7S蛋白质量比4∶1为最佳条件。

3 结 论

通过对腐竹生产工艺与原料对其品质形成的关系研究,发现其联系非常密切,优化后的腐竹生产工艺与原料合适地匹配能提高腐竹的得率和食用品质。最终得到结果为:当豆浆质量分数6%、pH 8.0、揭膜温度90 ℃、蛋白质与脂肪质量比3∶1、蛋白质与总糖质量比4∶1、11S与7S蛋白质量比4∶1时,所得腐竹的得率最高,为43.13%,拉伸强度为12.46 g/mm2,延伸率为9.85%,从综合因素(得率、机械性能和色泽等)分析,得分为94.69,比传统生产工艺的腐竹80.44 分高17.7%,且所得腐竹为天然、安全无添加剂的优质腐竹。这对企业大规模生产降低生产成本、保障产品品质和提升工艺水平具有重要的现实指导意义,也为传统植物蛋白食品的组织化相关研究提供理论参考。

[1] 谢丽燕, 林莹, 谭瑶瑶, 等. 正交试验优化传统腐竹制作工艺[J]. 食品科学, 2014, 35(2): 36-40. DOI:10.7506/spkx1002-6630-201402007.

[2] 谢丽燕, 林莹, 吴亨, 等. 乙酰化二淀粉己二酸酯与豆浆体系在腐竹揭膜中的相互作用机理[J]. 食品科学, 2015, 36(5): 77-82.DOI:10.7506/spkx1002-6630-201505015.

[3] 李永吉, 曾茂茂, 何志勇, 等. 腐竹加工技术及品质影响因素的研究进展[J]. 食品科学, 2013, 34(23): 333-337. DOI:10.7506/spkx1002-6630-201323067.

[4] 宋莲军, 杨月, 乔明武, 等. 大豆品种与腐竹品质之间的相关性研究[J].食品科学, 2011, 32(7): 65-68.

[5] 时玉强, 鲁绪强, 马军, 等. 大豆蛋白在传统豆制品中的应用[J]. 中国油脂, 2017, 42(3): 155-157. DOI:10.3969/j.issn.1003-7969.2017.03.034.

[6] 陈昀, 赵谋明, 孙哲浩. 蛋白质与多糖类交互作用研究进展[J]. 食品科学, 2001, 22(4): 90-93. DOI:10.3321/j.issn:1002-6630.2001.04.027.

[7] 臧茜茜, 吴婧, 潘思轶, 等. 蛋白及脂肪含量对腐竹差异成膜的影响[J]. 现代食品科技, 2015, 31(6): 129-135. DOI:10.13982/j.mfst.1673-9078.2015.6.021.

[8] 解长远, 王中江, 郭增旺, 等. 射流空化对大豆11S球蛋白结构和功能特性的影响[J]. 食品科学, 2020, 41(9): 57-65. DOI:10.7506/spkx1002-6630-20190423-319.

[9] 马荣琨, 张晓娜, 高向阳. 天然保鲜剂对鲜腐竹保鲜效果的研究[J].食品工业, 2017, 38(4): 33-35.

[10] 杨月, 乔明武, 宋莲军, 等. 添加剂对腐竹色泽及其质构特性的影响研究[J]. 食品工业科技, 2011, 32(11): 371-373. DOI:10.13386/j.issn1002-0306.2011.11.121.

[11] 谢丽燕. 腐竹生产工艺及影响因素研究[D]. 南宁: 广西大学, 2014.

[12] MOLINA O S E, PUPPO M C, WAGNER J R. Relationship between structural changes and functional properties of soybean protein isolates-carrageenan systems[J]. Food Hydrocolloids, 2004, 18(6):1045-1053. DOI:10.1016/j.foodhyd.2004.04.011.

[13] THANH V H, OKUBO K, SHIBASAKI K. Major proteins of soybean seeds: a straight forward fractionation and their characterization[J].Journal of Agricultural and Food Chemistry, 1976, 24(18): 1117-1121.DOI:10.1021/jf60208a030.

[14] 段春红, 孙婉, 姚晓琳, 等. Thanh法提取7S、11S球蛋白功能特性的研究[J]. 食品工业科技, 2011, 32(7): 79-82. DOI:10.13386/j.issn1002-0306.2011.07.063.

[15] 姬长英. 感官模糊综合评价中权重分配的正确制定[J]. 食品科学,1991, 12(3): 9-11.

[16] MA W H, WANG T, WANG J M, et al. Enhancing the thermal stability of soy proteins by preheat treatment at lower protein concentration[J]. Food Chemistry, 2020, 306(25): 43-50. DOI:10.1016/j.foodchem.2019.125593.

[17] WANG S G, YANG J J, SHAO G Q, et al. Dilatational rheological and nuclear magnetic resonance characterization of oil-water interface: impact of pH on interaction of soy protein isolated and soy hull polysaccharides[J]. Food Hydrocolloids, 2020, 99(15): 67-74.DOI:10.1016/j.foodhyd.2019.105366.

[18] LONG L, HAN Z, ZANG X J, et al. Effects of different heating methods on the production of protein-lipid film[J]. Journal of Food Engineering, 2007, 82(36): 292-297. DOI:10.1016/j.jfoodeng.2007.02.030.

[19] 齐军茹, 杨晓泉, 廖劲松, 等. 大豆蛋白-多糖干热制备复合物及其反应机理研究(I)共价复合物的制备及生成机理探讨[J]. 食品科学,2006, 27(1): 65-68. DOI:10.3321/j.issn:1002-6630.2006.01.011.

[20] 齐军茹, 杨晓泉, 廖劲松, 等. 大豆蛋白-多糖干热制备复合物及其反应机理研究(II)功能性质的改善[J]. 食品科学, 2006, 27(2): 61-64.DOI:10.3321/j.issn:1002-6630.2006.02.008.

[21] 王加华, 王军, 王一方, 等. 基于近红外光谱技术的腐竹脂肪定量分析[J]. 食品科学, 2014, 35(18): 136-140. DOI:10.7506/spkx1002-6630-201418027.

[22] AGUSTÍN G, GABRIELA N, BARRERA P I, et al. Development of edible films prepared by soy protein and the galactomannan fraction extracted from Gleditsia triacanthos (Fabaceae) seed[J]. Food Hydrocolloids, 2019, 97: 105227. DOI:10.1016/j.foodhyd.2019.105227.

[23] 王喜波, 聂鑫, 廖一, 等. 大豆蛋白与千叶豆腐品质特性的关系[J].食品科学, 2020, 41(7): 30-37. DOI:10.7506/spkx1002-6630-20190319-248.

[24] CHEN Y M, ONO T. The mechanisms for yuba formation and its stable lipid[J]. Journal of Agricultural and Food Chemistry, 2010,58(10): 6485-6489. DOI:10.1021/jf100505w.

[25] 季秋燕, 孔祥珍, 华欲飞. 无氧磨浆工艺对腐竹品质的影响[J]. 食品与机械, 2019, 35(6): 177-181. DOI:10.13652/j.issn.1003-5788.2019.06.032.[26] 王芳, 杨锋, 任仙娥, 等. 单孔孔板水力空化对大豆球蛋白理化性质的影响[J]. 食品科学, 2019, 40(15): 135-141. DOI:10.7506/spkx1002-6630-20180821-228.

[27] 任仙娥, 李春枝, 杨锋, 等. 涡流空化改善大豆分离蛋白溶解性的分子间作用机制[J]. 食品科学, 2020, 41(3): 93-98. DOI:10.7506/spkx1002-6630-20190306-078.

[28] ZHANG M Q, LI J H, SU Y J, et al. Preparation and characterization of hen egg proteins-soybean protein isolate composite gels[J]. Food Hydrocolloids, 2019, 97: 105191. DOI:10.1016/j.foodhyd.2019.105191.

[29] 贾子璇, 冉安琪, 刘季善, 等. 工业改性对大豆蛋白结构及大豆蛋白-肌原纤维蛋白复合凝胶的影响[J]. 食品科学, 2020, 41(4): 67-73.DOI:10.7506/spkx1002-6630-20190306-076.

[30] 臧学丽, 陈光. 转谷氨酰胺酶交联大豆分离蛋白结构表征[J]. 食品科学, 2019, 40(24): 73-78. DOI:10.7506/spkx1002-6630-20190722-282.