郭丽媛 1,刘登勇 2,徐幸莲 1,周光宏 1,*

(1.南京农业大学 国家肉品质量安全控制工程技术研究中心,江苏 南京 210095;2.渤海大学食品科学研究院,辽宁 锦州 121013)

摘 要:采用5 种不同质量分数的食盐水(5%、10%、15%、20%和25%)对猪肉块(1 cm×1 cm×1 cm)进行腌制,通过测定腌制过程中猪肉的总质量、食盐和水分变化,以及通过差示扫描量热仪(differential scanning calorimeter,DSC)观察肌肉蛋白变性情况,以期获得猪肉在不同浓度腌制液中的传质动力学数据,获得最适腌制条件。结果表明:盐水质量分数和腌制时间均显著影响了猪肉在腌制过程中物质的传质变化。猪肉总质量、水分含量均随盐水质量分数增加而减少,而NaCl变化则相反,且在腌制前1 h内各变化量较明显,之后趋于平缓。在15%的腌制液中猪肉产量较高,且NaCl扩散速率(D e)快,因此较适用于猪肉腌制。另外,猪肉在腌制过程中各物质传质随时间变化的预测模型具有良好的线性相关,可以很好地适用于本研究。

关键词:猪肉;腌制;传质动力学;预测模型

腌制是最为常见的一种肉制品加工手段,它是用食盐或以食盐为主、添加硝酸盐等腌制辅料来处理肉的过程 [1]。经过腌制的肉及肉制品,一方面有利于防腐保藏,另一方面改善了风味、颜色等品质,腌制已成为肉制品加工过程中的一个重要环节 [2]。我国的肉类腌制产品种类丰富,如干腌火腿、香肠、腊肉、风干类禽肉制品以及盐水鸭、西式培根等。常见的腌制方法主要有干腌、湿腌、混合腌制以及注射腌制等。使用湿腌法进行腌制的产品具有产量损失小、含水量丰富以及NaCl分布均匀等优点,因此现在常被用来作为腌制的前处理手段,本实验主要对湿腌过程进行研究 [3]。

腌制过程实质上是肌肉和盐水溶液之间物质的交换传递过程,最主要的是水分和NaCl的传质,此外还有一些蛋白质、脂肪的溶解变化 [4-6]。不同的盐水浓度、腌制时间都会对腌制过程以及产品品质造成影响,如果盐水浓度低或腌制时间短,使腌制未完成,产品便寡而无味;相反,如果食盐用量过高,产品中NaCl含量高,失水严重,产量损失大,不仅影响口感,还会危害人们身体健康,引起高血压等疾病。因此,研究肌肉在腌制过程中的变化规律,明确NaCl和水分在腌制过程中的迁移规律、迁移路径,对于更好地控制以及改善产品品质非常重要。

目前对于腌制传质规律的研究主要集中在鱼肉和禽类肉制品上。Gallart-Jornet等 [7]比较研究了鳕鱼和鲑鱼在不同腌制液中的腌制特性;Nguyen等 [3]研究了盐水浓度对鳕鱼在腌制过程中动力特性的影响;Du Lei等 [8]研究了不同浓度盐水腌制时盐水鸭的传质动力学。猪肉在我国肉类产量中所占比重最大,其腌制产品也非常多样,如火腿、咸肉和培根等,而目前对猪肉在腌制过程中的传质动力研究却很少。

本实验通过研究猪肉在不同浓度腌制液腌制过程中水分、盐分以及质量的变化规律,了解猪肉在湿腌过程中的基本原理,并通过模拟预测模型期望能准确控制加工过程,改善产品品质,为实际生产提供理论依据。

1.1 材料

猪肉背最长肌,购于苏食冷鲜肉专柜,平均水分含量为73%左右,pH值为5.5~5.6。

1.2 仪器与设备

GZX-9076MBE数显鼓风干燥箱 上海博讯实业有限公司医疗设备厂;MF0910P 陶瓷纤维马弗炉 北京华港通科技有限公司。

1.3 方法

1.3.1 腌制和抽样

将猪背最长肌切割成1 cm×1 cm×1 cm小块若干并进行编号称质量,将猪肉块分为5 组分别放入质量分数为5%、10%、15%、20%、25%的盐水溶液中,按照1∶3的肉水比例,置于4 ℃条件下腌制5 h。分别在0、1、2、3、4、5 h取样进行各指标测定,各指标在每个取样点处均做3 次平行。

1.3.2 分析测定

水分含量测定参照GB/T 9695.15—2008 《肉与肉制品 水分含量测定》 [9]。NaCl含量测定参照GB/T 5009.44—2003《肉与肉制品卫生标准的分析方法》 [10]。总质量测定:每隔1 h取出样品,用吸水纸将肉块表面的水分吸干,然后进行称质量。

差示扫描量热仪(differential scanning calorimeter,DSC)测定:参照史培磊等 [11]的方法,稍作修改。用十万分之一天平称取0.4 g左右搅碎后的样品(无筋腱、脂肪、肌膜),精确记录质量,置于安瓿瓶中,加盖后进行温度扫描(温度20~100 ℃,升温速率2 ℃/min)。用TA Instrument自带分析软件(Universal Analysis 2000)对热流变化曲线进行分析,计算热变性温度。

1.3.3 猪肉水分、NaCl和总质量变化量计算

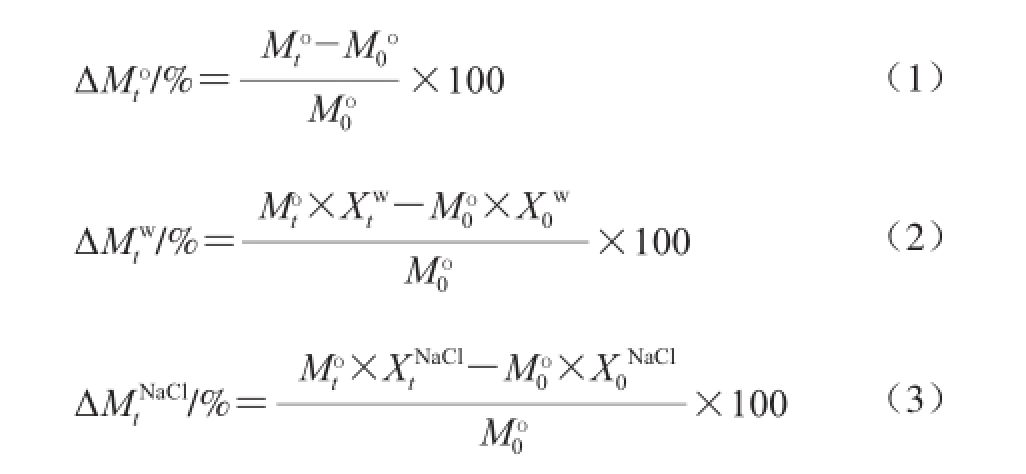

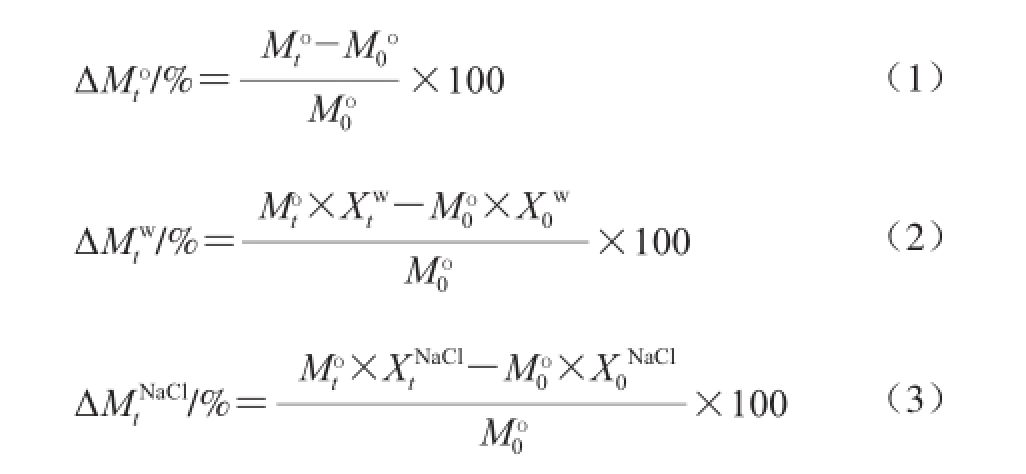

通过公式(1)~(3)计算猪肉总质量变化量(ΔM t o)、水分变化量(ΔM t w)和盐分变化量(ΔM t NaCl)。

式中:M t o和M 0 o分别为腌制t和0时刻的肉块质量/g;X t w和X 0 w分别为腌制t时刻和0时刻的肉块水分含量/%;X t NaCl和X 0 NaCl分别为腌制t和0时刻的肉块盐分含量/%。

1.3.4 猪肉水相中盐分含量(z NaCl) [2,6-7]计算猪肉水相中NaCl含量(z NaCl)按公式(4)计算。

式中:X w和X NaCl分别为猪肉的水分含量和盐分含量/%。

1.3.5 物质传质动力学模型

公式(5)是一个关于猪肉腌制质量变化随时间而变化的数学模型,该模型认为猪肉腌制质量变化与时间的平方根有关。

式中:ΔM t i包括总质量变化、水分变化和盐分变化/%;公式的截距k 1是用来描述腌制开始阶段发生的情况;斜率k 2与扩散机制动力学有关。

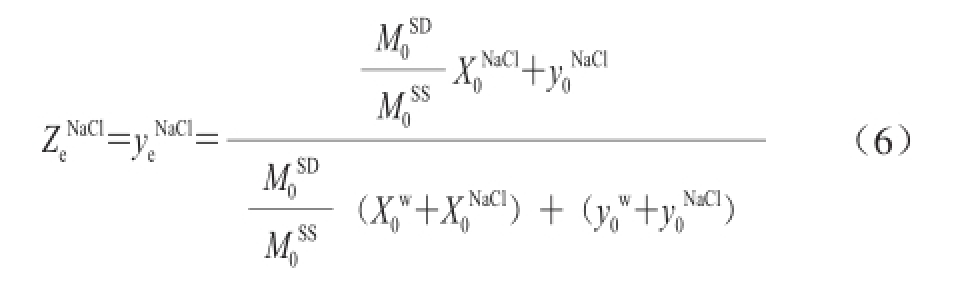

1.3.6 腌制平衡方程

腌制达到平衡时,肌肉水相中的食盐含量(Z

e

NaCl)应该等于腌制液中的含盐量中

![]() 可以由腌制初始时猪肉与腌制液的质量比

可以由腌制初始时猪肉与腌制液的质量比

![]() 以及初始时猪肉和腌制液的水分、NaCl含量

以及初始时猪肉和腌制液的水分、NaCl含量

![]()

![]() 计算获得,如公式(6)

[2,6-7]。

计算获得,如公式(6)

[2,6-7]。

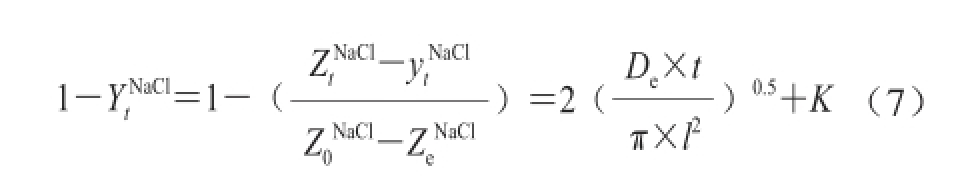

1.3.7 有效扩散系数(D e)

根据菲克第二定律关于的一个半无限平板公式,可以用腌制过程中的z NaCl和y NaCl来计算猪肉中NaCl的有效扩散系数,计算公式如下:

式中:Y t NaCl描述的是猪肉水相和盐水溶液之间传质驱动力;l是肉块一半的厚度/m;D e是有效扩散系数/(m 2/s);Z t NaCl、Z 0 NaCl和Z e NaCl是猪肉水相在腌制的t、0时刻和平衡点的含盐量/%;借助K可以校正腌制刚刚开始时候的任何热力学机制或其他传质现象的效应。

1.4 统计分析

通过SPSS20.0统计分析软件对所测定的数据进行单因素方差分析、Duncan’s差异显著性检验,显著性水平为P<0.05。

2.1 猪肉在不同质量分数盐水腌制过程中水分、NaCl和总质量的变化

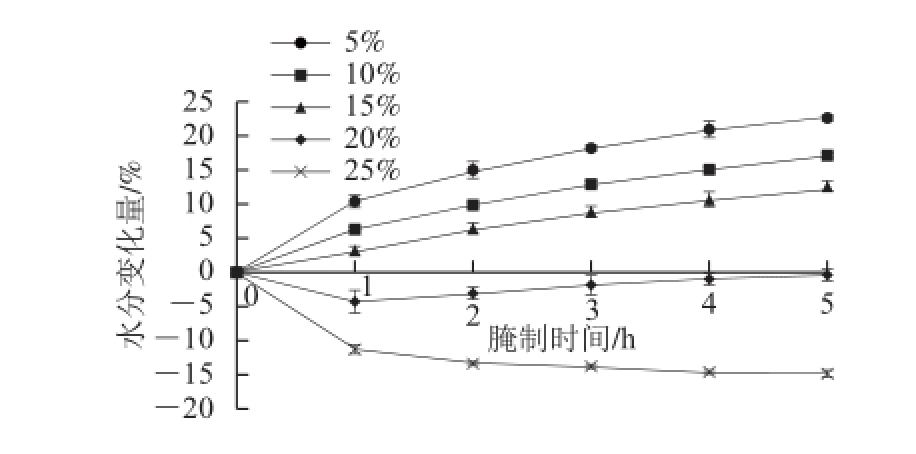

图1 不同质量分数盐水腌制过程中猪肉水分含量变化

Fig.1 Change of water in pork during wet-curing in different brine solutions

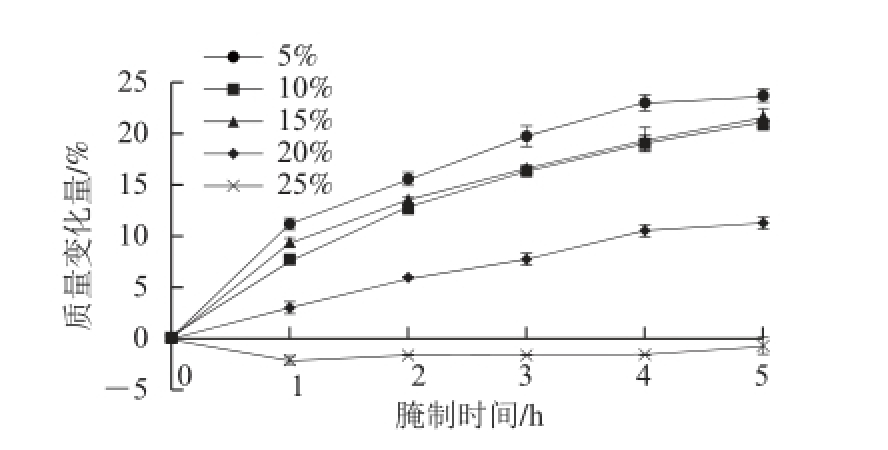

图2 不同质量分数盐水腌制过程中猪肉NaCl含量变化

Fig.2 Changes in salt content in pork during wet-curing at different brine concentrations

由图1可知,在低质量分数NaCl腌制液(5%~15%)中,猪肉水分含量随着腌制时间延长而逐渐增加,且增幅随NaCl质量分数降低而增大,腌制结束时分别增加了20%、15%和10%;在20%的腌制液中,猪肉水分变化量呈现先减小后略微上升的趋势,但总体与原料肉相比变化不大;而在25%腌制液中,猪肉含水量随腌制时间延长而逐渐降低,腌制结束时减少了15%。肌肉中水分的增加可能与肌肉微观结构的变化有关,低质量分数盐溶液使肌原纤维蛋白质发生溶解,肌肉膨胀,产生膨胀压,可以容纳更多的水分 [12],而在高质量分数盐溶液中,在高渗透压作用下,水分失去 [13-14]。由图2可知,在不同质量分数盐水中,猪肉NaCl含量均随腌制时间延长呈现正增长,且在前1 h内NaCl增加最快,之后逐渐趋于平衡。这是因为在腌制刚开始时,腌制液中的盐含量要远高于肌肉,渗透压差大,而随着腌制的进行,肌肉盐含量逐渐增加,内外渗透压差逐渐缩小,NaCl扩散速率便开始减缓,直到肌肉内外渗透压相等时腌制即达到平衡状态。此外,NaCl质量分数越高,渗透压差越大,NaCl增量也就越大 [15]。但当NaCl质量分数大于15%时,对NaCl增量的影响逐渐减小。

图3 不同质量分数盐水腌制过程中猪肉总质量变化

Fig.3 Total weight changes of pork during wet-curing at different brine concentrations

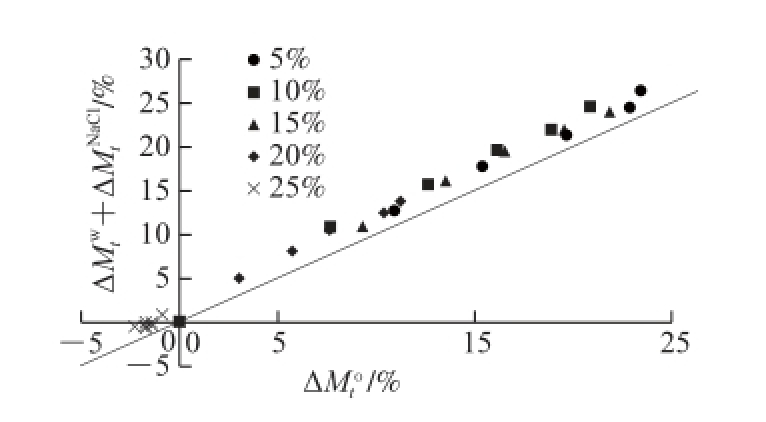

肌肉质量变化可以用来衡量加工过程中产品的出品率,质量损失越小,产品出品率越高 [16]。由图3可知,在5%~20%的盐水溶液中,猪肉产量均呈增加趋势,而在25%的腌制液中,产量略有下降。此外,除10%和15%盐水中总质量增加量无显著差异外,NaCl质量分数越低,产量增加量越大。图4描述的是猪肉在腌制过程中水分和NaCl变化量之和与总质量变化量的回归曲线,这些点均分布在对角线附近,说明水分和NaCl变化量之和近似等于总质量变化量,而并没有完全重合的原因可能是猪肉在腌制过程中少量蛋白质和脂肪发生了溶解。

图4 水分和NaCl变化量之和与总质量变化量的回归曲线

Fig.4 Mass balance of samples during curing at different brine concentrations at different sampling points

2.2 猪肉在不同质量分数盐水中腌制时热变性温度的变化

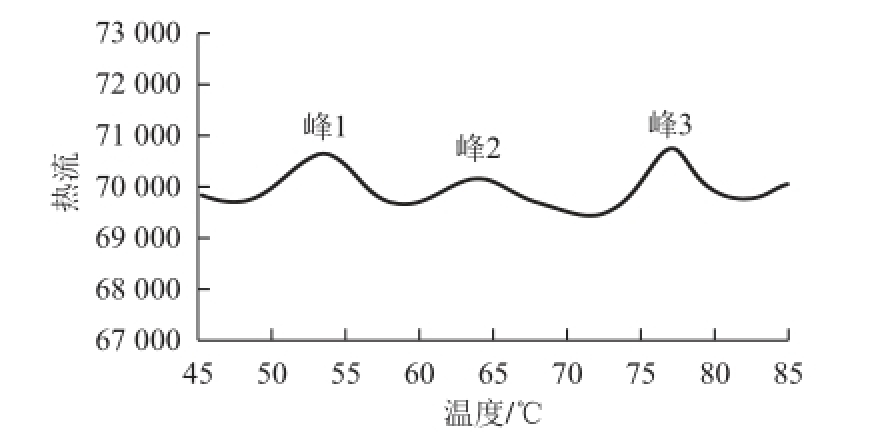

图5 未腌制猪肉DSC图谱

Fig.5 Heat fl ow curves obtained by DSC analysis for raw meat cubes

经过腌制的猪肉其肌原纤维蛋白会发生变化。由图5可知,鲜肉的热分析图谱有3 个热转变区域,第1个热吸收峰出现在55 ℃左右,是由肌球蛋白受热转变而引起的,第2个热吸收峰在65 ℃左右,是胶原质和肌浆蛋白变性引起的,最后一个热转变吸收峰在75 ℃左右,是由肌动蛋白变性引起的 [17-18]。

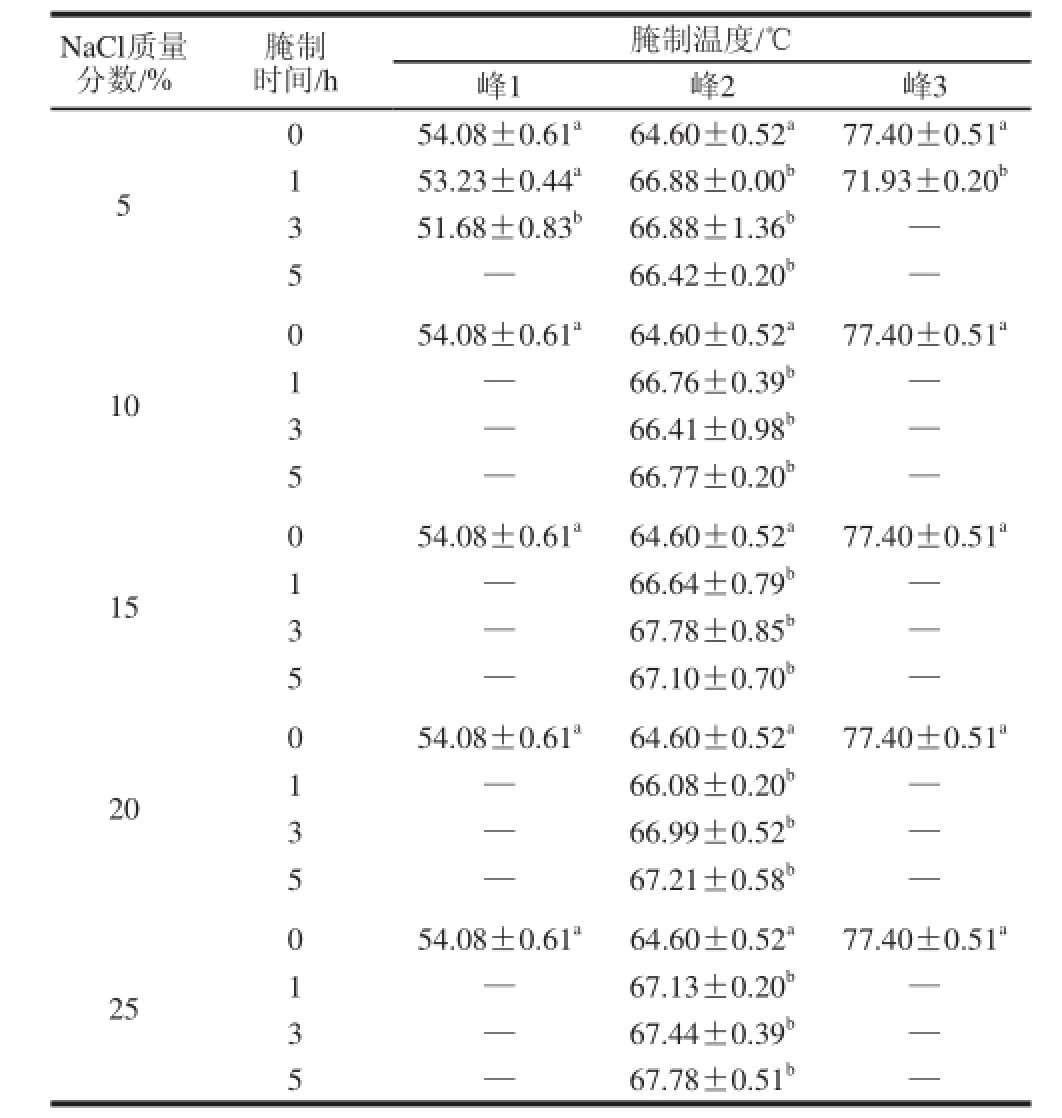

表1 猪肉在不同质量分数盐水中腌制0、1、3、5 h时热变性温度变化

Table 1 Thermal denaturation temperature changes of pork during curing at 0, 1, 3 and 5 h in different brine solutions

注:同列小写字母不同表示差异显著(P<0.05);—. 无检测峰。

NaCl质量分数/%腌制时间/h腌制温度/℃峰1峰2峰3 5 054.08±0.61 a64.60±0.52 a77.40±0.51 a153.23±0.44 a66.88±0.00 b71.93±0.20 b351.68±0.83 b66.88±1.36 b—5—66.42±0.20 b—10 054.08±0.61 a64.60±0.52 a77.40±0.51 a1—66.76±0.39 b—3—66.41±0.98 b—5—66.77±0.20 b—15 054.08±0.61 a64.60±0.52 a77.40±0.51 a1—66.64±0.79 b—3—67.78±0.85 b—5—67.10±0.70 b—20 054.08±0.61 a64.60±0.52 a77.40±0.51 a1—66.08±0.20 b—3—66.99±0.52 b—5—67.21±0.58 b—25 054.08±0.61 a64.60±0.52 a77.40±0.51 a1—67.13±0.20 b—3—67.44±0.39 b—5—67.78±0.51 b—

由表1可知,在5%的腌制液中,腌制1 h后,仍然存在3 个峰,腌制3 h后,肌动蛋白吸收峰消失,腌制5 h后,肌球蛋白吸收峰也消失;而在10%~25%的腌制液中,经1 h腌制后,肌动蛋白和肌球蛋白吸收峰均消失。肌动蛋白和肌球蛋白热吸收峰的消失很可能是因为NaCl使这两种蛋白重链发生断裂 [19],即肌肉中的肌球蛋白和肌动蛋白发生了溶解,且NaCl质量分数越高,其溶解速率越快,而肌浆蛋白和胶原蛋白在盐溶液中相对比较稳定。此外,在5%的腌制液条件下可以看出,肌动蛋白比肌球蛋白更易溶解,这是因为肌肉中蛋白质的稳定性与体系中的离子强度和pH值等因素有很大的相关性,肌球蛋白的变性更加依赖于所处的环境pH值,肌动蛋白却对盐离子的浓度更敏感 [17]。

2.3 表观扩散系数(D e)的计算

由公式(6)计算的5 种盐水溶液腌制的Z e NaCl分别为:0.040、0.081、0.121、0.163和0.206,而实际腌制5 h后的z NaCl分别为:0.038、0.075、0.118、0.159和0.207。通过比较Z e

NaCl和z NaCl值可以推测出腌制是否完成,从而确定腌制时间。在5%和25%的腌制液中,猪肉水相中的实际平衡值与理论平衡值非常接近,说明在这两组盐水溶液中,腌制5 h后已达到腌制的平衡点。而在10%到20%的腌制液中,理论平衡值均略大于实际平衡值,说明腌制5 h后,腌制尚未完成但已非常接近腌制终点。因此在本实验中可以认为腌制时间为5 h比较合适。

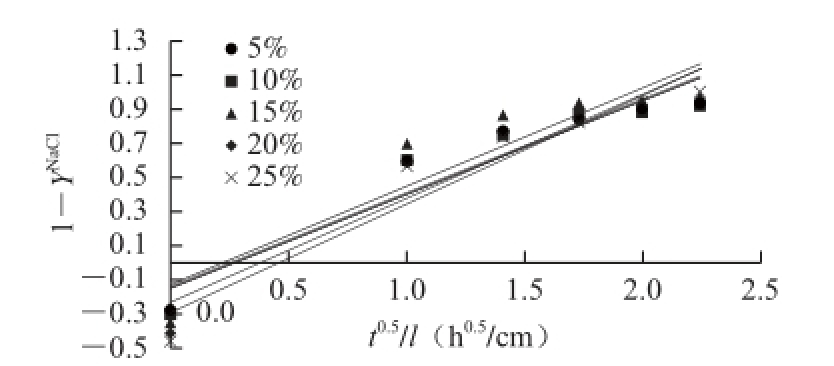

猪肉在湿腌过程中各物质的传质主要是依靠盐水溶液和肌肉之间的浓度差产生驱动力而进行的。图6和表2描述了猪肉在湿腌过程中传质驱动力及其动力学参数。在高质量分数盐水溶液(15%~25%)中NaCl有效扩系数整体上要大于质量分数盐水溶液(5%~10%)。15%的腌制液中D e值最大,即NaCl扩散速率最快,这与Nguyen等 [3]对鳕鱼在湿腌过程中D e的研究结果一致。这可能是因为湿腌时的传质动力并非单纯受腌制液浓度影响,还与肌肉中水分、蛋白等物质传质以及肌肉微观结构等因素有关 [4]。此外,5 种盐水溶液均有较高的R 2值,说明这几种盐水溶液根据公式(7)得到的方程有很好的线性相关。

图6 传质驱动力与t

0.5/l的回归曲线

Fig.6 Driving force (1-YNaCl) versus t

0.5/l

表2 由公式(7)得到的理论动力学参数值

Table 2 Kinetic parameters (D

eand K value) obtained from Eq. (7) and fi tting correlation coeffi cients

NaCl质量分数/%D e/(10 -9m 2/s)KR 25 5.98-0.089 90.905 9 105.81-0.082 70.892 5 156.26-0.045 10.859 0 206.09-0.071 40.904 5 256.23-0.081 10.926 0

2.4 运用预测模型来描述猪肉随时间的变化

图7猪肉质量变化与腌制时间平方根的回归关系曲线

Fig.7 Plot of pork total weight change (ΔM

t

o) vs the square root of curing time t

0.5(h)

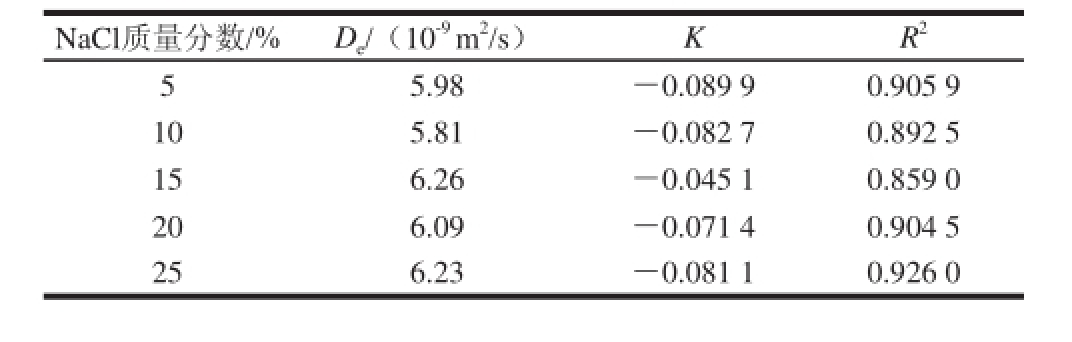

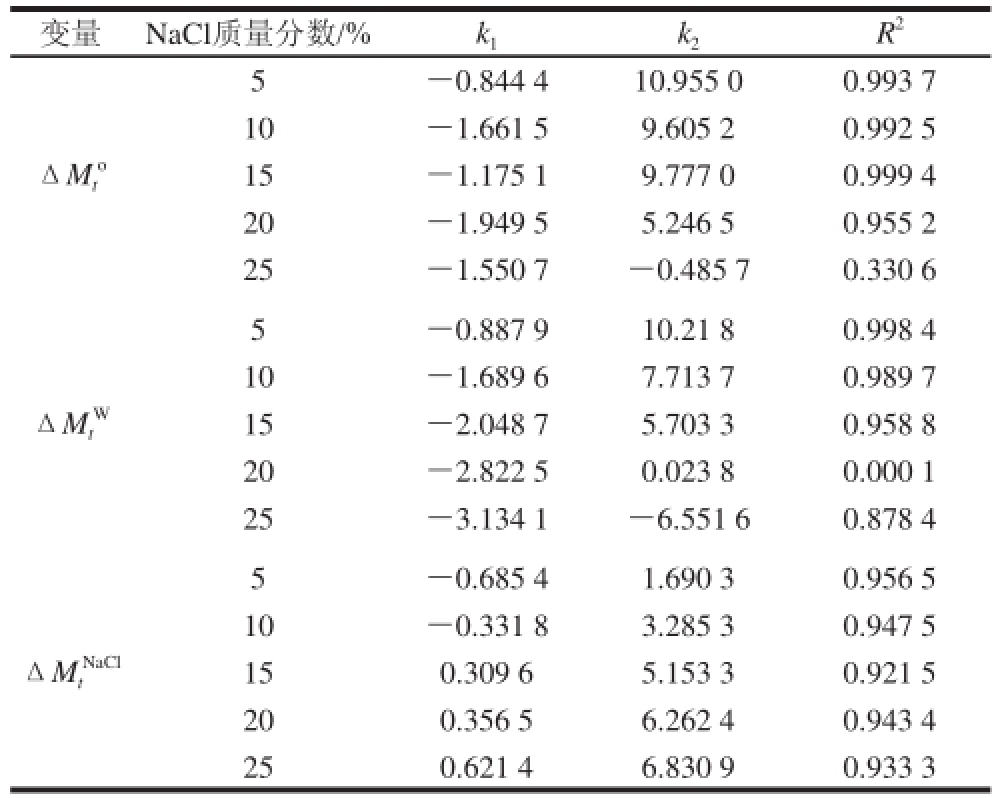

图7 描述了猪肉在湿腌过程中总质量与腌制时间平方根的回归曲线。表3显示了总质量、水分和盐分变化的动力学参数值(k 1和k 2)及相关系数,总质量和水分变化的k 2值随着NaCl质量分数增加而逐渐降低,盐分变化则相反。这说明随着盐水质量分数增加,猪肉总质量和水分的增加逐渐减小,甚至转变为负增长;而盐分则持续增加,且其k 2值与NaCl质量分数呈正相关。此外,除20%腌制液中的水分变化R 2很小外,其他几种盐水溶液腌制的质量、水分以及盐分变化与腌制时间都有很好的相关性,因此,运用该模型模拟猪肉物质传质变化与时间的关系是可行的。在20%盐水中,可能是因为水分变化先减少后增加,过程较复杂造成的。

表3 猪肉总质量、水分和盐分变化的动力学参数值及其相关系数

Table 3 Kinetic parameters for changes in total weight, and water and NaCl contents and fi tting correlation coeffi cients

变量NaCl质量分数/%k 1k 2R 2-0.844 410.955 00.993 7 10-1.661 59.605 20.992 5 15-1.175 19.777 00.999 4 20-1.949 55.246 50.955 2 25-1.550 7-0.485 70.330 6 5 ΔM t o-0.887 910.21 80.998 4 10-1.689 67.713 70.989 7 15-2.048 75.703 30.958 8 20-2.822 50.023 80.000 1 25-3.134 1-6.551 60.878 4 5 ΔM t W-0.685 41.690 30.956 5 10-0.331 83.285 30.947 5 150.309 65.153 30.921 5 200.356 56.262 40.943 4 250.621 46.830 90.933 3 5 ΔM t NaCl

扩散是指溶液中的溶质分子从高浓度区域向低浓度区域转移,直到分布均匀的过程;渗透是指溶剂分子从低浓度溶液中通过半透膜进入较高浓度溶液中的现象 [20]。肌肉的腌制过程其实是肌肉中各物质在肌肉和水分之间重新分配的过程,即NaCl扩散、水分渗透迁移,以及一些蛋白质和脂肪的溶解扩散,这是一个动态平衡的过程。腌制进行的驱动力主要是体内外组分的浓度差,随着腌制的进行,当浓度差逐渐降低直至消失时,扩散和渗透过程达到平衡,腌制便完成了 [21]。

在腌制开始阶段,腌制液中的盐含量要远远高于肌肉组织,导致肌肉内外产生浓度差,此时NaCl借助浓度差产生的驱动力首先从盐水进入到肌肉表层和外层,使肌肉外层和内层间也形成浓度差,接着NaCl继续逐层向肌肉内部扩散。在整个腌制过程中前1 h内肌肉中NaCl增加速率最快,之后随着腌制的进行,肌肉内盐含量逐渐增加,内外浓度差逐渐缩小,NaCl扩散速率便开始减缓,直到肌肉内外NaCl浓度基本相等时腌制即达到平衡状态。另外,腌制液浓度对其扩散有显著影响,浓度越高,渗透压差越大,NaCl扩散量也就越大 [15]。一定浓度的NaCl进入肌肉后使肌原纤维蛋白质尤其是肌球蛋白发生溶解,导致肌肉膨胀,从而产生膨胀压,当膨胀压大于盐水溶液产生的渗透压时,肌肉便表现为吸水 [12];然而当腌制液浓度过高时,一方面高盐会使肌肉收缩,结构遭到破坏,不利于水分的维持,另一方面肌肉中水分在高渗透压作用下也会向外迁移,因此水分便会失去,本实验发现5%~15%的盐水溶液使肌肉吸水,高于20%时肌肉则表现为失水。

通过菲克第二扩散定律的一个半无限平板公式对猪肉在湿腌过程中的传质规律进行描述,发现NaCl扩散系数D e值会受到腌制液浓度的影响,整体来说,高质量分数盐液中扩散系数要大于低质量分数盐液,其变化范围大致在5.81×10 -9~6.26×10 -9m 2/s之间;当腌制液中NaCl质量分数为15%时扩散速率最大,这说明肌肉在湿腌时的传质动力并非单纯受腌制液浓度影响,还与肌肉中水分迁移、蛋白质等物质传质以及肌肉微观结构变化等综合因素有关 [5]。

不同质量分数盐水溶液中猪肉的传质规律不同,低质量分数盐溶液中,肌肉吸水,产量增加,高质量分数盐水溶液则相反,而在所有腌制液中盐分含量均增加。此外,采用Gallart-Jornet传质公式对猪肉腌制过程中的传质理论进行研究,结果表明猪肉产量、NaCl含量以及水分含量与腌制时间都有良好的相关性,可以用来作为猪肉腌制的理论指导。另外,NaCl在15%的腌制液中D e值最大,即扩散速率最快。

15%的腌制液NaCl扩散速率最快,腌制结束时NaCl含量适中,水分含量较高,产量有所增加,且肌肉蛋白变化与低质量分数盐溶液类似,因此可以认为15%的腌制液是比较合适的腌制条件。

参考文献:

[1] 周光宏. 肉品加工学[M]. 北京: 中国农业出版社, 2008: 157-163.

[2] DESMOND E. Reducing salt: a challenge for the meat industry[J]. Meat Science, 2006, 74(1): 188-196.

[3] NGUYEN M V, ARASON S, KHORARINSDOTTIR K A, et al. Infl uence of salt concentration on the salting kinetics of cod loin during brine salting[J]. Journal of Food Engineering, 2010, 100(2): 225-231.

[4] HANSEN C L, BERG F V D, RINGGAARD S, et al. Diffusion of Nacl in meat studied by 1H and 23Na magnetic resonance imaging[J]. Meat Science, 2008, 80(3): 851-856.

[5] GRAIVER N, PIONTTI A, CALIFANO A, et al. Mathematical modeling of the uptake of curing salts in pork meat[J]. Journal of Food Engineering, 2009, 95(4): 533-540.

[6] GOLI T, BOHUON P, RICCI J, et al. Mass transfer dynamics during the acidic marination of turkey meat[J]. Journal of Food Engineering, 2011, 104(1): 161-168.

[7] GALLART-JORNET L, BARAT J M, RUSTAD T, et al. A comparative study of brine salting of Atlantic cod and Atlantic salmon[J]. Journal of Food Engineering, 2007, 79(1): 261-270.

[8] DU Lei, ZHOU Guanghong, XU Xinglian, et al. Study on kinetics of mass transfer in water-boiled salted duck during wet-curing[J]. Journal of Food Engineering, 2010, 100(4): 578-584.

[9] 中华人民共和国国家质量监督检验检疫总局. GB/T 9695.15—2008肉与肉制品水分含量测定[S]. 北京: 中国标准出版社, 2008.

[10] 上海市食品卫生监督检验所. GB/T 5009.44—2003肉与肉制品卫生标准的分析方法[S]. 北京: 中国标准出版社, 2003.

[11] 史培磊, 闵辉辉, 李春保, 等. 滚揉腌制前后鹅肉品质的变化[J]. 食品科学, 2011, 32(11): 88-92.

[12] WHITING R C. Ingredients and processing factors that control muscle protein functionality[J]. Food Technology, 1988, 42: 104-114.

[13] KNIGHT P, PARSONS N. Action of NaCl and polyphosphates in meat processing: responses of myofibrils to concentrated salt solutions[J]. Meat Science, 1988, 24(4): 275-300.

[14] NGUYEN M V, THORARINSDOTTIR K A, GUDMUNDSDOTTIR A. The effects of salt concentration on conformational changes in cod (Gadus morhua) proteins during brine salting[J]. Food Chemistry, 2011, 125(3): 1013-1019.

[15] 张勉, 徐玉娟, 刘忠义, 等. 盐焗鸡腿加工过程中食盐的渗透规律研究[J]. 现代食品科技, 2011, 27(8): 908-911.

[16] 付宝华. 海鳗腌制加工及过程动力学研究[J]. 安徽农业科学, 2010, 38(36): 20735-20736.

[17] GRAIVER N, PINOTTI A, CALIFANO A, et al. Diffusion of sodium chloride in pork tissue[J]. Journal of Food Engineering, 2006, 77(4): 910-918.

[18] 黄晓毅, 韩剑众, 王彦波, 等. 差示扫描量热技术DSC在肉类研究中的应用进展[J]. 食品工业科技, 2009, 30(6): 353-357.

[19] 左伟勇, 王建, 减大存, 等. 鸭肉在盐腌过程中嫩度和超微结构变化的研究[J]. 现代食品科技, 2007, 23(9): 35-38.

[20] 章银良, 夏文水. 海鳗盐渍过程中的渗透脱水规律研究[J]. 食品研究与开发, 2006, 27(11): 93-98.

[21] 梅灿辉, 李汴生, 吕孟莎, 等. 梅香黄鱼低盐腌制过程中的渗透规律[J].食品与发酵工业, 2010, 36(10): 33-35.

Mass Transfer Dynamics during Wet-Curing of Pork

GUO Liyuan

1, LIU Dengyong

2, XU Xinglian

1, ZHOU Guanghong

1,*

(1. National Center of Meat Quality and Safety Control, Nanjing Agricultural University, Nanjing 210095, China; 2. Food Science Research Institute, Bohai University, Jinzhou 121013, China)

Abstract:Porcine longissimus dorsi muscles were cut into 1 cm × 1 cm × 1 cm cubes and immersed in aqueous solution of different NaCl concentrations (5%, 10%, 15%, 20% and 25%, m/m), and then changes in the total weight, and salt and water contents of pork during curing were measured. By doing so, our objective was to obtain mass transfer kinetic data of pork during curing and the optimum curing conditions. The results showed that the brine concentration and curing time were signifi cantly affected the mass transfer of pork during the curing process. Total weight and water content decreased with increasing concentration brine while NaCl content exhibited the opposite trend. All these three indicators changed obviously during the fi rst hour of curing and then tended to be stable. In 15% brine, the pork yield was greater, and NaCl diffusion rate (De) was higher, suggesting that this brine concentration is more suitable for curing pork. In addition, the mass transfer-based predictive models developed for the above three indicators exhibited good linear relationships and were useful for this study.

Key words:pork; curing; mass transfer dynamics; mathematical modeling

中图分类号:TS251.51

文献标志码:A

文章编号:1002-6630(2015)01-0031-06

doi:10.7506/spkx1002-6630-201501006

收稿日期:2014-03-08

基金项目:国家自然科学基金青年科学基金项目(31000796);国家重大科学仪器设备开发专项(2013YQ17046308);国家现代农业(生猪)产业技术体系建设专项(CARS36-11)

作者简介:郭丽媛(1989—),女,硕士研究生,研究方向为肉品质量安全控制。E-mail:16liyuan@163.com

*通信作者:周光宏(1960—),男,教授,博士,研究方向为肉品加工与质量安全控制。E-mail:ghZhou@njau.edu.cn