张 隐,赵 靓,王永涛,廖小军*

(中国农业大学食品科学与营养工程学院,北京 100083)

摘 要:将超高压技术(high pressure processing,HPP)应用于泡椒凤爪的加工过程,同时以传统热加工做对照,对处理前后以及贮藏期内微生物、理化指标和质构指标等进行研究。结果表明:热处理和超高压处理(400 MPa处理5 min)后泡椒凤爪菌落总数从21 000 CFU/g分别降到12 CFU/g和23 CFU/g,4 ℃和25 ℃贮藏15 d后,超高压处理样品的菌落总数分别增加到425 CFU/g和6 600 CFU/g,符合GB 2726—2005《熟肉制品卫生标准》要求。超高压处理组产品的硬度、脆度、弹性和感官评价指标显著高于热加工组。超高压处理组样品贮藏15 d后,亚硝酸盐含量低于GB 2726—2005的最高限定值。HPP技术适合应用在传统食品泡椒凤爪的生产过程中。

关键词:超高压处理;泡椒凤爪;微生物;品质;贮藏

泡椒凤爪脆香鲜辣、开胃解腻,深受广大消费者喜爱,具有很大的消费市场。食品超高压技术(high pressure processing,HPP)是将食品物料密封于弹性包装材料中,以水或其他流体介质作为传递压力的媒介物,在100~1 000 MPa 压力下作用一段时间,以达到杀菌目的。与传统热杀菌相比,超高压技术能很好地保留食品原有的颜色、香气、滋味和形态等品质 [1-2]。在一定压力处理条件下,HPP对肉制品的品质有提高作用。常海军等 [3]研究表明,牛半腱肌肉总胶原蛋白、可溶性胶原蛋白的含量和胶原蛋白的溶解性随着处理压力的升高而增加,并且肉的嫩度得到提高。方红美等 [4]的研究表明,300 MPa处理鸡肉,可以显著提高受压鸡肉凝胶的硬度、弹性、黏结性和咀嚼性。邱春强等 [5]的研究表明,500 MPa压力处理真空包装酱卤鸡肉15 min,产品的微生物含量显著降低到7 000 CFU/g(P<0.05)。目前市场上的泡椒凤爪,其杀菌方式多采用热杀菌方法,有较浓的蒸煮味。另外市场上的泡椒凤爪都添加有亚硝酸钠等防腐剂以及过多的食盐和味精,过多食用会对人体产生危害 [6]。超高压杀菌可以在较好地保留食品原有品质的同时杀灭有害微生物,可有效地回避以上问题。本研究对泡椒凤爪进行超高压杀菌,以热杀菌为对照,分别在4 ℃和25 ℃贮藏条件下对微生物、pH值和总酸、亚硝酸盐、质构特性、感官评价指标等进行测定,分析超高压对产品保存和品质的影响,为超高压技术在传统食品生产中的应用提供一定的研究基础。

1.1 材料与培养基

原料:鸡爪、泡椒、花椒、生姜、大蒜、八角、盐、白酒、鸡精和糖等,2013年7月购于北京美廉美超市。

平板计数琼脂培养基、月桂基磺酸盐胰蛋白酶胨肉汤、煌绿乳糖胆盐肉汤、乳酸细菌培养基(MRS)、对氨基苯磺酸、盐酸萘乙二胺和亚硝酸钠等,购于北京易秀博谷生物科技有限公司。

1.2 仪器与设备

HPP-600/7 L超高压设备 包头科发高压科技有限责任公司;DZ400-2D单室真空包装机 北京瑞明兴包装机械有限公司;立式压力蒸汽灭菌器 上海申安医疗器械厂;恒pH电位滴定仪 瑞士万通公司;UV-5200PC紫外-可见分光光度计 上海元析仪器有限公司。

1.3 方法

1.3.1 泡椒凤爪的制备

称取适量鸡爪切成指段并洗净,将指段放入锅并加入花椒、生姜、大蒜等调料,加入清水后加热进行蒸煮,待鸡爪熟透后停止加热,让其自然冷却到室温,然后将鸡爪和辅料捞出放入干净的泡菜坛中。然后向坛中加入泡椒、食盐、凉开水等后水封腌制24 h [7-8]。腌制完成后用12 cm×7 cm的食品包装袋真空包装泡椒凤爪(50 g/袋)。

1.3.2 HPP处理

将真空包装好的泡椒凤爪(50 g/袋)置于超高压杀菌装置中,采用300 MPa处理5 min和400 MPa处理5 min的条件进行HPP处理。

1.3.3 热杀菌

参考焦镭等 [7]的方法,将泡椒凤爪(50 g/袋)置于100 ℃条件下处理10 min,之后迅速冷却至40 ℃以下。

1.3.4 菌落总数的测定

根据GB 4789.2—2010《食品微生物学检验 菌落总数测定》 [9]的相关操作进行微生物菌落计数。

1.3.5 大肠菌群数的测定

根据GB 4789.3—2010《食品卫生微生物学检验 大肠菌群计数》 [10]的相关操作进行大肠菌群计数。

1.3.6 乳酸菌数的测定

根据GB 4789.35—2010《食品微生物学检验 乳酸菌检验》 [11]的方法并略作改动。制作MRS培养基,并加入1‰的碳酸 钙。在记录菌落数时,记录空斑数即为乳酸菌菌落数。

1.3.7 总酸含量和pH值测定

采用GB/T 12456—2008《食品中总酸的测定》 [12]的改进方法进行测定。称取25.0~50.0 g泡椒凤爪汤汁于100 mL烧杯中,加40~60 mL去离子水,用pH电位滴定仪对样品进行测定。

1.3.8 亚硝酸盐含量测定

采取GB 5009.33—2010《食品安全国家标准 食品中亚硝酸盐与硝酸盐的测定》 [13]中的分光光度法来测定。先吸取0.00、0.20、0.40、0.60、0.80、1.00、1.50、2.00、2.50 mL亚硝酸钠标品分别置于50 mL带塞比色管中。于标准管与试样管中分别加入2 mL对氨基苯磺酸溶液(4 g/L),混匀,静置3~5 min后各加入1 mL盐酸萘乙二胺溶液(2 g/L),加水至刻度,混匀,静置15 min。用2 cm 比色杯,于538 nm波长处测定吸光度,绘制标准曲线。然后在538 nm波长处测定样品液的吸光度,与标准曲线对比得到数据,并计算相应的亚硝酸盐含量(按亚硝酸钠记)。

1.3.9 水分含量测定

采取GB 5009.3—2010《食品安全国家标准 食品中水分的测定》 [14]中的直接干燥法并适当修改进行测定。首先,选取洁净的铝制干燥盒3 个,向内加石英砂10 g并放入一个铝匙,置于101~105 ℃干燥箱中,干燥1.0 h后取出,放入干燥器内冷却0.5 h后称质量,重复干燥至恒质量。然后称取经粉碎后的试样5~10 g(精确至0.000 1 g),置于电炉上随时搅拌,蒸干后放入101~105 ℃干燥箱中干燥,冷却称质量直到最后两次质量差不超过0.5 mg为止。试样中的水分含量按下式进行计算:

式中:X为试样的水分含量/%;m 1为称量瓶(加石英砂、铝匙)和试样的质量/g;m 2为称量瓶(加石英砂、铝匙)和试样干燥后的质量/g;m 3为称量瓶(加石英砂、铝匙)质量/g。

1.3.10 质构特性测定

采用质构仪测定,具体参数如下:探头:SMSP/36R;测试前速率:2.0 m/s;测试速率:1.0 m/s;时间:1.00 s;压力:2 g;返回距离15.0 mm。选取鸡爪掌心肉,制作长宽高为10 mm×10 mm×5 mm的肉块。测得泡椒凤爪肉的弹性、硬度和脆度,其中弹性为第二次压缩与第一次压缩的距离之比。

1.3.11 贮藏期内相关指标测定

与传统热杀菌相比,HPP实验条件虽然能杀死微生物菌体,但却无法杀死细菌芽孢,所以选择较短贮藏期(15 d)研究。将HPP和热杀菌的泡椒凤爪分别置于4 ℃和25 ℃条件下贮藏15 d,并对其微生物和品质指标进行测定。

1.4 数据分析处理

所有指标进行三重复三平行测定,采用Origin 8.0进行统计并绘图,显著性检验采用方差分析(ANOVA);显著水平P为0.05,当P<0.05时,表示差异显著。

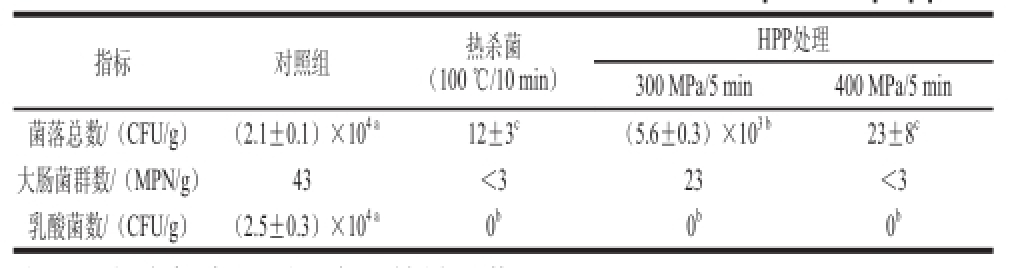

2.1 HPP和热杀菌对泡椒凤爪微生物指标的影响细菌总数是微生物杀菌效果评估的一项重要指标,它可以反映杀菌工艺对泡椒凤爪的杀菌效果的好坏。泡椒凤爪在加工过程中易受大肠菌群和乳酸菌等微生物的污染,大肠菌群易导致食源性疾病的发生,乳酸菌易导致产品胀袋,应严格控制这些菌的数量。由表1可知,

表1 HPP和热杀菌对泡椒凤爪菌落总数、大肠菌群数和乳酸菌数的影响

Table1 Effects of HPP and thermal processing on total plate counts,coliform and lactic acid bacteria of chicken feet with pickled peppers

注:同行上标字母不同表示差异显著(P<0.05)。下同。

指标对照组热杀菌(100 ℃/10 min)HPP处理300 MPa/5 min400 MPa/5 min菌落总数/(CFU/g)(2.1±0.1)×10 4 a12±3 c(5.6±0.3)×10 3 b23±8 c大肠菌群数/(MPN/g)43<323<3乳酸菌数/(CFU/g)(2.5±0.3)×10 4 a0 b0 b0 b

HPP和热杀菌均显著降低了泡椒凤爪的菌落总数、大肠菌群数和乳酸菌数。400 MPa处理5 min和热杀菌的泡椒凤爪菌落总数均降低了3 (lg(CFU/g)),且两者没有显著差异(P>0.05),同时400 MPa处理5 min的泡椒凤爪菌落总数显著低于300 MPa处理5 min的泡椒凤爪(P<0.05)。因此,在贮藏期实验中,选择400 MPa处理5 min和热杀菌进行微生物和品质指标的对比。400MPa处理5min和热杀菌的泡椒凤爪菌落总数和大肠菌群符合GB 2726—2005《熟肉制品卫生标准》 [15]中菌落总数≤30 000 CFU/g和大肠菌群数≤90 MPN/g的标准。韩衍青等 [16]研究表明,400 MPa和600 MPa处理10 min的腌制火腿的菌落总数和大肠菌群数均小于10 2CFU/g。经HPP和热杀菌处理的泡椒凤爪中乳酸菌被全部灭活,说明乳酸菌对HPP和热杀菌敏感。

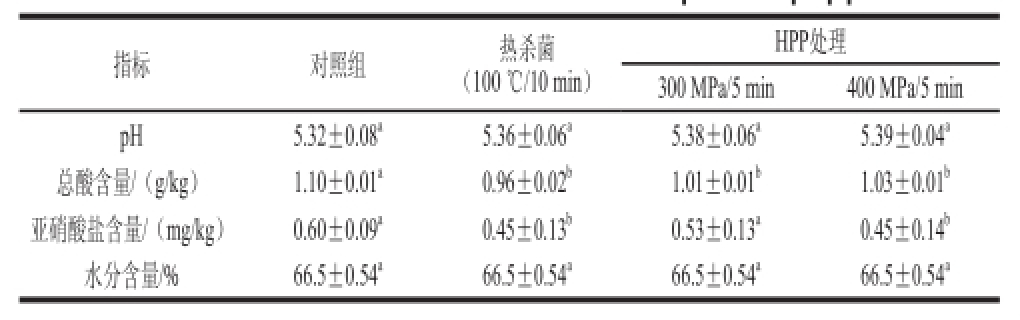

2.2 HPP和热杀菌对泡椒凤爪理化指标的影响

表2 HPP和热杀菌对泡椒凤爪理化指标的影响

Table2 Effects of HPP and thermal processing on physical and chemical indicators of chicken feet with pickled peppers

指标对照组热杀菌(100 ℃/10 min)HPP处理300 MPa/5 min400 MPa/5 min pH5.32±0.08 a5.36±0.06 a5.38±0.06 a5.39±0.04 a总酸含量/(g/kg)1.10±0.01 a0.96±0.02 b1.01±0.01 b1.03±0.01 b亚硝酸盐含量/(mg/kg)0.60±0.09 a0.45±0.13 b0.53±0.13 a0.45±0.14 b水分含量/%66.5±0.54 a66.5±0.54 a66.5±0.54 a66.5±0.54 a

由表2可知,所有处理组的pH值和水分含量较对照组无显著差异。王志江等 [17]研究同样表明,不同压力处理对熟制鸡肉的pH值和水分含量无显著影响。与对照组相比,400 MPa处理5 min和热杀菌泡椒凤爪的亚硝酸盐含量和总酸含量均显著降低(P<0.05)。这是因为HPP处理和热杀菌显著降低了菌落总数,抑制了微生物的活性,从而导致亚硝酸盐含量下降。陈有容等 [18]研究表明,具有硝酸还原能力的微生物污染是腌制品中产生亚硝酸盐的根本原因,约有100多种菌株有硝酸还原能力,其中以大肠杆菌、白喉棒状杆菌、金黄色葡萄球菌和粘质赛氏杆菌还原能力最强。

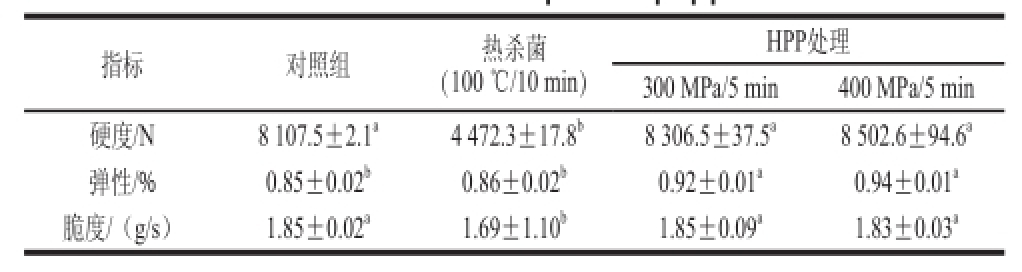

2.3 HPP和热杀菌对泡椒凤爪质构的影响

表3 HPP和热杀菌对泡椒凤爪质构特性的影响

Table3 Effects of HPP and thermal processing on texture parameters of chicken feet with pickled peppers

指标对照组热杀菌(100 ℃/10 min)HPP处理300 MPa/5 min400 MPa/5 min硬度/N8 107.5±2.1 a4 472.3±17.8 b8 306.5±37.5 a8 502.6±94.6 a弹性/%0.85±0.02 b0.86±0.02 b0.92±0.01 a0.94±0.01 a脆度/(g/s)1.85±0.02 a1.69±1.10 b1.85±0.09 a1.83±0.03 a

由表3可知,HPP处理泡椒凤爪的硬度和脆度与对照相比没有显著性差异,并且显著高于热杀菌泡椒凤爪的硬度和脆度(P<0.05)。HPP处理泡椒凤爪的弹性显著高于对照组和热杀菌组。Iwasaki等 [19]的研究表明,200 MPa压力处理能够极显著提高猪肉馅饼的弹性和硬度(P<0.01)。王志江等 [17]的研究表明400 MPa处理下鸡肉的弹性最大,硬度随着压力的上升而增加。肉制品硬度、脆度和弹性一般受肉制品中自由水的含量、肌纤维结构和肌肉凝胶特性的影响。HPP对产品的胶原蛋白等分子破坏小 [20-21],能够很好地维持肉制品的凝胶特性,并且HPP有可能使肉品中汁液流失以及肌纤维变性,从而导致肉制品硬度和弹性的提高 [18,22]。而热杀菌会促进凤爪中胶原蛋白等蛋白质的溶出,大量蛋白溶出降低了泡椒凤爪的凝胶特性,从而泡椒凤爪的硬度和脆度下降 [23]。陈祖明 [24]和陈佩佩 [25]等的研究同样表明,长时间热杀菌会降低泡椒凤爪弹性、脆度和硬度等。因此,与热杀菌相比,HPP能更好地保持泡椒凤爪的质构品质。

2.4 HPP和热杀菌泡椒凤爪贮藏期内微生物和品质的变化

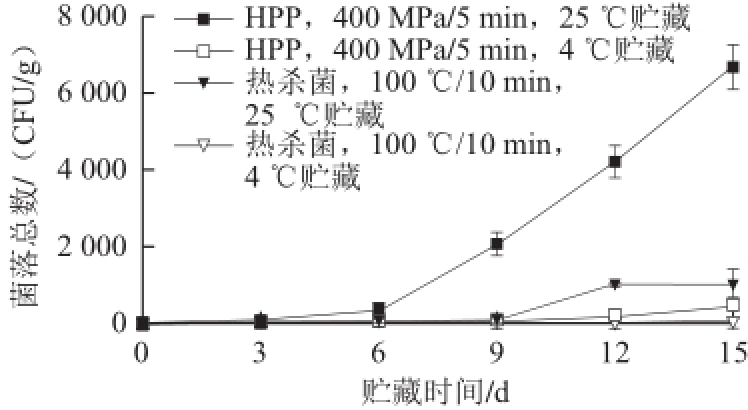

2.4.1 HPP和热杀菌泡椒凤爪贮藏期内微生物的变化

图1 HPP和热杀菌处理的泡椒凤爪菌落总数在贮藏期内的变化

Fig.1 Changes in total bacterial count in chicken feet with pickled peppers after HPP and thermal processing during storage

由图1可知,随着贮藏时间延长,HPP和热杀菌泡椒凤爪的菌落总数不断增加,且二者在25 ℃条件下贮藏的菌落总数增长均快于4 ℃条件下贮藏的样品,这可能是由于超高压和热杀菌导致一部分微生物亚致死,而25 ℃的贮藏条件适合微生物生长,因此亚致死微生物得到了快速的增长繁殖。而热杀菌泡椒凤爪的菌落总数增加速率比HPP泡椒凤爪的菌落总数增加速率慢,可能是由于热杀菌对微生物结构和功能的破坏作用更强,从而能杀死更多高抗性的微生物。在4 ℃和25 ℃贮藏15 d后,HPP和热杀菌泡椒凤爪的菌落总数依然符合GB 2726—2005 [15]中的限定值。在4 ℃和25 ℃贮藏15 d过程中,大肠菌群均未检测出,说明HPP和热杀菌泡椒凤爪在贮藏15 d后微生物指标是合格的。Grèbol [26]采用400 MPa的压力,室温下对真空包装火腿切片进行10 min 超高压处理,对菌落总数杀灭效果显著,并且在25 ℃贮藏120 d后菌落总数仍小于10 7CFU/g,而未处理组在25 ℃贮藏40 d左右菌落总数即达到10 7CFU/g。

2.4.2 HPP和热杀菌泡椒凤爪贮藏期内亚硝酸盐含量的变化

图2 HPP和热杀菌处理的泡椒凤爪亚硝酸盐含量在贮藏期内的变化

Fig.2 Changes in nitrite content in HPP and thermal treated chicken feet with pickled peppers during storage

由图2可知,在0~9 d贮藏期内,HPP和热杀菌泡椒凤爪中亚硝酸盐含量快速上升;贮藏后期,4 ℃贮藏条件下泡椒凤爪的亚硝酸盐含量增长速率显著低于25 ℃;并且HPP处理贮藏15 d后,4 ℃贮藏条件下泡椒凤爪的亚硝酸盐含量增长了1 314.6%,显著低于25 ℃贮藏条件下的2 137.1%,热杀菌泡椒凤爪贮藏15 d后,4 ℃贮藏条件下泡椒凤爪的亚硝酸盐含量增长了1 479.3%,显著低于25 ℃贮藏条件下的2 207.5%,但所有处理组在4 ℃和25 ℃条件下贮藏15 d后,亚硝酸盐的含量均低于GB/T 2760—2011《食品添加剂使用标准》 [27]中规定的亚硝酸盐含量(≤30 mg/kg)。贮藏期内亚硝酸盐的增长主要是由于微生物的繁殖而导致的。刘法佳 [28]和何婷婷 [29]等研究表明,有硝酸还原能力的微生物产生的亚硝酸还原酶是腌制品在腌制过程中产生亚硝酸盐的主要原因。亚硝酸盐还原酶在贮藏过程中会使产品中的一些含氮物质转化为亚硝酸盐,导致亚硝酸盐含量增加。4 ℃贮藏条件下泡椒凤爪的亚硝酸盐含量增长速率显著低于25 ℃,可能由于贮藏温度低,能够抑制微生物的快速增长以及降低亚硝酸盐还原酶的活性。

2.4.3 HPP和热杀菌泡椒凤爪贮藏期内pH值和总酸含量的变化

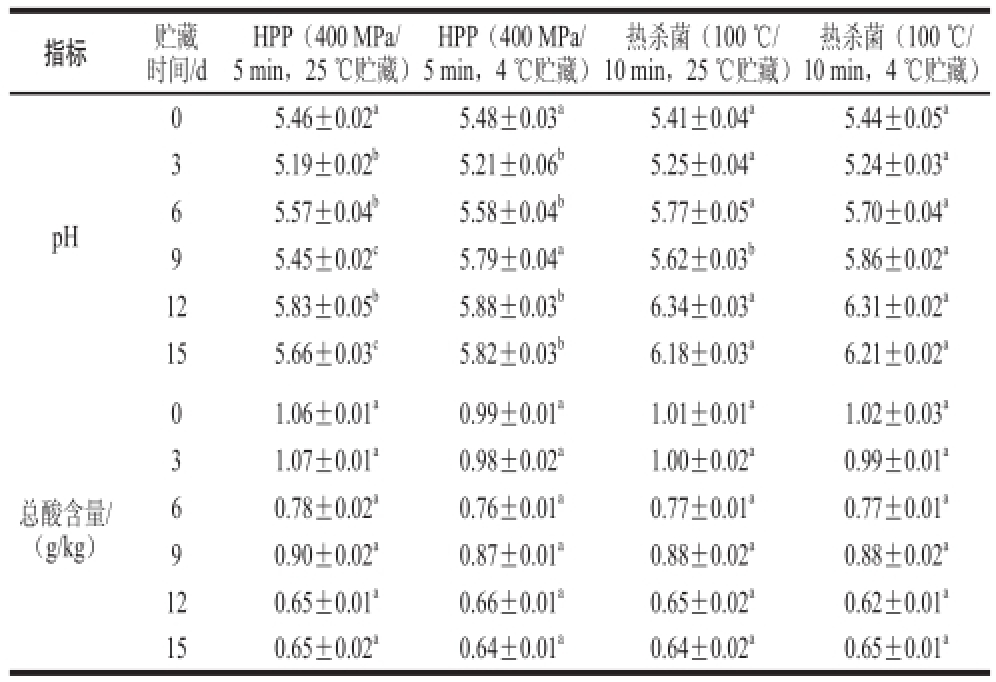

表4 HPP和热杀菌处理的泡椒凤爪pH值和总酸含量在贮藏期内的变化

Table4 Changes in pH and total acid in chicken feet with pickled peppers after HPP and thermal processing during storage

指标贮藏时间/d HPP(400 MPa/ 5 min,25 ℃贮藏)HPP(400 MPa/ 5 min,4 ℃贮藏)热杀菌(100 ℃/ 10 min,25 ℃贮藏)热杀菌(100 ℃/ 10 min,4 ℃贮藏)pH 05.46±0.02 a5.48±0.03 a5.41±0.04 a5.44±0.05 a35.19±0.02 b5.21±0.06 b5.25±0.04 a5.24±0.03 a65.57±0.04 b5.58±0.04 b5.77±0.05 a5.70±0.04 a95.45±0.02 c5.79±0.04 a5.62±0.03 b5.86±0.02 a125.83±0.05 b5.88±0.03 b6.34±0.03 a6.31±0.02 a155.66±0.03 c5.82±0.03 b6.18±0.03 a6.21±0.02 a总酸含量/(g/kg)01.06±0.01 a0.99±0.01 a1.01±0.01 a1.02±0.03 a31.07±0.01 a0.98±0.02 a1.00±0.02 a0.99±0.01 a60.78±0.02 a0.76±0.01 a0.77±0.01 a0.77±0.01 a90.90±0.02 a0.87±0.01 a0.88±0.02 a0.88±0.02 a120.65±0.01 a0.66±0.01 a0.65±0.02 a0.62±0.01 a150.65±0.02 a0.64±0.01 a0.64±0.02 a0.65±0.01 a

由表4可知,HPP和热杀菌泡椒凤爪pH值在贮藏期内的变化均表现为开始略有下降,随后上升,且25 ℃贮藏条件下pH值变化速率较4 ℃贮藏条件下的快。可能是由于贮藏初期微生物迅速繁殖,分解肉品中的营养物质产生大量的酸,导致pH值快速下降;随着贮藏期的延长,一方面肉中有机营养物被大量消耗,微生物产酸能力下降;另一方面蛋白质被分解形成大量的低分子碱性含氮物质,使pH值呈上升的趋势 [30-31]。董洋等 [30]研究同样表明,咸水鹅贮藏期内pH值变化表现为先下降后上升。孙晓敏等 [32]研究表明真空包装冷鲜牛肉贮藏期内pH值变化呈上升趋势。贮藏期内总酸含量呈下降趋势,且25 ℃贮藏条件下总酸含量的变化速率较4 ℃贮藏条件下的快,并与pH值的变化相对应。

2.4.4 HPP和热杀菌泡椒凤爪贮藏期内质构特性变化

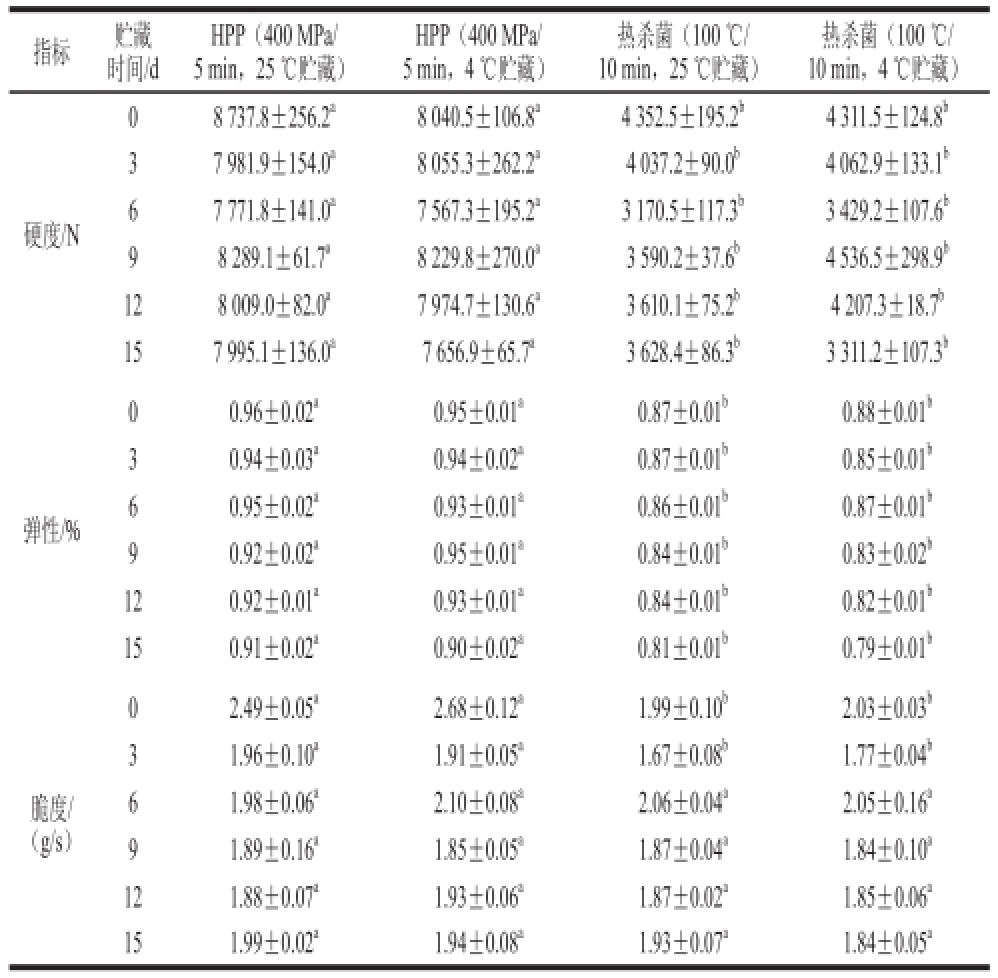

由表5可知,在15 d贮藏期内,400 MPa处理的泡椒凤爪硬度、弹性和脆度略有降低并且显著高于热杀菌样品的硬度、弹性和脆度(P<0.05),并且25 ℃贮藏条件下的硬度、弹性和脆度变化速率快于4 ℃贮藏条件下。可能是由于贮藏过程中胶原蛋白缓慢溶出,并且随着贮藏过程中微生物的繁殖,泡椒凤爪中蛋白质被分解利用,造成质构特性的下降。与热杀菌相比,HPP处理对泡椒凤爪细胞组织破坏小,胶原蛋白溶出的较少;并且4 ℃贮藏条件可以有效抑制微生物快速增长,因此4 ℃贮藏条件下HPP处理的泡椒凤爪在贮藏15 d后硬度、弹性和脆度显著高于其他处理组。董庆利 [33]的研究表明,随着货架期的延长蒸煮香肠的弹性下降;周琪 [34]的研究同样表明,随着贮藏时间的延长,牛肉肌肉的硬度呈下降趋势,与本研究结果类似。

表5 HPP和热杀菌处理的泡椒凤爪硬度、弹性和脆度在贮藏期内的变化

Table5 Changes in hardness, springiness and fracturability in chicken feet with pickled peppers after HPP and thermal processing during storage

指标贮藏时间/d HPP(400 MPa/ 5 min,25 ℃贮藏)HPP(400 MPa/ 5 min,4 ℃贮藏)热杀菌(100 ℃/ 10 min,25 ℃贮藏)热杀菌(100 ℃/ 10 min,4 ℃贮藏)硬度/N 08 737.8±256.2 a8 040.5±106.8 a4 352.5±195.2 b4 311.5±124.8 b37 981.9±154.0 a8 055.3±262.2 a4 037.2±90.0 b4 062.9±133.1 b67 771.8±141.0 a7 567.3±195.2 a3 170.5±117.3 b3 429.2±107.6 b98 289.1±61.7 a8 229.8±270.0 a3 590.2±37.6 b4 536.5±298.9 b128 009.0±82.0 a7 974.7±130.6 a3 610.1±75.2 b4 207.3±18.7 b157 995.1±136.0 a7 656.9±65.7 a3 628.4±86.3 b3 311.2±107.3 b弹性/% 00.96±0.02 a0.95±0.01 a0.87±0.01 b0.88±0.01 b30.94±0.03 a0.94±0.02 a0.87±0.01 b0.85±0.01 b60.95±0.02 a0.93±0.01 a0.86±0.01 b0.87±0.01 b90.92±0.02 a0.95±0.01 a0.84±0.01 b0.83±0.02 b120.92±0.01 a0.93±0.01 a0.84±0.01 b0.82±0.01 b150.91±0.02 a0.90±0.02 a0.81±0.01 b0.79±0.01 b脆度/(g/s)02.49±0.05 a2.68±0.12 a1.99±0.10 b2.03±0.03 b31.96±0.10 a1.91±0.05 a1.67±0.08 b1.77±0.04 b61.98±0.06 a2.10±0.08 a2.06±0.04 a2.05±0.16 a91.89±0.16 a1.85±0.05 a1.87±0.04 a1.84±0.10 a121.88±0.07 a1.93±0.06 a1.87±0.02 a1.85±0.06 a151.99±0.02 a1.94±0.08 a1.93±0.07 a1.84±0.05 a

400 MPa/5 min HPP处理能够很好地降低泡椒凤爪中的菌落总数、大肠菌群数和乳酸菌数,并且与热处理相比能够更好地保留泡椒凤爪原有的质构特性和品质;400 MPa/5 min HPP处理泡椒凤爪中的亚硝酸盐含量显著低于热处理产品,有利于保证泡椒凤爪的食用安全性。4 ℃贮藏15 d后,400 MPa/5 min HPP处理泡椒凤爪的菌落总数、大肠菌群和乳酸菌数均低于30 000 CFU/g,并且与热处理相比能较好地保留泡椒凤爪原有的质构特性和其他品质,且亚硝酸盐含量低于热处理产品。综上所述,与热杀菌相比,400 MPa/5 min HPP更适合应用在传统食品泡椒凤爪的加工过程中。

参考文献:

[1] 张文佳, 张燕, 廖小军, 等. 超高压对果蔬汁品质影响研究进展[J].食品与发酵工业, 2008, 34(9): 113-117.

[2] 解华东, 布丽君, 葛良鹏, 等. 超高压处理对卤制鹅胗灭菌保鲜与品质的影响[J]. 农业工程学报, 2011, 27(增刊2): 247-252.

[3] 常海军, 周文斌, 余小领, 等. 超高压处理对牛肉主要理化品质的影响[J]. 食品科学, 2013, 34(7): 16-19.

[4] 方红美, 陈从贵, 马力量, 等. 大豆分离蛋白及超高压对鸡肉凝胶色泽、保水和质构的影响[J]. 食品科学, 2008, 29(10): 129-132.

[5] 邱春强, 张坤生, 任云霞, 等. 超高压灭菌技术对酱卤鸡肉品质影响的研究[J]. 食品研究与开发, 2012, 33(11): 79-83.

[6] 付晓. 四川传统肉制品栅栏因子及其防腐保质机理研究[D]. 成都:西华大学, 2011.

[7] 焦镭, 石明生, 王喜娥. 泡凤爪的加工工艺探讨[J]. 黑龙江畜牧兽医,2006(8): 105-106.

[8] 肖明均. 巴蜀泡椒凤爪的加工[J]. 肉类工业, 2008(1): 21-22.

[9] 中华人民共和国卫生部. GB/T 4789.2—2010 食品微生物学检验 菌落总数测定[S]. 北京: 中国标准出版社, 2010.

[10] 中华人民共和国卫生部. GB/T 4789.3—2010 食品微生物学检验 大肠菌群计数[S]. 北京: 中国标准出版社, 2010.

[11] 中华人民共和国卫生部. GB 4789.35—2010 食品微生物学检验 乳酸菌检验[S]. 北京: 中国标准出版社, 2010.

[12] 中国食品发酵工业研究院. GB/T 12456—2008 食品中总酸的测定[S].北京: 中国标准出版社, 2008.

[13] 中华人民共和国卫生部. GB 5009.33—2010 食品中亚硝酸盐与硝酸盐的测定[S]. 北京: 中国标准出版社, 2010.

[14] 中华人民共和国卫生部. GB/T 5009.3—2010 食品中水分的测定[S].北京: 中国标准出版社, 2010.

[15] 中华人民共和国卫生部. GB 2726—2005 熟肉制品卫生标准[S]. 北京: 中国标准出版社, 2005.

[16] 韩衍青, 张秋勤, 徐幸莲, 等. 超高压处理对烟熏切片火腿保质期的影响[J]. 农业工程学报, 2009, 25(8): 305-311.

[17] 王志江, 郭善广, 蒋爱民, 等. 超高压处理对熟制鸡肉品质的影响[J].食品科学, 2008, 29(9): 78-82.

[18] 陈有容, 杨凤琼. 降低腌制蔬菜亚硝酸盐含量方法的研究进展[J].上海水产大学学报, 2004, 29(1): 67-71.

[19] IWASAKI T, NOSHIROYA K, SAITOH N, et al. Studies of the effect of hydrostatic pressure pretreatment on thermal gelation of chicken myofibrils and pork meat patty[J]. Food Chemistry, 2006, 95(3): 474-483.

[20] 孙斌, 钱海刚. 超高压技术在食品中的应用[J]. 科技资讯, 2008(3):20-21.

[21] 黄嵩. 超高压灭菌技术在食品加工中的应用以及对食品品质的影响[J]. 轻工科技, 2012(6): 7-8.

[22] RAMIREZ-SUAREZ J C, MORRISSEY M T. Effect of high pressure processing (HPP) on shelf life of albacore tuna (Thunnus alalunga)minced muscle[J]. Innovative Food Science & Emerging Technologies,2006, 7(1/2): 19-27.

[23] 杨欢, 李思宁, 闫志农, 等. 栅栏技术在泡椒凤爪保藏中的应用[J].食品科学, 2012, 33(24): 348-351.

[24] 陈祖明, 辛松林, 熊军. 泡椒凤爪加工工艺研究[J]. 四川烹饪高等专科学校学报, 2009(1): 13-14.

[25] 陈佩佩, 季圣阳, 张贤策, 等. 泡椒凤爪常压杀菌技术研究[J]. 肉类工业, 2010(5): 25-27.

[26] GR☒BOL N. Commercial use of high hydrostatic pressure in sliced cooked ham in Spain[J]. Trends in High Pressure Bioscience and Biotechnology, 2002, 19: 385-388.

[27] 中华人民共和国卫生部. GB/T 2760—2011 食品添加剂使用标准[S].北京: 中国标准出版社, 2011.

[28] 刘法佳, 吴燕燕, 李来好, 等. 降低腌制食品中亚硝酸盐含量的研究进展[J]. 广东农业科学, 2011(1): 165-167.

[29] 何婷婷. 植物乳杆菌亚硝酸盐还原酶编码基因的研究[D]. 上海: 上海师范大学, 2012.

[30] 董洋, 王虎虎, 徐幸莲. 真空包装盐水鹅在不同温度条件下的贮藏特性及其货架期预测[J]. 食品科学, 2012, 33(2): 280-285.

[31] 李飞燕. 冷却牛肉菌落总数生长模型及货架期预测模型的研究[D].泰安: 山东农业大学, 2011.

[32] 孙晓敏, 赵改名, 李苗云, 等. 真空包装冷鲜牛肉中腐败菌与腐败品质相关性分析[J]. 河南农业大学学报, 2012, 46(3): 328-331.

[33] 董庆利. 亚硝酸盐对蒸煮香肠品质的影响及其抑菌模型与机理的研究[D]. 南京: 南京农业大学, 2007.

[34] 周琪. 微波对牛肉品质影响的研究[D]. 武汉: 华中农业大学, 2010.

Effects of High Pressure Processing on Microorganisms and Quality of Chicken Feet with Pickled Peppers

ZHANG Yin, ZHAO Liang, WANG Yongtao, LIAO Xiaojun

*

(College of Food Science and Nutritional Engineering, China Agricultural University, Beijing 100083, China)

Abstract:The effects of high pressure processing (HPP) and thermal processing on microorganisms, physical and chemical indicators, and texture in chicken feet with pickled peppers were analyzed immediately after the treatment and during a 15-day storage period at 4 and 25 ℃, respectively. The results showed that by thermal processing and HPP (400 MPa for 5 min), the microorganisms of chicken feet with pickled peppers decreased from 21 000 CFU/g to 12 CFU/g and 23 CFU/g,respectively. After stored for 15 days at 4 ℃ and 25 ℃, the total plate counts in HPP-treated samples increased to 425 CFU/g and 6 600 CFU/g, respectively, which accord with GB 2726—2005. Hardness, springiness, and fracturability index of HPP-treated samples were signifi cantly higher than those of thermally-processed samples. The content of nitrite in HPP-treated samples was still lower than the highest limit value of GB 2726—2005. Therefore, HPP is suitable for processing chicken feet with pickled peppers.

Key words:high pressure processing; chicken feet with pickled peppers; microorganism; quality; storage

中图分类号:S873

文献标志码:A

文章编号:1002-6630(2015)03-0046-05

doi:10.7506/spkx1002-6630-201503009

收稿日期:2014-03-20

基金项目:2012年度国家星火计划项目(2012GA600001)

作者简介:张隐(1994—),男,本科生,研究方向为食品科学与工程。E-mail:zy_666zy@sina.com

*通信作者:廖小军(1966—),男,教授,博士,研究方向为农产品加工与贮藏、食品非热加工。E-mail:liaoxjun@hotmail.com