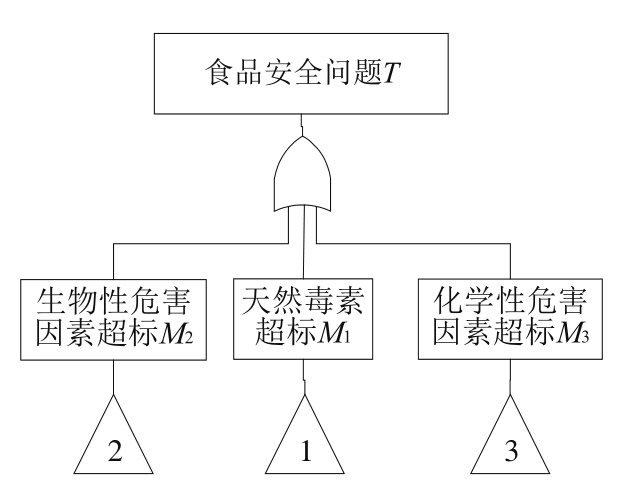

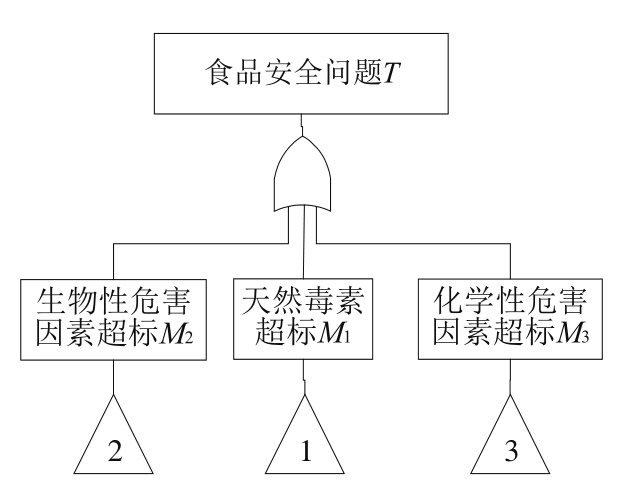

图1 食品安全问题供应链故障树

Fig.1 Fault tree of supply chain for food safety

陈洪根

(郑州航空工业管理学院管理科学与工程学院,河南 郑州 450015)

摘 要:针对食品安全监管的风险水平综合量化评价及监管实践的重点环节确定等系统优化问题,利用故障树分析方法从供应链角度建立食品安全评价及监管优化模型。首先,建立以食品安全问 题为初始事件,以天然毒素、生物性危害因素、化学性危害因素为后续事件,以供应链各环节作业故障和监控故障为底事件的食品安全故障树模型;然后,给出食品供应链的系统安全综合风险评价及节点重要度评价计算模型。基于深圳市2011—2013年期间畜禽肉类食品安全监管统计数据的实例分析结果表明,该模型能在充分利用整个食品供应链监管、检测信息基础上,实现对食品供应链的产品安全风险状态及其关键控制点的快速判断并有效预警,为食品安全监管实践提供决策支持。

关键词:食品供应链;食品安全风险评价;食品安全监管优化;关键控制点;故障树分析方法

食品安全是一个涉及养殖(种植)、生产加工、流通和销售、消费等多环节的过程,其中任何一个环节都存在不同程度的风险因素,而每一个风险因素都有可能导致食品安全事件的发生。因此,食品安全事故的预防和控制,必须从整个供应链的角度进行系统管理。食品供应链安全风险评价作为从供应链角度进行食品安全系统管理的基础和前提,目前已取得了一定研究成果。危害分析关键控制点(hazard analysis critical control point,HACCP)作为质量管理体系中为食品安全管理预防性策略决策提供支持的评价方法[1-6],虽然能实现对特定食品生产工序或操作有关风险的鉴定和评估,但由于其关注重点是基于企业视角为食品供应链建立一套安全作业标准控制体系,因而对于面向监管层的食品供应链系统安全水平评估和监管优化的支持有限;基于指标的系统评价方法(层次分析法、模糊评价法等)虽然能实现对整个食品供应链系统安全水平的评估[7-12],但由于分析过程完全忽略了食品安全事件产生的供应链环节内在作用机理过程,其结果往往只能从宏观层面解决食品供应链安全风险“结果怎么样”的现状认识问题,而对食品供应链安全风险重点层次确定、监管优先秩序安排等“如何去做”的监管实施优化问题却难以提供有效的针对性解决方案;基于计量和统计模型的评价方法作为实证研究常用方法[13-17],虽然对食品供应链安全风险监管“结果怎么样”的现状认识问题和“如何去做”的监管实施优化问题都能提供解决方案,但由于分析过程掩盖了食品安全事件产生的供应链环节内在作用机理过程,容易在数理统计上犯“伪相关”错误从而使得研究结论失去实际指导价值,例如:若在消费环节检测发现大量瘦肉精样本数据,由此在数理统计上很容易就会得出是消费环节产生或造成了瘦肉精违规行为这样的结论,这与实际很可能是不符的。

因此,食品安全风险评价不仅要考虑系统性,同时还要考虑原因要素的内在逻辑关联性。故障树分析(fault tree analysis,FTA)是一种起源于安全工程的系统分析方法,不仅具有系统性、逻辑性强等特征,同时还充分反映了因素之间逻辑关联的过程性。由于其既具有解决“结果怎样”的系统评价功能,同时又兼备解决“如何去做”的过程分析功能,因此被广泛应用于机械、能源、航空航天等产品的可靠性设计、优化等管理过程中[18-22],并取得显著成效。为此,本实验将食品供应链安全问题看作食品正常食用过程中的一种故障,利用FTA理论从供应链系统角度对食品安全问题进行研究,为食品安全水平综合量化评价及监管实践的重点供应链环节确定、优先秩序安排等问题的科学决策提供理论支持。

故障树是表示系统特定事件或非期望事件与它的各子系统或各元部件故障之间因果关系的逻辑结构图,它一般采用特定含义的专门符号,按照一定的规则进行绘制,形成倒立的树状图形。建立故障树是进行食品安全风险评价和监管优化决策的基础和前提。

1.1 相关假设和定义

在进行食品供应链安全问题故障树建立前,首先假定和定义如下:

1)食品供应链总共划分为养殖(种植)、生产加工、流通、消费4 个不同环节。

2)食品安全风险是指存在于食品当中的可能导致人身健康伤害或潜在伤害的全部客观因素。从危害物质的角度分类,食品质量安全风险因素主要有天然毒素、生物性危害因素、化学性危害因素等[23]。

3)食品安全问题是指食品安全风险没有得到控制,以至于对人们构成了实际威胁的现象、状态或情况。它和食品安全风险的的区别在于前者是客观存在,后者是客观因素在现实中被“激活”状态[24]。因此,虽然从食品供应链系统看,这些风险因素除少量来源于天然动植物原料本身之外,绝大多数都来自于食品在生产加工、流通和消费等环节的不当行为导致的有害物质污染,但这些食品安全风险产生行为只是导致食品安全风险因素被“激活”的原因之一而已,其单独存在并不能单独形成食品安全问题,只有在相关供应链环节检(监)控缺失或不足的情况下,这些风险因素才会转化成食品安全问题。

4)发生的国家法律法规规定不允许存在或超标存在的各类可能导致人身健康伤害或潜在伤害的食品危害因素现象,均称为超标事件。由于食品若出现安全问题,外在表现一般为存在或超标存在天然毒素、生物性危害因素或者化学性危害因素,因此本实验将食品危害因素分为天然毒素超标、生物性危害因素超标和化学性危害因素超标3 种类型。

5)供应链环节中导致食品被污染的违规操作行为或不达标环境、条件等称为作业故障,并定义i供应链环节出现了导致j类危害物超标的作业故障事件为xij(i=1、2、3、4;j=1、2、3)。

6)被污染食品(原料、半成品)在风险因素产生及其向后传递的相关供应链环节中应该被检出和发现而事实却未能被检出和发现的事件称为监控故障,并定义i供应链环节出现了j类危害物的监控故障事件用yij(i=1、2、3、4;j=1、2、3)。例如双汇的“瘦肉精”事件,其在养殖、生产加工、流通和消费等环节均出现了监控故障,否则“健美猪”就不会走上百姓的餐桌。

1.2 食品安全问题供应链故障树的建立

利用FTA方法进行系统建模过程中,通常把不希望发生的事件即分析的目标事件作为顶事件,不必再深究的原始事件(可采取纠正措施的因素)作为底事件,介于顶事件和底事件之间的一切事件称为中间事件。在食品安全管理过程中,防范食品安全问题事件发生是其根本目标和职责所在,因此在食品安全管理系统中,最不希望发生的事情就是食品安全问题事件,为此本实验选取食品安全问题为故障树顶事件。同时,根据上述相关假设前提和定义,选取天然毒素超标、生物性危害因素超标、化学性危害因素超标作为食品安全问题的中间事件,建立食品安全问题供应链故障树(图1)。

由分析可知,天然毒素超标、生物性危害因素超标、化学性危害因素超标事件的发生,其根本原因在于相关供应链环节的作业故障及其后续供应链环节的监控故障。从监管优化实施看,一旦能够确定出问题的作业环节或监管环节所在,那么就能容易的提出改进或纠正措施了。因此,接下来需进一步将天然毒素超标、生物性危害因素超标、化学性危害因素超标3 个事件作为顶事件,从供应链视角建立各自的故障树。

图1 食品安全问题供应链故障树

Fig.1 Fault tree of supply chain for food safety

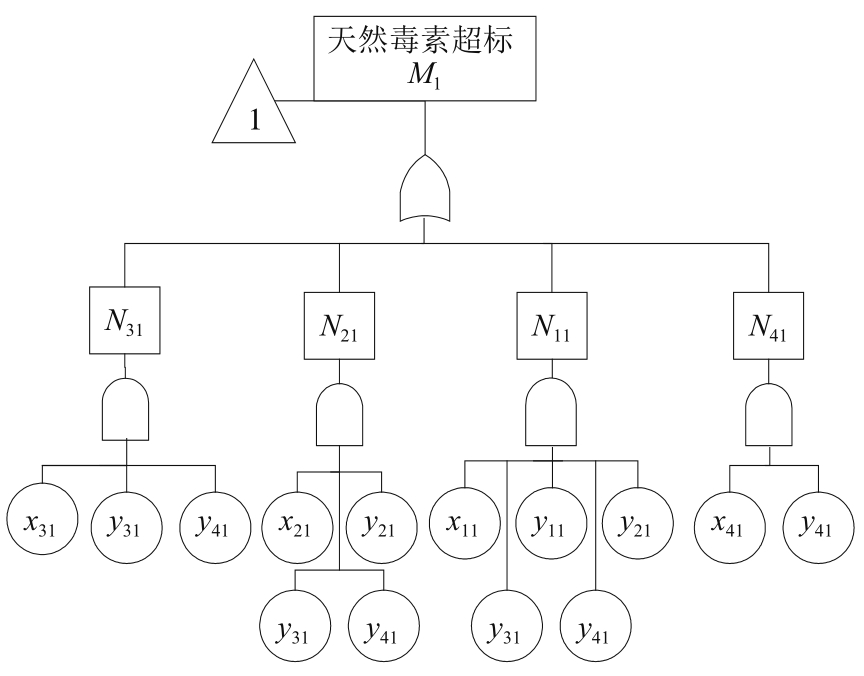

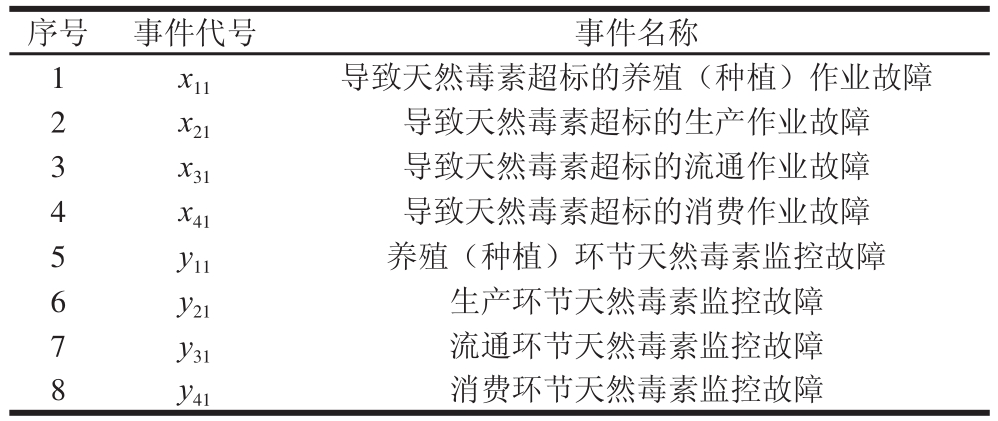

图2 天然毒素超标故障树

Fig.2 Fault tree for excessive natural toxins

1.2.1 天然毒素超标故障树

选择天然毒素超标作为顶事件,建立的天然毒素超标故障树见图2,其中Nij是建树过程中因事件逻辑关系表述需要而引入的虚拟事件,其具体含义是“i供应链环节j类风险因素的作业故障形成的食品安全问题事件”,从事件发生因果关系看,各Nij事件的发生都是由供应链中相关环节的作业故障及其后续供应链环节的监控故障共同发生造成的。以N11为例,N11事件表示养殖(种植)供应链环节天然毒素风险因素的作业故障形成的食品安全问题事件,该事件的发生是由于养殖(种植)环节发生了天然毒素超标作业故障(x11发生),并且在养殖(种植)环节、生产加工环节、流通环节和消费环节都发生了天然毒素超标的监控故障(y11发生、y21发生、y31发生、y41发生)。其他Nij与xij与yij的关系类似。相关底事件名称见表1。

表1 天然毒素超标故障树底事件

Table 1 Basic events of fault tree for excessive natural toxins

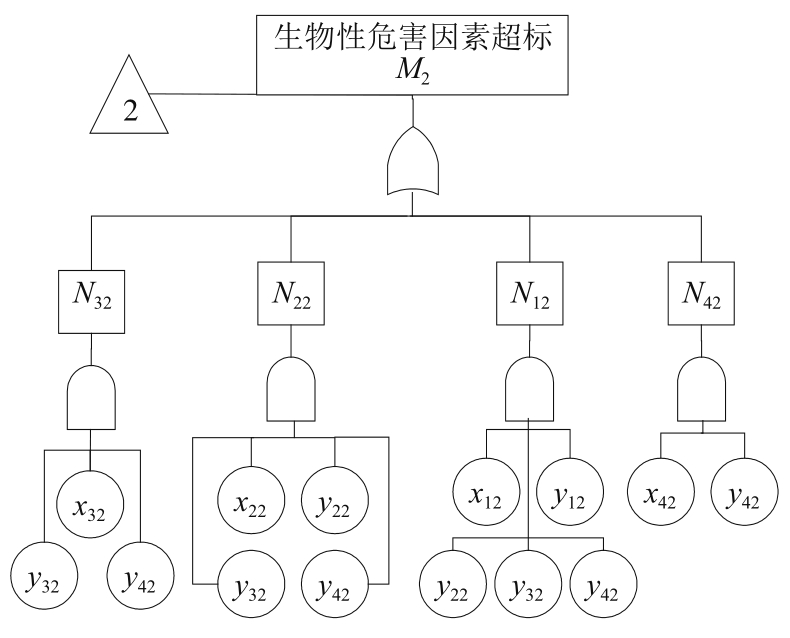

1.2.2 生物性危害因素超标故障树

选择生物性危害因素超标作为顶事件,建立的生物性危害因素超标故障树见图3,相关底事件名称见表2。

图3 生物性危害因素超标故障树

Fig.3 Fault tree for excessive biological hazards

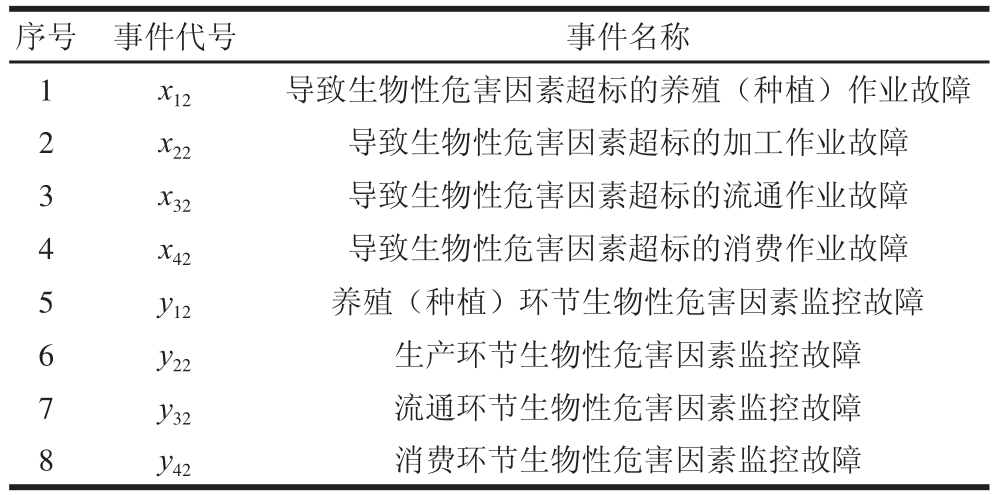

表2 生物性危害因素超标故障树底事件

Table 2 Basic events of fault tree for excessive biological hazards

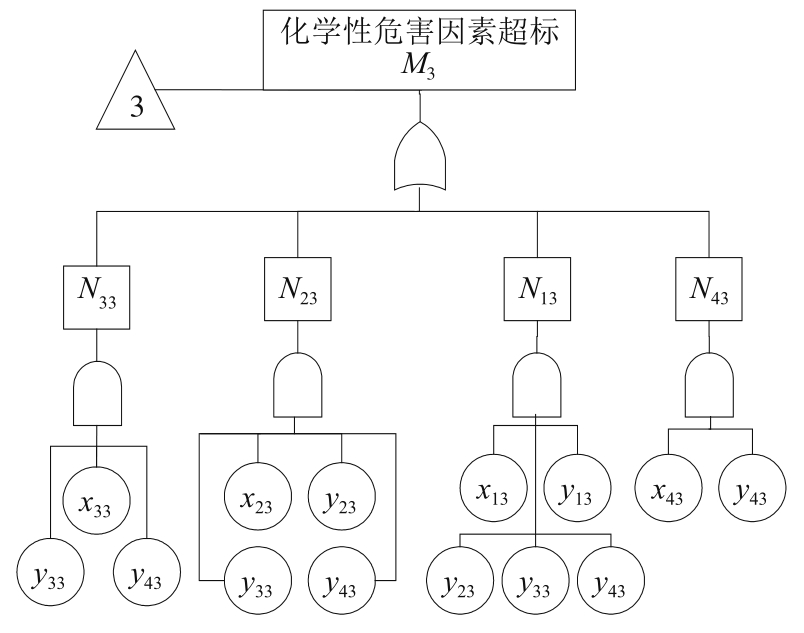

1.2.3 化学性危害因素超标故障树

图4 化学性危害因素超标故障树

Fig.4 Fault tree for excessive chemical hazards

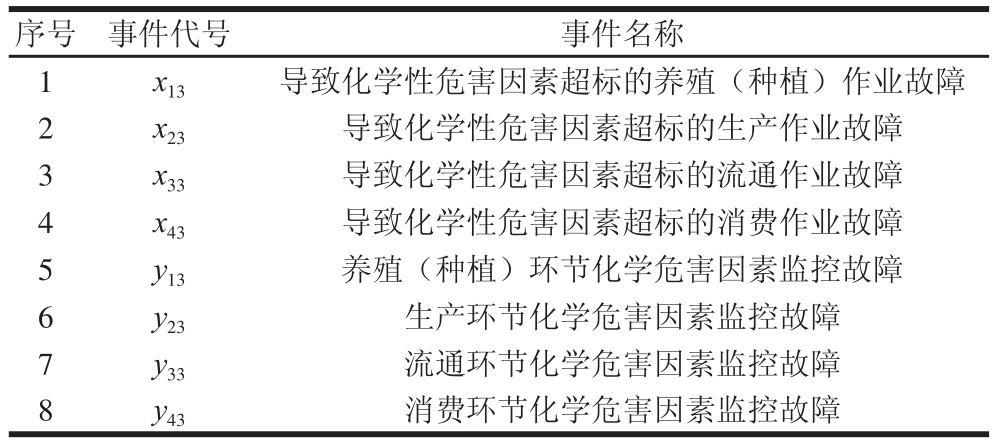

选择化学性危害因素超标作为顶事件,根据表1分析结果,建立的化学性危害因素超标故障树见图4,相关底事件名称见表3。

表3 化学性危害因素超标故障树底事件

Table 3 Basic eevents of fault tree for excessive chemical hazards

2.1 系统风险评价模型

记顶事件发生的概率为P(T),根据所建立故障树,利用最小割集法可得食品安全问题发生的概率模型为式(1)。

若已知食品供应链中各故障事件(即故障树底事件)发生的概率,通过事件概率运算规则便可求得食品供应链安全问题的发生的概率P(T)。对食品供应链安全问题的系统风险进行评价,可为食品供应链安全风险的现状认识问题提供决策支持。

2.2 监管优化分析模型

由评价模型可知,顶事件的发生概率P(T)为各底事件发生概率P(qk)(其中qk=xij或yij)的函数,假设记为P(T)=f(P(qk)),则底事件qk的概率重要度表示为式(2)。

概率重要度作为单元可靠性变化对系统可靠性变化影响程度的度量指标,能有效反映出单元可靠性变化对系统变化的贡献情况,可为食品供应链安全风险监管实践的重点环节确定、监管优先秩序安排等“如何去做”问题提供决策支持。概率重要度值越大的事件,说明其对食品安全变化的影响越大。因此,只要供应链各环节的底事件重要度确定下来,便可以根据“Ip(qk)>规定阀值”来确定食品安全监管的关键重点环节,并依据Ip(qk)的大小顺序来安排监管优先秩序和监管资源安排。

3.1 数据来源和预处理

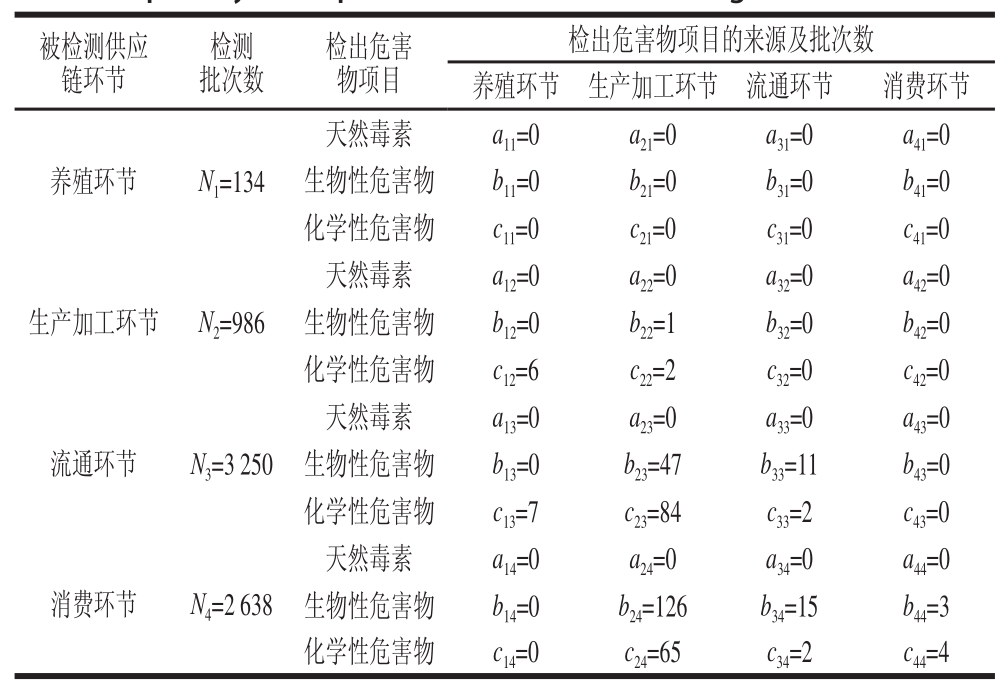

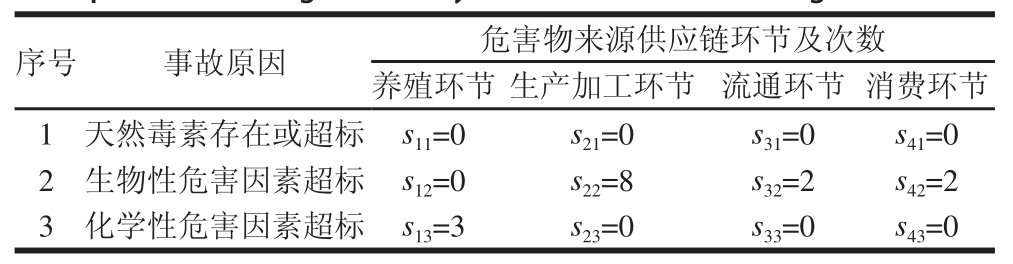

本实验以深圳市的禽畜肉类食品(不含水产品)为例进行实例分析。根据深圳市市场监督管理局网站公布的信息和数据,按照天然毒素、生物性危害、化学性危害这3 种食品安全问题类别及其供应链环节来源进行分类整理和预处理,得到2011—2013年期间深圳市畜禽肉类食品安全检测的危害物类别及其来源(表4)。另外,通过对文献[25]和食品行业专业网站、新闻媒体信息的分析及预处理得到2011—2013年期间深圳市禽畜肉类食品安全事故的危害物类别及其来源数据(表5)。在上述数据处理过程中,有时会出现生产加工环节、消费环节和流通环节难以区分的情况,这主要体现在可以提供即食食品的销售主体的类别划分上。对此问题,本实验做的分类处理如下:饭店、酒店等能提供就餐场所的即食食品提供者都划归消费环节;副食品店、超市、杂货店、副食商行、农贸市场、食品批发企业等销售非自行生产即食食品且不提供就餐场所的企业和组织均划归流通环节;副食品店、超市、杂货店、副食商行、农贸市场、食品批发企业等销售自行生产即食食品且不提供就餐场所的企业和组织均为生产加工环节。

表4 2011—2013年深圳市畜禽肉类食品安全检测的危害物类别及其来源

Table 4 Categories of detected ha?zards and their origin in livestock and poultry meat products in Shenzhen during 2011–2013

表5 2011—2013年深圳市畜禽肉类食品安全事故的危害物类别及其来源

Table 5 Hazard categories and their origin in livestock and poultry meat products causing food safety events in Shenzhen during 2011–2013 meat products causing food safety events in Shenzhen during 2011–2013

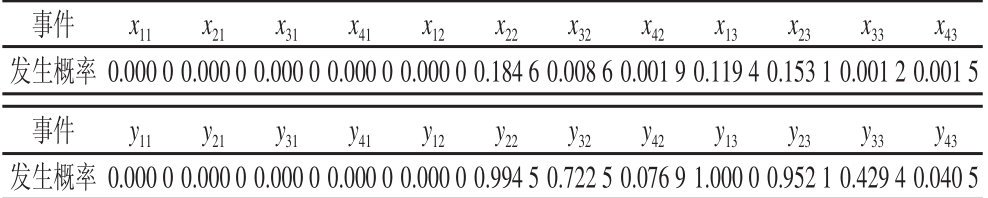

3.2 数值计算

由1.1节相关假设和定义内容中第4)条和第5)条定义可知,xij(i=1、2、3、4;j=1、2、3)指i供应链环节出现了导致j类危害物超标的作业故障事件,因此xij事件发生的概率值可用“所有供应链环节被检出和发现的来源于i供应链环节的j类危害物超标批次数量与i供应链环节的抽检批次数量之比”进行计算;yij(i=1、2、3、4;j=1、2、3)是指i供应链环节出现了j类危害物的监控故障事件,因此yij事件发生的概率值可用“i环节后续所有供应链环节被检出和发现的源于i环节及其之前供应链环节的j类危害物超标批次数量与存在于i供应链环节的j类危害物超标批次数量之比”进行计算。由此,利用表4和表5数据,计算得到2011—2013年深圳市畜禽肉类食品安全评价及监管优化模型中各底事件发生概率值(表6)。

表6 2011—2013年深圳市畜禽肉类食品故障树底事件发生概率计算结果

Taabbllee 66 Basic eevveennts probability of the fault tree for livestock and

ppoouultry meat products in Shenzhen during of 2011–2013

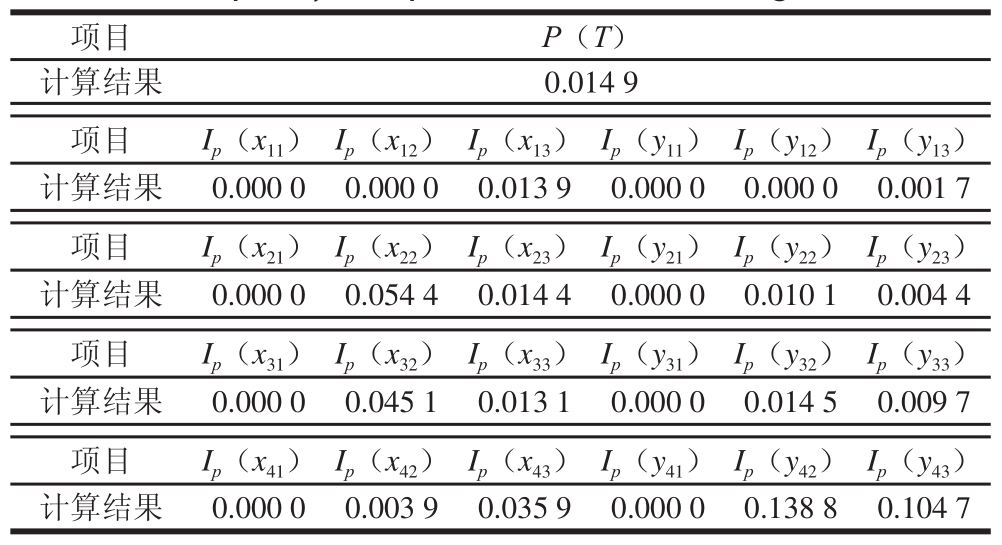

基于表6数据,进一步根据公式(1)和(2)进行数值计算,得顶事件发生的概率P(T)和各底事件的概率重要度(表7)。

表7 2011—2013年深圳市畜禽肉类食品故障树P(T)和各底事件的概率重要度

Tabllee 77 P(T)) and bbaassiicc eevveennttss pprroobbaabbiilliittyy iimmppoorrttaannccee of the ffaauulltt ttrreeee for lliivveessttoocckk and ppoouullttrryy mmeeaatt pprroodduuccttss iinn SShheennzzhheenn dduurriinngg of 22001111–22001133

3.3 结果分析

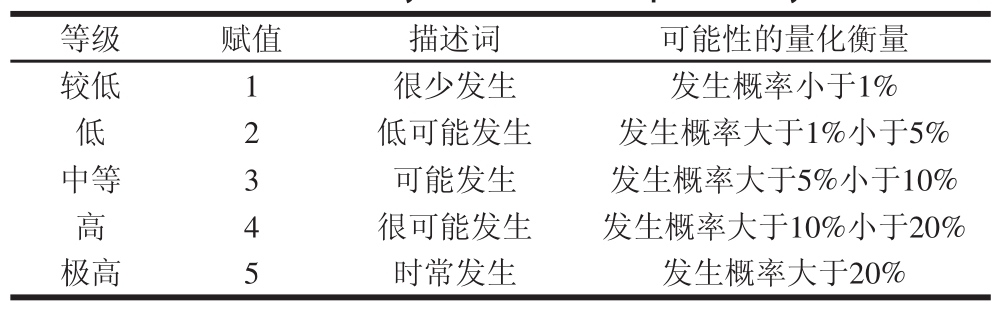

表8 食品安全风险发生概率等级划分

TTaabbllee 88 FFoooodd ssaaffeettyy rriisskk ooccccuurrrreennccee pprroobbaabbiilliittyy lleevveellss

深圳市畜禽类食品供应链安全风险概率值P(T)为0.014 9(表7)。根据文献[13]对食品安全风险发生概率等级划分(表8),该食品供应链的安全属于低风险等级,这比较符合深圳市目前食品质量与安全水平状况。近年来,深圳市作为我国食品安全监管体制改革的先行者,其相对集中的食品安全监管体制正逐步发挥出越来越明显的优势,取得了普遍优于全国平均水平的食品安全监管绩效,但与香港的小于0.01%不合格率及其他较低食品安全风险水平的先进发达国家和地区相比,还存在一定差距。

从表7各底事件的概率重要度结果看,对深圳市畜禽类食品安全风险问题影响最显著的事件是y42和y43,这两个事件发生概率的单位变化将会分别相应对市场上食品安全发生概率带来13.88%和10.47%的波动,可称为风险关键控制点事件;随后依次是x22、x32、x43、y32、x23、x13、x33、y228 个事件,它们对深圳市畜禽类食品安全风险问题影响较显著,其单位概率变化带来的食品安全发生概率变化在5.44%和1.01%之间,可称为次关键控制点事件;接下来依次是y33、y23、x42、y13事件,它们对深圳市畜禽类食品安全风险问题有影响但不明显,其单位概率变化带来的食品安全发生概率变化在0.97%和0.17%之间,可称为非关键控制点事件。由此,便为食品供应链监管实施的进一步优化和改善提供了思路。当然,上述结论只是根据本方法模型分析得出的理论结果,其正确性尚有待于实际检验。

本实验利用FTA方法对食品供应链系统安全风险评价及监管优化模型进行了研究和探讨。基于深圳市2011—2013年畜禽肉类食品安全监管统计数据的实例分析结果表明该方法模型是可行的,它能在充分利用整个食品供应链监、检测信息基础上,实现对食品供应链的产品安全风险状态及其关键控制点的识别和判断。但在具体应用过程中,除了必须对供应链环按照一定规则在各节点间划出一条清晰界限,使得所有市场主体都能够根据既定规则准确的划归到相应的节点中,从而为模型应用的数据处理、优化改进目标对象的准确确定奠定基础和条件之外,还有其他一些问题需要注意。

4.1 食品供应链向故障树的转化

FTA方法是建立在一般机械产品分析基础上的,该方法模型描述的是各组成部件单元在功能上的连接关系。而由供应链理论可知,供应链模型描述的是个供应链节点企业在供需结构上的连接关系。这两者之间并非是一致对应的关系,例如对于由多供应商构成的供应链结构,从供需结构上看各供应商是一种并联关系,即只要有一家供应商能够按照要求正常提供商品,采购商就能正常运营;但从食品安全功能角度而言,各供应商却是一种串联结构,因为只要任何一家供应商提供的产品出现了质量安全问题,都将导致采购商的食品质量安全问题。因此,在构建食品供应链故障树模型过程中,必须从食品质量安全功能角度来分析供应链系统各节点间的相互关系,将食品供应链系统中节点企业间的供需结构关系转化为安全功能结构关系来构建故障树分析模型,而不能简单的按照食品供应链系统的供需结构来构建。

4.2 底事件数据信息的处理

利用FTA方法对对食品供应链进行安全风险评价和监管优化决策,其基础和根本在于利用底事件即食品供应链各节点企业的产品质量安全可靠性数据和信息计算得到故障树顶事件发生的概率以及各底事件的概率重要度,因此获取底事件的可靠性信息或失效分布是一项非常重要的任务。确定底事件的可靠性信息或失效分布过程中,在保证信息真实准确的前提下,如果信息越全面则结果将越能反映客观实际。本实验只是利用深圳市市场监督管理局网站公布的2011—2013年期间信息和数据来计算得到各底事件发生的概率,但在实际过程中,各供应链节点可利用的食品质量安全信息应是多源的,不仅有监管机构数据,同时还应包括企业自身监(检)测数据、客户反馈数据等。在这种多源信息环境下,如何将这些信息进行融合和评价以反映食品供应链各节点企业产品质量安全可靠性实际,尚需进一步研究。

4.3 底事件信息计算结果的分析验证

在得到食品供应链安全可靠性FTA模型各底事件发生概率信息后,需要对计算结果信息尤其是那些看上去表现异常的数据与原始信息和实际状况进行必要的初步分析验证,以确保计算结果数据的可靠性。在本实验中,由表6可知,代表导致天然毒素超标的各供应链环节作业故障事件和监控故障事件的发生概率值均为0,这主要是因为畜禽肉类食品不像四季豆、河豚等食品存在天然毒性物质,同时在供应链作业过程中与天然毒素接触的可能性也较小,故存在导致天然毒素超标的供应链环节作业故障和监控故障的可能性几乎不存在。对于生物性危害因素和化学性危害因素,从各供应链环节的作业故障事件来看,事件发生概率均随着供应链环节的后移呈现出先增后降的规律性,这反映出了畜禽肉类食品的生物性危害和化学性危害因素主要来源于生产加工环节的基本属性(各类食品添加剂的使用主要存在于生产加工环节,各种酱制、腌制、卤制的熟食畜禽肉制品的生物性危害因素超标主要源于生产加工环节的环境卫生不合格);从各供应链环节的监控故障事件来看,化学性危害因素监控事件在前3 个环节尤其是养殖和生产加工两个环节呈异常高发状态(y13=1.000 0、y23=0.952 1、y33=0.429 4),这其实并不是真的表示深圳市在养殖、生产加工和流通3 个供应链环节对畜禽肉类食品的监管工作处于水平低下甚至失控状态,其原因主要是由于产品结构性问题所导致的。市场上的畜禽类食产品主要可分为三类:生鲜肉品,卤制、腌制、酱制的即食熟肉袋装(散装)品和凉菜,宾馆、饭店、食堂等消费场所即时烧制的肉类菜肴。通过对深圳市2011—2013年期间畜禽类肉品抽检数据的整理分析,可以很容易发现食品添加剂、药物残留等化学性危害因素超标样本数据主要集中于卤制、腌制、酱制的即食熟肉袋装(散装)品和凉菜,而这类畜禽食产品尤其是袋装品绝大多数都是外来产品,即其养殖、生产加工环节都是在深圳市外完成的,由此深圳市的食品安全监管机构也就无法实现对这类产品的养殖、生产加工环节的监管,从而导致了化学性危害因素监控故障事件在前3 个环节呈异常高发状态。

参考文献:

[1]ROPKINS K, FERGUSON A, BECK A J. Development of hazard analysis by critical control points (HACCP) procedures to control organic chemical hazards in the agricultural production of raw food commodities[J]. Critical Reviews in Food Science and Nutrition, 2003, 43(3): 287-316.

[2]CLARK J P. Implementing HACCP plans in bakeries[J]. Food Technology, 2011, 65(4): 80-84.

[3]SHARMA A, ROBERTS K R, SEO K. HACCP cost analysis in retail food establishments[J]. Food Protection Trends, 2011, 31(12): 834-844.

[4]LUPIN H M, PARIN M A, ZUGARRAMURDI A. HACCP economics in fish processing plants[J]. Food Control, 2010, 21(8): 1143-1149.

[5]DOMÉNECH E, AMORÓS J A, PÉREZ-GONZALVO M, et al. Implementation and effectiveness of the HACCP and pre-requisites in food establishments[J]. Food Control, 2011, 22(8): 1419-1423.

[6]CLIVER D O. HACCP is dead[J]. Food Technology, 2010, 64(3): 104-119.

[7]谢锋, 谭红, 李荣华, 等. 模糊评价模型在食品安全分析评价中的应用[J]. 贵州科学, 2013, 31(1): 80-83.

[8]武力. “从农田到餐桌”的食品安全风险评价研究[J]. 食品工业科技, 2010, 31(9): 304-306.

[9]董千里, 李春华, 关高峰. 食品供应链风险评判模型的构建及应用研究[J]. 江苏商论, 2012(2): 143-146.

[10]俞峰, 李荣钧. 基于熵权与集对分析的食品供应链安全预警模型研究[J]. 食品与机械, 2012, 28(3): 101-103.

[11]刘越畅, 陈世文, 冯进达, 等. 基于贝叶斯网络的蔬菜质量安全溯源与预警[J]. 广东农业科学, 2012, 39(20): 188-190.

[12]刘丽欣, 张健, 张小栓. 肉类食品安全追溯系统中的模糊评价方法研究[J]. 食品科学, 2008, 29(3): 490-494.

[13]张红霞, 安玉发, 张文胜. 我国食品安全风险识别、评估与管理: 基于食品安全事件的实证分析[J]. 经济问题探索, 2013(6): 135-141.

[14]李红. 中国食品供应链风险及关键控制点分析[J]. 江苏农业科学, 2012, 40(5): 262-265.

[15]刘为军, 魏益民, 潘家荣, 等. 现阶段中国食品安全控制绩效的关键影响因素分析: 基于9省(市)食品安全示范区的实证研究[J]. 商业研究, 2008(7): 127-132.

[16]罗兰, 洪岚, 安玉发. 北京市食品安全风险来源分析[J]. 蔬菜, 2013(8): 3-10.

[17]苗天顺, 周庆, 周清杰. 中国出口欧盟食品安全形势研究: 基于RASFF的实证分析[J]. 食品科学, 2014, 35(8): 23-28. doi: 10.7506/spkx1002-6630-201408005.

[18]陶勇剑, 董德存, 任鹏. 采用故障树分析诊断系统故障的改进方法[J].哈尔滨工业大学学报, 2010, 42(1): 143-147.

[19]张志英, 陈雨琪, 张宏军. 基于动态故障树的导弹驾驶仪系统可靠性分析[J]. 南京理工大学学报, 2013, 37(4): 543-550.

[20]侯金丽, 金平, 蔡国飙. 含故障统计相依组件的多态复杂系统故障树分析[J]. 航空动力学报, 2014, 29(2): 427-434.

[21]钟江荣, 赵振东, 于世舟. 故障树分析方法评估储油罐地震次生火灾[J]. 自然灾害学报, 2013, 22(6): 191-195.

[22]冯蕴雯, 姚雄华, 薛小锋, 等. 民机舱门安全性分析方法研究[J]. 西北工业大学学报, 2013, 31(5): 803-810.

[23]张晓燕. 食品安全与质量管理[M]. 2版. 北京: 化学工业出版社, 2010: 16-42.

[24]冀玮. 公共行政视角下的食品安全监管: 风险与问题的辨析[J]. 食品科学, 2012, 33(3): 313-317.

[25]刘建平, 程锦泉, 黄薇, 等. 深圳市2010—2012年食物中毒分析[J].中国公共卫生管理, 2013, 29(3): 324-326.

CHEN Honggen

(School of Management Science and Engineering, Zhengzhou Institute of Aeronautical Industry Management, Zhengzhou 450015, China)

Abstract: A new model for evaluating food safety risks and optimizing the supervision of food safety based on the supply chain is put forward by fault tree analysis (FTA). In the model, the food safety problems are the initial events, and the natural toxin, biological hazard factors and chemical hazard factors are considered as the later events. The operation faults and monitoring faults of every step of the supply chain are considered as the bottom events. Moreover, arithmetic models on evaluating food safety risk and the importance of bottom events in the supply chain are achieved based on the methods of probability risk and sensitivity analysis. The results of statistical data analysis on the food safety of livestock and poultry products in Shenzhen market during 2011–2013 showed that, by using this model, the food safety risk status can be rapidly judged and the critical control points can be discerned by taking full advantage of existing food monitoring data and information.

Key words: food supply chain; food safety risk evaluation; food safety supervision optimization; critical control points; fault tree analysis (FTA)

doi:10.7506/spkx1002-6630-201507033

中图分类号:X913.4

文献标志码:A

文章编号:1002-6630(2015)07-0177-06

作者简介:陈洪根(1979—),男,副教授,博士,研究方向为食品质量与安全,系统可靠性工程。E-mail:microwr@163.com

基金项目:国家自然科学基金青年科学基金项目(61203179);国家自然科学基金联合基金项目(U1404702);教育部人文社会科学研究青年基金项目(11YJC630015);河南省高等学校青年骨干教师资助计划项目(2013GGJS-144);河南省教育厅科学技术研究重点项目基础研究计划项目(14A630009)

收稿日期:2014-06-16