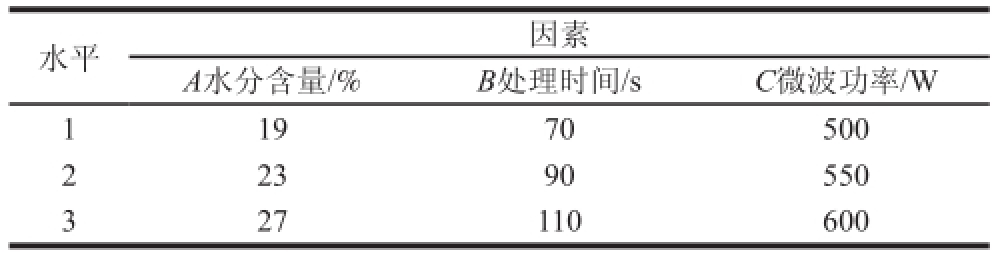

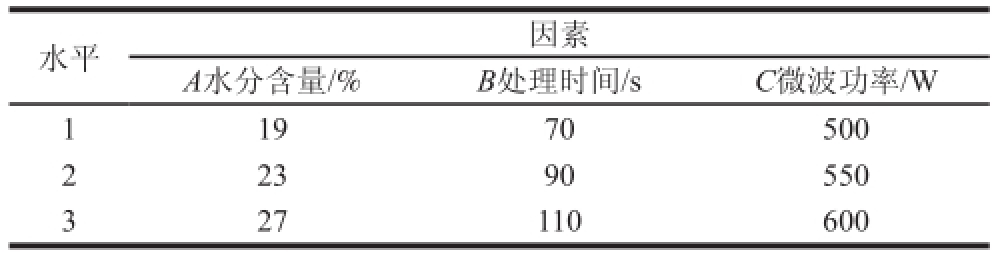

表 1 L 1 L

9(33

4)正交试验因素水平表

Table 1 Factor levels used in orthogonal array design

水平因素A水分含量/%B处理时间/sC微波功率/W 1 1970500 2 2390550 3 27110600

蒋 勇 1,王友国 2,梁叶星 1,钟 耕 1,3,*

(1.西南大学食品科学学院,重庆 400716;2.重庆市英棋油茶产业发展有限责任公司,重庆 400716;3.重庆市特色食品研究工程技术中心,重庆 400716)

摘 要:采用微波加热技术对重庆糯小米米糠进行稳定化处理,经正交试验优化微波工艺参数,考察米糠水分含量、处理时间和微波功率对小米米糠贮藏6 周酸值变化情况。结果表明,当料层厚度为1 cm时,小米米糠稳定化最佳工艺参数为:水分含量27%、微波功率600 W、处理时间90 s。此条件下,样品37 ℃贮藏6 周后,脂肪酸值为21.40 mg KOH/g,远小于空白组的171.00 mg KOH/g。通过响应面优化工艺设计获得超声波辅助重庆糯小米米糠脱脂的最佳工艺,研究脱脂温度、脱脂时间、料液比对小米米糠脱脂率的影响,得出小米米糠脱脂工艺的最佳组合为:脱脂温度 59 ℃、脱脂时间17 min、料液比1∶2.5(g/mL)、超声功率60 W。在此条件下进行小米米糠的脱脂,其脱脂率为90.89%,有较好的脱脂效果。

关键词:小米米糠;稳定化;脱脂;优化

中华糯小米产于重庆北碚静观海拔800~1 000 m的中华山上,其种植一直沿用无化肥、无农药的传统方法,是一种纯天然无污染的绿色保健食品 [1]。重庆糯小米米糠(以下简称小米米糠)是小米碾米过程中产生的副产物,富含膳食纤维、蛋白质、脂肪、矿物质及生物活性植物化学物质等 [2-3],是一种优质的可再生资源,具有非常高的保健开发价值 [4-5]。按照我国小米年产量500万 t进行计算,每年加工小米将产生小米米糠40万 t左右 [6]。米糠经过碾米加工后,原本分离的油脂和脂肪酶相互接触发生水解反应,脂肪分解酶使油脂迅速分解出游离脂肪酸 [7],并以每天5%~10%的速率酸败,米糠的酸值会大幅度升高,失去原有的食用营养价值。长期以来,小米米糠由于其口感、口味不佳,难以食用,且不易长期贮藏,通常被用作饲料或肥料,资源浪费严重 [8-11]。如能充分对小米米糠进行深加工和综合利用,将会带来较高的经济效益。因此,稳定化和脱脂处理是米糠能够有效利用的先决条件。

米糠稳定化处理是一个降低酶活力及营养成分复杂变化的过程,关键在于要求酶活力受到足够抑制的同时,还需要尽可能保留自身的营养成分,主要的方法有化学法、生物酶法、水酶法、挤压法、微波加热法、欧姆加热法等 [12-15]。赵旭等 [16]对多种稳定方法比较发现,微波处理具有良好的市场前景。微波加热能使米糠整体受热均匀,热效率高,同时对米糠的营养成分及感官品质影响较小,且工艺操作简单,灭酶效果好,对防止米糠水解和氧化变质非常有效 [17]。目前多数研究仅对微波处理时间、温度、功率等多个单因素进行研究,并未利用有效的手段对各因素之间的相互影响和搭配进行系统研究。此外,小米米糠中脂肪含量为15%~20% [18],也是影响小米米糠贮藏稳定性、色泽风味及最终应用的重要因素,故小米米糠的开发利用需要进行脱脂处理。将小米米糠的油脂和小米米糠分离,既能提高其食用价值又能使小米米糠资源的利用率达到最大化。脱脂米糠食品的开发越来越多,但利用超声波辅助脱脂的系统研究报道还比较少,对其研究是十分有意义的。

在已有的研究报道中,大多采用稻米米糠为研究对象,而对小米米糠则未见报道。本研究采用微波法对小米米糠稳定化工艺进行研究,并进行正交优化设计,以获取理想经济的小米米糠稳定化工艺参数;通过响应面优化工艺设计来获得超声波辅助脱脂的最佳工艺,为获取营养成分损失小、脂肪含量较低的脱脂小米米糠提供参考,也为米糠资源的充分利用和脱脂米糠类保健食品的开发提供理论依据。

1.1 材料与试剂

新鲜小米米糠由重庆北碚爱心农业开发有限公司提供。

乙醇、苯、磷酸氢二钠、柠檬酸、邻苯二胺、亚硫酸氢钠等试剂均为国产分析纯。

1.2 仪器与设备

DHP-9272电热恒温培养箱 上海齐欣科学仪器有限公司;DZF-6020真空干燥箱 上海精宏实验设备有限公司;HH-4数字恒温水浴锅 金坛市富华仪器有限公司;5810台式高速离心机 德国Eppendorf公司;UV-2450紫外-可见分光光度计 日本Shimadzu公司;MS-Ⅱ微波快速制样系统 上海新仪公司;KQ2200B超声波清洗器 昆山舒美超声波仪器公司。

1.3 方法

1.3.1 小米米糠的稳定化处理 [19]

取一定量已知水分含量的小米米糠,过60 目筛,将定量的蒸馏水均匀喷洒在小米米糠中,以调节小米米糠的水分含量,充分混匀后平铺在直径9 cm耐热玻璃容器中,放入微波快速制样系统中,在设定的功率条件下处理一定时间后取出冷却至室温,稍作松散冷却处理后,装袋密封,置于37 ℃的恒温培养箱中。

1.3.2 小米米糠的脱脂 [20]

称取5.00 g小米米糠,放入标有编号的锥形瓶中,加入相应比例的无水乙醇,放入设定好温度的超声波清洗器中浸提,然后经真空抽滤,滤液转入烘干至质量恒定已知质量的圆底烧瓶中,其质量记为M 1;将圆底烧瓶中无水乙醇回收,其残留物一并于烘箱中烘干并称量,其质量记为M 2。小米米糠脂肪的质量M=M 2-M 1。

1.3.3 脂肪酸值的测定

参照GB/T 5510—2011《粮油检验:粮食、油料脂肪酸值测定》 [21]方法。

1.3.4 稳定化及脱脂优化试验设计

1.3.4.1 小米米糠稳定化单因素试验

设定原料水分含量为19%、处理时间60 s、料层厚度1 cm、微波功率500 W。固定其他条件,分别考察水分含量(11%、15%、19%、23%、27%)、处理时间(30、60、90、120 s)、料层厚度(1.0、1.5、2.0、2.5、3.0 cm)、微波功率(400、450、500、550、600 W)对小米米糠在37 ℃贮藏过程中酸值的影响。

1.3.4.2 小米米糠稳定化正交试验优化设计

在单因素试验的基础上,考虑料层厚度较小时灭酶效果较优,酸度升高较慢,且料层厚度增大后容易发生焦糊现象等因素,故确定了料层厚度,选择水分含量、处理时间、微波功率三因素进行L 9(3 4)正交试验。正交试验因素与水平如表1所示。

表 1 L 1 L

9(33

4)正交试验因素水平表

Table 1 Factor levels used in orthogonal array design

水平因素A水分含量/%B处理时间/sC微波功率/W 1 1970500 2 2390550 3 27110600

1.3.4.3 小米米糠脱脂单因素试验

设定料液比1∶2、脱脂温度40 ℃、脱脂时间10 min、超声功率90 W。固定其他条件,分别考察脱脂温度(30、40、50、60、70、80 ℃)、脱脂时间(5、10、15、20、25、30 min)、超声功率(60、75、90、105 W)对小米米糠脱脂率的影响。

1.3.4.4 小米米糠脱脂响应面试验优化设计

在单因素试验的基础上,采用Box-Behnken设计原理,对影响小米米糠脱脂率的料液比、脱脂温度、脱脂时间3个因素,采用Design-Expert 8.0.6统计分析软件设计了三因素三水平响应面试验,并对拟合方程作方差分析及显著性检验,响应面因素与水平如表2所示。

表 2 响应面设计因素及水平表

Table 2 Factors and levels used in response surface design

因素水平-101 X 1料液 比(g/mL)1∶21∶2.51∶3 X 2脱脂时间/min101520 X 3脱脂温度/℃506070

1.4 数据处理

每个实验重复处理3 次,以平均值表示,采用软件SPSS 17.0进行数据处理。

2.1 小米米糠稳定化工艺单因素试验结果

2.1.1 水分含量对酸值的影响

图 1 水分含量对贮藏过程中酸值的影响

Fig.1 Effect of moisture content on acid value of waxy millet bran during storage

如图1所示,随着贮藏时间的延长,样品酸值均有所升高,水分含量为23%的样品酸值升高最缓慢,在6 周时间内,仅从10.8 mg KOH/g升至37.5 mg KOH/g,而水分含量为27%的样品则增加到了55 mg KOH/g以上。这是由于水分含量增加到一定程度后,水分吸收微波的能力就到达了极值点,水分吸收微波能量不断蒸发而减少,最后微波的能量就会作用于小米米糠中脂肪等物质,反而加速脂肪的氧化 [22]。综上,选取23%为较佳水分含量。

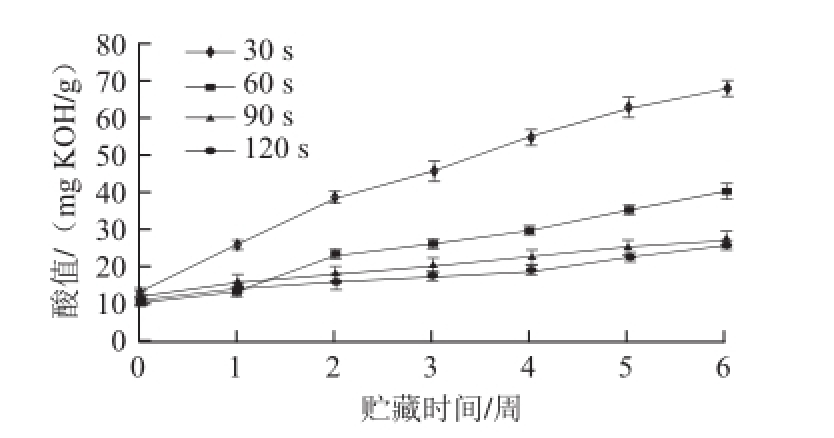

2.1.2 处理时间对酸值的影响

图 2 处理时间对贮藏过程中酸值的影响

Fig.2 Effect of microwave radiation time on acid value of waxy millet bran during storage

如图2所示,贮藏6 周后,处理时间为90 s和120 s的样品酸值升高较缓慢,其酸值小于30 mg KOH/g,处理时间为60 s的样品则达到了40 mg KOH/g,而处理时间为30 s的样品,贮藏5 周时已明显霉变,失去食用价值。可见当处理时间大于90 s时,能够有效抑制脂肪酸值升高。但随着处理时间的延长,小米米糠会产生部分焦糊现象,影响小米米糠的品质,这与严梅荣等 [23]报道米糠的结果一致,而时间过短,则米糠受热升温不足,水分挥发少含量高,易产生霉变。故本试验中选取90s为较佳的微波处理时间。

2.1.3 料层厚度对酸值的影响

图 3 料层厚度对贮藏过程中酸值的影响

Fig.3 Effect of material thickness on fatty acid value during the storage

如图3所示,随着贮藏时间的延长,料层越厚,酸值增长速率越快,6 周后料层厚度为1 cm的样品酸值为37 mg KOH/g,而料层厚度为3 cm的样品酸值达50 mg KOH/g以上。与吴本刚等 [24]研究的米糠料层处理厚度在0.9 cm以上时,过氧化值有明显升高的结果基本一致。考虑料层厚度较小时灭酶效果较优,酸值升高较慢,且料层厚度增大后容易发生焦糊现象等因素,故选取1cm为最佳料层厚度。

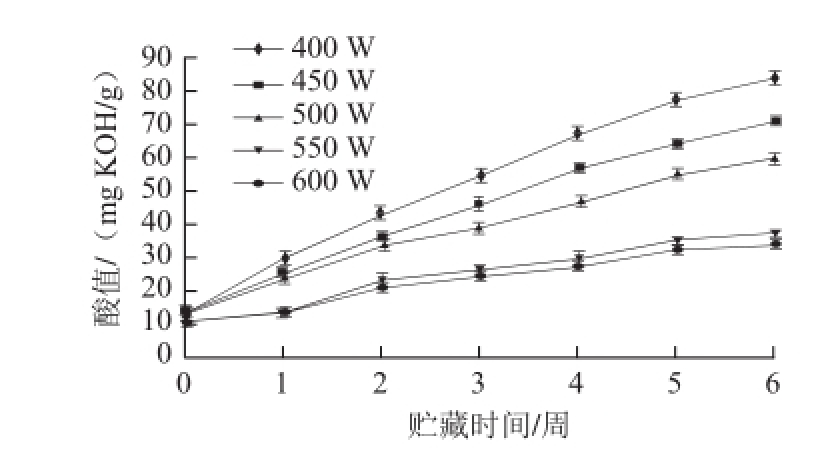

2.1.4 微波功率对酸值的影响

图 4 微波功率对贮藏过程中酸值的影响

Fig.4 Effect of microwave power on acid value of waxy millet bran during storage

如图4所示,随着贮藏时间的延长,样品的酸值明显增加,而微波功率越高,酸值增加越缓慢,当贮藏时间为6 周时,微波处理功率为550 W和600 W的样品酸值小于40 mg KOH/g,而功率400 W的样品酸值则增加到80 mg KOH/g以上。因此,微波功率对脂肪酸值的升高有明显影响 [25],故选取为550 W为较佳微波处理功率。

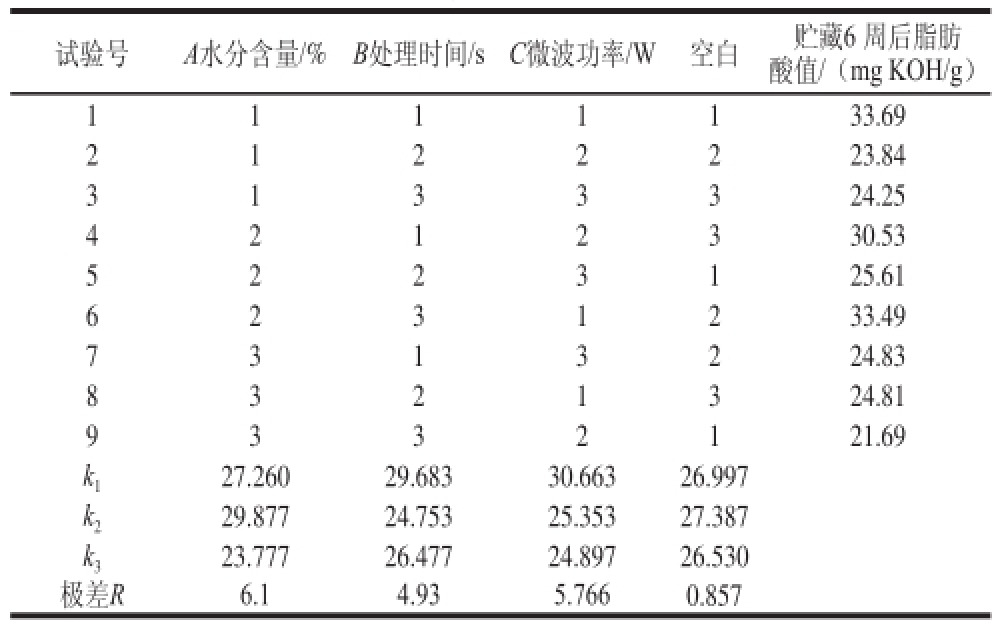

2.2 稳定性最佳工艺条件的正交试验优化

表 3 正交试验设计与结果

Table 3 Orthogonal array design and experimental results

试验号A水分 含量/%B处理时间/sC微波功率/W空白贮藏6 周后脂肪酸值/(mg KOH/g)1 1 1 1133.69 2223.84 3 1 3 3324.25 2 1 2 4 2330.53 5 2 2 3125.61 2 1 6 1233.49 7 3 1 3224.83 2 3 8 1324.81 9 3 3 2121.69 3 2 k 127.26029.68330.66 326.997 k 229.87724.75325.35327.387 k 323.77726.47724.89726.530极差R6.14.93 5.7660.857

由表3可知,以6周后脂肪酸值为指标,水分含量、处理时间和微波功率3 个因素对米糠稳定化的影响主次顺序为:A>C>B,正交试验较优组合为:A 3B 2C 3。这主要由于米糠中的水分子在微波的作用下发生共振,引起分子的摩擦产生热量,使一定厚度的米糠快速吸收微波能量,导致脂肪酶在短时间内受热失活 [26]。进行验证实验,在37 ℃的恒温培养箱中培养6 周后,脂肪酸值上升缓慢,为21.40 mg KOH/g,而空白组的脂肪酸值则高达171.00 mg KOH/g,可见微波加热处理是米糠稳定化的一种有效措施。故确定小米米糠稳定化最优工艺参数为:水分含量27%、处理时间90 s、微波功率600 W、料层厚度1 cm。

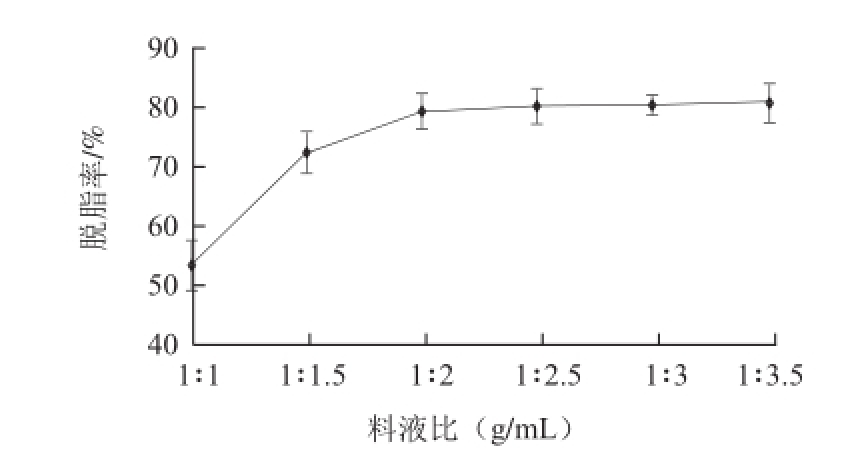

2.3 小米米糠脱脂工艺的单因素试验结果

图 5 料液比对脱脂率的影响

Fig.5 Effect of solid to liquid ratio on degreasing rate of waxy millet bran

图 6 脱脂温度对脱脂率的影响

Fig.6 Effect of temperature on degreasing rate of waxy millet bran

图 7 脱脂时间对脱脂率的影响

Fig.7 Effect of microwave radiation time on degreasing rate of waxy millet bran

图 8 超声功率对脱脂率的影响

Fig.8 Effect of microwave power on degreasing rate of waxy millet bran

图5 ~8为不同条件下各单因素对脱脂效果的影响,由图可知,脱脂率随溶剂用量的增大而增大,当料液比到达1∶2.5后,脱脂率增大趋势减缓,这可能是因为小米米糠中含有大量的膳食纤维、蛋白质及淀粉,其吸水后导致小米米糠具有较强的吸水膨胀能力 [27],溶剂用量过小时,物料变得黏稠,流动性变差,脂肪及一些还原性单糖难以完全浸出;脱脂温度小于70 ℃时,脱脂率随温度的升高而迅速增大,脱脂温度超过70 ℃后,脱脂率反而降低,这是由于温度达到70 ℃时,已接近无水乙醇的沸点温度,如果温度继续上升,无水乙醇开始沸腾,导致油脂分子扩散困难,油脂的浸出效果变差 [28];脱脂时间小于20 min时,脱脂率随着处理时间的延长而增大,而20 min后脱脂率呈现出下降的趋势,这可能是由于浸出20 min时,米糠油已经接近提取完毕,继续延长脱脂时间使无水乙醇长时间受热挥发,导致已经浸出的油脂有少量析出而出现脱脂率下降的现象;经超声波辅助处理后的脱脂率远高于未经超声辅助处理的,这可能是由于超声波的空化效应提高了无水乙醇溶剂的提取能力。而随超声功率的增强脱脂率没有明显的升高,较低的超声功率即可达到提高脱脂率的效果,故选取60 W作为较佳的超声功率,不作为响应面试验分析因素。

2.4 响应面法优化小米米糠脱脂工艺结果

2.4.1 响应面试验结果

在单因素试验结果的基础上,以料液比(X 1)、脱脂时间(X 2)、脱脂温度(X 3)为自变量,以脱脂率(Y)为响应值,进行响应面分析试验,试验结果见表4。

表 4 响应面试验设计方案及结果

Table 4 Response surface design and experimental results

试验号X 1料液比(g/mL)X 2脱脂时间/minX 3脱脂温度/℃Y脱脂率/% 1 1∶2106083.29 21∶3106083.44 3 1∶2206084.78 4 1∶3206087.45 51∶2155081.24 61∶3155083.76 7 1∶2157080.58 81∶3157078.01 91∶2.5105084.43 101∶2.5205085.63 111∶2.5107081.59 121∶2.5207084.31 131∶2.5156090.37 141∶2.5156090.65 151∶2.5156090.97 161∶2.5156091.17 171∶2.5 156090.56

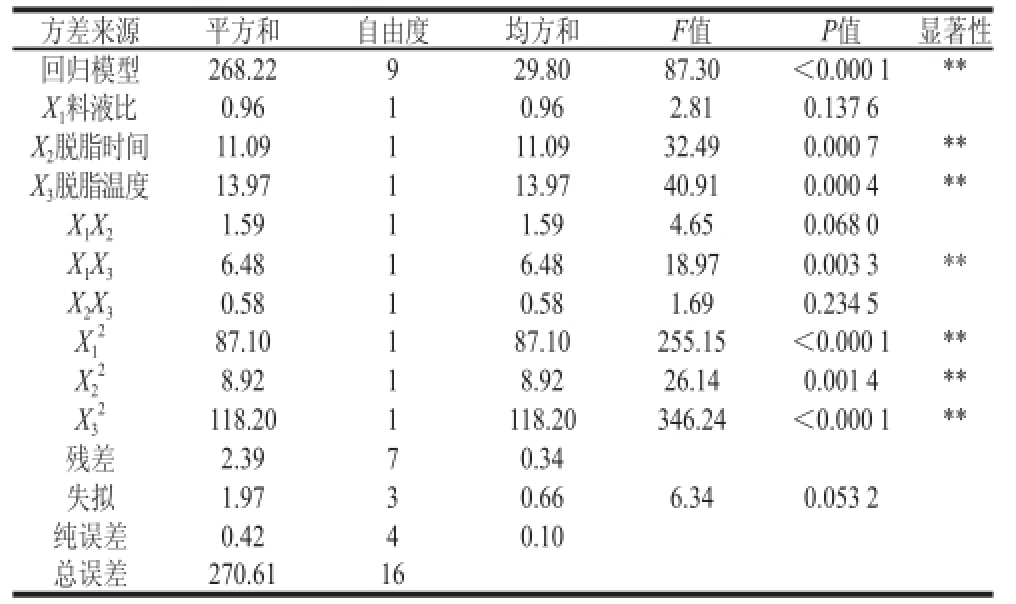

表 5 响应面二次回归模型方差分析表

Table 5 Analysis of variance (ANOVA) of response surface quadratic regression model

注:**.差异极显著,P<0.01;*.差异显著,P<0.05。R

2=0.991 2,

=0.979 8。

=0.979 8。

方差来源平方和自由度均方和F值P值显著性回归模型268.22929.8087.30<0.000 1** X 1料液比0.9610.962.810.137 6 X 2脱脂时间11.09111.0932.490.000 7** X 3脱脂温度13.97113.9740.910.000 4** X 1X 21.5911.594.650.068 0 X 1X 36.4816.4818.970.003 3** X 2X 30.5810.581.690.234 5 X 187.1018 7.10255.15<0.000 1** X2 2 118.201118.20346.24<0.00 0 1**残差2.3970.34失拟1.9730.666.340.053 2纯误差0.4240.10总误差270. 6116 8.9218.9226.140.001 4** X3 22

由表5可知,F值和P值反映了模型方程中每一个系数的重要性,对于某一特定系数,其F值越大,P值越小,说明该系数越重要,对响应值的影响越大。模型中的一次项X

2、X

3都极显著,X

1项不显著,交互项X

1X

3显著,X

1X

2、X

2X

3不显著,二次项

、

、

、

、

极显著,因此各个具体试验因素与响应值均不是简单的线性关系,要达到更好的脱脂效果需要调节脱脂工艺中的脱脂时间、脱脂温度和料液比。

极显著,因此各个具体试验因素与响应值均不是简单的线性关系,要达到更好的脱脂效果需要调节脱脂工艺中的脱脂时间、脱脂温度和料液比。

根据脱脂率所建立的回归模型P<0.000 1是极显著的,并且该回归模型的R 2为0.991 2,模型与实际试验的失拟项P=0.053 2不显著,说明试验拟合较好,试验误差较小,可用该回归方程代替试验真实点对小米米糠的脱脂率进行分析和预测。从表5中可以看出影响脱脂率各因素按影响大小排序依次为:脱脂温度>脱脂时间>料液比。

采用Design-Expert程序对表4所得数据进行回归分析,各因素经过回归拟合后,得回归方程:

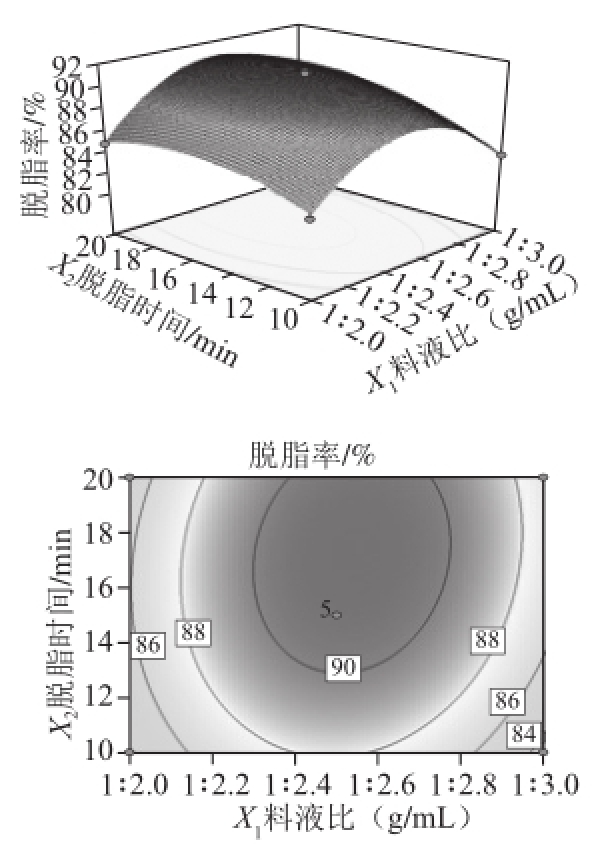

2.4.2 各因素间交互作用对小米米糠脱脂率影响的响应面分析

图 9 脱脂时间和料液比对小米米糠脱脂率影响的响应面和等高线

Fig.9 Response surface and contour plots showing the effect of solid to liquid ratio and degreasing time on degreasing rate of waxy millet bran

如图9所示,在因素脱脂温度最佳时,脱脂率随溶剂用量的增加出现先上升后下降的变化,中间存在一个高响应值范围,因此料液比应控制在1∶2.4~1∶2.6为宜;随脱脂时间的延长,脱脂率同样出现先上升后下降的趋势,但幅度较小,且在脱脂时间的任一水平条件下,随料液比的变化其变化不明显,因此两个因素的交互效应不显著。

图 10 脱脂温度和料液比对小米米糠脱脂率影响的响应面和等高线

Fig.10 Response surface and contour plots showing the effect of solid to liquid ratio and temperature on degreasing rate of waxy millet bran

如图10所示,脱脂时间控制在较优水平时,脱脂率随溶剂用量增加呈现出先上升后下降的趋势;随脱脂温度升高,脱脂率出现相同的现象,且曲线均较陡,说明两个因素对小米米糠的脱脂率交互作用显著。

图 11 脱脂温度和脱脂时间对小米米糠脱脂率影响的响应面和等高线

Fig.11 Response surface and contour plots showing the effect of degreasing time and temperature on degreasing rate of waxy millet bran

如图11所示,料液比控制在较优水平时,随脱脂温度的升高,脱脂率出现先上升后下降的现象,但下降较为缓慢。这是由于温度上升,无水乙醇达到沸点后开始沸腾,使油脂分子扩散困难,油脂的浸出效果变差 [28];脱脂时间延长时,对脱脂率的影响不明显,说明两个因素对小米米糠的脱脂率交互作用不显著。

通过软件进行数据分析,小米米糠脱脂的最佳工艺条件为料液比1∶2.54、脱脂时间17.04 min、脱脂温度58.8℃。在此条件下的脱脂率理论值为91.08%。为了方便实际操作,并尽可能降低能耗,故将实际条件调整为料液比1∶2.5、脱脂时间17 min、脱脂温度59 ℃、超声功率60 W。在此条件下进行脱脂率的验证实验,得出脱脂率为90.89%,与预测理论值误差仅为0.21%,与王大卫等 [29]采用CO 2超临界流体萃取技术得到的脱脂率92.19%这一结果相差不大,说明采用响应面法优化获得超声波辅助脱脂的最佳工艺参数,具有一定的实用价值且工艺简单。

对小米米糠进行微波稳定化工艺研究,选取水分含量、处理时间和微波功率3 个因素进行正交试验,发现对米糠稳定化影响的主次顺序为:水分含量>微波功率>处理时间,确定正交试验最佳组合为:水分含量27%、微波功率600 W、处理时间90 s、料层厚度1 cm。在此条件下,37 ℃恒温培养箱中样品培养6 周后,脂肪酸值为21.40 mg KOH/g,而空白组的脂肪酸值则高达171.00 mg KOH/g,极大地降低了米糠食品在贮藏过程中酸值的含量。

采用响应面法对小米米糠的脱脂工艺进行研究,发现对小米米糠脱脂率的影响顺序为:脱脂温度>脱脂时间>料液比。最佳脱脂工艺组合为:脱脂温度59 ℃、脱脂时间17 min、料液比1∶2.5、超声功率60 W。在此条件下,脱脂率为90.89%,有较好的脱脂效果。

米糠经稳定化和脱脂工艺处理后,可为食品工业提供营养丰富的生产原料,有利于进一步开发米糠的深加工产品,形成米糠综合利用产业链,提高米糠的综合利用价值和经济效益。

参考文献:

[1] 郑红艳. 小米麸皮膳食纤维的提取及成分和功能性质研究[D]. 重庆: 西南大学, 2010.

[2] LIU Jingke, TANG Xia, ZHANG Yuzong, et al. Determination of the volatile composition in brown millet, milled millet and millet bran by gas chromatography/mass spectrometry[J]. Molecules, 2012, 17(3): 2271-2282.

[3] SHAN S, LI Z, NEWTON I P. A novel protein extracted from foxtail millet bran displays anti-carcinogenic effects in human colon cancer cells[J]. Toxicology Letters, 2014, 227(2): 129-138.

[4] 姚惠源, 周素梅, 王立. 米糠与米糠蛋白质的开发与利用[J]. 无锡轻工大学学报, 2002, 21(3): 312-316.

[5] 张绪霞, 许丽娜. 米糠油制取工艺的研究[J]. 中国油脂, 2007, 32(1): 25-28.

[6] 赵陈勇, 王常青, 许洁. 两种提取方法对小米谷糠油中营养成分的影响[J]. 食品科学, 2011, 32(14): 289-292.

[7] BRUNSCHWILER C, HEINE D, KAPPELER S. Direct measurement of rice bran lipase activity for inactivation kinetics and storage stability prediction[J]. Journal of Cereal Science, 2013, 58(2): 272-277.

[8] TABARAKI R, NATEGHI A. Optimization of ultrasonic-assisted extraction of natural antioxidants from rice bran using response surface methodology[J]. Ultrasonics Sonochemistry, 2011, 18(6): 1279-1286.

[9] LILITCHAN S, TANGPRAWAT C, ARYUSUK K. Partial extraction method for the rapid analysis of total lipids and γ-oryzanol contents in rice bran[J]. Food Chemistry, 2008, 106(2): 752-759.

[10] CHOTIMARKORN C, BENJAKUL S, SILALAI N. Antioxidant components and properties of fi ve long-grained rice bran extracts from commercial avai lable cultivars in Thailand[J]. Food Chemistry, 2008, 111(3): 636-641.

[11] AMADOU I, AMZA T, SHI Yonghui. Chemical analysis and antioxidant properties of foxtail millet bran extracts[J]. Sonklanakarin Journal of Science and Technology, 2011, 33(5): 509-515.

[12] MANOSROI A, RUKSIRIWANICH W, ABE M. Biological activities of the rice bran extract and physical characteristics of its entrapment in niosomes by supercritical carbon dioxide fluid[J]. The Journal of Supercritical Fluids, 2010, 54(2): 137-144.

[13] MOONGNGARM A, DAOMUKDA N, KHUMPIKA S. Chemical compositions, phytochemicals, and antioxidant capacity of rice bran, rice bran layer, and rice germ[J]. A PCBEE Procedia, 2012, 2: 73-79.

[14] 严梅荣. 米糠稳定化研究进展[J]. 粮食储藏, 2005, 34(3): 43-46.

[15] CHAIYAKUL S, JAN GCHUD K, JANGCHUD A. Effect of extrusionconditions on physical and chemical properties of high protein glutinous rice-based snack[J]. LWT-Food Science and Technology, 2009, 42(3): 781-787.

[16] 赵旭, 李新 华, 郑煜焱. 米糠稳定化方法的研究现状[J]. 粮食加工, 2007, 31(6): 41-43.

[17] RAMEZANZADEH F M, RAO R M, WINDHAUSER M. Prevention of hydrolytic rancidity in rice bran during storage[J]. Journal of Agricultural and Food Chemis try, 1999, 47(8): 3050-3052.

[18] LIANG Shaohua, YANG Guolong, MA Yuxiang. Chemical characteristics and fatty acid profile of foxtail millet bran oil[J]. Journal of the American Oil Chemis ts’ Society, 2010, 87(1): 63-67.

[19] 严梅荣, 张磊科. 稳定化方法对米糠过氧化物酶活力和抗氧化活性的影响[J]. 粮食储藏, 2012, 41(1): 34-37.

[20] 范馨文. 不同脱脂条件对米糠蛋白提取及结构的影响研究[D]. 大庆: 黑龙江八一农垦大学, 2014.

[21] 卫生部. GB/T 5510—2011 粮油检验: 粮食、油料脂肪酸值测定[S].北京: 中国标准出版社, 2011.

[22] 耿然, 周红玉, 侯彩云. 米糠稳定化方法的实验研究[J]. 食品科技, 2006, 31(2): 120-122.

[23] 严梅荣, 顾华孝. 微波加热稳定米糠研究[J]. 中国粮油学报, 2002, 17(4): 28-31.

[24] 吴本刚, 何荣海, 潘忠礼. 米糠微波灭酶及提油工艺研究[J]. 食品工业科技, 201 1, 32(10): 298-301.

[25] 孙明, 严梅荣, 陈菁. 微波加热不同水分米糠对其储藏和功能性质的影响[J]. 食品科学, 2006, 27(9): 76-79.

[26] 张磊科. 酶法和微波稳定米糠研究[D]. 南京: 南京财经大学, 2012.

[27] 李伦, 张辉, 王兴国, 等. 超微粉碎对脱脂米糠膳食纤维理化特性及组成成分的影响[J]. 中国油脂, 2009, 34(2): 56-59.

[28] 赵国志, 刘喜亮, 刘智锋. 油脂浸出新工艺研究[J]. 粮食与油脂, 2004(8): 6-8.

[29] 王大为, 周清涛, 丰艳. 响应面法优化米糠超临界流体脱脂工艺[J].食品科学, 2010, 31(20): 215-219.

Stabilization and Degreasing of Waxy Millet Bran from Chongqing

JIANG Yong

1, WANG Youguo

2, LIANG Yexing

1, ZHONG Geng

1,3,*

(1. College of Food Science, Southwest University, Chongqing 400716, China; 2. Chongqing Yingqi Oil Camellia Industry Development Co. Ltd., Chongqing 400716, China; 3. Chongqing Special Food Engineering Technology Research Center, Chongqing 400716, China)

Abstract:The stabilization of waxy millet bran from Chongqing was conducted by microwave heating. The effects of millet bran moisture content, microwave power and radiation time on acid value after 6-week storage were explored using an orthogonal array design to optimize the three factors. The results indicated that a microwave power of 600 W and a radiation time of 90 s were found to be optimal for the stabilization of a 1 cm thick layer of waxy millet bran with 27% moisture content. After 6 weeks of storage at 37 ℃, the resulting product showed an acid value of 21.40 mg KOH/g, far lower than that of the control group (171.00 mg KOH/g). The optimal conditions for degreasing waxy millet bran determined by response surface methodology were 59 ℃, 17 min, 1:2.5 (g/mL) and 60 W for temperature, time, solid-to-liquid ratio and ultrasonic power, respectively. Under these conditions, the degreasing rate of waxy millet bran was 90.89%.

Key words:millet bran; stabilization; degreasing; optimization

中图分类号:TS224.2

文献标志码:A

文章编号:1002-6630(2015)08-0054-07

doi:10.7506/spkx1002-6630-201508010

收稿日期:2014-09-26

基金项目:重庆市科技攻关计划项目(cstc2012gg-yyjs00002)

作者简介:蒋勇(1990—),男,硕士研究生,主要从事粮食、油脂及植物蛋白工程研究。E-mail:276621167@qq.com

*通信作者:钟耕(1964—),男,教授,博士,主要从事粮油食品加工及天然产物开发的研究与教学。

E-mail:zhongdg@126.com