陈文敏,彭星星,马 婷,杨泽龙,徐怀德*

(西北农林科技大学食品科学与工程学院,陕西 杨凌 712 100)

摘 要:为提高红枣干燥品质,减少干燥时间,以干燥时间为响应值,响应面优化得到红枣中短波红外干燥前超声处理条件为:频率40 kHz、时间40 min、功率350 W。最优超声处理后中短波红外干燥红枣至其干基含水率约为40%时所需干燥时间为9.55 h;未超声处理中短波红外干燥需13.33 h;传统热风干燥需17.13 h。扫描电镜观察红枣果皮,超声处理40 min使果皮表面产生大量裂缝,表皮层变薄,仅38.8 μm,表皮层和亚表皮层易分离,利于干燥过程中水分扩散,显著缩短中短波红外干燥时间。红枣超声处理后中短波红外干燥的干制品品质显著优于未超声处理红外干燥,极显著优于传统热风干燥。最优超声处理条件结合中短波红外干燥,所得干制品在3 种处理方式中总VC、总酚、总黄酮含 量最高,糖酸比最高,色泽最优,能耗最少,是适合红枣干燥的技术方法。

关键词:超声波处理;中短波红外干燥;红枣;时间;品质

红枣是鼠李科枣属植物枣树的成熟果实,是药食同源的营养果品,具有很高的食用价值和药用价值 [1-4]。我国红枣的产量占世界总产量95%左右,占近100%的国际贸易市场,红枣总产量的95%以上被制成干枣,使其适宜于保藏销售和后续加工 [5]。

红枣含水量很高,收获期短,鲜红枣采后在自然条件下存放仅有几天的鲜脆期,果肉会很快变褐或霉烂。由于不能及时干燥而使霉变腐烂加剧,每年鲜红枣因腐烂损失高达20%~30%,因此红枣的干制尤为重要 [3-4]。大多数红枣的干制在枣农的庭院晒干和晾干。易受干燥天气影响、卫生条件差、干燥时间长,成品率低,产品品质差。人工烘房干燥红枣受热不均,褐变严重;干燥劳动强度大,烘干过程多燃烧煤和农作物秸秆,污染环境,烘干过程中温湿度等工作参数自动化监控精度差,速度慢,不能满足红枣快速干燥的需求。红枣真空冷冻干燥耗能高,设备造价昂贵,微波干燥法易使红枣果皮褐变和裂果 [6-8],远红外红枣干燥时间长,能耗也高 [9-11]。

中短波红外干燥是利用1~4 μm的红外线,基于水分吸收红外辐射的特性,使物料得以快速干燥。短波穿透性比长波有较大优势,因此对厚一点的物料用中短波加热干燥效果更好 [11-12]。中短波红外干燥的热效率高,热损失小,加热引起食物材料的变化损失小,产品品质好。王洪彩等 [12]用中短波红外干燥香菇,干燥时间显著缩短,品质明显优于热风干燥产品。

超声波是频率大于20 kHz的声波,它具有减小水分转移阻力、增加水分扩散通道,加快干燥速率、缩短干燥时间,在水中超声波处理达到清洗的目的 [13-18]。Anetr等 [14]用超声波分别对蘑菇,孢子甘蓝和花椰菜进行预处理,均明显提高了干燥速率。Fabiano-Blanco等 [15]用超声波对香蕉进行预处理,然后进行热风干燥,干燥时间缩短。中短波红外干燥前应用超声预处理的方法未见相关研究报道,故本实验将此方法应用于红枣干燥中,以期为红枣干燥生产提供技术依据。

1.1 材料与试剂

以清涧木枣(初始干基含水率为96%左右)为试验材料。采自陕西省清涧县解家沟镇,选择果面全红、大小(短径约3.8 cm,长径约为7.5 cm)、形状一致的果实。

芦丁(纯度≥95%) 国药集团化学试剂有限公司;抗坏血酸(纯度≥99.7%) 天津博迪化工股份有限公司;Folin-Ciocalteu试剂 美国Sigma公司;其他试剂均为分析纯。

1.2 仪器与设备

SB-500DTY型超声波扫频清洗机 宁波新芝生物科技股份有限公司;STC型中短波红外干燥设备 秦州圣泰科红外科技有限公司;UV-mini1240型紫外-可见分光光度计 日本岛津公司;DHG-9123A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;ALC-210.3型电子分析天平 赛多利斯艾科勒公司;JSM-6360LV型扫描电镜 日本电子公司; WSC-S测色色差计 上海精密科学仪器有限公司。

1.3 方法

1.3.1 干燥条件设置

中短波红外干燥:根据前期预实验,设置中短波红外干燥温度50 ℃、功率1 125 W、风机风速4.5 m/s,将红枣干燥至干基含水率为40%左右。

传统分段热风干燥:先将红枣60 ℃干燥至干基含水率不大于66%,再将红枣50 ℃干燥至干基含水率为40%左右 [19]。

1.3.2 超声波预处理单因素试验

分别设置超声频率25、28、40、59 kHz,超声功率300、350、400、450 W,处理时间20、40、60、80 min,进行单因素试验,每个处理组300 g红枣,除单因素条件外其余条件严格保持一致。将果实置于超声波扫频清洗机水浴中处理,水循环处理温度控制在20 ℃左右。

1.3.3 超声波预处理响应面分析试验

在单因素试验基础上,以超声处理后中短波红外干燥红枣至其干基含水率约为40%时所需时间为响应值,设计三因素三水平响应面分析。

1.3.4 电镜扫描

将鲜红枣分别在超声处理温度20 ℃、超声频率40 kHz、功率350 W的条件下,用超声处理20、40、60 min,同时设未处理对照,通过环境扫描电镜对超声处理后的红枣果皮进行电镜扫描,在较高倍数和较低倍数下观察不同超声处理条件对红枣果皮微结构的影响。

1.3.5 指标的测定

1.3.5.1 干基含水率的计算

式中:M t为样品干制至t时刻的干基含水率/%;m t为样品干制至t时刻的质量/kg;m g为样品干物质质量/kg。1.3.5.2 能量消耗

按单位能耗去除的水分质量计算,计算见公式(2):

式中:N为单位能耗除湿量/(g/(kW·h));G为去除水分的质量/g;W为额定输入功率/kW;T为总干燥时间/h [19]。

1.3.5.3 果皮厚度的测量

取红枣赤道附近的果皮,得到的果皮上无果肉附着。将20 片取得的果皮叠加在一起,用游标卡尺测量厚度,每次实验重复3 次;色差值的测定 [20]:以仪器白板色泽为标准,用色差计测定明度指数L*值(L*=0表示黑色;L*=100表示白色)、彩度指数a*(正数代表红色,负数代表绿色)和b*(正数代表黄色,负数代表蓝色)。使用色差计进行6 次测定,取平均值,来反映不同干燥方法干燥的红枣色泽的变化。

1.3.5.4 其他指标测定

VC含量:按照GB/T 5009.86—2003《蔬菜、水果及其制品中总抗坏血酸的测定》中2,4-二硝基苯肼比色法进行测定;总黄酮含量:采用NaNO 2-Al(NO 3) 3比色法 [21];总多酚:采用Folin-Ciocaileu比色法 [22];总糖含量:采用3,5-二硝基水杨酸法 [19];可滴定酸含量:采用酸碱滴定法;可溶性固形物含量:采用手持糖度仪测定。

1.4 数据分析

用SPSS 18.0软件进行方差分析,对影响显著的指标进行邓肯新复极差法多重比较,显著性水平设为P<0.05,数据均以±s表示。

2.1 超声处理条件优化试验结果

2.1.1 超声处理时间对红枣中短波红外干燥时间的影响

图 1 超声处理时间对红枣中短波红外干燥时间的影响

Fig.1 Effects of ultrasonic pretreatment time on the drying time of jujube by medium- and short-wavelength infrared radiation

图1 表示超声频率40 kHz、超声功率350 W时,不同超声处理时间对红枣中短波红外干燥至其干基含水率约为40%所需时间的影响。由图1可知,经超声处理40 min的红枣中短波红外干燥至终点所需的时间最短为9.5 h,而未超声处理(对照组)、超声20、60、80min干燥时间分别延长了40%、24%、18%、19%。超声40 min内,中短波红外干燥红枣的干燥时间随超声时间的延长而减短;超声超过40 min,干燥时间反而延长。这是由于过长的超声时间可能导致枣皮组织反复受到较强压缩和拉伸作用,形成海绵状结构在一定程度上被叠加,使果皮裂缝变小,果皮变厚,使干燥时间延长 [16-17]。由图1可得,40 min超声处理中短波红外干燥红枣时间显著缩短。

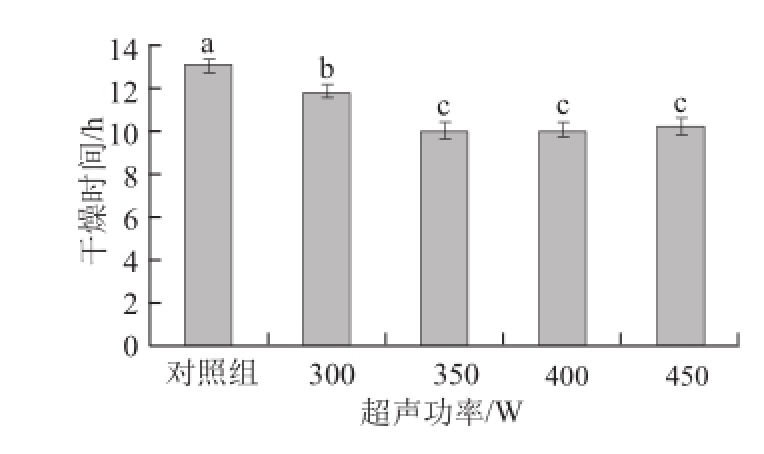

2.1.2 超声功率对红枣中短波红外干燥时间的影响

图2表示超声频率40 kHz、超声时间40 min时,不同超声处理功率对红枣中短波红外干燥至其干基含水率约为40%所需时间的影响。由图3可知,超声功率350 W时,红枣中短波红外干燥至终点时间较300 W时显著减少。但功率超过350 W后,增加超声功率已经不能对中短波红外干燥红枣的干燥时间产生显著影响。因此,选择合适的超声功率为350 W。

图 2 超声功率对红枣中短波红外干燥时间的影响

Fig.2 Effects of ultrasonic power on the drying time of jujube by medium- and short-wavelength infrared radiation

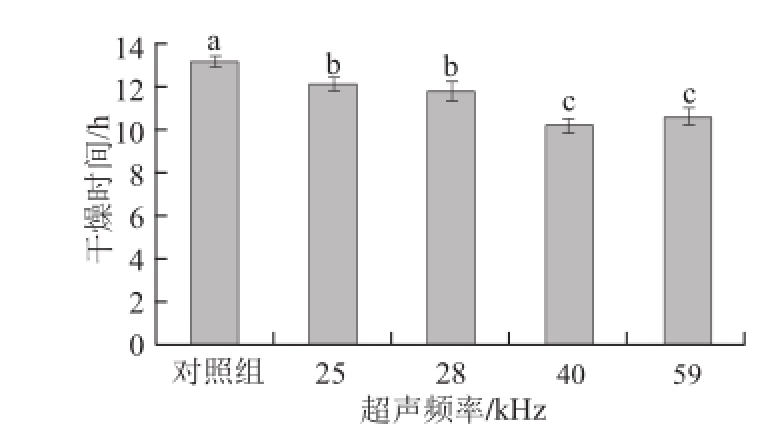

2.1.3 超声频率对红枣中短波红外干燥时间的影响

图3表示超声功率350 W、超声时间40 min时,不同超声处理频率对红枣中短波红外干燥至其干基含水率约为40%所需时间的影响。

图 3 超声频率对红枣中短波红外干燥时间的影响

Fig.3 Effects of ultrasonic frequency on the drying time of jujube by medium- and short-wavelength infrared radiation

由图3可知,超声频率为40 kHz,红枣中短波红外干燥至终点所需时间最短为10.2 h。当超声频率为59 kHz时,红枣干燥至终点所需时间为10.8 h,表明较高的超声频率对于提高红枣干燥效率无显著作用。这是由于,过高的超声频率可能导致红枣内部形成海绵状结构,使干燥时间延长 [16-17]。因此,选择合适的超声频率为40 kHz。

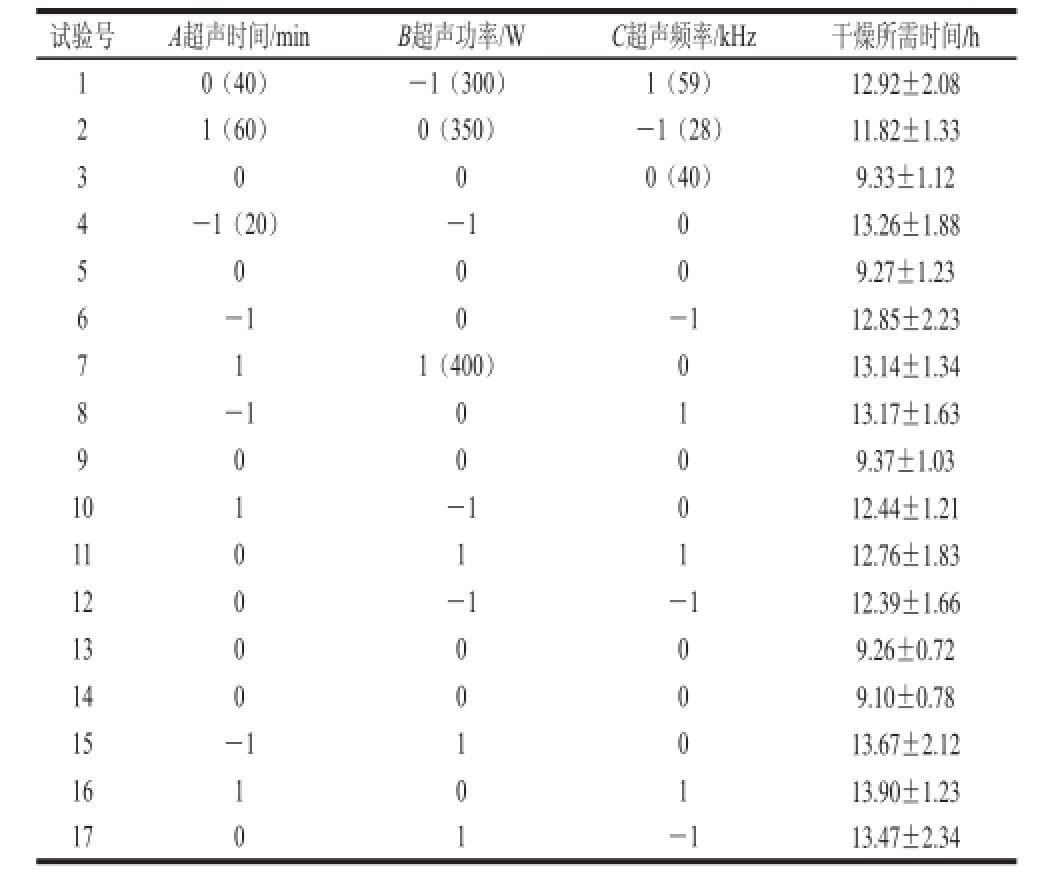

2.1.4 超声波处理响应面分析试验结果

对表1进行分析,得到各个因素与红枣中短波红外干燥时间之间的多元二次回归方程如下:

Y=9.22-0.27A+0.25B+0.20C+0.075AB+0.28AC-0.33BC+1.88A 2+1.98B 2+1.63C 2

表 1 响应面分析试验设计及结果

Table 1 Experimental design and results for response surface analysis

试验号A超声时间/minB超声功率/WC超声频率/kHz干燥所需时间/h 10(40)-1(300)1(59)12.92±2.08 21(60)0(350)-1(28)11.82±1.33 3 0 0 0(40)9.33±1.12 4-1(20)-1013.26±1.88 5 0 0 0 9.27±1.23 6 -10-112.85±2.23 7 1 1(400)013.14±1.34 8 -10113.17±1.63 9 0 0 0 9.37±1.03 101-1012.44±1.21 1101112.76±1.83 120-1-112.39±1.66 130009.26±0.72 140009.10±0.78 15-11013.67±2.12 1610113.90±1.23 1701-113.47±2.34

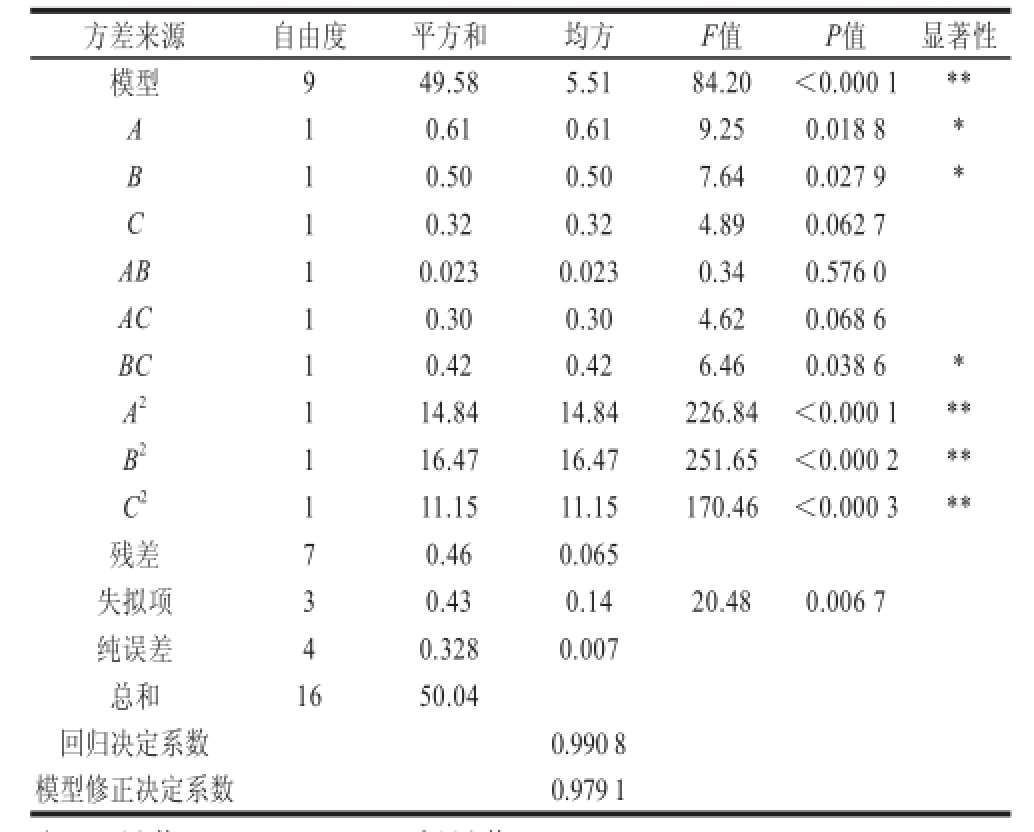

表 2 回归模型方差分析Table 2 Analysis of variance for response surface quadratic regression model

Table 2 Analysis of variance for response surface quadratic regression model

注:*.显著(P<0.05);**.极显著(P<0.01)。

方差来源自由度平方和均方F值P值显著性模型949.585.5184.20<0.000 1** A 10.610.619.250.018 8* B 10.500.507.640.027 9* C 10.320.324.890.062 7 AB10.0230.0230.340.576 0 AC10.300.304.620.068 6 BC10.420.426.460.038 6* A 2114.8414.84226.84<0.000 1** B 2116.4716.47251.65<0.000 2** C 2111.1511.15170.46<0.000 3**残差70.460.065失拟项30.430.1420.480.006 7纯误差40.3280.007总和1650.04回归决定系数0.990 8模型修正决定系数0.979 1

由表2看出,模型的F值为33.47,P<0.0001,表明模型方程极显著,用该二次回归模型可以预测不同超声处理后中短波红外干燥红枣至终点所需时间,具有统计学意义。R

2=0.990 8则表明此模型的预测值与实际值之间拟合度良好;校正决定系数

=0.979 1,说明97.91%的干燥时间变异可由此回归模型解释。失拟项的F值达到20.48,P值为0.0067,说明失拟项显著,容易造成预测值与试验值之间存在较大误差。这可能由于挑选红枣时不可完全避免的个体大小差异等造成。A(超声时间)及B(超声功率)影响显著,而C(超声频率)影响不显著,且对模型影响程度为A>B>C。二次项对干燥时间影响均是极显著的,表明各因素对超声处理后中短波红外干燥红枣至终点所需时间的影响不是简单的线性关系,由表2所建立的二次回归模型能很好地解释各因素对干燥时间的影响。

=0.979 1,说明97.91%的干燥时间变异可由此回归模型解释。失拟项的F值达到20.48,P值为0.0067,说明失拟项显著,容易造成预测值与试验值之间存在较大误差。这可能由于挑选红枣时不可完全避免的个体大小差异等造成。A(超声时间)及B(超声功率)影响显著,而C(超声频率)影响不显著,且对模型影响程度为A>B>C。二次项对干燥时间影响均是极显著的,表明各因素对超声处理后中短波红外干燥红枣至终点所需时间的影响不是简单的线性关系,由表2所建立的二次回归模型能很好地解释各因素对干燥时间的影响。

响应面分析得到的超声处理优化条件为:超声频率38 kHz、超声时间42 min、超声功率346 W;在此优化条件下超声处理后中短波红外干燥红枣至终点所需时间的预测值为9.2 h。验证实验所得的实际值为9.5 h,预测值与验证值之间的相对偏差小于5%。因此,采用响应面分析得到的超声处理优化条件参数准确可靠。但考虑到实际情况将超声处理条件修正为超声频率40 kHz、超声时间40 min、超声功率350 W,在此条件下超声处理后中短波红外干燥红枣至其干基含水率约为40%时所需时间为9.5 h,与最优超声处理条件下的干燥时间一样,因此,将最优超声处理条件修正为超声频率40 kHz、超声时间40 min、超声功率350 W。

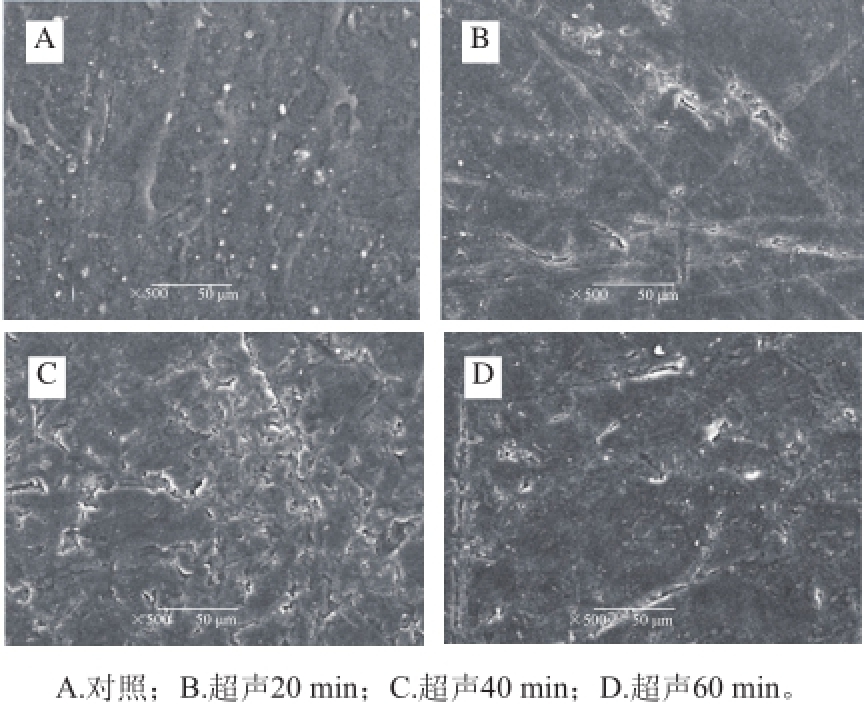

图 4 不同超声处理时间红枣果皮细胞电镜扫描图(×500)

Fig.4 Scanning electron microscopic (SEM) observation of jujube peel cells subjected to ultrasonic pretreatment for different durations (× 500)

图 5 不同超声处理时间下红枣果皮细胞电镜扫描图(×1 500)

Fig.5 Scanning electron microscopic observation of jujube peel cells subjected to ultrasonic pretreatment for different durations (× 1 500)

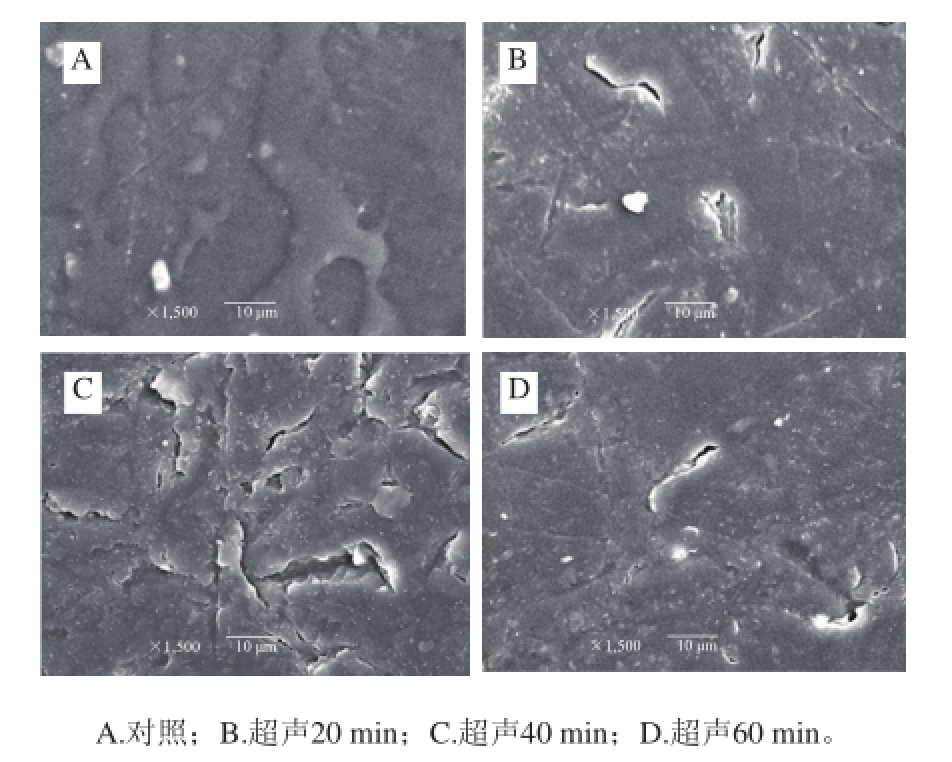

图 6 不同超声处理时间下红枣果皮横切面电镜扫描图(×500)

Fig.6 Cross-sectional SEM observation of jujube peel subjected to ultrasonic pretreatment for different durations (× 500)

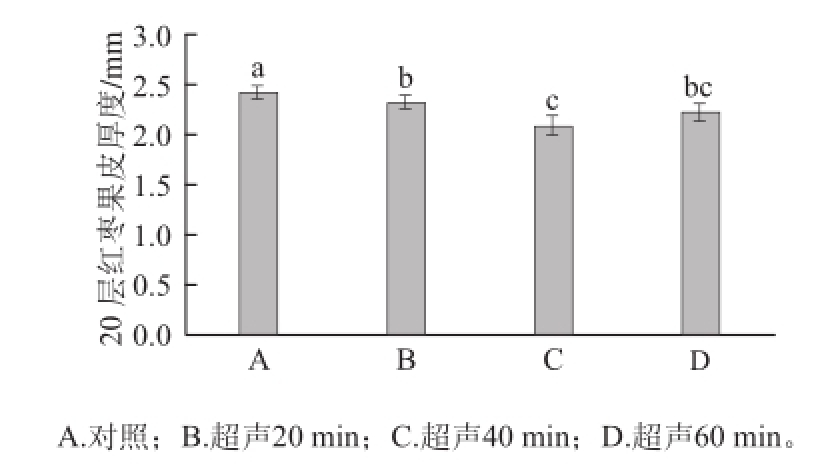

2.2 超声处理对红枣果皮结构的影响次是超声20 min和60 min,未超声处理的红枣果皮最厚,与500 倍电镜观测到的结论一致。

2.3 不同干燥方法对红枣干燥时间和能耗的影响

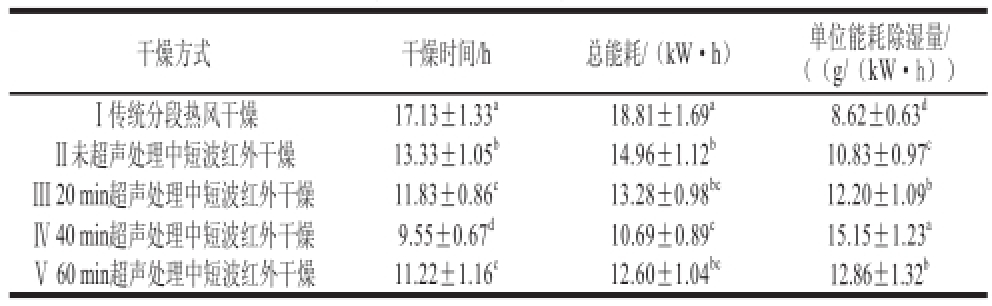

表 3 红枣干燥方式对时间和能耗的影响

Table 3 Energy consumption and drying time of jujube products treated by different drying methods

注:同列肩标不同小写字母表示组间有显著性差异(P<0.05)。下同。

干燥方式干燥时间/h总能耗/(kW·h)单位能耗除湿量/((g/(kW·h))Ⅰ传统分段热风干燥17.13±1.33 a18.81±1.69 a8.62±0.63 dⅡ未超声处理中短波红外干燥13.33±1.05 b14.96±1.12 b10.83±0.97 cⅢ 20 min超声处理中短波红外干燥11.83±0.86 c13.28±0.98 bc12.20±1.09 bⅣ 40 min超声处理中短波红外干燥9.55±0.67 d10.69±0.89 c15.15±1.23 aⅤ 60 min超声处理中短波红外干燥11.22±1.16 c12.60±1.04 bc12.86±1.32 b

从图4(500 倍)、5(1 500 倍)可以看出,超声处理使果皮表面产生了大量的裂缝,裂缝的数量和大小与处理时间有一定关系。超声40 min的红枣果皮裂缝数量最多且最大;超声60 min的果皮相对于超声40 min,产生的裂缝数量没有增加且裂缝变小。超声20 min形成的裂缝数量较少、孔径较小;未经超声处理红枣的果皮没有任何裂缝。从图6(500倍)可以看出,未经超声的红枣表皮层和亚表皮层紧密结合在一起,不易分离,且表皮层最厚,达到55.7 μm;超声40 min的红枣表皮层和亚表皮层易分离,且表皮层最薄,仅38.8 μm;超声20、60 min的红枣果皮的表皮层和亚表皮层不及超声40 min的易分离,且表皮层较厚,分别为48.8、45.9 μm。超声处理改变了红枣果皮的细胞,使其在果皮表面产生大量裂缝,利于水分从内部扩散出来,从而减少随后进行的中短波干燥时间。同时红枣果皮经过超声波处理后变薄,进一步较少了干燥时间。

图 7 不同超声处理时间的20层红枣果皮厚度

Fig.7 The thickness of 20 layers of jujube peel subjected to ultrasonic pretreatment for different durations

干燥时间和能耗是评价干燥工艺的一个重要指标,从表3可得,传统分段热风干燥红枣至终点需时最长为17.13 h,能量消耗最大为18.81kW·h,单位能耗除湿量最低8.62 g/(kW·h);未超声处理中短波红外干燥至相同条件需13.33 h,能量消耗为14.96kW·h,单位能耗除湿量为10.83 g/(kW·h);超声处理40 min中短波红外干燥仅需时9.55 h,相较于传统分段热风干燥能量消耗节约了43.2%,单位能耗除湿量提高了6.53 g/(kW·h)。这是由于中短波红外干燥发出1~4 μm的中短波红外线,红外辐射频率与物料内部分子热运动频率相匹配,将光能转化为热能,且物料内部水分迁移方向和热扩散方向相同,从而使物料得以快速干燥 [6]。因中短波穿透性强,红外线能穿过物料表面辐射到物料内部,因此对厚一点的物料更适合用中短波干燥,与传统干燥方法相比显著提高了红枣的干燥效率。在中短波红外干燥红枣前引入超声预处理,由前面的电镜扫描结果可看出,超声使红枣果皮产生大量裂缝且使其变薄,有利于水分从内部扩散出来,从而加快干燥速率、缩短干燥时间。

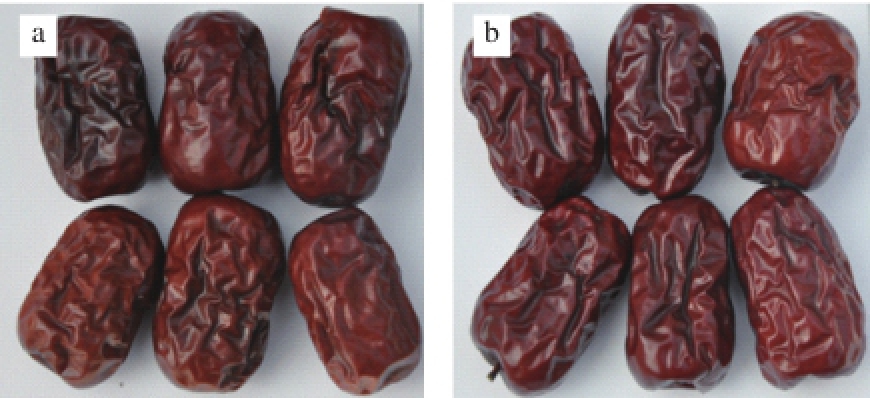

2.4 不同干燥方法对红枣外观品质的影响

红枣的感官品质即色泽、形状等因素在一定程度上决定了销售市场 [20]。从图8可看出,40 min超声处理后中短波红外干燥的红枣更符合消费者心理,果实收缩较小,颜色最鲜艳。未超声处理中短波红外干燥的红枣果肉收缩较严重,部分果皮呈黑褐色。传统分段热风干燥的红枣,果实收缩最严重,果皮褐变严重,外观品质最差。

用游标卡尺测20 层不同超声处理时间下红枣果皮厚度,从图7可以看出,不同超声处理时间的红枣果皮厚度存在显著差异。红枣经超声处理40 min后果皮最薄,其

图 8 不同干燥方法对红枣外观品质影响

Fig.8 Effects of different drying methods on the appearance of dried jujube

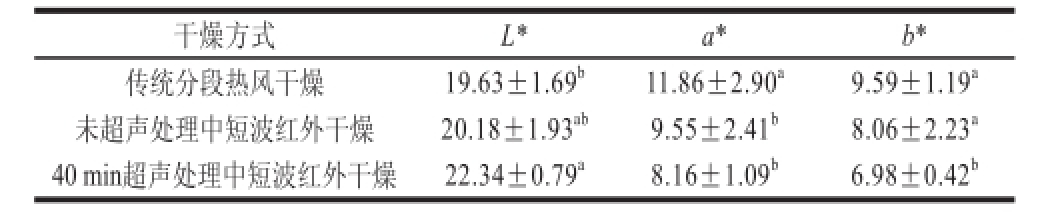

表 4 不同干燥方法对红枣色泽的影响

Table 4 Effects of different drying methods on the color of dried jujube

干燥方式L*a*b*传统分段热风干燥19.63±1.69 b11.86±2.90 a9.59±1.19 a未超声处理中短波红外干燥20.18±1.93 ab9.55±2.41 b8.06±2.23 a40 min超声处理中短波红外干燥22.34±0.79 a8.16±1.09 b6.98±0.42 b

由表4可知,40 min超声处理后中短波红外干燥的红枣L*值最大,a*和b*值偏低,亮度最大,色泽良好。未超声处理中短波红外干燥的红枣a*和b*值较高,L*值较小,色泽较暗。传统分段热风干燥的红枣L*值最小,a*和b*值偏高,色泽最暗。图8与表4结论一致,产生原因是红枣干燥时间越长,美拉德反应、焦糖化反应以及抗坏血酸氧化引起的非酶褐变程度越严重。

2.5 不同干燥方法对红枣的品质影响

表 5 不同干燥方法对红枣品质的影响

Table 5 Effects of different drying methods on the quality of dried jujube

总VC含量/(mg/100 g)Ⅰ传统分段热风干燥54.83±0.08 b41.71±0.76 c0.97±0.09 a43.00 d92.41±1.36 c183.22±4.12 c69.74±4.16 bⅡ未超声处理中短波红外干燥61.33±0.12 c48.26±0.84 d0.76±0.04 b63.94 c123.52±0.83 b200.64±7.23 c59.26±2.26 cⅢ 20 min超声处理中短波红外干燥63.40±0.29 b53.32±0.67 b0.70±0.02 bc76.00 b162.93±2.75 a388.65±10.27 b61.64±3.28 bcⅣ 40 min超声处理中短波红外干燥67.33±0.17 a55.43±1.55 a0.63±0.05 c87.78 a172.34±2.24 a437.03±13.28 a89.84±4.24 aⅤ 60 min超声处理中短波红外干燥60.30±0.19 c46.31±0.43 e0.78±0.08 b69.10 bc168.52±2.88 a424.63±14.07 ab70.14±3.14 b干燥方法可溶性固形物含量/%总糖含量/%总酸含量/%糖酸比总黄酮含量/(mg/100 g)总酚含量/(mg/100 g)

从表5可知,不同干燥方式下的红枣可溶性固形物含量顺序为:Ⅳ>Ⅲ>Ⅱ>Ⅴ>Ⅰ,与总糖含量排列顺序一致,红枣中总糖含量与可溶性固形物含量具有显著相关性,相关系数为0.972。果蔬在干燥过程葡萄糖和果糖等极易分解和焦化,越长的干燥时间,糖类物质和可溶性固形物损失越严重 [4]。红枣中总酸含量排列为:Ⅰ>Ⅴ>Ⅱ>Ⅲ>Ⅳ,超声处理40 min后中短波红外干燥所得红枣的总酸含量为0.63%,未超声处理中短波红外干燥所得红枣的总酸含量为0.76%,传统分段热风干燥所得红枣的总酸含量最高为0.97%,这是由于较长的干燥过程,氨基酸上的氨基较多的参与美拉德反应,使红枣中氨基基团减少,总酸含量增高 [1]。这也导致40 min超声处理后中短波红外干燥的红枣糖酸比最高,达到87.78,口感较甜,感官品质好,消费者更易接受,而分段热风干燥的红枣糖酸比最低,为43.00,口感微酸。

干燥过程会造成红枣部分水溶性维生素的破坏,其中VC极易损失,受温度、水分活度等影响发生降解 [23-24]。从表5可知,40 min超声处理后中短波红外干燥红枣的总VC含量为89.84 mg/100 g,显著高于其他干燥方式。这是由于VC受干燥时间影响显著,越短的干燥时间,VC保留率越高。

红枣中的黄酮和酚类物质极富生物活性,对其营养价值和保健功能具有重要意义 [2-3]。从表5可知,超声处理后中短波红外干燥的红枣总黄酮、总酚含量(其中超声处理40 min的总黄酮、总酚含量最高,分别达到172.34、437.03 mg/100 g)显著高于未超声处理后中短波红外干燥的红枣(总黄酮含量为123.52 mg/100 g、总酚含量为200.64 mg/100 g),传统分段热风干燥总黄酮、总酚含量(分别为92.41、183.22 mg/100 g)最低。这是由于较短的干燥时间下,较少的酚类物质氧化,总黄酮、总酚的破坏会减少 [21-22]。

响应面分析得到的超声处理优化条件为:超声频率40 kHz、超声处理时间40 min、超声功率350 W,红枣干燥至干基含水率为40%时所需干燥时间为9.55 h,未超声处理红枣所用时间需13.33 h,而用传统分段热风干燥则需要17.13 h,超声处理能够有效缩短中短波红外干燥红枣的干燥时间,中短波红外干燥干燥效率优于传统分段热风干燥。

不同超声处理时间红枣果皮厚度存在显著差异,超声处理使红枣果皮表面产生大量裂缝,并使其变薄,其中经超声处理40 min后果皮最薄,有利于干燥过程中的水分扩散。超声处理改变果皮细胞结构,有效缩短中短波红外干燥红枣的时间。

对比不同干燥方法,在超声时间40 min、超声频率40 kHz、超声功率350 W条件下超声处理新鲜红枣,之后温度50 ℃、功率1 125 W、风速4.5 m/s的条件下中短波红外干燥红枣,其干制品总可溶固形物、总糖、总VC、总酚、总黄酮含量最高,总酸含量最低,色泽最优,干燥时间最短,能耗最少,是最优的超声处理中短波红外干燥工艺。

参考文献:

[1] FANG Shuzheng, WANG Zhengfu, HU Xiaosong, et al. Hotair drying of whole fruit Chinese jujube (Zizyphus jujube Miller): physicochemical properties of dried products[J]. Food Science and Technology, 2009, 44(9): 1415-1421.

[2] GAO Qinghan, WU Chunsen, YU Jingang, et al. Texturalcharacteristic, antioxidant activity, sugar, organic acid, and phenolic profiles of 10 promising jujube[J]. Journal of Food Science, 2012, 77(11): 1218-1225.

[3] GAO Qinghan, WU Pute, LIU Jiaren, et al. Physico-chemical properties and antioxidant capacity of different jujube (Ziziphus jujuba Mill.) cultivars grown in loess plateau of China[J]. Scientia Horticulturae, 2011, 130(1): 67-72.

[4] GAO Qinghan, WU Chunsen, WANG Min, et al. Effect of drying of jujubes (Ziziphus jujuba Mill.) on the contents of sugars, organic acids, α-tocopherol, β-carotene, and phenolic compounds[J]. Journal of Agricultural and Food Chemistry, 2012, 60(38): 9642-9648.

[5] 曹有福, 李树君, 赵凤敏. 我国红枣开发加工现状、问题及对策[J].包装与食品机械, 2009, 27(4): 46-49.

[6] NANTAWAN T, HASAYA N. Characterization of hot air drying and microwave vacuum drying of fingerroot (Boesenbergia pandurata)[J]. Food Science and Technology, 2011, 46(3): 601-607.

[7] FANG Shuzheng, WANG Zhengfu, HU Xiaosong, et al. Shrinkage and quality characteristics of whole fruit of Chinese jujube (Zizyphus jujube Miller) in microwave drying[J]. Food Science and Technology, 2010, 45(12): 2463-2469.

[8] ILKNUR A. Microwave, air and combined microwave-air-drying parameters of pumpkin slices[J]. Food Science and Technology, 2007, 40(8): 1445-1451.

[9] MIHOUBI D, TIMOUMI S, ZAGOUBA F. Modeling of convective drying of carrot slices with IR heat source[J]. Chemical Engineering and Processing, 2009, 48: 808-815.

[10] SWASDISEVI T, DEVAHASTIN S, SA-ADCHOM P, et a1. Mathematical modeling of combined far-infrared and vacuum drying banana slice[J]. Journal of Food Engineefing, 2009, 92(1): 100-106.

[11] SAKAI N, HANZAWA T. Applications and advances in far-infrared heating in Japan[J]. Trends in Food Science and Technology, 1994, 5: 357-362.

[12] 王洪彩, 张慜, 王兆进. 香菇中短波红外干燥的试验[J]. 食品与生物技术学报, 2013, 32(7): 698-705.

[13] MULET A, CÁRCEL J A, SANJUÁN N, et al. New food drying technologies-use of ultrasound[J]. Food Science and Technology International, 2003, 9(3): 215-221.

[14] ANETR J, TIMOTHYJ M, LARYSAP B, et al. Accelerated drying of button mushrooms, Brussels sproutsand cauliflower by applying power ultrasound and its rehydration properties[J]. Journal of Food Engineering, 2007, 81(3): 88-97.

[15] FUENTE-BLANCO S, RIERA-FRANCODE E, SARABIAV M, et al. Food drying process by power ultrasound[J]. Ultrasonics, 2006, 44: 523-527.

[16] FERNANDES F A N, RODRIGUES S. Ultrasound as pre-treatment for drying of fruits: dehydration of banana[J]. Journal of Food Engineering, 2007, 83(4): 1-24.

[17] 严小辉, 余小林, 胡卓炎, 等. 超声处理对半干型荔枝干干燥时间的影响[J]. 农业工程学报, 2011, 27(3): 351-356.

[18] OZUNA C, GÓMEZ ÁLVAREZ-ARENAS T, RIERA E, et al. Influence of material structure on air-borne ultrasonic application in drying[J]. Ultrasonics Sonochemistry, 2014, 21(3): 1235-1243.

[19] 刘小丹, 张淑娟, 贺虎兰, 等. 红枣微波-热风联合干燥特性及对其品质的影响[J]. 农业工程学报, 2012, 28(24): 280-286.

[20] NING Xiaofeng, HAN Chungsu. Drying characteristics and quality of taegeuk ginseng[J]. International Journal of Food Science and Technology. 2013, 48(3): 477-483.

[21] BAKAR M F A, MOHAMED M, RAHMAT A. Phytochemicals and antioxidant activity of different parts of bambangan (Mangifera pajang) and tarap (Artocarpus odoratissimus)[J]. Food Chemistry, 2009, 113(2): 479-483.

[22] WU Chunsen, GAO Qinghan, GUO Xudan, et al. Effect of ripening stage on physicochemical properties and antioxidant profiles of a promising table fruit ‘pear-jujube’ (Zizyphus jujuba Mill.)[J]. Scientia Horticulturae, 2012, 148: 177-184.

[23] AGNIESZKA N, ADAM F, KUCHARSKA A Z, et al. Drying kinetics and quality parameters of pumpkin slices dehydrated using different methods[J]. Journal of Food Engineering, 2009, 94(1): 14-20.

[24] HAMROUNI-SELLAMI I, RAHALI F Z, REBEY I B, et al. Total phenolics, flavonoids, and antioxidant activity of sage (Salvia offi cinalis L.) plants as affected by different drying methods[J]. Food and Bioprocess Technology, 2013, 6(3): 806-817.

Impact of Ultrasonic Treatment on Drying Time and Quality of Red Jujubes Dried by Medium- and Short-Wavelength Infrared Radiation

CHEN Wenmin, PENG Xingxing, MA Ting, YANG Zelong, XU Huaide*

(College of Food Science and Engineering, Northwest A&F University, Yangling 712100, China)

Abstract:In order to improve the quality of dried products and reduce the drying time, red jujubes were subjected to ultrasonic treatment before medium- and short-wavelength infrared drying. The optimal conditions for ultrasonic pretreatment determined by response surface methodology were 40 kHz, 40 min and 350 W. The drying time to reach a moisture content of 40% by medium- and short-wavelength infrared radiation was 9.55 and 13.33 h with and without ultrasonic pretreatment, respectively, while the drying time for untreated samples by traditional hot air drying was 17.13 h. After ultrasonic treatment for 40 min, red jujube peel produced a large number of cracks and became thin, only 38.8 μm in thickness, and were easily separated into cuticular and epidermal layers, which was advantageous for moisture diffusion in the drying process and reducing the drying time of red jujube dried by medium- and short-wavelength infrared radiation. The quality of jujube products dried by medium- and short-wavelength infrared radiation after ultrasonic treatment was signifi cantly better than that of those without ultrasonic treatment and that obtained by traditional hot air drying. Jujubes dried by infrared radiation after ultrasonic treatment contained the highest contents of total vitamin C, total phenols and total fl avonoids and the highest sugar/acid ratio, had the best color, and required the lowest energy consumption. Thus, infrared radiation after ultrasonic treatment is an appropriate method for jujube drying.

Key words:ultrasonic treatment; medium- and short-wavelength infrared drying; jujube; drying time; quality

中图分类号:TS255.36

文献标志码:A

文章编号:1002-6630(2015)08-0074-07

doi:10.7506/spkx1002-6630-201508013

收稿日期:2014-07-17

基金项目:陕西省难题攻关项目(2013KT ZB02-03-04)

作者简介:陈文敏(1989—),女,硕士研究生,研究方向为果蔬贮藏与加工。E-mail:chenwenmin555@163.com

*通信作者:徐怀德(1964—),男,教授,学士,研究方向为饮料加工、果品蔬菜贮藏与加工、天然产物提取。

E-mail:xuhuaide@aliyun.com