表1 豆渣原料成分的组成

Table 1 Chemical composition of okara

项目水分蛋白质氨基酸态氮粗纤维还原糖灰分脂肪钙磷VB 1含量/(g /100 g干基)3.3815.720.1122.182.962.780.400.450.200.002 71

王夫杰 1,赵金杨 2,张金兰 1,郭鸿源 3,孙 勇 2,3,王文平 2,张 建 1,赵 燕 1,2,*

(1.北京市食品酿造研究所,北京 100050;2.北京食品科学研究院,北京 100068;3.北京市食品研究所,北京 100162)

摘 要:将不同霉菌、酵母菌、细菌以及食用菌用于豆渣固态发酵,筛选出食用菌农平1号用于豆渣固态发酵。以蛋白质含量和氨基酸态氮含量为评价指标,通过单因素试验和响应面法的Box-Behnken试验优化农平1号固态发酵豆渣的工艺参数, 并结合操作可行性,确定最优发酵条件为:豆渣初始pH 7.5、接种量10.5%、培养温度30.5 ℃、培养时间13 d。采用该条件进行发酵实验,每100 g干豆渣的氨基酸态氮含量为3.34 g,达到预测值的97.02%,蛋白质含量为33.86 g,是预测值的98.98%。结果表明,实测值与理论值之间具有良好的拟合度。

关键词:豆渣;食用菌农平1号;固态发酵;氨基酸态氮

豆渣是豆腐、腐竹、豆浆、腐乳等大豆制品加工中的主要副产物,约占全豆干质量的15%~20%。豆渣干物质中,膳食纤维含量高于50%,蛋白质含量在20%左右 [1]。膳食纤维具有预防心血管疾病 [2-3]、肥胖症 [4]、糖尿病 [5]、肠癌 [6-7]、高血脂症 [8]等生理效应,其在食品中的价值已被广泛认可 [9-12]。豆渣蛋白质的氨基酸组成与联合国粮食及农业组织与世界卫生组织提出的参考值相接近,为优质植物蛋白 [13]。此外,豆渣还含有大豆异黄酮、钙、磷、铁、锌、钾、镁等多种微量元素。因此,豆渣具有优质食品资源的潜质。

湿豆渣营养丰富、难贮运、纤维颗粒大、豆腥味重、存在抗营养因子,因此很难直接用于食品生产,主要用作饲料。但如果直接用作饲料,由于抗营养因子和适口性差,使用量也很有限,处理不及时的豆渣很容易腐败变质,对环境造成污染。随着国家对资源利用和环境保护的重视,豆渣资源在食品加工中的应用研究也取得很多进展,主要包括在焙烤食品 [14-16]、膨化食品 [17-18]、调味品 [19-21]等领域的应用,因为豆渣纤维颗粒大,对食品加工性能有不良影响,添加量非常有限。超高压 [22-23]、挤压膨化 [24-25]、微生物发酵 [26-27]是改变豆渣纤维结构的主要技术。其中,微生物发酵对设备要求低、技术易掌握、操作简便、成本低,对纤维实现有效降解的同时能消除豆渣中抗营养因子,并产生新的营养物质,是改善豆渣加工性能和营养价值的安全有效的方式。

本实验将霉菌、酵母菌、细菌以及目前在豆渣应用中研究较少的食用菌类用于豆渣固态发酵,筛选出适宜豆渣发酵的菌种,并通过单因素试验和响应面法优化豆渣发酵的工艺参数,旨在为豆渣资源的综合利用和发酵豆渣产品的开发提供技术支撑。

1.1 材料与菌种

豆渣:由北京太平街菜市场豆腐坊提供,豆渣成分见表1。

表1 豆渣原料成分的组成

Table 1 Chemical composition of okara

项目水分蛋白质氨基酸态氮粗纤维还原糖灰分脂肪钙磷VB 1含量/(g /100 g干基)3.3815.720.1122.182.962.780.400.450.200.002 71

菌种:白雪金针、特白平菇、农平1号、农大杏鲍菇、香菇、木耳、茶树菇 北京吉蕈园科技有限公司;少孢根霉、雅致放射毛霉AS3.2778、米根霉3.010、米根霉AS3.866、红曲霉AS3.972、鲁氏酵母、球拟酵母、酿酒酵母AS2.1392、酱油生香酵母1.039、米曲霉沪酿3.042、AS3.758、纳豆菌1.0023、乳酸菌1.08北京市食品酿造研究所菌种站;鲁氏毛霉AS3.2545、中华根霉AS3.947、华根霉IFFI3091、华根霉AS3.4195、五通桥毛霉AS3.25、普雷恩毛霉GIM3.466、康宁木霉CICC13012、绿色木霉CICC13015、里氏木霉CICC40358、粗糙脉孢菌AS3.1603 广东省微生物研究所菌种保藏中心。

1.2 仪器与设备

SHH-50霉菌培养箱 重庆四达实验仪器厂;Kjeltec2300凯氏定氮仪(配2006消化炉) 丹麦福斯集团;PHS-3C酸度计 上海雷磁仪器厂;101-3A数显电热鼓风干燥箱 上海泸南科学仪器联营厂;CJ-1B洁净工作台 北京半导体设备一厂;YX-280手提式压力蒸汽消毒器 天津市泰斯特仪器有限公司;BP210S电子天平 德国赛多利斯公司;H.H.S11-2电热恒温水浴锅上海医疗器械五厂。

1.3 方法

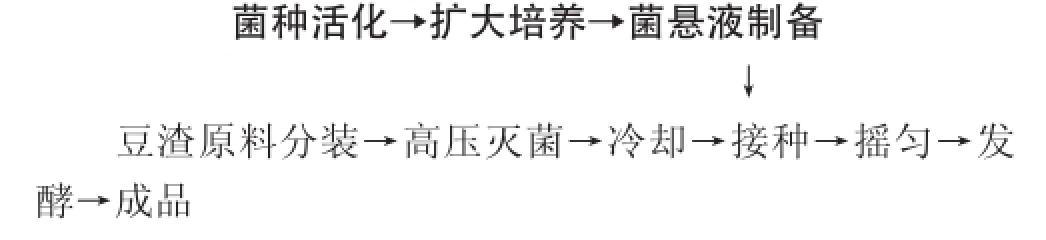

1.3.1 豆渣固态发酵工艺流程

1.3.2 豆渣发酵菌种的筛选

从霉菌、酵母菌、细菌、食用菌中筛选适合豆渣固态发酵的菌种,以微生物在豆渣中的生长情况及发酵后豆渣的感官作为评价指标进行初筛。在初筛的基础上,以蛋白质含量和氨基酸态氮含量作为评价指标,进行复筛,筛选出适宜豆渣固态发酵的菌种。

豆渣发酵以市售湿豆渣为基质,水分含量在82%左右,豆渣装瓶量为70 g/250 mL,pH值自然。

白雪金针、特白平菇、农平1号、农大杏鲍菇、香菇、木耳、茶树菇、康宁木霉CICC13012、绿色木霉CICC13015、里氏木霉CICC40358、粗糙脉孢菌AS3.1603、红曲霉AS3.972:菌种活化后挑取菌丝2 环接种到豆渣基质,在28 ℃培养7 d;鲁氏毛霉AS3.2545、中华根霉AS3.947、华根霉IFFI3091、华根霉AS3.4195、五通桥毛霉AS3.25、普雷恩毛霉GIM3.466:菌种活化后挑取菌丝2 环接种到豆渣基质,在28 ℃培养3 d;少孢根霉、雅致放射毛霉AS3.2778、米根霉3.010、米根霉AS3.866、米曲霉沪酿3.042、AS3.758:菌种活化后挑取菌丝或孢子2 环接种到豆渣基质,在30 ℃培养3 d;鲁氏酵母、球拟酵母、酿酒酵母AS2.1392、酱油生香酵母1.039:接种体积分数10%的液体菌种,在30 ℃培养3 d;纳豆菌1.0023、乳酸菌1.08:接种10%的液体菌种,在37 ℃培养3 d。

1.3.3 豆渣固态发酵的单因素试验

1.3.3.1 豆渣初始pH值的确定

分别选取豆渣初始pH值为4、5、6、7、8,初始含水量为75%,豆渣装瓶量为70 g/250 mL,农平1号接种量为10%,培养温度为28 ℃,培养时间为10 d,检测豆渣氨基酸态氮和蛋白质含量。

1.3.3.2 豆渣初始含水量的确定

分别选取豆渣初始含水量为65%、70%、75%、80%、85%,初始pH值为1.3.3.1节中最优pH值,豆渣装瓶量为70 g/250 mL,农平1号接种量为10%,培养温度为28 ℃,培养时间为10 d,检测豆渣氨基酸态氮和蛋白质含量。

1.3.3.3 装瓶量的确定

发酵用250 mL三角瓶,分别选取装瓶量为50、60、70、80、90 g,初始pH值为1.3.3.1节中最优pH值,初始含水量为1.3.3.2节中最优含水量,农平1号接种量为10%,培养温度为28 ℃,培养时间为10 d,检测豆渣氨基酸态氮和蛋白质含量。

1.3.3.4 接种量的确定

分别选取农平1号接种量6%、8%、10%、12%、14%,初始pH值为1.3.3.1节中最优pH值,初始含水量为1.3.3.2节中最优含水量,豆渣装瓶量为1.3.3.3节中最优装瓶量,培养温度为28 ℃,培养时间为10 d,检测豆渣氨基酸态氮和蛋白质含量。

1.3.3.5 培养时间的确定

分别选取培养时间为6、8、10、12、14 d,初始pH值为1.3.3.1节中最优pH值,初始含水量为1.3.3.2节中最优含水量,豆渣装瓶量为1.3.3.3节中最优装瓶量,农平1号接种量为1.3.3.4节中最优接种量,培养温度为28 ℃,检测豆渣氨基酸态氮和蛋白质含量。

1.3.3.6 培养温度的确定

分别选取培养温度24、26、28、30、32 ℃,初始pH值为1.3.3.1节中最优pH值,初始含水量为1.3.3.2节中最优含水量,豆渣装瓶量为1.3.3.3节中最优装瓶量,农平1号接种量为1.3.3.4节中最优接种量,培养时间为1.3.3.5节中最优培养时间,检测豆渣氨基酸态氮和蛋白质含量。

1.3.4 豆渣固态发酵的响应面优化试验

在单因素试验的基础上,采用响应面法,根据Box-Behnken的中心组合设计原理,以豆渣初始pH值、接种量、培养温度、培养时间4 个因素为自变量,以发酵豆渣氨基酸态氮含量和蛋白质含量为响应值,设计了优化发酵条件的四因素三水平试验。试验设计、数据分析和模型建立皆采用Design Expert(Version 8.0.6)来进行。

1.3.5 指标测定

蛋白质含量的测定:依照GB/T 5009.5—2010《食品安全国家标准 食品中蛋白质的测定》,采用凯氏定氮法测定。结果以干基计。

氨基酸态氮含量的测定:参照GB/T 18186—2000《酿造酱油》规定的方法检测。结果以干基计。

水分含量测定:依照GB/T 5009.3—2010《食品安全国家标准 食品中水分的测定》,采用直接干燥法测定。

2.1 豆渣发酵用菌种的筛选结果

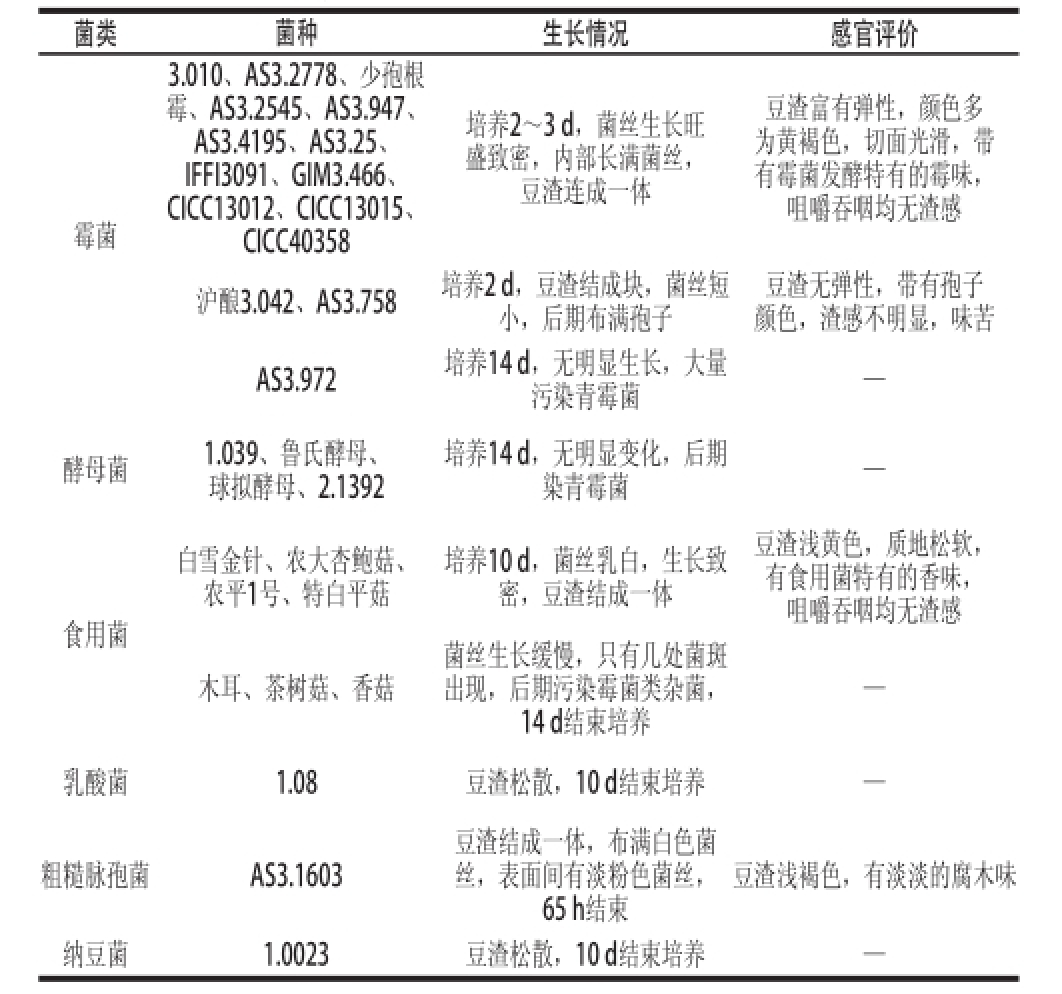

表2 豆渣发酵用菌种初筛结果

Table 2 Preliminary screening results of strains for okara fermentation

注:—.未进行感官评价。

菌类菌种生长情况感官评价培养2~3 d,菌丝生长旺盛致密,内部长满菌丝,豆渣连成一体豆渣富有弹性,颜色多为黄褐色,切面光滑,带有霉菌发酵特有的霉味,咀嚼吞咽均无渣感霉菌3.010、AS3.2778、少孢根霉、AS3.2545、AS3.947、AS3.4195、AS3.25、IFFI3091、GIM3.466、CICC13012、CICC13015、CICC40358沪酿3.042、AS3.758培养2 d,豆渣结成块,菌丝短小,后期布满孢子豆渣无弹性,带有孢子颜色,渣感不明显,味苦AS3.972培养14 d,无明显生长,大量污染青霉菌—酵母菌1.039、鲁氏酵母、球拟酵母、2.1392培养14 d,无明显变化,后期染青霉菌—白雪金针、农大杏鲍菇、农平1号、特白平菇培养10 d,菌丝乳白,生长致密,豆渣结成一体食用菌豆渣浅黄色,质地松软,有食用菌特有的香味,咀嚼吞咽均无渣感木耳、茶树菇、香菇菌丝生长缓慢,只有几处菌斑出现,后期污染霉菌类杂菌,14 d结束培养—乳酸菌1.08豆渣松散,10 d结束培养—粗糙脉孢菌AS3.1603豆渣结成一体,布满白色菌丝,表面间有淡粉色菌丝,65 h结束豆渣浅褐色,有淡淡的腐木味纳豆菌1.0023豆渣松散,10 d结束培养—

选取7 种食用菌菌种、15 种霉菌、4 种酵母菌、乳酸菌1.08、纳豆菌1.0023及粗糙脉孢菌AS3.1603,通过观察各菌种在豆渣上的生长情况及发酵豆渣感官质量,对豆渣发酵用菌种进行初筛。将发酵豆渣高压灭菌后评价豆渣咀嚼吞咽时的渣感变化,结果见表2。有菌丝生长的微生物更适宜于豆渣固态发酵。本实验中酵母菌、乳酸菌及纳豆菌在豆渣固态基质上单独培养很难生长。食用菌类微生物生长相对较慢,在豆渣上培养到长满菌丝需要7~10 d,发酵豆渣颜色好,带有菌菇特有的清香,有些食用菌在豆渣上生长困难。大部分霉菌类微生物能很好的在豆渣固态基质中生长,并且生长速率快、菌丝密度大,很少出现染菌。霉菌发酵的豆渣富有弹性,往往带有发酵特有的霉味,颜色多数为黄褐色,霉菌的孢子会对豆渣颜色产生一定影响。其中,米曲霉3.042和黑曲霉3.758的孢子带有苦味,其发酵豆渣也呈苦味,但多数不会影响豆渣的味道。目前采用的发酵工艺没有后发酵和灭活工序,很难消除孢子带来的苦味,产苦味孢子的菌种不考虑用于目前的实验。

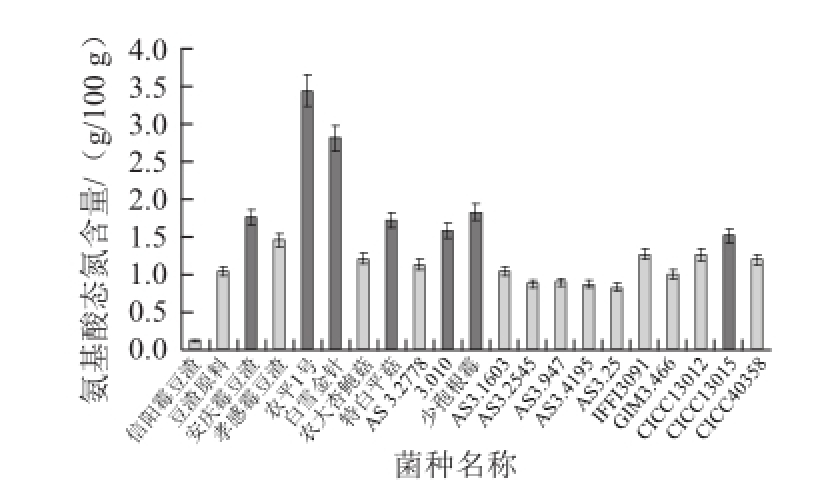

图1 各菌种发酵豆渣的氨基酸态氮含量

Fig.1 Contents of amino acid nitrogen in fermented okara with different strains

图2 各菌种发酵豆渣的蛋白质含量

Fig.2 Contents of crude protein in fermented okara with different strains

根据所选用微生物在豆渣中的生长情况及发酵豆渣的感官评价结果,筛选出3.010、AS3.2778、少孢根霉、AS3.2545、AS3.947、IFFI3091、AS3.4195、AS3.25、GIM3.466、CICC13012、CICC13015、CICC40358、AS3.1603、白雪金针、特白平菇、农平1号、农大杏鲍菇,进行豆渣发酵用菌种的复筛。以豆渣原料及传统豆渣发酵食品霉豆渣(信阳霉豆渣、安庆霉豆渣、孝感霉豆渣)为对照,以氨基酸态氮和蛋白质含量作为评价指标,进行豆渣发酵用菌种的复筛,确定豆渣发酵用菌种,氨基酸态氮和蛋白质含量均以干基计算,结果见图1、2。发酵豆渣样品较豆渣原料,氨基酸态氮含量和蛋白质含量均有不同程度增加,多个样品的指标含量优于购买到的霉豆渣样品。豆渣发酵过程中,微生物产生的蛋白酶将豆渣中的蛋白质降解,使得发酵豆渣氨基酸态氮含量明显增加。随着豆渣中蛋白质的降解,蛋白质含量在理论上应该表现为下降,实际测定结果显示发酵后豆渣蛋白质含量均高于未发酵豆渣,这可能主要由两方面因素引起:一是微生物生长消耗氮源的同时消耗碳源,从而引起蛋白质含量的相对升高;另一方面是微生物生长产生的菌丝蛋白,造成蛋白质含量的绝对升高。

3.010 、CICC13012、CICC13015、AS3.1603、白雪金针、特白平菇、农平1号发酵豆渣的蛋白质含量高于24%,安庆霉豆渣、3.010、少孢根霉、CICC13015、白雪金针、特白平菇、农平1号发酵豆渣的氨基酸态氮含量高于1.50%,白雪金针、特白平菇、农平1号、3.010、CICC13015发酵豆渣的蛋白质和氨基酸态氮含量都比较高。

目前关于豆渣固态发酵用微生物研究较多的是霉菌 [28-29],发酵后豆渣样品氨基酸态氮含量的较高值在1.7%左右,蛋白质含量在25%左右。实验中霉菌发酵豆渣样品的氨基酸态氮和蛋白质含量与文献[28-29]报道相一致,其中,3.010和少孢根霉对豆渣发酵效果更好。食用菌发酵豆渣样品氨基酸态氮和蛋白质含量最高,其中,白雪金针和农平1号的氨基酸态氮含量超过2%,蛋白质含量达到30%,在目前的文献报道中很少见。本实验选取农平1号用于豆渣固态发酵。

2.2 豆渣固态发酵的单因素结果

以发酵豆渣氨基酸态氮和蛋白质含量为评价指标,研究了豆渣初始含水量、初始pH值、装瓶量、接种量、培养温度和培养时间对豆渣发酵的影响,氨基酸态氮和蛋白质含量均以干基计算。

2.2.1 初始pH值对豆渣发酵的影响

豆渣在不同初始pH值条件下发酵后的氨基酸态氮和蛋白质含量见图3,初始pH值越低,发酵豆渣的氨基酸态氮和蛋白质含量越低,豆渣发酵适宜pH值为6~8。

图3 初始pH值对豆渣发酵的影响

Fig.3 Effect of initial pH on okara fermentation

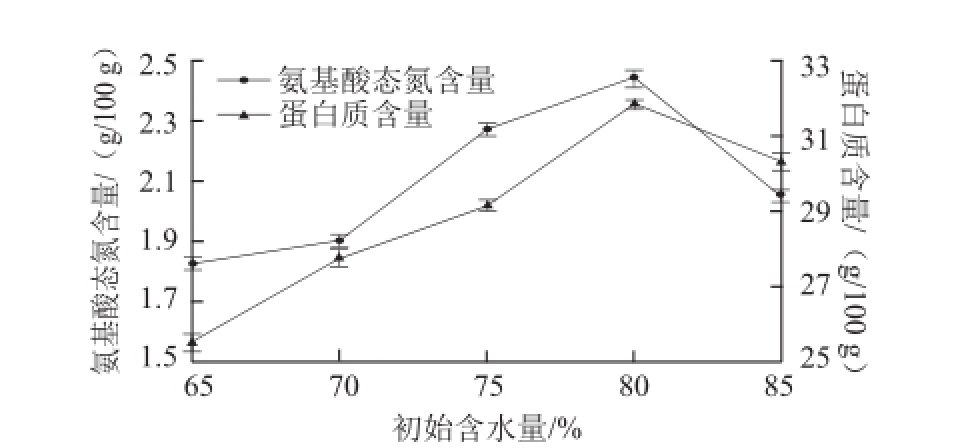

2.2.2 初始含水量对豆渣发酵的影响

豆渣膳食纤维含量高,持水性好,在水分含量85%时也很少有自由水析出。由图4可知,豆渣初始含水量在75%~85%时,发酵豆渣氨基酸态氮和蛋白质含量较高。豆制品加工所得湿豆渣水分含量通常在82%左右,因此直接选择湿豆渣用于发酵。

图4 初始含水量对豆渣发酵的影响

Fig.4 Effect of initial moisture content on okara fermentation

2.2.3 装瓶量对豆渣发酵的影响

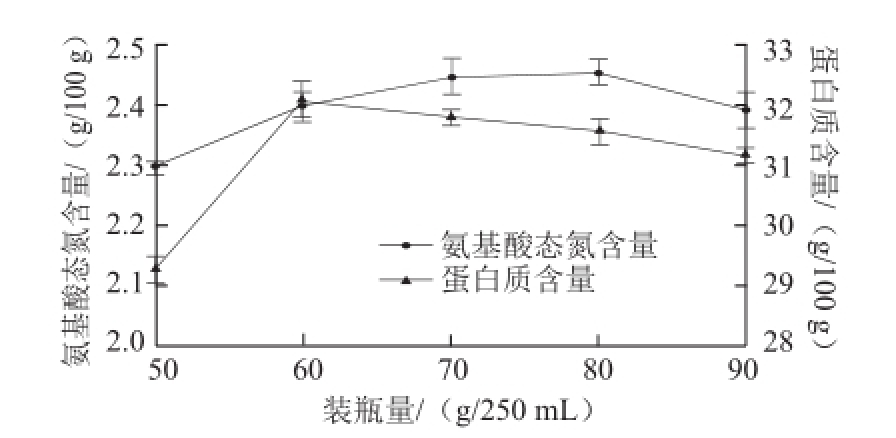

图5 装瓶量对豆渣发酵的影响

Fig.5 Effect of okara amount in shake flasks on fermentation

由图5可知,装瓶量对发酵豆渣氨基酸态氮和蛋白质含量的影响并不大,250 mL三角瓶装60 g豆渣时,氨基酸态氮和蛋白质含量最高,因此试验选择装瓶量为60 g/250 mL。

2.2.4 接种量对豆渣发酵的影响

种子浓度过低,往往会导致生长缓慢,而种子浓度过高则会引起菌体过早进入衰亡期,导致发酵能力下降。试验在接种量6%~14%范围内考察接种量对豆渣发酵的影响,其结果如图6所示。接种量在8%~12%时,发酵豆渣氨基酸态氮和蛋白质含量更高。

图6 接种量对豆渣发酵的影响

Fig.6 Effect of inoculum amount on okara fermentation

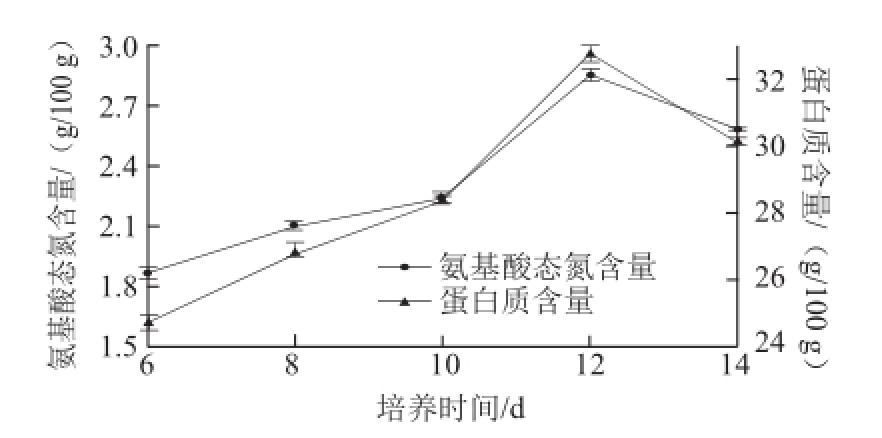

2.2.5 培养时间对豆渣发酵的影响

图7 培养时间对豆渣发酵的影响

Fig.7 Effect of incubation time on okara fermentation

农平1号生长比较缓慢,相对霉菌类微生物,其发酵周期更长。由图7可知,培养时间低于8 d时,豆渣氨基酸态氮和蛋白质含量较低,农平1号的适宜培养时间为10~14 d。

2.2.6 培养温度对豆渣发酵的影响

温度是发酵过程中影响微生物生长繁殖最重要的因素之一,适宜的温度是菌体生长所必需的,它直接影响菌体数量,并影响发酵反应的进行,另外温度的高低可相应延长或缩短发酵周期。不同温度下,农平1号发酵豆渣的氨基酸态氮和蛋白质含量见图8。随着培养温度的升高,发酵豆渣氨基酸态氮和蛋白质含量也相应升高,在30 ℃时氨基酸态氮含量最高,28~32 ℃条件下氨基酸态氮和蛋白质含量较高。

图8 培养温度对豆渣发酵的影响

Fig.8 Effect of incubation temperature on okara fermentation

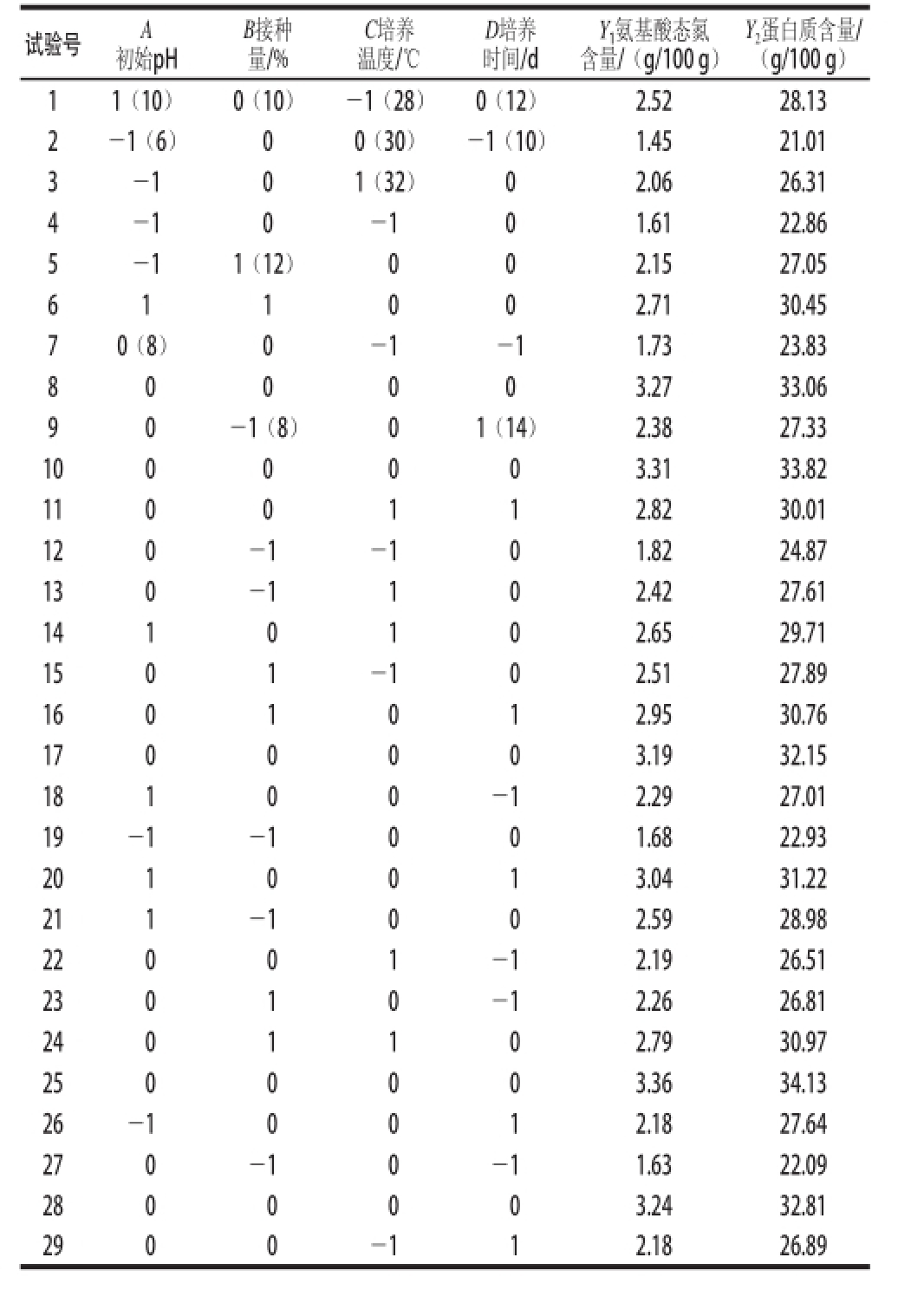

2.3 响应面分析法优化豆渣发酵工艺

在单因素试验的基础上,根据Box-Behnken的中心组合设计原理,以豆渣初始pH值、接种量、培养温度、培养时间4 个因素为自变量,以发酵豆渣氨基酸态氮含量和蛋白质含量为响应值,设计了优化发酵条件的四因素三水平试验,试验设计与结果见表3。

表3 响应面优化试验设计及结果

Table 3 Experimental design and results of response surface methodology

试验号A初始pH Y 2蛋白质含量/(g/100 g)11(10)0(10)—1(28)0(12)2.5228.13 2—1(6)00(30)—1(10)1.4521.01 3—101(32)02.0626.31 4—10—101.6122.86 5—11(12)002.1527.05 611002.7130.45 70(8)0—1—11.7323.83 800003.2733.06 90—1(8)01(14)2.3827.33 1000003.3133.82 1100112.8230.01 120—1—101.8224.87 130—1102.4227.61 1410102.6529.71 1501—102.5127.89 1601012.9530.76 1700003.1932.15 18100—12.2927.01 19—1—1001.6822.93 2010013.0431.22 211—1002.5928.98 22001—12.1926.51 23010—12.2626.81 2401102.7930.97 2500003.3634.13 26—10012.1827.64 270—10—11.6322.09 2800003.2432.81 2900—112.1826.89 B接种量/% C培养温度/℃D培养时间/d Y 1氨基酸态氮含量/(g/100 g)

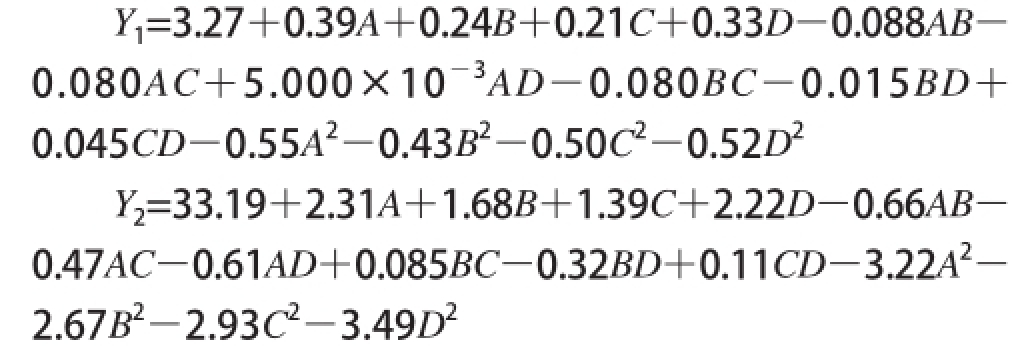

2.3.1 模型的建立与显著性分析

利用Design Expert(Version 8.0.6)软件对表3中所得的数据进行二次多项回归拟合,可获得豆渣初始pH值(A)、接种量(B)、培养温度(C)、培养时间(D)和氨基酸态氮含量(Y 1)、蛋白质含量(Y 2)之间的二次多项式回归方程为:

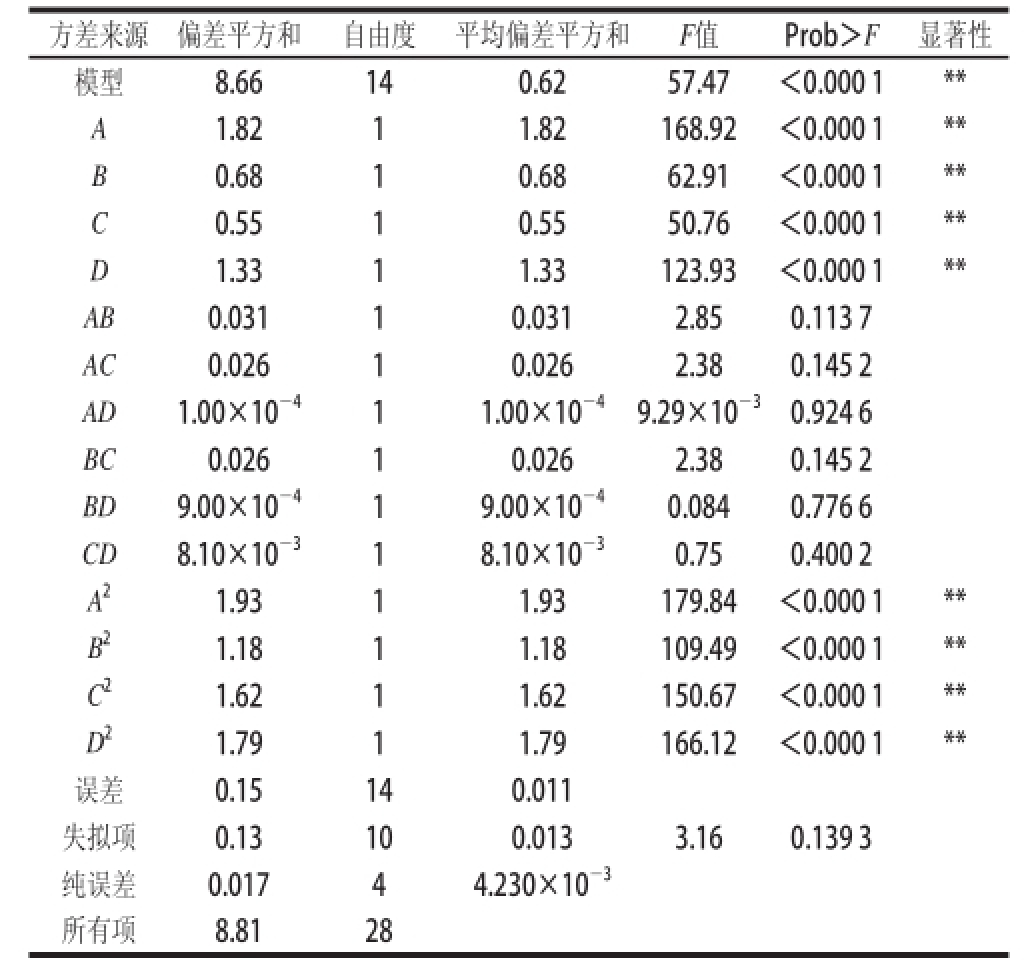

对统计测试模型进行方差分析,氨基酸态氮含量的二次多项式拟合模型的方差分析和回归方程系数见表4。可知,回归方程失拟检验不显著(P=0.139 3),说明未知因素对试验结果干扰很小,拟合检验极显著(P<0.000 1),方程的一次项、二次项的影响是极显著的,交互项不显著,该模型的决定系数R

2=0.982 9,调整后的判定系数

,说明该模型与实验值拟合很好,较好地反映了氨基酸态氮含量与豆渣初始pH值、接种量、培养温度、培养时间的关系,因此所得的回归方程能较好地预测豆渣发酵过程中氨基酸态氮随各参数的变化规律。

,说明该模型与实验值拟合很好,较好地反映了氨基酸态氮含量与豆渣初始pH值、接种量、培养温度、培养时间的关系,因此所得的回归方程能较好地预测豆渣发酵过程中氨基酸态氮随各参数的变化规律。

表4 氨基酸态氮含量回归模型显著性检验及方差分析

Table 4 Significance test and analysis of variance for the regression model

注:**.P<0.01,表示差异极显著。下同。

方差来源偏差平方和自由度平均偏差平方和F值Prob>F显著性模型8.66140.6257.47<0.000 1** A1.8211.82168.92<0.000 1** B0.6810.6862.91<0.000 1** C0.5510.5550.76<0.000 1** D1.3311.33123.93<0.000 1** AB0.03110.0312.850.113 7 AC0.02610.0262.380.145 2 AD1.00×10 —411.00×10 —49.29×10 —30.924 6 BC0.02610.0262.380.145 2 BD9.00×10 —419.00×10 —40.0840.776 6 CD8.10×10 —318.10×10 —30.750.400 2 A 21.9311.93179.84<0.000 1** B 21.1811.18109.49<0.000 1** C 21.6211.62150.67<0.000 1** D 21.7911.79166.12<0.000 1**误差0.15140.011失拟项0.13100.0133.160.139 3纯误差0.01744.230×10 —3所有项8.8128

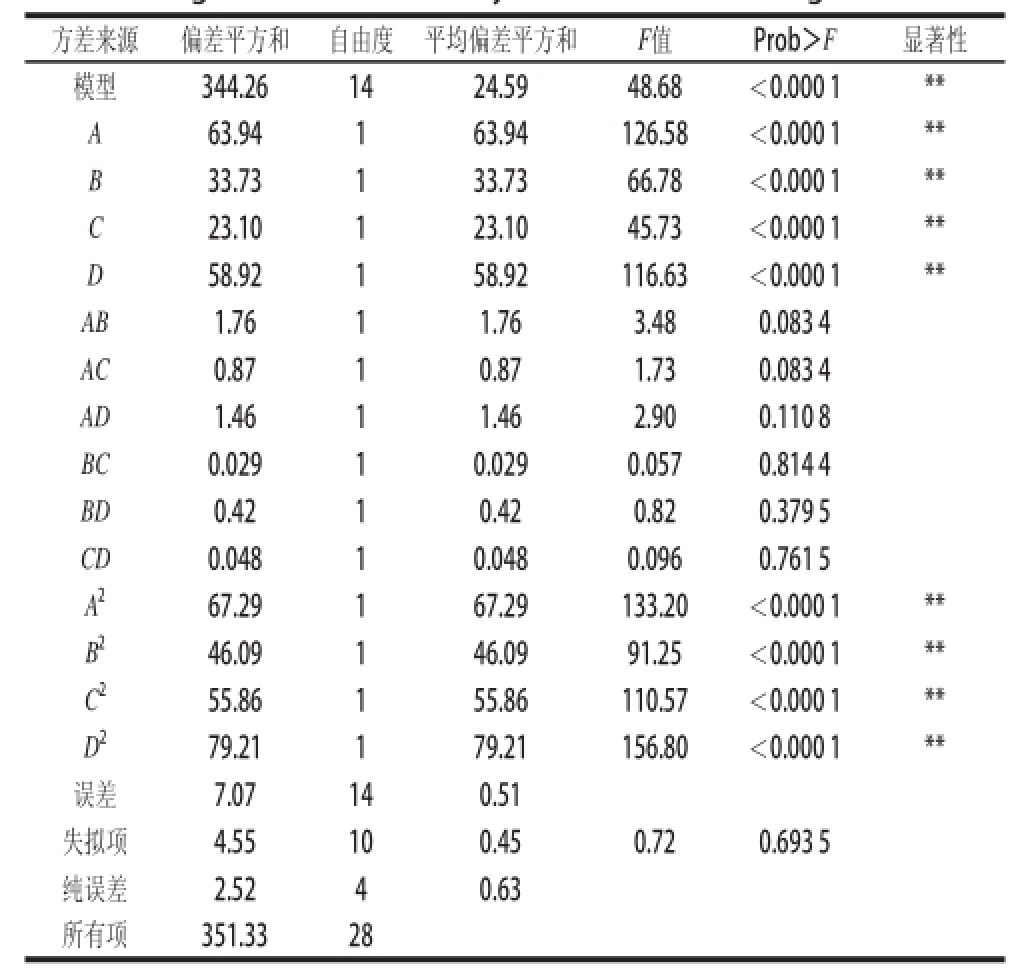

表5 蛋白质含量回归模型显著性检验及方差分析

Table 5 Significance test and analysis of variance for the regression model

方差来源偏差平方和自由度平均偏差平方和F值Prob>F显著性模型344.261424.5948.68<0.000 1** A63.94163.94126.58<0.000 1** B33.73133.7366.78<0.000 1** C23.10123.1045.73<0.000 1** D58.92158.92116.63<0.000 1** AB1.7611.763.480.083 4 AC0.8710.871.730.083 4 AD1.4611.462.900.110 8 BC0.02910.0290.0570.814 4 BD0.4210.420.820.379 5 CD0.04810.0480.0960.761 5 A 267.29167.29133.20<0.000 1** B 246.09146.0991.25<0.000 1** C 255.86155.86110.57<0.000 1** D 279.21179.21156.80<0.000 1**误差7.07140.51失拟项4.55100.450.720.693 5纯误差2.5240.63所有项351.3328

对统计测试模型进行方差分析,蛋白质含量的二次多项式拟合模型的方差分析和回归方程系数见表5。可知,回归方程失拟检验不显著(P=0.693 5),说明未知因素对试验结果干扰很小,拟合检验极显著(P<0.000 1),方程的一次项、二次项的影响是极显著的,交互项不显著,该模型的决定系数R

2=0.979 9,调整后的判定系数

,说明该模型与试验值拟合很好,较好地反映了蛋白质含量与豆渣初始pH值、接种量、培养温度、培养时间的关系,因此所得的回归方程能较好地预测豆渣发酵过程中蛋白质随各参数的变化规律。

,说明该模型与试验值拟合很好,较好地反映了蛋白质含量与豆渣初始pH值、接种量、培养温度、培养时间的关系,因此所得的回归方程能较好地预测豆渣发酵过程中蛋白质随各参数的变化规律。

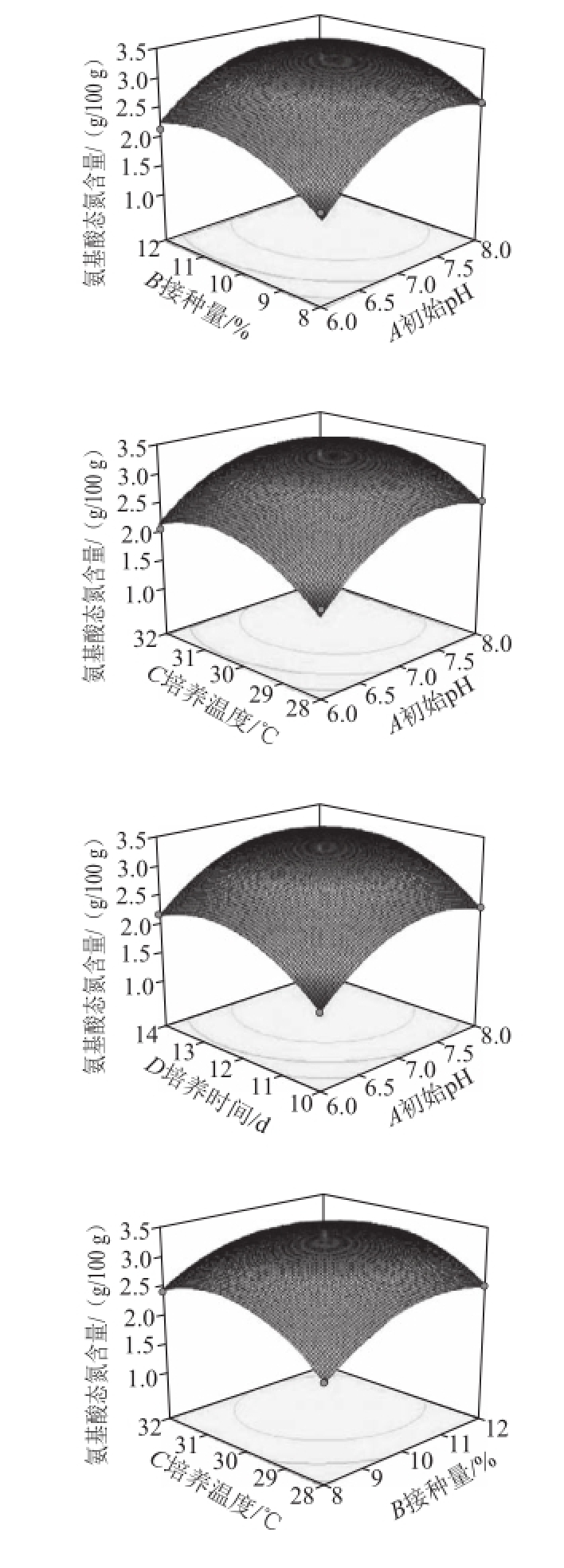

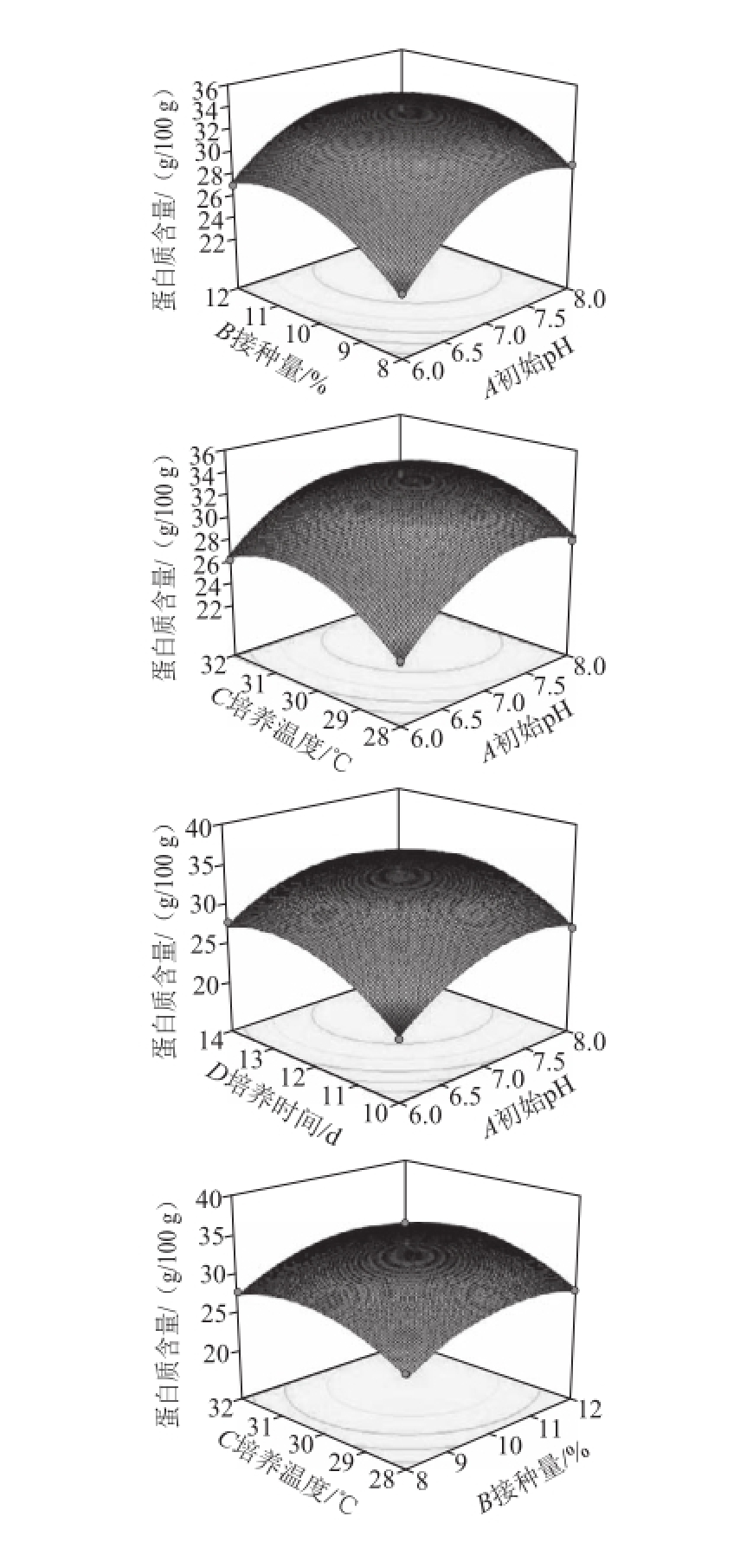

2.3.2 响应面分析

为了考察交互项对豆渣发酵的影响,在其他因素条件固定不变的情况下,对模型进行降维分析。经Design-Expert V8.0.6软件分析所得的响应面图见图9、10。随着每个因素的增大,响应值增大;响应值增大到极值后,随着因素的增大,响应值逐渐减小。

图9 各因素交互作用对发酵豆渣氨基酸态氮含量影响的响应面

Fig.9 Response surface plots showing the interactive effects of four process parameters on the amino acid nitrogen contents of okara

图10 各因素交互作用对发酵豆渣蛋白质含量影响的响应面

Fig.10 Response surface plotsshowing the interactive effects of four process parameters on the crude protein content of fermented okara

2.3.3 发酵工艺的优化与验证结果

经Design Expert V8.0.6软件分析优化,得到豆渣发酵产氨基酸态氮的最佳条件为豆渣初始pH 7.33、接种量10.45%、培养温度30.37 ℃、培养时间12.65 d,在此条件下,氨基酸态氮的理论值为3.44%;豆渣发酵产蛋白质的最佳条件为豆渣初始pH 7.29、接种量10.53%、培养温度30.45 ℃、培养时间12.57 d,在此条件下,蛋白质含量的理论值为34.22%;综合考虑发酵豆渣氨基酸态氮和蛋白质含量,豆渣固态发酵的最佳条件为豆渣初始pH 7.31、接种量10.48%、培养温度30.4 ℃、培养时间12.6 d,在此条件下,氨基酸态氮含量的理论值为3.44%,蛋白质含量的理论值为34.21%。

为了验证响应面优化的可行性,采用优化后的发酵条件进行豆渣固态发酵的验证实验,同时,考虑到试验的可操作性,将试验条件设为:豆渣初始pH 7.5、接种量10.5%、培养温度30.5 ℃、培养时间13 d。采用上述优化条件发酵,每100 g干豆渣的氨基酸态氮含量为3.34 g,与理论值相差2.98%(n=4),蛋白质含量为33.86 g,与理论值相差1.02%(n=4),这说明响应面优化的条件是可行的,有较强的实用价值。目前,食用菌在豆渣利用方面的研究较少,主要是以豆渣作为氮源进行食用菌液态培养 [30-33],尚未见将食用菌用于豆渣固态发酵的报道。

豆渣发酵用菌种筛选结果显示:有气生菌丝的菌种更容易在豆渣固态基质中生长,能有效消除豆渣渣感,实验用的酵母菌、乳酸菌很难单独在豆渣固态基质中生长;相对食用菌,霉菌生长时间更短,发酵豆渣弹性好;相对霉菌,食用菌不产孢子,发酵豆渣颜色更好,有菌菇特有的香气;根据发酵豆渣氨基酸态氮和蛋白质含量,选择农平1号用于豆渣固态发酵。

单因素结果表明豆渣初始pH值、接种量、培养温度、培养时间是影响豆渣发酵的重要因素;根据响应面优化结果和实际操作的可行性,选择豆渣固态发酵的最佳条件为:豆渣初始pH 7.5、接种量10.5%、培养温度30.5 ℃、培养时间13 d,在此条件下,每100 g干豆渣的氨基酸态氮含量为3.34 g,与理论值相差2.98%,蛋白质含量为33.86 g,与理论值相差1.02%,实测值与理论值之间具有良好的拟合度,试验所得模型对于优化豆渣固态发酵工艺是合理的。

参考文献:

[1] 高金燕. 豆渣的营养与药用价值[J]. 营养保健, 2003(11): 49-50.

[2] CRESCENTI A, SOL☒ R, VALLS R M, et al. Polymorphisms in LEP and NPY genes modify the response to soluble fibre Plantago ovata husk intake on cardiovascular risk biomarkers[J]. Genes & Nutrition,2013, 8(1): 127-136.

[3] CASTELLANOS-JANKIEWICZ A, del BOSQUE-PLATA L,TEJERO M E. Combined effect of plant sterols and dietary fiber for the treatment of hypercholesterolemia[J]. Plant Foods for Human Nutrition (Dordrecht, Netherlands), 2014, 69(2): 93-100.

[4] LUIS D, FUENTE B, IZAOLA O, et al. Double blind randomized clinical trial controlled by placebo with an alpha linoleic acid and prebiotic enriched cookie on risk cardiovascular factor in obese patients[J]. Nutricion Hospitalaria, 2011, 26(4): 827-833.

[5] KITANO Y, MURAZUMI K, DUAN Jingjing, et al. Effect of dietary porphyran from the red alga, Porphyra yezoensis, on glucose metabolism in diabetic KK-Ay mice[J]. Journal of Nutritional Science and Vitaminology, 2012, 58(1): 14-19.

[6] SOHN V R, GIROS A, XICOLA R M, et al. Stool-fermented Plantago ovata husk induces apoptosis in colorectal cancer cells independently of molecular phenotype[J]. British Journal of Nutrition, 2012, 107(11): 1591-1602.

[7] ZENG Huawei, LAZAROVA D L, BORDONARO M. Mechanisms linking dietary fiber, gut microbiota and colon cancer prevention[J]. World Journal of Gastrointestinal Oncology, 2014, 6(2): 41-51.

[8] 王常青, 李思汉. 豆渣纤维的降脂作用及对血液流变学影响的研究[J].营养学报, 1996, 18(2): 168-174.

[9] 王璐, 雷激, 王明. 柠檬皮渣膳食纤维在饼干中的应用[J]. 食品与发酵科技, 2014, 50(1): 51-55.

[10] P☒REZ-JIM☒NEZ J, D☒AZ-RUBIO M, MES☒AS M, et al. Evidence for the formation of maillardized insoluble dietary fiber in bread: a specific kind of dietary fiber in thermally processed food[J]. Food Research International, 2014, 55: 391-396.

[11] FOSCHIA M, PERESSINI D, SENSIDONI A, et al. The effects of dietary fibre addition on the quality of common cereal products[J]. Journal of Cereal Science, 2013, 58(2): 216-227.

[12] EIM V S, SIMAL S, ROSSELL☒ C, et al. Optimisation of the addition of carrot dietary fibre to a dry fermented sausage sobrassada using artificial neural networks[J]. Meat Science, 2013, 94(3): 341-348.

[13] 董英. 大豆渣营养价值及其综合利用[J]. 粮食与油脂, 2001(12): 41-42.

[14] 徐龙福, 郑环宇, 赵影. 豆渣在焙烤食品中的应用研究[J]. 大豆科技,2013(3): 47-52.

[15] 周德君. 豆渣对蛋糕品质的影响[D]. 武汉: 华中农业大学, 2013: 21-47.

[16] 崔丽琴, 崔素萍, 马平, 等. 豆渣粉对面团特性及面团微观结构的影响[J]. 食品工业科技, 2014, 35(5): 75-82.

[17] 陈有才, 宋桂香, 郭利聪. 豆渣膨化食品的研究[J]. 河北省科学院学报, 1998(2): 63-64.

[18] 解文志, 曹龙奎, 王云华, 等. 大豆膳食纤维膨化食品的研制与开发[J].农产品加工: 学刊, 2005(11): 37-39.

[19] 张梦茹, 刘美蓉, 朱娜丽, 等. 豆渣发酵酱油关键技术[J]. 食品与发酵工业, 2013, 39(12): 104-109.

[20] 李金红. 豆腐渣代替豆粕酿造酱油[J]. 食品工业, 2005, 26(5): 17-19.

[21] 周银贞. 鲜豆渣制造酱油工艺初探[J]. 现代化农业, 2006(2): 40-41.

[22] 吴占威, 胡志和, 鲍洁. 超微粉碎及螺杆挤压对大豆豆渣粒度和加工性质的影响[J]. 食品科学, 2012, 33(22): 133-138.

[23] 李凤. 超高压处理对大豆膳食纤维的改性[J]. 大豆科学, 2008,27(1): 141-144.

[24] 刘传富, 王兆升, 董海洲, 等. 挤压膨化对豆渣加工特性影响的研究[J].食品与发酵工业, 2008, 34(12): 102-105.

[25] 娄海伟, 迟玉杰. 挤压蒸煮对豆渣中可溶性膳食纤维含量的影响[J].中国粮油学报, 2009, 24(6): 31-35.

[26] 余永红, 邓泽元, 李静, 等. 面包串珠霉发酵对豆渣成分影响研究[J].食品科学, 2005, 26(9): 147-149.

[27] 谢靖. 毛霉发酵豆渣过程中主要营养成分变化的研究[J]. 保鲜与加工, 2010, 10(1): 35-39.

[28] 陶瑞宵, 贾冬英, 姚开, 等. 豆渣毛霉发酵条件的研究[J]. 中国调味品, 2013, 38(4): 57-64.

[29] 许喜林, 李应琼. 雅致放射毛霉和运动发酵单胞菌混合发酵霉豆渣研究[J]. 食品科学, 2011, 32(11): 103-106.

[30] 江洁, 王妍妍. 羊肚菌菌丝体液态发酵醋的研制[J]. 食品工业科技,2010, 31(10): 223-225.

[31] 方晶, 李从强, 柯立霞. 豆渣粉作食用菌深层培养氮源初探[J]. 中国食用菌, 2008, 27(3): 50-52.

[32] 丁玉萍. 以豆渣为原料培养白灵菇菌丝体的研究[J]. 中国食用菌,2008, 27(2): 43-45.

[33] 江洁, 李彦宇, 江森. 以豆渣为基料灵芝菌丝体液体发酵饮料的研制[J]. 食品科学, 2011, 32(10): 308-311.

Application of Response Surface Methodology to Optimize Fermentation Conditions of Okara by Pleurotus ostreatus Nongping 1

WANG Fujie

1, ZHAO Jinyang

2, ZHANG Jinlan

1, GUO Hongyuan

3, SUN Yong

2,3, WANG Wenping

2, ZHANG Jian

1, ZHAO Yan

1,2,*

(1. Beijing Institute of Food and Brewing, Beijing 100050, China; 2. Beijing Academy of Food Sciences, Beijing 100068, China; 3. Beijing Food Research Institute, Beijing 100162, China)

Abstract:Different molds, yeasts, bacteria and edible fungi were separately used for the fermentation of okara, and Pleurotus ostreatus Nongping 1 was screened out. The fermentation conditions were optimized by single factor method and response surface Box-Behnken design. Considering operational feasibility, the optimal fermentation conditions were determined as okara initial pH 7.5, inoculum amount of 10.5%, fermentation temperature of 30.5 ℃, and fermentation time of 13 d. Under these optimal conditions, the content of amino acid nitrogen in dry fermented okara was 3.34%, which was 97.02% as compared to the predicted value, and the content of crude protein was 33.86%, which was 98.98% of the predicted value. These results showed that the experimental values were in good agreement with those predicted.

Key words:okara; Pleurotus ostreatus Nongping 1; solid-state fermentation; amino acid nitrogen

中图分类号:TS201.1

文献标志码:A

文章编号:1002-6630(2015)09-0089-08

doi:10.7506/spkx1002-6630-201509017

收稿日期:2014-12-23

基金项目:国家高技术研究发展计划(863计划)项目(2013AA102105-1);国家自然科学基金面上项目(31171738)

作者简介:王夫杰(1980—),女,工程师,硕士,研究方向为生物技术与发酵工程。E-mail:wangfujie9246@163.com

*通信作者:赵燕(1973—),女,高级工程师,硕士,研究方向为食品加工质量安全控制和清洁生产与节能减排。

E-mail:cmrczy@126.com