包清彬 1,王春丽 1,孔 凌 2,何 洋 1,孙 梦 1

(1.西华大学生物工程学院,四川 成都 610039;2.成都大帝汉克生物科技有限公司,四川 成都 611130)

摘 要:为将液体香精加工成缓释性固体粉末香精,以明胶和海藻酸钠为壁材,用复凝聚法制备液体香精微胶囊,以包埋率为评价指标,研究了不同因素对微胶囊制备效果的影响,通过正交试验优化工艺条件。结果表明,壁材为质量分数1%明胶溶液与0.5%海藻酸钠溶液按3∶1的质量比混合、液体香精与壁材质量比1∶1、复凝pH 4.0~4.5条件下,平均包埋率达92.80%,对包埋率影响最大的因素为两壁材的比例。用石油醚浸提,与同类固体粉末香精对比考察,验证了所包埋的微胶囊具有较好的缓释效果。

关键词:液体香精;微胶囊;复凝聚法;明胶;海藻酸钠

食品及饲料中使用的香精大都为以多种单体香原料,按一定的配方复配而成,其初始状几乎都为液体,为使用和储运方便,常常需要加工成固体粉末,现行生产中主要利用糊精、二氧化硅等食品添加剂进行混合吸附成固体粉末,但其存在挥发快,留香期短等缺陷。通过微胶囊包被将液体香精变成固体粉末香精,是液体香精固体化的理想加工方式 [1-4]。目前,应用于实际中的微胶囊生产技术主要有物理法的喷雾干燥法,但此方法用于挥发性的香味物质包埋时,香气损失较大 [5],以物理化学原理中的复凝聚法技术制造液体香精的微胶囊则更适合香精的物性。倪悦等 [6]以复凝聚法制备苦瓜籽油的微胶囊,产率达到87.7%,并能掩盖苦瓜籽油的部分不良风味;韩路等 [7]以复凝聚法制备苹果多酚微胶囊,苹果多酚的包埋率达到93.2%;不少学者也以复凝聚法对其他物质进行了微胶囊包埋研究 [8-13]。本研究结合香精生产工厂实际,以市场销售及使用最多的复合调配液体香精为研究对象,进行复凝聚法制备微胶囊技术探讨,并考察微胶囊包被后的缓释性能,而相关研究鲜见报道。

1.1 材料与试剂

液体香精及固体粉末香精(液体香精为油溶性,奶香味,主要由丁二酮、乙基麦芽酚、癸酸、丁位癸内酯、丙位癸内酯、香兰素、乙基香兰素等多种香原料复配而成;固体粉末香精为相同液体香精以糊精、二氧化硅吸附而成) 成都大帝汉克生物科技有限公司;明胶、海藻酸钠、无水乙醇、石油醚 成都市科龙化工试剂厂;Fe(NO 3) 3·9H 2O 天津博迪化工有限公司;冰醋酸(分析纯) 武汉市江北化学试剂有限责任公司。

1.2 仪器与设备

JJ-1 25W增力电动搅拌器 江苏省金坛市医疗仪器厂;FJ-200-S高速分散均质机 上海贝尔特电机设备有限公司;SZCL型数显智能控温磁力搅拌器 郑州长城科工贸有限公司;DHG-9070A恒温干燥箱 上海精宏实验设备有限公司;721型可见光分光光度计 上海菁华科技仪器有限公司;XSP-30光学显微镜 江西凤凰光学仪器有限公司。

1.3 方法

1.3.1 工艺流程

根据待包埋香精的性质,拟定复凝聚法对液体香精进行微胶囊包埋的基本工艺流程为:壁材调制→加入液体香精→均质乳化→凝聚→降温固化→调pH值至碱性→静置分层→分离干燥。

1.3.2 湿微胶囊外形检验

初始液中湿微胶囊的形成是微胶囊是否包埋好的关键。检查湿微胶囊是否形成,直观有效的检测方法就是在显微镜下观察湿微胶囊的形态。将制取的微胶囊初始溶液涂片,在16×目镜和40×物镜条件下观察,当观察结果为黑包白圆球状物和一些形状不太规则的黑包白色物时,即为生成的水包油型的湿微胶囊 [14]。

1.3.3 未包埋率及包埋率测定

未包埋率指未被包埋入微胶囊的囊芯物质占所加入的全部囊芯物质的比例。通过实验探讨,发现所包埋的液体复合香精能与Fe(NO 3) 3发生显色反应(同时,对市售的10 种以上液体复合香精进行实验,也发现这一现象),使原来淡黄色的香精变为紫红色。为此,可用分光光度法测定未包埋香精量 [15],即通过香精质量浓度-吸光度的标准曲线,测定分层后水层中的未包埋香精量,按以下公式计算包埋率:

1.3.4 微胶囊制备工艺优化

单因素试验以包埋率为指标,依次考察壁材比(明胶与海藻酸钠质量比)、芯壁比(液体香精与壁材质量比)、复凝pH值对微胶囊包埋率的影响。在单因素试验基础上,用正交试验优化确定工艺参数,选用四因素三水平的正交试验,同时考察壁材及芯材添加顺序的影响。

1.3.5 微胶囊缓释性测定

将制备的液体香精微胶囊在石油醚中进行萃取,定时测量萃取液的吸光度,根据吸光度随时间的变化关系,可知香精从包埋微胶囊中的渗出量(速率),根据香精从微胶囊中的渗出情况,可推断微胶囊的缓释情况及包埋效果。

2.1 香精质量浓度标准曲线测定

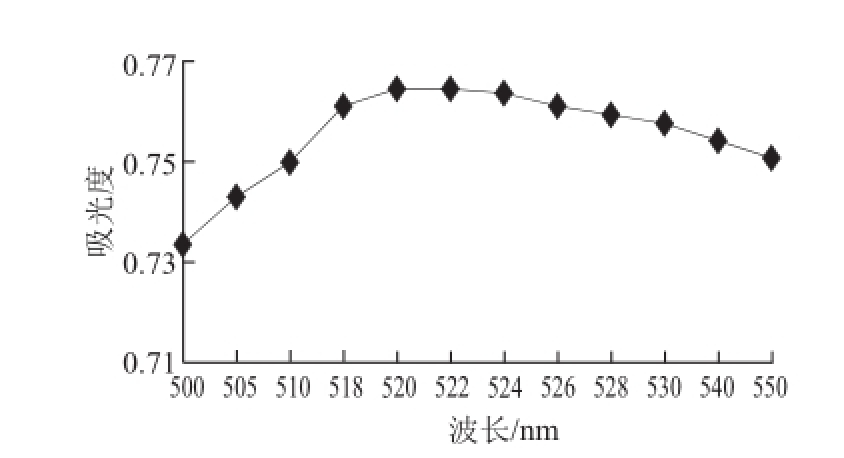

取0.4 g/100 mL的香精溶液与0.015 mol/L的Fe(NO 3) 3溶液各10 mL,反应后用蒸馏水稀释2 倍,以Fe(NO 3) 3溶液作为参比液,测定其在不同波长条件下的吸光度,结果如图1所示,表明最大吸收波长为520 nm。

图1 波长-吸光度图

Fig.1 The absorbance versue wavelengths

通过对一定质量浓度的香精溶液添加不同量的Fe(NO 3) 3溶液过量反应验证实验 [16]和预计的待测水层中香精的量,确定标准曲线的香精溶液质量浓度范围,在520 nm波长条件下测定吸光度随香精质量浓度的变化,得到香精质量浓度-吸光度的线性关系为y=2.250x,R 2=0.996。

2.2 工艺路线可行性及有关条件的确定

根据拟定的基本工艺路线,进行了预实验,得到了适用于此次液体香精复凝聚法制备微胶囊的可行工艺条件:选用壁材为明胶(质量分数1%)和海藻酸钠(质量分数0.5%)混合液,将液体香精(芯材)加入壁材中,以10 000 r/min高速分散均质乳化10 min,并保持体系温度为50~55 ℃,醋酸调节pH 4.0~4.5,冰水浴降温到5~10 ℃,搅拌固化10 min,用Na 2CO 3溶液调至pH 9,静置,分层,离心分离,干燥。

在此工艺条件下得到的湿微胶囊,通过显微镜观察,成小而较均匀的黑包白状,固化后的微胶囊整体较均匀,如图2所示。

图2 湿微胶囊外形图

Fig.2 Appearance of wet microcapsules

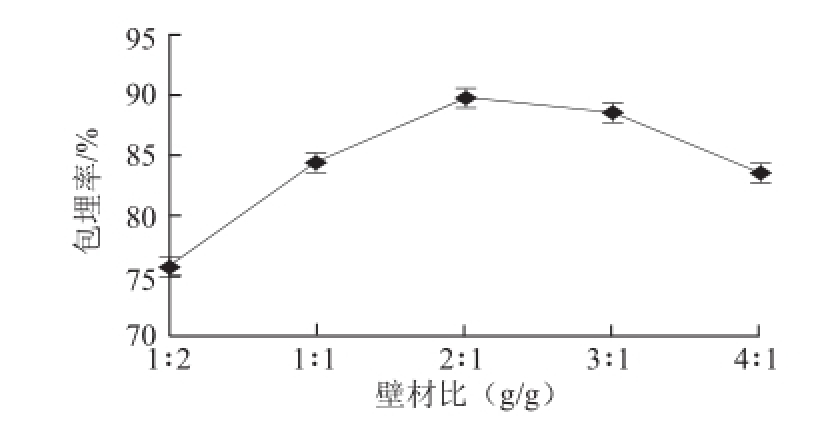

2.3 壁材比对包埋率影响

在芯壁比1∶1、复凝pH 4.0~4.5、其余操作条件同确定的工艺条件下,改变壁材比,考察其对微胶囊包埋率的影响。由图3可以看出,壁材比为2∶1时,微胶囊包埋率达到最大,大于和低于此均有下降的趋势。

图3 壁材比对微胶囊包埋率的影响

Fig.3 Effect of mass ratio of gelatin to sodium alginate on embedding rate

复凝聚法是通过使两种或两种以上高分子材料电荷相互中和凝聚 [17],复凝聚反应时,材料间应有一个适当的比例,超过或低于该比例,都不利于复凝聚反应,因而会影响包埋率。在pH 4条件下明胶溶液带有正电荷 [18],而海藻酸钠溶液具有负电荷 [19],上述试验结果说明,明胶与海藻酸钠溶液较佳的凝聚反应比例在2∶1~3∶1之间,这与参考文献[12]和[20]的结果相同。

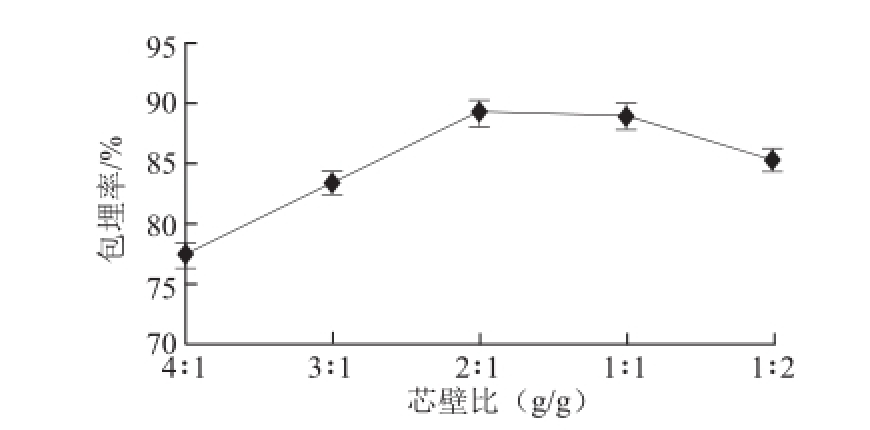

2.4 芯壁比对包埋率影响

在壁材比2∶1、复凝pH 4.0~4.5、其余操作同确定的工艺条件下,考察芯壁比对微胶囊包埋率的影响。由图4可以看出,芯壁比为2∶1~1∶1包埋率较高。

图4 芯壁比对微胶囊包埋率的影响

Fig.4 Effect of core material to coating material ratio on embedding rate

以物理方法制备微胶囊时,一般芯壁比低(壁材多)有利于提高包埋率,而上述试验结果说明,以明胶和海藻酸钠为壁材的复凝聚法制备微胶囊,过多的壁材,并不能提高包埋率。这与韩路 [7]、宋双居 [20]等的研究结果一致。可能是因为复凝聚法是以壁材间的凝聚及改变壁材溶解度,使壁材包敷在分散的芯材外形成微胶囊 [2],过多的壁材可能会导致壁材直接凝聚而出,而不是包敷在分散的芯材外,具体原因还有待进一步的深入研究。

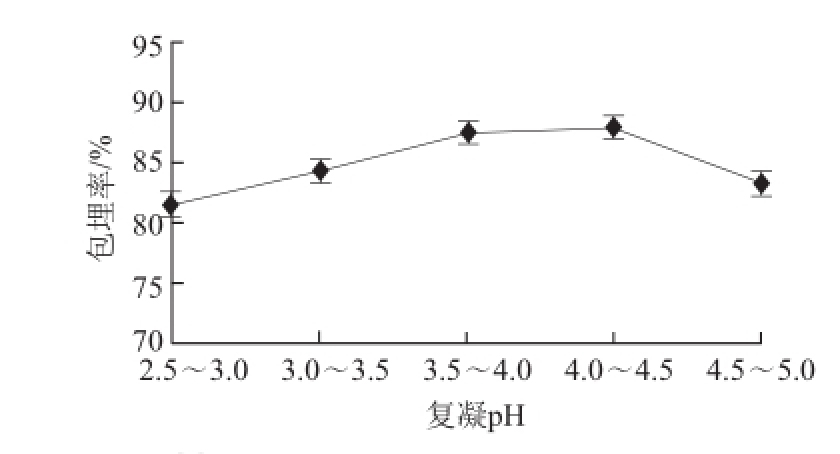

2.5 复凝pH值对包埋率影响

在壁材比2∶1、芯壁比2∶1、其余操作同确定的工艺条件下,考察复凝pH值对微胶囊包埋率的影响。由图5可以看出,复凝pH值为3.5~4.5范围包埋率较高。

图5 复凝pH值对微胶囊包埋率的影响

Fig.5 Effect of pH on embedding rate

2.6 工艺参数的正交试验优化

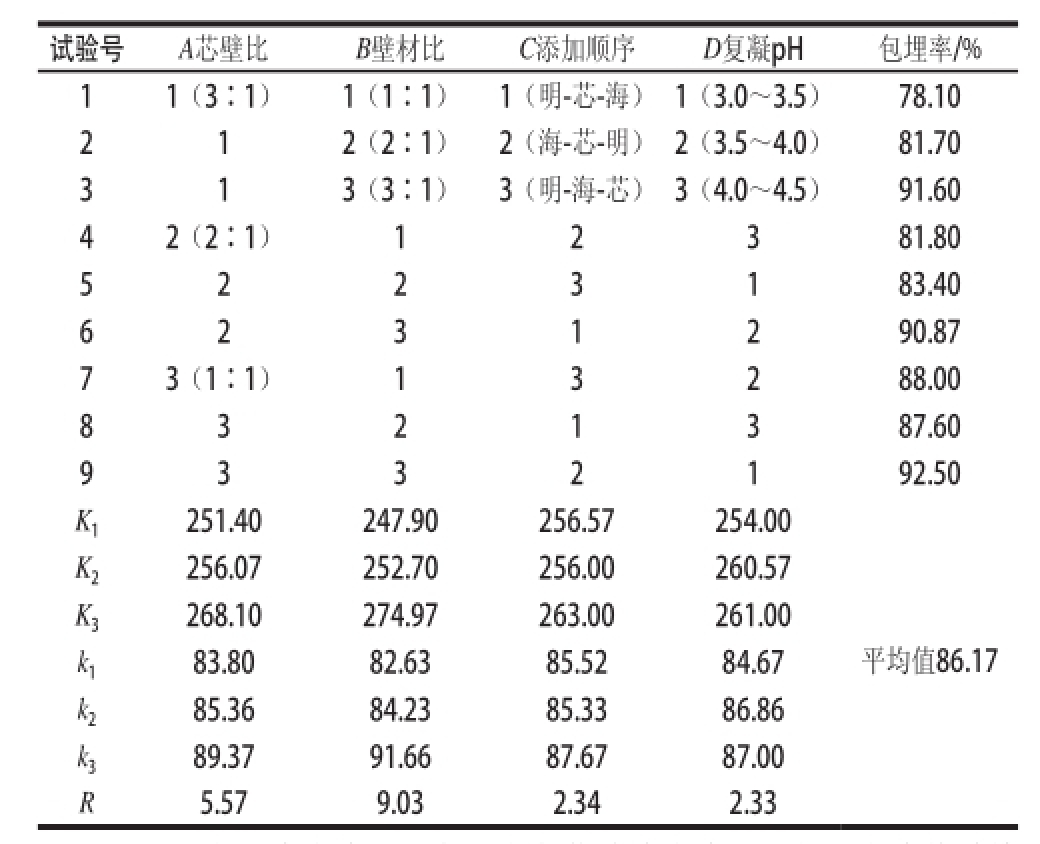

在单因素试验基础上,对芯壁比(A)、壁材比(B)、复凝pH值(D)进行正交试验优化。同时,在试验中还发现,两种壁材及芯材的添加混合顺序对包埋效果影响也比较大,为此,在正交试验中增加考察两种壁材及芯材混合的添加顺序(C),进行4 个因素正交试验。以微胶囊的包埋率为考察指标,选用L 9(3 4)正交表,试验设计及结果见表1。

表1 L

9

(3

4

)正交试验方案及结果

Table1 Design and results of L

9

(3

4

) orthogonal array experiments

注:“明”为明胶溶液,“海”为海藻酸钠溶液,“芯”为液体香精(芯材);添加顺序如“明-芯-海”表示添加顺序为明胶溶液中加入芯材,然后再加入海藻酸钠溶液。

试验号A芯壁比B壁材比C添加顺序D复凝pH包埋率/% 11(3∶1)1(1∶1)1(明-芯-海)1(3.0~3.5)78.10 212(2∶1)2(海-芯-明)2(3.5~4.0)81.70 313(3∶1)3(明-海-芯)3(4.0~4.5)91.60 42(2∶1)12381.80 5223183.40 6231290.87 73(1∶1)13288.00 8321387.60 9332192.50 K 1251.40247.90256.57254.00 K 2256.07252.70256.00260.57 K 3268.10274.97263.00261.00 k 183.8082.6385.5284.67 k 285.3684.2385.3386.86 k 389.3791.6687.6787.00 R5.579.032.342.33平均值86.17

由正交试验结果的极差R可知,各因素对微胶囊包埋率影响的主次为壁材比(B)>芯壁比(A)>添加顺序(C)>复凝pH值(D);通过极差分析得最佳的工艺条件组合:壁材比3∶1、明胶与海藻酸钠溶液直接混合后再加入液体香精、芯壁比1∶1、复凝pH 4.0~4.5。

对最佳工艺条件组合做3 组验证实验,得各次包埋率为93.10%、92.80%、92.50%,平均值为92.80%,说明优化得到的最佳因素组合可靠。

2.7 微胶囊的缓释效果

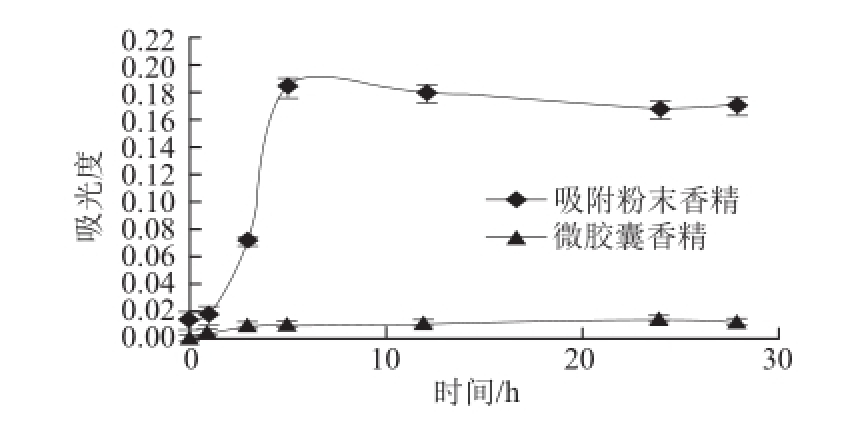

以正交试验优化组制备的微胶囊产品(平均包埋率92.80%)与用同一种液体香精以一般吸附法生产的粉末香精(工厂实际产品),用石油醚浸泡提取,并在520 nm波长处测定提取液吸光度,探讨微胶囊包埋后产品缓释情况,结果如图6所示。

图6 微胶囊缓释情况

Fig.6 Sustained release of the microencapsulated essence as a function of time

由图6可看出,一般吸附法生产的粉末香精,吸光度上升很快,说明香精释放速率很快,在5 h左右达到最大释放峰,而后略下降,可能是因为释放香精部分挥发等原因所致。微胶囊包埋产品吸光度变化很缓慢,24 h后都没有太明显的上升,说明香精被包埋后释放很缓慢,也进一步验证了复凝聚法微胶囊包埋香精效果较好。

对液体香精用复凝聚技术生产微胶囊方法可行,奶香味油溶性液体香精复凝聚法制备微胶囊适合的工艺条件为:明胶与海藻酸钠质量比3∶1、明胶与海藻酸钠溶液直接混合后再加入液体香精、芯壁比1∶1、复凝pH 4.0~4.5。在此工艺条件下,平均包埋率可达92.80%,产品缓释性较好。

影响复凝聚法微胶囊包埋率的几个重要因素的主次为:壁 材比>芯壁比>两壁材与芯材添加顺序>复凝pH值。

工程经验和实验表明,较多的液体复合香精与Fe(NO 3) 3有显色反应,因此,可以选用Fe(NO 3) 3溶液作为显色剂,以显色方法,用分光光度计对微胶囊包埋率、缓释情况等质量指标进行检测,简单而行之有效,便于生产实际操作。

用复凝聚技术生产香精香料微胶囊,可以避免喷雾干燥等方法的高温损失问题,具有独特的优越性,但目前技术还不够成熟,大规模用于生产实际的也不多,以上探讨可为进一步的工程实践提供一些参考。同时,复凝聚法生产微胶囊最终产品通过常规的离心分离、干燥后,产品形态不好,这也是需要进一步探讨的问题。

参考文献:

[1] 焦剑岚, 李亚男, 钟辉, 等. 微胶囊技术简介[J]. 防化研究, 2005(3): 43-47.

[2] 高福成. 现代食品工程高新技术[M]. 北京: 中国轻工业出版社, 1997: 91-99.

[3] 孟宏昌, 秦明利, 樊军浩, 等. 微胶囊粉末香精[J]. 食品工业科技, 2003, 24(8): 84-86.

[4] 李志强, 任彦荣. 微胶囊技术及其研究进展[J]. 化学推进剂与高分子材料, 2004, 2(6): 19-23.

[5] 陈穗, 何松, 陈永泉. 微胶囊技术在香精香料的应用进展[J]. 中国畜产与食品, 2000, 7(3): 136-138.

[6] 倪悦, 吕怡, 夏书芹, 等. 苦瓜籽油的复凝聚微胶囊化技术研究[J].食品工业科技, 2011, 32(7): 237-241.

[7] 韩路, 吕春茂, 赵明慧, 等. 复凝聚法制备苹果多酚微胶囊[J]. 食品科学, 2013, 34(20): 342-346. doi: 10.7506/spkx1002-6630-201320071.

[8] 黄春玲, 冷延国, 缪进康, 等. 明胶与壳聚糖复凝聚过程的研究[J].科学与技术, 1998, 18(4): 178-186.

[9] 王文琼, 包怡红, 王芳, 等. 复凝聚法制备山核桃油微胶囊的研究[J].食品工业科技, 2013, 34(3): 209-214.

[10] 黄晓丹, 张晓鸣, 董志俭, 等. 复凝聚法制备肉桂醛微胶囊的研究[J].食品工业科技, 2008, 29(3): 63-65.

[11] L☒ Yi, ZHANG Xiaoming, ABBAS S, et al. Simplified optimization for microcapsule preparation by complex coacervation based on the correlation between coacervates and the corresponding microcapsule[J]. Journal of Food Engineering, 2012(2): 225-233.

[12] 孙丽建, 赵学玲, 刘元平, 等. 明胶-海藻酸钠复凝聚法制备抗氧化微囊的研究[J]. 黑龙江大学工程学报, 2013, 4(3): 39-44.

[13] 冯岩, 张晓鸣, 路宏波. 复合凝聚法制VE微胶囊工艺的研究[J]. 食品与机械, 2008, 24(3): 39-43.

[14] 徐丽琴, 尚德静, 海华. 月见草油微胶囊技术的研究[J]. 辽宁师范大学学报: 自然科学版, 2005, 28(4): 470-473.

[15] 于钢, 刘文波, 钱学仁, 等. 海藻酸钠作纸用微囊壁材[J]. 中国造纸, 2001, 20(5): 29-32.

[16] 陈虹锦. 无机与分析化学[M]. 北京: 科学出版社, 2002: 480-481.

[17] 贾伟, 高文远. 药物控释新剂型[M]. 北京: 化学工业出版社, 2005: 322.

[18] 谢艳丽, 蒋敏, 陈鸿雁. 复凝聚法制备明胶/阿拉伯胶含油微胶囊工艺过程的研究[J]. 化学世界, 2010(1): 33-36.

[19] 詹现璞, 吴广辉. 海藻酸钠的特性及其在食品中的应用[J]. 食品工程, 2011(1): 7-9.

[20] 宋双居, 李芝, 刘伟华, 等. 明胶/海藻酸钠缓释微胶囊的制备与控制释放性能研究[J]. 河北农业大学学报, 2013, 36(3): 90-93.

Application of Orthogonal Array Design to Optimize the Preparation of Liquid Essence Microcapsules by Complex Coacervation

BAO Qingbin

1, WANG Chunli

1, KONG Ling

2, HE Yang

1, SUN Meng

1

(1. School of Bioengineering, Xihua University, Chengdu 610039, China; 2. DadHank (Chengdu) Biotech Corp., Chengdu 611130, China)

Abstract:The preparation of sustained-release essence powder by microencapsulating liquid essence with gelatin and sodium alginate as the coating materials using a complex coacervation method was optimized for improved embedding rate using an orthogonal array design. It was demonstrated that the average embedding rate was 92.80% when the complex coacervation was carried out at pH ranging from 4.0 to 4.5 using a coating material consisting of a 3:1 (by mass) mixture of 1% gelatin and 0.5% sodium alginate with a ratio of wall material to core material of 1:1 (by mass). The ratio between the two coating materials was found to be the factor with the greatest influence on embedding efficiency. Compared with ordinary essence powder after extraction with petroleum ether, the microcapsule could be effectively released in a sustained manner.

Key words:liquid essence; microencapsulation; complex coacervation; gelatin; sodium alginate

中图分类号:TS264.3

文献标志码:A

文章编号:

doi:10.7506/spkx1002-6630-201510007

收稿日期:2014-10-07

基金项目:教育部春晖计划项目(Z2012018)

作者简介:包清彬(1962—),男,教授,硕士,研究方向为食品科学与粮食工程。E-mail:bao717@126.com