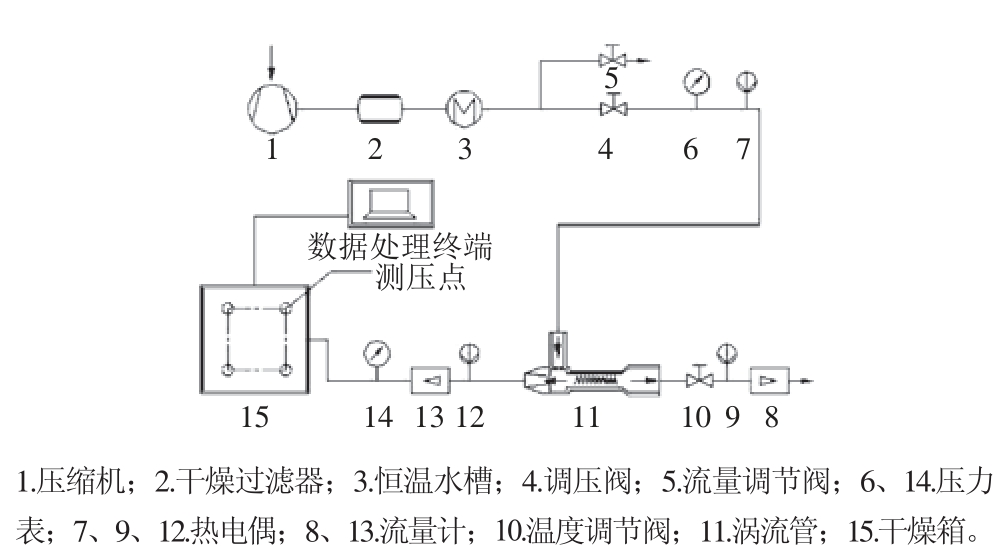

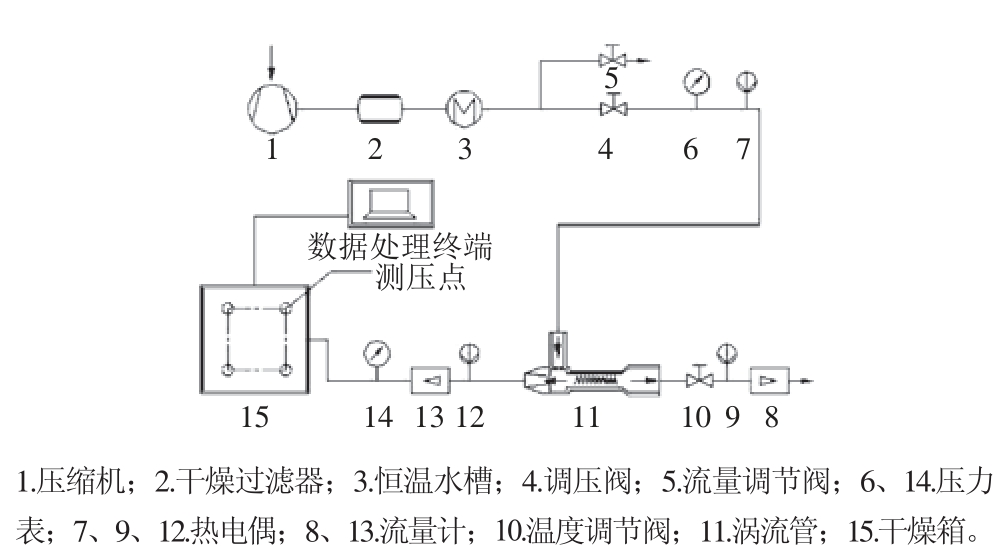

图1 常压冷冻干燥装置系统原理图

Fig.1 Schematic layout of the atmospheric freeze-drying system

任丽影,任广跃*,杨晓童,张 伟,段 续,张乐道,朱文学

(河南科技大学食品与生物工程学院,河南 洛阳 471023)

摘 要:搭建一套涡流管制冷常压冷冻干燥装置,选用怀山药作为冻干实验材料,以涡流管为制冷源,对冻干规律进行研究,分别考察涡流管进口压力、物料厚度、给热模式、物料形状等因素对干燥过程影响。结果表明:在干燥处理过程中,物料性质及内部结构对干燥速率影响较大。通过适当减小物料厚度和采用对流辐射耦合变温给热模式均可提高干燥速率。干燥室内温度略高于物料三相点温度时,涡流管制冷常压冷冻干燥过程仍可以进行。对怀山药而言,当冷气流率0.4~0.5、进口压力0.3 MPa时,制冷效率最佳。

关键词:常压冷冻干燥;涡流管;怀山药;干燥速率

怀山药(Chinese yam)为薯蓣科(Dioscoreaceae)多年生缠绕草质藤本植物,药用部位为其根茎,是我国著名的“四大怀药”之一 [1]。以河南武陟、温县为道地产区,其富含淀粉、蛋白质、游离氨基酸等营养成分,以及黏性多糖(包括黏液质及糖蛋白)、尿囊素、淀粉酶、胆碱、胆甾醇、麦角甾醇、多酚氧化酶等多种活性成分 [2]。因其营养价值和活性作用以及细长的块茎,深灰色厚实的表皮,形似棍棒且耐贮存而获得“铁棍怀山药”、“怀参”的美称,被视为山药中珍品。由于黏液多糖、淀粉、水分含量较高,使得怀山药在存储过程中易腐烂变质。干燥是保证怀山药营养价值的重要手段 [3]。

冷冻干燥(freeze drying,FD)是目前获得高品质干制品最好的一项干燥技术 [4],其干燥机理是将含湿物料进行预冻结,物料所含水分在低于水的三相点的低温低压条件下不经液态直接升华成气态,可以较好地 保持食品物料的色、香、味和形及生物物料的活性等,从而广泛应用于食品、医疗、医药和材料等领域 [5]。而常规冻干技术需要在高真空条件下加热,由于没有对流,传热效率很低,处理怀山药等高含水率物料往往需要30 h以上的干燥时间 [6]。此外,冷冻干燥过程中的大功率制冷机组、真空系统、加热系统的运转使冻干运行成本极为高昂,存在设备精密复杂和能耗高等缺点,其推广应用受到极大限制 [7-8]。

为了提高真空冷冻干燥处理的干燥速率,降低成本,除对冻干技术的工艺进行改进外,也应该探索研究新型的冷冻干燥技术。1959年Meryman等 [9]首次提出了常压冷冻干燥(atmospheric freeze drying,AFD)技术,其干燥机理是在常压或接近常压条件下,对物料采取特定手段进行除湿,使低温空气中的水蒸气分压力低于升华界面上的饱和蒸汽分压力,冷冻物料中的水分得以升华,即在没有真空的条件下进行冷冻干燥。AFD技术与真空冷冻干燥相比,不需要配备真空装置,从而可大幅度降低冻干成本,具有良好潜在的应用前景。然而目前的相关研究表明AFD技术干燥效果并不理想,产品品质不稳定 [10-13],主要原因是AFD除湿手段单一,除湿效果较差,冰晶在干燥过程中容易熔化。此外,AFD装置通常由用来降低温度的机械热泵系统和用来除湿的冷凝器所组成,且为了使环境水蒸气分压足够低,蒸发器温度通常非常低,导致设备成本较高。高效节能的除湿方式及稳定的冷气流场是AFD技术发展的瓶颈。

涡流管制冷技术自Ranque [14]发明以来,得到了飞速的发展,它能够把压缩气体分离为冷热两股温度不同气流。由于涡流管装置具有结构简单、工作稳定可靠、易于维修、无运动部件且温度变化范围大等优点,已被应用到医药、材料等领域 [15-16]。因此,本研究搭建了基于涡流管制冷常压冷冻干燥装置,将涡流管用作AFD除湿冷源,直接降低物料表面的蒸汽分压,使干燥器中的水蒸气分压低于物料内部水的三相点压力,提供对流换热流体介质,不需要水汽凝结器来捕捉水蒸气,有利于降低能耗,节约成本;以怀山药为实验材料,分析了干燥处理参数对AFD技术的影响,为AFD技术在农产品加工与贮藏中应用提供理论依据,为低耗、高效、绿色冻干技术提供新的解决途径。

1.1 材料

怀山药为河南温县道地产区所产新鲜铁棍怀山药,含水量为87.5%,购于河南省洛阳当地超市,个体完整、粗细均匀、无机械损伤、肉质洁白。

1.2 仪器与设备

涡流管制冷常压冷冻干燥装置如图1所示。该装置主要由空气压缩机、涡流管制冷系统、干燥箱装置、在线测量系统等部分组成。

图1 常压冷冻干燥装置系统原理图

Fig.1 Schematic layout of the atmospheric freeze-drying system

工作过程:由压缩机1压缩出来的高压空气先经过干燥过滤器2去除水蒸气和其他杂质,得到洁净的干燥空气,再通过恒温水槽3以保持温度恒定,然后经调压阀4进入涡流管11内将高压气体分离成冷、热两股气流 [17]。冷气流进入干燥室15,对物料进行干燥处理。涡流管制冷系统中冷气端的气流温度和流量可通过热气端的调节阀10进行调节,以满足实验中低温气流场的要求,且涡流管冷气端的出口温度控制在±0.6 ℃的范围内。干燥室15正面设计成带有机玻璃制成的透明窗,可以随时观察干燥室内干燥情况,干燥室内的温度可通过调整热气端的调节阀10开度大小进行控制。在干燥室装有PID温度调节器,用来控制辐射加热板和传导加热板的温度。物料的实时温度采用T型镍铜热电偶在线测量。物料放置在干燥室铝制托盘内,可用传导和辐射两种给热模式,其中传导给热采用电加热方式,辐射给热采用远红外卤素辐射板加热方式,加热温度在0~110 ℃之间可控。流量调节阀5用来维持系统气流的稳定。金属浮子流量计8、13分别用来测量涡流管热端出气流量和冷端出气流量。实验中在涡流管进口处(位于干燥室侧面中上部)、冷端出口(位于干燥室另一侧面中下部)以及热端出口处分别布置合适的测点。采用高精度压力表14测量进气压力,采用标定过的镍铜热电偶测量温度。

1.3 方法

1.3.1 原料预处理

新鲜怀山药经清洗、去皮处理后,在室温条件下制备成两组样品:一组为块状物料(10 mm×10 mm×5 mm);另一组为片状物料(厚度2、3、4、5 mm,直径10 mm),备用。

为防止酶促褐变,干燥实验开始前,在100 ℃沸水中烫漂,烫漂时间为60 s [18],然后轻轻用吸水纸擦拭至无明显水迹。然后将物料放置在温度控制在-30 ℃冷库内进行预冻结12 h。实验时,先将干燥箱内温度降到要求的温度,然后按照给热模式进行调节到要求的温度后,迅速将一定质量的冷冻物料放入干燥箱中,开始冻干处理。

1.3.2 常压冷冻干燥处理

1.3.2.1 进气压力和冷气流率对制冷效应的影响

通过调节压力和流量控制阀,使涡流管入口处获得某一均匀稳定的气流,本实验所选定的涡流管入口进气压力(绝对压力)为0.3、0.4、0.5、0.6 MPa,并通过调节热端阀开度来改变涡流管的冷气流率,从而考察进气压力和冷气流率其对涡流管制冷效应的影响。

1.3.2.2 给热模式对干燥过程的影响

本实验通过采取恒温和变温给热模式为物料升华提供所需的热量,按照实验设计方案(表1)分别获取恒温和变温给热模式水分比随干燥时间变化的曲线,从而考察给热模式对干燥过程的影响。

表1 实验设计方案表

Table1 Experimental schemes for drying of Chinese yam

方案给热模式温度物料形状及尺寸1恒温-15 ℃2-10 ℃3-5 ℃圆盘状(10 mm×2 mm)4变温-10 ℃(0~4 h)/-5 ℃5-10 ℃(0~4 h)/-5 ℃(辐射12 ℃)

1.3.2.3 物料厚度对干燥过程的影响

通过4 种不同厚度(2、3、4、5 mm)圆盘状(直径为10 mm)怀山药片在方案5(表1)条件下获取水分比随干燥时间变化的曲线,从而考察物料厚度对干燥过程的影响。

1.3.2.4 物料形状对干燥过程的影响

在方案5条件下,对圆盘状(10 mm×2 mm)和块状(10 mm×10 mm×2 mm)怀山药物料进行AFD实验,获取干基含水量随干燥时间变化的曲线,从而考察怀山药形状对干燥过程的影响。

1.3.2.5 物料种类和干燥方式对干燥过程的影响

在方案5条件下,对圆盘状(10 mm×2 mm)怀山药片,分别进行FD和AFD干燥实验,分别获取干燥速率和能耗随干燥时间变化的曲线,从而考察干燥方式对干燥速率和能耗的影响。

1.3.3 指标检测

1.3.3.1 水分检测

物料初始含水率按GB 5009.3—2010《食品中水分的测定》进行恒质量烘干法测定 [19]。干基含水量采用式(1)计算 [20]:

式中:X为干基含水量/(kg/kg);m为湿物料的总质量/kg;m d为干物料质量/kg。

水分比采用式(2)计算 [18]:

式中:M R为水分比;X t为t时刻物料干基含水量/(kg/kg);X 0为物料初始干基含水量/(kg/kg);X e为物料平衡干基含水量/(kg/kg)。

1.3.3.2 干燥速率

干燥速率采用式(3)计算:

式中:v为干燥速率/(kg/(kg·h));X i为t i时刻干基含水量/(kg/kg);X i+1为t i+1时刻干基含水量/(kg/kg)。

1.3.3.3 冷气流率

冷气流率指冷气流体积流量与总气流体积流量之比 [17],采用式(4)计算:

式中:μ为冷气流率;M c为冷气流体积流量/(m 3/h);M h为热气流体积流量/(m 3/h)。

1.3.3.4 制冷效率(coeffi cient of performance,COP)COP指实际制冷量与同样压差条件下可逆等温压缩过程所消耗功的比值,采用式(5)计算:

式中:T 0为涡流管入口气流温度/℃;T r为涡流管冷气流温度/℃;P 0为涡流管进气压力/MPa;P 1为冷气流出口绝对压力/MPa;k为气体的绝热指数,1.39。

1.3.3.5 干燥能耗

以每干燥一个单位质量水分的耗能(包括热能及机械消耗)(kJ/kg H 2O)计算干燥过程的总脱水量,按式(6)计算 [21-22]:

式中:m 1为脱水质量/kg;m为干品质量/kg;C 1为初始水分含量/%;C 2为最终水分含量/%。

1.4 数据处理

每次实验均做3 次平行实验取平均值,使用Origin 8.0软件对数据进行处理。

2.1 进口压力和冷气流率对涡流管制冷效应的影响

按照1.3.2节方法,获得了该涡流管的COP特性曲线,如图2所示。

图2 不同进气压力条件下COP随冷气流率的变化曲线

Fig.2 Changes in coeffi cient of performance (COP) under different cold air fl ow rates (μ)

由图2可以看出,进气压力在0.3 MPa和0.4 MPa时,COP随冷气流率的增加比较快;当进气压力在0.5 MPa和0.6 MPa时,制冷效应在增幅上明显减缓。冷气流率0.5条件下,当进气压力由0.3MPa增至0.6 MPa时,COP由0.295减至0.237,随进气压力的增加反而减小。而且,COP随冷气流率呈现先增加后减小的趋势,且存在极大值。通过调节热端阀开度来改变涡流管的冷气流率,当冷气流率为0.4~0.5时,COP出现最大值并且随着进气压力的增加向冷气流率减小的方向移动。可以看出,对于结构一定的涡流管,会有一个能产生最佳制冷效应的进口压力,而不是压力越大越好。这主要是由于进口压力越大,膨胀比就越大,涡流管的压力损失也越大,从而使COP减小 [17]。因此,本实验选定涡流管进气口的压力调节阀将压力调整到实验所需要的压力值为0.3 MPa。

2.2 给热模式对干燥过程的影响

King [23]提出的经典升华冰面均匀退却模型,认为干燥过程为部分干燥的多孔介质内部水蒸气的扩散控制过程,物料内部以升华界面由外向内划分成的冻结层和干燥层,随着干燥过程的进行,升华界面不断由外向冰层内部移动,直至冰晶完全消失,物料升华干燥过程结束,这个过程能除去物料内80%~90%的水分。升华冰面移动的快慢在一定程度上反映了干燥过程的快慢。因此,在物料冷冻干燥过程中,为了保证升华界面上所产生的水蒸气不断向物料表面外的环境扩散,环境的水蒸气分压力需保持低于升华界面上的饱和蒸气压力,还需要外界不断向升华界面输入升华所需的热量 [24]。

在AFD干燥室中,原料中水分的升华依赖涡流管所产生冷气流场与物料升华界面之间的水蒸气分压差,为了提高升华速率,可采用不同的给热模式提供冰晶所需升华热。

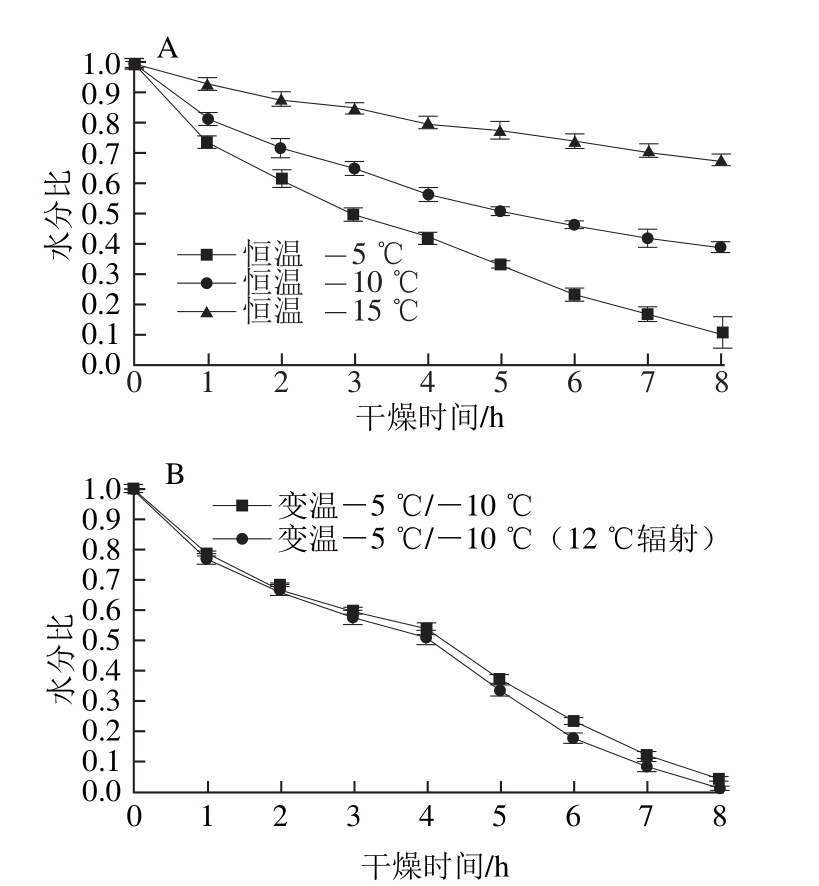

图3 恒温(A)和变温(B)给热模式对干燥过程的影响

Fig.3 Effect of heating models on the drying process

图3 为圆盘状怀山药(10 mm×2 mm)在恒温和变温给热模式下的干燥曲线。由图3A可见,在恒温给热模式-15、-10 ℃以及-5 ℃的干燥过程中,干燥曲线基本均处于降速阶段,并无明显的恒速阶段(为简 化问题,忽略开始的表面冷冻阶段),只有在干燥后期,物料内的水分比比较低,干燥速率也随着比较缓慢,曲线变得趋于平坦。在恒温-5 ℃给热模式下,达到干燥干基含水量所需的时间大大缩短,而在恒温-15 ℃给热模式下,干燥过程较为缓慢。这是因为恒温-15 ℃给热模式下,物料表面和物料中心温度之间的温度差较小,使得干燥时间较长。在实验中发现,采用恒温-5 ℃给热模式,物料干燥过程中出现部分融化现象,产品略有皱缩,不能完全符合干燥质量要求。采用恒温-10 ℃给热模式时,尽管也高于其共晶点温度(新鲜怀山药的共晶温度为-20.2 ℃),未出现物料融化现象,干燥 质量较好,干燥速率也比较快。因此根据实验结果,在高于物料共晶点温度时,基于涡流管制冷效应常压冷冻干燥也可正常进行。由图3B可知,在变温给热模式干燥4 h后升高温度,干燥速率有所增加。这是因为干燥速率的变化与升华冰界面的平衡有关,在变温模式下,物料表面和物料中心温度之间的温度差增大,使得干燥速率增加。当采用12 ℃辐射变温给热模式时,干燥速率增加,这是因为辐射为物料提供热量,使得物料内部冰核温度提高,冰-汽界面的饱和蒸气压升高,加快了质量传递,从而导致蒸汽扩散率有微小的增加,使得干燥速率有所增加 [25-26]。因此,本实验采用方案5变温给热模式(12 ℃辐射)达到干燥效果的时间最短。

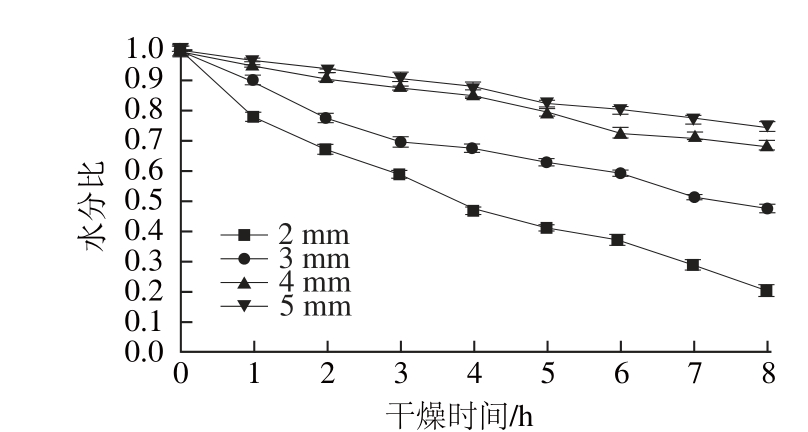

2.3 物料厚度对干燥过程的影响

图4 物料厚度对干燥过程的影响

Fig.4 Effect of thickness of fresh material on the drying process

从图4可以看出,2 mm厚度的怀山药片干燥速率比其他厚度物料明显要快得多;物料厚度越小,干燥时间越短,干燥速率越快。这是因为物料的厚度影响着物料的降水幅度 [27],在干燥过程中物料吸收的能量随着物料的增厚而降低。物料厚度的增加,不仅使使得传质传热的路径增加,而且以至干燥过程中的传质传热阻力大为增加,从而使得干燥过程变得非常缓慢,因此,在实际应用中得到同样的干燥效果,需要更多的时间,或者适当减小物料的尺寸,会加快干燥进程,减少干燥所需的时间,根据具体物料的性质和要求来确定合适的尺寸。从图4可以看出,在干燥4 h之前,怀山药片2 mm厚度的干燥速率比其他厚度物料明显要快得多;后期由于物料水分比已非常低,干燥速率也随之比较缓慢。文献[28]表明辐射源的加入使其干燥速率比恒温-10 ℃增加,辐射强度与厚度耦合作用能够加剧物料的降水和温度变化。干燥速率并不是简单的与物料厚度成反比,而是随着含水率的增加,物料厚度对干燥速率的影响也增大,这与水分在物料内部的存在状态有关。

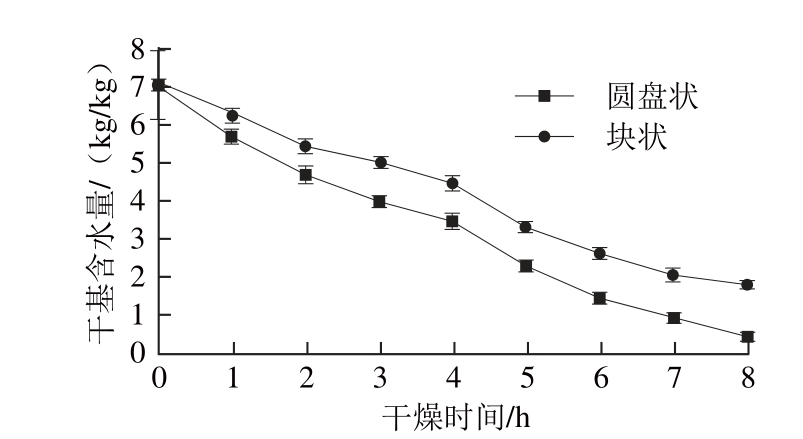

图5 怀山药形状对干燥过程的影响

Fig.5 Effect of different shapes of fresh yam on the drying process

2.4 物料形状对干燥过程的影响

图5反映了圆盘状和块状怀山药对干燥速率的影响,其中在干燥前4 h过程中,干燥速率较缓慢,加入微波热源后干燥速率较大,整个干燥过程中圆盘状比块状的怀山药干燥速率要快,这是因为对于相同质量的物料,圆盘状的表面积比块状物料大得多,而且圆盘状物料在干燥过程中换热和传质过程都更为强烈。Wolff等 [29]曾对不同形状的马铃薯进行过实验研究,得出相同尺寸时球形物料干燥过程最为迅速。

2.5 干燥方式对干燥速率和能耗的影响

图6 干燥方式对干燥速率和能耗的影响曲线

Fig.6 Effect of drying methods on drying rate and energy consumption

干燥能耗(每干燥一个单位质量水分所耗电能)是评定干燥工艺的一个重要指标 [30]。从图6可以看出,随着干燥过程的进行,干燥速率逐渐降低,并无明显的恒速干燥阶段。圆盘状(10 mm×2 mm)怀山药物料在FD和AFD条件下的干燥速率随着时间的延长而减缓。在干燥初期0~4 h时怀山药片FD比AFD的干燥速率较快,而在干燥4 h后,AFD的干燥速率比FD的干燥速率有所增加。这是因为,在FD过程中因在真空状态下,使得物料干燥速率较快。因此,随着干燥时间的延长,在AFD过程中,采用辐射及变温式加热模式使得干燥速率有所增加。从图6可以看出,干燥方式对干燥速率的影响显著。干燥能耗随着干燥时间的延长而逐渐增加,干燥方式对干燥能耗的影响显著,FD的干燥能耗为42 600 kJ/kg H 2O。AFD的干燥能耗为30 552 kJ/kg H 2O,比FD的干燥能耗降低了约1/3。与文献[29]得到的实验结果相一致,Wolff等 [29]以土豆片为待干物料,对常压吸附剂流化床冷冻干燥和真空冷冻干燥的能耗做了对比实验分析,得出产品品质与真空冷冻干燥基本一致,但较前者能量节约约1/3。因此,AFD有利于干燥能耗的降低。

搭建了一套基于涡流管制冷效应的AFD处理实验装置,该装置将涡流管作为常压冻干装置的除湿冷源,可以提供满足AFD条件下的对流换热冷气流介质,从而可直接降低物料表面的蒸汽分压,使干燥器中的水蒸气分压低于物料内部水的三相点压力,实现常压条件下的冷冻干燥,可代替传统的真空冷冻干燥技术。

对一定结构的涡流管,可以通过调节其热端阀开度来改变冷气流率为0.4~0.5,进而获得一个特定涡流管的进口压力,在进口压力为0.3 MPa压力条件下可获取最佳制冷效应。

在涡流管制冷常压冷冻干燥过程中,物料的性质及内部结构对干燥过程影响较大。通过适当减小物料厚度和采用对流辐射耦合变温给热模式均可以提高干燥速率。在对流辐射耦合变温给热模式下,物料表面和物料中心温度之间的温度差增大,使得干燥速率增加,干燥过程均处于降速阶段,未发现明显的恒速干燥过程。干燥箱内温度略高于物料三相点温度时,干燥过程仍可正常进行。FD的干燥能耗为42 600 kJ/kg H 2O。AFD的干燥能耗为30 552 kJ/kg H 2O,AFD的干燥能耗约比FD降低了约1/3,AFD有利于干燥能耗的降低。

参考文献:

[1] 张重义, 谢彩侠, 黄晓书, 等. 怀山药道地产区与非道地产区药材质量比较[J]. 现代中药研究与实践, 2003, 17(1): 19-21.

[2] 周玥, 郭华, 周洁. 铁棍怀山药中主要营养成分的研究[J]. 中国食物与营养, 2011, 17(3): 69-71.

[3] 任广跃, 化春光, 段续. 鲜切怀山药片微波干燥特性及品质研究[J].食品科学, 2010, 31(22): 203-206.

[4] DUAN Xu, DING Ling, REN Guangyue, et al. The drying strategy of atmospheric freeze drying apple cubes based on glass Transition[J]. Food and Bioproducts Processing, 2013, 91(4): 534-538.

[5] 冯洪庆, 李惟毅. 常压吸附流化冷冻干燥影响因素的实验研究[J].天津大学学报, 2003, 36(3): 387-390.

[6] HUANG Luelue, ZHANG Min, MUJUMDAR A S, et al. Comparison of four drying methods for re-structured mixed potato with apple chips[J]. Journal of Food Engineering, 2011, 103(3): 279-284.

[7] 任广跃, 李晖, 段续, 等. 常压冷冻干燥技术在食品中的应用研究[J].食品研究与开发, 2013, 34(18): 119-122.

[8] 蓝浩, 周国燕. 果蔬冷冻联合干燥技术研究进展[J]. 江苏农业科学, 2013, 41(2): 214-217.

[9] MERYMAN H T. Sublimation freeze-drying without vacuum[J]. Science, 1959, 130(3376): 628-629.

[10] STAWCZYKJS L, LI S, WITROWA-RAJCJERT D, et al. Kinetics of atmospheric freeze-drying of apple[J]. Transport in Porous Media 2007, 66(3): 159-172.

[11] DONSI G, FERRERI G, PDI M. Atmospheric and vacuum freezedrying kinetics of shrimps[C]//12th International Drying Symposium. Netherlands, Amsterdam, 2000, 6: 279.

[12] CLOUSSEN I C, STROMMEN I, EGELENDEDAL B, et al. Effects of drying methods on functionally of native potato protein concentrate[J]. Drying Technology, 2007, 25: 1101-1108.

[13] CLAUSSEN I C, SROMMEN I, EGELANDSDAL B, et al. Relationship of product structure, sorption characteristics, and freezing point of atmospheric freeze-dried foods[J]. Drying Technology, 2007, 25: 853-865.

[14] RANQUE G J. Experiments on expansion in a vortex with simultaneous exhaust of hot air and cold air[J]. Le Journal de Physiqueet le Radium, 1933, 4(2): 112-114.

[15] 曹勇. 小流量涡流管特性的理论与实验研究[D]. 杭州: 浙江大学, 2003.

[16] ALJUWAYHEL N F, NELLIS G F, KLEIN S A. Parametric and internal study of the vortex tube using a CFD model[J]. International of Journal Refrigeration, 2005, 28(3): 442-450.

[17] 张小卫, 姚寿广, 马哲树, 等. 一种电子散热用小型涡流管性能的实验研究[J]. 科学技术与工程, 2007, 7(10): 2340-2342; 2353.

[18] 朱俊, 李秀娟, 胡云峰, 等. 烫漂时间对速冻马铃薯的影响研究[J].天津农业科学, 2012, 18(5): 39-41.

[19] 李菁, 萧夏, 蒲晓璐, 等. 紫薯热风干燥特性及数学模型[J]. 食品科学, 2012, 33(15): 90-94.

[20] 刘小丹, 张淑娟, 贺虎兰, 等. 红枣微波-热风联合干燥特性及对其品质的影响[J]. 农业工程学报, 2012, 28(24): 280-286; 363.

[21] 张茜, 肖红伟, 代建武, 等. 哈密瓜片气体射流冲击干燥特性和干燥模型[J]. 农业工程学报, 2011, 27(增刊1): 382-388.

[22] 陈瑞娟, 毕金峰, 陈芹芹, 等. 不同干燥方式对胡萝卜粉品质的影响[J]. 食品科学, 2014, 35(11): 48-53. doi: 10.7506/spkx1002-6630-201411010.

[23] KING C J. Freeze-Drying of Foods[M]. CRC Press, 1971: 21-23.

[24] 于凯. 初始非饱和多孔介质冷冻干燥过程的实验研究[D]. 大连: 大连理工大学, 2013.

[25] 汪喜波, 胡琼, 肖波, 等. 稻谷红外辐射与对流联合干燥过程的模型模拟[J]. 农业机械学报, 2013, 44(9): 145-151.

[26] 王相友, 林喜娜. 果蔬红外辐射干燥动力学的影响因素综述[J]. 农业机械学报, 2009, 40(10): 114-120.

[27] 李文峰, 肖旭霖, 王玮. 紫薯气体射流冲击干燥效率及干燥模型的建立[J]. 中国农业科学, 2013, 46(2): 356-366.

[28] 林喜娜. 果蔬红外干燥模型的建立及在线实时检测系统设计[D]. 淄博: 山东理工大学, 2010.

[29] WOLLF E, GIBERT H. Atmospheric freeze-drying, part 2: modeling drying kinetics using adsorption isotherms[J]. Drying Technology, 1990, 8(2): 405-428.

[30] 陈燕, 陈羽白. 荔枝的微波干燥特性及其对品质的影响研究[J]. 农业工程学报, 2004, 20(4): 192-194.

Atmospheric Freeze-Drying of Chinese Yam Based on Vortex Tube Refrigeration

REN Liying, REN Guangyue*, YANG Xiaotong, ZHANG Wei, DUAN Xu, ZHANG Ledao, ZHU Wenxue (College of Food and Bioengineering, Henan University of Science and Technology, Luoyang 471023, China)

Abstract:A set of atmospheric freeze-drying experimental equipment was established based on vortex tube refrigeration to dry Chinese yam. Effects of inlet pressure of vortex tube, thickness and shape of fresh sample, heating mode on the drying process were investigated in the experiment. Results showed that the prop erties and internal structure of the material had considerable infl uences on the drying rate during the drying process. Drying rate was improved through reducing the thickness of fresh material and using combination of convection and radiation. When the temperature of drying oven was slightly higher than the eutectic temperature of the material, the atmospheric freeze-drying process was still manipulated. The optimal refrigeration effi ciency for Chinese yam was obtained when the inlet pressure was 0.3 MPa and the cold air fl ow rate μ was between 0.4 and 0.5.

Key words:atmospheric freeze-drying; vortex tube; Chinese yam; drying rate

中图分类号:TS201.1

文献标志码:A

文章编号:1002-6630(2015)20-0007-06

doi:10.7506/spkx1002-6630-201520002

收稿日期:2015-02-04

基金项目:国家自然科学基金面上项目(31271972)

作者简介:任丽影(1987—),女,硕士,研究方向为农产品加工及贮藏工程。E-mail:rly_ren3366@163.com

*通信作者:任广跃(1971—),男,教授,博士,研究方向为农产品干燥技术。E-mail:guangyueyao@163.com