李冲冲,李子豪,柳余莉,戚向阳*

(浙江万里学院生物与环境学院,浙江 宁波 315100)

摘 要:对鱼粉加工副产物中鱼油的精制进行研究,得到鱼粉加工副产物中鱼油精炼的最佳工艺:添加1%磷酸(体积分数60%)脱胶,3% NaOH(质量分数12%)溶液脱酸以及15%活性炭脱色,在85 ℃条件下减压蒸馏脱臭10 min。在精炼过程中,鱼油中饱和脂肪酸含量下降,其他脂肪酸含量变化较小。所制备鱼油的理化指标均达到精制鱼油一级要求,其中多不饱和脂肪酸总含量达到0.69 g/mL,二十二碳六烯酸和二十碳五烯酸含量分别为0.229 g/mL和0.121 g/mL。

关键词:鱼粉加工副产物中鱼油;脂肪酸组成;精炼;二十二碳六烯酸;二十碳五烯酸

鱼粉加工副产物主要来源于原料被卸下时用来冲洗原料的废水和鱼粉加工过程中产生的废水。我国沿海地区有很多鱼粉厂,每年排放大量鱼粉生产副产物,不仅污染了环境,而且导致资源浪费 [1-3]。鱼粉加工副产物的成分主要有蛋白质、脂肪、盐分和砂分。生产1 t鱼粉,大约产生2~3 t废弃榨汁,这些榨汁中除了含有悬浮物外,蛋白质、鱼油的含量较多 [4-5]。利用鱼粉加工副产物提取蛋白以及氨基酸的研究报道较多。曲敬绪等 [6]通过电渗析回收鱼粉蛋白,童群义等 [7]将鱼粉加工副产物浓缩后,生产出具有鱼腥味的动物诱食剂,张东升等 [8]用鱼粉生产中废水培养苏云金芽胞杆菌。从20世纪90年代起至今,国外开展了大量微滤、超滤相结合的方法处理渔业废水的相关研究 [9-13],Garcia-Sifuentes [14]和Marti [15]等研究了鱼粉废水中回收有用蛋白,Pacheco等 [16]研究了温度对乳酸菌从虾业废弃物中回收几丁质和虾青素的影响,Coello等 [17]以鱼粉榨汁为发酵底物,利用谷氨酸棒状杆菌生产赖氨酸。而利用鱼粉加工副产物提取油脂报道较少。近年来国产鱼油的主要原料——鲲鱼资源大量衰减,鱼油进口量明显上升 [18],而鱼油具有很高的营养价值和保健作用,特别是其中的二十碳五烯酸(eicosapentaenoic acid,EPA)和二十二碳六烯酸(docosahexenoic acid,DHA)具有很好的生理活性 [19]。因此,本研究以鱼粉加工副产物为原料,通过静置分离的方法获取鱼油,采用脱胶、脱酸、脱色和脱臭等工艺对其进行精炼,测定精制鱼油的理化指标及EPA和DHA等脂肪酸的含量,为利用鱼粉加工副产物生产高含量EPA和DHA鱼油提供理论依据。

1.1 材料与试剂

鱼粉加工副产物 浙江省宁波裕天海洋生物科技有限公司;37种混合脂肪酸甲酯标品 美国Supelco公司;NaOH、硫代硫酸钠、冰乙酸(均为分析纯) 中国医药(集团)上海化学试剂厂。

1.2 仪器与设备

R-3型旋转蒸发仪 瑞士Büchi有限公司;5702R型低温离心机 德国Eppendorf公司;Trace1300型气相色谱-质谱联用(gas chromatography-mass spectrometer,GC-MS)仪 美国热电公司。

1.3 方法

1.3.1 鱼粉加工副产物的精炼工艺

采用静置分离的方法提取鱼油,在密封储罐内静置4 h后用蠕动泵吸去上层的鱼油;采用磷酸脱胶法,研究磷酸添加量为1%时,不同磷酸体积分数对脱胶效果的影响;采用碱炼脱酸法,研究NaOH溶液质量分数为12%时,不同添加量对脱酸效果的影响;以活性炭作为脱色剂,研究活性炭不同添加量对脱色效果的影响;采用减压蒸馏脱臭法,研究脱臭温度和时间对脱臭效果的影响;以回收率、酸值、过氧化值、脱色率以及鱼油的色泽等作为分析指标,进而确定最佳精炼工艺参数。

1.3.2 鱼油理化指标及脱色率测定

1.3.2.1 理化指标测定

不皂化物测定参考GB/T 5535.2—2008《动植物油脂:不皂化物测定:第2部分:己烷提取法》;过氧化值测定参考GB/T 5538—2005《动植物油脂:过氧化值测定》;酸值测定参考GB/T 5530—2005《动植物油脂:酸值和酸度的测定》;碘值测定参考GB/T 5532—2008《动植物油脂:碘值的测定》;水分及挥发物含量测定参考GB 5009. 3—2010《食品中水分的测定》。

1.3.2.2 脱色检测

取脱色鱼油1 mL,加入l0 mL正己烷,混合均匀,以正己烷作参比,在400~650 nm进行波长扫描,发现其在448 nm波长处有最大吸收峰,故而通过测定448 nm波长处脱色前后吸光度,按下式计算脱色率:

式中:A 0为脱酸鱼油的吸光度;A 1为脱色鱼油的吸光度。

1.3.3 精炼过程中鱼油回收率的计算

鱼油的回收率是指每道精炼工艺回收鱼油与原料鱼油质量之比的百分数,它反映了精炼过程中每道工艺鱼油的损失程度以及每道工艺的效果。

1.3.4 鱼油中各脂肪酸的检测

样品甲酯化参考GB/T 17376—2008《动植物油脂:脂肪酸甲酯的制备》中酯交换法,酯化完成后,进行GC-MS分析,通过标准品对照对样品中的各脂肪酸进行定性,通过归一化法对其含量进行定量。GC条件:进样口温度250 ℃;载气为高纯氦;升温程序:70 ℃保持5 min,以5 ℃/min升温至280 ℃,保持5 min;色谱柱采用TG-5MS气相毛细柱(30.0 m×0.25 mm,0.25 μm);采用不分流模式;进样量为1 μL。MS条件:离子源温度210 ℃;接口温度250 ℃;选取全扫描模式,质量扫描范围为m/z 45~450;溶剂延迟5 min。

1.4 数据分析

相关测定数据以

±s表示,采用SPSS 17.0统计软件包对各组数据进行t检验,P<0.05表示有显著性差异,P<0.01表示有极显著性差异。

±s表示,采用SPSS 17.0统计软件包对各组数据进行t检验,P<0.05表示有显著性差异,P<0.01表示有极显著性差异。

2.1 精炼工艺参数的确定

2.1.1 脱胶工艺

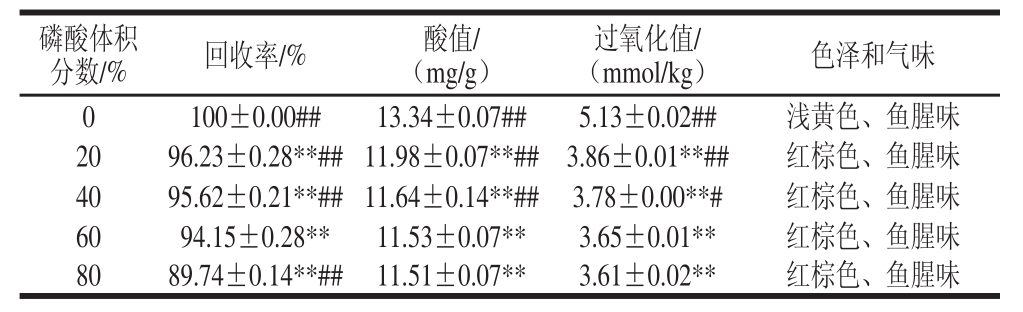

表1 磷酸体积分数对脱胶效果的影响 (n =5)

Table1 Effect of phosphoric acid concentration on degumming (n = 5)

注:**.与磷酸体积分数0比较差异极显著(P<0.01);*.与磷酸体积分数0比较差异显著(P<0.05)。##.与磷酸体积分数60%比较差异极显著(P<0.01);#.与磷酸体积分数60%比较差异显著(P<0.05)。

磷酸体积分数/%回收率/%酸值/(mg/g)过氧化值/(mmol/kg)色泽和气味0100±0.00##13.34±0.07##5.13±0.02##浅黄色、鱼腥味2096.23±0.28**##11.98±0.07**##3.86±0.01**##红棕色、鱼腥味4095.62±0.21**##11.64±0.14**##3.78±0.00**#红棕色、鱼腥味6094.15±0.28**11.53±0.07**3.65±0.01**红棕色、鱼腥味8089.74±0.14**##11.51±0.07**3.61±0.02**红棕色、鱼腥味

由表1可知,随着磷酸的添加,鱼油的过氧化值、酸值和回收率都发生了极其显著的变化。磷酸体积分数60%

与磷酸体积分数0相比酸值以及过氧化值显著下降,与磷酸体积分数80%相比回收率又显著提高,综上所述,磷酸体积分数为60%时,脱胶效果最好。吴光红等 [20]在脱胶时加入油量1%的80%磷酸效果较好,这可能是由于鱼油原料不同及脱胶时温度和时间不同引起的差异。

2.1.2 脱酸工艺

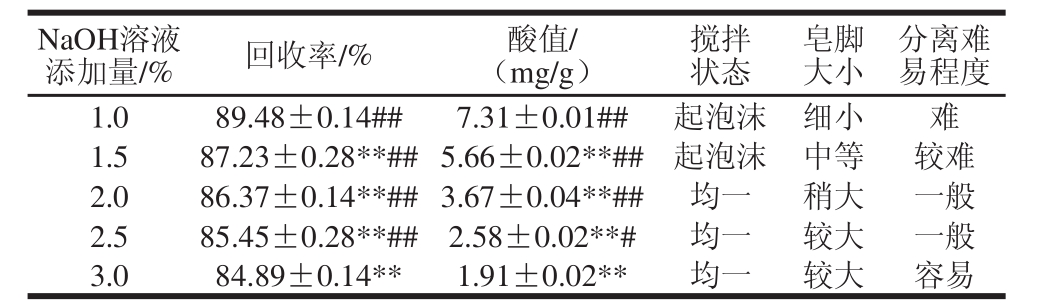

表2 NaOH溶液添加量对脱酸效果的影响(n =5)

Table2 Effect of addition amount of NaOH solution on deacidififi cation (n = 5)

注:**.与NaOH溶液添加量1.0%比较差异极显著(P<0.01);*.与NaOH溶液添加量1.0%比较差异显著(P<0.05)。##.与NaOH溶液添加量3.0%比较差异极显著(P<0.01);#.与NaOH溶液添加量3.0%比较差异显著(P<0.05)。

分离难易程度1.089.48±0.14##7.31±0.01##起泡沫细小难1.587.23±0.28**##5.66±0.02**##起泡沫中等较难2.086.37±0.14**##3.67±0.04**##均一稍大一般2.585.45±0.28**##2.58±0.02**#均一较大一般3.084.89±0.14**1.91±0.02**均一较大容易NaOH溶液添加量/%回收率/%酸值/(mg/g)搅拌状态皂脚大小

研究 [21]表明碱量过多会使中性油皂化,进而使得消耗油量增加,而碱量太少,又不能将游离脂肪酸完全中和掉。由表2可知,随着NaOH溶液添加量的增加,鱼油酸值和回收率均发生了极显著的变化,当NaOH溶液添加量为3.0%时,酸值达到最低,表现出良好的分离效果,因此为最适宜的NaOH溶液添加量。王乔隆 [22]选择3.5%的20 oBé NaOH溶液对脱胶后的鱼油进行脱酸处理,与本研究结果基本一致。

2.1.3 脱色工艺

图1 活性炭添加量对鱼油脱色效果的影响

Fig.1 Effect of activated carbon dosage on decolorization

图1表明,随着活性炭添加量的增多,鱼油脱色效果显著提高,但鱼油的回收率大幅降低,此外继续增大活性炭的添加量,还会加速沉降速率,降低吸附表面积,进而使脱色率降低 [23]。谢超等 [24]选择20%的活性炭添加量脱色,回收率为47.4%。本研究活性炭添加量为15%时,鱼油脱色率为34%,回收率为53.7%,此时效果较好。

2.1.4 脱臭除腥工艺

表3 时间和温度对鱼油脱臭效果的影响(n =5)

Table3 Effect of treatment time and temperature on deodorization (n = 5)

注:**.与85 ℃、10 min比较差异极显著(P<0.01);*.与85 ℃、10 min比较差异显著(P<0.05)。##.与85 ℃、30 min比较差异极显著(P<0.01);#.与85 ℃、30 min比较差异显著(P<0.05)。

脱臭温度及时间(5 kPa)回收率/%酸值/(mg/g)过氧化值/(mmol/kg)色泽和外观气味75 ℃、10 min99.61±0.12**##0.41±0.02**##3.11±0.02**##亮黄色鱼腥味75 ℃、30 min99.45±0.08*##0.39±0.02*##3.96±0.02**##亮黄色鱼腥味85 ℃、10 min99.34±0.12#0.35±0.01#4.57±0.01#亮黄色淡鱼腥味85 ℃、30 min99.26±0.08*0.33±0.02*5.24±0.01*亮黄色淡鱼腥味95 ℃、30 min99.63±0.08**##0.34±0.02*#7.24±0.01**##亮黄色淡鱼腥味95 ℃、60 min99.59±0.08*##0.32±0.01*#10.49±0.02**##亮黄色淡鱼腥味

由表3可知,与脱臭温度和时间85 ℃、10 min以及85 ℃、30 min相比,其他条件下的酸值、回收率酸值以及过氧化值都有显著性变化,而过氧化值的变化是由于鱼粉加工副产物中含有较高不饱和脂肪酸,其对加热的温度和时间比较敏感,因此随着脱臭温度的升高和脱臭时间的延长,鱼油过氧化值升高,王乔隆 [22]在80 ℃真空旋转20 min处理条件下脱臭,鱼油腥味变淡,本研究选择脱臭温度和时间分别为85 ℃和10 min。

2.2 鱼油精炼的回收率

表4 精炼处理过程中的回收率

Table4 Recovery rates of fi sh oil during the refi ning process

项目副产物中油脱胶鱼油脱酸鱼油脱色鱼油脱臭鱼油回收率/%10094.4684.8953.7099.34颜色、外观淡黄色、浑浊红棕色、澄清浅黄色、澄清亮黄色、澄清亮黄色、澄清气味鱼腥味鱼腥味鱼腥味鱼腥味淡鱼腥味

由表4可知,在整个鱼油精制过程中,脱色过程中鱼油的损失率最高,其次是脱酸、脱胶过程,而脱臭过程损失率最低。在脱色过程中,由于活性炭吸附色素时也会黏附部分鱼油,因此损失率最高。而粗鱼油中胶体等杂质及游离脂肪酸含量较高是引起的鱼油脱酸过程中损失的原因。不过鱼油经精炼之后,色泽由淡黄色变为亮黄色,外观由浑浊状态变为澄清透明,气味由鱼腥味变成很淡鱼腥味。

2.3 脂肪酸组成变化分析

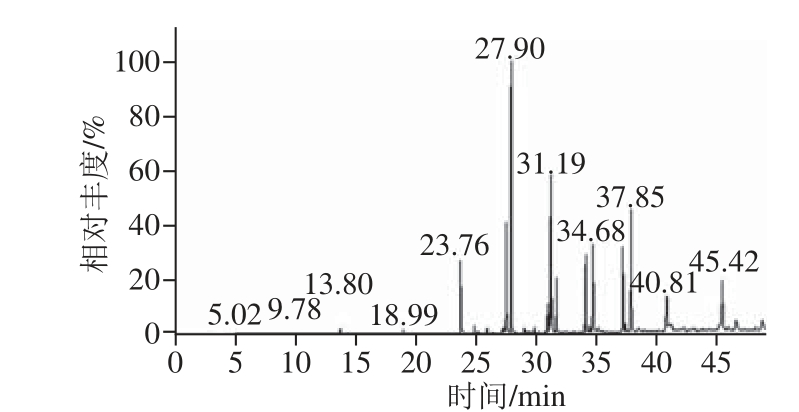

图2 鱼粉加工副产物的GC-MS图谱

Fig.2 GC-MS pattern of fish meal processing byproducts

图2 为鱼粉加工副产物脂肪酸GC-MS图,对照37 种混合脂肪酸标品确定各脂肪酸的出峰时间,知EPA的出峰时间为34.40 min左右,DHA的出峰时间为37.25 min左右,EPA甲酯标准曲线y=52 260x+2.2×10 5,相关系数0.995,DHA甲酯标准曲线y=28 681x+2.1×10 5,相关系数为0.998。

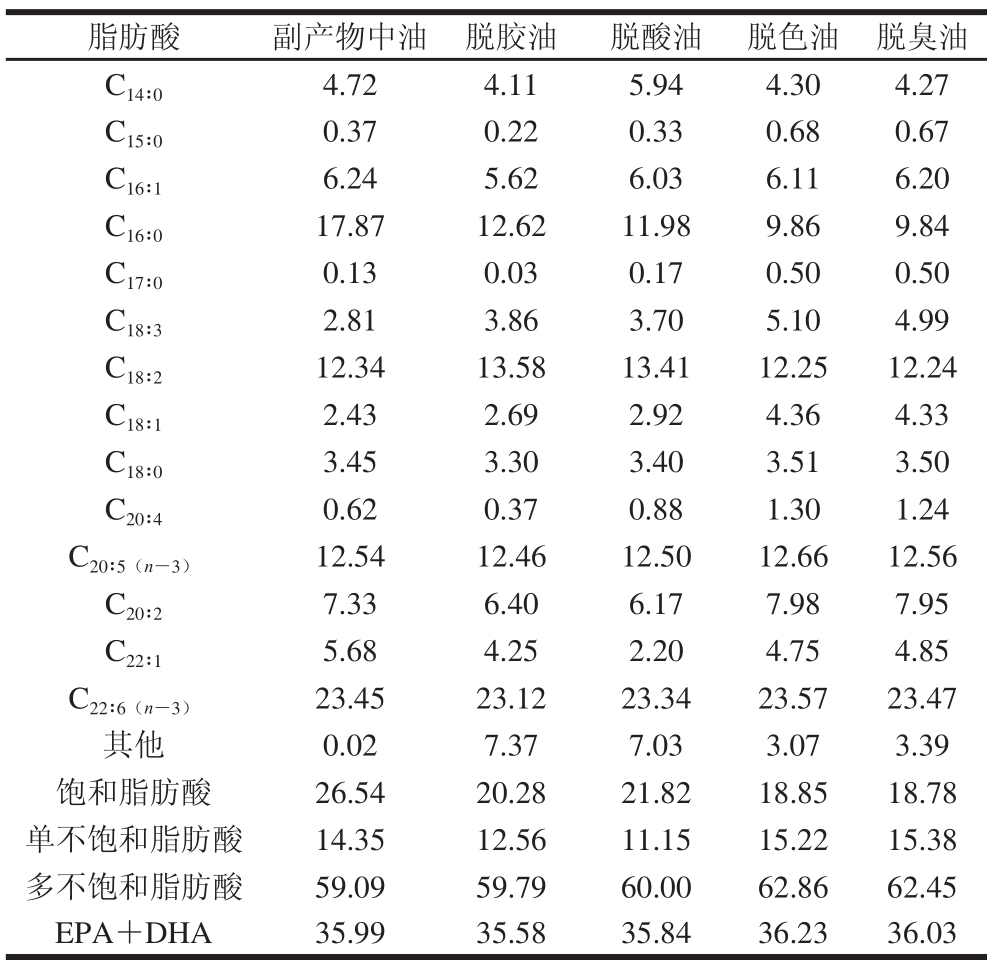

由表5可知,在精炼过程中饱和脂肪酸含量降低,以C 16∶0饱和脂肪酸下降明显,这与鲍丹等 [25]在宝石鱼油脂肪酸组成的分析结果一致,其他各脂肪酸组成没有明显变化。表明鱼油的各项精炼过程对其脂肪酸组成的影响较小,因此在实际生产中可简化鱼油精炼步骤,降低生产成本。

同时,从表5还可以看出,鱼粉副产物中鱼油主要是由C 14~C 22之间的脂肪酸组成,在精炼鱼油中,饱和脂肪酸中C 16∶0含量最高,占9.84%,单不饱和脂肪酸中C 16∶1含量最高,占6.2%,多不饱和脂肪酸含量较高(总含量达到0.69 g/mL),主要成分是EPA和DHA,分别含有12.56%和23.47%(含量分别为0.121 g/mL和0.229 g/mL)。它们具有许多生理保健功能,因此,从副产物中分离提取鱼油具有广泛的应用前景。

表5 精炼过程中脂肪酸组成和含量

Table5 Change in fatty acid composition during the refi ning process %

脂肪酸副产物中油脱胶油脱酸油脱色油脱臭油C 14∶04.724.115.944.304.27 C 15∶00.370.220.330.680.67 C 16∶16.245.626.036.116.20 C 16∶017.8712.6211.989.869.84 C 17∶00.130.030.170.500.50 C 18∶32.813.863.705.104.99 C 18∶212.3413.5813.4112.2512.24 C 18∶12.432.692.924.364.33 C 18∶03.453.303.403.513.50 C 20∶40.620.370.881.301.24 C 20∶5(n-3)12.5412.4612.5012.6612.56 C 20∶27.336.406.177.987.95 C 22∶15.684.252.204.754.85 C 22∶6(n-3)23.4523.1223.3423.5723.47其他0.027.377.033.073.39饱和脂肪酸26.5420.2821.8218.8518.78单不饱和脂肪酸14.3512.5611.1515.2215.38多不饱和脂肪酸59.0959.7960.0062.8662.45 EPA+DHA35.9935.5835.8436.2336.03

2.4 精制鱼油的理化性质

表6 精炼鱼油的理化指标与精炼鱼油标准的比较

Table6 Comparison of physicochemical properties of the refi ned oil with the standard values

指标副产物中油精制鱼油一级标准二级标准水分及挥发物含量/%0.570.1≤0.1≤0.2酸值/(mg KOH/g)13.340.39≤1.0≤2.0过氧化值/(mmol/kg)5.134.47≤5.0≤6.0不皂化物含量/%0.630.84≤1.0≤3.0碘值/(g I 2/100 g)174.5186.2≥120不溶性杂质含量/%0.470.08≤0.1≤0.1

由表6可知,鱼粉加工副产物中鱼油的酸值和水分含量等指标均没有达到国家二级鱼油的标准,其外观浑浊,颜色呈淡黄色,而且具有鱼腥味。但精制鱼油的各项指标均达到了SC/T 3502—2000《鱼油》标准精制鱼油的一级要求,而且精炼鱼油在颜色、外观和气味等方面都得到了改善,表明该精炼工艺可行。

鱼粉加工副产物精炼的工艺参数为:磷酸体积分数60%,添加量为油体积的1%进行脱胶;NaOH质量分数12%,添加量为油体积的3%进行脱酸;活性炭添加量为油质量的15%进行脱色;真空度为5 kPa时,85 ℃减压蒸馏时间10 min进行脱臭。经过精炼,鱼粉加工副产物呈亮黄色,澄清透明,具有较淡鱼腥味,理化指标均达到SC/T 3502—2000的精制鱼油一级要求,其中多不饱和脂肪酸总含量达到0.69 g/mL,DHA和EPA含量分别为0.229 g/mL和0.121 g/mL。鱼粉加工副产物中鱼油的回收利用不仅避免资源的浪费,而且可作为制备高含量EPA和DHA鱼油的原料,为深入开展鱼粉加工副产物的资源化利用提供技术支持。

参考文献:

[1] 张博. 鱼粉加工废水综合利用与处理技术研究[D]. 济南: 山东大学, 2011.

[2] 付晚涛, 孙红, 吴敦虎. 从鱼粉废水中回收鱼粉[J]. 大连铁道学院学报, 2000, 21(2): 93-95.

[3] 李强, 肖井坤, 孙家峰. 电解法处理鱼粉废水[J]. 大连海事大学学报, 2007, 33(1): 146-149.

[4] 顾林, 汪志君, 姜军. 废水鱼汁的蛋白质酶解条件研究[J]. 扬州大学学报: 农业与生命科学版, 2006, 27(4): 90-92.

[5] 杨才敬, 刘建萍, 牟维玲, 等. 鱼粉生产废水污染治理不容忽视[J].饲料工业, 1997(2): 9.

[6] 曲敬绪, 张国亮, 吴国锋. 电渗析回收鱼粉蛋白的实验[J]. 水处理技术, 2001, 27(1): 37-38.

[7] 童群义, 刘祖河, 侯超. 利用鱼粉废水生产高效动物诱食剂的研究[J].饲料业, 2005, 26(3): 47-49.

[8] 张东升, 曹文伟, 毛连菊, 等. 利用鱼粉生产中的废水培养苏云金芽胞杆菌的可行性研[J]. 大连水产学院学报, 2007, 22(6): 442-445.

[9] AFONSO M D, BORQUEZ R. Review of the treatment of sea food processing wastewaters and recovery of proteins therein by membrane separation processes-prospects of the ultrafiltration of wastewaters from the fi shmeal industry[J]. Desalination, 2002, 142(1): 29-45.

[10] LIN T M, PARK J W. Extraction of proteins from pacific whiting mince at various washing conditions[J]. Journal of Food Science, 1996, 61(2): 432-438.

[11] HUANG L, MORRISSEY M T. Fouling of membranes during microfi ltration of surimi wash water: roles of pore blocking and surface cake formation[J]. Journal of Membrane Science, 1998, 144(1/2): 113-123.

[12] LIN T M, PARK J W, MORRISSEY M T. Recovered protein and reconditioned water from surimi processing waste[J]. Journal of Food Science, 1995, 60(1): 4-9.

[13] FERJANI E, EIIOUZE E, BEN-AMAR R. Treatment of seafood processing wastewaters by ultrafiltration-nanofiltration cellulose acetate membranes[J]. Desalination, 2005, 177(1/2/3): 43-49.

[14] GARCIA-SIFUENTESA C, PACHECO-AGUILARA R, LUGOSÁNCHEZA M, et al. Properties of recovered solids from stick-water treated by centrifugation and pH shift[J]. Food Chemistry, 2009, 114(1): 197-203.

[15] MARTI C R, ASPE E. Recovery of proteins from fishmeal waste waters[J]. Process Biochemistry, 1994, 29(1): 39-46.

[16] PACHECO N, GARNICA-GONZEZ M, RAMEZ-HERNDEZ J Y, et al. Effect of temperature on chitin and staxanthin recoveries from shrimp waste using lactic acid bacteria[J]. Bioresource Technology, 2009, 100(11): 2849-2854.

[17] COELLO N, BRITO L, NONUS M. Biosynthesis of L-lysine by grown on fish silage[J]. Applied Microbiology and Biotechnology, 2000, 73(3): 221-225.

[18] 金青哲, 逯良忠, 王兴国, 等. 海洋鱼油的生产与应用[J]. 中国油脂, 2011, 36(8): 1-5.

[19] KAMAL-ELDIN A, YANISHLIEVA N V. N-3 fatty acids for human nutrition: stability considerations[J]. European Journal of Lipid Science and Technology, 2002, 104(12): 825-830.

[20] 吴光红, 夏宇, 吕志宏, 等. 鱼油精制的初步研究[J]. 渔业现代化, 1998(6): 15-18.

[21] 胡乌云. 蓖麻油的精炼技术[J]. 内蒙古民族大学学报, 2009, 15(2): 9-10.

[22] 王乔隆. 斑点叉尾鮰鱼脂成分分析、提取与精炼技术研究[D]. 长沙: 湖南农业大学, 2009.

[23] 张丽, 郑柳华, 高加龙, 等. 罗非鱼油的脱色工艺研究[J]. 粮油加工, 2009(10): 66-69.

[24] 谢超, 林琳, 裘晓华. 鱿鱼肝脏中鱼精油的制备技术及其脂肪酸成分分析[J]. 肉类研究, 2010, 24(11): 65-68.

[25] 鲍丹, 陶宁萍, 刘茗柯. 宝石鱼油的提取、精制及其脂肪酸组成的分析[J]. 食品科学, 2006, 27(7): 169-173.

Refi nement of Fish Oil from Byproducts of Fish Meal Processing and Its Fatty Acid Composition Analysis

LI Chongchong, LI Zihao, LIU Yuli, QI Xiangyang*

(College of Biological and Environmental Sciences, Zhejiang Wanli University, Ningbo 315100, China)

Abstract:The refi nement of fi sh oil from byproducts of fi sh meal processing was researched in this study. The optimal processing parameters for fish oil refinement were determined as follows: after adding 1% of 60% phosphoric acid for degumming, 3% of 12% NaOH for deacidifi cation, and 15% of active carbon for decolorization, vacuum distillation 85 ℃for 10 min for deodorization. After the refi nement the amount of saturated fatty acids dropped, and other fatty acids were little changed; the total amount of polyunsaturated fatty acids (PUFA) was 0.69 g/mL and the contents of docosahexenoic acid (DHA) and eicosapentaenoic acid (EPA) were 0.229 g/mL and 0.121 g/mL, respectively. Physicochemical indexes of the refi ned oil accorded with quality requirements for fi rst-grade refi ned fi sh oil.

Key words:fi sh oil from byproducts of fi sh meal processing; fatty acid composition; refi nement; EPA; DHA

中图分类号:TQ645.3

文献标志码:A

文章编号:1002-6630(2015)20-0190-04

doi:10.7506/spkx1002-6630-201520036

收稿日期:2015-03-26

作者简介:李冲冲(1990—),男,硕士研究生,主要从事功能食品的研究与开发。E-mail:2471031173@qq.com

*通信作者:戚向阳(1968—),女,教授,博士,主要从事天然产物化学研究。E-mail:qixiangyang85@sina.com