两种干鲍样品复水涨发过程中质构及流变学特性

刘 凡

1,唐伟伟

2,韩 飞

2,高 昕

1,*

(中国海洋大学食品科学与工程学院,山东 青岛 266003)

摘 要:以冷风干鲍为实验对象对其复水涨发工艺进行优化,得出最佳复水涨发条件。研究不同干鲍样品复水涨发过程中营养成分、感官特性、组织结构和流变学特性参数的变化。结果表明:在复水涨发过程中,冷风干鲍和自然晾干干鲍各基本成分含量与鲜活鲍鱼相比均呈显著降低趋势,但冷风干鲍各基本成分含量均高于自然晾干干鲍。与自然晾干干鲍相比,冷风干鲍肌纤维粗细均匀,纤维间空隙较小,结构更加致密。此外,冷风干鲍各项流变学特性参数值硬度、弹性、凝聚性、咀嚼性均优于自然晾干样品。说明冷风干鲍复水涨发后其营养性及质构更佳。

关键词:干鲍;水发;组织构造;流变学特性

鲍鱼属于软体动物门鲍科,肉质柔嫩,鲜而不腻,以其较高的营养和药学价值被列为“海产八珍”之一,是滋补、健身、治病、防老之佳品

[1]。鲍鱼主要有鲜活、冷冻、罐头和干制品4 种产品形式,其中以干制鲍鱼为主

[2]。干鲍味道鲜美具有极高的营养价值并能长期贮存,然而在正式烹饪前需经过长时间的涨发,消费者购买后,发制方法和条件的不同,会直接影响鲍鱼的口感、营养成分和品质。

当前水产品复水涨发工艺主要是利用物理、化学手段使干品的化学组成和质地尽可能恢复到原有状态。李志超等

[3]研究干海参在浸泡、煮制和泡发过程中盐分和外源性糖的溶出规律,以及海参蛋白质的损失情况,对干海参复水后干质量率的测定条件进行了优化。赵硕等

[4]研究考察了浸泡时间、NaOH溶液浓度、浸泡温度对鱼皮水发率的影响,并对条件进行了优化。洪佳敏等

[5]研究了不同的热烫温度、时间、保温温度及时间对泡发淡干海参的营养及口感等的影响。干鲍复水涨发工序非常复杂,目前还没有相应的国家或企业标准可供参考,传统方法用大量的硼砂、纯碱等处理干鲍以达到软化的目的,造成了食品安全问题,也导致了大量营养物质的流失。张亚琦等

[6]曾对干鲍的复水工艺进行优化,增加了碱泡这一工艺,但是碱泡后鲍鱼体表发黏,边缘组织脱落,发制鲍鱼后水体较混浊,鲍鱼的食用价值大大下降,发制效果并不理想。

本实验以冷风干鲍和自然晾干干鲍为研究对象,在不添加纯碱的情况下,对干鲍发制工艺进行优化,得出干鲍最佳复水涨发条件,并测定复水后不同干鲍样品的营养成分、组织结构和流变学特性参数的变化。

1 材料与方法

1.1 材料与试剂

皱纹盘鲜鲍购于青岛南山水产品批发市场,带壳质量(61.6±9.1)g,壳长(7.8±0.4)cm。样品经去壳、去内脏,盐溶液蒸煮后,分别进行冷风干燥(冷风干燥箱内温度15 ℃,风速为1.5 m/s,相对湿度为50%~70%)以及自然晾干(晾晒前期环境温度15~20 ℃,后期温度为10 ℃,相对湿度为55%~85%)。两种干燥方法均干燥至鲍鱼干基含水率低于20%。

高氯酸(分析纯) 天津鑫源化工有限公司;石油醚 莱阳经济技术开发区精细化工厂;无水硫酸钠(分析纯) 天津博迪化工股份有限公司。

1.2 仪器与设备

1HP-5型冷风干燥试验机 青岛欧美亚科技有限公司;KYKY-2800B型数字化扫描电子显微镜 北京中科科仪技术发展有限责任公司;电子调温万用电炉 龙口市先科仪器公司;TMS-PRO单轴向压缩和拉伸型质构仪美国Food Technology公司;Company Model CM1900冷冻切片机 德国Leica公司。

1.3 方法

1.3.1 复水涨发条件的确定

复水涨发工艺:初始水发24 h→水煮→水发。水煮和水发时间(实验中水发时间包括初始24 h)是影响鲍鱼样品复水涨发效果的2 个关键因素。复水效果通过外表形态、均匀性,同时通过质地剖面分析(texture profile analysis,TPA)测定分析其硬度、弹性和黏着性并对其进行感官评定。

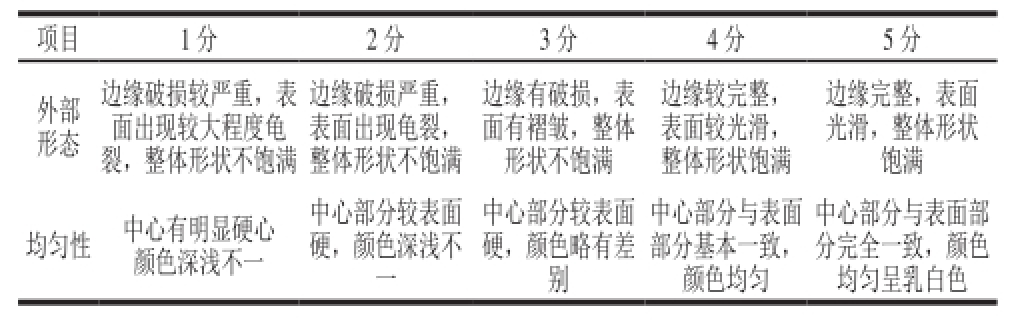

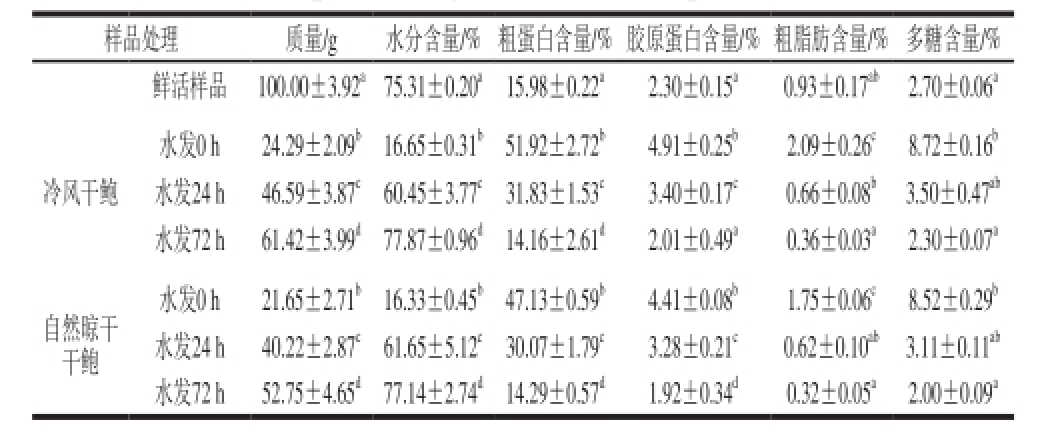

发制鲍鱼样品的感官评价标准如表1,由6 位专业品评员依据评分标准进行感官评定。

表1 鲍鱼感官评分标准

Table 1 Sensory evaluation criteria of abalone meat

项目1 分2 分3 分4 分5 分外部形态边缘破损较严重,表面出现较大程度龟裂,整体形状不饱满边缘破损严重,表面出现龟裂,整体形状不饱满边缘有破损,表面有褶皱,整体形状不饱满边缘较完整,表面较光滑,整体形状饱满边缘完整,表面光滑,整体形状饱满均匀性中心有明显硬心颜色深浅不一中心部分较表面硬,颜色深浅不一中心部分较表面硬,颜色略有差别中心部分与表面部分基本一致,颜色均匀中心部分与表面部分完全一致,颜色均匀呈乳白色

TPA实验又称两次咀嚼实验(two bite test,TBT),主要通过模拟人体口腔咀嚼运动,对鲍鱼样品进行2 次压缩

[7]。采用质构仪对复水涨发后鲍鱼样品进行测定

[8],仪器参数:圆柱型探头,直径4 mm,形变量50%,压缩速率60 mm/min、实验结果为6 次平行的平均值。

水煮时间确定:样品水发24 h后,在沸水中分别煮10、20、30 min,再在清水中泡发48 h,通过分析感官评定结果得出最佳煮制时间。

水发时间确定:样品水发24 h后,固定最佳水煮时间,再在清水中分别水发24、48、72 h,即总共水发48、72、96 h。同样通过分析感官评定结果得出最佳水发时间。

1.3.2 基本成分含量测定

水分含量的测定采用常压干燥法

[9];粗蛋白质含量的测定采用凯氏定氮法

[10];胶原蛋白含量的测定采用氯胺T法

[11];多糖含量的测定采用硫酸-苯酚法

[12];粗脂肪含量的测定采用索式抽提法

[13]。

1.3.3 组织构造观察

将鲍鱼样品切成0.5 cm×0.5 cm×0.5 cm大小的块状物,OCT(optimal cutting temperature compound)包埋液包埋后放置在-28 ℃条件下冷冻1 h,在冷冻切片机上切片,厚度为10 µm,Van Gieson染色法

[14]染色后在光学显微镜上放大200 倍观察。

1.3.4 流变学特征参数测定

流变学参数测定分两个方面进行,即小变形实验(应力松弛实验)和大变形实验(破断实验)。应力松弛实验使用单轴向压缩和拉伸型流变仪于室温下测量。仪器参数:圆柱型探头,直径3.6 mm,压缩速率60 mm/min,形变量20%,中间停顿时间15 s,实验结果为6 次平行实验的平均值。

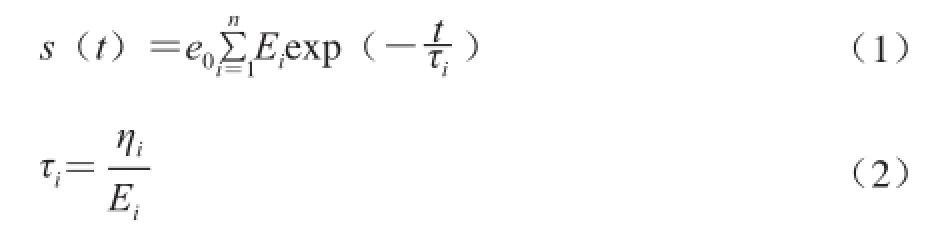

应力松弛曲线采用逐次渐近法进行分析,近似方程可以表示为:

式中:s(t)为应力松弛过程中的应力/gf;e

0为恒定的形变量;t为应力加载的时间/s;E

i为黏弹性体应力松弛过程中第i个弹性模量(E

0=E

1+E

2+··+E

n,瞬时弹性模量)/(dyn/cm

2);τ

i为黏弹性体应力松弛过程中的第i个应力松弛时间/s;η

i为黏弹性体应力松弛过程中的第i个黏性模量/(dyn·s/cm

2)。

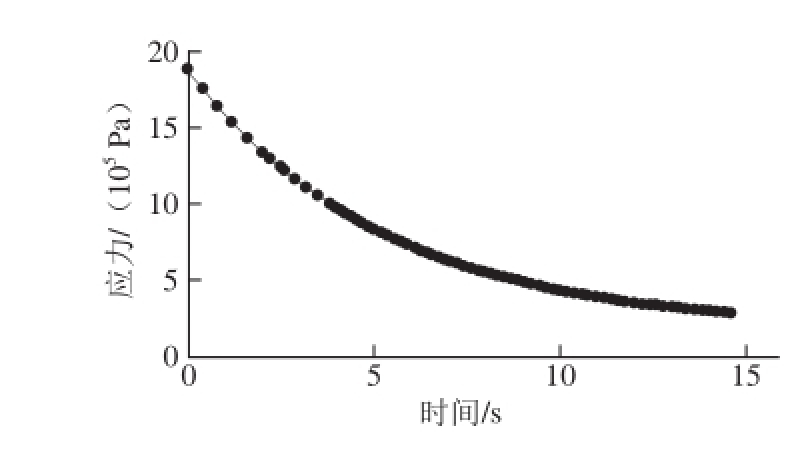

在本实验中,对鲍鱼应力松弛性质的研究采用的是广义Maxwell模型,使用Origin7.5软件,采用逐次渐近法解析应力松弛曲线,解析至第2次为止

[15-17],鲍鱼肌肉经典的应力松弛曲线如图1所示。

破断实验使用与应力松弛实验相同的仪器,测定破断强度(rupture strength,RS)。仪器参数:圆柱型探头,直径2 mm,压缩速率50 mm/min,测定在室温条件下进行,实验结果为6 次平行的平均值

[18]。

图1 鲜活鲍鱼样品的应力松弛曲线

Fig.1 Stress-relaxation curve of raw abalone meat

1.4 数据分析

采用SPSS13.0统计分析软件对实验中各项平行测定数据进行单因素方差分析,显著性水平(P<0.05)由Tukey’s多项比较检测确定。

2 结果与分析

2.1 最佳复水涨发条件确定

2.1.1 水煮时间对发制鲍鱼品质的影响

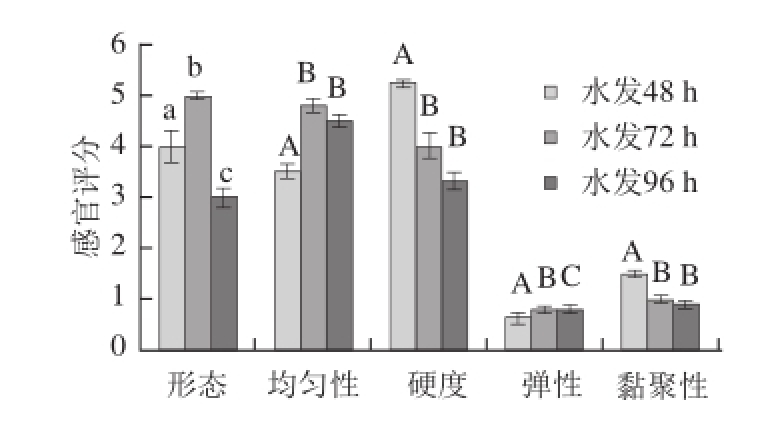

图2 不同水煮时间对样品发制效果影响

Fig.2 Sensory evaluation of abalone with different boiling times

由图2可知,随着水煮时间的延长,样品硬度和黏聚性呈下降趋势,而弹性逐渐增加。水煮20 min与30 min相比,样品的硬度和弹性没有发生明显变化,其均匀性也相差不大,而较水煮30 min样品,水煮20 min的形态更佳。也就是说水煮20 min时,鲍鱼品质已达到较佳状态,因此,确定最佳水煮时间为20 min。

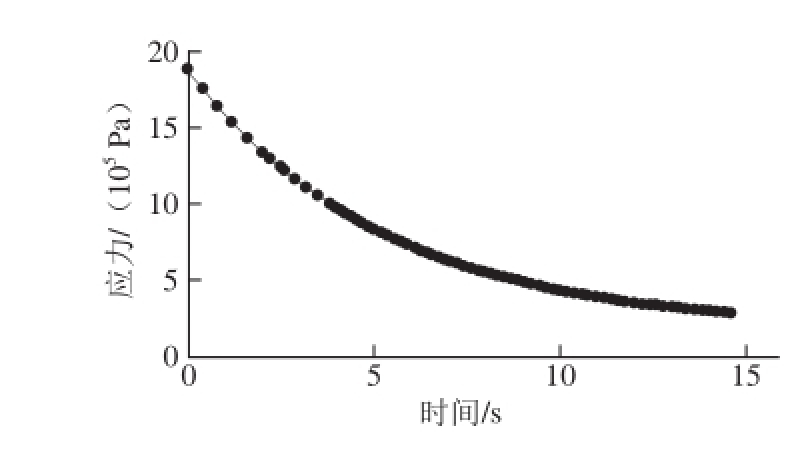

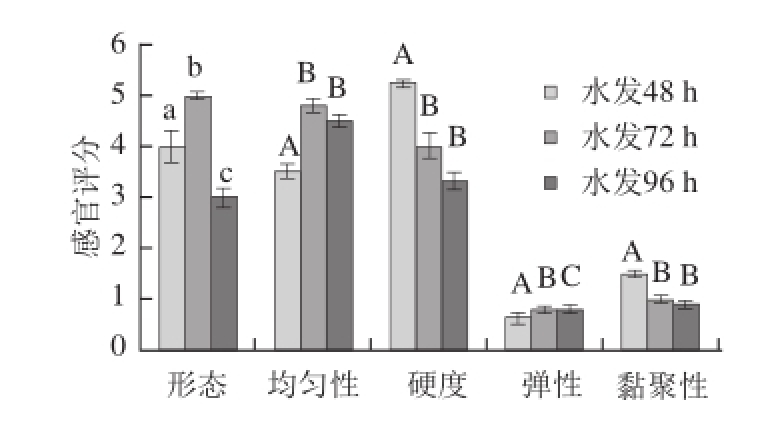

2.1.2 水发时间对发制鲍鱼品质的影响

图3 不同水发时间对样品发制效果影响

Fig.3 Sensory evaluation of abalone with different water immersion times

由图3可知,水发48 h,由于发制时间较短,水分不能完全浸透组织,导致样品复水后均匀性较差。TPA测定结果显示,随着发制时间的延长,样品的硬度、黏聚性逐渐减小,而弹性逐渐增大。发制72 h与96 h相比,样品的硬度、弹性和黏聚性均差别不大,说明水发72 h鲍鱼品质已达到较佳状态。因此,确定较佳水发时间为72 h。

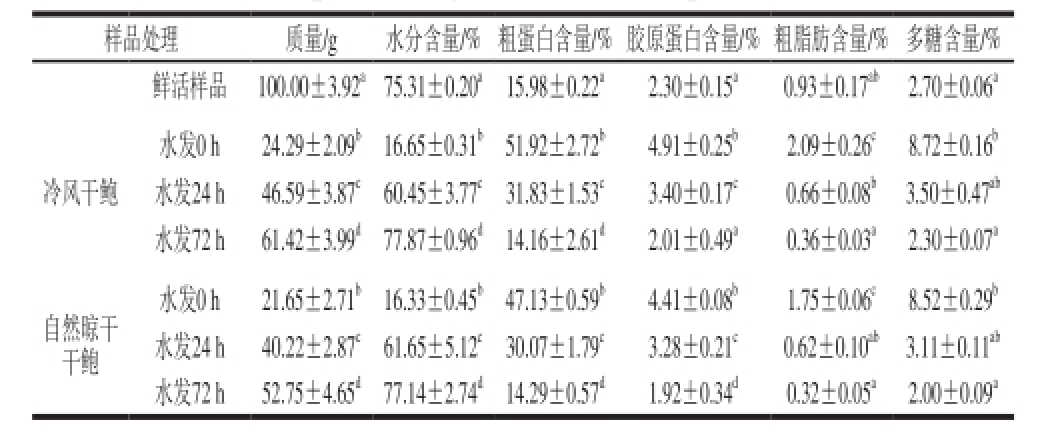

2.2 复水涨发过程中干鲍质量及基本成分变化

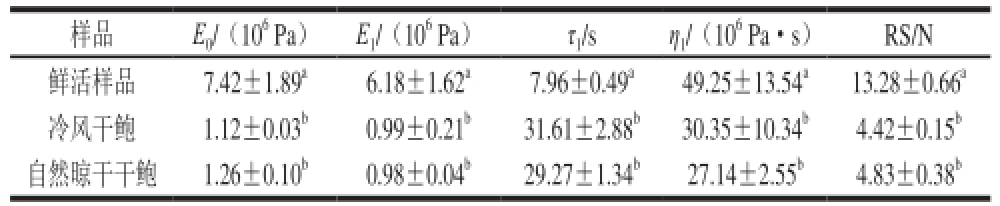

表2 干鲍样品复水涨发过程中各基本成分含量的变化

Table 2 Changes in proximate component contents in dry abalone samples during the rehydration process

注:同列小写字母不同表示差异显著(P<0.05)。表4、5同。

样品处理质量/g水分含量/%粗蛋白含量/%胶原蛋白含量/%粗脂肪含量/%多糖含量/%鲜活样品100.00±3.92

a75.31±0.20

a15.98±0.22

a2.30±0.15

a0.93±0.17

ab2.70±0.06

a冷风干鲍水发0 h24.29±2.09

b16.65±0.31

b51.92±2.72

b4.91±0.25

b2.09±0.26

c8.72±0.16

b水发24 h46.59±3.87

c60.45±3.77

c31.83±1.53

c3.40±0.17

c0.66±0.08

b3.50±0.47

ab水发72 h61.42±3.99

d77.87±0.96

d14.16±2.61

d2.01±0.49

a0.36±0.03

a2.30±0.07

a自然晾干干鲍水发0 h21.65±2.71

b16.33±0.45

b47.13±0.59

b4.41±0.08

b1.75±0.06

c8.52±0.29

b水发24 h40.22±2.87

c61.65±5.12

c30.07±1.79

c3.28±0.21

c0.62±0.10

ab3.11±0.11

ab水发72 h52.75±4.65

d77.14±2.74

d14.29±0.57

d1.92±0.34

d0.32±0.05

a2.00±0.09

a

由表2可知,水发前冷风干燥样品中水分、粗蛋白、粗脂肪、多糖和胶原蛋白含量均高于自然晾干样品,但差异不显著。复水涨发过程中,随着样品质量的增加,冷风干鲍和自然晾干干鲍的体积也逐渐增加;相比鲜活样品,两种发制鲍鱼样品中水分含量均增加,而其他各营养成分含量均下降。

表3 干鲍样品复水涨发过程中各基本成分实际质量

Table 3 Actual amounts of proximate components in abalone samples during the reconstitution process g

样品处理水分粗蛋白胶原蛋白粗脂肪多糖鲜活样品75.31 15.98 2.30 0.93 4.70水发0 h4.04 12.61 1.19 0.51 2.12水发24 h28.16 14.83 1.58 0.31 1.63水发72 h47.83 8.70 1.23 0.22 1.21自然晾干干鲍冷风干鲍水发0 h3.54 10.20 0.95 0.38 1.84水发24 h24.80 12.09 1.32 0.25 1.25水发72 h40.69 7.01 1.01 0.17 0.99

由表3可知,随着复水涨发过程的进行,干鲍样品中各基本成分的实际质量逐渐减少。与鲜活样品相比,冷风干鲍与自然晾干干鲍复水后72 h粗蛋白含量分别减少45.56%、56.13%;胶原蛋白含量分别减少46.52%、56.09%;脂肪含量减少76.34%、81.72%;总糖含量分别减少74.26%、78.97%。孙丽雯等

[19]研究发现干贝在复水过程中,随着复水时间的增加,样品的营养成分逐渐减少。这可能与水煮时温度较高导致蛋白质变性及发质过程中可溶性成分的溶出有关。水煮冷风干鲍与自然晾干干鲍相比较,质量更接近鲜活鲍鱼,其粗蛋白、胶原蛋白、粗脂肪和多糖含量均比自然晾干干鲍高,说明冷风干鲍复水后较自然晾干干鲍营养价值高。

2.3 组织结构变化

图4 不同鲍鱼样品组织结构

Fig.4 Tissue structure of different abalone samples

a. 鲜活样品;b. 冷风干鲍;c. 自然晾干干鲍。

鲜活样品、冷风干鲍、自然晾干干鲍复水涨发后肌肉组织构造观察结果如图4所示。鲜活鲍鱼组织内部肌纤维纵横交错,结构较紧密,纤维之间空隙小,纤维相互交联形成均匀网状结构。发制样品与鲜活样品有显著的不同,肌肉组织较疏松,纤维束较粗,呈平行方式排列部分发生断裂,并且随着复水涨发时间的增加,肌肉组织越来越疏松,纤维间空隙变大,形成了网状结构,纤维束断裂强度也随之增大,与Gao Xin

[20]、Olaechea

[21]等的观察结果相同。这可能与复水涨发过程中,纤维空隙吸入大量水分,并与可溶性成分发生物质交换,导致空隙变大,肌纤维断裂有关。相比自然晾干干鲍,冷风干鲍发制后组织结构致密,肌纤维粗细均匀,弯曲或断裂现象不明显,纤维间空隙较小。这表明冷风干燥鲍鱼相对自然晾干鲍鱼水发后具有更好的质构特性。

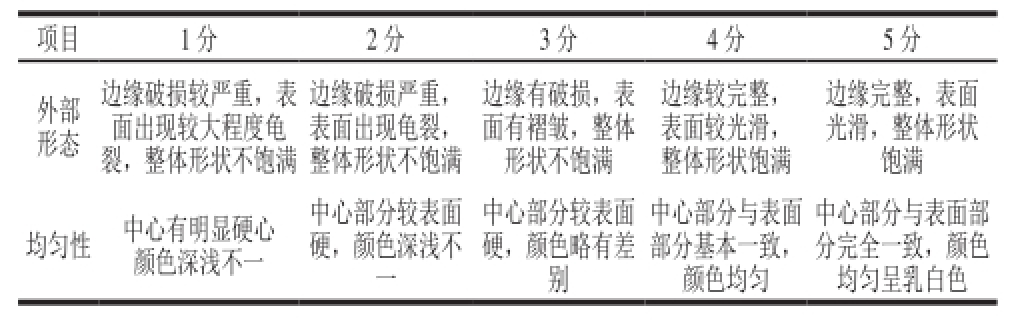

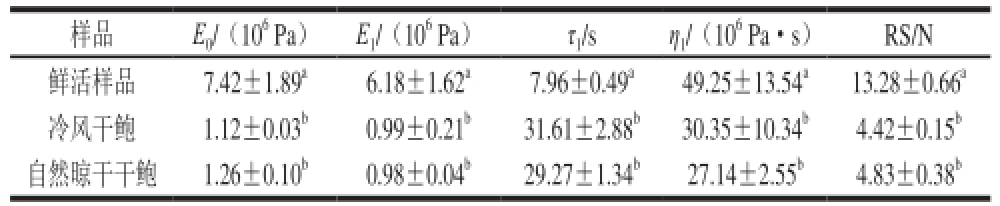

2.4 流变学特征参数的变化

表4 不同样品复水涨发后流变学特征参数的变化

Table 4 Rheological properties of different samples during the reconstitution process

样品E

0/(10

6Pa)E

1/(10

6Pa)τ

1/sη

1/(10

6Pa·s)RS/N鲜活样品7.42±1.89

a6.18±1.62

a7.96±0.49

a49.25±13.54

a13.28±0.66

a冷风干鲍1.12±0.03

b0.99±0.21

b31.61±2.88

b30.35±10.34

b4.42±0.15

b自然晾干干鲍1.26±0.10

b0.98±0.04

b29.27±1.34

b27.14±2.55

b4.83±0.38

b

由表4可知,相比鲜活样品,两种发制样品的流变学参数值(E

0、τ

1、η

1和RS)均发生了变化。鲜活样品的弹性模量、破断强度和黏性模量明显比发制样品高,应力松弛时间显著低于发制样品,这可能是因为复水涨发过程中样品组织内部的网状结构遭到破坏。与自然晾干干鲍相比较,冷风干鲍的弹性模量和RS均较小,应力松弛时间和黏性模量较高。

通常弹性模量与肌肉中的弹性成分含量有密切联系,弹性模量越大,弹性越小,反之亦然;破断强度与硬度成正相关;应力松弛时间表示样品内部应力松弛的快慢,时间越长,肌纤维蛋白质分子间滑动所需要的时间就越长

[22-24]。与鲜活样品相比较,复水涨发样品的硬度较小,弹性较大,肌肉更加柔软。冷风干鲍发制后相比自然晾干干鲍,具有弹性大、硬度小和黏结性好的优点。

表5 不同样品复水涨发后TPA参数变化

Table 5 Changes in TPA parameters of reconstituted abalone samples

样品硬度/N弹性黏聚性咀嚼性鲜活样品32.28±0.47

a0.89±0.03

a0.37±0.04

a10.62±0.17

a冷风干鲍4.21±0.27

b2.56±0.28

b0.71±0.01

b7.62±0.24

c自然晾干干鲍 5.30±0.86

b2.74±0.38

b0.65±0.09

b9.47±0.19

b

由表5可知,干鲍发制后TPA各项参数与鲜活鲍鱼相比,鲜活样品的硬度远远大于发制样品,而弹性、黏聚性均小于发制样品。一般认为硬度的变化与破断强度的变化存在对应关系即硬度越大,破断强度越高

[25]。表5中,冷风干燥样品的硬度小于自然晾干样品,与破断强度变化规律(表4)相同。两者弹性及黏聚性相差不大,但是自然晾干干鲍的硬度和咀嚼性显著高于冷风干鲍,由此可知,冷风样品复水后黏弹性更大,与应力松弛测定结果一致。

3 结 论

本实验通过对鲍鱼复水涨发过程中水煮时间、水发时间的研究,得出了鲍鱼最佳发制条件为:水发24 h→水煮20 min→水发48 h。在发制过程中,冷风干鲍和自然晾干干鲍基本成分含量与鲜活鲍鱼相比均呈显著降低趋势。发制完成时,冷风干鲍中各基本成分含量均高于自然晾干干鲍,更接近鲜活鲍鱼的含量。复水涨发后冷风干鲍肌纤维粗细均匀,没有弯曲或断裂现象,纤维间空隙较小,肌肉组织中含有更加丰富的胶原蛋白,质地更加均匀。从流变学特性参数值可以看出,冷风干鲍复水后具有弹性大、硬度小及黏结性好的特点,各项指标均优于自然晾干干鲍。

参考文献:

[1] 牟水元. 鲍鱼加工技术[J]. 渔业致富指南, 2007(4): 55-57.

[2] 张亚琦, 高昕, 许加超, 等. 鲍鱼热风、晾晒干燥的比较试验[J]. 农业工程学报, 2008, 24(1): 296-299.

[3] 李志超, 曹荣, 刘淇. 干海参复水后干重率测定条件的优化[J]. 中国渔业质量与标准, 2014, 4(2): 50-55.

[4] 赵硕, 李俊毅, 齐祥明. 鳕鱼鱼皮水发工艺及机理研究[J]. 安徽农业科学, 2012, 40(28): 14025-14027.

[5] 洪佳敏, 李丹辰, 张浩, 等. 不同复水条件对淡干海参品质的影响[J].福建水产, 2014, 36(1): 29-34.

[6] 张亚琦. 鲍鱼的物性学研究及加工工艺探讨[D]. 青岛: 中国海洋大学, 2008.

[7] 楚炎沛. 物性测试仪在食品品质评价中的应用研究[J]. 粮油与饲料工业, 2003(7): 40-43.

[8] 曹荣, 刘淇, 殷邦忠, 等. 虾仁TPA质构分析及不同熟制加工方式对其品质的影响[J]. 食品研究与开发, 2010, 31(6): 1-5.

[9] 中华人民共和国卫生部. GB/T 5009.3—2003 食品中水分的测定[S].北京: 中国标准出版社, 2004.

[10] 中华人民共和国卫生部. GB/T 5009.5—2010 食品中蛋白质的测定[S].北京: 中国标准出版社, 2010.

[11] WOESSNER J F. The determination of hydroxyproline in tissue and protein samples containing small proportions of amino acid[J]. Archives of Biochemistry and Biophysics, 1961, 93(2): 440-447.

[12] 中华人民共和国卫生部. GB/T 9695.31—2008 肉制品总糖含量测定[S]. 北京: 中国标准出版社, 2009.

[13] 中华人民共和国卫生部. GB/T 5009.6—2003 食品中脂肪的测定[S].北京: 中国标准出版社, 2004.

[14] 刘敬智, 高昕, 许加超, 等. 不同加热条件下海螺足部质构的变化[J].水产学报, 2009, 33(3): 519-526.

[15] 母刚, 张国琛, 邵亮, 等. 热泵干燥海参的初步研究[J]. 渔业现化, 2007, 34(5): 47-50.

[16] ISO N, MIZUNO H, SAITO T, et al. An analysis of the stressrelaxation curve obtained from a sample of raw meat sample[J]. Nippon Suisan Gakkaish, 1981, 49: 949-952.

[17] 韩芳, 高昕, 许加超, 等. 鲍非线性曲线拟合法在食品应力松弛数据解析中的应用[J]. 食品科学, 2012, 33(3): 92-96.

[18] 刘倩, 黄金发, 高昕, 等. 鲍鱼冷风干燥和自然晾晒试验的比较分析[J].渔业现代化, 2012, 39(4): 42-47.

[19] 孙丽雯. 栉孔扇贝(Chlamys farreri)干制工艺及流变学特性探讨[D].青岛: 中国海洋大学, 2014.

[20] GAO Xin, ZHANG Yaqi, XU Jiachao. Structural changes and rheological properties of dry abalone meat (Haliotis diversicolor) during the process of water restoration[J]. Journal of Ocean University of China, 2007, 6(4): 403-406.

[21] OLAECHEA R P, USHIO S, WATABE K, et al. Toughness and collagen content of abalone muscle[J]. Bioscience, Biotechnology and Biochemistry, 1993, 57(1): 6-11.

[22] 孟飞. 沙蛰组织构造和物性学特征的研究[D]. 青岛: 中国海洋大学, 2010.

[23] LEE C, IMOTO E M, RHA C. Evaluation of cheese texture[J]. Journal of Food Science, 1978, 43: 1600-1605.

[24] GAO Xin, TANG Zhixu, ZHANG Zhaohui. Rheological properties and structural changes in different sections of boiled abalone meat[J]. Journal of Ocean University of Qingdao, 2003, 2(1): 44-48.

[25] HENRY W F, KATZ H, PILGRIM F J. Texture of semi-solid foodsensory and physical correlates[J]. Journal of Food Science, 1978, 36: 155-168.

Rheological Properties and Structural Change of Dried Abalone Meat Produced by Two Different Drying Methods during Rehydration

LIU Fan

1, TANG Weiwei

2, HAN Fei

2, GAO Xin

1,*

(College of Food Science and Engineering, Ocean University of China, Qingdao 266003, China)

Abstract:In order to establish optimal conditions for the rehydration of cold air-dried abalone, changes in nutrient contents, sensory characteristics, texture properties, and rheological parameters were investigated in comparison to naturally airdried abalone during the rehydration process. Results showed that during the rehydration process, proximate components of both cold air-dried and naturally air-dried abalone were significantly reduced compared with fresh abalone; however, the contents of all these compounds were higher in cold air-dried abalone than in naturally air-dried abalone. In comparison with the naturally dried sample, muscle fibers of cold-dried abalone were more uniform with smaller gaps and more compact structure. In addition, rheological parameters such as hardness, flexibility, cohesiveness, and chewiness were superior to those of naturally dried samples. Overall, cold air-dried sample is more nutritious with better texture after rehydration.

Key words:dry abalone; water restoration; tissue structure; rheological properties

中图分类号:TS254

文献标志码:A

文章编号:1002-6630(2015)21-0015-05

doi:10.7506/spkx1002-6630-201521004

收稿日期:2015-01-09

基金项目:国家自然科学基金面上项目(31272705);青岛市南区科技发展基金项目(2011-5-028-QT)

作者简介:刘凡(1989—),女,硕士研究生,研究方向为水产品加工。E-mail:fanliude@163.com

*通信作者:高昕(1968—),男,教授,博士,研究方向为水产品加工。E-mail:xingao@ouc.edu.cn