鸭肉松制备的关键工艺优化

耿保玉

1,范远景

1,*,王明和

2,刘培志

2,张 帆

1,孟 静

1,金宇霞

1,龚 涛

1,韦 唯

1

(1.合肥工业大学生物与食品工程学院,安徽 合肥 230009;2.安徽刘郎食品有限公司,安徽 宣城 242000)

摘 要:通过对影响鸭肉松制备关键工艺条件的研究,并合理控制鸭肉松半成品制备工艺中初煮时间、复煮时间、烘烤温度以及烘烤时间4 个关键因素,以及在半成品到成品加工过程中,通过对影响产品品质、物性等指标的关键因素的进一步优化控制,得到鸭肉松制备的关键工艺参数:半成品制备初煮时间3.0 h、复煮时间2.5 h、烘烤时间130 min、烘烤温度80 ℃;成品制备刀片种类十字型搅拌刀、搅拌时间2.0 min、烘烤温度80 ℃、烘烤时间6.0 min、铺松厚度4 mm。通过此工艺能够制备出香味浓郁、色泽金黄的优质鸭肉松。

关键词:鸭肉松;制备工艺;影响;品质;物性;关键因素

鸭肉的营养价值很高,可食部分鸭肉中的蛋白质含量16%~25%,比畜肉含量高得多

[1],而肉松作为中国传统的肉类干制品,是一种老少皆宜、携带方便、适合日常食用和外出旅行的一种营养性速食类熟制品

[2-3],同时,肉松制品又具有营养丰富、口感鲜美、易于消化、食用方便等优点

[4]。如果将富含蛋白的鸭肉加工成肉松,不仅可以丰富鸭肉制品的产品种类,更能拓展鸭肉的加工途径。当前市场上主要出售鸡肉松、猪肉松、牛肉松等传统肉松,然而,却鲜有鸭肉松见于市面,同时,对鸭肉松制备工艺的研究也很少见到。本研究则通过对鸭肉松制备关键工艺参数的设定,最终确定最佳制备工艺条件,为推广鸭肉松的市场份额提供可能,同时,也为鸭肉的深加工新途径提供有力依据。

1 材料与方法

1.1 材料与仪器

年龄为1 a左右的老母鸭 合肥市农贸市场;生姜、料酒(均符合国家食品卫生标准)均购于合肥市超市。

C19-SH1982型电磁炉、MJ-BL25C3型搅拌机 广东美的精品电器制造有限公司;鼓浪士/2013-0002型手动不锈钢压汁机 潮州市潮安区达能不锈钢制品有限公司;CH-200型单桨混合机 和驰机械(上海)有限公司;YHG-9202-2型红外干燥箱 扬州市三发电子有限公司;4TE型高精度水分活度仪 美国AquaLab Series公司;TA-XT2i/50型物性分析仪 英国Stable Micro Systems公司。

1.2 方法

1.2.1 鸭肉松制备工艺流程

原料鸭→白条鸭→初煮→剔精肉→撕肉线→复煮→压松去水→烘烤→打松→烘烤→成品 ↑ ↑鲜姜 肉汤过滤

1.2.2 鸭肉松半成品单因素试验

以初煮时间(1.0~3.0 h)、复煮时间(1.0~3.0 h)、烘烤温度(60~100 ℃)、烘烤时间(80~140 min)为考察因素进行单因素试验。

1.2.3 鸭肉松成品单因素试验

以搅拌刀种类(3 种)、铺松厚度(3.0~11.0 mm)、烘烤温度(50~100 ℃)、烘烤时间(0~10 min)、搅拌转速(8 000~22 000 r/min)、搅拌时间(1.0~6.0 min)为考察因素进行单因素试验。

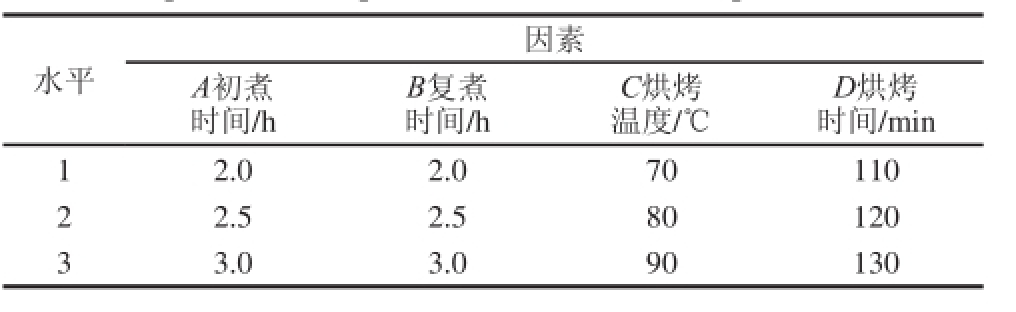

1.2.4 鸭肉松半成品正交试验优化

煮制时间在很大程度上决定成品的色泽、入味程度、搓松难易程度和形态

[5-6];烘烤温度和时间对肉松坯的黏性、成松难易程度、颜色、硬度、弹性、咀嚼性以及风味都有不同程度的影响

[7]。初煮的目的是初步熟化以便去皮、骨,剔去精肉,而复煮的目的是使产品入味,并进一步熟化以便于打松

[8]。在单因素试验的基础上,对初煮时间、复煮时间、烘烤温度、烘烤时间4 个主要工艺参数进行了探讨

[9],每个因素取3 个水平,选用L

9(3

4)正交试验表设计进行正交试验,以鸭肉松半成品物性(咀嚼性)和感官得分为评价指标,对半成品鸭肉松制备工艺进行正交试验优化。试验因素水平见表1。

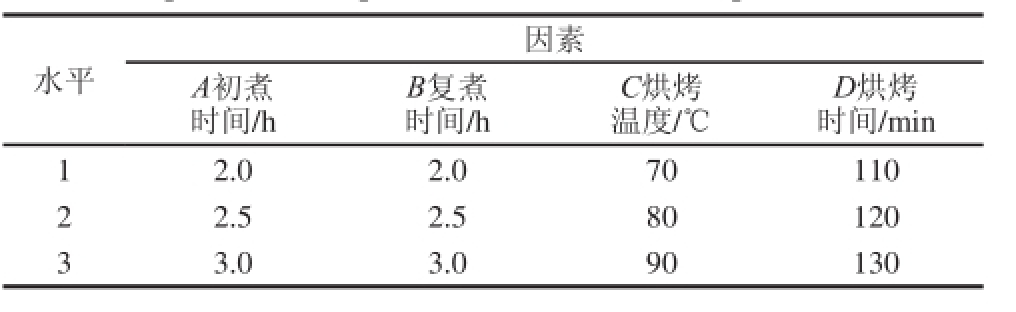

表1 鸭肉松半成品制备工艺条件正交试验因素水平

Table 1 Levels of factors used in orthogonal array design foroptimization of production of semi-fifi nished product

水平因素A初煮时间/h B复煮时间/h C烘烤温度/℃D烘烤时间/min 1 2.0 2.0 70 110 2 2.5 2.5 80 120 3 3.0 3.0 90 130

1.2.5 水分含量的测定

按GB/T 9695.15—2008《肉与肉制品:水分含量测定》

[10]中规定方法进行操作。

1.2.6 水分活度的测定

[11]

鸭肉松样品水分活度使用高精度水分活度仪进行测定,首先使用活性炭对水分活度仪器进行标准化校正,再将鸭肉松样品放置于样品皿中并铺满皿底,再将装有肉松样品的样品皿置于水分活度仪测试槽中,分别依次对样品进行水分活度的测定。

1.2.7 物性(咀嚼性)的测定

鸭肉松物性测定使用TA-XT2i/50型物性分析仪进行,参数设置:测试前速率2.0 mm/s、测试速率1.0 mm/s、测试后速率1.0 mm/s,触发力0.049 N,接触力5.0 g,探头类型TA/PE,测定时环境温度(25±1) ℃。测定结果取硬度、弹性、黏性、咀嚼度4 个指标。

1.2.8 鸭肉松物性(咀嚼性)评价标准

通过使用TA-XT2i/50型物性分析仪对传统市售肉松(鸡肉松、猪肉松和牛肉松)的物性(咀嚼性)进行测定,并计算其K值(K=(80.154±5.274) g·s),运用差值比较法,通过比较鸭肉松咀嚼性数值与K值差值的绝对值的大小T值来评价鸭肉松物性(咀嚼性)的好坏。

1.2.9 鸭肉松容重的测定

用50.0 mL烧杯在电子天平上称取相同质量的鸭肉松,此时读取烧杯中鸭肉松所占体积。容重为重量与体积之比(N/mL)。

1.2.10 质量评价指标的测定

[12]

1.2.10.1 感官评价

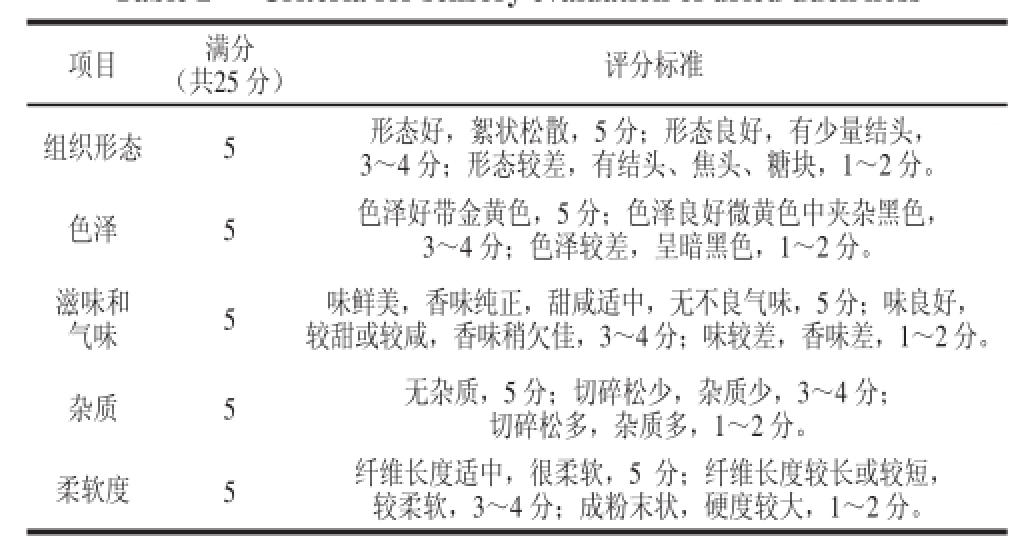

感官评分标准见表2。

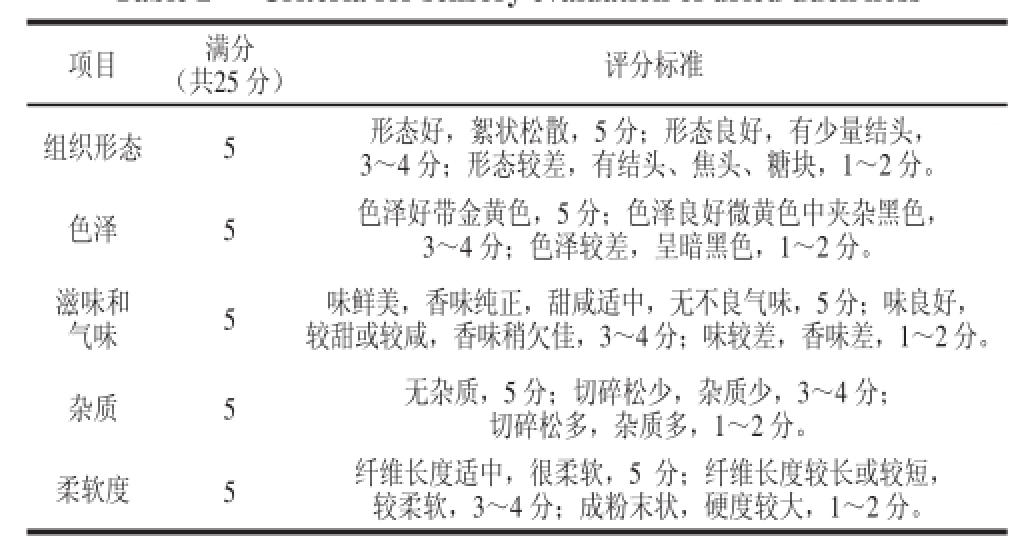

表2 鸭肉松产品综合评分标准

Table 2 Criteria for sensory evaluation of dried duck flfl oss

项目 满分(共25 分) 评分标准组织形态 5 形态好,絮状松散,5 分;形态良好,有少量结头,3~4 分;形态较差,有结头、焦头、糖块,1~2 分。色泽 5 色泽好带金黄色,5 分;色泽良好微黄色中夹杂黑色,3~4 分;色泽较差,呈暗黑色,1~2 分。滋味和气味 5 味鲜美,香味纯正,甜咸适中,无不良气味,5 分;味良好,较甜或较咸,香味稍欠佳,3~4 分;味较差,香味差,1~2 分。杂质 5 无杂质,5 分;切碎松少,杂质少,3~4 分;切碎松多,杂质多,1~2 分。柔软度 5 纤维长度适中,很柔软,5 分;纤维长度较长或较短,较柔软,3~4 分;成粉末状,硬度较大,1~2 分。

1.2.10.2 理化指标

按GB/T 23968—2009《肉松》

[13]规定测定,要求:水分含量≤10%;蛋白质含量≥25 g/100 g;脂肪含量≤35 g/100 g;氯化物(以NaCl计)含量≤7 g/100 g。

1.2.10.3 微生物指标

按GB/T 23968—2009规定测定,要求:大肠菌群≤40 MPN/100 g;细菌总数≤30 000 CFU/g;沙门氏菌、金黄色葡萄球菌、志贺氏菌等致病菌不得检出。

1.2.10.4 重金属指标

按GB/T 23968—2009规定测定,要求:铅含量≤0.5 mg/kg;镉含量≤0.1 mg/kg。

1.2.10.5 鸭肉松出品率的计算

在肉制品中加入豌豆粉,除了因其具有较高的营养价值特性外,更重要的是能弥补肉类食品缺乏第七类营养素“膳食纤维”的不足

[14],膳食纤维本身具有特殊的生理功能,有利于人类身体健康

[15]。Anderson 等

[16]认为豌豆纤维不仅能使产品蒸煮率和嫩度都有所提高,同时也是很好的脂肪替代品,可以替代一部分动物蛋白,提高产品的出品率

[17],有效降低产品的生产成本。同时,经常摄入豆类也能够降低患糖尿病、癌症、心血管疾病的风险

[18-19]。出品率计算

[20]如下式所示:

2 结果与分析

2.1 半成品鸭肉松制备的单因素试验结果

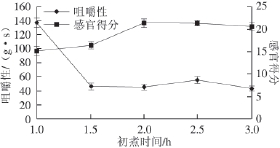

2.1.1 初煮时间对鸭肉松物性(咀嚼性)和感官品质的影响

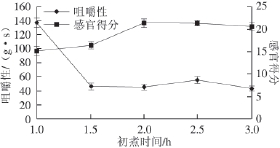

图 1 初煮时间对鸭肉松物性(咀嚼性)和感官品质的影响

Fig.1 Effects of initial cooking time on the chewiness and sensory quality of duck meat fl oss

由图1可知,随着初煮时间的延长,肉松感官品质在逐渐变好,当复煮时间在2.0~3.0 h之间其品质较好;而对鸭肉松物性而言,其咀嚼性有整体逐渐下降的趋势,并在初煮时间2.0 h咀嚼性最差,当初煮时间超过2.0 h时,肉松咀嚼性又逐渐变好,并在2.5 h时,肉松的咀嚼性最好,当煮制时间超过2.5 h时,肉松的咀嚼性又开始下降。综合分析可知,当鸭肉松在初煮时间为2.0~3.0 h时,其感官得分变化并不显著,而鸭肉松在整个初煮时间过程中,当初煮时间为2.5 h时,鸭肉松物性(咀嚼性)(55.05±4.719)g·s最接近传统市售肉松K值,此时鸭肉松咀嚼性指标最好,因此,最适宜初煮时间应选择接近2.5 h较好。

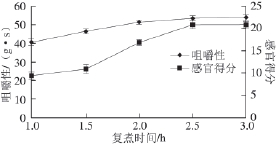

2.1.2 复煮时间对鸭肉松物性(咀嚼性)和感官品质的影响

由图2可知,随着复煮时间的延长,对于肉松的感官品质而言,其整体品质在逐渐变好,并在复煮时间为2.5 h时达到最好;而对于肉松的物性而言,其咀嚼性数值整体具有逐渐上升的趋势,并当时间超过2.0 h时,鸭肉松物性(咀嚼性)的变化越来越不明显,说明当复煮时间大于2.0 h时,复煮时间对鸭肉松咀嚼性的影响越来越不显著。综合分析可知:当复煮时间处于2.5 h附近时,鸭肉松不仅具有较好的感官品质,同时,具有相对较好的物性(咀嚼性)。

图 2 复煮时间对鸭肉松物性(咀嚼性)和感官品质的影响

Fig.2 Effects of secondary cooking time on the chewiness and sensory quality of duck meat fl oss

2.1.3 烘烤温度对鸭肉松物性(咀嚼性)和感官品质的影响

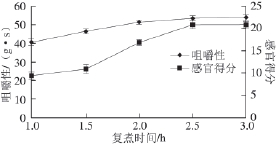

图 3 烘烤温度对鸭肉松物性(咀嚼性)和感官品质的影响

Fig.3 Effect of roasting temperature on the chewiness and sensory quality of duck meat fl oss

由图3可知,随着烘烤温度的升高,对于肉松的物性而言,其咀嚼性数值先变小后增大,T值也随着温度的升高而呈现先变小后变大的趋势,当烘烤温度为80 ℃时,鸭肉松T值最小,鸭肉松的咀嚼性最好,当烘烤温度超过80 ℃时,肉松的咀嚼性越来越差;而对于肉松的感官品质而言,则其感官品质先上升后下降,并当烘烤温度为80 ℃时,肉松的感官得分最高,感官品质最好。综合分析可知:当烘烤温度处于80 ℃附近时,鸭肉松咀嚼性和感官品质均较好。

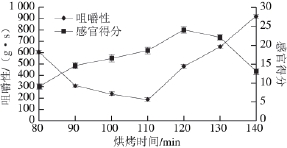

2.1.4 烘烤时间对鸭肉松物性(咀嚼性)和感官品质的影响

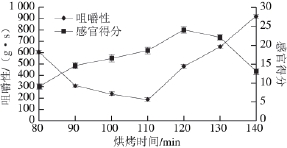

图 4 烘烤时间对鸭肉松物性(咀嚼性)和感官品质的影响

Fig.4 Effect of roasting time on the chewiness and sensory quality of duck meat fl oss

由图4可知,随着烘烤时间的延长,鸭肉松的感官品质先越来越好,然后又逐渐下降,且当烘烤时间为120 min时,肉松的品质最好;而对于鸭肉松的咀嚼性数值和T值而言,均呈现先下降后上升的趋势,并当烘烤时间为120 min时,鸭肉松咀嚼性相对最好。综合分析可知:当烘烤时间为120 min时,鸭肉松感官品质最好,但此时鸭肉松的咀嚼性相对值并不是最优值,但优先考虑肉松感官品质的情况下,选择接近120 min的烘烤时间为宜。

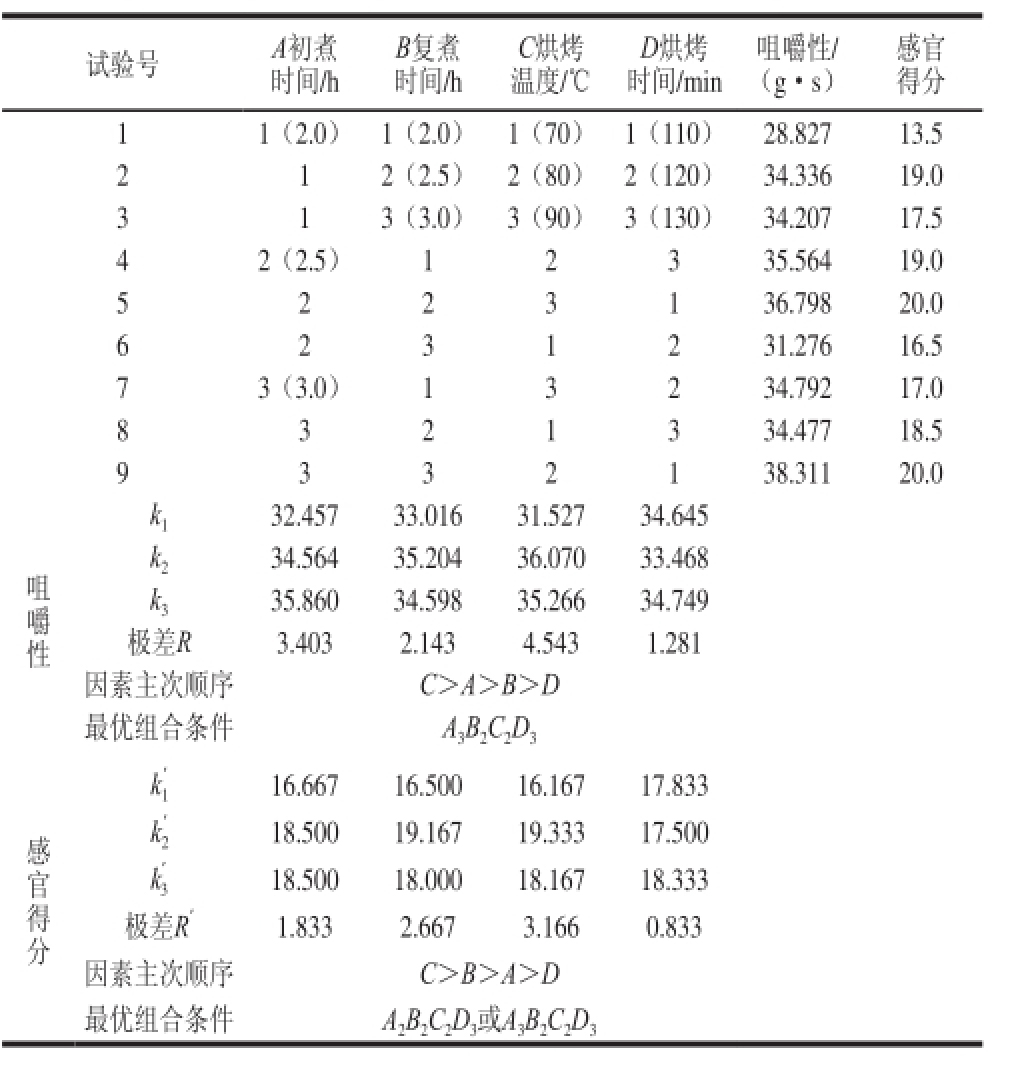

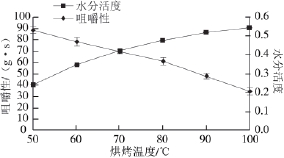

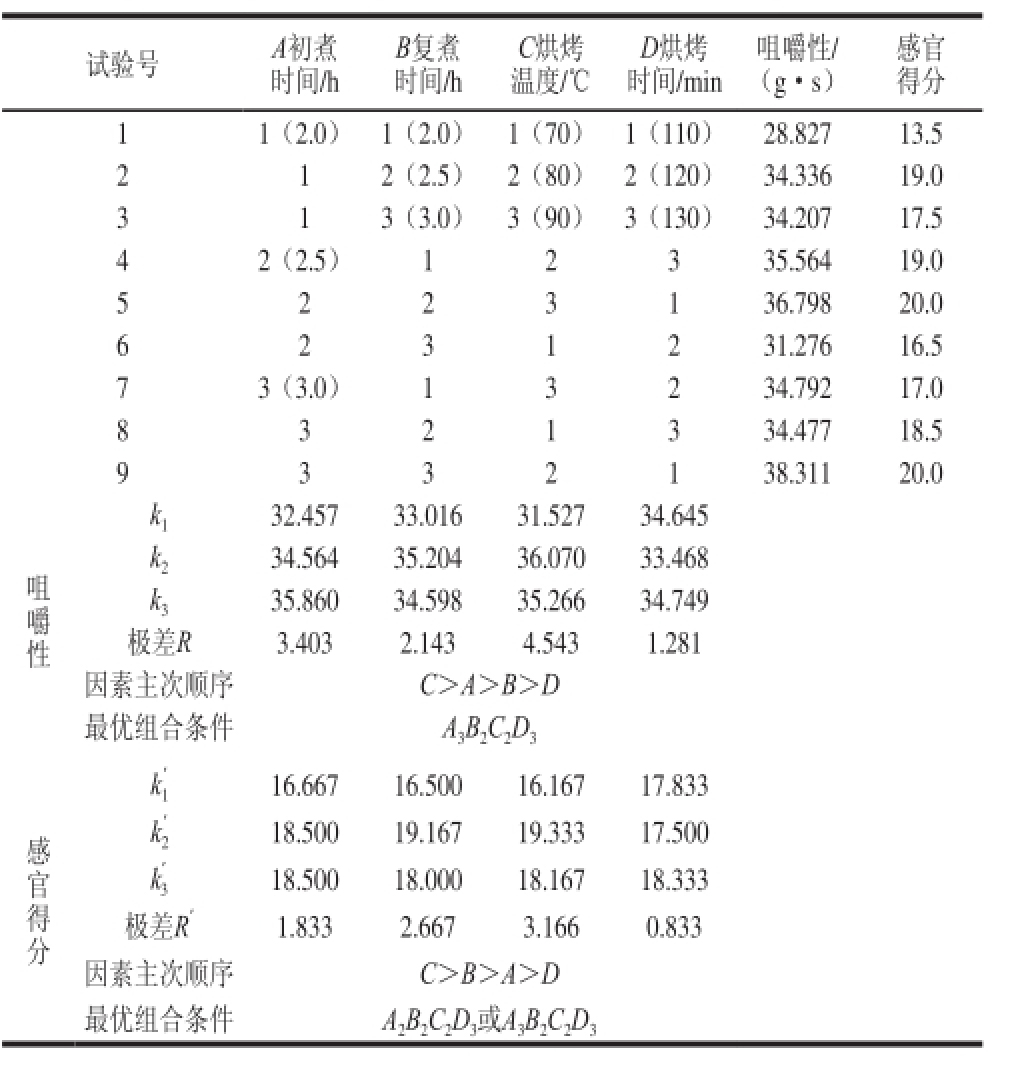

2.2 鸭肉松半成品制备工艺的正交试验结果

根据单因素试验的结果,采用L

9(3

4)正交表对半成品鸭肉松的制备工艺进行进一步优化,其试验设计及结果见表3,方差分析见表4。从表3、4可以看出,影响鸭肉松咀嚼性因素主次顺序为C>A>B>D,即烘烤温度>初煮时间>复煮时间>烘烤时间,决定鸭肉松的咀嚼性的最佳制备工艺为A

3B

2C

2D

3;而影响鸭肉松品质的因素主次顺序为C>B>A>D,即烘烤温度>复煮时间>初煮时间>烘烤时间,而影响鸭肉松品质的最佳制备工艺为A

2B

2C

2D

3或A

3B

2C

2D

3。综合表3、4数据分析,能使鸭肉松保持较好咀嚼性和良好品质的最佳制备工艺为A

3B

2C

2D

3,即初煮时间3.0 h、复煮时间2.5 h、烘烤温度80 ℃、烘烤时间130 min;并在此基础上,对鸭肉松半成品最佳制备工艺进行了验证实验,得到验证实验结果:咀嚼性为(38.972±3.108)g·s,感官得分为20.2±0.3。

表 33 LL

9(33

4)鸭肉松半成品制备工艺条件正交试验设计及试验结果

Table 3 Orthogonal array design L (3 ) with experimental results foroptimized processing conditions for semi-fifi nished produc

试验号 A初煮时间/h B复煮时间/h C烘烤温度/℃D烘烤时间/min咀嚼性/ (g·s)感官得分1 1(2.0) 1(2.0) 1(70) 1(110) 28.827 13.5 2 1 2(2.5) 2(80) 2(120) 34.336 19.0 3 1 3(3.0) 3(90) 3(130) 34.207 17.5 4 2(2.5) 1 2 3 35.564 19.0 5 2 2 3 1 36.798 20.0 6 2 3 1 2 31.276 16.5 7 3(3.0) 1 3 2 34.792 17.0 8 3 2 1 3 34.477 18.5 9 3 3 2 1 38.311 20.0咀嚼性k

1 32.457 33.016 31.527 34.645 k

2 34.564 35.204 36.070 33.468 k

3 35.860 34.598 35.266 34.749极差R 3.403 2.143 4.543 1.281因素主次顺序 C>A>B>D最优组合条件 A

3B

2C

2D

3感官得分k1 ' 16.667 16.500 16.167 17.833 k2 ' 18.500 19.167 19.333 17.500 k'3 18.500 18.000 18.167 18.333极差R

' 1.833 2.667 3.166 0.833因素主次顺序 C>B>A>D最优组合条件 A

2B

2C

2D

3或A

3B

2C

2D

3

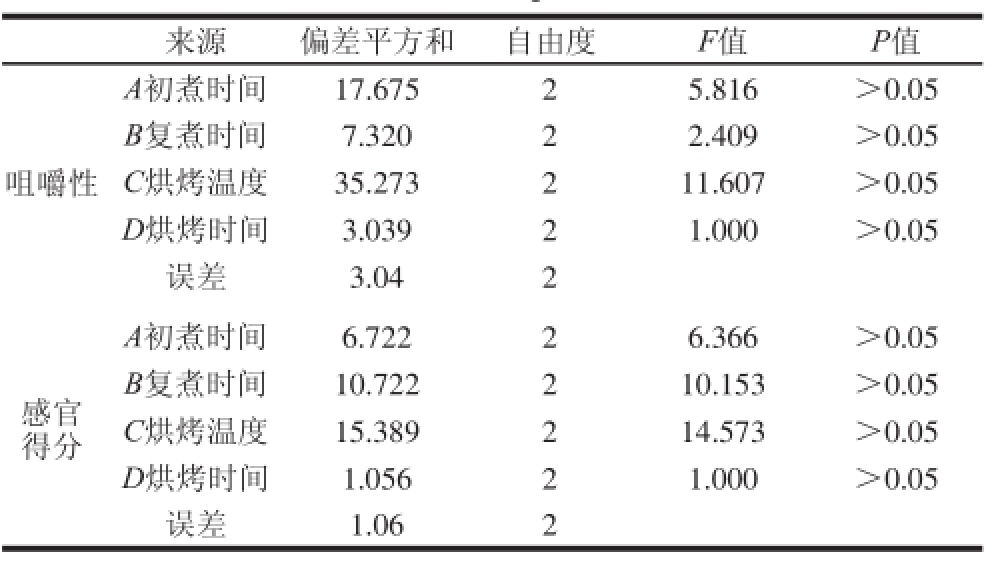

表 4 鸭肉松半成品制备工艺条件方差分析表

Table 4 Analysis of variance for the processing conditions forsemi-fifi nished product

注:咀嚼性:F

0.01(2,2)=99.00,F

0.05(2,2)=19.00;感官得分:F

0.01(2,2)=99.00,F

0.05(2,2)=19.00。

来源 偏差平方和 自由度 F值 P值咀嚼性A初煮时间 17.675 2 5.816 >0.05 B复煮时间 7.320 2 2.409 >0.05 C烘烤温度 35.273 2 11.607 >0.05 D烘烤时间 3.039 2 1.000 >0.05误差 3.04 2感官得分A初煮时间 6.722 2 6.366 >0.05 B复煮时间 10.722 2 10.153 >0.05 C烘烤温度 15.389 2 14.573 >0.05 D烘烤时间 1.056 2 1.000 >0.05误差 1.06 2

2.3 半成品鸭肉松到成品肉松的工艺条件的确定

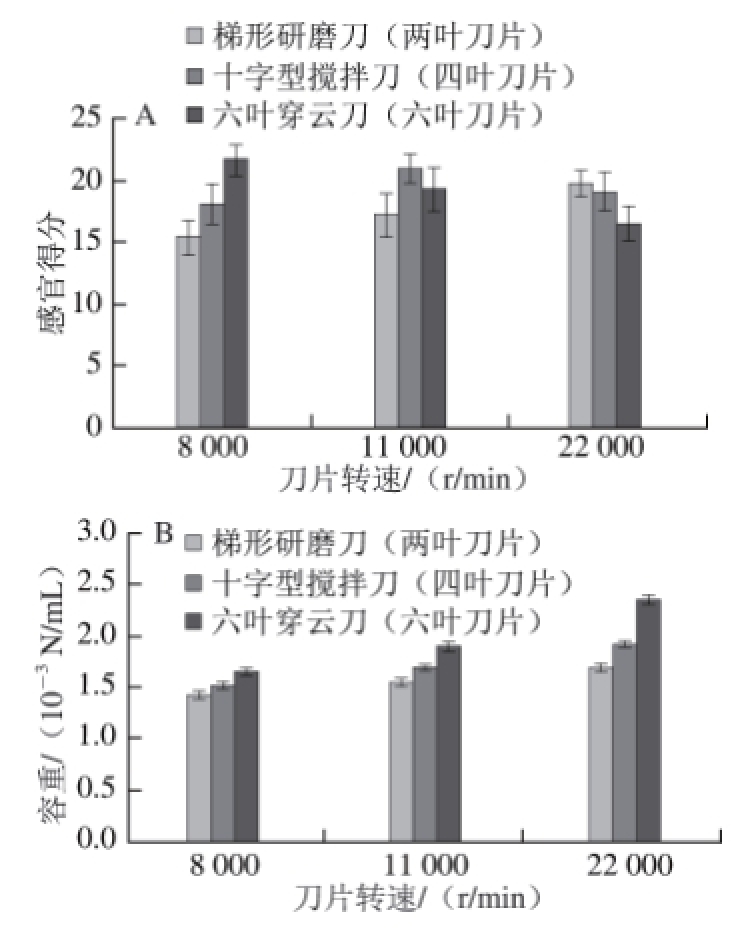

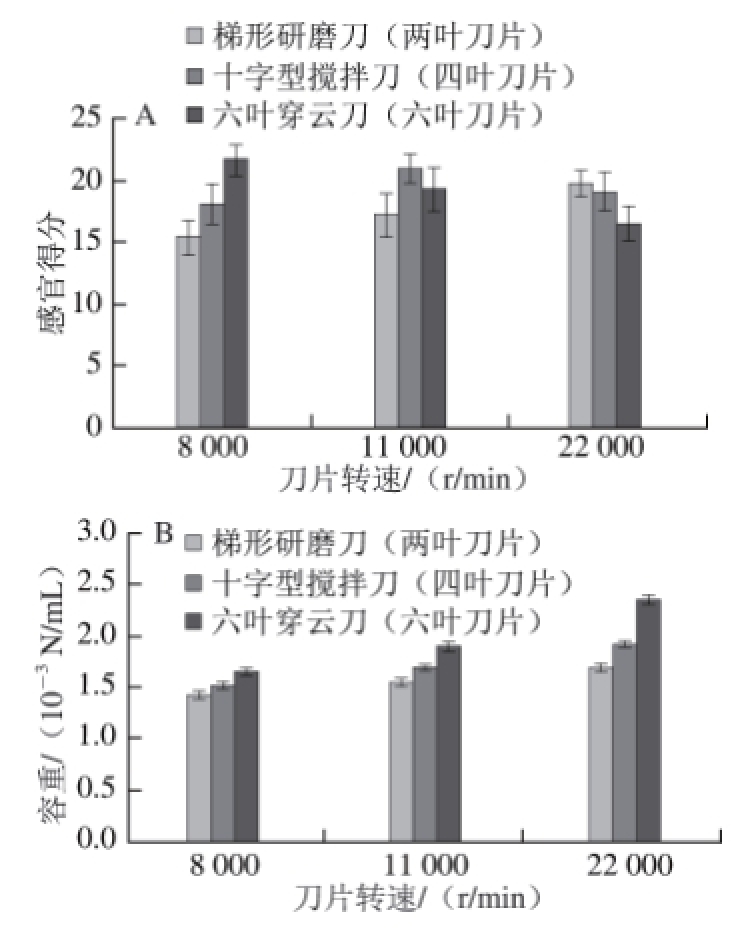

2.3.1 3 种搅拌刀具随时间变化对鸭肉松成品感官品质及容重的影响

图 5 3 种常见搅拌刀具随时间变化对鸭肉松感官品质(A)和

容重(BB)的影响

Fig.5 Effects of blade type on the sensory quality (A) and bulk density (B)of dried duck fl oss as a function of mincing time

由图5A可知,3 种不同的刀片对肉松的品质均产生了不同程度的影响,即梯形研磨刀使肉松的品质指标随着时间的延长先上升后下降,并在3 min时,肉松的品质最好;十字型搅拌刀可使肉松在2 min时品质最好,在1~2 min时,肉松品质与时间呈正相关关系,而当超过2 min时,肉松的品质开始逐渐下降;六叶穿云刀使肉松的品质随着时间延长逐渐降低,当1 min时,肉松却具有较好的品质。由图5B可知,当时间少于3 min时,梯形研磨刀使肉松的容重逐渐变小,在3 min时,肉松的容重最小,当超过3 min时,肉松的容重逐渐变大;当时间2 min时,十字型搅拌刀使肉松的容重逐渐变小,在2 min时,肉松的容重最小,当超过2 min时,肉松的容重逐渐变大;在1~6 min的整个时间过程中六叶穿云刀使肉松的容重随着时间延长逐渐变大,且变化比较明显,说明六叶穿云刀片对肉松容重影响较大。

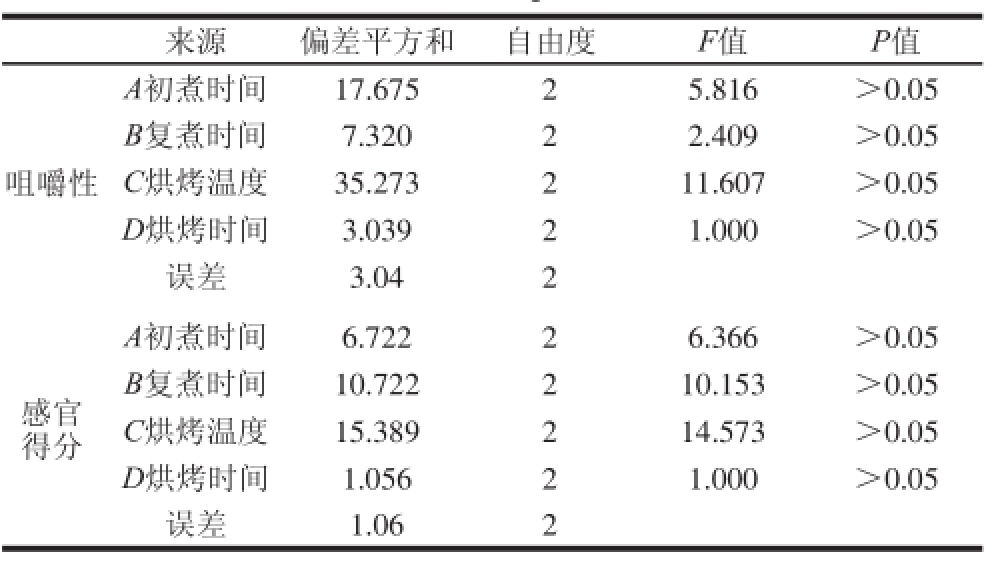

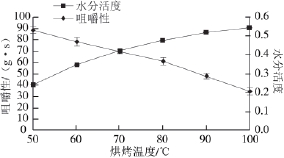

2.3.2 鸭肉松水分活度和咀嚼性随烘烤温度的变化曲线

图 6 烘烤温度对鸭肉松成品咀嚼性和水分活度的影响

Fig.6 Effects of roasting temperature on the chewing and water activity of dried duck fl oss

由图6可知,鸭肉松的咀嚼性随着烘烤温度的升高而逐渐下降,水分活度则随着烘烤温度的升高而逐渐变大,并随着烘烤温度的升高水分活度有逐渐趋于平稳的趋势,说明烘烤温度对水分活度影响逐渐变小。同时,可以看出肉松的咀嚼性与水分活度存在一定的负相关性。研究表明,当水分含量很低(水分活度一般在 0.70~0.75之间)时,能有效地抑制细菌、霉菌、酵母的生长

[21-22]。为了使鸭肉松的含水量不大于10%,兼顾有较好的咀嚼性,同时,又考虑到烘烤工序的连续性,则选择烘烤温度80 ℃为宜。

图7 3 种常见搅拌刀具随转速变化对鸭肉松感官品质(A)和容重(BB)的影响

Fig.7 Effects of blade type on the sensory quality (A) and bulk density (B) of dried duck fl oss as a function of rotary speed

2.3.3 3 种常见搅拌刀片随转速变化对鸭肉松成品品质及容重的影响由图7A可知,随着刀片转速的增加,梯形研磨刀使肉松的品质逐渐增加,当转速为22 000 r/min时,肉松的品质最好;当刀片转速为11 000 r/min时,十字型搅拌刀使肉松的品质达到最好;随着刀片转速的增加,六叶穿云刀使肉松的品质不断下降。由图7B可知,3 种刀片均能使肉松的容重随着转速的增加分别逐渐变大,但影响程度有所差异,即梯形研磨刀使容重变化并不明显,十字型搅拌刀和六叶穿云刀对肉松容重有显著影响,且六叶穿云刀对肉松容重的相对影响最大。

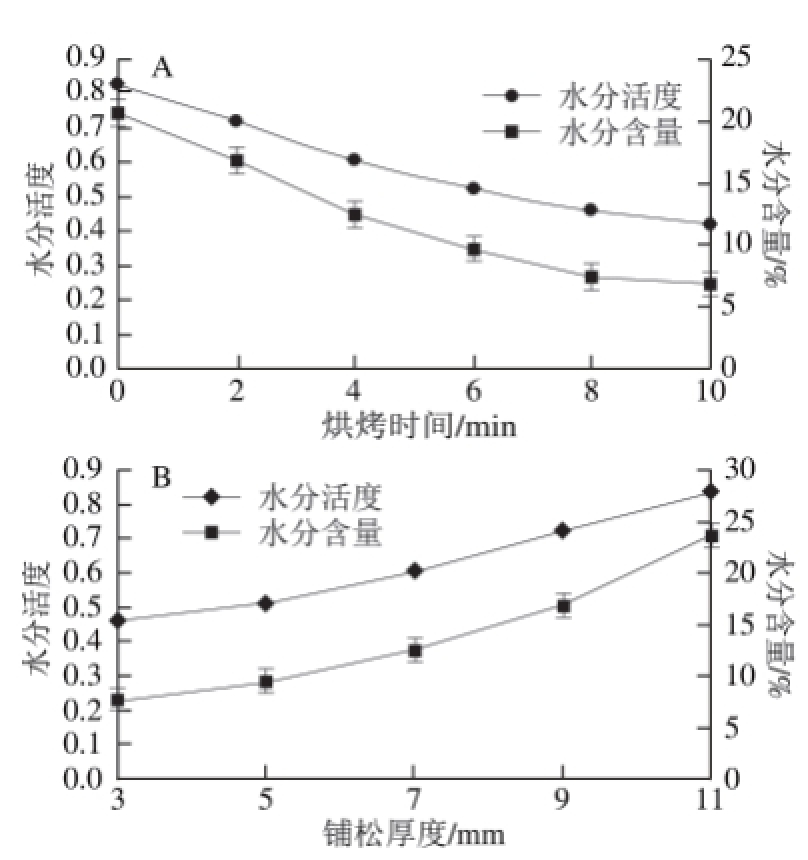

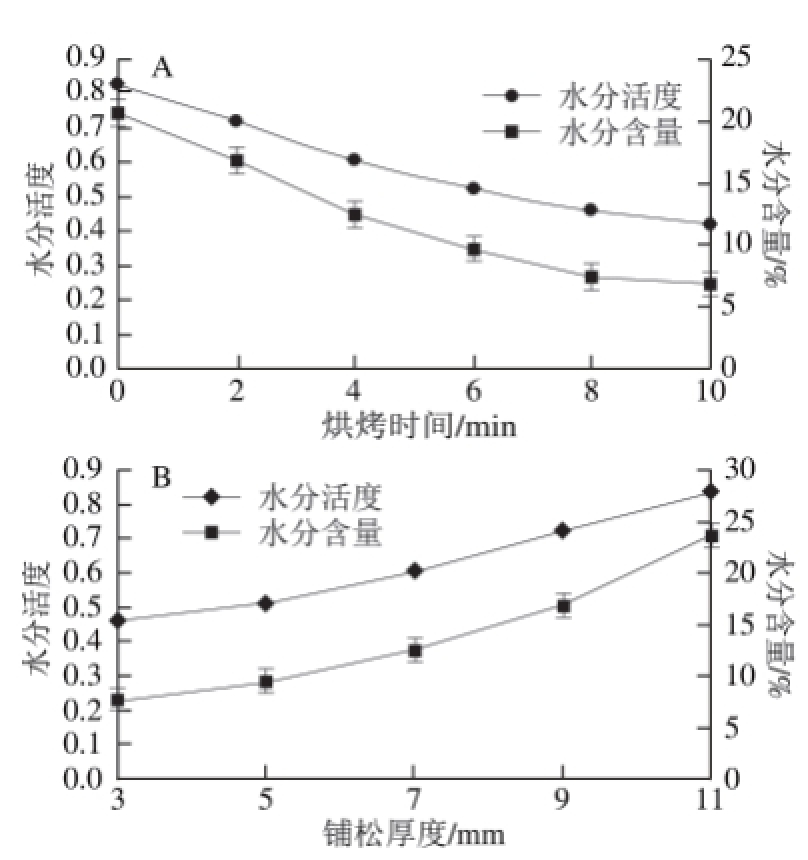

2.3.4 鸭肉松水分活度及水分含量随烘烤时间及铺松厚度的变化曲线

图8 烘烤时间(A)和铺松厚度(B)对鸭肉松水分活度及

水分含量的影响

Fig.8 Effects of roasting time (A) and thickness (B) on the water activity and water content of dried duck fl oss

由图8A可知,随着烘烤时间的逐渐延长和铺松厚度的逐渐变小,水分活度和水分含量均相应下降,且水分含量和水分活度在8 min之后变化逐渐趋于稳定。由图8B可知,当铺松厚度小于5 mm时,肉松的水分活度和水分含量随铺松厚度的减小而逐渐变化不明显。因要求肉松的含水量不大于10%,又要求缩短烘烤时间、提高效率、节约资源,故要求烘烤时间选在6 min,铺松厚度选择4 mm为最好,此时的肉松的品质也最好。

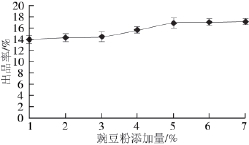

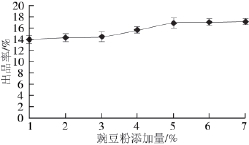

图9 豌豆粉添加量对鸭肉松出品率的影响

Fig.9 Effects of different pea meal concentration on the yield of dried duck floss

2.4 豌豆粉添加量对鸭肉松出品率的影响由图9可知,随着豌豆粉的逐渐加入,产品的出品率也在相应提高

[23]。但是,当豌豆粉添加量低于2.5%时,产品的出品率变化并不明显;当豌豆粉添加量高于4.5%时,产品的出品率变化趋于平缓,在添加量大于6.0%时,产品表面会出现一层白雾状粉末,色泽暗淡

[23],口感粗糙,结合感官评定结果可知,当豌豆粉的添加量达到5.0%时,产品的品质最好。

2.5 成品鸭肉松与传统肉松的主要理化性质比较

表5 鸭肉松与传统肉松的主要理化性质

Fig.5 Effects of blade type on the sensory quality (A) and bulk density (B)of dried duck fl oss as a function of mincing time

肉松种类容重/ (10

-3N/mL) 水分活度 咀嚼性/ (g·s) 黏性/kg 硬度/g 弹性/g鸡肉松 2.352±0.004 0.454 1±0.002 9 67.651±4.039 0.002 4±0.000 8 65.719±3.701 34.557±2.089猪肉松 2.352±0.003 0.396 3±0.33 89.194±4.791 0.002 0±0.000 5 87.094±5.295 48.651±1.737牛肉松 2.744±0.005 0.223 5±0.001 6 83.617±5.775 0.001 8±0.000 7 82.582±4.612 51.273±2.126鸭肉松 2.079±0.003 0.351 6±0.004 8 78.382±5.082 0.001 3±0.000 4 76.957±4.499 45.329±1.871

由表5可知,鸭肉松保持了与其他传统肉松具有相似的理化性质,同时又具有较好的咀嚼性和较好的感官品质。

2.6 成品鸭肉松各指标测定结果

化学指标测定结果:蛋白质含量为40 g/100 g,脂肪含量为30 g/100 g,氯化物含量为5 g/100 g。

微生物指标测定结果:菌落总数700 CFU/g,大肠菌群<30 MPN/100 g,沙门氏菌未检出,志贺氏菌未检出,金黄色葡萄球菌未检出。

重金属测定结果:镉含量<0.1 mg/kg,铅含量未检出(铅检出限为0.005 mg/kg)。

由成品鸭肉松主要化学指标、微生物指标以及重金属的检测结果可以看出,检验结果符合GB/T 23968—2009和GB/T 2726—2005《熟肉制品卫生标准》

[24]相关规定,说明通过此鸭肉松制备工艺制备的鸭肉松具有很好的卫生安全性和感官品质保证。

33 结 论

本实验通过单因素试验及正交试验得出鸭肉松主要工序的最佳工艺参数,即半成品鸭肉松最佳工艺参数:初煮时间3.0 h、复煮时间2.5 h、烘烤时间130 min、烘烤温度80 ℃;通过单因素试验,得出半成品到成品鸭肉松最佳工艺参数:刀片种类十字型搅拌刀、搅拌时间2 min、刀片转速11 000 r/min、烘烤温度80 ℃、烘烤时间6 min、铺松厚度4 mm。

本实验采用新型肉松加工工艺,即将红外烘烤脱水

[4]应用于鸭肉松制备工艺当中,这是肉松制备的一种新工艺,有利于工艺条件控制,稳定产品质量

[25],这不仅突破了传统工艺上纯粹依靠炒松脱水的限制

[26],同时也可以有效避免由于传统烘烤(如鼓风干燥等)不充分造成肉制品表面出现硬壳而给产品的品质和出品率带来的不利影响。这与严佩峰等

[4]的研究结果一致。郑小乐等

[27]的研究也表明,烘烤干燥工艺可以大大缩短炒松时间而不影响产品的品质。严宏忠

[28]认为配合使用压榨机以脱去水分,这样可以缩短炒松时间,有利于保持制品的良好品质。同时,采用“烘烤→搅拌→烘烤成松”的方式取代传统炒制成松和搓值成松的传统肉松生产工艺

[22]环节,既能提高成松效率,又有利于提高肉松制品的品质和质量。

参考文献:

[1] 申凌. 鸭肉的营养价值[J]. 农村养殖技术, 2006(17): 52-53.

[2] CANG S F, HUANG T C, PEARSON A M. Some parameters involved in production of zousoon-a semidry, long fibered pork product[J]. Meat Science, 1991(30): 303-325.

[3] 赵志华. 鸡骨泥肉松的制作工艺[J]. 肉类研究, 2002, 16(6): 21-22.

[4] 严佩峰, 桑大席. 五香鸡肉松的研制[J]. 食品科技, 2005, 30(12): 37-39.

[5] TROUT G R, SCHMIDT G R. Effect of phosphate type and concentration, salt level and method of preparation on binding in restructured beef rolls[J]. Journal of Food Science, 1984, 49(3): 687-694.

[6] 刘丽莉, 夏延斌, 杨协立. 软包装五香驴肉出品率的研究[J]. 肉类工业, 2003(12): 31-35.

[7] 南庆贤. 肉类工业手册[M]. 北京: 中国轻工业出版社, 2003: 427-428; 482-484; 488.

[8] 杨小娇, 宗凯, 张黎利, 等. 风味鸡肉松的加工工艺研究[J]. 农产品加工, 2009(11): 67-69.

[9] 江明, 饶茂阳, 邱涛涛, 等. 新型茶叶肉松加工工艺初探[J]. 湖北农业科技, 2011(15): 3156-3158.

[10] 陈泽勇, 杨万颖, 罗美中, 等. GB/T 9695.15—2008 肉与肉制品水分含量测定[S]. 北京: 国家标准出版社, 2008.

[11] 傅泽红, 张振华, 沈幼章, 等. 兔肉松的研制[J]. 中国养兔杂志,1998(5): 19-2l.

[12] 周庆, 刘学文, 张鹏. 兔肉松制备工艺[J]. 食品研究与开发, 2010,31(1): 81-84.

[13] 陈清松, 王鹏程, 李燕秋, 等. GB/T 23968—2009 肉松[S]. 北京: 中国标准出版社, 2009.

[14] 姚汉亭. 食品营养学[M]. 北京: 中国农业出版社, 1995: 1-149.

[15] 陆勤丰. 膳食纤维制品的开发研究[J]. 粮食加工, 2005(4): 44-48.

[16] ANDERSON E T, BERRY B W. Sensory, shear and cooking properties of lower-fat beef patties made with inner pea fi ber[J]. Food Sciense, 2000, 65(5): 805-810.

[17] 刘国信. 大豆蛋白在肉制品加工中的应用[J]. 肉类研究, 2007,21(9): 28-29.

[18] BOYE J I, AKSAY S, ROUFIK S, et al. Comparison of the functional properties of pea, chickpea and lentil protein concentrates processed using ultrafiltration and isoelectric precipitation techniques[J]. Food Research International, 2010, 43(2): 537-546.

[19] SANDBERG A S. Bioavailability of minerals in legumes[J]. British Journal of Nutrition, 2002, 88(3): 281-285.

[20] 刘勤华, 周光宏, 余小领, 等. 新型鹅肉松加工工艺研究[J]. 食品科学, 2008, 29(11): 147-149.

[21] 周振清, 秦晓峰, 黄彩芬, 等. 现行肉松(太仓式)国家卫生标准的适用性探讨[J]. 中国食品卫生杂志, 2002, 14(1): 26-27.

[22] 白福玉, 陈楚锐, 郑华, 等. 出口粤式肉松加工技术与质量控制体系研究[J]. 食品科学, 2006, 27(12): 858-862.

[23] 王开美. 海苔芝麻猪肉松加工工艺[J]. 肉类工业, 2011(12): 18-20.

[24] 袁宝君, 顾振华, 范葆容, 等. GB/T 2726—2005 熟肉制品卫生标准[S].北京: 国家标准出版社, 2005.

[25] 朱维军, 陈月英, 焦镭. 香菇柄肉松加工工艺的研究[J]. 中国农学通报, 2009, 25(8): 75-78.

[26] 莎丽娜, 贺银凤, 白英, 等. 新型肉松加工工艺的研究[J]. 肉类研究,1999, 13(3): 40-43.

[27] 郑小乐, 曾王敏. 鹅肉松的加工技术[J]. 肉类研究, 2006, 20(1): 16-17.

[28] 严宏忠. 风味淡水鱼肉松生产工艺研究[J]. 食品科技, 2002, 27(3): 22-23.

Optimization of Key Process Parameter for the Production of Duck Meat Floss

GENG Baoyu

1, FAN Yuanjing

1,*, WANG Minghe

2, LIU Peizhi

2, ZHANG Fan

1, MENG Jing

1, JIN Yuxia

1, GONG Tao

1, WEI Wei

1

(1. College of Biological and Food Engineering, Hefei University of Technology, Hefei 230009, China;2. Anhui Liulang Food Limited Company, Xuancheng 242000, China)

Abstract:We undertook this study to optimize the key process parameters for the production of duck meat fl oss, including four crucial factors affecting the processing of semi-fi nished product (initial cooking time, secondary cooking time, roasting temperature and roasting time) and the important factors infl uencing the quality and physical properties of duck meat fl oss during subsequent processing into fi nished product. The optimal process parameters were determined as follows: a twostep cooking process for 3.0 h followed by 2.5 h was performed before roasting at 80 ℃ for 130 min to obtain semi-fi nished product which was subsequently processed into fi nished product by mincing it with a cross-shaped blade for 2.0 min and then roasting at 80 ℃ for 6.0 min with a thickness of 4 mm. Under these conditions, high-quality duck fl oss having a strong aroma and golden color was obtained.

Key words:duck meat fl oss; production process; infl uence; quality; physical properties; key factors

中图分类号:TS251.63

文献标志码:A

文章编号:1002-6630(2015)24-0077-06

doi:10.7506/spkx1002-6630-201524013

收稿日期:2015-04-08

基金项目:皖江禽类研究院项目(1401032006);安徽省鸭肉制品工程技术研究中心项目(201306G01054)

作者简介:耿保玉(1988—),男,硕士研究生,研究方向为食品化学。E-mail:GBYcoralXY@163.com

*通信作者:范远景(1958—),男,教授,博士,研究方向为食品科学。E-mail:swf89105@hfut.edu.cn