不同贮藏方式对高压鸡汤品质的影响及货架期预测模型的建立

余 力

1,贺稚非

1,李洪军

1,

*,龚铭鑫

2,龚海龙

2,王兆明

1,黄 瀚

1

(1.西南大学食品科学学院,重庆 400716;2.四川省内江金鑫畜禽有限公司,四川 内江 641000)

摘 要:研究冷藏、微冻和冻藏3 种贮藏方式对高压鸡汤感官品质、pH值、L*(亮度)、b*(黄度)、Y

总(浊度)、总挥发性盐基氮(total volatile basic nitrogen,TVB-N)值、硫代巴比妥酸反应物(thiobarbituric acid-reactive substance,TBARS)值以及菌落总数(total viable count,TVC)的影响,并建立了高压鸡汤货架期预测动力学模型。结果表明:随着贮藏时间的延长,冷藏、微冻和冻藏鸡汤的感官评分、pH值均呈现逐渐下降趋势,而TVB-N值、TBARS值和TVC的变化趋势则与之相反。其中冷藏因贮藏温度较高较另两种方式变化显著(P<0.05)。此外,鸡汤的L*、b*和Y

总在贮藏期间没有呈现一定的规律性变化。结合一级化学反应动力学方程和Arrhenius方程建立了高压鸡汤TBARS贮藏动力学预测模型,验证结果显示,利用此模型得到的鸡汤货架寿命预测值与实际值相对误差低于10%,说明模型可靠,在此基础上得出-2.5 ℃和-18 ℃贮藏温度条件下高压鸡汤的货架期预测值分别为136 d和258 d,较4 ℃冷藏分别延长了55 d和177 d,可为营养汤品的安全贮藏提供一定的理论指导。与其他2 种方式相比,微冻保藏产品品质好,货架期长,成本低,可能会成为营养汤品未来工业化生产贮存和超市销售存放的较佳途径。

关键词:贮藏方式;高压鸡汤;预测模型;货架期

鸡汤是人们日常膳食中不可缺少的一部分,它不仅为机体补充必要的营养物质如蛋白质、氨基酸、维生素以及微量元素

[1],还具有提高机体免疫力、缓解感冒

[2-4]、降低血糖

[5]等保健功效,被誉为中国民间的“滋补佳品”和犹太人眼中的“青霉素”

[4],故深受消费者的青睐。随着社会的发展,人们生活节奏在逐渐提高,即食营养鸡汤产品的开发将成为未来汤品发展的一个大趋势。贮藏方式是汤品加工工艺中比较重要的环节,合理的方式对其工业化后期贮藏、运输以及超市销售存放过程中品质的保持十分重要。目前关于营养汤品贮藏方式的研究多集中在冷藏

[6-10],冻藏研究较少

[8]。微冻技术是将食品贮藏在冰点及该温度以下1~2 ℃之间的条件下进行贮藏的低温保藏方式,具有节约能源和人力成本

[11],对蛋白质的变性破坏程度较冻藏小

[12],较传统肉类冷藏方式延长1.4~4 倍的货架期

[13]等优点。作为一种新型的低温保鲜方式,微冻技术已在鲜肉保鲜中得到广泛的应用

[14-15],但鲜见其在汤品保藏中的研究报道。食品贮藏过程中品质变化主要包括物理、化学以及微生物3 个方面,因此,以此三者建立的贮藏动力学模型能够很好反映食品品质的变化规律

[16-17]。目前,贮藏动力学模型已在水产品

[18-20]货架期预测中得到广泛应用,此外在蔬菜

[21]和面制品

[22]中也有应用,但在汤品贮藏货架期方面涉及较少。

鉴于此,本实验分别研究冷藏、微冻和冻藏3 种贮藏方式高压鸡汤感官、理化以及微生物特性的变化规律,在此基础上,运用一级动力学方程和Arrhenius方程构建贮藏动力学模型,对模型进行验证,并对其低温贮藏条件下货架期进行预测,以期为其工业化后续的贮藏、运输过程中品质监控提供一定的理论指导。

1 材料与方法

1.1 材料与试剂

湘佳黄油土母鸡(18 月龄) 重庆北碚永辉超市;2-硫代巴比妥酸、葡萄糖 国药集团化学试剂有限公司;1,1,3,3-四乙氧基丙烷 上海晶纯试剂有限公司;三氯乙酸、硼酸、氧化镁、甲基红、次甲基蓝、琼脂、氯化钠 成都市科龙化工试剂厂;酵母浸膏 北京双旋微生物培养基制品厂;蛋白胨 北京奥博星生物技术有限公司;乙二胺四乙酸、盐酸 重庆川东化工(集团)有限公司。

1.2 仪器与设备

722型可见分光光度计 上海元析仪器有限公司;C21-2101电磁炉、C21-2101电子分析天平 广东美的精品电器制造有限公司;UB-7酸度计 德国Sartorius AG公司;UltraScan PRO色差仪 美国Hunter Lab公司;FD50A自动高压蒸汽灭菌器 致微(厦门)有限公司;DHP-9272电热恒温培养箱 上海齐欣科学仪器有限公司;RSL9NASW双开门冰箱 苏州三星电子有限公司;D600/2S真空包装机 上海人民包装股份有限公司;L91-1温度记录仪 杭州路格科技有限公司;SW-CJ-1F超净工作台 江苏苏净安泰空气技术有限公司。

1.3 方法

1.3.1 高压鸡汤炖煮工艺

鸡肉→清洗切块(3 cm×3 cm×3 cm)→沸水预煮2 min→捞出清洗,称质量→按比例加葱、姜和水→高压锅熬煮(设定温度和时间)→待熬煮结束,按比例加盐→冷却至室温→灭菌蒸煮袋适度真空包装(每袋80 g)→二次巴氏灭菌(80 ℃、30 min)→快速流水冷却,放入指定的温度条件下贮藏。

工艺条件:温度120 ℃、料液比1∶1.4(g/mL)、时间40 min。添加成分配方(按水质量计):葱0.8%、姜0.5%、食盐0.7%。

1.3.2 贮藏方式

将上述处理好的鸡汤随机分成3 组,每组80 袋(每个时间点8袋),分别存放在4 ℃(冷藏)、-2.5 ℃(微冻)和-18 ℃(冻藏)3 种温度条件下,每隔9、12、15 d取样进行感官评定、L*、b*、Y

总(浊度)、理化指标(pH值、硫代巴比妥酸反应物(thiobarbituric acid-reactive substance,TBARS)值、总挥发性盐基氮(total-volatile basic nitrogen,TVB-N)值)和微生物指标(菌落总数(total viable count,TVC))等相关指标测定。

1.3.3 评价指标测定

1.3.3.1 高压鸡汤冻结速率曲线的测定及冰点的确定

将预冷到中心温度为10 ℃的袋装鸡汤放入-18 ℃冰柜中降温,将设定好程序的自动温度记录仪(L91-1+温度黑匣子)的温度探头插入到鸡汤中心部位记录温度变化,温度采集时间间隔为30 s,然后绘制温度-时间曲线,得出鸡汤的冻结曲线图,根据冻结曲线的拐点确定冰点。

1.3.3.2 感官评定

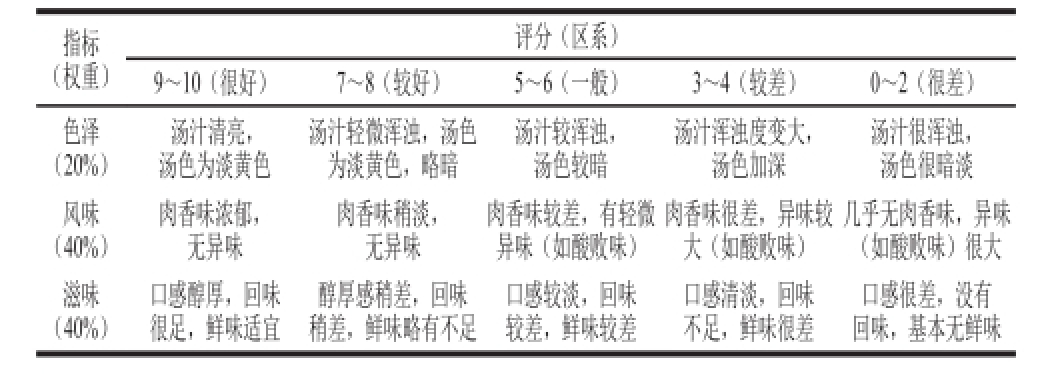

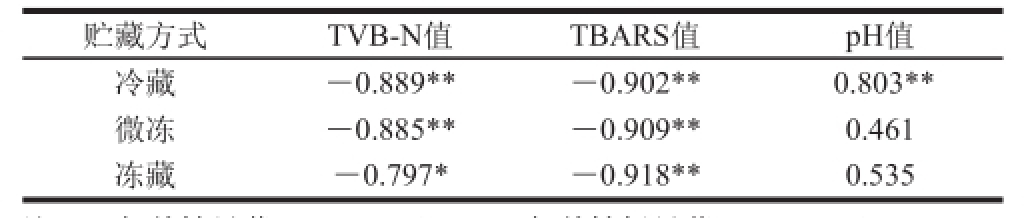

感官评定标准如表1所示。

表1 贮藏感官品质评分表

Table1 Criteria for sensory evaluation of chicken broth during storage

评分(区系)指标(权重)9~10(很好)7~8(较好)5~6(一般)3~4(较差)0~2(很差)色泽(20%)汤汁很浑浊,汤色很暗淡风味(40%)汤汁清亮,汤色为淡黄色汤汁轻微浑浊,汤色为淡黄色,略暗汤汁较浑浊,汤色较暗汤汁浑浊度变大,汤色加深几乎无肉香味,异味(如酸败味)很大滋味(40%)肉香味浓郁,无异味肉香味稍淡,无异味肉香味较差,有轻微异味(如酸败味)肉香味很差,异味较大(如酸败味)口感醇厚,回味很足,鲜味适宜醇厚感稍差,回味稍差,鲜味略有不足口感较淡,回味较差,鲜味较差口感清淡,回味不足,鲜味很差口感很差,没有回味,基本无鲜味

1.3.3.3 L*、b*、Y

总的测定

参考侯晓荣等

[23]的方法,采用UltraScan PRO测色仪测定鸡汤色差变化。测量模式:TTRN总透射测量模式,测量方法:浊度(Y

总),光源:D65/10。光源测色仪先用标准黑板校正,然后将标准白板紧贴外部镜口,打开内室,将装满纯水的比色皿放入光路中,关闭内室,开始校0,待校正成功,将比色皿中纯水倒掉,换成鸡汤样品进行测定。记录L*(亮度)、b*(黄度)、Y

总。

1.3.3.4 pH值的测定

参考GB/T 9695.5—2008《肉与肉制品pH测定》进行,并稍作修改。用移液管移取10 mL鸡汤于50 mL的小烧杯中,将校准好的pH电极浸没入汤中,待读数稳定后,直接读数,精确至0.01。

1.3.3.5 TBARS值的测定

参考GB/T 5009.181—2003《猪油中丙二醛的测定》

[24],取10 mL鸡汤样品,置于三角瓶中,加入50 mL体积分数7.5%三氯乙酸溶液(含有1 mg/mL乙二胺四乙酸),振摇30 min,双层滤纸过滤2 次。取5 mL上清液,加入5 mL 0.02 mol/L TBA溶液,沸水浴中保存40 min,取出冷却30 min,加入5 mL氯仿摇匀,静置分层后取上清液分别在532 nm波长处比色,记录吸光度计算TBARS值,结果换算为mg/kg。回归方程:y=1.687 5x,R

2=0.999 5。

1.3.3.6 TVB-N值的测定

参考GB/T 5009.44—2003《肉与肉制品卫生标准的分析方法》

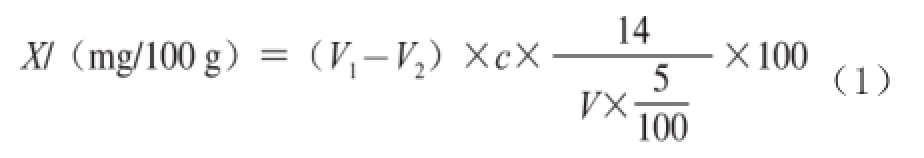

[25]半微量定氮法进行测定。取10 mL鸡汤样品,置于三角瓶中,加100 mL水,不时振荡,30 min后过滤。将10 mL的20 g/L硼酸吸收液及0.2 mL的混合指示剂(2 g/L的甲基红溶液与1 g/L的次甲基蓝溶液1∶1混合)置于三角瓶中,将其置于冷凝管下端,并使其下端插入吸收液的液面下,准确吸取5 mL的试样滤液于蒸馏器反应室,加5 mL 1%氧化镁混悬液,加塞,蒸馏,6 min停止,吸收液用标准盐酸溶液滴定,终点至紫红色。计算见式(1):

式中:X为样品中TVB-N值/(mg/100 g);V

1为测定样液消耗的标准盐酸溶液体积/mL;V

2为试剂空白消耗的标准盐酸溶液体积/mL;c为标准盐酸溶液的浓度/(mol/L);V为样品体积/mL;14为1 mol/L盐酸溶液1 mL相当氮的毫克数。

1.3.3.7 菌落总数的测定

按照GB 4789.2—2010《食品微生物学检验:菌落总数测定》

[26]进行稀释平板计数法测定。

1.3.4 高压鸡汤贮藏品质动力学模型构建

1.3.4.1 一级动力学方程

食品加工过程中的大多数变化都遵循零级或一级反应模式,而一级反应动力学模型应用较广泛

[27]。一级动力学方程可以体现贮藏品质指标变化与时间t之间的关系,也可对产品的货架期进行预测。一级反应动力学方程见式(2):

式中:A和A

0分别为贮藏至第t天和0 d时的观测品质指标值;k为贮藏品质指标变化速率常数;t为样品的贮藏时间/d。

1.3.4.2 Arrhenius方程

阿伦尼乌斯方程可以反映变化速率常数k与热力学温度T之间的关系。当计算出不同(≥3)温度条件下速率常数后,以lnk对1/T作图可拟合出斜率为-E

a/R的直线,Y轴截距为lnk

0的线性方程,即可计算出反应活化能E

a和前因子k

0。Arrhenius方程见式(3):

式(3)取对数后:

式中:k

0为方程的前因子(频率因子);E

a为贮藏品质指标变化反应的活化能/(J/moL);T为绝对温度/K;R为气体常数(8.314 4 J/(mol·K));k

0和E

a都是与反应系统物质本性有关的经验常数。

将一级动力学方程和Arrhenius方程结合起来,只要确定感官评定终点对应的贮藏品质指标值以及某一贮藏温度,即可对产品货架期进行理论预测。

1.4 数据处理

所有实验均做3 次平行,3 次重复。采用SPSS 19.0统计分析软件中的One-way ANOVA进行方差分析和显著性检验,差异显著性分析使用Turkey HSD程序(0.01<P<0.05差异显著,P<0.01差异极显著)。作图采用Origin 8.1软件。

2 结果与分析

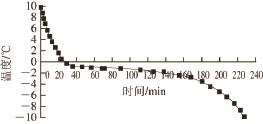

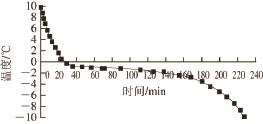

2.1 高压鸡汤冻结速率曲线的分析

图1 高压鸡汤冻结速率曲线

Fig.1 Freezing rate curve of high pressure processed chicken broth

图1为高压鸡汤在-18 ℃的条件下冻藏过程中的冻结曲线,温度记录仪每隔 30 s记录一个点温度。从图1可以看出,高压鸡汤自中心温度为10 ℃开始放入冰箱降温,在37.5 min前温度下降比较快,当温度接近冰点的时候下降的速度变得缓慢,而经75 min之后的冻结曲线中出现了第1个拐点,这个拐点的温度为-1℃,该温度即为高压鸡汤的冰点。微冻是一种轻度冷冻的贮藏方式,该方法是将产品的温度降低到略微低于细胞质汁液的冻结点,并在该温度条件下进行保藏的一种保鲜方法,这个温度一般低于冻结点温度1~2 ℃,故本研究选择微冻温度为-2.5 ℃。

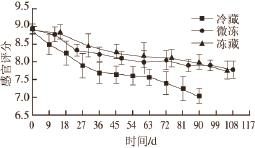

2.2 不同贮藏方式对高压鸡汤感官品质的影响

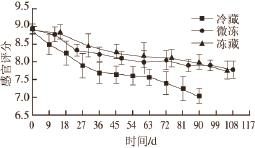

图2 不同贮藏方式对高压鸡汤感官品质的影响

Fig.2 Effect of different storage methods on the sensory quality of high pressure processed chicken broth

感官评价是汤品最重要的品质评定指标,与消费者的可接受度密切相关

[28]。由图2可知,随着贮藏时间的延长,3 种方式条件下鸡汤的感官品质整体呈现下降的趋势,冷藏温度较高,故品质变化幅度大于另外两种方式。其中冷藏初期(0~27 d)显著下降(P<0.05),27 d时鸡汤开始出现微弱的酸味,仍在可接受的范围,随后在中后期(27~90 d)缓慢下降(P>0.05),81 d时酸味较重,90 d不可接受。鸡汤感官属性的变化可能是由于贮藏期间由微生物引起的生物化学变化和产品中各成分间发生的化学反应所致

[6]。Sanyal

[29]、Kilinc

[6]等研究发现4 ℃贮藏的即食鳀鱼汤和鸡汤在第6天已经酸败,不可接受。Mol

[7]研究表明即食蛙鱼汤在4 ℃冷藏条件下感官品质的变化差异显著。随着冷藏时间的延长,感官品质呈现下降的趋势,1~3 周最好,4~13 周良好,18 周变坏。Tolasa等

[10]研究得出在整个冷藏期间,除贮藏4 个月和初始不显著外,贮藏2、6、8 个月鱼汤的风味、香气、色泽以及整体可接受性变化均不显著,但与初始差异显著(P<0.05),冷藏8 个月的鱼汤整体感官品质有所下降,仍在可接受范围内。上述3 个研究在汤品冷藏货架期方面与本研究存在差异,可能是与贮藏处理方式有关(装袋前杀菌,包装方式以及温度波动等)。微冻和冻藏因贮藏温度较低,在设定整个周期内变化较缓,感官品质良好,与Gadekar等

[8]研究的一致。

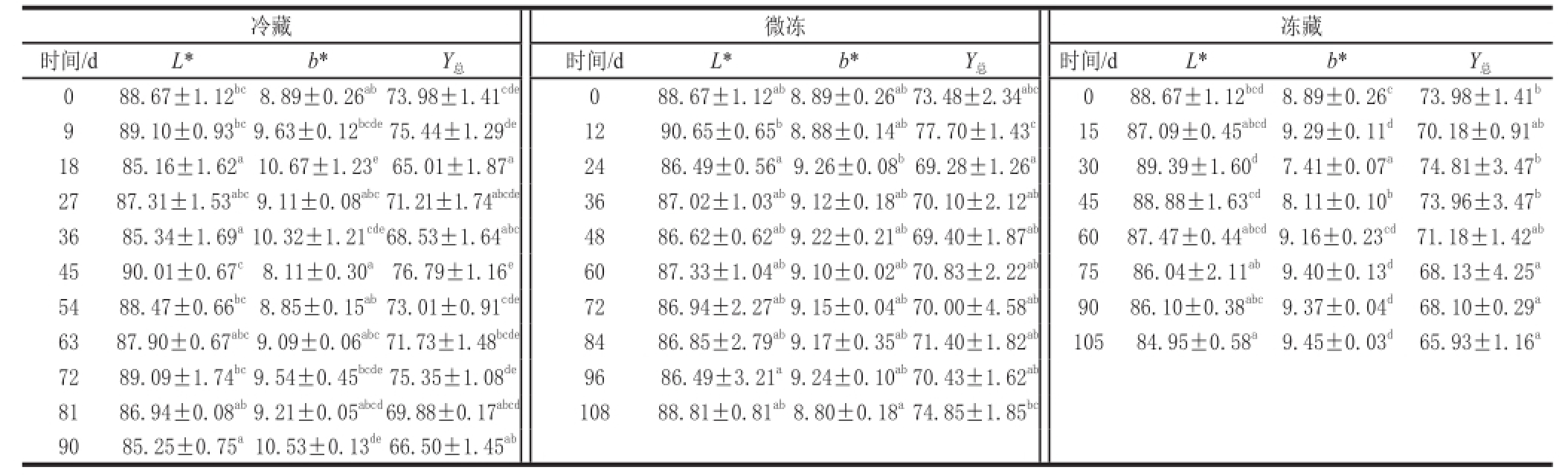

2.3 不同贮藏方式对高压鸡汤的L

*、b

*、Y

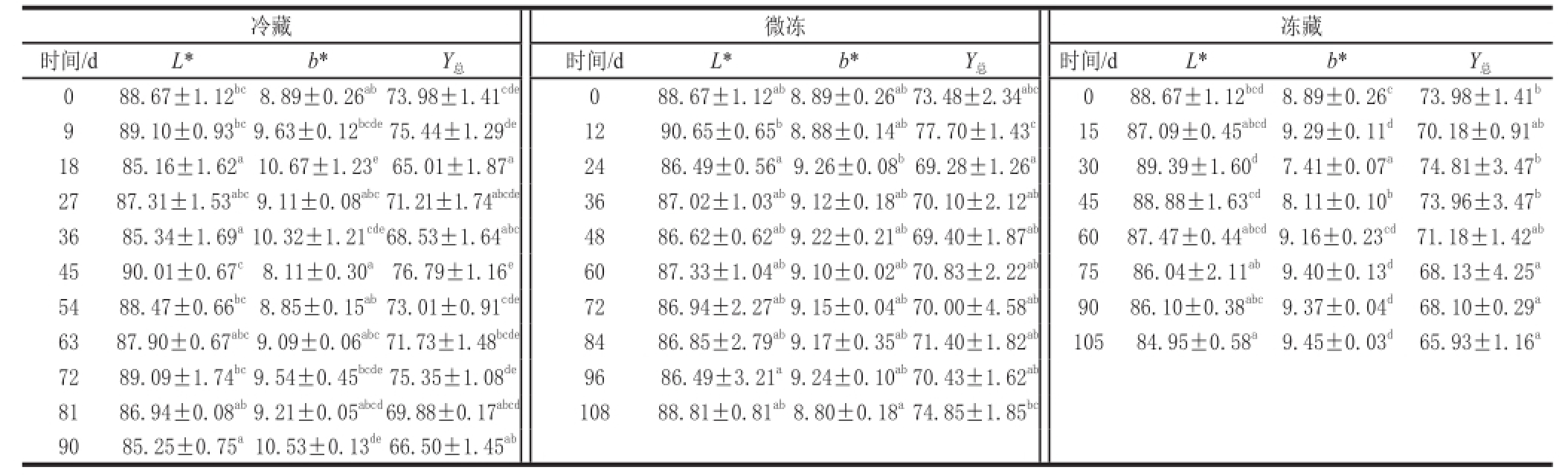

总的影响

由表2可知,3 种方式在贮藏期间L*、b*基本维持在(84.95±0.58)~(90.01±0.67)、(7.4 1±0.0 7)~(1 0.3 2±1.2 1)和(65.01±1.87)~(75.35±1.08)范围内,与0 d比较,随着贮藏时间的延长,除冷藏鸡汤L

*和Y

总在末期显著下降(P<0.05)外,3 者整体上并没有呈现一定的规律性变化。Tolasa等

[10]研究发现在整个冷藏期间,即食鳟鱼汤的b*变化不显著,L*在4 个月后显著下降,与本研究的结论基本一致。

表2 不同贮藏方式对高压鸡汤L

*、b

*和Y总的影响

Table2 Effects of different storage methods onL

*, b

*and Y values of high pressure processed chicken broth

注:同列肩标不同字母表示差异显著(P<0.05)。

冻藏时间/dL*b*Y

总时间/dL*b*Y

总时间/dL*b*Y

总088.67±1.12

bc8.89±0.26

ab73.98±1.41

cde088.67±1.12

ab8.89±0.26

ab73.48±2.34

abc088.67±1.12

bcd8.89±0.26

c73.98±1.41

b989.10±0.93

bc9.63±0.12

bcde75.44±1.29

de1290.65±0.65

b8.88±0.14

ab77.70±1.43

c1587.09±0.45

abcd9.29±0.11

d70.18±0.91

ab1885.16±1.62

a10.67±1.23

e65.01±1.87

a2486.49±0.56

a9.26±0.08

b69.28±1.26

a3089.39±1.60

d7.41±0.07

a74.81±3.47

b2787.31±1.53

abc9.11±0.08

abc71.21±1.74

abcde3687.02±1.03

ab9.12±0.18

ab70.10±2.12

ab4588.88±1.63

cd8.11±0.10

b73.96±3.47

b3685.34±1.69

a10.32±1.21

cde68.53±1.64

abc4886.62±0.62

ab9.22±0.21

ab69.40±1.87

ab6087.47±0.44

abcd9.16±0.23

cd71.18±1.42

ab4590.01±0.67

c8.11±0.30

a76.79±1.16

e6087.33±1.04

ab9.10±0.02

ab70.83±2.22

ab7586.04±2.11

ab9.40±0.13

d68.13±4.25

a5488.47±0.66

bc8.85±0.15

ab73.01±0.91

cde7286.94±2.27

ab9.15±0.04

ab70.00±4.58

ab9086.10±0.38

abc9.37±0.04

d68.10±0.29

a6387.90±0.67

abc9.09±0.06

abc71.73±1.48

bcde8486.85±2.79

ab9.17±0.35

ab71.40±1.82

ab10584.95±0.58

a9.45±0.03

d65.93±1.16

a7289.09±1.74

bc9.54±0.45

bcde75.35±1.08

de9686.49±3.21

a9.24±0.10

ab70.43±1.62

ab8186.94±0.08

ab9.21±0.05

abcd69.88±0.17

abcd10888.81±0.81

ab8.80±0.18

a74.85±1.85

bc9085.25±0.75

a10.53±0.13

de66.50±1.45

ab冷藏微冻

2.4 不同贮藏方式对高压鸡汤pH值的影响

图3 不同贮藏方式对高压鸡汤pH值的影响

Fig.3 Effect of different storage methods on pH value of high pressure processed chicken broth

由图3可知,随着贮藏时间的延长,与0 d相比,冷藏过程中pH值在第9天时缓慢下降(P>0.05),在18~45 d显著下降(P<0.05),但该时段各时间点变化较缓(P>0.05),在45~90 d期间下降较快(P<0.05),贮藏81 d的鸡汤感官品质已不可接受。冻藏鸡汤pH值在整个周期内较另2 种方式高,但与微冻差异较小,二者在贮藏初期和中期基本无显著的下降,在96 d后微冻鸡汤pH值显著下降(P<0.05)。理论上肉品pH值在贮藏过程呈现递增的趋势,但本研究却相反,推测可能是鸡汤中油脂附在汤的表面,使得汤汁中好氧微生物不能与袋中残留氧气充分接触,抑制其生长却促进了厌氧菌的生长,发酵糖类产酸导致pH值下降所致

[30]。Tolasa等

[10]研究发现即食鳟鱼汤的pH值在冷藏期间有所下降,但变化不显著。Kilinc

[9]研究表明即食鳀鱼汤的pH值在4 ℃冷藏过程中呈现显著递增的趋势,由6.22增加到6.42。Mol

[7]研究发现即食蛙鱼汤在4 ℃冷藏条件下的pH值呈现缓慢下降的趋势,可能是添加了香辛料的缘故。Gadekar等

[8]研究得出4 ℃冷藏鸡汤pH值变化不显著(0~6 d略微下降(6.04~6.03),6~12 d缓慢递增(6.03~6.05));-18 ℃冻藏鸡汤pH值在0~30 d缓慢递增(5.95~6.01),而在30~90 d开始下降(6.01~5.80)。上述贮藏研究中肉汤类产品pH值变化都存在一定差异,可能与原料和加工方法有关,因此需和其他参数结合起来进行分析

[31]。

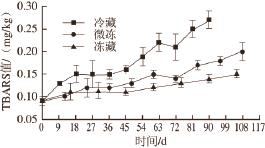

2.5 不同贮藏方式对高压鸡汤TBARS值的影响

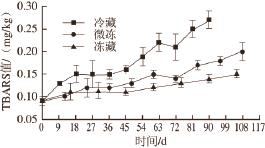

图4 不同贮藏方式对高压鸡汤TBARS值的影响

Fig.4 Effect of different storage methods on TBARS value of high pressure processed chicken broth

由图4可知,随着贮藏时间的延长,3 种方式贮藏鸡汤TBARS值均呈现递增的趋势,冷藏较另两种方式变化幅度大,可能是温度较高的原因。与0 d比较,冷藏过程TBARS值显著增加(P<0.05),但在贮藏初期(9~45 d)各时间点之间不显著(P>0.05),而贮藏后期(45 d之后)各时间点之间变化较显著(P<0.05)且有变缓的趋势。微冻鸡汤TBARS值的变化趋势与冷藏一致。冻藏鸡汤在0~75 d变化不显著(P>0.05),随后显著增加(P<0.05)。不同贮藏方式下TBARS的变化差异与贮藏温度密切相关,温度越高,变化越快,低温会抑制脂肪的氧化反应

[32],水分含量较高时(0.2<a

w<0.8)也能促进油脂氧化的发生

[33]。此外,贮藏初期TBARS值增加较快,主要袋内残留的氧气加速脂肪的氧化,随着氧气的耗尽,后期变化缓慢

[34]。个别时间点TBARS值有所下降可能是丙二醛与汤中游离氨基作用生成1-氨基-3-氨基-丙烯所致

[35]。Tolasa等

[10]研究发现,随着冷藏时间的延长,即食鳟鱼汤TBARS值呈现缓慢递增的趋势,贮藏0、2、4、6 个月不显著,但均与第8个月的差异显著(P<0.05),与本研究的变化趋势一致。Mol

[7]研究表明即食蛙鱼汤在4 ℃冷藏条件下TBARS值变化差异显著,整体呈现递增的趋势。随着冷藏时间的延长,初始较低,6 周后显著升高,达到14.10 mg MDA/kg。曾清清

[36]研究发现未杀菌骨汤TBARS值在第2周后几乎呈直线增长,由0.25 mg/100 mL迅速增到第6周的0.51 mg/100 mL,变化较大,而杀菌组TBARS值始终呈缓慢递增趋势,第6周时TBARS值还没超过0.3 mg/100 mL。Gadekar等

[8]研究得出4 ℃冷藏条件下鸡汤TBARS值在0~3 d和9~12 d显著递增(0.19~0.22 mg/kg和0.27~0.35 mg/kg),而在3~9 d增加较缓(0.22~0.27 mg/kg);-18 ℃冻藏鸡汤TBARS值始终呈现缓慢递增的趋势(0.20~0.32 mg/kg)。上述4 篇报道的结论均与本研究的的变化趋势一致。

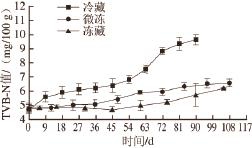

2.6 不同贮藏方式对高压鸡汤TVB-N值的影响

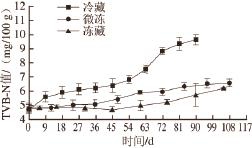

图5 不同贮藏方式对高压鸡汤TVB-N值的影响

Fig.5 Effect of different storage methods on TVB-N value of high pressure processed chicken broth

TVB-N是肉品中蛋白质在内源酶或微生物作用下分解生成氨以及胺类等碱性含氮物质,用来衡量动物性食品在加工及贮藏过程中蛋白质的降解程度。本研究中的鸡汤由于进行高温处理,故TVB-N的增加很可能是微生物的作用引起。由图5可知,随着贮藏时间的延长,3 种方式贮藏鸡汤TVB-N值均呈现递增的趋势,冷藏较另2 种方式变化幅度大。与0 d比较,9~45 d内鸡汤的TVB-N显著增加(P<0.05),但各时间点之间变化不显著(P>0.05),随后显著增加(P<0.05)。微冻和冻藏鸡汤的TVB-N变化趋势一致,在贮藏前期变化缓慢(P>0.05),在后期增加较快但各时间点之间不显著(P>0.05)。低温可以抑制微生物生长及所分泌胞外酶的活性,此外,低氧条件下乳酸菌分解蛋白质的能力较弱

[30],故本研究中3 种方式TVB-N值较一般贮藏鲜肉低。Tolasa等

[10]研究发现,冷藏即食鳟鱼汤初始TVB-N值为(11.73±0.90)mg/100 g,前4 个月内显著增加(P<0.05),4月TVB-N值达到(23.78±1.04)mg/100 g,接近于欧盟25 mg/100 g的鲜鱼限值,随后继续增加,但变化不显著。Mol

[7]研究表明即食蛙鱼汤在4 ℃冷藏条件下TVB-N值变化差异显著。随着冷藏时间的延长,初始为3.83 mg/100 g,15 周为11.02 mg/100 g,18 周为13.08 mg/100 g,TVB-N值整体呈现递增的趋势。与本研究结论一致。

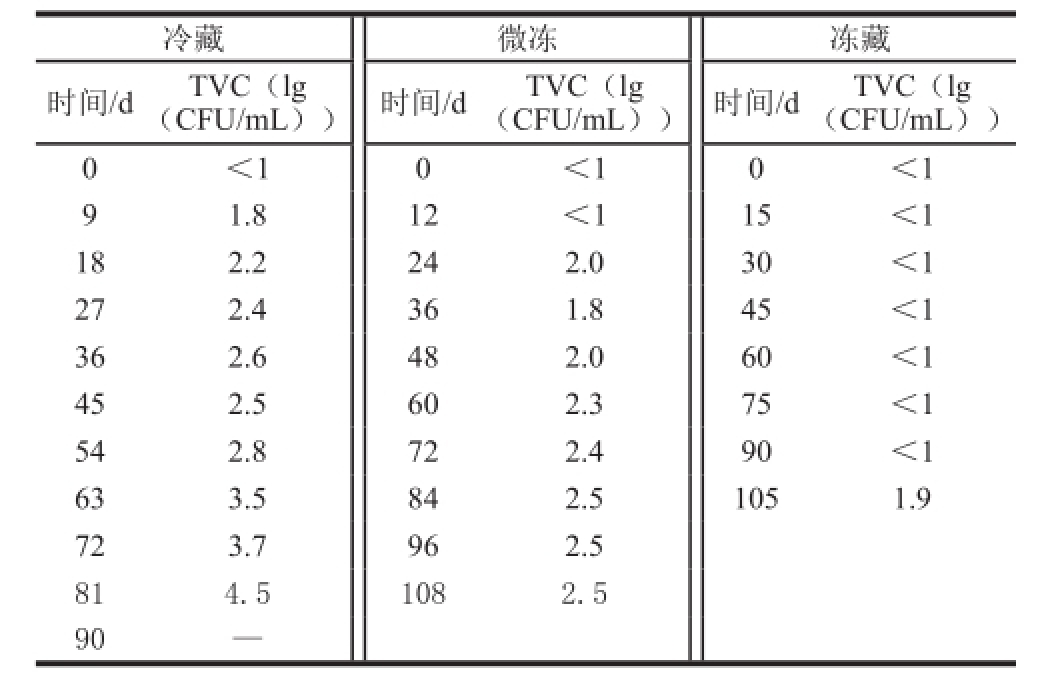

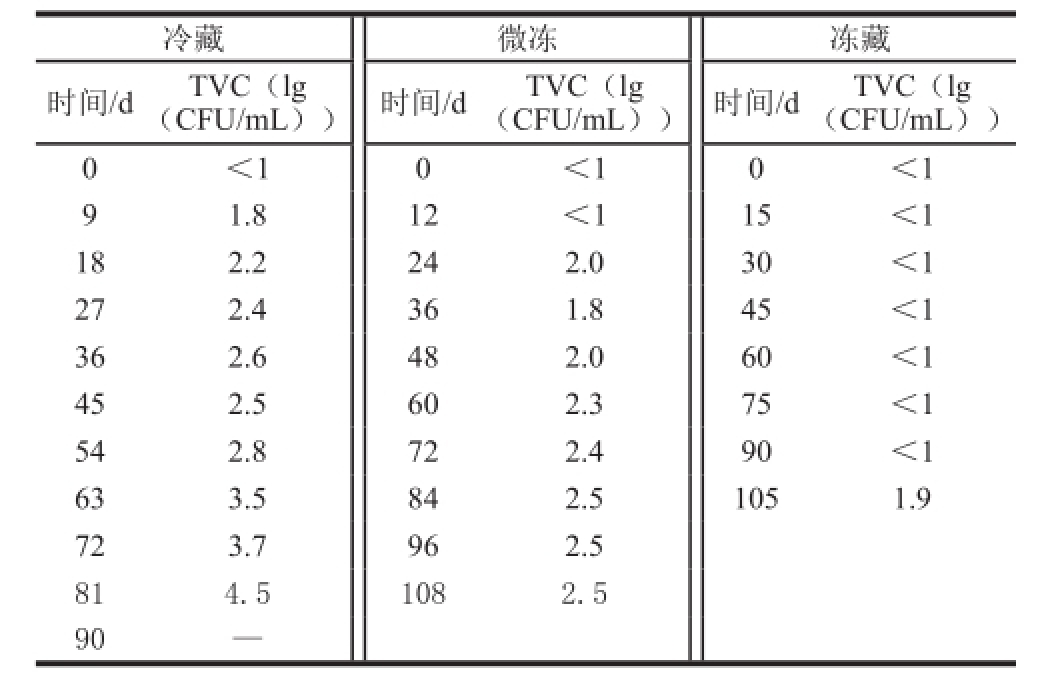

2.7 不同贮藏方式对高压鸡汤TVC的影响

表3 不同贮藏方式对高压鸡汤TVC的影响

Table3 Effect of different storage methods on total viable count of high pressure processed chicken broth

注:<1.菌落总数非常少;—.多不可计。

(CFU/mL))时间/dTVC(lg(CFU/mL))时间/dTVC(lg(CFU/mL))0<1 0<1 0<1 91.8 12<1 15<1 182.2 242.0 30<1 272.4 361.8 45<1 362.6 482.0 60<1 452.5 602.3 75<1 542.8 722.4 90<1 633.5 842.5 1051.9 723.7 962.5 814.5 1082.5 90—冷藏微冻冻藏时间/dTVC(lg

由表3可知,随着贮藏时间的延长,除冻藏鸡汤TVC几乎无增长外,冷藏和微冻贮藏鸡汤TVC值均呈现递增的趋势,冷藏变化幅度最大。低温会抑制微生物的生长,主要是因为温度会影响微生物细胞内水分的状态,从而影响细胞液浓度,改变细胞的生化反应,使其生长繁殖受到抑制,酶的活性降低,有些细菌甚至死亡,从而起到维持食品鲜度和延长食品货架期的作用

[37],故微冻菌落总数变化较慢,冻藏微生物几乎无增加的趋势。Kilinc

[9]研究发现即食鳀鱼汤在4 ℃冷藏过程中,嗜中温菌和嗜冷菌呈现显著递增的趋势,分别由2.23、1.08(lg(CFU/mL))(0 d)增加到6.10、4.39(lg(CFU/mL))(6 d),可能是由于贮藏前没有 进行巴氏杀菌,微生物繁殖过快引起。Gadekar等

[8]研究得出鸡汤在4 ℃冷藏下鸡汤中好氧菌落数在0~12 d呈现缓慢递增的趋势(1.83~2.61(lg(CFU/mL)));而-18℃冻藏鸡汤中好氧菌落数先显著下降(0~30 d,1.89~1.47(lg(CFU/mL))),之后缓慢递增(30~90 d,1.47~1.66(lg(CFU/mL)))。上述结论与本研究略有差异可能与贮藏前处理条件有关。

2.8 高压鸡汤贮藏过程中品质变化动力学模型的建立与验证

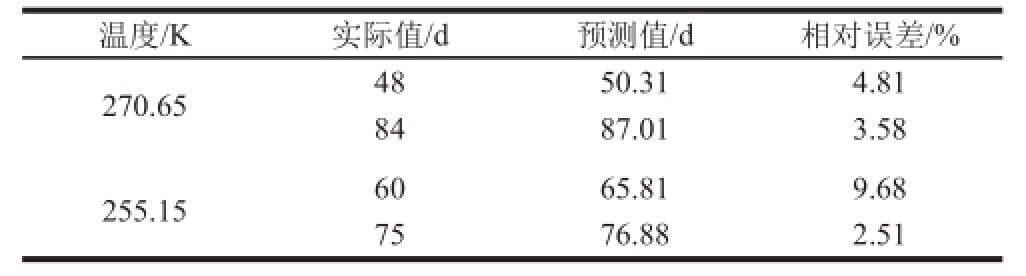

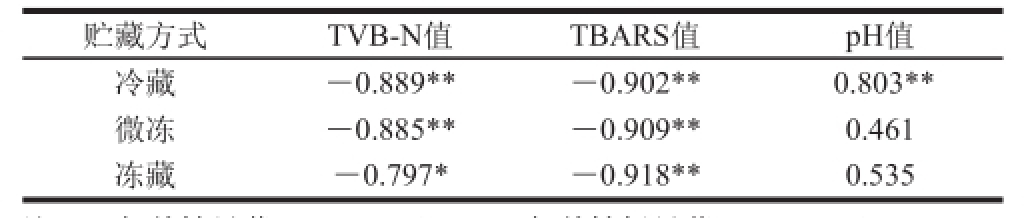

2.8.1 不同贮藏方式下高压鸡汤感官评分与TVB-N值、TBARS值和pH值的相关性

表4 不同贮藏方式下高压鸡汤感官评分与TVB-N值、TBARS值和pH值的相关性

Table4 Correlations between sensory evaluation and pH, TBARS or TVB-N of high pressure processed chicken broth with different storage methods

注:*.相关性显著(P<0.05);**.相关性极显著(P<0.01)。

贮藏方式TVB-N值TBARS值pH值冷藏-0.889**-0.902** 0.803**微冻-0.885**-0.909**0.461冻藏-0.797*-0.918**0.535

由表4可知,感官评分与TBARS值呈现极显著的相关性(P<0.01),相关系数均大于0.9,而与冻藏方式下的TVB-N值相关性较差,与微冻和速冻方式条件下的pH值几乎无任何相关性。鉴于此,选择TBARS值进行高压鸡汤贮藏过程中货架期预测模型的构建。

2.8.2 不同贮藏方式下高压鸡汤TBARS值变化动力学模型的建立

表5 不同贮藏方式下高压鸡汤TBARS值变化的回归方程

Table5 Regression equations for TBARS of chicken broth stored by different storage methods

温度/K回归方程回归系数R

2反应速率常数k 277.15y=0.010 17x-2.218150.921 710.010 17 270.65y=0.006 52x-2.334 170.960 050.006 52 255.15y=0.003 97x--2.327 84 0.925 350.003 97

利用Origin 8.0对不同贮藏温度条件下TBARS值变化曲线进行线性拟合,得到拟合线性回归方程和回归系数R

2及变化速率常数k值。由表5可知,3 个贮藏温度条件下所分别建立回归方程的复相关系数R

2均大于0.92,表明回归方程具有较高的拟合度;同时,得到的TBARS值的变化速率常数k分别为0.010 17、0.006 52和0.003 97。以lnk对贮藏温度的倒数1/T作图,得到线性方程y=-2.860 99x+5.652 15,R

2=0.905 82。由该方程计算得到TBARS值的活化能E

a为2.3787×10

4J/mol,前因子k

0为284.903 4。在此基础上建立高压鸡汤贮藏过程中TBARS值变化速率常数k与贮藏温度T之间的Arrhenius方程、动力学方程以及货架期预测方程分别如下:

Arrhenius方程:

一级动力学方程:

货架期预测公式:

据上述所得到的TBARS值货架期预测方程,当确定了贮藏温度、初始TBARS值及终点TBARS值,即可计算出某一确定的温度条件下高压鸡汤的贮藏时间,可对其货架期进行预测。此外,也可以通过高压鸡汤的贮藏温度、初始TBARS值以及贮藏时间,计算出确定的贮藏温度条件下贮藏一定时间后的TBARS值,可对其品质的变化进行监控。

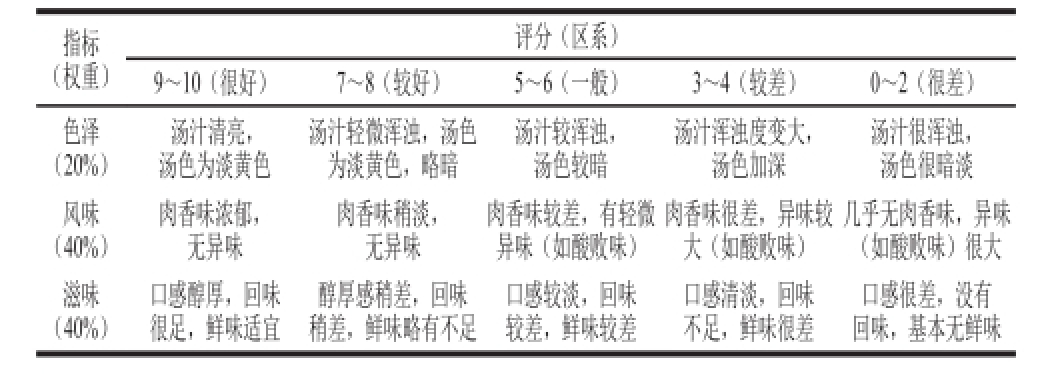

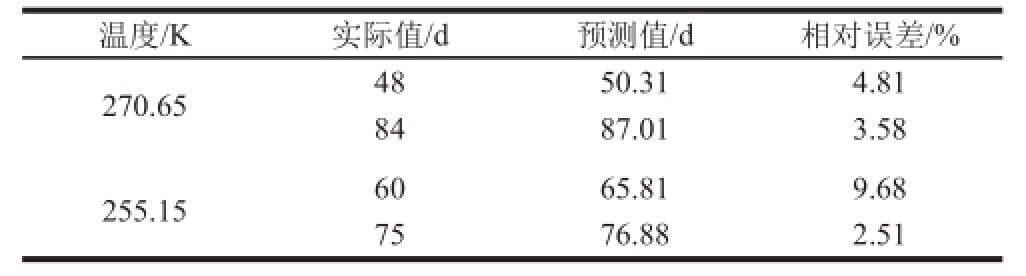

2.8.3 不同贮藏方式下高压鸡汤TBARS值变化动力学模型的验证与预测

表6 不同贮藏温度高压鸡汤的货架寿命预测值与实际值比较

Table6 Comparison of the predicted and actual values of the shelf life of high pressure processed chicken broth stored at different temperatures

温度/K实际值/d预测值/d相对误差/% 270.654850.314.81 8487.013.58 255.156065.819.68 7576.882.51

对所选择的2 个温度、4 个时间点进行验证,结果如表6所示,4 个时间点实际值与预测值相对误差均在10%以内,说明应用本研究建立的高压鸡汤TBARS值动力学模型所获得货架期预测值准确率较高,利用此模型可以较准确预测某一贮藏温度条件下产品的货架寿命理论值。鉴于此,根据感官评价确定高压鸡汤货架期终点的TBARS值为0.25 mg/kg,得出-2.5 ℃和-18 ℃贮藏温度下高压鸡汤的货架期预测值分别为136 d和258 d,为营养汤类产品的安全贮藏提供一定的理论指导。

综上,随着消费者即食营养汤品的大量需求,该类产品的工业化过程中贮存方式将是影响产品品质的关键性限制因素。冷藏方式的货架期虽较长,但在贮藏过程品质变化速率较快,不利于长期存放;冻藏方式虽货架期较长,因温度过低可能导致汤品蛋白质的变性,导致品质下降,此外,冻库设备成本较高;与上述二者比较,微冻方式存放产品品质好,货架期长,且能耗小,而温度难以控制,但随着科技的进步,温控技术若能得到有效保证,微冻方式将是营养汤品工业化存放和超市销售的最佳途径。

3 结 论

本实验研究了高压鸡汤在冷藏、微冻和冻藏3 种方式下感官、理化及微生物特性的变化规律,并建立了相应的预测动力学模型,具体结论为:随着贮藏时间的延长,3 种方式存放鸡汤的感官评分、pH值呈现逐渐下降趋势,而TVB-N值、TBARS值和TVC则与之相反,其中冷藏因贮藏温度较高故变化较另两种方式显著(P<0.05),此外,鸡汤的L*、b*和Y

总在贮藏期间没有呈现一定的规律性变化。

相关性分析表明,高压鸡汤的感官品质与TBARS值具有极显著的相关性,故以此建立高压鸡汤TBARS值贮藏动力学预测模型。模型验证结果显示,理论预测值与实际值相对误差低于10%,说明模型可靠,在此基础上得出-2.5℃和-18℃贮藏温度条件下高压鸡汤的货架期预测值分别为136 d和258 d,较冷藏分别延长了55 d和177 d,可为营养汤类产品的安全贮藏提供一定的理论指导。

对3 种贮藏方式高压鸡汤品质进行综合比较,结合各自方式在生产应用的特点,在温控技术有保证的前提下,微冻方式最适合营养汤品工业化生产贮存和超市销售存放。

参考文献:

[1] 杨月欣. 中国食物成分表[M]. 北京: 北京大学医学出版社, 2005:133-140.

[2] TATTERSALL A B, BRIDGMAN K M, HUITSON A. Acetylcysteine(Fabrol) in chronic bronchitis-a study in general practice[J]. Journal of International Medical Research, 1983, 11(5): 279-284. DOI:10.1177/030006058301100505.

[3] 王妍, 金先桥, 周新. N-乙酰半胱氨酸治疗慢性阻塞性肺疾病的研究进展[J]. 世界临床药物, 2006, 27(1): 25-28. DOI:10.3760/cma. j.issn.1673-436X.2013.019.013.

[4] RENNARD B O, ERTL R F, GOSSMAN G L, et al. Chicken soup inhibits neutrophil chemotaxis in vitro[J]. Chest Journal, 2000, 118(4):1150-1157. DOI:10.1378/chest.118.4.1150.

[5] KURIHARA H, YAO X S, NAGAI H, et al. Anti-stress effect of BRAND's essence of chicken (BEC) on plasma glucose levels in mice loaded with restraint stress[J]. Journal of Health Science, 2006, 52(3):252-258. DOI:10.1248/jhs.52.252.

[6] SANYAL M K, KESHRI R C. Changes in quality of chicken soup and chicken-whey soup in laminated pouches during refrigerated storage[J]. Journal of Food Science and Technology, 2002, 39(3): 288-291.

[7] MOL S. Preparation and the shelf-life assessment of ready-to-eat fi sh soup[J]. European Food Research and Technology, 2005, 220(3/4):305-308. DOI:10.1007/s00217-004-1030-2.

[8] GADEKAR Y P, ANJANEYULU A S R, THOMAS R, et al. Quality changes in soup from deboned chicken frames at refrigerated (4±1℃)and frozen (-18±1℃) storage[J]. International Journal of Food Science and Technology, 2009, 44(9): 1763-1769. DOI:10.1111/j.1365-2621.2009.01994.x.

[9] KILINC B. Preparation of liquid anchovy (Engraulis encrasicholus)soup and microbiological and sensory changes during refrigerated storage[J]. Journal of Muscle Foods, 2010, 21(3): 451-458. DOI:10.1111/j.1745-4573.2009.00194.x.

[10] TOLASA S, CAKLI S, KISLA D, et al. Quality and shelf-life assessment of pasteurized trout soup during refrigerated storage[J]. Journal of Aquatic Food Product Technology, 2012, 21(4): 321-329. DOI:10.1080/10498850.2011.595054.

[11] ZHOU G H, XU X L, LIU Y. Preservation technologies for fresh meat: a review[J]. Meat Science, 2010, 86(1): 119-128. DOI:10.1016/ j.meatsci.2010.04.033.

[12] KAALE L D, EIKEVIK T M. The development of ice crystals in food products during the superchilling process and following storage, a review[J]. Trends in Food Science and Technology, 2014, 39(2): 91-103. DOI:10.1016/j.tifs.2014.07.004.

[13] GALLART-JORNET L, RUSTAD T, BARAT J M, et al. Effect of superchilled storage on the freshness and salting behavior of Atlantic salmon (Salmo salar) fillets[J]. Food Chemistry, 2007, 103(4): 1268-1281. DOI:10.1016/j.foodchem.2006.10.040.

[14] 尹磊, 谢晶, 张宁, 等. 不同温度贮藏条件下小黄鱼的品质变化[J].食品科学, 2015, 36(22): 227-229. DOI:10.7506/spkx1002-6630-201522043.

[15] 林顿. 猪肉微冻气调包装保鲜技术的研究[D]. 杭州: 浙江大学, 2015: 16-18.

[16] 李学英, 许钟, 杨宪时, 等. 大黄鱼产H2S菌生长动力学模型和货架期预测[J]. 现代食品科技, 2010, 26(9): 921-925. DOI:10.13982/ j.mfst.1673-9078.2010.09.009.

[17] TORRIERI E, RUSSO F, di MONACO R, et al. Shelf life prediction of fresh Italian pork sausage modified atmosphere packed[J]. Food Science Technology International, 2011, 17(3): 223-232. DOI:10.1177/1082013210382328.

[18] 谢主兰, 陈龙, 雷晓凌, 等. 采用挥发性盐基氮动力学模型预测低盐虾酱的货架寿命[J]. 现代食品科技, 2013, 29(1): 29-33. DOI:10.13982/j.mfst.1673-9078.2013.01.035.

[19] 王娜, 王颉, 孙剑锋, 等. 动力学模型预测即食花蛤的货架寿命[J].中国食品学报, 2013, 13(1): 89-94.

[20] 郭全友, 王锡昌, 杨宪时, 等. 不同贮藏温度下养殖大黄鱼货架期预测模型的构建[J]. 农业工程学报, 2012, 28(10): 267-273. DOI:10.3969/j.issn.1002-6819.2012.10.042.

[21] 李汴生, 黄智君, 张晓银, 等. 冷配送莴笋菜肴的货架期预测模型建立与评价[J]. 现代食品科技, 2015, 31(3): 177-183. DOI:10.13982/ j.mfst.1673-9078.2015.3.030.

[22] 纪莹. 传统米制松糕的货架期预测模型研究[D]. 无锡: 江南大学, 2008: 53-63.

[23] 侯晓荣, 米红波, 茅林春. 解冻方式对中国对虾物理性质和化学性质的影响[J]. 食品科学, 2014, 35(4): 243-247. DOI:10.7506/ spkx1002-6630-201404049.

[24] 卫生部. GB/T 5009.181—2003 猪油中丙二醛的测定[S]. 北京: 中国标准出版社, 2003.

[25] 卫生部. GB/T 5009.44—2003 肉与肉制品卫生标准的分析方法[S].北京: 中国标准出版社, 2003.

[26] 卫生部. GB 4789.2—2010 食品微生物学检验: 菌落总数测定[S]. 北京: 中国标准出版社, 2010.

[27] LABUZA T P, SHAPERO M, KAMMAN J. Prediction of nutrient losses[J]. Journal of Food Processing and Preservation, 1978, 2(2): 91-99.

[28] KIETZMANN U, PRIEBE K, RAKOV K, et al. Seefisch als Lebensmittel[M]. Berlin: Paul Parey Verlag, 1969: 63-69; 99-100.

[29] KILINC B. Preparation of liquid anchovy (Engraulis encrasicholus)soup and microbiological and sensory changes during refrigerated storage[J]. Journal of Muscle Foods, 2010, 21(3): 451-458. DOI:10.1111/j.1745-4573.2009.00194.x.

[30] 董洋, 王虎虎, 徐幸莲. 真空包装盐水鹅在不同温度条件下的贮藏特性及其货架期预测[J]. 食品科学, 2012, 33(2): 280-285.

[31] LUDORFF W, MEYER V, KIETZMANN U. Fische und fi scherzeugnisse[M]. Berlin: Parey, 1973: 95-111.

[32] TAN W, SHELEF L A. Effects of sodium chloride and lactates on chemical and microbiological changes in refrigerated and frozen fresh ground pork[J]. Meat Science, 2002, 62(1): 27-32. DOI:10.1016/ S0309-1740(01)00223-6.

[33] 詹欢. 麻鸭风味汤产品开发研究[D]. 武汉: 华中农业大学, 2013: 78-82.

[34] 何小峰. 瓦罐鸡汤工艺优化, 品质形成及储藏研究[D]. 武汉: 华中农业大学, 2010: 56-57.

[35] PARK S Y, KIM Y J, LEE H C, et al. Effects of pork meat cut and packaging type on lipid oxidation and oxidative products during refrigerated storage (8 ℃)[J]. Journal of Food Science, 2008, 73(3):127-134. DOI:10.1111/j.1750-3841.2007.00656.x.

[36] 曾清清. 鸡骨高汤生产关键工艺的研究[D]. 广州: 华南理工大学, 2014: 58-60.

[37] 蔡青文, 谢晶. 微冻保鲜技术研究进展[J]. 食品与机械, 2013, 29(6):248-252.

Effect of Different Storage Methods on Quality of High Pressure Processed Chicken Broth and Establishment of Shelf Life Prediction Model

YU Li

1, HE Zhifei

1, LI Hongjun

1,*, GONG Mingxin

2, GONG Hailong

2, WANG Zhaoming

1, HUANG Han

1

(1. College of Food Science, Southwest University, Chongqing 400716, China;2. Sichuan Neijiang Jinxin Co. Ltd., Neijiang 641000, China)

Abstract:The effects of three storage methods on sensory quality, pH, brightness (L*), yellowness (b*), turbidity (Y), total volatile basic nitrogen (TVB-N), thiobarbituric acid-reactive substance (TBARS) and total viable count (TVC) of high pressure processed chicken broth were investigated. A dynamic model for shelf-life prediction was established. The results obtained were as follows. With the extension of storage time, the sensory scores and pH of cold stored, partially frozen and frozen chicken broth showed a gradual downward trend, while TVB-N, TBARS and TVC presented a gradual increasing trend. The change during cold storage was more significant than at the other two higher storage temperatures (P < 0.05). In addition, the L*, b* and Y values of chicken broth did not show regular changes during storage. A dynamic prediction model for TBARS of high pressure processed chicken broth during storage was established. The verification results revealed that relative errors between the theoretical prediction and the actual value were less than 10%, which indicated that the model was reliable. On this basis, the predicted value of the shelf-life of high pressure chicken soup at -2.5 ℃ was 136 days, and was 258 days at -18 ℃. Because of its unique advantages, partial freezing might be a better way for the storage of nutrientrich broth for industrial production and supermarket sale in the future.

Key words:storage methods; high pressure processed chicken broth; prediction model; shelf life

DOI:10.7506/spkx1002-6630-201620046

中图分类号:TS251.1

文献标志码:A

文章编号:1002-6630(2016)20-0274-08

引文格式:

余力, 贺稚非, 李洪军, 等. 不同贮藏方式对高压鸡汤品质的影响及货架期预测模型的建立[J]. 食品科学, 2016, 37(20):274-281. DOI:10.7506/spkx1002-6630-201620046. http://www.spkx.net.cn

YU Li, HE Zhifei, LI Hongjun, et al. Effect of different storage methods on quality of high pressure processed chicken broth and establishment of shelf life prediction model[J]. Food Science, 2016, 37(20): 274-281. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201620046. http://www.spkx.net.cn

收稿日期:2016-03-04

基金项目:四川省科技支撑计划项目(2012NZ0037);西南大学基本科研业务费专项(2120131658)

作者简介:余力(1988—),男,硕士研究生,研究方向为肉类科学与酶工程。E-mail:962716381@qq.com

*通信作者:李洪军(1961—),男,教授,博士,研究方向为肉类科学与酶工程。E-mail:983362225@qq.com