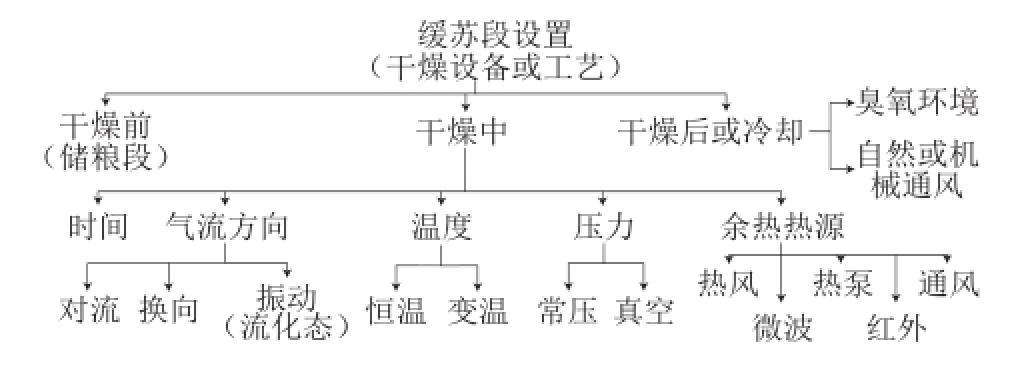

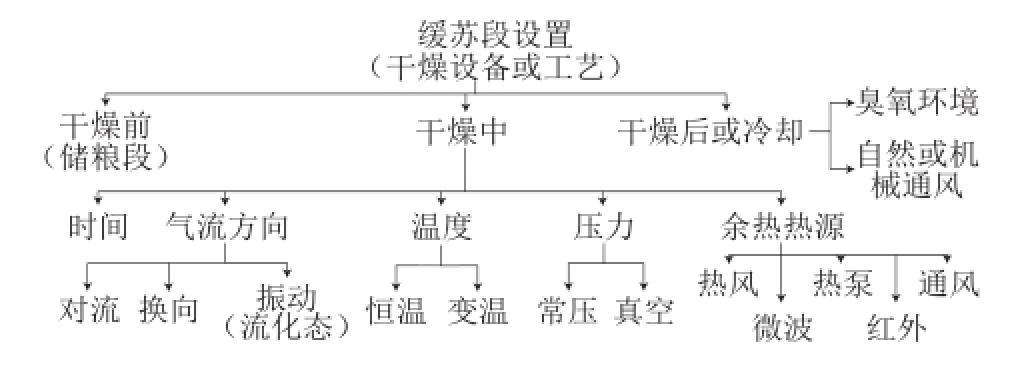

图1 缓苏段设置及可控参数归类

Fig.1 Tempering period settings and adjustable parameter classification

任广跃,张 伟,陈 曦,段 续,张乐道,朱文学

(河南科技大学食品与生物工程学院,河南 洛阳 471023)

摘 要:干燥处理是保证粮食安全的重要手段,提高粮食干燥能力及干燥质量是我国粮食产后亟待解决的关键问题。缓苏作为粮食加工、储藏和流通过程中重要环节,兼有节约能耗和提高产品品质的双重特点。本文对缓苏操作进行了详细分类,系统阐述了在粮食干燥过程中缓苏操作参数的优化方法及对粮食品质和能耗的影响,提出目前国内外在粮食干燥研究领域所存在的问题,并对其应用前景作了客观分析。

关键词:缓苏;粮食;干燥;品质;能耗

粮食作为关系国计民生的支柱性产业,由于未能在初产地进行妥善有效的加工储藏,造成资源利用率低、附加值不高、质量控制欠缺以及环境污染严重等问题,极大限制了粮食加工业向产品多元化和国际化发展的进程。干燥作为最常用的加工单元操作之一,是能耗最大的加工过程,同时也是粮食保藏最有效的方法 [1],目前,粮食干燥处理虽然在干燥技术设备及工艺方法水平上都已取得了一些重要突破 [2-3],但距离干燥过程可控化、干燥设备最优化、高效节能保质干燥技术的可持续发展尚有差距。

国外对粮食缓苏的研究始于20世纪50年代。缓苏是指物料在干燥过程中或干燥后保温储藏一段时间,使物料内部水分在梯度差的作用下进行热湿交换使得水分趋于平衡,降低干燥引起内部的热应力冲击,避免了表面因收缩、硬化以及褐变而影响干制品品质 [4-5]。缓苏对粮食品质的影响越来越受到研究人员的重视。目前,已有大量理论和实验对粮食干燥过程的缓苏工艺进行研究,以期获得较优的干后品质,旨在为节约粮食干燥时间及降低能耗提供依据 [6-9]。

1.1 缓苏介质

目前,常用于缓苏的介质主要有常压空气、负压空气和微波场 [10-12]。缓苏介质在缓苏过程中起着非常重要的作用。

空气是最常见的缓苏介质。在空气缓苏中,空气与物料接触将热量传递到物料外表面,并通过热传导传递到物料内部,热传导在热量传递中是相对比较慢的方法。空气缓苏根据物料放置的空间状态又分自然缓苏和封闭缓苏。自然缓苏即将物料放置在大气中,利用大气环境与物料进行湿热交换,经过一段时间的静止达到物料内部水分平衡 [13]。封闭缓苏则是在封闭的空间内,物料在温湿度可控或机械通风以及流化的环境下进行缓苏,达到所需的平衡态 [14]。在粮食干燥中,空气缓苏得到广泛的应用,但由于空气能充分与物料接触,设置的缓苏温湿度又非常适合各类微生物的滋生,且缓苏时间相对较长造成的能耗大,远不能满足工业化生产的需求。

真空缓苏是指将物料置于具有一定真空度的环境中,因真空环境下水的沸点较低,物料依靠内部余热进行缓慢蒸发,在降低水分含量的同时使得物料中心部位的水分逐渐向表面扩散,达到新的平衡状态,随即通过真空泵将湿蒸汽和热空气抽走,以维持所需的真空压力 [15]。由于在真空状态下,存在的稀薄空气中氧气浓度极低,因此对微生物的作用力非常弱,能够在一定程度上抑制农产品霉变生虫等的发生。

微波缓苏是通过改变常规缓苏过程中水分迁移势梯度的方向,利用极性分子在微波照射下产生激烈运动,水等极性分子由杂乱无章非极性态变成有序排列,由于电场方向反复转换,物料中水分介电损耗较大,与周围分子(粒子)发生碰撞摩擦而产生大量的热量,从而加速物料内部水分向表面的迁移 [16]。在适当的磁控管频率下进行缓苏,极大程度上减小由于水分分布不均而造成的农产品表皮干裂对品质的影响,同时也能够快速钝化或杀灭物料内部细菌和寄生虫。

1.2 缓苏段的设置

目前,粮食干燥主要是在大型的干燥设备中进行,通过将缓苏段设置在不同的干燥阶段,控制空气气流方向、温湿度以及操作压力从而调节缓苏环境,完成缓苏过程 [17]。缓苏段要求设计合理,一般情况下缓苏时间需在40 min以上,时间过短则无法均衡粮粒内部水分。现有文献对缓苏的研究集中在物料所需的缓苏工艺参数上,而对于干燥设备中缓苏段的设置涉猎较少,大量相关的论述仅在相关专利中提及。常见的干燥系统工艺设计为:预热段—干燥段—缓苏段—冷却段,笔者在已有的研究基础上,将缓苏段设置及控制方法归类,能够对缓苏操作有个系统的把握(图1)。

图1 缓苏段设置及可控参数归类

Fig.1 Tempering period settings and adjustable parameter classification

干燥前设置缓苏段,多用于由提升机将原粮提到搅龙后洒入储留部进行缓苏。在干燥中,常采用一段或与多段干燥段交替设置的缓苏段,谷物在缓苏过程中使内外水分进行充分的热湿传递趋于平衡,有利于加速降水速率、减少谷物热损伤、提高干燥后品质。而在冷却段增加缓苏操作,则是为了避免因温差过大引起的品质劣变,如粮粒裂纹、挂面硬结等,使缓苏过程能够柔和地完成冷却。此外,也有部分专利通过对缓苏段内部空间的设计优化产品品质。如姜志富等 [18]在缓苏段内加入谷物换位器,能将塔内侧温度较高的谷物置换到靠塔外侧,减少谷物缓苏过程中粮粒间的温度差,提高烘干制品的均匀性。刘勇献等 [15]在缓苏段水平设置均匀交叉分布的角状盒或连续的通风节以及抽真空装置,当谷粒内外水分达到较低含水率的平衡态时,湿热空气通过角状盒被抽出,可平衡壳体内部的真空压力,同时防止抽真空时壳体变形,起到缓苏保质的作用。专利“一种粮食缓苏装置”包括导料伞、导粮槽和集粮斗,粮食从高处落下通过导料伞将其分散,沿导粮槽流入下一导料伞,产生的轻微冲击波通过吸收势能减缓粮食的流速,从而避免了因粮粒垂直下落造成破损的弊病 [19]。为了使粮粒内部水分得到充分平衡,在缓苏室内增加若干层相互错开的隔板以增加缓苏时间,并在出口处增设粮粒分流装置,便于检测粮粒的湿度 [20]。

2.1 碾磨品质

当前,缓苏操作对粮食外观品质的影响主要在于谷物的裂纹率(爆腰率)、整精米率(head rice yield,HRY)和破碎度,其中裂纹率是评价谷物干后品质的主要指标,且与破碎敏感性及整精米率显著相关 [21-22]。HRY作为评估商业碾米质量的现行标准,获得最大碾磨品质是稻谷工业的终极目标。大多研究表明:不当的缓苏操作是引起裂纹的主要原因。

Cnossen等 [23]基于玻璃化转变温度理论,将不同水分含量(低水分:17%~18%;高水分:20%~21%)的两种稻谷在3 种温湿度不同的干燥条件下干燥,然后在所干燥温度下分别缓苏0、80、160、240 min,研究干燥和缓苏处理在高于和低于玻璃化转变温度对稻谷内核裂纹率的影响。结果表明内核裂纹率随着干燥期间缓苏时间的增长而降低,相比对照样品,一些样品在延长缓苏后裂纹显著增高,然而却有较高的整精米率,且与对照样品的整精米率相同,这说明防止裂纹比保持高整精米率所需的缓苏时间要长。当缓苏温度为60 ℃(高于稻米玻璃化转变温度)时,HRY增加,裂纹率降低。

Iguaz等 [24]考察了稻谷连续干燥、间歇干燥和最终缓苏干燥对稻谷外观品质的影响,得出裂纹率随着温度和空气蒸发量的增强而增加,缓苏温度60 ℃时,裂纹率由连续干燥的29%降到4.5%,保持了较高的HRY,在干燥过程中引入缓苏能够加快干燥速率,提高稻谷品质。Cnossen [25]和刘木华 [26]等认为,当稻谷缓苏温度高于玻璃化转变温度时,由于水分扩散速率增加,能快速降低内部应力,稻谷在低水分平衡态下从橡胶态进入玻璃态,而且可使已产生裂纹得以消除,显著降低干燥和缓苏时间。Aquerreta等 [27]发现,采用多次循环干燥,分别在常温、中温和高温下缓苏,得出的结论与之前相同。然而,Jaiboon等 [28]采用流化床干燥温度为90、110、130 ℃对稻谷进行处理,发现除了干燥温度90 ℃,更高的干燥温度能够提高稻谷的HRY,而缓苏时间则对HRY没有任何影响。Dong Renjie等 [29]证明长粒米比短粒米在防止内部裂纹所需的缓苏时间长。杨国锋等 [30]运用隶属度分析法对间歇干燥的高水分稻谷进行综合评价,得出优化干燥条件为:缓苏温度60 ℃,干燥段数2段。此外,杨国锋等 [31]还发现,在连续干燥作业的缓苏过程中存在一个能够提高稻谷HRY的临界缓苏时间,当稻谷初始水分含量为21.2%时,随着干燥温度的升高,同一缓苏温度下相邻缓苏时间稻谷的HRY差值出现的越明显。大量研究显示:对于许多不同的干燥处理,适当的高温缓苏都能够缩短总干燥时间,可防止稻米裂纹并提高整精米率,且缓苏越充分,稻谷的爆腰增率越小 [32-33]。

2.2 食用品质

感官评价和理化指标是评价食用品质最常用的方法。感官评价多与黏弹性、软硬度、香味、滋味和质地等指标有关,但具有主观性;理化指标则是从客观性来评价样品的特征值,主要研究直链淀粉含量、黏度速测(rapid visco analyzer,RVA)特征值、游离脂肪酸值、糊化特性以及相关物性值,发现理化特性的变化趋势与食味品质具有显著的相关一致性 [34-35]。

孟祥国等 [36]探索了及时干燥、日晒干燥与堆放3 d延时干燥处理后的稻谷米饭在气味、色泽、外观结构、适口性和滋味方面的食味品质进行评价,结果显示及时干燥处理的米饭硬度、弹性、咀嚼度、回复性和黏聚性均显著高于延时干燥,且增加10 h缓苏的及时干燥工艺在食味品质和质构上均高于未缓苏的处理。

杨国锋等 [31]采用干燥-通风联合作业将干燥温度不低于60 ℃,缓苏温度不低于干燥温度的稻谷垄谷后粉碎,测定其RVA特征值(最低黏度、峰值黏度、最终黏度、崩解值、回生值),结果表明稻谷的RVA特征值在一定波动范围内随着干燥和缓苏温度的升高以及缓苏时间的延长而显著增加,而且缓苏温度对RVA特征值的影响显著高于干燥温度和缓苏时间。在连续干燥和干燥-通风联合作业中,缓苏时间和温度均对稻谷脂肪酸值有极显著的影响,不同缓苏状态下呈现趋势不同。

Jaiboon等 [28]将糯米(初始水分含量为28.8%)在流化床中干燥温度分别为90、110、130 ℃,缓苏时间分别为0、30、120 min条件下处理,研究糯米的糊化特性和颜色随着干燥温度和缓苏时间的变化,数据显示当干燥温度为110、130 ℃时,3 个缓苏时间下糯米的峰值黏度均低于样品;回升值黏度随着干燥温度升高和缓苏时间的延长而增加;并指出采用白度指数(white index,WI)定义糯米色泽是不合理的,因为a和b值对WI值的影响远低于L值。

2.3 营养品质

粮食的营养品质主要是指淀粉、蛋白质、脂肪、维生素和矿物质的营养。Jaisut等 [37]通过高温流化床干燥、缓苏和通风的方式处理棕色香米,探究干燥温度、缓苏时间和稻米初始水分含量对其淀粉消化率和血糖值的影响,发现同一温度下,缓苏时间在30、60、120 min条件下的淀粉最大水解率分别是26.3%、25.3%、24.8%,处理后糙米的血糖指数从高水分降到低中等水平,且干燥温度对血糖生成指数或淀粉水解率的影响比缓苏时间更为显著。

此外,也有一些研究缓苏干燥过程中营养品质的变化。赵丽娟等 [38]研究发现,相比静态和动态干燥,缓苏-间断干燥对胡萝卜中β-胡萝卜素保留率最高。黄忠强 [39]以缓苏时间和干基含水率为试验因素,干燥时间、干燥后多糖和总黄酮的含量为评价指标进行响应面分析,得出加入缓苏工艺后的干品,其多糖和总黄酮含量分别比未引入前提高了31.33%和44.21%,并缩短了10.14%的干燥时间。

综上所述,缓苏在缩短粮食干燥时间、改善干制品品质的同时,还可最大限度地提高其营养价值。

缓苏操作参数的优化是粮食间歇干燥中关键的因素之一。合理的缓苏操作参数设计不仅能够确保干制品的品质,还能降低能耗。缓苏参数的优化主要是指缓苏温度、缓苏时间和缓苏过程。近年来,大量相关研究侧重于利用数学模型和数值模拟分析缓苏过程对粮食颗粒(主要为稻谷、玉米和小麦)干燥中内部温湿度梯度及其应力的变化,预测缓苏对品质变化的影响,从而找出较优的干燥工艺参数,也有通过缓苏过程中谷粒的成像进行在线检测,以及相关干燥设备中系统软硬件的开发进行参数优化。干燥和缓苏过程描述准确性与谷粒内核水分分布密切相关 [40-41]。

3.1 理论分析和数值模拟

早在20世纪80年代,Steffe等 [42-43]就考虑一种多层复合球面几何体,采用费克扩散定律从理论上模拟了稻谷缓苏中液体水分的扩散,用已知的稻谷成分液相扩散系数,如淀粉、麸皮和稻壳,模拟缓苏工艺。贾灿纯等 [44]利用计算机模拟缓苏过程中玉米颗粒内部水分分布,采用有限元分析法进行分析,明确了玉米在缓苏过程中内部水分的变化规律。奚河滨 [45]基于液态方程推导出非稳态方程(Luikov方程)为缓苏过程的扩散模型,利用稻谷缓苏过程中的相关特性,增加约束条件求出离散解。然而,由于研究者只考虑了缓苏过程中籽粒内部液态水扩散的梯度分布,忽略了温度梯度对水分扩散的影响,且模型采用基本的费克定律,缺乏对籽粒内部复杂结构的考虑,因而对缓苏研究理论的研究不够成熟。

大多数模型基于费克第二定律和修改后的简化模型,对经验和半经验模型进行简化或者依据具体情况修改液体扩散方程。Igathinathane等 [46]建立的干燥模型可以适当修改,采用已知的稻谷成分水分扩散系数,以解决缓苏过程中的水分扩散。将干燥和缓苏模型结合运用能够对任何多通道或间歇干燥进行完整的数值模拟。李娟玲 [47]提出了稻谷固定床深层干燥的模拟方法并编制了相应的程序,并分别建立了干燥中加热和缓苏阶段的数学模型。Igathinathane等 [10]考虑了糙米稻谷在椭球坐标系中的多元椭球几何体,对已建立干燥模型的边界条件进行适当修改,附加固定边界条件与常规导数边界条件和加入缓苏扩散系数因素以模拟缓苏过程,并采用有限差分法分析缓苏过程中稻谷的水分扩散,实验证实指数关系能够充分模拟扩散系数在真空加速缓苏过程中的变化规律。改进的缓苏模型与干燥模型能够模拟任何多道干燥过程并有助于进行敏感性因素分析,设备设计和优化操作的实施。Yang Wade等 [48]采用有限元模型模拟稻谷干燥和缓苏过程中内部水分分布和温度扩散行为。基于这项工作,Jia Chiyu等 [49]开发了用以描述单内核干燥、缓苏和内部应力,基于有限元分析的Matlab与C++编译器的软件包,用经验方程来描述热湿扩散过程。Dong Renjie等 [50]采用简化的球形干燥模型对单个米粒在干燥和缓苏期间水分含量分布进行模拟,确定缓苏处理对长粒稻谷和短粒稻谷水分梯度的影响,得出50 ℃缓苏120 min能够去除干燥过程中稻谷内部产生的80%的水分梯度,在3 个温度水平下缓苏240 min能够消除所有的水分梯度。模型的优化能够为缓苏过程提供较符合实际情况的分析和模拟方法,对籽粒内部水分或温度的数学模型进一步细化,为全面研究热湿变化奠定基础;而对单个籽粒进行建模分析,必然进行了相应的简化使得偏微分方程的求解能够收敛,由于粮食内部结构的复杂性,过于简化可能会失去模拟的真实性。

数学模型的整合,缓苏模拟过程的创新以及模型对物料拟合度的适应性均为研究缓苏提供充分的理论依据。陈怡群等 [51]利用水稻薄层干燥的Page方程和水稻平衡水分Pfost方程建立了循环式谷物干燥机的干燥模型,用VB编制程序,可计算出干燥所需的缓苏程度系数、干燥时间和能耗。Poomsa-ad等 [52]研究了流化床中干燥温度、水分含量和缓苏时间对HRY和操作时间的影响,建立了HRY随缓苏时间变化的二阶多项式方程,其系数与水分含量和谷物温度有关。Nishiyama等 [53]采用球形干燥模型对小麦、长粒稻谷和短粒稻谷进行模拟分析,提出模型中表面传质系数H能够成功用于模拟缓苏,且缓苏温度对所需缓苏时间有显著的影响。Cihan等 [54]运用各种模型对稻谷薄层间歇干燥过程中缓苏时间进行模拟,发现Midilli模型用来描述稻谷薄层间歇干燥最充分,系数a和b,干燥系数k和指数n在Midilli模型中可以表示缓苏时间的一个多项式函数。Hacihafizoğlu等 [55]通过对大量经验和半经验模型进行拟合,发现Midilli模型能够很好拟合稻谷薄层干燥。邢佐群等 [56]依据粮粒降温过程中水分传递速度模型方程的相关理论,提出一种降温缓苏多级顺流粮食干燥工艺。Khir等 [57]利用基于费克定律和斜率方程的非稳态扩散模型描述稻谷红外加热后冷却的水分扩散。结果表明稻谷在红外(infra-red,IR)加热和冷却下,稻谷温度和缓苏处理对水分扩散影响非常显著,IR加热获得了高加热速率和水分扩散。在干燥稻谷时伴随缓苏的IR加热和冷却比对流干燥的水分扩散系数高很多。李长友等 [58]采用5HP-3.5型循环式缓苏干燥机对所建立粮食深层顺流干燥缓苏过程含水率在线模型解析值进行验证,拟合度很高。此外,利用深层干燥质量守恒方程和水分扩散模型,对高湿稻谷逆流干燥过程水分变化进行在线解析,并验证了解析模型的准确性。将缓苏相关的参数,如缓苏程度系数、表面传质系数、HRY等综合考虑,能为缓苏过程分析提供新思路;半经验模型将理论与实践结合起来,应用较为广泛,但不同粮食的物性和干燥方式不同,因此采用单一模型并不能充分描述不同谷物品质缓苏过程的质热变化。

3.2 成像在线监控

许多研究预测干燥后粮食籽粒存在水分梯度,但对于缓苏过程中水分分布和动力学的直接测量仍然无法提供理论预测的验证。

Hwang等 [59]利用磁共振成像(magnetic resonanceimaging,MRI)技术,根据单粒稻谷内部不同区域磁共振(magnetic resonance,MR)信号强度的变化,在线检测了缓苏过程中稻谷内部水分的瞬态分布及迁移过程,得出米粒中心水分不均匀呈间隔分布,胚胎区域表现出比胚乳区域更高的MR信号强度,瞬态信号强度符合双指数函数,提出了缓苏过程中的对流和扩散有助于降低稻谷颗粒内部的水分梯度,从而为稻谷缓苏时间的设计提供了有力的依据。宫元娟等 [60]运用数字图像处理技术,以真空缓苏干燥前后香菇的面积图像收缩率为指标,采用正交试验设计,多目标非线性理论和方法优化工艺参数。研究表明 [59-60]在线监控能够形象地描述缓苏过程。

3.3 软件开发

李长友等 [61]根据循环式缓苏干燥机系统的工作原理,采用80C51单片机对控制系统的硬件进行设计,实现了计算机与单片机双向通讯。随后,在循环式缓苏干燥机硬件设计的基础上,利用模糊控制的推理方法对人工控制经验进行归纳总结,从而完成相应的软件控制系统 [62]。缓苏干燥机配套软硬件的开发为智能干燥控制奠定了基础。

3.4 能耗和经济效益

能耗是考察粮食干燥机性能和干燥工艺优化与否的重要量化指标。干燥能量效率提高1%就能使利润增加10%。在干燥最终含水量相同的情况下,总干燥时间越短,干制品品质越高,节能效果越好,对能源的利用也越有效。常见的缓苏操作优化是通过缓苏段的设置、多次循环缓苏干燥、缓苏过程中气流方向的改变、缓苏仓内结构变化以及参数的选择。虽然在干燥设备或干燥过程中增加缓苏段可以降低能耗,但长时间的缓苏也延长了总干燥时间。

王继焕等 [63]利用粮食烘干机尾气余热作为热源,结合中间缓苏仓进行实验研究,结果显示热缓苏能显著降低烘干机的能量消耗,提高经济效率,改善粮食的食用品质。Igathinathane等 [64]研究了100~700 mmHg的真空压力对加速糙米双通道干燥缓苏过程的影响,基于容器中缓苏谷物上部空间相对湿度的缓苏指数监控整个缓苏过程,可以观察到,缓苏时间随着真空压力的增加而逐渐减少。与完成95%缓苏的样品相比,高于500 mmHg的真空缓苏所需总干燥时间缩短了近50%;在700 mmHg完成100%缓苏的样品,最大能节约72%的时间。Jumah等 [65]采用一种新型的旋转射流喷动床,研究回潮玉米干燥时不同缓苏比对能耗的影响,结果发现缓苏时间为10、20、40 min时,能耗比连续干燥分别节约19%、23%、30%。当缓苏时间为60 min时,能耗节约的最大值为37%,但较长的缓苏时间也增加了总干燥时间。

3.5 存在问题

缓苏过程中粮食品质变化机理缺乏研究。粮食品质的变化在对谷粒的完整性的检测和预防机理上比较成熟,而对食用品质和营养品质的研究相对较少,且相关变化机理尚未涉及,甚至处于空白阶段。

解析模型和数值模拟的局限性。在当前的研究中,理论分析虽然与实验数据较符合,能够获得较好的一致性,但是在构建模型的过程中存在大量假设和简化以利于方程求解,并不能够客观形象的描述在线缓苏,它可以作为缓苏参数设置时的初步参考,但还不足以用于指导规模化的生产实践,很少有文献对粮食缓苏干燥进行有效的模拟。

运用于生产的缓苏干燥设备系统的研发比较薄弱。不同干燥设备中以及独立缓苏设备中对缓苏过程的研究不够全面和系统,忽略了缓苏过程中的一些影响因素。干燥设备中缓苏段的设置虽然根据不同需求有相应的调整,但对于物流、储运过程中独立的缓苏设备不能够满足要求。对于缓苏设备相关软硬件的开发,机械设备的改善远不能满足工业化生产的需求。

基于上述存在的问题,对今后研究重点提出几点建议:针对不同地域,多品种的粮食在同一缓苏干燥设备处理中,建立标准化系统操作参数,为深入研究粮食缓苏干燥提供可参考的依据,从而节约人力、物力和财力资源;成像技术能够在线监控粮食在缓苏过程中内部水分迁移的具体变化过程,比较形象地再现了迁移规律,能够更准确地描述缓苏过程中温湿度变化,成为粮食干燥最有力的分析方法;将数学模拟与成像技术相结合,结合理论分析和实际情况,从而能够对缓苏过程进行客观全面的分析,大大提高精度值,为缓苏进一步优化提供较大的发展空间,能够严格控制粮食干燥的各个环节;研究开发性能稳定,可操作性强,自动化程度高,配有粮食水分在线检测智能控制的缓苏或干燥设备,以方便操作和检测。另外,相关针对缓苏过程软硬件的开发也为更好地理解和掌控过程参数变化提供了依据。

参考文献:

[1] KUDRA T. Energy aspects in drying[J]. Drying Technology, 2004, 22(5): 917-932. DOI:10.1081/DRT-120038572.

[2] 任广跃, 张忠杰, 朱文学, 等. 粮食干燥技术的应用及发展趋势[J].中国粮油学报, 2011, 26(2): 124-128.

[3] 张忠杰, 任广跃, 尹君, 等. 粮食节能干燥技术研究进展[C]//粮油仓储节能减排专题技术会议论文集. 济南: 国家粮食局, 2010: 46-49.

[4] VÁQUIRO H A, CLEMENTE G, GARCÍA-PÉREZ J V, et al. Enthalpy-driven optimization of intermittent drying of Mangifera indica L.[J]. Chemical Engineering Research and Design, 2009, 87(7): 885-898. DOI:10.1016/j.cherd.2008.12.002.

[5] 董怡为. 稻谷在缓苏过程中失水特性研究[C]//中国农业工程学会2007年学术年会议文集. 大庆: 中国农业工程学会, 2007: 1-8.

[6] PRACHAYAWARAKORN S, POOMSA-AD N, SOPONRONNARIT S. Quality maintenance and economy with high-temperature paddydrying processes[J]. Journal of Stored Products Research, 2005, 41(3): 333-351. DOI:10.1016/j.jspr.2004.05.001.

[7] JITTANIT W, SAETEAW N, CHAROENCHAISRI A. Industrial paddy drying and energy saving options[J]. Journal of Stored Products Research, 2010, 46(4): 209-213. DOI:10.1016/j.jspr.2010.04.005.

[8] POOMSA-AD N, SOPONRONNARIT S, PRACHAYAWARAKORN S. Effect of tempering on subsequent drying of paddy using fluidisation technique[J]. Drying Technology: A International Journal, 2002, 20(1): 195-210. DOI:10.1081/DRT-120001374.

[9] SOPONRONNARIT S, WETHACAMA S, SWASDISEVI T, et al. Managing moist paddy by drying ,tempering and ambient air ventilation[J]. Drying Technology: A International Journal, 1999, 17(1/2): 335-343. DOI:10.1080/07373939908917534.

[10] IGATHINATHANE C, CHATTOPADHYAY P K, PORDESIMO L O. Moisture diffusion modeling of parboiled paddy accelerated tempering process with extended application to muti-pass drying simulation[J]. Journal of Food Engineering, 2008, 88(2): 239-253. DOI:10.1016/ j.jfoodeng.2008.02.014.

[11] KALANTARI D, ESHTAVAD R. Influence of different tempering period and vacuum conditions on the rice grain breakage in a thin layer dryer[J]. Cercetari Agronomice in Moldova, 2013, 46(4): 5-12. DOI:10.2478/v10298-012-0098-2.

[12] BOILLEREAUX L, ALAMIR M, CURET S, et al. Estimation of temperature field during microwave tempering with unknown dielectric properties using CLPP: a generic user-friendly software sensor[J]. Innovative Food Science and Emerging Technologies, 2011, 12(3): 288-297. DOI:10.1016/j.ifset.2011.01.009.

[13] 刘伟涛, 李汴生, 杨姗姗, 等. 广式凉果加应子缓苏干燥特性研究[J]. 食品科学, 2009, 30(12): 107-111. DOI:10.3321/ j.issn:1002-6630.2009.12.019.

[14] 任广跃, 王芳, 张忠杰, 等. 干燥温度及缓苏操作对稻谷爆腰的影响[J]. 食品研究与开发, 2013, 34(19): 112-114. DOI:10.3969/ j.issn.1005-6521.2013.19.031.

[15] 刘勇献, 申保庆, 赵祥涛. 谷物缓苏保质低温真空连续干燥装置: 200620032229.0[P]. 2007-09-12.

[16] 程玉明. 茶叶微波缓苏机: 200720112482.5[P]. 2008-06-11.

[17] KUMAR C, KAMRIM A, JOARDDER M U H. Intermittent drying of food products: a critical review[J]. Journal of Food Engineering, 2014, 121: 48-57.

[18] 姜志富, 刘永华, 田阳, 等. 多段塔式烘干机: 201020170991.5[P]. 2010-12-15.

[19] 张丽琍, 祁斌, 吴雷, 等. 一种粮食缓苏装置: 201220023269.8[P]. 2012-09-19.

[20] 林国明, 洪旭, 曾光辉. 塔式粮食烘干机及其缓苏室: 201320448572.7[P]. 2014-02-26.

[21] 杨国锋, 王肇慈. 稻谷裂纹研究的现状及发展[J]. 中国粮油学报, 1997, 12(2): 1-6.

[22] 曹崇文. 玉米干燥中应力裂纹的生成、扩展、检测和预防分析[J].干燥技术与设备, 2009, 7(4):153-158.

[23] CNOSSEN A G, JIMÉNEZI M J, SIEBENMORGEN T J. Rice fissuring response to high drying and tempering temperatures[J]. Journal of Food Engineering, 2003, 59(1): 61-69. DOI:10.1016/S0260-8774(02)00431-4.

[24] IGUAZ A, RODRÍGUEZ M, VRÍSEDA P. Influence of handling and processing of rough rice on fissures and head rice yields[J]. Journal of Food Engineering, 2006, 77(4): 803-809. DOI:10.1016/ j.jfoodeng.2005.08.006.

[25] CNOSSEN A G, SIEBENMORGEN T J, YANG W. The glass transition temperature concept in rice drying and tempering: effect on drying rate[J]. Transactions of the ASAE, 2002, 45(3): 759-766. DOI:10.13031/2013.8845.

[26] 刘木华, 吴颜红, 曾一凡, 等. 基于玻璃化转变的稻谷爆腰产生机理分析[J]. 农业工程学报, 2004, 20(1): 30-34. DOI:10.3321/ j.issn:1002-6819.2004.01.007.

[27] AQUERRETA J, IGUAZ A, ARROQUI C, et al. Effect of high temperature intermittent drying and tempering on rough rice quality[J]. Journal of Food Engineering, 2007, 80(2): 611-618. DOI:10.1016/ j.jfoodeng.2006.06.012.

[28] JAIBOON P, PRACHAYAWARAKORN S, DEVAHASTIN S, et al. Effects of fluidized bed drying temperature and tempering time on quality of waxy rice[J]. Journal of Food Engineering, 2009, 95(3): 517-524. DOI:10.1016/j.jfoodeng.2009.06.019.

[29] DONG R J, LU Z H, LIU Z Q, et al. Effect of drying and tempering on rice fissuring analysed by integrating intra-kernel moisture distribution[J]. Journal of Food Engineering, 2010, 97(2): 161-167. DOI:10.1016/j.jfoodeng.2009.10.005.

[30] 杨国锋, 夏宝林, KINGSLY A R P, 等. 间歇干燥及缓苏对高水分稻谷干燥品质的影响[J]. 中国粮油学报, 2015, 30(1): 102-106.

[31] 杨国峰, 周雯, AMBROSE R P K, 等. 高温连续干燥与干燥-通风联合对稻谷品质的影响[J]. 食品科学, 2014, 35(17): 1-7. DOI:10.7506/ spkx1002-6630-201417001.

[32] CNOSSEN A G, SIEBENMORGEN T J. The glass transition temperature concept in rice drying and tempering: effect on milling quality[J]. Transactions of ASAE, 2000, 43(6):1661-1667. DOI:10.13031/2013.3066. [33] LI Y B, CAO C W, YU Q L, et al. Study on rough rice fissuring during intermittent drying[J]. Drying Technology, 1998, 17(9): 1779-1793. DOI:10.1080/07373939908917652.

[34] 郑先哲, 赵学笃, 陈立. 稻谷干燥温度对稻米食味品质影响规律的研究[J]. 农业工程学报, 2000, 16(4): 126-128. DOI:10.3321/ j.issn:1002-6819.2000.04.033.

[35] 郑先哲. 干燥后稻米食味值的预测与分析[J]. 农业工程学报, 2004, 20(2): 193-195. DOI:10.3321/j.issn:1002-6819.2004.02.046.

[36] 孟祥国, 郑先哲, 张强. 稻谷及时干燥工艺对品质影响[J]. 农机化研究, 2014, 36(3): 149-153. DOI:10.3969/j.issn.1003-188X.2014.03.036.

[37] JAISUT D, PRACHAYAWARAKORN S, VARANYANOND W, et al. Effects of drying temperature and tempering time on starch digestibility of brown fragrant rice[J]. Journal of Food Engineering, 2008, 86(2): 251-258. DOI:10.1016/j.jfoodeng.2007.10.002.

[38] 赵丽娟, 孔令鹏, 张立明. 胶体多孔介质的缓苏-间断干燥工艺研究[J]. 天津科技大学学报, 2012, 27(4): 60-64. DOI:10.3969/ j.issn.1672-6510.2012.04.016.

[39] 黄忠强. 金线莲微波真空干燥工艺的研究[D]. 福州: 福建农林大学, 2011: 36-47.

[40] YANG W, JIA C C, SIEBENMORGEN T J, et al. Relationship of kernel moisture content gradients and glass transition temperatures to head rice yield[J]. Biosystems Engineering, 2003, 85(4): 467-476. DOI:10.1016/S1537-5110(03)00091-6.

[41] WU B, YANG W N, JIA C C. A three-dimensional numerical simulation of transient heat and mass transfer inside a single rice kernel during the drying process[J]. Biosystems Engineering, 2004, 87(2): 191-200. DOI:10.1016/j.biosystemseng.2003.09.004.

[42] STEFFE J F, SINGH R P. Liquid diffusivity of rough rice components[J]. Transactions of the ASAE, 1980, 23(3): 767-774; 782. DOI:10.13031/2013.34660.

[43] STEFFE J F, SINGH R P. Theoretical and practical aspects of rough rice tempering[J]. Transactions of the ASAE, 1980, 23(3): 775-782. DOI:10.13031/2013.34661.

[44] 贾灿纯, 李业波, 刘登赢, 等. 缓苏过程中玉米颗粒内部水分分布的数学模拟[J]. 农业工程学报, 1996, 12(1): 147-151. DOI:10.3321/ j.issn:1002-6819.1996.01.030.

[45] 奚河滨. 水稻顺流干燥工艺缓苏过程的研究[J]. 农业工程学报, 1998, 14(4): 208-212. DOI:10.3321/j.issn:1002-6819.1998.04.043.

[46] IGATHINATHANE C, CHATTOPADHYAY P K. Moisture diffusion modelling of drying in parboiled paddy components. Part II: bran and husk[J]. Journal of Food Engineering, 1999, 41(2): 89-101. DOI:10.1016/S0260-8774(99)00075-8.

[47] 李娟玲, 陈坤杰, 杨明毅, 等.稻谷固定床深层干燥的计算机模拟[J]. 农业机械学报, 2001, 32(6): 59-62. DOI:10.3969/ j.issn.1000-1298.2001.06.017.

[48] YANG W, JIA C C, SIEBENMORGEN T J, et al. Intra-kernel moisture responses of rice to drying and tempering treatments by finite element simulation[J]. Transactions of the ASAE, 2002, 45(4): 1037-1044.

[49] JIA C, YANG W , SIEBENMORGEN T J, et al. Development of computer simulation software for single grain kernel drying, tempering, and stress analysis[J]. Transactions of the ASAE 2002, 45(5): 1485-1492.

[50] DONG R J, LU Z H, LIU Z Q, et al. Moisture distribution in a rice kernel during tempering drying[J]. Journal of Food Engineering, 2009, 91(1): 126-132. DOI:10.1016/j.jfoodeng.2008.08.012.

[51] 陈怡群, 常春, 胡志超, 等. 循环式谷物干燥机干燥过程的模拟计算和分析[J]. 农业工程学报, 2009, 25(7): 255-259. DOI:10.3969/ j.issn.1002-6819.2009.07.046.

[52] POOMSA-AD N, TERDYOTHIN A, PRACHAYAWARAKORN S, et al. Investigations on head-rice yield and operating time in the fluidised-bed drying process: experiment and simulation[J]. Journal of Stored Products Research, 2005, 41(4): 387-400. DOI:10.1016/ j.jspr.2004.06.002.

[53] NISHIYAMA Y, CAO W, LI B M. Grain intermittent drying characteristics analyzed by a simplified model[J]. Journal of Food Engineering, 2006, 76(3): 272-279. DOI:10.1016/ j.jfoodeng.2005.04.059.

[54] CIHAN A, KAHVECI K, HACİHAFİZOĞLU O. Modelling of intermittent drying of thin layer rough rice[J]. Journal of Food Engineering, 2007, 79(1): 293-298. DOI:10.1016/ j.jfoodeng.2006.01.057.

[55] HACİHAFİZOĞLU O, CIHAN A, KAHVECI K. Mathematical modelling of drying of thin layer rough rice[J]. Food and Bioproducts Processing, 2008, 86(4): 268-275. DOI:10.1016/j.fbp.2008.01.002.

[56] 邢佐群, 孙佩东, 尹思万, 等. 降温缓苏多级顺流粮食干燥工艺的模拟研究[J]. 农业工程学报, 2008, 24(3): 243-246. DOI:10.3321/ j.issn:1002-6819.2008.03.049.

[57] KHIR R, PAN Z L, SALIM A, et al. Moisture diffusivity of rough rice under infrared radiation drying[J]. LWT-Food Science and Technology, 2011, 44(4): 1126-1132. DOI:10.1016/j.lwt.2010.10.003.

[58] 李长友, 马兴灶, 麦智炜. 粮食热风干燥含水率在线模型解析[J]. 农业工程学报, 2014, 30(11): 10-20. DOI:10.3969/j.issn.1002-6819.2014.11.002.

[59] HWANG S S, CHENG Y C, CHANG C, et al. Magnetic resonance imaging and analyses of tempering processes in rice kernels[J]. Journal of Cereal Science, 2009, 50(1): 36-42. DOI:10.1016/j.jcs.2008.10.012.

[60] 宫元娟, 于永伟, 秦军伟, 等. 以图像计算收缩率优化香菇真空缓苏干燥工艺[J]. 农业工程学报, 2010, 26(12): 352-357. DOI:10.3969/ j.issn.1002-6819.2010.12.059.

[61] 李长友, 曹艳明. 谷物循环干燥机控制系统硬件设计[J]. 农业机械学报, 2002, 33(6): 86-88. DOI:10.3969/j.issn.1000 1298.2002.06.025. [62] 曹艳明, 李长友. 谷物循环干燥机控制系统软件设计[J]. 农业机械学报, 2003, 34(1): 83-85. DOI:10.3969/j.issn.1000-1298.2003.01.026. [63] 王继焕, 刘启觉. 粮食烘干机尾气余热利用与中间缓苏仓试验研究[J].武汉工业学院学报, 1999(2): 44-47.

[64] IGATHINATHANE C, CHATTOPADHYAY P K. PH-Postharvest technology: development of an accelerated tempering process for drying parboiled paddy[J]. Biosystems Engineering, 2002, 83(1): 97-105. DOI:10.1006/bioe.2002.0100.

[65] JURNAH R Y, MUJUMDAR A S, RAGHAVAN G S V. A mathematical model for constant and intermittent batch drying of grains in a novel rotating jet spouted bed[J]. Drying Technology, 1996, 14(3/4): 765-802. DOI:10.1080/07373939608917124.

Advances in the Application of Tempering in Grain Drying

REN Guangyue, ZHANG Wei, CHEN Xi, DUAN Xu, ZHANG Ledao, ZHU Wenxue

(College of Food and Bioengineering, Henan University of Science and Technology, Luoyang 471023, China)

Abstract:Drying is an important means to ensure grain safety. The poor drying capacity and low quality of grain are two key problems to be solved during grain storage in China. Tempering, as an important part of grain processing, storage and circulation, has dual characteristics of saving energy consumption and improving product quality. This paper classifies the tempering operation in detail and systematically elaborates the optimization method for tempering operation parameters in grain drying process and its effects on grain quality and energy consumption. Some problems that exist in the field of grain drying are put forward, and the application prospects of tempering in grain drying are analyzed objectively.

Key words:tempering; grain; drying; quality; energy consumption

DOI:10.7506/spkx1002-6630-201601047

中图分类号:S210.45

文献标志码:A

文章编号:1002-6630(2016)01-0279-07

引文格式:

任广跃, 张伟, 陈曦, 等. 缓苏在粮食干燥中的研究进展[J]. 食品科学, 2016, 37(1): 279-285. DOI:10.7506/spkx1002-6630-201601047. http://www.spkx.net.cn

REN Guangyue, ZHANG Wei, CHEN Xi, et al. Advances in the application of tempering in grain drying[J]. Food Science, 2016, 37(1): 279-285. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201601047. http://www.spkx.net.cn

收稿日期:2015-03-20

基金项目:河南省重大科技攻关项目(121199110110)

作者简介:任广跃(1971—),男,教授,博士,研究方向为农产品干燥技术。E-mail:guangyueyao@163.com