刘蓄瑾,胡志和 *,刘军军,邸红艳,张 莉,孙 源,朱丽萍

(天津商业大学生物技术与食品科学学院,天津市食品生物技术重点实验室,天津 300134)

摘 要:以黄金贝为原料,研究超高压和热处理两种杀菌方式对其可消化性以及食用品质的影响。以不同压力、保压温度及保压时间为因素,确定黄金贝的超高压杀菌条件;通过煮沸不同时间确定热处理杀菌条件;比较不同杀菌条件下对黄金贝可消化性、质构、色差和持水性的影响,进一步优化杀菌条件。结果表明,在500 MPa、30 ℃、30 min,400 MPa、40 ℃、30 min和600 MPa、40 ℃、20 min以及沸水处理≥5 min可以彻底杀灭黄金贝中全部微生物。与未处理的鲜贝相比,超高压处理显著提高了贝肉在模拟胃肠液中的消化率,其中500 MPa、30 ℃、30 min和400 MPa、40 ℃、30 min条件下处理的贝肉水解产生氨基酸量保持在较高水平。400 MPa、40 ℃、30 min处理的黄金贝在硬度和咀嚼性方面较未处理组变化最小,同时弹性得到提升。超高压处理可以使黄金贝亮度值增加。400 MPa、40 ℃、30 min条件下高压处理,贝肉的持水率比未处理提高了一倍,而热处理持水率最低,仅有6.25%。因此,400 MPa、40 ℃、30 min超高压处理的黄金贝消化性和食用品质最佳。

关键词:黄金贝;超高压;热处理;消化性;质构;色差;持水率

黄金贝(golden scallop)原产朝鲜半岛,20世纪90年代末随着对外开放流入中国,成为老百姓餐桌上的美食。黄金贝贝壳呈棕黄色,个头较大,肉质柔韧、厚实、鲜美,斧足为金黄色;同诸多贝类一样,含有丰富的蛋白质等营养物质 [1-2]。

热处理是常用的食品加工处理手段,但在热处理过程中食品的化学成分及营养价值会受到损害,影响食品的风味 [3]。而超高压处理通常利用液体介质(如水、葵二酸二辛酯等)作为传压媒介,处理压力最高可达1 000 MPa,处理过程瞬时高效、作用均匀、密闭安全并且节能 [4]。研究表明200 MPa以上压力会使蛋白质的三级结构剧烈变化,导致蛋白质凝固以及酶的失活;细胞膜结构破坏,微生物内成分物质外流,引起细胞形态的拉长或皱缩,伴随细胞壁的收缩、气孔开合、质壁分离及气泡、液泡收缩等;与此同时影响微生物DNA的复制和转录 [5-8]。超高压一般只破坏大分子的非共价键,而对于呈香物质、氨基酸等的共价键没有破坏,可以更好地保持食品原有的风味及营养 [9-11]。

本实验通过超高压及热处理两种方式处理黄金贝,筛选出两种处理方式下彻底杀灭黄金贝体内弧菌及其他微生物的条件,通过评价模拟胃肠液消化性、质构、色差以及持水性,比较两种处理方式对黄金贝食用品质及消化性的影响。在此基础上,进一步优化杀菌条件。

1.1 材料与试剂

黄金贝 天津韩家墅水产品市场。

3%氯化钠胰蛋白胨大豆琼脂(tryptic soy agar,TSA)、平板计数琼脂 北京陆桥技术有限责任公司;胃蛋白酶、胰蛋白酶、L-酪氨酸 美国Sigma公司;甘氨酸 北京恒奥生物科技有限公司;酪素 天津市东方卫生材料厂;盐酸、NaCl、NaOH 天津市化学试剂批发公司;Na 2CO 3天津市永大化学试剂开发中心;乳酸、乳酸钠、茚三酮 天津市光复精细化工研究所;KH 2PO 4、NaHCO 3、Na 2HPO 4天津市赢达稀贵化学试剂厂;乙醇 天津市佳兴化工玻璃仪器工贸有限公司;三氯乙酸 天津市科密欧化学试剂有限公司;Folin-酚试剂 国药集团上海化学试剂有限公司。

1.2 仪器与设备

HPP.L3-800/2.5超高压设备 天津华泰森淼生物工程技术有限公司;DC-2030节能型智能恒温槽(控制超高压处理的温度) 宁波新芝生物科技股份有限公司;FA25-18G实验室高切分散乳化机 上海弗鲁克流体机械制造有限公司;HS-50立式压力蒸汽灭菌器 江阴滨江医疗设备有限公司;SW-GT-1F超净工作台 上海博迅医疗生物仪器股份有限公司;TCC-240A紫外分光光度计 日本岛津公司;TA-XT2i型质构分析仪 英国Stable Micro System公司;UltraScan Pro色度仪 美国Hunter Lab公司;Sigma 3-18K型离心机 美国Sigma公司;EMS-8A磁力搅拌器 天津市欧诺仪器仪表有限公司;VELP漩涡振荡器 德祥科技有限公司。

1.3 方法

1.3.1 超高压及热处理杀灭黄金贝中弧菌及其他微生物条件的确定

超高压处理杀菌条件的筛选:将新鲜黄金贝用无菌水清洗表面,挑选大小均匀的4 个为一组,分装于无菌袋中,加无菌水浸没后真空密封包装,超高压处理后冷藏备用。根据本实验室前期对贝类杀菌条件的研究 [12],选择压力(400、500、600 MPa)、保压温度(20、30、40 ℃)、保压时间(10、20、30 min)进行L 9(3 4)正交试验,筛选超高压杀灭黄金贝中微生物的条件,每组样品3 次平行。

热处理杀菌条件的筛选:去离子水煮沸后,加入4 只黄金贝,瞬时热处理后捞出冰浴冷却备用;同上,共做4 个平行实验,准确计时,分别于处理1、2、3、4、5、10、15 min捞出,冰浴冷却备用。

1.3.2 微生物致死率的测定

根据GB 4789.7ü2013《食品微生物学检验 副溶血弧菌检验》 [13]检测超高压或热处理后的贝肉匀浆液中弧菌。10 倍梯度稀释,取1 mL样液于培养皿中;3%氯化钠胰蛋白胨大豆琼脂倾倒平板,每组样品两个平行;置于37 ℃培养24 h;平板菌落计数,取平均值。

根据GB 4789.2ü2010《食品微生物学检验 菌落总数测定》 [14]检测菌落总数。

1.3.3 模拟胃肠液的配制

模拟胃肠液均参考农业部869号公告-2-2007《转基因生物及其产品食用安全检测 模拟胃肠液外源蛋白质消化稳定性试验方法》 [15]。

1.3.3.1 模拟胃液

称取0.2 g NaCl和一定量胃蛋白酶,加入70 mL重蒸馏水,加入730 μL HCl,再用HCl调pH值至1.2,加水定容至100 mL,现用现配。

100 mL模拟胃液中胃蛋白酶的添加量计算如公式(2)所示。

式中:A为胃蛋白酶添加量/mg;B为胃蛋白酶活力/(U/mg),胃蛋白酶活力为495.2 U/mg。根据公式(2)计算得到胃蛋白酶添加量为532.63 mg。

1.3.3.2 模拟肠液

称取0.7 g KH 2PO 4溶于25 mL重蒸水中,振荡至完全溶解,加入19 mL 0.2 mol/L NaOH溶液和40 mL重蒸水,加入1.0 g胰酶(酶活力为1 140 U/mg),0.6 g牛胆盐,用0.2 mol/L NaOH溶液调pH值至7.5,加重蒸水定容至100 mL,现用现配。

0.2 mol/L NaOH配制:0.8 g NaOH用重蒸水溶解并定容至100 mL。

1.3.4 样品可消化性实验

1.3.4.1 模拟胃液消化实验

取超高压或热处理后不同贝的同一部位,匀浆,均分成两份,一份用于模拟胃液消化实验,另一部分烘干测定干质量;向100 mL三角瓶中加入57 g模拟胃液,37 ℃水浴5 min后加入3 g样品匀浆,迅速涡旋混匀后置于37 ℃水浴中并用搅拌机不间断慢速搅拌,准确记录时间,在每个反应时间点(2、15、30、60、90、120、150、180 min)迅速吸取反应液200 μL,加入1.5 mL EP管中(含有70 μL 0.2 mol/L的NaHCO 3溶液),冰浴5 min后,沸水浴5 min,取出后冷却至室温备用。

对照组在0.9 mL模拟胃液的试管中加入0.1 mL蒸馏水和70 μL 0.2 mol/L的NaHCO 3溶液,涡旋振荡后,冰浴、沸水浴各5 min,冷却备用。

1.3.4.2 模拟肠液消化实验

模拟肠液消化实验与模拟胃液消化实验基本相同,只是终止反应时,无需添加70 μL 0.2 mol/L的NaHCO 3溶液,而是在每个反应时间点迅速吸取反应液200 μL,加入1.5 mL EP管中,沸水浴5 min,取出后冷却备用。

1.3.5 茚三酮检测氨基酸含量 [16]

1.3.5.1 茚三酮显色液的配制

茚三酮0.5 g、果糖0.3 g、Na 2HPO 4g12H 2O 10.75 g、KH 2PO 46 g,定容至100 mL,现用现配。

1.3.5.2 甘氨酸标准曲线的绘制

精确称取干燥后的甘氨酸0.100 0 g,加蒸馏水溶解并定容至100 mL,取出2.00 mL定容至100 mL,此时甘氨酸的质量浓度为20 μg/mL。分别取0、0.1、0.2、0.3、0.4、0.5、0.6、0.8、1 mL甘氨酸溶液于试管中,加蒸馏水补充至1 mL,加1 mL显色液,沸水浴15 min后冰浴冷却,再加入5.00 mL 40%乙醇溶液混匀,静置15 min后于570 nm波长处测定OD值,以OD 570 nm值为纵坐标,甘氨酸质量浓度为横坐标制作标准曲线,其回归方程为y= 0.025 8x+0.030 2(R 2=0.999 2)。

1.3.5.3 水解液中氨基酸含量的测定

取水解液0.1 mL补充蒸馏水至2 mL,混匀移取0.1 mL稀释液于试管中并加入0.9 mL蒸馏水、1 mL显色液,沸水浴15 min后冰浴冷却,加入5.00 mL 40%乙醇溶液混匀,静置15 min后于570 nm波长处测定OD值,对照组用蒸馏水代替水解液。将测得OD 570 nm值代入1.3.5.2节标准曲线方程计算。

1.3.6 黄金贝质构的测定

超高压或热处理后选取黄金贝边缘黄色的斧足和斧足上端白色的肌肉部分分别进行质构的测定,每个部分取3 个点,每组6 个平行。测试时采用P/0.5探头,参数设置为:测前速率:2 mm/s;测试速率:3 mm/s;测试加速率:5 mm/s;测试深度(应变):50%,时间:5 s。选取硬度、弹性和咀嚼性进行分析。

1.3.7 黄金贝色差的测定

超高压或热处理后选取黄金贝边缘黄色的斧足和斧足上端白色的肌肉部分分别剪碎研磨成泥状,其中肌肉部分将消化囊腔和黑绿色呼吸管清理干净。将样品装入皿中进行测定,每组3 个平行,每个样品搅拌3 次,读数取平均值。其中L *值表示样品的亮度(0=黑色,100=白色),a *值表示样品的红绿色度(-a *=绿色,+a *=红色),b *值代表样品的黄蓝色度(-b *=蓝色,+b *=黄色);色差值ΔE反映色差的总体变化,其计算公式如下。

式中:L 0 *、a 0 *和b 0 *为未处理贝肉的色差参数。

1.3.8 持水性的测定

称取20 g左右经超高压或热处理后黄金贝的相同部位,将贝肉剪碎研磨成肉泥,分装于离心管中加少量水混匀,配平;40 ℃水浴20 min,4 000 r/min离心10 min后弃上清,每组3 个平行,按公式(4)计算持水率。

式中:m为离心前贝肉的质量/g;m 1为离心去上清后贝肉的质量/g。

1.4 数据处理与分析

实验中数据处理用SPSS 16.0软件进行多重比较分析及显著性分析,结果用

表示,图表制作利用Origin8软件。

表示,图表制作利用Origin8软件。

2.1 超高压及热处理杀灭黄金贝中弧菌及其他微生物条件的确定

表1 L

4

9(3)正交试验设计及结果

Table 1 Orthogonal array design L

4

9(3) with experimental results for the optimization of ultra high pressure treatment

注:K 1、K 2、K 3和R代表弧菌相应数值;K 1′、K 2′、K 3′、R′代表其他微生物相应数值。

其他微生物致死率% 1 1(20) 1(400) 1(10) 99.68 96.45 2 1 2(500) 2(20) 99.77 97.74 3 1 3(600) 3(30) 99.93 99.03 4 2(30) 1 2 99.70 97.10 5 2 2 3 100.00 100.00 6 2 3 1 99.89 99.35 7 3(40) 1 3 100.00 100.00 8 3 2 1 99.93 99.03 9 3 3 2 100.00 100.00 K 199.79 99.79 99.83 K 299.90 99.86 99.82 K 399.94 99.98 99.98 R 0.15 0.19 0.16 K 1 ′97.85 97.74 98.28 K 2′ 99.90 98.82 98.28 K 3′ 99.94 99.68 99.68 R′ 2.09 1.94 1.40试验编号 A温度/℃ B压力/MPaC时间/min 弧菌致死率/%

由表1可知,在A 2B 2C 3(30 ℃、500 MPa、30 min)、A 3B 1C 3(40 ℃、400 MPa、30 min)、A 3B 3C 2(40 ℃、600 MPa、20 min)条件下,弧菌和其他微生物的致死率为100%,因此以这三组作为超高压条件进行以下实验。

表2 热处理杀灭黄金贝中微生物的条件筛选

Table 2 Screening of thermal sterilization conditions for golden scallop

处理时间/min 弧菌致死率/% 其他微生物致死率/%未处理 0 0瞬时 93.5 93.9 1 97.7 97.6 2 99.6 99.2 3 99.8 99.6 4 100.0 99.8 5 100.0 100.0 10 100.0 100.0 15 100.0 100.0

由表2可知,煮沸热处理对黄金贝中微生物有较好的杀灭作用,4 min可以将贝体内弧菌全部杀灭,5 min以上即可将贝体内所有微生物杀灭,但是随着热处理时间延长,贝类肉质的改变越大,因此选取5 min作为热杀菌的处理时间。

2.3 在模拟胃肠液中的消化特性

经过不同杀菌条件处理的贝肉样品含水量不同,经过计算得到模拟胃肠液实验中添加的贝肉样品干质量(表3)。

表3 模拟胃肠液中添加贝肉样品的干质量

Table 3 Effect of ultra high pressure and heat treatments on the dry matter content of golden scallop g

处理条件 湿基贝肉质量 干质量未处理组 3.0 0.673 30 ℃ 500 MPa 30 min超高压处理组 3.0 0.851 40 ℃ 400 MPa 30 min超高压处理组 3.0 0.581 40 ℃ 600 MPa 20 min超高压处理组 3.0 0.613热处理5 min组 3.0 0.696

图1 不同处理的黄金贝在模拟胃液中消化性

Fig.1 Digestibility of golden scallop subjected to different treatments in simulated gastric fluid

由图1可知,经过不同杀菌条件处理的黄金贝,在模拟胃液中每克干物质水解出的氨基酸含量随着时间的延长而增加,2~15 min内各处理组水解速率均较高;15 min后超高压处理的3 组黄金贝的可消化性均高于未处理组,可能由于超高压处理引起的蛋白质空间结构发生变化,使得原有卷曲甚至球状折叠变得松散 [17],易受消化酶作用,提高了消化率及氨基酸利用率;30 min后未处理组和热处理组增长趋势较超高压处理的3 组减缓,未处理组水解氨基酸含量始终高于热处理组。180 min时30 ℃、500 MPa、30 min和40 ℃、400 MPa、30 min的水解氨基酸含量分别为676.05 mg和665.76 mg。

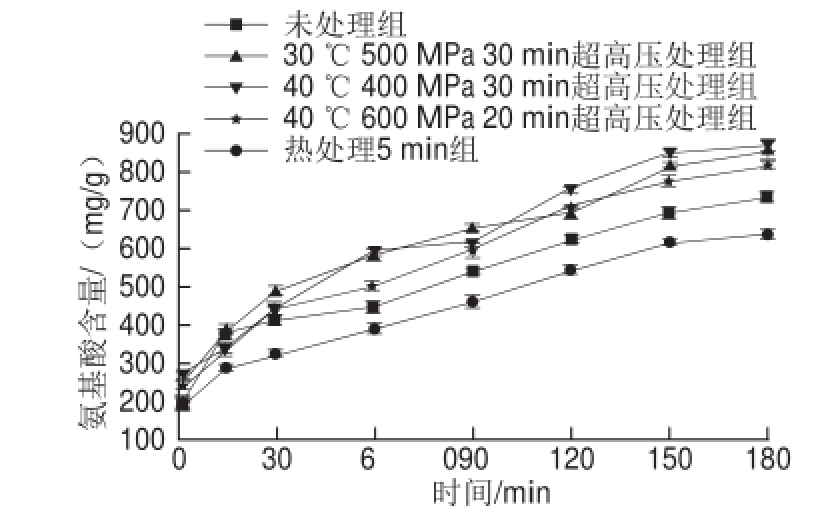

图2 不同处理的黄金贝在模拟肠液中消化性

Fig.2 Digestibility of golden scallop subjected to different treatments in simulated intestinal fluid

由图2可知,在不同杀菌条件下,黄金贝模拟肠液实验中每克干物质水解出的氨基酸含量也随着时间的延长而增加。热处理组水解产生氨基酸含量始终低于未处理组;30 min后超高压处理的3 组样品水解产生氨基酸含量始终高于未处理组;60~150 min内高压杀菌的3 组样品水解产生氨基酸含量的增长趋势均保持较高水平;180 min时30 ℃、500 MPa、30 min和40 ℃、400 MPa、30 min的水解氨基酸含量分别为855.44 mg和873.04 mg。

综上,超高压处理显著提高了贝肉在模拟胃肠液中的消化率,其中30 ℃、500 MPa、30 min和40 ℃、400 MPa、30 min条件下处理的贝肉更易消化。

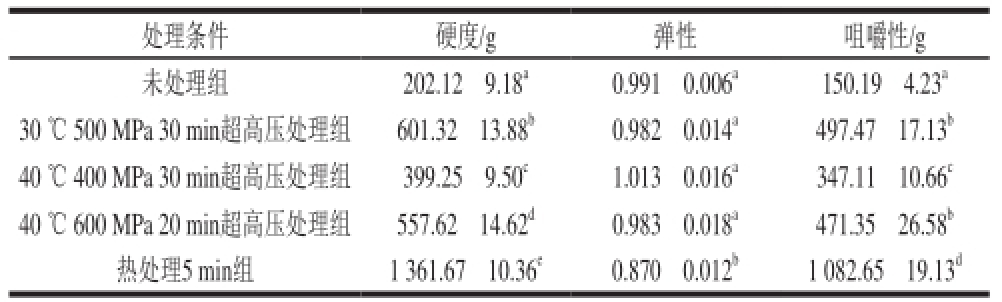

2.4 不同处理条件对黄金贝质构的影响

食品中水分、蛋白质、盐分及脂肪等的含量是影响硬度的几种主要因素;蛋白质与水化层形成网状结构以抵抗外力,这种抵抗力即为肉的弹性,在一定压力范围内,弹性与含水量成正相关 [18]。Rahman等 [19]认为硬度与咀嚼性成极显著正相关。经过不同杀菌条件的处理,黄金贝肉的质构变化见表4、5。

表4 杀菌条件对黄金贝白色肌肉部分质构的影响

Table 4 Texture properties of white muscle of golden scallop under different sterilization conditions

注:同列小写字母不同表示差异显著(P<0.05)。下同。

处理条件 硬度/g 弹性 咀嚼性/g未处理组 202.12f9.18 a0.991f0.006 a150.19f4.23 a30 ℃ 500 MPa 30 min超高压处理组 601.32f13.88 b0.982f0.014 a497.47f17.13 b40 ℃ 400 MPa 30 min超高压处理组 399.25f9.50 c1.013f0.016 a347.11f10.66 c40 ℃ 600 MPa 20 min超高压处理组 557.62f14.62 d0.983f0.018 a471.35f26.58 b热处理5 min组 1 361.67f10.36 e0.870f0.012 b1 082.65f19.13 d

由表4可知,超高压及热处理均对黄金贝肌肉部分的质构产生了影响,其中热处理组的硬度和咀嚼度最大,弹性最小,是因为热处理引起蛋白质变性,水分减少同时肌原纤维紧密聚集,口感变差 [20];超高压处理的3 组硬度和咀嚼性较未处理组增大但变化幅度远远低于热处理组,其中经过40 ℃、400 MPa、30 min处理的黄金贝肌肉部分硬度及咀嚼性变化最小,弹性有所提高。

表5 不同杀菌条件下黄金贝的黄色斧足部分质构

Table 5 Texture properties of yellow foot of golden scallop under different sterilization conditions

处理条件 硬度/g 弹性 咀嚼性/g未处理组 217.84f11.98 a0.989f0.009 a167.35f16.14 a30 ℃ 500 MPa 30 min超高压处理组 629.45f17.88 b0.960f0.012 a499.62f16.91 b40 ℃ 400 MPa 30 min超高压处理组 472.43f7.89 c1.003f0.007 a428.86f16.17 c40 ℃ 600 MPa 20 min超高压处理组 581.38f8.31 d1.015f0.023 a520.86f12.98 b热处理5 min组 1 315.66f9.46 e0.820f0.011 b967.17f14.92 d

由表4、5可知,相同处理条件下,黄金贝黄色斧足部分与白色肌肉部分相比,硬度更高、弹性更低,可能与肌肉纤维的组成及含水量有关。经过不同杀菌条件处理的黄色斧足部分贝肉,40 ℃、400 MPa、30 min条件下较未处理组变化最小,同时弹性有所提高,表现出较好的食用品质。

2.5 不同处理条件对黄金贝色差的影响

表6 不同杀菌条件下黄金贝的白色肌肉部分色差

Table 6 Color parameters of white muscle of golden scallop under different sterilization conditions

处理条件 L *a *b *ΔE未处理组 56.75f0.67 a4.62f0.30 a12.83f0.34 a30 ℃ 500 MPa 30 min超高压处理组 71.73f0.07 b0.93f0.08 b11.05f0.24 b15.54f0.06 a40 ℃ 400 MPa 30 min超高压处理组 73.68f0.11 c1.32f0.02 c9.78f0.05 c17.52f0.10 b40 ℃ 600 MPa 20 min超高压处理组 71.57f0.16 b2.50f0.07 d10.97f0.12 b15.09f0.15 c热处理5 min组 65.04f0.04 d3.05f0.14 e3.71f0.09 d8.49f0.04 d

由表6可知,不同杀菌条件下,黄金贝白色肌肉部分L *值均增大,其中超高压处理的3 组L *值均高于热处理组,可能因为热处理组导致贝肉脱水,透明度下降;经过超高压处理后,a *值和b *值不同程度减小;由ΔE值可知热处理组色差变化最小,与未处理组更接近。

表7 不同杀菌条件下黄金贝的黄色斧足部分色差

Table 7 Color parameters of yellow foot of golden scallop under different sterilization conditions

处理条件 L *a *b *ΔE未处理组 49.46f0.26 a12.73f0.10 a17.94f0.32 a30 ℃ 500 MPa 30 min超高压处理组 65.92f0.04 b10.23f0.06 b20.04f0.03 b16.78f0.05 a40 ℃ 400 MPa 30 min超高压处理组 67.36f0.07 c9.51f0.09 c17.83f0.08 c18.19f0.08 b40 ℃ 600 MPa 20 min超高压处理组 66.56f0.12 d9.82f0.08 d19.44f0.09 d17.41f0.12 c热处理5 min组 54.24f0.06 e12.68f0.03 a26.48f0.11 e9.79f0.12 d

由表7可知,在不同杀菌条件下,黄色斧足部分L *值均增大,其中热处理组L *值最低;a *值均降低但是热处理组变化程度最小;b *值除在40 ℃、400 MPa、30 min条件下降低外,其余条件下均有所增加,其中热处理b *值最高,是因为加热处理更好的保留并提升了金黄色;热处理组ΔE值变化最小。

根据肉眼观察,经过超高压处理的贝肉颜色较未处理组浅,但更好地保留了贝肉多汁的特点且L *值更高;而经过热处理的贝肉颜色边缘部分更加金黄,但由于脱水,肉质紧实,失去了贝肉生鲜的质感。

2.6 不同处理条件对黄金贝持水率的影响

表8 不同杀菌条件下黄金贝的持水率

Table 8 Water-holding capacity of golden scallop under different sterilization conditions

处理条件 持水率/%未处理组 16.42f0.75 a30 ℃ 500 MPa 30 min超高压处理组 31.96f0.46 b40 ℃ 400 MPa 30 min超高压处理组 33.65f0.87 c40 ℃ 600 MPa 20 min超高压处理组 25.86f0.94 d热处理5 min组 6.25f0.35 e

由表8可知,超高压处理组持水率均有所提高,其中40 ℃、400 MPa、30 min条件下持水率最高,为33.65%,比未处理组提高了一倍;热处理组持水率降低,仅有6.25%。

在超高压及热处理的杀菌条件下,综合模拟胃肠液消化性、质构、色差及持水性多项指标,得出40 ℃、400 MPa、30 min条件下处理的黄金贝的可消化性和食用品质最佳。

超高压对微生物的灭活主要是由于细胞损伤导致内含物紊乱、蛋白凝聚,从而影响生化反应及遗传;细胞膜蛋白高级结构被破坏,内含物泄露和pH值改变导致微生物死亡 [21-23]。一般革兰氏阳性菌抗压性大于革兰氏阴性菌 [24];原核微生物比真核微生物具有更好的压力耐受性。

李庆领等 [25]研究表明超高压对海参中致病菌有很好的灭活作用。章银良等 [26]以海鳗为超高压对象研究发现,400 MPa可以明显抑制微生物生长,600 MPa处理后货架期得到延长。Murchie等 [27]表明,250 MPa可以限制贝类部分病毒的活性。海产品水分及蛋白质含量高,因此易腐败变质,而超高压处理可以更好地保留风味及营养,外观和质地相比其他处理方式改变轻微,杀菌的同时使酶失活,可以较大程度的延长货架期 [28]。

贝类的主要蛋白包括肌浆蛋白和对质构性质起决定作用的肌原纤维蛋白。超高压过程中,食品体积压缩促进蛋白质间的相互作用 [29]。超高压处理后蛎持水性提高,这与蛋白质的舒展程度及疏水基团的暴露结果一致 [30]。疏水基团可以增强蛋白质的水合作用从而改善蛋白质的凝胶性能 [31],表现为经过超高压处理的黄金贝硬度、弹性及咀嚼性一定范围内的增大。

有研究表明,超高压处理与热加工相比蓝鳕肉蛋白凝胶表现出不同的弹性、硬度和亮度 [32];超高压可以改善蛋白质的功能特性,产生乳化、气泡等新特性 [33];Doblado等 [34]发现通过超高压制备肌原纤维与大豆分离蛋白的混合凝胶在硬度和弹性方面均优于传统热加工方式,且表现出更光滑、透亮和质密的凝胶特性。

通过对比超高压及热处理两种方式处理后黄金贝消化性及食用品质,可以看出相比于热处理,超高压处理可以更好地保持黄金贝的生鲜状态,并且可以提高黄金贝中蛋白质的消化效率。

参考文献:

[1] 董晓伟, 姜国良, 李立德, 等. 牡蛎综合利用的研究进展[J]. 海洋科学, 2004, 28(4): 62-64. DOI:10.3969/j.issn.1000-3096.2004.04.014.

[2] 曾庆祝, 曾庆孝. 海洋贝类(牡蛎、扇贝、文蛤等)功能性食品的开发利用[J]. 氨基酸和生物资源, 2002, 24(3): 31-34. DOI:10.3969/ j.issn.1006-8376.2002.03.012.

[3] 马力. 食品常温超高压处理的研究现状与发展前景[J]. 四川农业大学学报, 1995(3): 381-385.

[4] 夏远景, 薄纯智, 张胜勇, 等. 超高压食品处理技术[J]. 食品与药品, 2006, 8(2): 62-66. DOI:10.3969/j.issn.1672-979X.2006.02.022.

[5] ADAPA S, SCHMIDT K A, TOLEDO R. Functional properties of skim milk processed with continuous high pressure throttling[J]. Journal of Dairy Science, 1997, 80(9): 1941-1948. DOI:10.3168/jds. S0022-0302(97)76135-6.

[6] CHEFTEL J C. Review: high-pressure, microbial inactivation and food preservation[J]. Food Science and Technology International, 1995, 1(2/3): 75-90.

[7] LAKSHMANAN R. Potential applications of high pressure for improvement in salmon quality[J]. Trends in Food Science& Technology, 2003, 14(9): 354-363. DOI:10.1016/S0924-2244(03)00121-3.

[8] 白艳红, 德力格尔桑, 赵电波, 等. 超高压处理对绵羊肉嫩化机理的研究[J]. 农业工程学报, 2004, 20(6): 6-10. DOI:10.3321/ j.issn:1002-6819.2004.06.002.

[9] 靳烨, 南庆贤. 高压技术在食品加工中应用干的发展[J]. 肉类研究, 1997, 11(4): 15-17.

[10] LUDIKHUYZE L, van LOEY A, DENYS I S, et al. Effects of high pressure on enzymes related to food quality[J]. Trends in Food Science & Technology, 1998, 9(5): 197-203. DOI:10.1007/978-1-4615-0723-9_5.

[11] 纵伟, 梁茂雨, 申瑞玲. 超高压技术对水产品的影响[J]. 北京水产, 2006(6): 52-55.

[12] 刘蓄瑾, 胡志和, 刘军军, 等. 超高压杀灭青蛤污染弧菌条件优化[J].食品科学, 2015, 36(20): 19-25.

[13] GB 4789.7ü2013 食品微生物学检验 副溶血弧菌检验[S].

[14] GB 4789.2ü2010 食品微生物学检验 菌落总数测定[S].

[15] 农业部869号公告-2-2007 模拟胃肠液外源蛋白质消化稳定性试验方法[S].

[16] 赵准新, 冯志彪. 蛋白质水解物水解度的测定[J]. 食品科学, 1994, 15(11): 65-67.

[17] 袁芳, 梁春璇, 许朵霞, 等. 超高压对蛋白质和多糖的影响[J]. 中国科技论文在线, 2012(2): 1-6.

[18] 郝红涛, 赵改名, 柳霞艳, 等. 肉类制品的质构特性及其研究进展[J].食品与机械, 2009, 25(3): 125-128.

[19] RAHMAN M S, AI-FARSI S A. Instrumental texture profile analysis (TPA) of date flesh as a function of moisture content[J]. Journal of Food Engineering, 2005, 66(4): 505-511. DOI:10.1016/ j.jfoodeng.2004.04.022.

[20] 孙少斌. 超高压食品处理的温热效应及食品质构分析[D]. 大连: 大连理工大学, 2012: 69-76.

[21] ABE F, KATO C, HORIKOSHI K. Pressure-regulated metabolism in microorganisms[J]. Trends in Microbiology, 1999, 7(11): 447-453. DOI:10.1016/S0966-842X(99)01608-X.

[22] 杭瑜瑜, 陆海霞, 励建荣. 超高压处理对副溶血性弧菌的影响[J]. 微生物学报, 2009, 49(11): 1489-1493.

[23] NORTON T, SUN D W. Recent advances in the use of high pressure as an effective processing technique in the food industry[J]. Food and Bioprocess Technology, 2008, 1(1): 2-34. DOI:10.1007/s11947-007-0007-0.

[24] 周林燕, 廖红梅, 张文佳, 等. 食品高压技术研究进展和应用现状[J]. 中国食品学报, 2009, 9(4): 165-169. DOI:10.3969/ j.issn.1009-7848.2009.04.027.

[25] 李庆领, 宋吉昌, 吴俊飞, 等. 海参超高压保鲜的工艺研究[J]. 食品科学, 2009, 30(12): 117-119. DOI:10.3321/ j.issn%3a1002-6630.2009.12.021.

[26] 章银良, 夏文水. 超高压对腌鱼保藏的影响[J]. 安徽农业科学, 2007, 35(9): 2636-2638. DOI:10.3969/j.issn.0517-6611.2007.09.108.

[27] MURCHIE L W, KELLY A L, MILEY M, et al. Inactivation of a calicivirus and enterovirus in shellfish by high pressure[J]. Innovative Food Science and Emerging Technologies, 2007, 8(2): 213-217. DOI:10.1016/j.ifset.2006.11.003.

[28] 毛春财, 陈卫平, 郑卫星, 等. 水产品保鲜贮藏的研究进展[J]. 科技咨询导报, 2006(9): 14.

[29] CRUZ-ROMERO M, KELLY A L, KERRY J P, et al. Effects of high-pressure and heat treatments on physical and biochemical characteristics of oysters(Crassostrea gigas)[J]. Innovative Food Science and Emerging Technologies, 2007, 8(1): 30-38. DOI:10.1016/ j.ifset.2006.05.002.

[30] 邓记松. 超高压处理海珍品保鲜实验硏究[D]. 大连: 大连理工大学, 2009: 59-60.

[31] 董新红, 赵谋明, 蒋跃明. 超高压技术在蛋白质食品加工中的应用[J].食品工业科技, 2012, 33(2): 451-454.

[32] PEREZ-MATEOS M, MONTERO P. Effects of hydrocolloids and high-pressure-heating processing on minced fish gels[J]. European Food Research and Technology, 2002, 214(2): 119-124. DOI:10.1007/ s00217-001-0426-5.

[33] LAUBER S, NOACK I, KLOSTERMEYER H, et al. Oligomerization of β-lactoglobulin by microbial transglutaminase during high pressure treatment[J]. European Food Research and Technology, 2001, 213(3): 246-247. DOI:10.1007/s002170100368.

[34] DOBLADO R, FRIAS J, VIDAL-VALVERDE C, et al. Changes in vitamin C content and antioxidant capacity of raw and germinated cowpea (Vigna sinensis var. carilla) seeds induced by high pressure treatment[J]. Food Chemistry, 2007, 101(3): 918-923.

Effect of Ultra High Pressure and Thermal Sterilization on Digestibility and Eating Quality of Golden Scallop

LIU Xujin, HU Zhihe

*, LIU Junjun, DI Hongyan, ZHANG Li, SUN Yuan, ZHU Liping

(Tianjin Key Laboratory of Food and Biotechnology, College of Biotechnology and Food Science, Tianjin University of Commerce, Tianjin 300134, China)

Abstract:The objective of the present study was to explore the effect of ultra high pressure and heat treatments on the digestibility in simulated intestinal and gastric fluids and eating quality of golden scallop. The ultra high pressure sterilization of golden scallop was investigated with respect to pressure, temperature and holding time. Besides, the sterilization efficiency of golden scallop subjected to different durations of boiling was evaluated. The digestibility, texture properties color and water-holding capacity of golden scallop subjected to both treatments were compared in order to find the optimal sterilization conditions. Results showed that the microorganisms in golden scallop were completely killed under 500 MPa pressure treatment at 30 ℃ for 30 min, 400 MPa pressure treatment at 40 ℃ for 30 min, 600 MPa pressure treatment at 40 ℃ for 20 min, or heat treatment for 5 min or more. Ultra high pressure treatment significantly improved the digestibility, and the amount of amino acids produced from the hydrolysis of golden scallop was maintained at higher level under 500 MPa pressure treatment at 30 ℃ for 30 min or 400 MPa pressure treatment at 40 ℃ for 30 min than untreated samples. Hardness and chewiness under 400 MPa pressure treatment at 40 ℃ for 30 min revealed the smallest changes compared with the untreated samples; at the same time, springiness was significantly improved. Ultra high pressure treatment brightened the color of golden scallop compared with the untreated controls. Water-holding capacity under 400 MPa pressure treatment at 40 ℃ for 30 min was increased twice. On the other hand, heat treatment led to the lowest water-holding capacity, only 6.25%. Therefore, golden scallop subjected to 400 MPa pressure treatment at 40 ℃ for 30 min had the best digestibility and eating quality.

Key words:golden scallop; ultra-high pressure; heat treatment; digestibility; texture; color; water-holding capacity

DOI:10.7506/spkx1002-6630-201607014

中图分类号:TS254.4

文献标志码:A

文章编号:1002-6630(2016)07-0072-06

引文格式:

刘蓄瑾, 胡志和, 刘军军, 等. 超高压和热杀菌对黄金贝可消化性和食用品质的影响[J]. 食品科学, 2016, 37(7): 72-77.

DOI:10.7506/spkx1002-6630-201607014. http://www.spkx.net.cn

LIU Xujin, HU Zhihe, LIU Junjun, et al. Effect of ultra high pressure and thermal sterilization on digestibility and eating quality of golden scallop[J]. Food Science, 2016, 37(7): 72-77. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201607014. http://www.spkx.net.cn

收稿日期:2015-09-30

基金项目:国家级大学生创新创业训练计划项目(201410069002);天津市高等学校创新团队项目(TD12-5049)

作者简介:刘蓄瑾(1991—),女,硕士研究生,研究方向为食品生物技术。E-mail:liuliuxujin@163.com

*通信作者:胡志和(1962—),男,教授,硕士,研究方向为专用功能食品。E-mail:hzhihe@tjcu.edu.cn