王 强 1,2,王 睿 2,熊政委 2,任彦荣 2,宋帧伟 3

(1.重庆市功能性食品协同创新中心,重庆第二师范学院,重庆 400067;2.重庆第二师范学院生物与化学工程系,重庆 400067;3.重庆德庄农产品开发有限公司,重庆 401336)

摘 要:基于火锅底料实际生产状况,对比不同温度、压力、加热面积对产品油脂氧化指标、脂肪酸组成、微生物及货架期的影响。结果表明:0.1~0.5 MPa低压条件可抑制油脂的水解氧化,氧化指标随着压力的升高呈现下降趋势,反式脂肪酸含量下降13%,当压力超过100 MPa后,油脂的氧化速率则会明显加快,产品货架期较常压条件下缩短26%。80~120 ℃内总油脂中不饱和脂肪酸(unsaturated fatty acid,UFA)/饱和脂肪酸(saturated fatty acid,SFA)总体变化不明显,随温度进一步升高至140 ℃,UFA/SFA下降了13.1%(与120 ℃时相比);160~180 ℃范围内油脂氧化速率较为平稳,但持续的高温也会引起反式脂肪酸的增加;随着温度的升高,产品货架期呈缩短趋势。相比温度与压力,加热面积对火锅底料产品氧化、脂肪酸组成以及货架期均无较大影响。研究结果可为火锅底料等高脂调味品的生产技术和风险性分析提供参考。

关键词:火锅油脂;炒制;氧化;货架期;酸价

王强, 王睿, 熊政委, 等. 火锅底料炒制工艺条件对其货架期的影响[J]. 食品科学, 2016, 37(17): 84-89. DOI:10.7506/ spkx1002-6630-201617014. http://www.spkx.net.cn

WANG Qiang, WANG Rui, XIONG Zhengwei, et al. Effects of different processing conditions on the shelf life of hot pot base seasoning[J]. Food Science, 2016, 37(17): 84-89. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201617014. http://www.spkx.net.cn

火锅底料是以多种调味料为原料,经特殊的风味设计,以一定的配方进行工业化规模生产的新型调味产品 [1]。由于火锅底料配方中牛油等高脂成分占比较高,因此火锅底料油脂的氧化一直是影响火锅底料品质及安全的重要因素 [2-3]。对火锅行业而言,如何避免底料在炒制过程中油脂过度氧化是生产高脂调味品的关键技术之一。

国内外的研究已经证实,影响高脂食品油脂氧化的因素主要包括:油脂的脂肪酸组成、油脂受热温度、油脂受热次数、水分活度、助氧化剂含量等 [4-6]。近年来,尽管有学者针对火锅连续熬煮油脂质量变化 [7]、挥发性风味 [8]等内容开展过相关研究,但针对火锅底料生产行业中动物油脂贮藏和利用过程中不安全因素和风险性分析、控制等相关技术研究还鲜见报道,这一瓶颈始终困扰着相关企业的产品质量提升和发展规模扩大。尽管绝大多数油脂变质是由自由基氧化所引起的,可以通过添加大量抗氧化剂加以抑制,但能够找到部分替代添加剂的物理方法则是控制油脂氧化最佳的手段和途径 [9-10]。本研究将对比不同温度、压力、加热面积条件下油脂的过氧化值(peroxide value,POV)、硫代巴比妥酸反应产物(thiobarbituric acid reactive substances,TBARS)含量、脂肪酸含量以及产品货架期的变化规律,确定实际生产中影响火锅油脂氧化的工艺因素,以期为火锅底料等高脂调味品的生产技术和风险性分析研究提供参考。

1.1 材料与试剂

牛油购自四川省广汉市迈德乐食品有限公司;辣椒、八角、花椒等调味料均购自农贸市场。

甲醇、硫酸铜、乙醇、丙烷、乙二胺四乙酸、三氯乙酸(trichloroacetic acid,TCA)、硫酸钾、硫代巴比妥酸(thiobarbituric acid,TBA)、硫酸氢钠(均为分析纯)成都市科龙化工试剂厂;所用水为双蒸水,所用溶液均自行配制。

1.2 仪器与设备

DHG-9240A电热恒温鼓风干燥箱、DK-8D三孔电热恒温水槽 上海齐欣科学仪器有限公司;7890A-5975C气相色谱-质谱联用仪 美国安捷伦公司;FA2004A型分析天平 上海精天科贸有限公司;HPP600 MPa/5L型超高压处理装置 包头科发高压科技有限责任公司;DZ600/2S真空封口机 上海人民包装有限公司;UV-2450紫外-可见分光光度计 日本岛津公司。

1.3 方法

1.3.1 火锅底料制作工艺

备料:按比例备齐植物油、牛油、辣椒、花椒、鸡精、冰糖、草果、豆瓣酱、生姜、丁香、桂皮、八角、盐、胡椒、豆蔻、料酒等原料;炒制:在植物油中加入草果、豆瓣酱、生姜、丁香、桂皮、八角、盐、胡椒、豆蔻、料酒,炒制4~10 min;续炒:将牛油加热至全部融化,在牛油中加入辣椒、花椒、鸡精、冰糖,炒制4~10 min;将全部原料均匀混合,在相应温度条件下熬制2~5 min;装袋:将所得产物冷却,密封,包装并做灭菌处理。

1.3.2 工艺条件

分别选用带压力指示计、温度指示计的压力锅作为实验用炒锅。温度控制措施:利用电磁炉分别将炒制温度控制为(80±1)、(100±1)、(120±1)、(140±1)、(160±1)、(180±1) ℃;压力控制措施:采用压力锅顶部排气装置,分别将炒制压力控制为0.1、0.25、0.5 MPa,由于超高压条件下无法进行现炒,因此用100、200、400 MPa压力处理后的牛油及植物油用于底料炒制;加热面积控制措施:采用锅底中心区域加热、锅底不同区域面积加热、底部+环四周加热方式将炒制面积控制约为17%、25%、36%、45%(以炒锅全部表面积计为100%)。3 个指标相互独立作为变量条件进行实验。

1.3.3 POV测定

取少量炒制后的火锅底料置于烧杯中,在100 ℃水浴中加热,待底料完全呈液态后用胶头滴管吸取上层油脂作为测定氧化指标的油脂样品。油脂的POV、酸价(acid value,AV)按GB/T 5009.37—2003《食用植物油卫生标准的分析方法》中的方法测定 [11]。

1.3.4 TBARS含量测定

参照Racanicci等 [12]的方法进行:由7.5% TCA、0.1%乙二胺四乙酸、0.1%丙烷混合配制成TCA溶液,并称取15 g TCA结晶体加入到5 g脂肪样品中均匀混合,并在漩涡振荡器上振荡1 min,然后13 500 r/min离心45 s,取出后过滤。在5 g TCA结晶体中加入5 mL 0.02 mol/L的TBA溶液,手摇均匀混合,在90 ℃水浴锅中静置40 min,使之充分反应。分别在532、600 nm波长处测定吸光度。TBARS含量以丙二醛(malondialdehyde,MDA)含量表示,单位为mg MDA/kg脂肪。

1.3.5 贮藏加速氧化实验

将所有样品置于80 ℃恒温箱中,避光保存,定期测定其油脂AV、POV。火锅底料地方标准DB 50/105—2006《重庆市地方标准 火锅底料》中规定,火锅底料油脂应符合AV≤4 mg/g或POV≤0.25 g/100g的标准。当油脂AV>4或POV>0.25 g/100 g时,即视为产品货期终点。

1.3.6 脂肪酸组成分析

1.3.6.1 脂肪酸含量测定

按GB/T 22223—2008《食品中总脂肪、饱和脂肪(酸)、不饱和脂肪(酸)的测定 水解提取-气相色谱法》 [13]规定的脂肪酸甲酯化方法测定脂肪酸含量。1.3.6.2 色谱条件

DB-1毛细管柱(30 m×0.25 mm,0.25 μm),载气为N 2,流速14.4 mL/min,进样量1 μL,分流比60∶1;升温程序:初始温度150 ℃,保持10 min,以0.75 ℃/min的速率升温到205 ℃,再以2 ℃/min速率升温至240 ℃,保持10 min。质谱条件:采用气相色谱-质谱法全扫描模式,扫描范围为m/z 33~450;电离方式:电子轰击;电子能量:70 eV;离子源温度:230 ℃。积分方法采用面积归一法。

1.3.7 微生物检测

大肠菌群按GB 4789.3—2010《食品微生物学检验 大肠菌群计数》的方法 [14]检测,霉菌计数按GB 4789.15—2010《食品微生物学检验 霉菌和酵母计数》的方法 [15]检测。

1.4 数据统计分析

采用SPSS 15数据处理软件,数据以±s表示,用单因素方差分析,最小显著差异(least significant difference,LSD)法进行多重比较,以P<0.05为差异具有显著性。

2.1 不同处理方式对氧化指标的影响

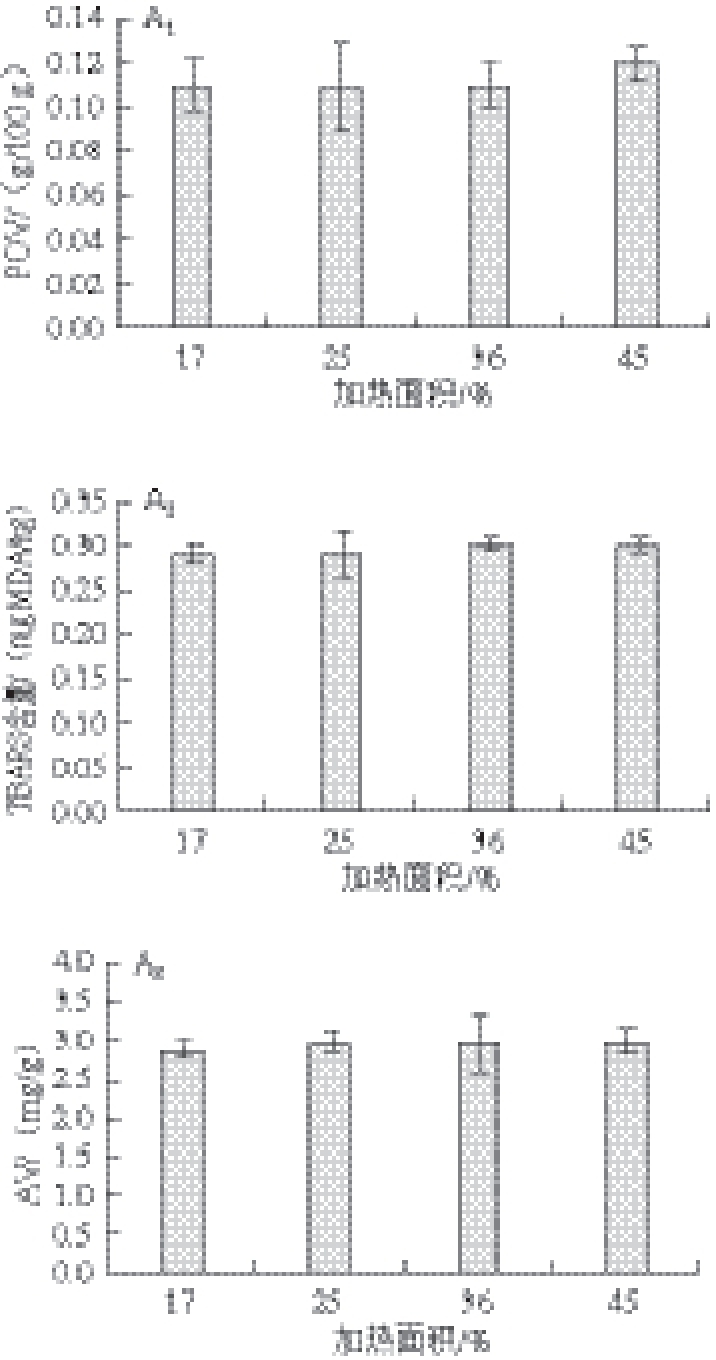

图1 不同加热面积(A)、温度(B)和压力(C)对火锅底料油脂氧化指标的影响

Fig. 1 Effects of different heated areas (A), temperatures (B) and pressures (C) on lipid oxidation indices of hot pot base seasoning

POV和TBARS含量是反映油脂氧化程度的重要参数,是不饱和脂肪酸中的双键与空气中的氧气结合产物的量化指标。加热面积大小对火锅底料油脂氧化的各项指标均无明显影响(图1A 1~A 3),而温度、压力对火锅底料油脂氧化的各项指标均产生了一定影响(图1B 1~C 3)。总体而言,POV、TBARS含量和AV均随温度的升高而增大(图1B 1~B 3),尽管在160~180 ℃范围内POV、TBARS含量和AV较为稳定,但当温度高于140 ℃时,3 个氧化指标值升高均较为明显,这表明随着温度升高,火锅底料油脂发生氧化反应的速率加快,特别是在140 ℃以上时,油脂氧化程度明显加快。有研究表明油脂在氧化过程中会发生分解、聚合等反应,生成诸如甘油三酯二聚物、甘油三酯寡聚物等很多聚合产物 [16],但推测这些聚合物的产生与温度之间也存在某种对应关系,将在后续实验中对此进行专项研究。

对比温度结果(图1B 1~B 3)来看,压力对POV、TBARS含量和AV的影响有所差异(图1C 1~C 3),当压力高于100 MPa时,氧化指标随压力升高而增大,但在0.1~0.5 MPa条件下,3 个氧化指标随着压力的升高呈现出下降的趋势,这表明一定的低压可抑制油脂的氧化,推测这与油脂氧化的反应焓变有关,当外界压力稍高于油脂氧化焓变所需的反应条件时,氧化反应将逆向进行,这一推测也与Sathivel等 [17]有关鳕鱼油的氧化动力学研究结果相吻合。

2.2 不同处理方式对脂肪酸含量的影响

表1 不同处理方式对火锅底料油脂脂肪酸含量的影响

Table 1 Effects of different pressures, temperatures and heated areas on fatty acid contents of hot pot base seasoning %

注:同列(相同因素不同水平)小写字母不同表示差异显著(P<0.05)。

处理方式饱和脂肪酸单不饱和脂肪酸多不饱和脂肪酸反式脂肪酸压力0.1 MPa52.92±4.10 a36.20±2.04 a3.64±0.42 a3.06±0.07 a压力0.25 MPa51.13±1.52 a35.33±1.93 ab3.60±0.23 a2.99±0.14 a压力0.5 MPa47.06±2.13 b32.11±2.47 c3.59±0.12 ab2.53±0.11 b压力100 MPa52.28±3.52 a34.96±1.48 b3.47±0.07 b3.06±0.13 a压力200 MPa53.93±3.43 a35.50±3.11 ab3.41±0.16 b2.95±0.09 a压力400 MPa53.56±2.96 a35.60±2.36 ab2.90±0.14 c3.08±0.15 a温度80 ℃51.89±2.74 b37.05±1.53 a3.55±0.10 a2.93±0.04 c温度100 ℃51.20±3.57 b36.24±1.51 ab3.42±0.64 ab2.91±0.15 c温度120 ℃51.73±3.33 b37.09±2.02 a3.45±0.26 ab2.90±0.06 c温度140 ℃51.92±3.02 b35.83±1.70 b3.43±0.13 ab3.15±0.10 b温度160 ℃53.34±4.50 a34.91±2.84 bc3.36±0.20 bc3.39±0.15 a温度180 ℃54.13±3.56 a33.89±1.47 c3.20±0.21 c3.40±0.17 a加热面积17%53.67±2.64 a37.24±1.48 a3.93±0.12 a2.87±0.05 a加热面积25%53.95±3.59 a37.71±1.03 a3.60±0.21 b2.96±0.07 a加热面积36%52.64±2.57 a37.02±1.27 a3.54±0.10 b2.93±0.10 a加热面积45%52.18±2.66 a36.73±1.73 a3.52±0.11 b2.99±0.06 a

脂肪酸作为油脂中重要的组成部分之一,不仅可以反映油脂的品质好坏,还能够从一定程度上反映油脂的营养效价 [18]。如表1所示,压力、温度及加热面积的改变均对火锅底料油脂脂肪酸含量产生不同的影响,其中,压力在0.1~0.5 MPa之间时,饱和脂肪酸含量呈现下降趋势,反式脂肪酸含量下降13%,压力在100~400 MPa之间时,饱和脂肪酸含量变化不显著,但多不饱和脂肪酸含量下降26%,变化较为明显,反映在低压环境下压力对饱和脂肪酸及反式脂肪酸含量的增加有抑制作用,但超高压条件则具有相反的影响,可能是低压有助于油脂的氧化反应逆向进行,而高压则会加快不饱和脂肪酸的氧化降解。Ma [19]和Wang Qiang [20]等也报道了高压对不饱和脂肪酸的作用显著强于对饱和脂肪酸的作用;随着温度的上升,饱和脂肪酸含量也呈上升趋势,但多不饱和脂肪酸含量略有下降。值得关注的是,温度的变化对反式脂肪酸含量的影响是呈正相关的,且这种影响较为明显。推测温度是影响反式脂肪酸含量变化的直接因素,炒制底料温度的降低将有利于反式脂肪酸的减少,从而降低火锅底料中不利于人体健康的有害成分比例。相比压力和温度,加热面积对各种脂肪酸含量的影响较小,表明加热面积不是影响脂肪酸含量变化的主要因素。

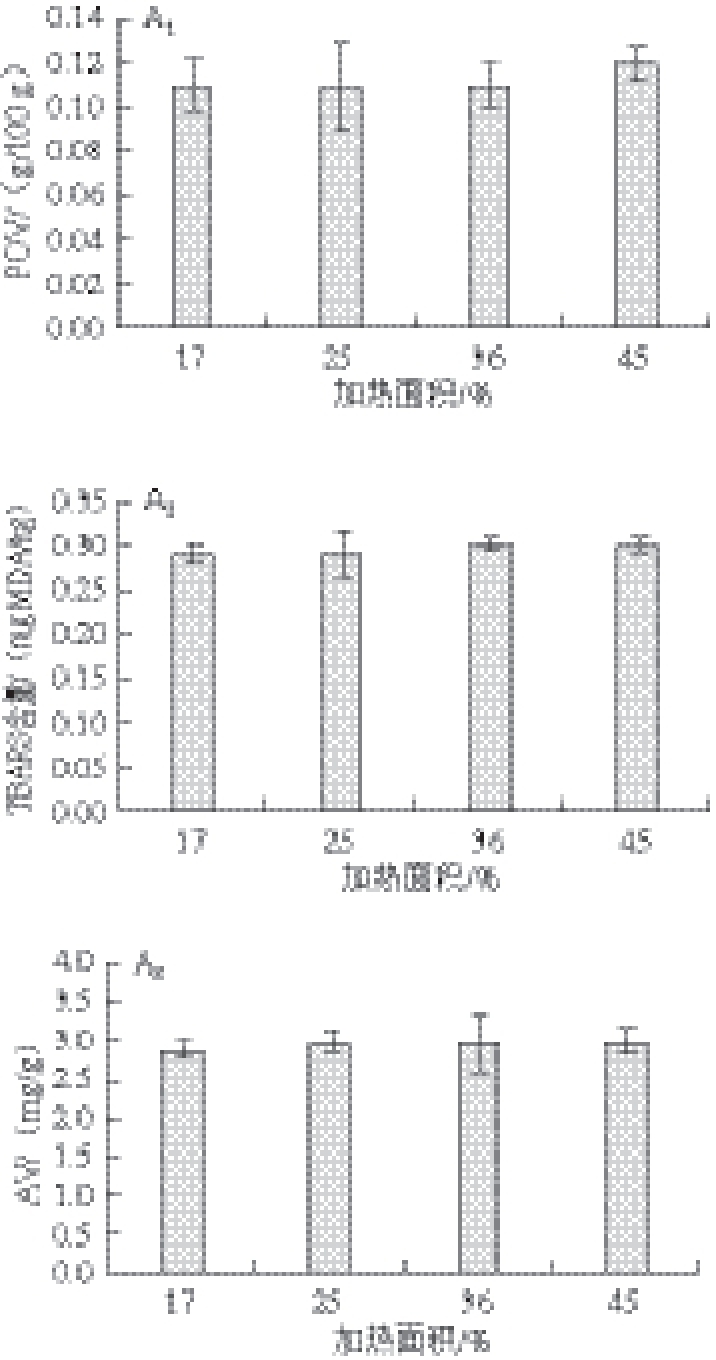

图2 不同加热面积(A)、温度(B)和压力(C)对火锅底料油脂UFA/SFA的影响

Fig. 2 Effects of different heated areas (A), temperatures (B) and pressures (C) on UFA/SFA ratio of hot pot base seasoning

不饱和脂肪酸(unsaturated fatty acid,UFA)/饱和脂肪酸(saturated fatty acid,SFA)是反映脂肪酸组成的一个重要参数,其表示总油脂中不饱和脂肪酸与饱和脂肪酸的组成比例。由图2可知,总体来看加热面积对UFA/SFA的影响较小,在17%~45%的加热面积条件下UFA/ SFA无明显变化。UFA/SFA随温度的升高下降明显,80~120 ℃内UFA/SFA总体变化不明显,随着温度的进一步升高,UFA/SFA降低,与120 ℃时相比,140 ℃时UFA/SFA下降了13.1%,这表明在高温条件下UFA对温度较为敏感,持续高温作用会导致UFA的氧化分解。对比来看,压力对UFA/SFA的影响较温度偏小,0.1~0.5 MPa条件下UFA/SFA略有升高,但100 MPa以上UFA/SFA又会明显下降。

2.3 不同处理方式对货架期的影响

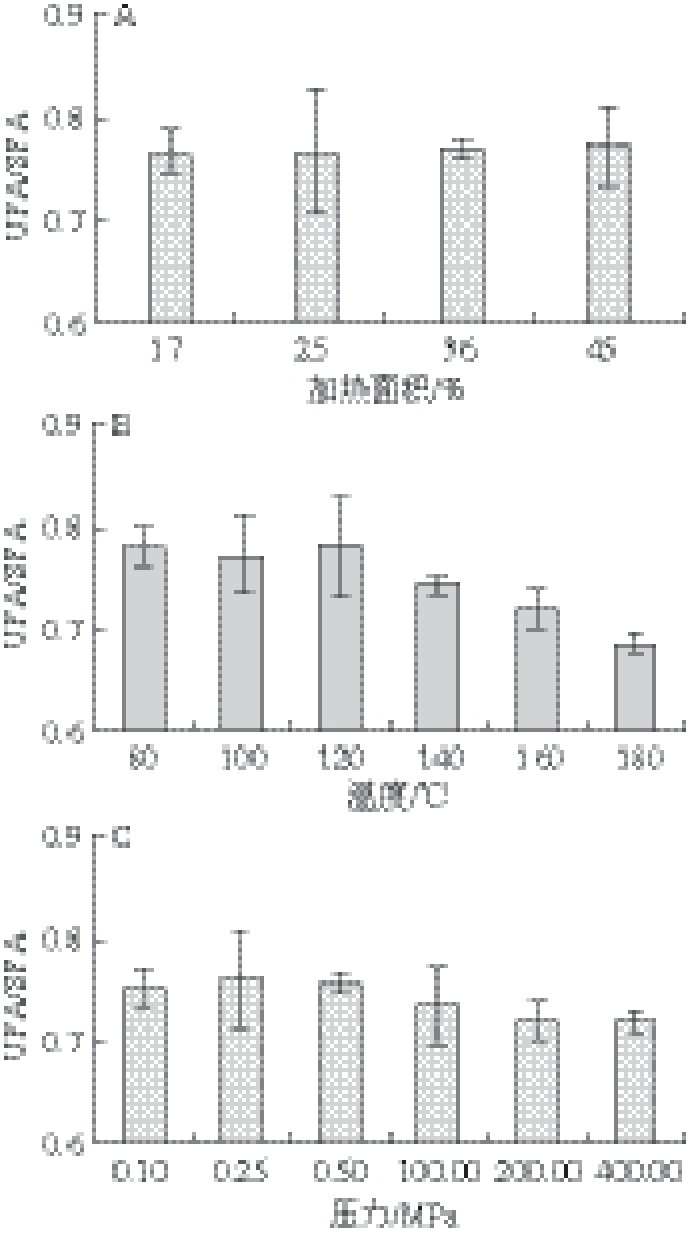

图3 不同加热面积(A)、温度(B)和压力(C)对火锅底料货架期的影响

Fig. 3 Effects of different heated areas (A), temperatures (B) and pressures (C) on shelf life of hot pot base seasoning

油脂品质是火锅底料重要的质量评价指标,它不仅关系到火锅的风味呈现,而且对火锅底料的货架期有重要影响。POV和AV是国家成品油脂检验的必检项目,是判断油脂酸败程度的主要指标。火锅底料地方标准DB 50/105—2006规定 [21],火锅底料油脂应符合AV≤4 mg/g或POV≤0.25 g/100 g的标准。本研究以超过任意一个指标即视为货架期终点来评价不同工艺条件对产品货架期的影响。由图3可知,加热面积对产品的货架期无明显影响;随着温度的升高,产品货架期呈缩短趋势;压力对产品的货架期有不同影响,0.5 MPa压力条件下产品货架期可延长至90 d,比常压条件下延长30.4%,在超高压(100~400 MPa)条件下产品货架期较短,400 MPa条件下产品货架期较常压下缩短26%。

2.4 不同处理方式对微生物指标的影响

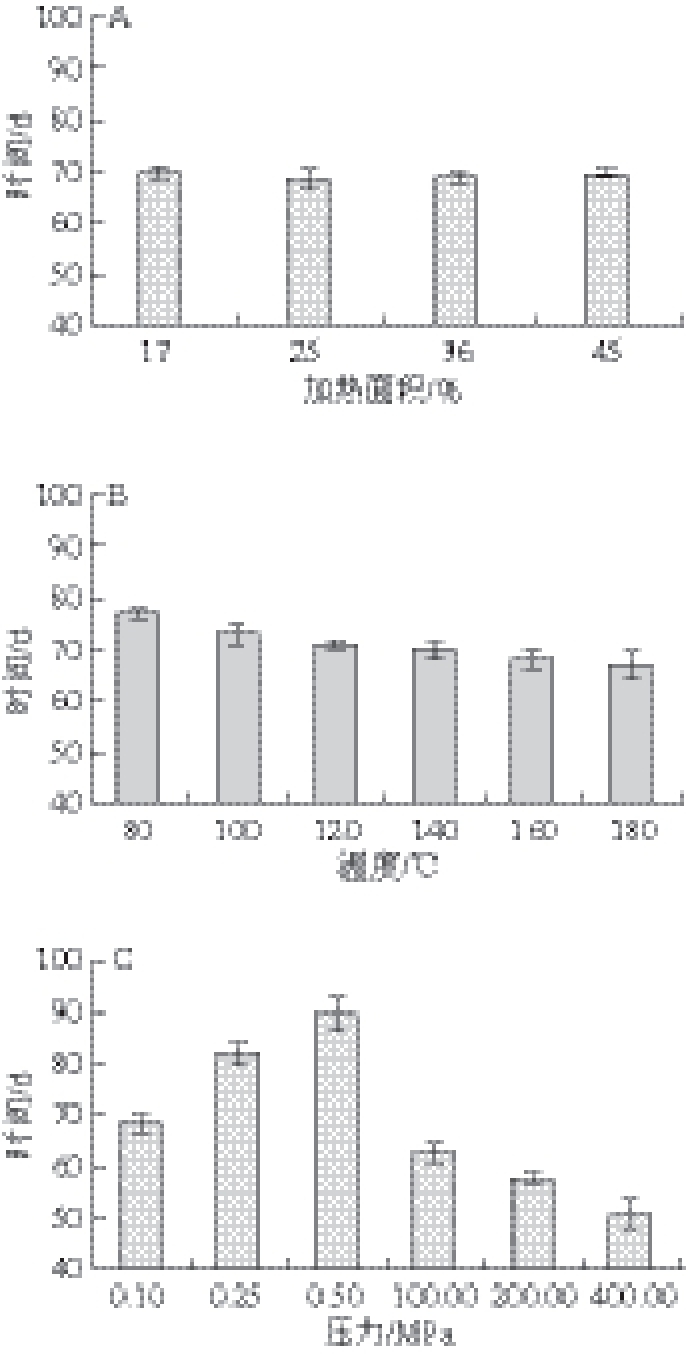

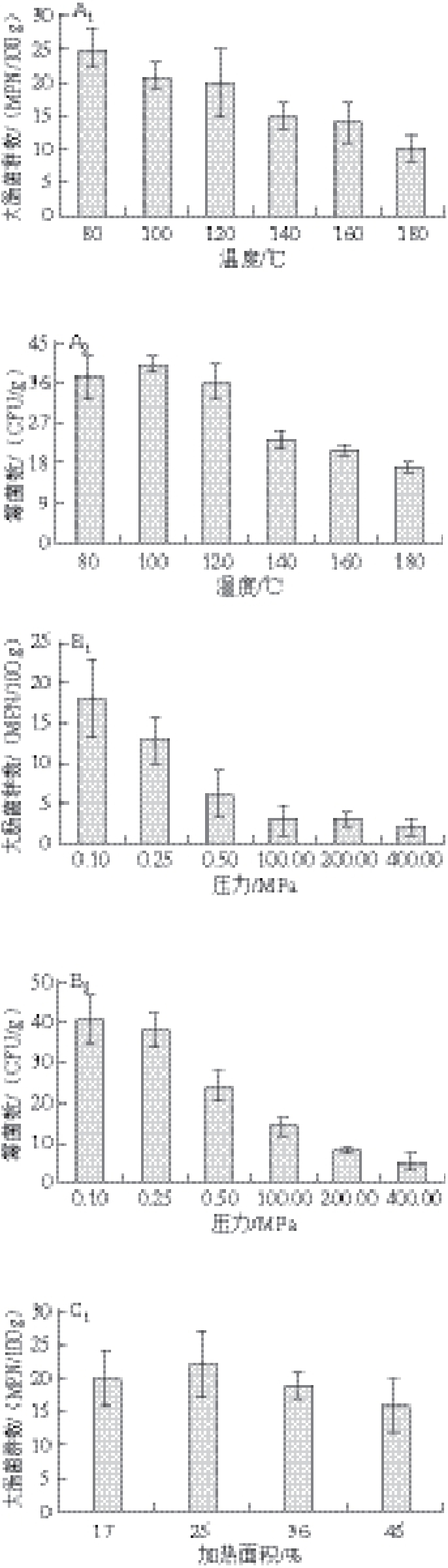

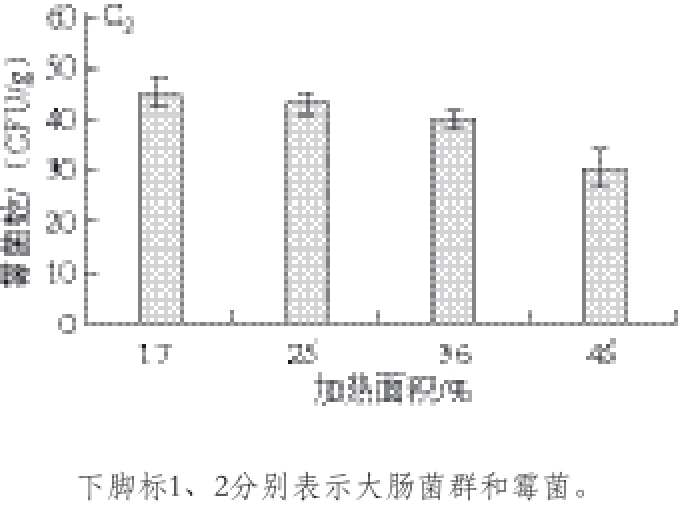

图4 不同温度(A)、压力(B)和加热面积(C)对火锅底料微生物指标的影响

Fig. 4 Effects of different temperatures(A), pressures (B) and heated areas (C) on microbiological indices of hot pot base seasoning

如图4所示,随着温度的升高,大肠菌群和霉菌数量呈现下降趋势,特别是140 ℃以上,大肠菌群和霉菌数量分别下降40%和38%,表明高温条件下产品的微生物致死率较高。0.1~0.25 MPa压力条件下大肠菌群数量明显减少,而霉菌数数量无明显变化,当压力高于0.5 MPa后,两种菌群数量均急剧减少,400 MPa压力下两种菌群数量均减少89%以上,这可能与两种微生物抗压性不强有关。加热面积对两种菌群的影响不大,但45%的加热面积条件下大肠菌群数量减少量更多,表明较小的加热半径对大肠菌群有一定抑制作用。

结合氧化指标与脂肪酸含量不难发现,0.1~0.5 MPa的低压条件可抑制油脂的水解氧化,延长火锅底料产品的贮藏时间,当压力超过100 MPa后,油脂的氧化会明显加快,产品货架期也相应缩短。随着温度的升高,产品的氧化程度与脂肪酸组成有较大变化,160~180 ℃范围内油脂氧化速率较为平稳,但持续的高温会导致UFA的快速分解。同时,持续的高温也会引起反式脂肪酸的增加。

加热面积代表了火锅底料产品整体受热区域的大小,它不仅关系到加热半径的大小,还关乎企业热能的利用率,对产品的生产成本有较大影响。结果显示,加热面积对火锅底料产品氧化、脂肪酸组成以及货架期均无较大影响,表明加热半径的大小不会对火锅底料产品产生明显的促进或抑制效果,因此在实际生产中扩大炒制设备受热面积不会对产品的氧化及货架期带来明显影响。

参考文献:

[1] 侯东军, 张健, 肖志. 袋装川味火锅底料的研制[J]. 中国调味品, 2003, 28(2): 34-35. DOI:10.3969/j.issn.1000-9973.2003.02.010.

[2] 张丽珠, 唐洁, 卢靖, 等. 不同油脂熬制的火锅底料熬煮过程中的油脂质量变化[J]. 中国油脂, 2014, 39(8): 81-84.

[3] 王强, 李贵节, 王睿, 等. 加速氧化测试辣椒茎叶提取物对大豆油氧化稳定性的影响[J]. 中国粮油学报, 2015, 30(4): 92-95.

[4] DIAZ M, DUNN C M, MCCLEMENTS D J, et al. Use of caseinophosphopeptides as natural antioxidants in oil-in-water emulsions[J]. Journal of Agricultural and Food Chemistry, 2003, 51(8): 2365-2370. DOI:10.1021/jf025984l.

[5] KIOKIAS S, GORDON M H. Antioxidant properties of annatto carotenoids[J]. Food Chemistry, 2003, 83(4): 523-529. DOI:10.1016/ S0308-8146(03)00148-1.

[6] DANOWSKA-OZIEWIC M, KARPINSKA-TYMOSZCZYK M. Quality changes in selected frying fats during heating in a model system[J]. Journal of Food Lipids, 2005, 12(2): 159-168. DOI:10.1111/ j.1745-4522.2005.00014.x.

[7] 丁晓雯, 杨保刚, 张红, 等. 火锅底料熬煮过程中油脂质量变化[J]. 西南大学学报(自然科学版), 2007, 29(1): 100-102. DOI:10.3969/ j.issn.1673-9868.2007.01.021.

[8] 刘洋, 张宁, 徐晓兰, 等. SDE/GC-MS分析火锅底料的挥发性风味成分[J]. 中国食品学报, 2014, 14(2): 283-291.

[9] WANG Q, WANG R, WANG C. Effects of temperature and pressure level on lipid oxidation and physicochemical properties during chafi ng dish fried process[J]. Journal of the Federation of American Societies for Experimental Biology, 2014, 29(9): 601-606.

[10] WARAHO T, MCCLEMENT S D J, DECKER E. Mechanisms of lipid oxidation in food dispersions[J]. Trends in Food Science & Technology, 2011, 22(1): 3-13. DOI:10.1016/j.tifs.2010.11.003.

[11] GB/T 5009.37—2003 食用植物油卫生标准的分析方法[S].

[12] RACANICCI A M, DAN I B, SKIBSTED L H. Mate (Ilex paraguariensis) as a source of water extractable anti-oxidant for use in chicken meat[J]. European Food Research and Technology, 2008, 227(1): 255-260. DOI:10.1007/s00217-007-0718-5.

[13] GB/T 22223—2008 食品中总脂肪、饱和脂肪(酸)、不饱和脂肪(酸)的测定 水解提取-气相色谱法[S].

[14] GB 4789.3—2010 食品微生物学检验 大肠菌群计数[S].

[15] GB 4789.15—2010 食品微生物学检验 霉菌和酵母计数[S].

[16] LU F S H, BRUHEIM I, HAUGSGJERD B O C. Effect of temperature towards lipid oxidation and non-enzymatic browning reactions in krill oil upon storage[J]. Food Chemistry, 2014, 157(15): 398-407. DOI:10.1016/ j.foodchem.2014.02.059.

[17] SATHIVEL S, HUANG J, PRINYAWIWATKUL W. Thermal properties and applications of the Arrhenius equation for evaluating viscosity and oxidation rates of unrefi ned pollock oil[J]. Journal of Food Engineering, 2008, 84(2): 187-193. DOI:10.1016/j.jfoodeng.2007.04.027.

[18] DAS U N, FAMS M D. Long-chain polyunsaturated fatty acids in the growth and development of brain and memory[J]. Nutrition, 2003, 19(1): 62-65. DOI:10.1016/S0899-9007(02)00852-3.

[19] MA H J, LEDWARD D A, ZAMRI A I, et al. Effects of high pressure/thermal treatment on lipid oxidation in beef and chicken muscle[J]. Food Chemistry, 2007, 104(4): 1575-1579. DOI:10.1016/ j.foodchem.2007.03.006.

[20] WANG Q, ZHAO X, REN Y, et al. Effects of high pressure treatment and temperature on lipid oxidation and fatty acid composition of yak (Poephagus grunniens) body fat[J]. Meat Science, 2013, 94(4): 489-494. DOI:10.1016/j.meatsci.2013.03.006.

[21] DB 50/105—2006 火锅底料[S].

Effects of Different Processing Conditions on the Shelf Life of Hot Pot Base Seasoning

WANG Qiang

1,2, WANG Rui

2, XIONG Zhengwei

2, REN Yanrong

2, SONG Zhenwei

3

(1. Chongqing Collaborative Innovation Center for Functional Food, Chongqing University of Education, Chongqing 400067, China; 2. School of Biological and Chemical Engineering, Chongqing University of Education, Chongqing 400067, China; 3. Chongqing German Village Agricultural Product Development Limited Company, Chongqing 401336, China)

Abstract:Based on the reality of the production of hot pot base seasoning, the effects of different temperatures, pressures, and heated areas on lipid oxidation indices, fatty acid composition, microbiological quality, and shelf life were explored in our present work. The results showed that lipid hydrolysis and oxidation of hot pot base seasoning could be inhibited at low pressure ranging from 0.1 to 0.5 MPa. Lipid oxidation indices tended to decline with the increase of pressure, and the content of trans-fatty acids was reduced by 13%. Lipid oxidation was expedited signifi cantly when the pressure was higher than 100 MPa, and the shelf life of hot pot base seasoning could be reduced by 26% when compared with that under normal pressure. The overall change of UFA/SFA ratio was not obvious in the temperature range from 80 to 120 ℃, and then reduced by 13.1% (compared with that at 120 ℃) with further increasing temperature up to 140 ℃. The speed of lipid oxidation remained stable at temperatures between 160 and 180 ℃, but continuous high temperature condition could lead to increased levels of trans-fatty acids. Compared with temperature and pressure, heated area had less signifi cant infl uence on lipid oxidization, fatty acid composition and shelf life of hot pot base seasoning. The results of this study may be regarded as reference for manufacturing optimization and risk analysis of high-fat condiments like hot pot base seasoning.

Key words:hot pot oils and fats; stir-frying; oxidation; shelf life; acid value

DOI:10.7506/spkx1002-6630-201617014

中图分类号:TS201.2

文献标志码:A

文章编号:1002-6630(2016)17-0084-06

收稿日期:2015-08-12

基金项目:重庆市应用开发计划项目(cstc2014yykfA80009);重庆市教委科学技术研究项目(KJ1401418);

重庆高校创新团队建设计划资助项目(CXTDX201601040);

重庆第二师范学院科研创新团队计划项目(KYC-cxtd03-20141002)

作者简介:王强(1982—),男,副教授,博士研究生,研究方向为油脂化学、抗氧化自然资源利用与生理生化。

E-mail:wangqiang8203@163.com

引文格式: