李 斌1,王夷秀1,2,毕金峰1,2,*,周 沫2,陈芹芹2

(1.沈阳农业大学食品学院,辽宁 沈阳 110866;2.中国农业科学院农产品加工研究所 农业部农产品加工重点实验室,北京 100193)

摘 要:为了提高桑葚干燥效率及产品品质,将泡沫干燥技术应用于桑葚的干燥。本实验选择食品级单甘酯、大豆分离蛋白、羧甲基纤维素钠作为泡沫干燥的起泡剂和稳定剂,采用热风(50、60、70 ℃)和中 短波红外(50、60、70 ℃)辅助泡沫干燥制备桑葚粉。研究桑葚果浆的干燥特性,分析泡沫干燥对桑葚粉的 色泽、粒径、微观结构、花色苷保留量等指标的影响。结果表明:中短波红外70 ℃泡沫干燥桑葚粉的水分含量为0.107 g/g,水分活度为0.173,玻璃化转变温度为5.033 ℃,粒径为19.037 μm,矢车菊素-3-O-葡萄糖苷和矢车菊素-3-O-芸香糖苷保留量较高。综合考虑,中短波红外70 ℃泡沫干燥是一种适合制备高质量桑葚粉的干燥方式。

关键词:桑葚粉;泡沫干燥;红外干燥;品质

李斌, 王夷秀, 毕金峰, 等. 热风与中短波红外泡沫干燥对桑葚粉品质的影响[J]. 食品科学, 2017, 38(17): 47-52. DOI:10.7506/spkx1002-6630-201717009. http://www.spkx.net.cn

LI Bin, WANG Yixiu, BI Jinfeng, et al. Effects of hot-air and medium-short wave infrared foam drying on the quality of mulberry powder[J]. Food Science, 2017, 38(17): 47-52. (in Chinese with Engli sh abstract) DOI:10.7506/spkx1002-6630-201717009. http://www.spkx.net.cn

桑葚又名桑枣、桑果等,为多年生木本植物桑树的成熟果实[1]。桑葚属于“药食同源”水果,含有丰富的维生素、胡萝卜素、矿物质等营养成分,还含有花色苷、白藜芦醇等功能性成分,具有良好的抗氧化、抗衰老、防癌、抗病毒、抗溃疡等作用[2]。桑葚的采摘期较短,为每年的4—6月份;而且桑葚鲜果不耐贮藏,容易腐烂变质,导致桑葚原料利用率降低[3]。桑葚干制品水分活度较低,便于运输与贮藏,可以延长桑葚产品的货架期,并且提高桑葚原料利用率,进一步制成桑葚粉,可以丰富桑葚产品的种类[4]。

目前,加工企业采用的干燥方式主要有喷雾干燥、冷冻干燥、热风干燥(hot air drying,HAD)等。喷雾干燥制粉时物料温度较高,产品的营养成分、色泽和风味容易被破坏,严重时甚至产生焦糊味。冷冻干燥虽能较好地保持果蔬原料中的营养物质,但能耗高限制了其产业化推广。HAD后粉碎得到的果蔬粉营养和功能成分损失较多,产品风味较差。叶磊等[5]研究了HAD与真空冷冻干燥对桑葚果粉品质的影响,结果表明:HAD桑葚粉的总酚和花色苷保留率较低;真空冷冻干燥桑葚粉的总酚和花色苷保留率较高,但真空冷冻干燥的干燥时间长。崔素芬等[6]采用离心喷雾干燥技术制备桑葚果粉,当出风温度过高时,桑葚多糖因焦糖化而结块,颜色加深;出风温度过低,喷雾干燥不充分,粘壁现象严重,含水量高,易结块。出风温度对桑葚粉品质的影响较大。李兆路等[7]对桑椹脆果热风-变温压差膨化联合干燥工艺的研究得出:与单一HAD相比,联合干燥产品色泽鲜亮、口感酥脆、营养物质保留率高,可以缩短干燥时间。

泡沫干燥是一种新型的干燥技术,适用于热不稳定、黏性大和含糖量高的食品原材料的干燥加工[8]。泡沫干燥可以增大干燥物料的表面积,从而解决干燥速率低的问题,其原理是:泡沫是由液体薄膜形成的小气室,在泡沫干燥过程中,水分可以通过气泡的毛细管作用从果浆的内部向外部转移,这些小的气泡可以增加果浆在干燥过程中的干燥表面积,加速水分蒸发[9-10],能够解决干燥速率低的问题。Chauxtiérrez等[11]对芒果进行泡沫干燥研究,结果表明,泡沫干燥的有效水分扩散系数较高,类胡萝卜素保留量高,芒果的色泽变化小。Abbasi等[12]对樱桃进行研究,结果得出:泡沫干燥可以缩短干燥时间,并且干燥温度为65 ℃时樱桃粉具有较大的溶解度,总抗氧化能力也较高。石启龙等[13]对雪莲果进行泡沫干燥研究,结果表明,与未经起泡处理的雪莲果浆相比,起泡处 理显著增加了干燥过程中的有效水分扩散系数、降低了活化能,进而提高了果浆的干燥速率、缩短了干燥时间。然而,目前国内外对于桑葚的泡沫干燥技术鲜见报道。

本实验以速冻桑葚为原料,采用热风泡沫干燥(hot air foam drying,HAFD)与中短波红外泡沫干燥(short and medium wave infrared foam drying,SMIRFD),研究桑葚果浆的干燥特性,分析泡沫干燥对桑葚粉的色泽、粒径、微观结构、花色苷保留 量等指标的影响,旨在为干燥及制粉在桑葚加工中的应用提供参考。

1.1 材料与试剂

桑葚采自北京市大兴区安定镇御林古桑园,经液氮速冻后贮藏于-40 ℃的冷库中;矢车菊-3-O-芸香糖苷、矢车菊素-3-O-葡萄糖苷(色谱级) 美国Sigma公司;单甘酯、大豆分离蛋白、羧甲基纤维素钠(食品级)柘城县耕道贸易有限公司。

1.2 仪器与设备

DHG-9123A型电热鼓风干燥箱 上海精宏设备有限公司;中短波红外干燥机 圣泰科红外科技有限公司;Q200型差示扫描量热仪 美国TA公司;Series4TE型水分活度仪 美国AquaLab公司;电子天平 日本岛津公司;G80F20NZL-DG(W0)型微波炉 佛山市顺德区微波炉电器有限公司;KQ-500E型超声仪 昆山市超声波仪器有限公司;2489高效液相色谱仪 美国Waters公司;CM-700D分光测色仪色差计 日本美能达公司;JSM-6700F型扫描电子显微镜(scanning electron microscope,SEM) 日本电子JEOL公司;3500激光粒度仪 美国Microtrac公司;3K15型离心机 德国Sigma公司。

1.3 方法

1.3.1 桑葚果浆的制备

取速冻桑葚500 g,微波功率500 W解冻40 s,之后用粉碎机打浆3 min,得到质地均匀细腻的桑葚果浆。

1.3.2 起泡液的制备

100 mL蒸馏水溶解6 g单甘酯和3 g大豆分离蛋白作为起泡剂;随后加入10 mL质量分数0.5%的羧甲基纤维素钠溶液作为稳定剂,将起泡剂和稳定剂混合,在70 ℃水浴条件下对混合液加热30 min,期间用搅拌机不断搅拌,制得足量的起泡液备用。

1.3.3 桑葚起泡果浆的制备

把起泡液与桑葚果浆按质量比1∶2混合,将混合后的果浆用搅拌机匀速搅拌15 min。制备足量的起泡果浆用于热风及中短波红外干燥实验。

1.3.4 桑葚果浆及桑葚起泡果浆的干燥

将起泡果浆30 g(初始湿基水分含量为0.890 g/g)均匀平铺于干燥板上,厚度为5 mm,干燥面积为144 cm2,分别采用HAFD(50、60、70 ℃)和SMIRFD(50、60、70 ℃)进行干燥,以30 g未添加起泡剂和稳定剂的桑葚果浆(初始湿基水分含量0.880 g/g)作对比,干燥条件为HAD(70 ℃)。干燥至30 min水分质量变化小于0.01 g即为干燥终点[14],记录干燥时间,干燥后样品用样品粉碎机粉碎,粉碎时间为3 min,之后进行终点水分含量、水分活度(aw)、玻璃化转变温度(Tg)、色泽、粒径、花色苷含量的测定及SEM的观察。

1.3.5 水分含量相关指标的测定

1.3.5.1 水分含量的测定

参考GB 5009.3—2010《食品中水分的测定》[15]中的直接干燥法。物料水分含量以湿基(wet basis,w.b.)水分含量表示。重复测定3 次。

1.3.5.2 干基水分含量的计算干基水分含量的计算公式如式(1)所示。

式中:Mt为试样t时刻干基水分含量/(g/g);mt为t时刻试样质量/g;m0为试样绝干质量/g。

1.3.5.3 水分比的计算

水分比(moisture ratio,MR)的计算公式如式(2)所示。

式中:MR为试样t时刻水分比;Mt为t时刻干基水分含量/(g/g);M0为初始干基水分含量/(g/g);Me为平衡干基水分含量/(g/g)。

1.3.5.4 干燥速率的计算干燥速率(drying rate,DR)的计算如式(3)所示。

式中:S为干燥初始桑葚果浆的面积/m2;m0为干燥初始桑葚果浆的质量/g;t1、t2为干燥时间/s;Mt1、Mt2为干燥过程中t1和t2时刻桑葚果浆的干基含水率。

1.3.5.5 水分活度的测定

利用Series4TE水分活度仪进行水分活度(aw)测定,将样品平铺于测试盒底部,放置于测定室,使用仪器对样品进行扫描测定,稳定后读数。重复测定3 次。

1.3.5.6 玻璃化转变温度的测定

玻璃化转变温度(glass transition temperature,Tg)通过差示扫描量热(differential scanning calorimetry,DSC)仪进行测定。参照Xu Congcong等[16]方法进行适当修改,使用蒸馏水(熔点0 ℃,焓变ΔHm=333.88 J/g)和铟(熔点156.60 ℃,焓变ΔHm=28.45 J/g)对仪器熔融焓ΔHm进行校正,扫描过程中,通入N2作为净化气体,以避免样品周围的水冷凝。实验中将样品(5~8 mg)密封于铝盘中待测,以未放样品的铝盘作参照。对不同温度条件过程中选取的桑葚粉进行Tg测定,样品从室温(30 ℃)以20 ℃/min的速率降到-70 ℃,平衡5min后,再以20 ℃/min的速率升至80 ℃,利用DSC自带TA分析软件得到玻璃化转变初始点、中间点及终点,以玻璃化转变中间点作为Tg。每个过程测定3 次。

1.3.6 色泽的测定

使用色差仪测定干燥后桑葚粉的颜色变化,以桑葚果浆作为对照。色差计算公式如式(4)所示。

式中:∆L、∆a、∆b分别为不同干燥方法的桑葚粉L值与桑葚果浆L值的差、桑葚粉a值与桑葚果浆a值的差、桑葚粉b值与桑葚果浆b值的差。重复测定3 次。

1.3.7 粒径的测定

粒径通过激光粒度分析仪进行测定。重复测定3 次。

1.3.8 SEM观察

SEM对桑葚粉进行观察,对干燥后的桑葚样品用研磨仪粉碎,粉碎时间为180 s。随后将研磨后的桑葚粉贴于样品台上,喷金后采用SEM观察,放大100 倍,并进行图谱采集。重复测定3 次。

1.3.9 花色苷含量的测定

采用高效液相色谱法测定桑葚粉的花色苷含量。参考da Silva等[17]的方法,并适当修改。取0.5 g桑葚粉置于带盖试管中,加入5 mL提取液(0.1%的HCl的无水甲醇溶液),4 ℃条件下静置1 240 min后,11 000 r/min离心10 min,得到的上清液经真空旋转浓缩(温度低于30 ℃),去除提取液,残留物用5%的甲酸溶液溶解,定容至5 mL,过0.45 μm的滤膜后测定。色谱条件:ZORBAX Eclipse XDB-C18色谱柱(4.6 mm×150 nm,5 μm),流动相A为甲醇,流动相B为5%甲酸溶液,梯度洗脱条件为:0~5 min,流动相A为20%;5~15 min,流动相A为23%;15~16 min,流动相A为80%;16~20 min,流动相A为80%;20~21 min,流动相A为20%;20~25 min,流动相A为20%;流速为1 mL/min,柱温为30 ℃,进样量为10 μL,检测波长为520 nm,时间为25 min。混合标准品为矢车菊素-3-O-葡萄糖苷(cyanidin-3-O-glucoside,C-3-G)、矢车菊素-3-O-芸香糖苷(cyanidin-3-O-Rutinoside,C-3-R)。重复测定3 次。其中,C-3-G的标准曲线方程为y=19 808x+35 559,式中y为峰面积,x为C-3-G的质量浓度,在0.5~50.0 μg/mL范围内,相关系数为0.999 5;C-3-R的标准曲线方程为y=29 338x+40 258,式中y为峰面积,x为C-3-R的质量浓度,在0.5~50.0 μg/mL的质量浓度范围内,相关系数为0.999。计算出桑葚粉及桑葚果浆的C-3-G(干基)和C-3-R(干基)的含量,结果以桑葚粉与桑葚果浆的C-3-G(干基)的比值和桑葚粉与桑葚果浆的C-3-R(干基)的比值表示。

1.4 统计分析

使用SPSS 21.0和Excel 2016软件进行LSD和Duncan分析。

2.1 不同干燥方式和干燥温度对桑葚干燥特性的影响

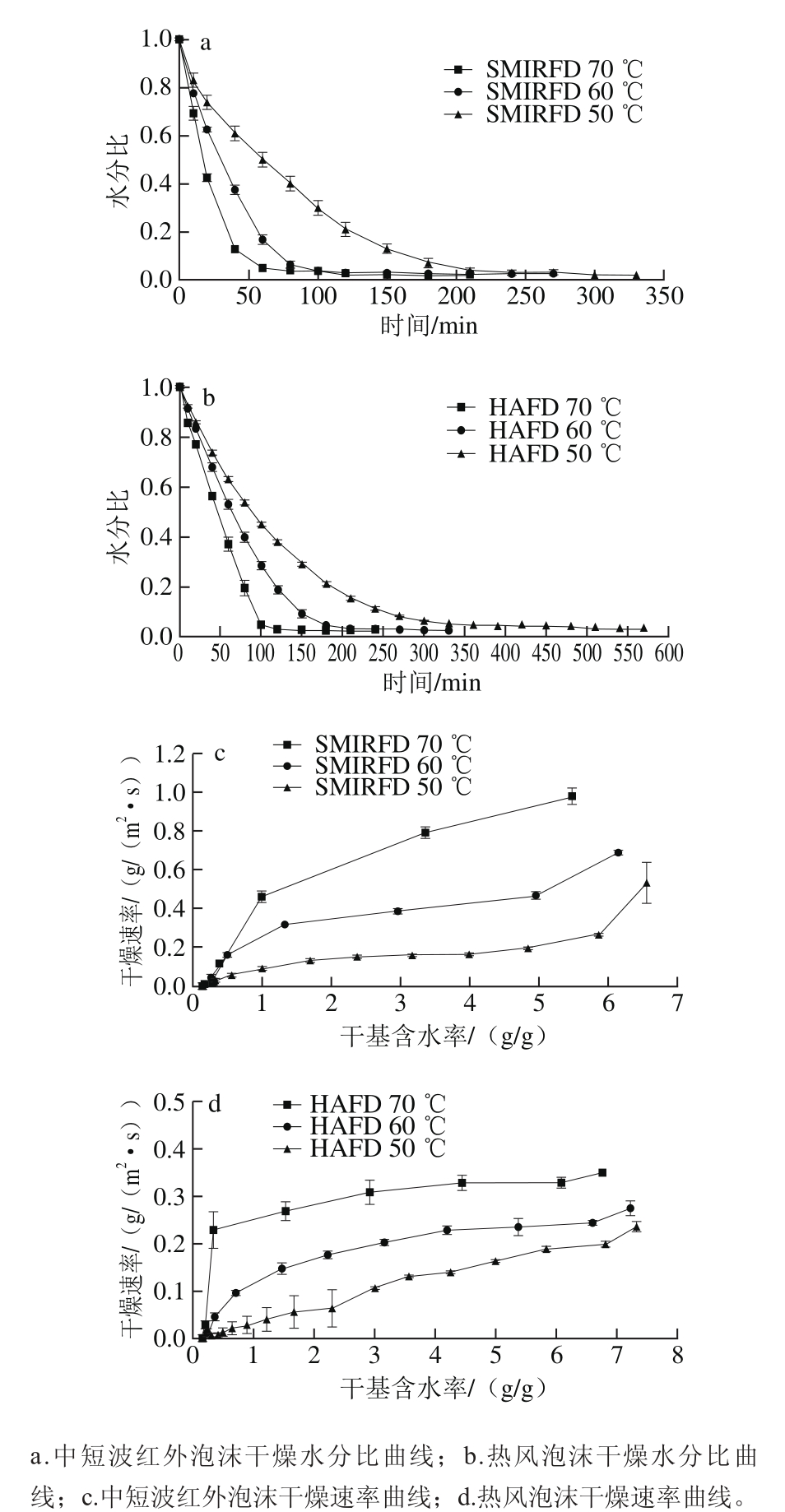

不同干燥方式和干燥温度对桑葚干燥过程中的水分含量和干燥速率都有显著影响,如图1所示。随着干燥时间延长,桑葚含水率降低;干燥温度越高,水分散失越快,干燥速率越大,干燥时间越短,这与司旭等[18]研究的干燥方式对树莓干燥特性、品质和微观结构的影响结果一致。桑葚果浆的泡沫干燥过程主要为降速阶段,说明桑葚干燥过程中,桑葚水分扩散占主导因素,直接控制桑葚干燥速率变化,这与猕猴桃、荔枝等物料的干燥特性一致[19-20]。温度越高,分子运动越快,物料表面的热空气对流加快,物料内体积热增加,加速水分子运动,导致水分扩散速率加快[21]。由图1a、b可以看出,SMIRFD与HAFD相比达到干燥终点的时间短,图1c、d可以看出,SMIRFD与HAFD干燥相比,干燥速率大。桑葚果浆的水分子吸收中短波红外辐射的红外线,产生共振,使水分子运动加速,有利于水分的快速蒸发,所以与HAD相比,中短波红外干燥速率大,干燥时间短[22]。

图 1 不同干燥方式及温度的桑葚干燥特性曲线

Fig. 1 Effects of different drying temperatures on drying characteristics of mulberry

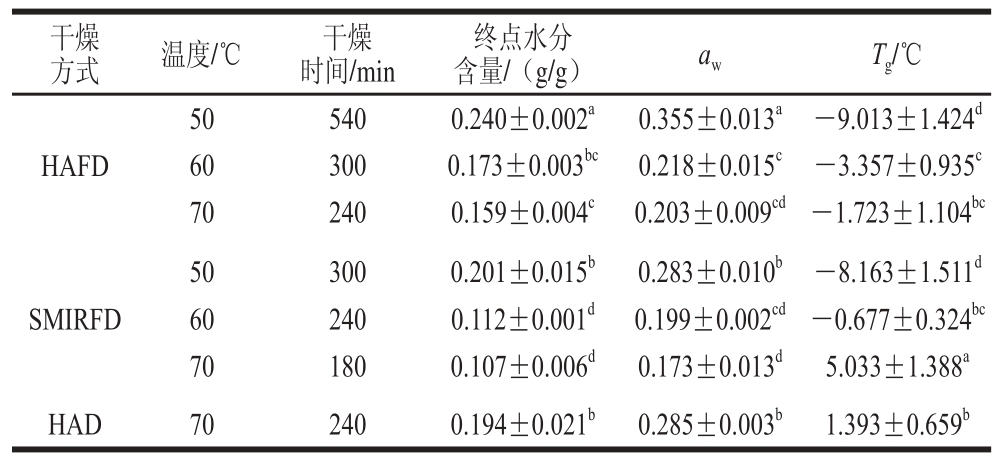

2.2 桑葚粉的基本性质

表 1 桑葚粉的基本性质

Table 1 Basic properties of mulberry powder

注:同列肩标小写字母不同表示差异显著(P<0.05)。下同。

表1列举了HAD、HAFD和SMIRFD的桑葚粉的基本性质,其中终点水分含量、aw和Tg是影响桑葚粉稳定性的重要指标[23]。与HAD 70 ℃相比,HAFD 70 ℃的终点水分含量和aw显著降低(P<0.05)。在相同的泡沫干燥温度条件下,SMIRFD与HAFD相比,干燥时间短、终点水分含量及aw较低、Tg值较高。在相同的泡沫干燥方式下,干燥温度越高,干燥时间越短,终点水分含量及aw越低、Tg越高。SMIRFD 70 ℃的干燥时间最短,为180 min,终点水分含量及aw最低,分别为0.107 g/g及 0.173;其所得产品的Tg最高,为5.033 ℃。添加起泡剂和稳定剂后,桑葚果浆的水分可以通过气泡的毛细管作用从果浆的内部向外部转移,使桑葚果浆的内部水分充分转移至表面[9-10],所以与传统干燥方式相比,相同的干燥时间,泡沫干燥的桑葚粉的终点水分含量较低。

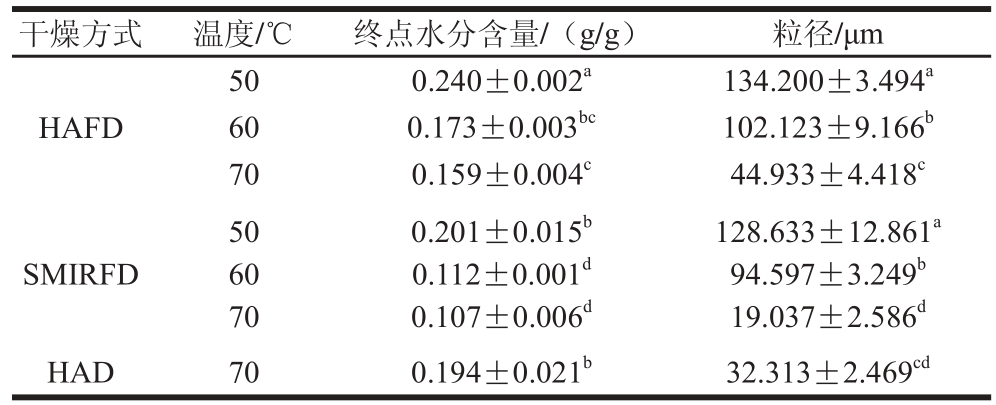

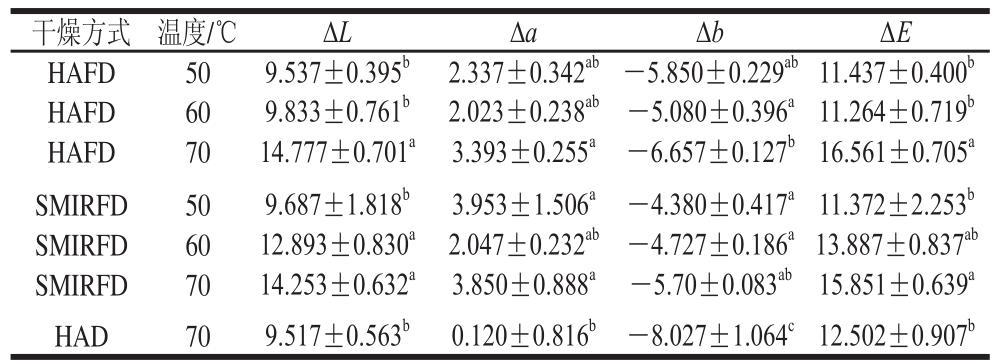

2.3 不同干燥方式及干燥温度对桑葚粉粒径的影响

表 2 不同干燥方式对桑葚粉粒径的影响

Table 2 Effect of different drying methods on particle size of mulberry powder

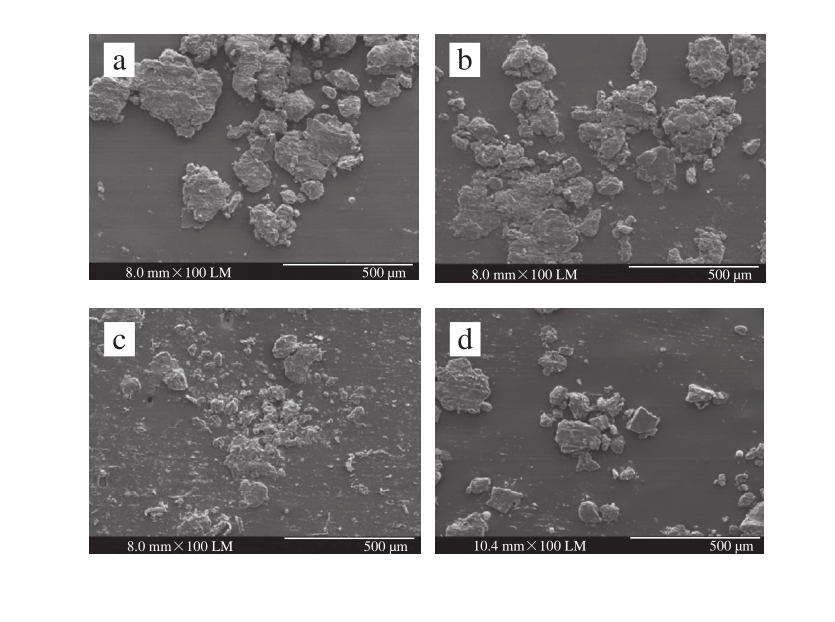

图 2 不同干燥方式和干燥温度条件下桑葚粉的SEM图

Fig. 2 Scanning electron micrographs of mulberry powders produced by different drying methods at different temperatures

由表2可以看出,HAD 70 ℃桑葚粉与SMIRFD 70 ℃及HAFD 70 ℃桑葚粉的粒径无显著差异(P>0.05),可能是因为起泡剂和稳定剂分布在桑葚粉外部,使桑葚粉的粒径增加,但因为添加起泡剂和稳定剂的桑葚粉水分含量较低、较易粉碎,所以三者粒径无显著差异。相同的泡沫干燥方式下,干燥温度越高,终点湿基水分含量越低,桑葚粉的粒径越小;同样干燥温度条件下,SMIRFD桑葚粉的湿基水分含量及粒径均低于HAFD的桑葚粉。HAFD 50 ℃的桑葚粉粒径最大,为134.200 μm,SMIRFD 70 ℃的桑葚粉粒径最小,为19.037 μm,不同泡沫干燥方式和温度条件下,桑葚粉的粒径存在显著差异(P<0.05)。可能因为在相同粉碎时间下,桑葚粉的终点湿基水分含量越低,粉碎越容易,桑葚粉的粒径越小。由图2可以看出,桑葚干燥样品经过粉碎后会形成粒径较小的桑葚粉,但在研磨过程中会形成形状、大小不均匀的桑葚粉[24]。

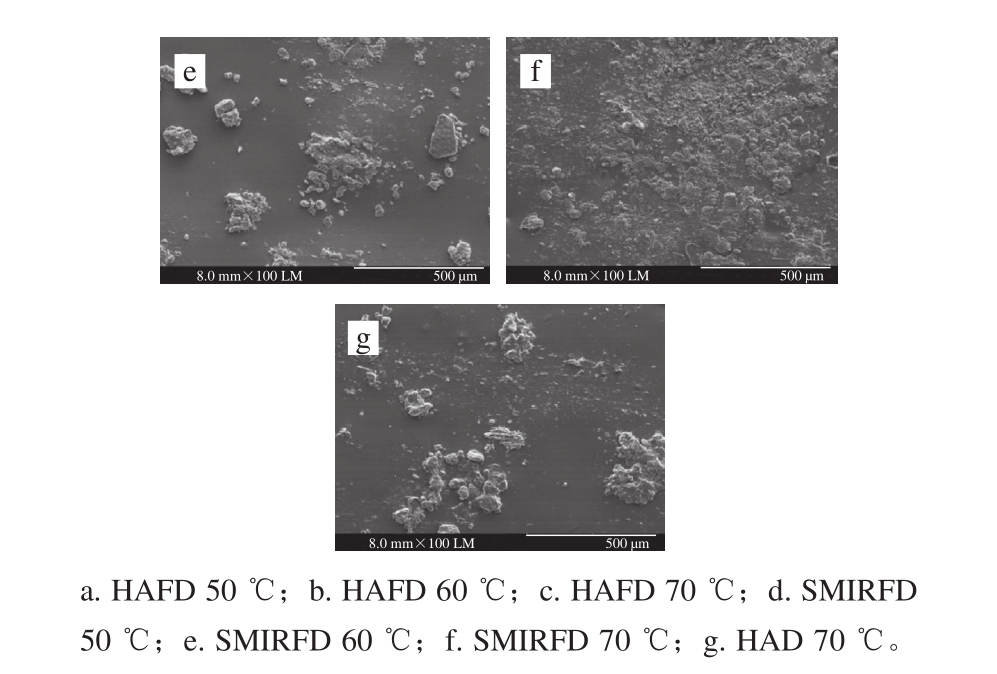

2.4 不同干燥方式和温度对桑葚粉花色苷保留量的影响

表 3 不同干燥方式和温度对桑葚粉花色苷保留量的影响

Table 3 Effect of different drying methods and drying temperatures on anthocyanin retention in mulberry powder

花色苷是桑葚中的重要功效成分,有抗氧化、抗炎、抗癌、减少心血管疾病发病率、预防糖尿病、抑制脂质过氧化、保护视力等功效[25-26];花色苷在加工中很不稳定,易受光、温度、pH值、氧、酶等影响而发生降解[27]。Kadam等[28]对 番茄泡沫干燥的研究得出:起泡剂和稳定剂对桑葚粉有包埋作用,可以减少番茄干燥过程中的营养物质的损失。因此,本研究中对桑葚C-3-G、C-3-R的保留量的测定结果如表3所示,SMIRFD 50、60、70 ℃桑葚粉的C-3-G保留量相应高于HAFD 50、60、70 ℃桑葚粉;桑葚粉C-3-R的保留量与C-3-G有相同的趋势。因为在相同的干燥温度条件下,SMIRFD桑葚粉的干燥时间短于HAFD,花色苷是热敏性物质,受热时间越短,桑葚粉的花色苷保留量越高[29]。SMIRFD 60、70 ℃桑葚粉的C-3-G及C-3-R保留量较高,并且与HAD 70 ℃无显著差异(P>0.05)。一方面,由于泡沫干燥的桑葚果浆水分高于未加起泡剂和稳定剂的桑葚果浆,花色苷是水溶性物质,造成细胞内花色苷的溶出,促进了花色苷的损失;另一方面,添加的起泡剂和稳定剂对桑葚粉起到包埋作用,抑制了花色苷的降解[30]。因此其花色苷的保留量无显著差异。

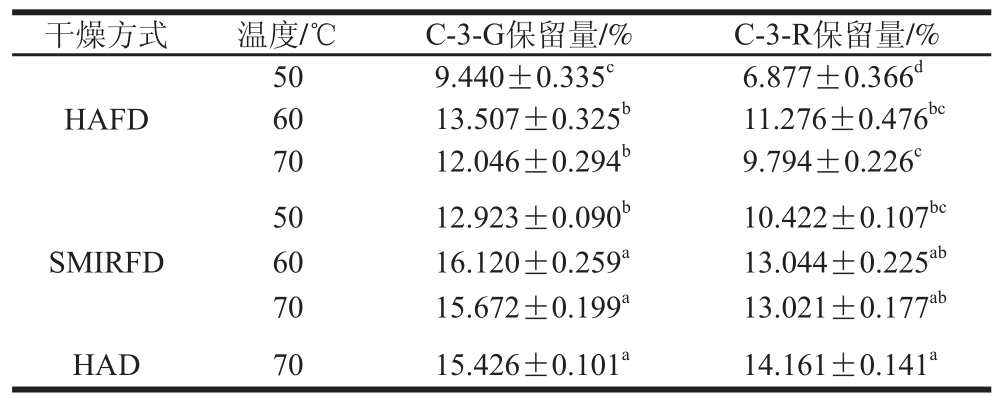

2.5 不同干燥方式和温度对桑葚色泽变化的影响

表 4 不同干燥方式和温度对桑葚色泽的影响

Table 4 Effect of different drying methods and drying temperatures on color of mulberry powder

果蔬加工过程中物料的色泽会发生变化[31],不同干燥方式及干燥温度对桑葚色泽的影响结果见表4。桑葚果浆经不同方式干燥后,色泽变化明显,不同干燥方法的色泽变化存在显著差异。由表4可以看出,桑葚果浆的干燥温度越高,∆L、∆b、∆E绝对值越大,这可能是因为随着温度的升高,热敏物质花色苷发生了降解,花色苷是一类天然色素,可以使果蔬着色,花色苷含量减少,桑葚的色泽发生变化。粉末粒径的大小也会影响桑葚粉的色泽,温度越高,桑葚粉的水分越小,粉碎越容易,粉碎后的粒径越小,桑葚粉的色泽变化越明显,这与周禹含等[33]研究的超微粉碎对枣粉品质的影响结果相一致。

本实验研究了泡沫干燥对桑葚粉品质的影响。结果表明:泡沫干燥有助于桑葚果浆水分的散失,提高干燥速率和Tg,降低终点水分及aw,增加花色苷保留量高。其中,SMIRFD 70 ℃的干燥时间为180 min,干燥速率最快,桑葚粉的水分含量和aw最低,分别为0.107 g/g、0.173,Tg最高为5.033 ℃、粒径为19.037 μm、C-3-G和C-3-R保留量较高。因此,SMIRFD 70 ℃是一种适合制备桑葚粉的干燥方式。

参考文献:

[1] HUANG H P, OU T T, WANG C J. Mulberry (Sang Shèn Zǐ) and its bioactive compounds, the chemoprev ention effects and molecular mechanisms in vitro and in vivo[J]. Journal of Traditional and Complementary Medicine, 2013, 3(1): 7-15. DOI:10.4103/2225-4110.106535.

[2] 伍娟霞, 董文宾, 黄科, 等. 桑椹的营养成分及在食品加工中的应用[J].食品科技, 2013, 38(12): 68-71.

[3] ERCISLI S, ORHAN E. Chemical composition of white (Morus alba), red (Morus rubra) and black (Morus nigra) mulberry fruits[J]. Food Chemistry, 2007, 103(4): 1380-1384. DOI:10.1016/ j.foodchem.2006.10.054.

[4] 李兆路. 桑椹联合干燥及制粉关键技术研究[D]. 北京: 中国农业科学院, 2015: 6.

[5] 叶磊, 郜海燕, 周拥军, 等. 热风干燥与真空冷冻干燥对桑葚果粉品质的影响比较[J]. 食品与发酵工业, 2014, 40(2): 155-159. DOI:10.13995/j.cnki.11-1802/ts.2014.02.042.

[6] 崔素芬, 廖芬, 何全光, 等. 采用离心喷雾干燥技术制备桑葚果粉[J].食品与发酵工业, 2012, 38(11): 73-78.

[7] 李兆路, 陈芹芹, 毕金峰, 等. 桑椹脆果热 风-变温压差膨化联合干燥工艺[J]. 中国食品学报, 2016, 16(2): 173-180. DOI:10.16429/j.1009-7848.2016.02.025.

[8] 郑先哲, 刘成海, 周贺, 等. 黑加仑果浆微波辅助泡沫干燥特性[J]. 农业工程学报, 2009, 25(8): 2 88-293. DOI:10.3969/ j.issn.1002-6819.2009.08.051.

[9] RAJKUMAR P, KAILLAPPAN R, VISWANATHAN R, et al. Drying characteristics of foamed alphonso mango pulp in a continuous type foam mat dryer[J]. Journal of Food Engineering, 2007, 79(4): 1452-1459.

[10] THUWAPANICHAYANAN R, PRACHAYAWARKOM S, SOPONRONNARIT S. Drying characteristics and quality of banana foam mat[J]. Journal of Food Engineering, 2008, 86(4): 573-583.

[11] CHAUXGUTIÉRREZ A M, SANTOS A B, GRANDARESTREPO D M, et al. Foam mat drying of mango: effect of processing parameters on the drying kinetic and product quality[J]. Drying Technology an International Journal, 2016, 35(5): 631-641. DOI:10.1080/07373937.2 016.1201486.

[12] ABBASI E, AZIZPOUR M. Evaluation of physicochemical properties of foam mat dried sour cherry powder[J]. LWT-Food Science and Technology, 2015, 68: 105-110.

[13] 石启龙, 赵亚, 潘王盈. 雪莲果浆的真空泡沫干燥特性及数学模型[J]. 现代食品科技, 2014, 30(6): 131-139. DOI:10.13982/ j.mfst.1673-9078.2014.06.032.

[14] 曾目成, 毕金峰, 陈芹芹, 等. 渗透-中短波红外联合干燥对猕猴桃切片干燥特性及动力学模型的影响[J]. 中国食品学报, 2014, 14(10): 8 3-91. DOI:10.16429/j.1009-7848.2014.10.020.

[15] 国家标准化管理委员会. 食品中水分的测定: GB 5009.3—2010[S].北京: 中国标准出版社, 2010: 1-6.

[16] XU Congcong, LI Yunfe, YU Huaning. Effect of far-infrared drying on the water state and glass transition temperature in carrots[J]. Journal of Food Engineering, 2014, 136: 42-47.

[17] DA SILVA F L, ESCRIBANO-BAILÓN M T, ALONSO J J P, et al. Anthocyanin pigments in strawberry[J]. LWT-Food Science and Technology, 2007, 40(2): 374-382. DOI:10.1016/j.lwt.2005.09.018.

[18] 司旭, 陈芹芹, 毕金峰, 等. 干燥方式对树莓干燥特性、品质和微观结构的影响[J]. 中国食品学报, 2016, 16(10): 130-138. DOI:10.16429/j.1009-7848.2016.10.018.

[19] 曾目成, 毕金峰, 陈芹芹, 等. 猕猴桃切片中短波红外干燥特性及动力学模型[J]. 现代食品科技, 2014, 30(1): 153-159; 199. DOI:10.13982/j.mfst.1673-9078.2014.01.008.

[20] 关志强, 王秀芝, 李敏, 等. 荔枝果肉热风干燥薄层 模型[J]. 农业机械学报, 2012, 43(2): 151-158; 191.

[21] THUWAPANICHAYANAN R, PRACHAYAWARAKOM S, SOPONRONNARIT S. Heat and moisture transport behavior and quality of chopped garlic undergoing different drying methods[J]. Journal of Food Engineering, 2014, 136: 34-41.

[22] 高云. 中短波红外辐射技术在工业加热中的运用[C]// 第十三届全国红外加热暨红外医学发展研讨会论文及论文摘要集. 武汉: 中国光学学会, 2011: 48-52.

[23] 毕延娣. 枣粉动态吸湿机制与微生物特性研究[D]. 辽宁: 沈阳农业大学, 2016: 5.

[24] CHEN Guangjin, WANG Lisha, ZHANG Fusheng, et al. Effect of superfine grinding on physicochemical properties of mulberry leaf powder[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(24): 307-314. DOI:10.11975/ j.issn.1002-6819.2015.24.046.

[25] LIANG Linghong, WU Xiangyang, ZHAO Ting, et al. In vitro bioaccessibility and antioxidant activity of anthocyanins from mulberry (Morus atropurpurea Roxb.) following simulated gastrointestinal digestion[J]. Food Research International, 2012, 46(1): 76-82. DOI:10.1016/j.foodres.2011.11.024.

[26] CHEN Peini, CHU Shuchen, CHIOU Huiling, et al. Mulberry anthocyanins, cyanidin 3-rutinoside and cyanidin 3-glucoside, exhibited an inhibitory effect on the migration and invasion of a human lung cancer cell line[J]. Cancer Letters, 2006, 235(2): 248-259. DOI:10.1016/j.canlet.2005.04.033.

[27] WOJDYŁO A, FIGIEL A, OSZMIAŃSKI J. Effect of drying methods with the application of vacuum microwaves on the bioactive compounds, color, and antioxidant activity of strawberry fruits[J]. Journal of Agricultural and Food Chemistry, 2009, 57(4): 1337-1343.

[28] KADAM D M, WILSON R A, KAUR S, et al. Infi uence of foam mat drying on quality of tomato powder[J]. Internatio nal Journal of Food Properties, 2012, 15(1): 211-220. DOI:10.1080/10942911003763701.

[29] 李兆路, 陈芹芹, 毕金峰, 等. 超微粉碎技术对桑椹果粉理化特性的影响[J]. 食品科技, 2014, 39(12): 101-106. DOI:10.13684/j.cnki. spkj.2014.12.022.

[30] SRAMEK M, SCHWEIGGERT R M, VAN KAMPEN A, et al. Preparation of high-grade powders from tomato paste usin g a vacuum foam drying method[J]. Journal of Food Science, 2015, 80(8): 1755-1762.

[31] 黄晓杰, 田雪瑛, 郭彦玲, 等. 桑葚果浆中花色苷及其色泽的热降解动力学[J]. 食品与发酵工业, 2014, 40(5): 77-81.

[32] 李兆路, 陈芹芹, 毕金峰, 等. 桑椹对流-红外联合干燥特性及品质变化研究[J]. 现代食品科技, 2015, 31(1): 166-172. DOI:10.13684/ j.cnki.spkj.2014.12.022.

[33] 周禹含, 毕金峰, 陈芹芹, 等. 超微粉碎对枣粉品质的影响[J]. 食品与发酵工业, 2013, 39(10): 91-96. DOI:10.13995/j.cnki.11-1802/ ts.2013.10.031.

Effects of Hot-Air and Medium-Short Wave Infrared Foam Drying on the Quality of Mulberry Powder

LI Bin1, WANG Yixiu1,2, BI Jinfeng1,2,*, ZHOU Mo2, CHEN Qinqin2

(1. College of Food Science, Shenyang Agricultural University, Shenyang 110866, China; 2. Key Laboratory of Agro-Products Processing, Ministry of Agriculture, Institute of Food Science and Technology, Chinese Academy of Agricultural Sciences, Beijing 100193, China)

Abstract:In order to prepare high quality mulberry powder, foam drying technology was applied to mulberry drying. Food-grade monoglyceride, soy protein isolate and sodium carboxymethyl cellulose were used as foaming agent and stabilizer for foam drying in this study. Mulberry powder was produced by using hot air foam drying (HAFD, 50, 60 and 70 ℃) in comparison with short-medium wave infrared foam drying (SMIRFD, 50, 60 and 70 ℃). The moisture content, water activity (aw), glass transition temperature (Tg) and particle size of mulberry powder produced by SMIRFD at 70 ℃ were 0.107 g/g, 0.173, 5.033 ℃, and 19. 037 μm, respectively. The product showed higher retention of cyanidin-3-O-glucoside (C-3-G) and cyanidin-3-O-rutinoside (C-3-R). In summary, SMIRFD at 70 ℃ was a suitable drying method for the production of high-quality mulberry powder.

Key words:mulberry powders; foam drying; infrared drying; quality

DOI:10.7506/spkx1002-6630-201717009

中图分类号:TS255.36

文献标志码:A

文章编号:1002-6630(2017)17-0047-06引文格式:

收稿日期:2017-01-07

基金项目:“十三五”国家重点研发计划重点专项(2016YFD0400700)

作者简介:李斌(1979—),男,副教授,博士,研究方向为浆果深加工及功能性成分。E-mail:libinsyau@163.com *通信作者:毕金峰(1970—),男,研究员,博士,研究方向为果蔬加工特性、品质评价与过程控制技术。

E-mail:bijinfeng2010@163.com