邹晓霜,李佳妮,姜 楠,江连洲,李 杨,隋晓楠,齐宝坤,王中江*

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

摘 要:开发豆腐的新型冷冻干燥工艺,并利用响应面优化法确定豆腐最优冷冻干燥工艺:物料厚度9.00 mm、预冻降温速率0.70 ℃/m in、冷阱温度-48.7 ℃、真空度70 Pa、加热板温度51.9 ℃。此条件下,冷冻干燥豆腐复水比高达9.42,质量为0.073 1 g,该工艺优化结果可为豆腐及相关制品冷冻干燥产业化提供理论支撑。

关键词:豆腐;真空冷冻干燥;复水比;冷冻干燥质量;响应面分析

豆腐是我国以及越南、日本等国家常见食材,近年来也逐渐被西方国家接受,年销售量大有提升[1],有“植物肉”的美誉。因其富含蛋白质与氨基酸等高营养物质,同时含有Ca、Fe、Zn、胆碱磷酯及维生素等微量元素而成为优质的谷物补充食品。豆腐中无胆固醇等物质,故成为高血压、高血脂患者的优选菜肴[2],也是老少皆宜的食疗佳品。但豆腐中含大量蛋白质,因而易腐败变质,市场贩卖的板豆腐比成盒包装的豆腐更容易被污染,货架期短而不便贮藏,同时因运输与销售等因素的制约,限制了豆腐及豆制品生产加工行业的发展。

真空冷冻干燥技术为一种物质干燥的常用手段,即先降温预冻富含大量水分的生物活性物质,随后在真空条件下适当提高温度使固态分子直接升华为水汽被抽出[3],最终干燥物会呈现出疏松多孔状、体积略微缩小[4],由于真空干燥技术操作全程处于低温真空条件,因而使得食品色泽、香气、味道、形态都被很好地保留,并在最大限度保存了干燥物中蛋白、硫胺素、核黄素等营养成分,且冷冻干燥后复水性极佳[5]。真空冷冻干燥能除掉90%以上水分,冷冻干燥物质得以长期储存,利用真空、充氮技术包装冷冻干燥食品,可实现约2 a不腐坏变质[6]。该技术已广应用于食品[7-8]、药品、生物工程等领域。

真空冷冻干燥技术是伴随真空、制冷与电子等技术的发展而迅速兴起的一项多学科综合应用技术[9],该技术已应用于食品深加工领域,但在豆腐中的应用鲜有报道。若对豆腐进行真空冷冻干燥处理,同样可延长有限保存期,而且便于复水,食用方便,可用于烹饪佳肴的主辅料,也是野外作业等活动的方便副食品,保鲜期长,便干运输和贮存。前人实验结果表明[10],市售豆腐进行冷冻干燥处理、复水后食用口感欠佳。为此,本研究以填充豆腐为原料,优化冷冻干燥豆腐加工过程中各工艺参数,为生产方便冷冻干燥豆腐及真空冷冻干燥技术在豆腐加工领域的应用及产业化发展提供借鉴。

1.1 材料与试剂

豆腐 自制;大豆 东北农业大学大豆研究所;硅氧烷树脂制剂“KM-72F” 信越化学工业株式会社;蜡质玉米淀粉 市售;高麦芽糖浆 日本食品加工株式会社;硫酸钙(石膏) 百灵威科技有限公司。

1.2 仪器与设备

JJ-2组织捣碎机 常州丹瑞实验仪器设备有限公司;AR2008数字阿贝折光仪 德国Kruess公司;FD-5型真空冷冻干燥机 北京博医康技术公司;DW-40L92型医用低温保存箱 青岛海尔特种电器有限公司;FA1204B电子分析天平 上海精科天美贸易有限公司;PWS4205直流稳压电源 泰克科技中国有限公司;FLUKE 179C数字万用表 上海广信友达实业有限公司;K型热电偶温度表 上海自动化仪表股份有限公司;冷冻干燥终点视觉指示剂 北京海博飞科技有限公司。

1.3 方法

1.3.1 豆腐制作工艺

采用我国传统豆腐生产工艺制备的豆腐经真空冷冻干燥后复水效果虽好,但组织结构立体形态消失,食用口感也缺少了原物料的细腻感。即使用最有效的冷冻干燥技术加工也不能恢复其原有口感[10]。因而,为制备理想的真空冷冻干燥豆腐,需完善欲冷冻干燥豆腐的生产配方。

将优选高蛋白大豆于水中浸泡后磨碎得到豆汁,过滤分离出豆乳。向过滤后豆乳中加入含30%硅氧烷树脂的硅氧烷树脂制剂消除泡沫,随后置于97 ℃煮沸10 m in。将豆乳中可溶性固形物的含量调整到8°Brix后冷却至70 ℃。向冷却豆乳中相继添加入0.67 g/100 m L淀粉、1.20 g/100 m L高麦芽糖浆及2.93 g/100 m L水制备豆乳混合液。继而分别加入0.62 g/100 m L硫酸钙(凝固剂)及4.16 g/100 m L水制备豆乳凝固液。将豆乳凝固液置于填充用托盘内,采用蒸汽法加热至80 ℃,恒温条件下维持15 m in,进而使豆乳凝固液凝固,得到新配方豆腐。再把豆腐降温冷却至约5 ℃,切割成块,进行预冻,待豆腐内水分全部冻结后,进行真空冷冻干燥,最终得到冷冻干燥豆腐[11]。

1.3.2 豆腐共晶点、共熔点温度测定

为达到理想的豆腐冷冻干燥效果,本研究采用电阻法确定豆腐的共晶点与共熔点[12],以控制冷冻干燥中预冻及升华过程。

1.3.3 单因素试验

影响物料冷冻干燥工艺的因素主要包括物料块形大小、物料厚度、预冻温度及降温速率、真空度、冷阱温度与加热板温度等[13]。本研究筛除了不可控因素,选择了其中对冷冻干燥效果影响较显著的5 个因素,即物料厚度、预冻降温速率、冷阱温度、干燥室真空度、加热板温度为自变量,优化豆腐冷冻干燥工艺。

1.3.3.1 物料厚度的影响

将豆腐按照长×宽×高分别为12 mm×12 mm× 1 2 m m、1 2 m m×1 2 m m×10 m m、12 m m× 1 2 m m×8 m m、1 2 m m×1 2 m m×6 m m、12 mm×12 mm×4 mm的尺寸进行切割,以0.6 ℃/m in速率快速降温将豆腐样品冷冻到-40 ℃,送至真空室进行干燥,真空室内部绝对压力65 Pa、加热板温度50 ℃、冷阱温度-50 ℃进行冷冻干燥,探究豆腐样品厚度对冷冻干燥后豆腐复水比及质量的影响。

1.3.3.2 预冻降温速率的影响

将厚度为8 mm的豆腐降温至-40 ℃进行预冻,分别以1.0、0.8、0.6、0.4、0.2 ℃/m in的速率进行降温,预冻后置于干燥室内干燥,真空室绝对压力65 Pa、加热板温度50 ℃、冷阱温度-50 ℃,探究预冻降温速率对冷冻干燥后豆腐复水比及质量的影响。

1.3.3.3 冷阱温度的影响

将厚度为8 mm的豆腐以0.6 ℃/m in的降温速率快速冷冻至-40 ℃,随后置入真空室干燥,真空室绝对压力65 Pa,加热板温度50 ℃,冷阱温度分别设置为-60、-55、-50、-45、-40 ℃,探究冷阱温度对冷冻干燥后豆腐复水比及质量的影响。

1.3.3.4 干燥室真空度的影响

将厚度8 mm的豆腐以0.6 ℃/m in的降温速率快速冷冻至-40 ℃,送至真空室进行干燥,加热板温度50 ℃、冷阱温度-50 ℃,真空度分别设置为45、55、65、75、85 Pa,探究真空度对冷冻干燥后豆腐复水比及质量的影响。

1.3.3.5 加热板温度的影响

将厚度8 mm的豆腐以0.6 ℃/m in的降温速率快速冷冻至-40 ℃后置于真空室,冷阱温度-50 ℃、真空度65 Pa,加热板温度分别设置为40、45、50、55 ℃及60 ℃,探究加热板温度对冷冻干燥后豆腐的复水比及豆腐质量的影响。

1.3.4 豆腐干燥后品质指标的测定

1.3.4.1 复水比

冷冻干燥后的豆腐置于95 ℃热水中进行复水,浸泡时长5 m in,随后取出并沥除豆腐表面多余水分,每组进行平行实验3 次,计算复水比[14-15]。复水比计算参照下式:

式中:R为复水比;M复为复水后豆腐质量;M干为冷冻干燥后豆腐质量。

1.3.4.2 冷冻干燥后豆腐质量

将不同条件制备的冷冻干燥豆腐进行称质量比较。

1.3.5 响应面法优化冷冻干燥豆腐工艺

在单因素试验的基础上,选定物料厚度、预冻降温速率、冷阱温度、真空度、加热板温度为自变量,以冷冻干燥豆腐的复水比为响应值,以中心组合试验设计原理,应用Design-Expert 8.0.5b软件设计响应面进行分析与优化试验,确定真空冷冻干燥豆腐最佳制备工艺。试验因素及水平见表1。

表1 响应面试验因素及水平

Tab le 1 Facto rs and levels used in response su rface analysis

1.4 数据分析

每组实验重复测量3 次,数据均为 ±s,其中数据使用Sigm a Plo t 12.5软件绘制趋势曲线图。

±s,其中数据使用Sigm a Plo t 12.5软件绘制趋势曲线图。

2.1 豆腐共晶点及共熔点温度确定

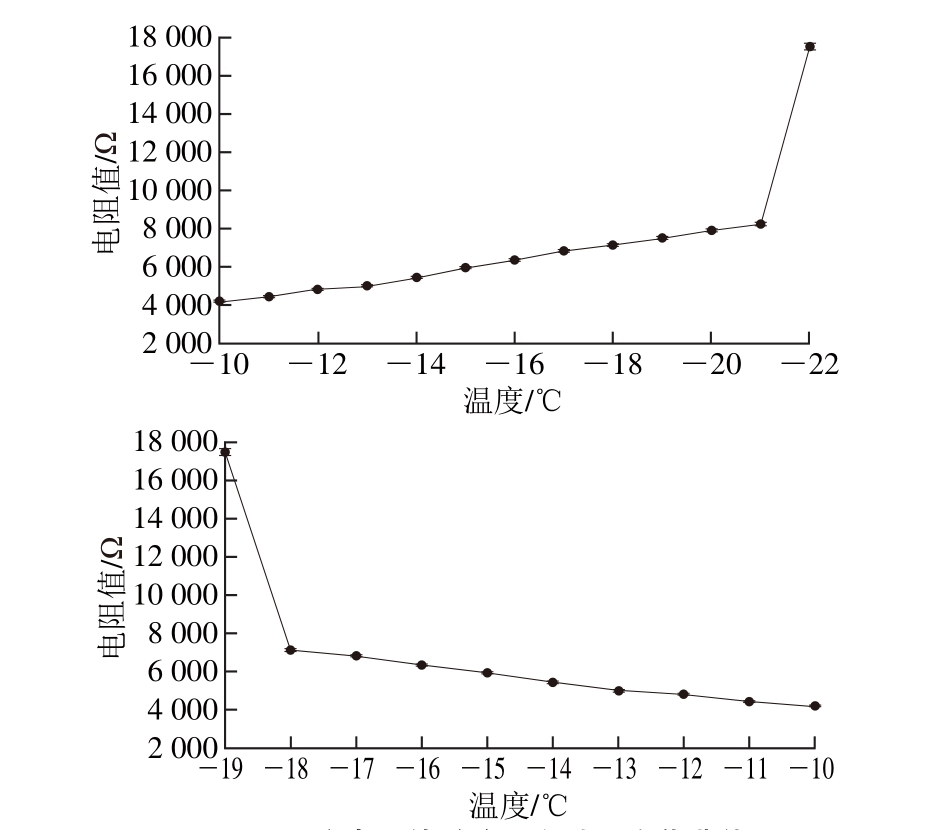

因物料溶液中所含带电离子能够定向移动,溶液便具备了导电性能。冻结物料时,冷却物料温度至冰点,物料内部水分便开始结为冰晶[16]。温度持续降低,生成冰晶数量增多,可移动带电离子数量便逐渐减少,物料导电性能减弱,反映到电阻值上,即电阻值升高。在温度降低到某一值时,物料内部液体完全冻结,带电离子定向移动终止,物料阻值骤然变大,这一刻的温度就是该物料的共晶温度[17]。共熔温度与共晶温度测量原理相同,即冻结物料的温度上升至某一值时,内部便有液态水出现,此时便导致物料阻值骤然降低,此时温度便称为该物料共熔温度[18]。在进行冷冻干燥时,预冻物料最终温度要根据共晶温度确定,干燥加热物料温度要依据共熔温度设定[19]。本实验中豆腐的共晶点与共熔点温度的电阻变化如图1所示。

图1 豆腐电阻值随降温和升温变化曲线

Fig. 1 Tofu resistance curves w ith heating and freezing tem perature

由图1可知,豆腐共晶点温度为-22.0 ℃,共熔点温度为-19.0 ℃,由此确定豆腐的最终冻结温度在-22.0 ℃以下,同时应保证冰晶升华期间物料温度不会高于共熔点温度。

2.2 单因素试验结果

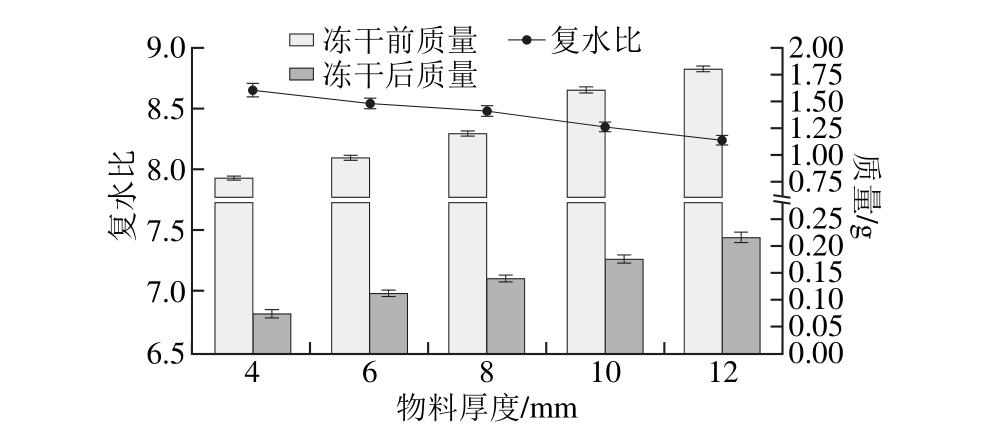

2.2.1 物料厚度的影响

图2 物料厚度对冷冻干燥豆腐复水比及质量的影响

Fig. 2 Effect o f slice thickness on rehyd ration ratio and m ass o f freeze-d ried to fu

由图2可知,物料厚度对冷冻干燥豆腐复水比影响并非十分显著,但对冷冻干燥后质量的影响较大。物料切片厚度越薄,传热传质的阻力便越小,内部水分易于往外部递传递[20],干燥结束后含水率就越低,复水性也越好,冷冻干燥质量越低;相反,切片过厚,升华干燥阶段后期物料表面温度便越高,冷冻干燥时消耗能源也多,复水效果欠佳。但豆腐厚度为4~6 mm时因物料过薄,冷冻干燥后体积缩小较明显,并且物料周边会向上翘起,干燥后易碎易裂,不利于存放且设备利用率低[21];本实验综合考虑到豆腐含水量较高,若温度过低物料冷冻干燥过程中水分无法完全升华的情况对隔板温度进行了调试。如果物料厚度过薄时也会在隔板加热过程中产生部分糊化或干燥现象。因此,综合冷冻干燥效果、冷冻干燥产品质量及产业化等因素分析,选择豆腐物料厚度为8 mm进行优化试验。

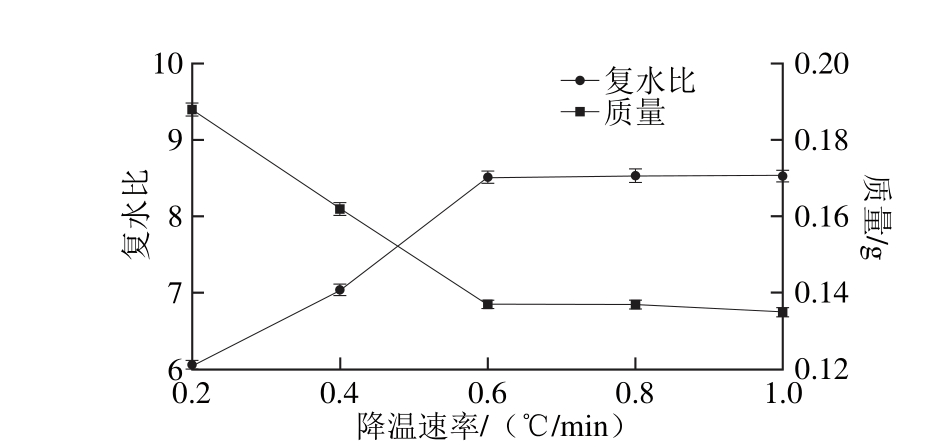

图3 预冻降温速率对冷冻干燥豆腐复水比及质量的影响

Fig. 3 Effect o f p re-freezing rate on rehyd ration ratio and m ass o f freeze-d ried to fu

2.2.2 预冻降温速率的影响由冰点降温到豆腐的共晶点温度时速度要快,否则会引起豆腐中的蛋白组分变质,同时冷却缓慢形成的冰晶偏大,难于升华,冷冻干燥后复溶也较慢[22]。反之,冷却速度快,晶体产生的晶粒细又多,这类冰晶升华时速度虽慢,但冷冻干燥后复溶速率快,而且能较充分地恢复出物料原结构。从图3可以看出,预冻降温速率不同,其冷冻干燥豆腐的复水比及质量也不相同,且基本符合预冻降温速率越大,复水率越高、质量越低的特点。冻结速率越快,冻结时水分向外渗透的可能性就越小,此时冰晶处于相对均匀分布状态,且基本同原分布状态保持一致,冷冻干燥后豆腐结构破坏程度小,因而复水比就高。在预冻降温速率超过0.6 ℃/m in后,复水比与质量并不会有明显变化。相反,温度降低的速率若太快,会破坏豆腐内部分敏感性组分。物料在冻结过程中其表面水分最先被冻成冰,冰层有向内部延伸的趋势。内部水分在冻结膨胀时受到外部冻结层阻碍,随之形成内压,即为冻结膨胀压。冻结膨胀压能够导致豆腐细胞的结构损伤。物料尺寸越大,预冻降温速率越快,形成的内外层温差便越大,由此造成内部膨胀压变大,从而使物料结构呈现龟裂状,影响冷冻干燥物料品质[23]。因而,综合以上因素考虑,本实验选择降温速率0.6 ℃/m in为最优值。

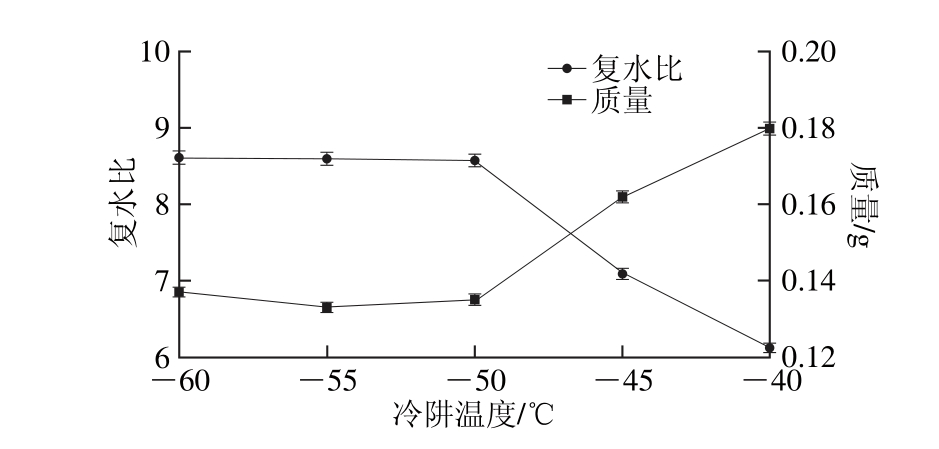

2.2.3 冷阱温度的影响

图4 冷阱温度对冷冻干燥豆腐复水比及质量的影响

Fig. 4 Effect o f co ld trap tem peratu re on rehyd ration ratio and m ass o f freeze-d ried to fu

冷阱温度对冷冻干燥过程及冷冻干燥效果影响显著,结果如图4所示。通常情况,在真空冷冻干燥过程中,水汽捕集器(即冷阱)表面应稳定维持在足够低的温度[24],此时冷阱表面同豆腐的升华界面之间水蒸气压力差会增大,便于水蒸气凝结,保证升华出的水蒸气扩散力足够大,同时能够防止水蒸气进入真空泵[25]。针对大部分食品的冷冻干燥而言,冷阱表面温度控制在-50~-40 ℃时已基本满足了冷冻干燥要求。本实验中,温度达到-50 ℃后,即使冷阱温度下降,冷冻后豆腐的复水比也并没有明显的上升,冷冻干燥豆腐质量也未减小,同时有前人研究表明[26],冷阱温度小于-50 ℃,即使再降低冷阱表面温度,对于减少冷冻干燥时间的意义也并不明显[27],因此,确定冷阱温度的最佳值为-50 ℃。

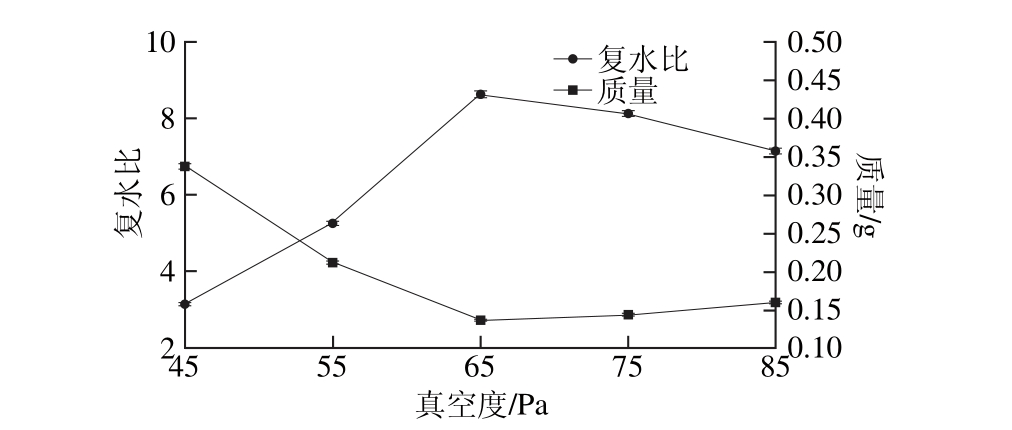

2.2.4 干燥室真空度的影响

图5 干燥室真空度对冷冻干燥豆腐复水比及质量的影响

Fig. 5 Effect of p ressures in d rying cham ber on rehyd ration ratio and quality of freeze-d ried tofu

干燥室真空度高低对冷冻干燥效果有较显著影响,见图5。在真空度较低时,真空室内部压强同冷凝器间的压差相对较小,水汽从物料到冷阱的扩散驱动力下降,从而限制水分进一步传递[15],水分不易排出,故冷冻干燥后,豆腐内部还残存大量水分,导致复水比极低,同时冷冻干燥豆腐质量降低也相对变高,冷冻干燥效果不理想。45 Pa干燥时,豆腐复水比仅有3.16,冷冻干燥后质量0.337 0 g;而适当增大压力后,更多热量可以传递到物料界面,升华的水蒸气也可顺畅逸出,在65 Pa时复水率可提升至8.62,冷冻干燥物料质量减小到0.137 0 g左右,冷冻干燥效果得到明显改善。

但本研究结果显示,当干燥室压力高于65 Pa时,增大压强复水比反而略有降低,质量会相应增加。这是因压强增加造成界面温度上升,温度在逐步接近甚至达到物料共熔点时,会使豆腐局部融化,此时物料水分并非是因冰的升华除去,而是通过冰溶解成水后吸热蒸发逸出造成的[26],此时豆腐的质量、外观都被显著破坏,致使其在冷冻干燥过程中发生了复水现象,造成质量增加,冷冻干燥效果不佳,复水后豆腐口感较差。同时,前人研究表明,压强过大也会对冷冻干燥效果不利,反而增加能耗[28]。因此,综合复水比及冷冻干燥质量两个指标考虑,确定干燥室真空度的最佳值为65 Pa。

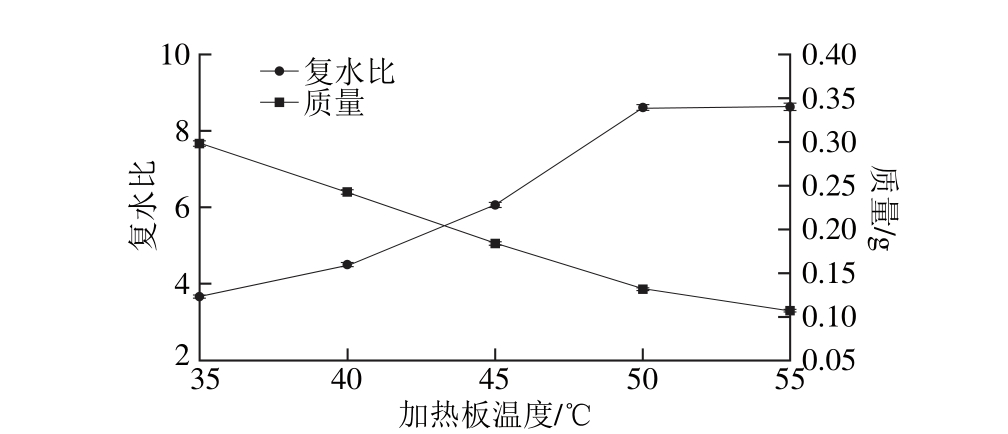

2.2.5 加热板温度的影响

图6 加热板温度对冷冻干燥豆腐复水比及质量的影响

Fig. 6 Effect o f tem perature o f heat p late on rehyd ration ratio and m ass o f freeze-d ried to fu

本实验中冷冻干燥机通过手动压盖,预冻装置带加热,分层测温控温方式进行加热。加热板温度对冷冻干燥豆腐复水比及质量有明显影响,见图6。复水比随着加热板加热温度的升高而升高,冷冻干燥后物料质量随之降低。当加热板温度较低时,豆腐得不到足够热量,内部传质推动力太小,水蒸气逸出困难[29],逸出速率也很低,干燥后豆腐水分残留量大,冷冻干燥效果差。随后,加热板温度逐渐升高,在50~55 ℃时复水比效果达到峰值。这是由于加热板温度的升高,热流通量增大,造成豆腐界面温度呈上升状态,加大了传质的推动力,水蒸气逸出也相对更容易[30],产品质量因水分降低而降低,在55 ℃时质量降到最低,但可能因此时温度较高造成豆腐结构破坏,因而干燥后物料质量虽更符合要求,但其复水效果较50 ℃时却并未有显著提升。粗略计算,加热板温度每提高1 ℃,生产50 kg物料时,将多耗电3.5 kW·h。同时55 ℃或更高温也会对物料中某些热敏性物质产生不利影响,甚至会使豆腐崩解导致豆腐结构破坏,从而影响食用品质,为此实验中应控制相对较低的加热板温度。综合生产成本及冷冻干燥后物料品质两因素考虑,加热板温度设置为50 ℃将更利于工业化生产。

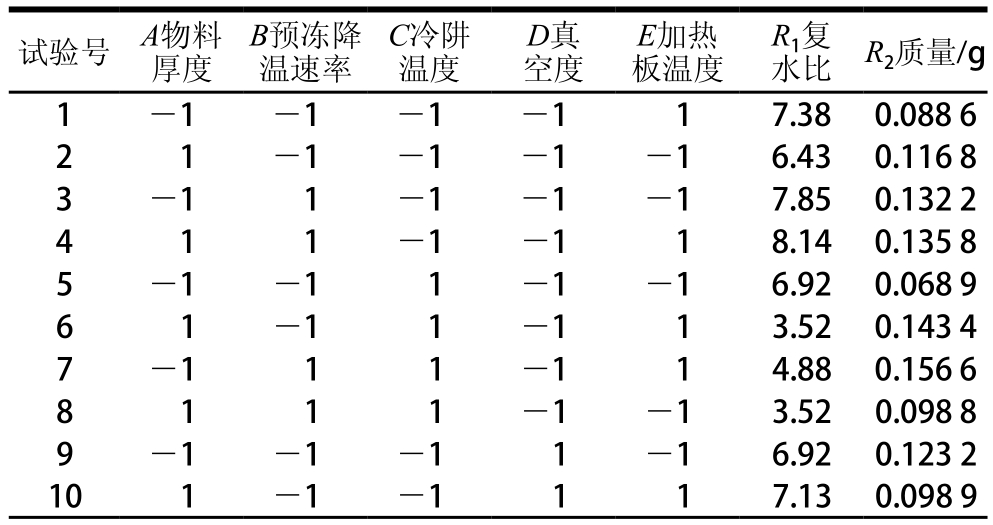

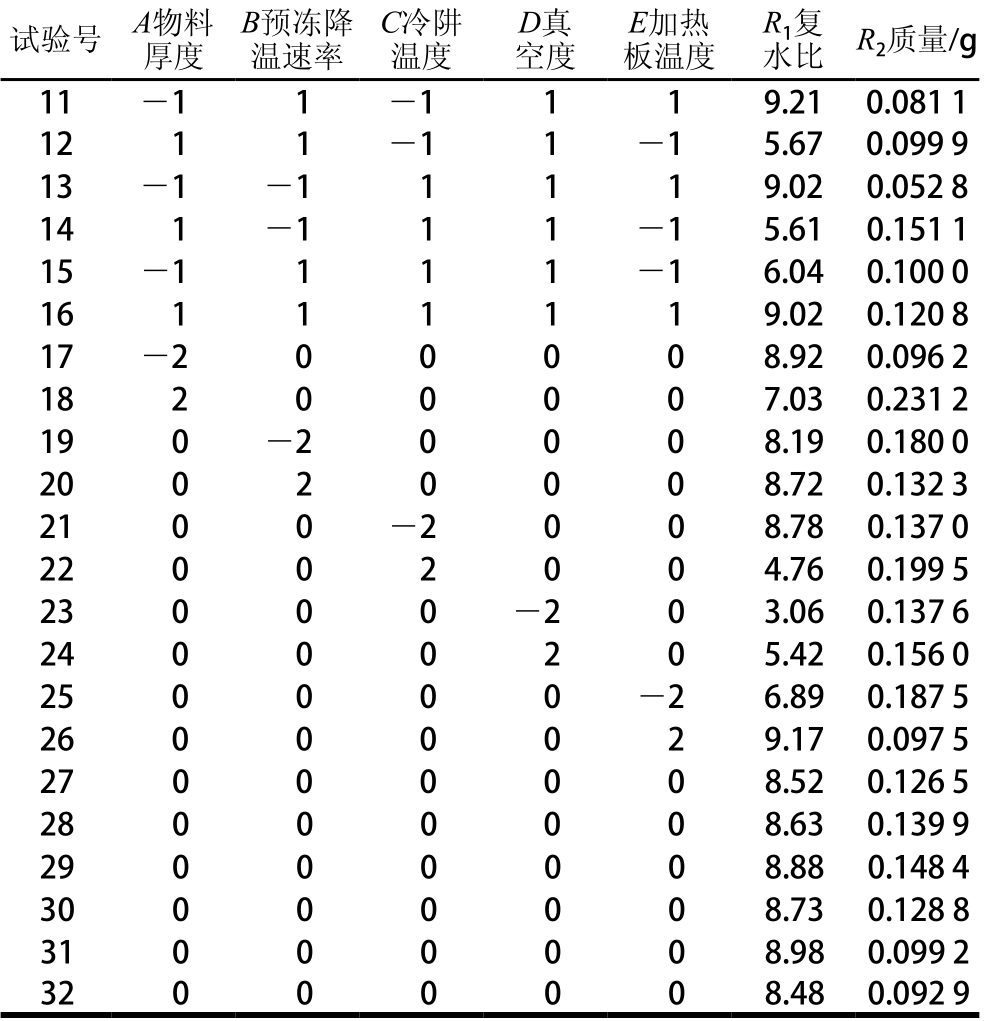

2.3 响应面试验结果

以物料厚度、预冻降温速率、冷阱温度、真空度及加热板温度为自变量,以冷冻干燥豆腐的复水比(R1)、冷冻干燥后豆腐质量(R2)为响应值进行响应面试验。试验方案及结果见表2。

表2 响应面试验设计及结果

Tab le 2 Experim en tal design and resu lts for response surface analysis

续表2

2.3.1 真空冷冻干燥豆腐复水比响应面分析

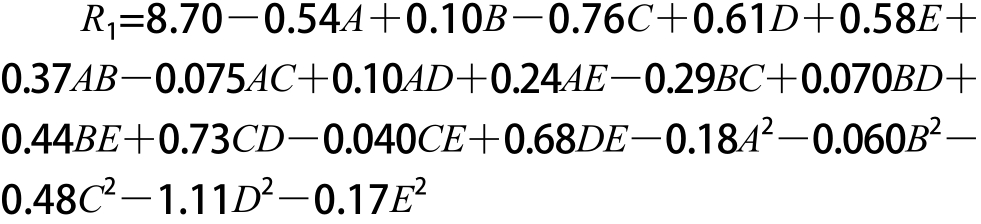

R1通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

表3 冷冻干燥豆腐复水比回归与方差分析结果

Tab le 3 Analysis o f variance fo r the fitted reg ression m odel for the rehyd ration ratio o f freeze-d ried tofu

注:**.差异极显著(P<0.001);*.差异显著(P<0.05)。下同。

由表3可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.000 1),失拟项不显著(P>0.05),从方差分析得到的回归方程显示,模型的拟合度R2和校正拟合度R2Adj分别为0.990 5、0.973 2,这些数据充分说明了二次模型的模拟是满意、精确的,并且具有较高的可信度。自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因素贡献率为:C>D>E>A>B,即冷阱温度>真空度>加热板温度>物料厚度>预冻降温速率。

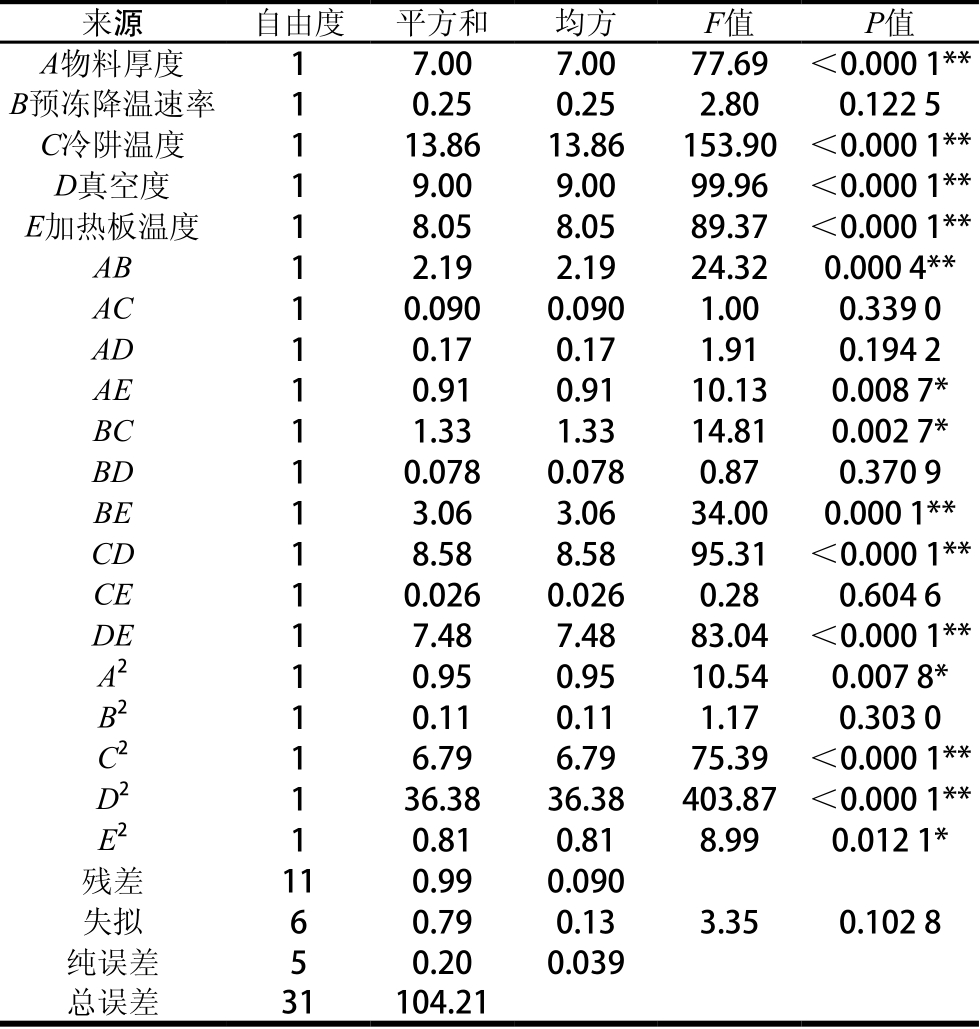

图7 各因素交互作用对冷冻干燥豆腐复水比影响的响应面和等高线图

Fig. 7 Response surface and con tou r p lo ts show ing the effect o f operating param eters on the rehyd ration ratio o f freeze-d ried to fu

选取影响显著的交互作用进行响应面分析,如图7所示,得到最优工艺为物料厚度7.1 mm、预冻降温速率0.62 ℃/m in、冷阱温度-51.3 ℃、真空度66.6 Pa、加热板温度50.9 ℃,响应值冷冻干燥豆腐复水比最优值为9.42。

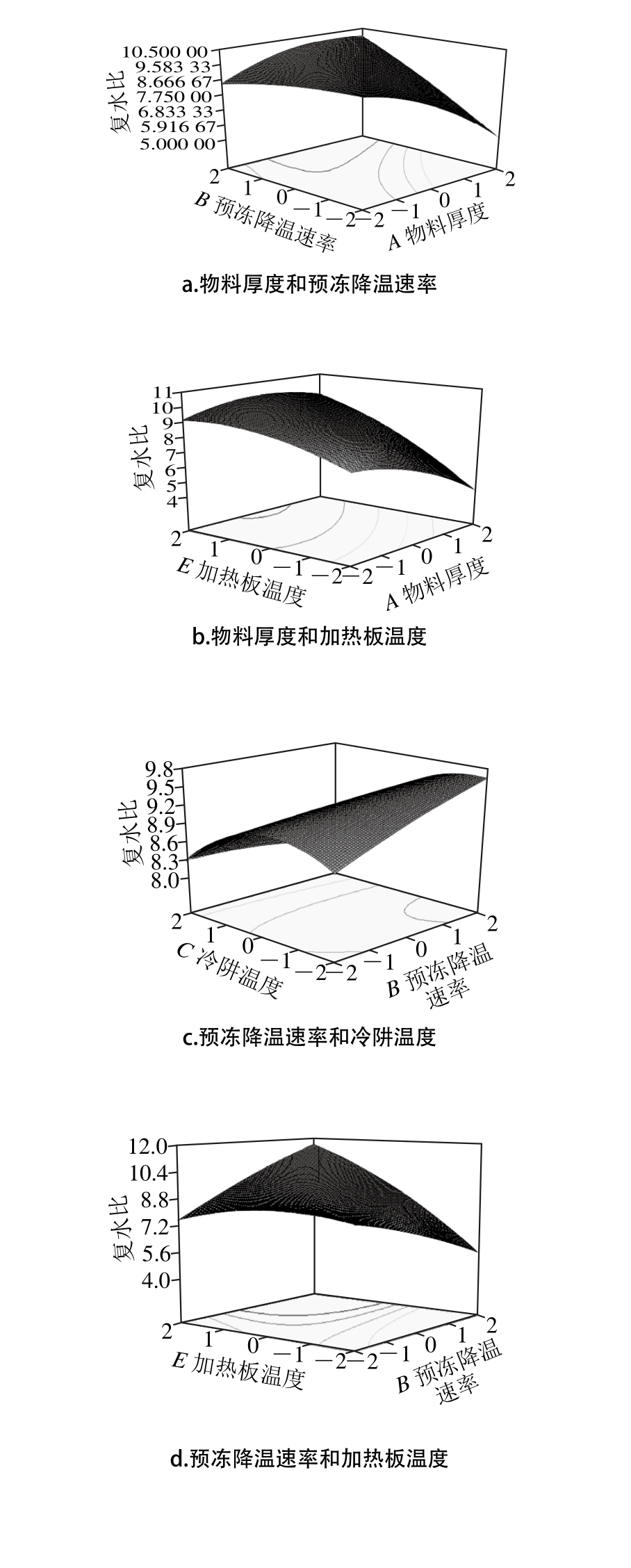

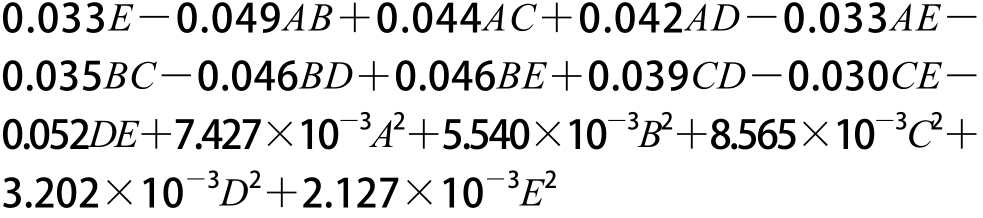

2.3.2 真空冷冻干燥后物料质量响应面分析

表4 冷冻干燥后豆腐质量回归与方差分析结果

Tab le 4 Analysis o f variance for the fitted reg ression m odel fo r the m ass o f freeze-d ried to fu

R2通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

由表4可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.000 1),失拟项不显著(P>0.05),从方差分析得到的回归方程显示,模型的拟合度R2和校正拟合度R2Adj分别为0.965 9、0.903 8,这些数据充分说明了二次模型的模拟是满意、精确的,并且具有较高的可信度。自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:A>E>C>B>D,即物料厚度>加热板温度>冷阱温度>预冻降温速率>真空度。

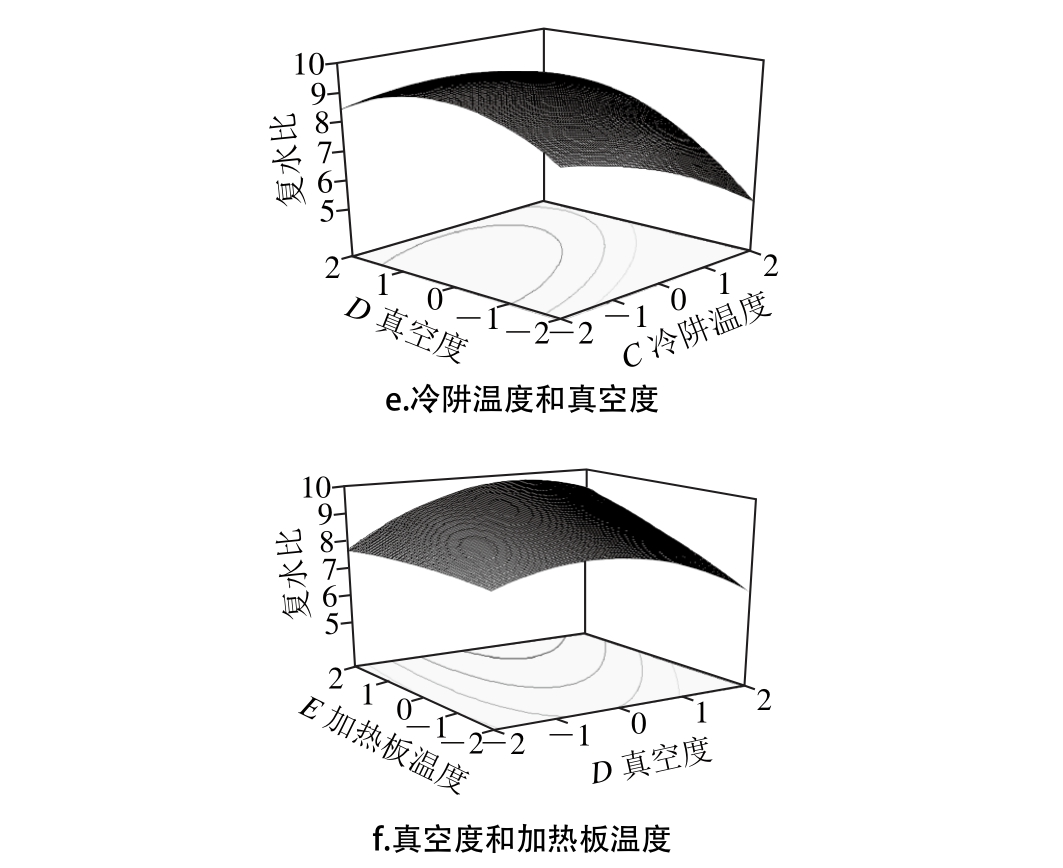

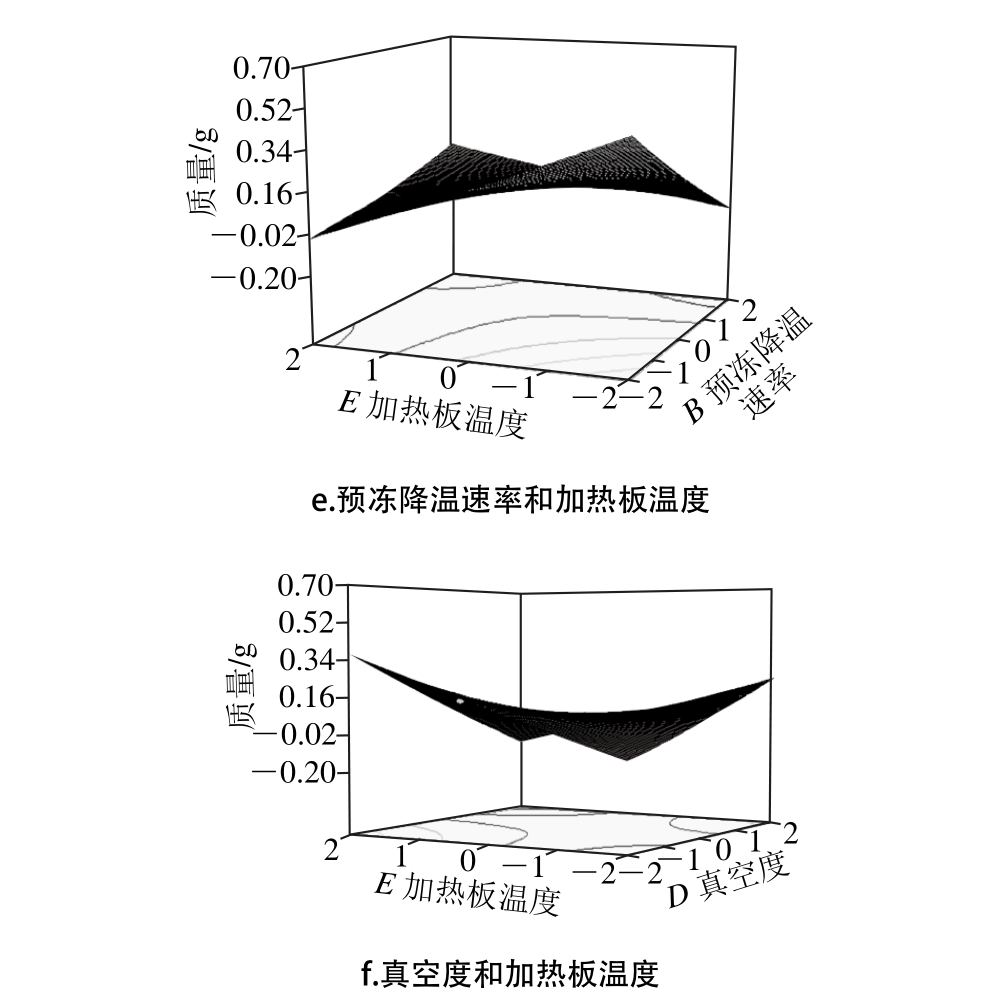

图8 因素交互作用对冷冻干燥后豆腐质量影响的响应面和等高线图

Fig. 8 Response su rface and contou r p lots show ing the effect o f operating param eters on the m ass o f freeze-d ried to fu

选取极显著影响交互作用做响应面分析,如图8所示,得到最优工艺为物料厚度10 mm、预冻降温速率0.70 ℃/m in、冷阱温度-52 ℃、真空度65.3 Pa、加热板温度48.2 ℃,响应值冷冻干燥豆腐质量最优值为0.068 9 g。

2.3.3 联合求解

利用Design-Expert的联合求解法确定制备具备高复水比、低质量的冷冻干燥豆腐的冷冻干燥条件为:物料厚度9.00 mm、预冻降温速率0.70 ℃/m in、冷阱温度-48.72 ℃、真空度70 Pa、加热板温度51.94 ℃,冷冻干燥豆腐复水比最优值为9.43,冷冻干燥后豆腐质量最优值为0.072 9 g。

为适应工业化生产实际条件,将响应面分析法求得最佳条件调整为物料厚度9.00 mm、预冻降温速率0.70 ℃/m in、冷阱温度-48.7 ℃、真空度70 Pa、加热板温度51.9 ℃,进行3次平行实验,冷冻干燥豆腐复水比最优值为9.42,冷冻干燥后豆腐质量最优值为0.073 1 g,响应值与回归方程预测值吻合良好。

在单因素试验基础上,利用中心组合设计原理与响应面分析法优化豆腐冷冻干燥工艺,拟合物料厚度、预冻降温速率、冷阱温度、真空度及加热板温度5 个因素,经复水比与质量的响应面联合求解分析确定豆腐的真空冷冻干燥的工艺条件为:物料厚度9.00 mm、预冻降温速率0.70 ℃/m in、冷阱温度-48.7 ℃、真空度70 Pa、加热板温度51.9 ℃。验证实验得到冷冻干燥后豆腐的复水比为9.42,冷冻干燥质量为0.073 1 g,进一步验证本研究的最佳冷冻干燥工艺条件,为方便豆制品开发提供了一定的理论基础。

参考文献:

[1] ZUO F, CHEN Z J, SHI X D, et al. Yield and textural properties of tofu as affected by soym ilk coagulation prepared by a high-temperature pressure cooking process[J]. Food Chem istry, 2016, 213: 561-566. DOI:10.1016/j.foodchem.2016.07.008.

[2] 林楠, 王伟琴. 糖友对豆制品情“豆”初开[J]. 糖尿病新世界, 2012(2): 34-35.

[3] 詹艳平. 纸质文献水溶液脱酸保护中真空冷冻干燥试验研究[D]. 南京: 南京师范大学, 2014.

[4] PAM IAKOV O, BALS O, LEBOVKA N, et al. Pu lsed electric field assisted vacuum freeze-d rying o f app le tissue[J]. Innovative Food Science & Em erging Technologies, 2016, 35: 52-57.

[5] ORAK H H, AKTAS T, YAGAR H, et al. Effects o f hot air and freeze d rying m ethods on antioxidant activity, colour and som e nutritional characteristics o f straw berry tree (Arbutus unedo L.) fruit[J]. Food Science and Techno logy In ternational, 2012, 18(4): 391-402. DOI:10.1177/1082013211428213.

[6] 吴新颖, 李钰金, 郭玉华, 等. 真空冷冻干燥技术在食品工业中的应用[J]. 肉类研究, 2010, 24(1): 75-78. DOI:10.3969/ j.issn.1001-8123.2010.01.020.

[7] KING V A E, LIU C F, LIU Y J. Ch lo rophy ll stab ility in sp inach dehyd rated by freeze-drying and controlled low-tem perature vacuum dehydration[J]. Food Research International, 2001, 34(2): 167-175.

[8] RATTI C. Hot air and freeze-d rying of high-value foods: a review[J]. Jou rnal o f Food Engineering, 2001, 49(4): 311-319. DOI:10.1016/ S0260-8774(00)00228-4.

[9] 安瑜. 果蔬干燥新技术及存在的问题[J]. 食品工程, 2013(2): 9-11. DOI:10.3969/j.issn.1673-6044.2013.02.004.

[10] 庞中伟, 张泽俊. 冷冻豆腐和冷冻干燥豆腐加工[J]. 食品科学, 2004, 25(增刊1): 128-130. DOI:10.3321/j.issn:1002-6630.2004.z1.030.

[11] 尾关征马, 金子忠司, 寺田英藏. 冻干豆腐及其制造方法: 201210231885.7[P]. 2015-04-08.

[12] 夏业鲍, 陆宁, 王宏娟, 等. 冻干蔬菜的共晶点, 共熔点电阻法测定研究[J]. 食品研究与开发, 2010, 31(1): 36-38.

[13] 张伟, 娄秀. 响应面法优化生姜的真空冷冻干燥工艺[C]//中国农业工程学会2011年学术年会论文集. 重庆: 中国农业工程学会, 2011.

[14] 刘达, 戴志远, 陈飞东, 等. 响应面法优化虾仁的真空冷冻干燥工艺[J].食品与发酵工业, 2015, 41(7): 116-121.

[15] 宫元娟, 王博, 林静, 等. 香菇冷冻干燥工艺参数的试验研究[J]. 农业工程学报, 2004, 20(1): 226-229. DOI:10.3321/j.issn:1002-6819.2004.01.054.

[16] 陈淑湘, 宋丽荣, 林向东. 电导率仪测定食品冰点方法的研究[J]. 食品与机械, 2012(2): 66-68.

[17] 强立敏. 无花果真空冷冻干燥工艺的研究[D]. 保定: 河北农业大学, 2013.

[18] 程远霞, 王国华. 食品共晶, 共熔温度测定试验研究[J]. 淮海工学院学报, 2001, 10(4): 44-46.

[19] 邢华, 周国燕, 蓝浩. 品冷冻干燥物料共晶, 共融点测量[J]. 食品与机械, 2012, 28(1): 19-21.

[20] 邹同华, 孙颖, 苏树强, 等. 真空冷冻干燥过程中升华界面温度的动压测量技术[J]. 农业机械学报, 2008, 39(1): 198-201.

[21] 包建强, 缪松, 冯志哲. 物料厚度对食品真空冷冻升华干燥的影响[C]//上海市制冷学会一九九九年学术年会论文集. 上海: 上海市制冷学会, 1999.

[22] 胡纲. 真空冷冻干燥过程中几个影响因素的探讨[J]. 化工装备技术, 2004, 25(6): 5-7. DOI:10.3969/j.issn.1007-7251.2004.06.002.

[23] 刘娟娟, 方旭波, 陈小娥, 等. 冻干鱿鱼熟片的预冻工艺参数优化[J]. 粮油食品科技, 2013, 21(2): 86-89. DOI:10.3969/ j.issn.1007-7561.2013.02.026.

[24] 张会坡, 张子德, 陈志周, 等. 板栗真空冷冻干燥工艺研究[J]. 食品与机械, 2005, 21(2): 27-28. DOI:10.3969/j.issn.1003-5788.2005.02.009.

[25] 李文涛, 彭展, 杜建平, 等. 真空预冷技术的探讨[J]. 科技创新与生产力, 2013(5): 84-85. DOI:10.3969/j.issn.1674-9146.2013.05.084.

[26] 刘占杰, 华泽钊. 影响食品冷冻干燥过程的因素分析[J]. 青岛大学学报(工程技术版), 2000, 15(1): 42-45. DOI:10.3969/ j.issn.1006-9798.2000.01.013.

[27] 夏鹏. 药品冷冻干燥装置的优化及实验研究[D]. 杭州: 浙江大学, 2005.

[28] 汪喜波. 不同操作条件对食品真空冷冻干燥过程的影响[D]. 北京:中国农业大学, 2000.

[29] 代宏哲, 冯琦. 黄瓜冷冻干燥工艺优化研究[J]. 榆林学院学报, 2009, 19(4): 62-64.

[30] 郭树国, 王丽艳, 李成华. 黄瓜真空冷冻干燥工艺参数优化[J]. 食品研究与开发, 2012, 33(1): 232-234. DOI:10.3969/ j.issn.1005-6521.2012.01.064.

Op tim ization o f Vacuum Freeze-Drying o f Tofu by Response Surface Methodo logy

ZOU Xiaoshuang, LI Jiani, JIANG Nan, JIANG Lianzhou, LI Yang, SUI Xiaonan, QI Baokun, WANG Zhong jiang*

(Co llege o f Food Science, Northeast Agricu ltural University, Harbin 150030, China)

Abstract:The purpose of this study was to develop a new freeze-drying procedure for tofu. The processing conditions were optim ized using response surface m ethodology. The rehydration ratio and m ass of freeze-dried tofu were 9.42 and 0.073 1 g, respectively under the optim ized conditions: slice thickness 9.00 mm (12 mm in both length and w idth), pre-freezing rate, 0.70 ℃/m in, cold trap tem perature, -48.7 ℃, pressure in drying chamber 70 Pa, and tem perature of heat p late 51.9 ℃. The optim ized procedure can establish a theoretical foundation for the production of freeze-dried tofu and other related products.

Key words:to fu; vacuum freeze-d rying; rehyd ration ratio; m ass o f freeze-d ried to fu; response su rface analysis

DOI:10.7506/spkx1002-6630-201718032

中图分类号:TS214.2

文献标志码:A

文章编号:1002-6630(2017)18-0200-08引文格式:

邹晓霜, 李佳妮, 姜楠, 等. 响应面法优化豆腐真空冷冻干燥工艺[J]. 食品科学, 2017, 38(18): 200-207.

DOI:10.7506/ spkx1002-6630-201718032. h ttp://www.spkx.net.cn

ZOU Xiaoshuang, LI Jiani, JIANG Nan, et al. Op tim ization o f vacuum freeze-d rying o f to fu by response surface m ethodo logy[J]. Food Science, 2017, 38(18): 200-207. (in Chinese w ith English abstract) DOI:10.7506/spkx1002-6630-201718032. http://www.spkx.net.cn

收稿日期:2016-11-17

基金项目:“十三五”国家重点研发计划重点专项(2016YFD0400402)

作者简介:邹晓霜(1991—),男,硕士研究生,研究方向为粮食、油脂及植物蛋白工程。E-m ail:asd0013955@163.com

*通信作者:王中江(1987—),男,博士研究生,研究方向为粮食、油脂及植物蛋白工程。E-m ail:w zjnam e@126.com