图1 油条皮和瓤的分布

Fig. 1 Distribution of crust and core of deep-fried dough sticks

张康逸,康志敏*,温青玉,高玲玲,盛 威,吕晓冉

(河南省农业科学院农副产品加工研究所,河南 郑州 450008)

摘 要:以无铝油条预混粉为原料制作速冻油条,研究油条不同预冷时间、预冷温度、冷冻温度对油条物理特性(温度变化、湿基含水率变化、质构特性)及感官品质的影响,探讨速冻工艺对油条品质的影响规律及最佳速冻工艺。结果表明:随预冷时间的延长,预冷及冷冻温度的降低,油条皮和瓤的温度逐渐降低,降温速率加快;随预冷时间延长和预冷温度降低,油条皮和瓤湿基含水率降低量增加,速冻后湿基含水率降低量减小;油条的感官品质和质构品质随预冷时间的延长及预冷和冷冻温度的降低而上升。确定预冷温度0 ℃,预冷时间45 min,冷冻温度-30 ℃以下,冷冻时间30 min为无铝速冻油条最佳制备工艺。

关键词:预冷;冷冻;品质;速冻油条

Abstract:Quick-frozen deep-fried dough sticks were made from aluminum-free deep-fried dough stick premix and the effects of pre-cooling time, pre-cooling temperature and freezing temperature on the physical characteristics (temperature variations, water content variations, and texture properties) and sensory evaluation were investigated in this study. The aim was to determine the optimal quick-freezing conditions. The results showed that with the increase in pre-cooling time and the decrease in pre-cooling and freezing temperature, the temperatures of the crust and core of deep-fried dough sticks were reduced gradually, and the cooling rates were accelerated gradually. In addition, the reduction in water content in the crust and core was increased with the increase in pre-cooling time and the decrease in pre-cooling temperature, but the reduction in water content was decreased after quick-freezing. Meanwhile, texture properties and sensory quality were improved with the increase in pre-cooling time and the decrease in pre-cooling and freezing temperature. Thus, pre-cooling at 0 ℃ for 45 min and freezing at –30 ℃ for 30 min were the optimal conditions for the production of quick-frozen deep-fried dough sticks.

Key words:pre-cooling; freezing; quality; quick-frozen deep-fried dough sticks

油条作为我国传统食品,外酥里嫩,鲜香适口。速冻油条是一种在传统油条加工基础上经冷冻加工工艺制作而成的速冻面制食品;速冻面制食品的加工工艺需要预冷至15 ℃后开始速冻,在30 min内快速通过-1~-5 ℃的最大冰晶生成带[1],使速冻后产品中心温度在-18 ℃以下[2];因其味道鲜美,食用方便,营养卫生受到人们的喜爱。国内外常见的速冻面制食品有速冻馒头[3]、速冻面条[4]、速冻面包[5]、冷冻水饺[6]等。目前,速冻油条在速冻过程及工艺上还存在很多问题,如:生产工艺不标准,速冻过程易形成较大冰晶,速冻过程中水分外析,解冻时造成产品汁液流失,速冻后产品表皮有裂纹,色泽、口感、质地变差等问题。针对速冻油条速冻均匀性较差进行研究,可以解决产品的品质及货架期问题。

目前,研究表明馒头的温度受冷却时间的影响较大[7];冷却温度对馒头的硬度和白度的影响较大,与馒头同等质量的包子冷却至相同温度耗时更长,失水量明显比馒头多[8-9]。牛春婷等[10]研究表明馒头的中心温度先预冷到15 ℃以下的效果均比先预冷到常温的好。胡家勇等[11]指出速冻的温度和时间对馒头的比容无显著性影响,而对感官品质和硬度影响显著。Lucas等[12]采用冷风冷却,冷却过程面包芯到皮的水分含量没有显著不同。但也有研究表明部分烤制的面包皮在冷冻期间会出现水分增加[13]。郑春燕等[14]研究表明真空冷却所需时间较短,但损失水分较多;而自然和真空相结合的复合冷却,能使速冻汤圆持有良好的外观品质。但Le-Bail等[15]研究表明真空冷却后对面包质构有负面影响,硬度较大。本实验重点研究不同预冷时间、预冷温度和冷冻温度对油条品质的影响,包括油条在预冷速冻过程中的温度变化,皮和瓤的湿基含水率的变化规律,以及不同条件下对速冻油条复炸后的质构和感官品质的区别,以期为油条的预冷速冻工艺提供理论依据和实际生产指导,确保产品品质。

1.1 材料

无铝油条预混粉 河南省农科院农副产品加工研究所;食用调和油 益海嘉里食品营销有限公司。

1.2 仪器与设备

DW-86W420速冻机 海尔集团;BCD-202TD冰箱海信电器;TMS-PRO质构仪 美国FTC公司;DHG-9240A鼓风干燥箱 上海精宏实验设备有限公司;AL204电子天平 梅特勒-托利多仪器(上海)有限公司;恒温油炸锅 湖北香江电器股份有限公司;SH-X多路温度测试仪 东莞市联仪仪器有限公司。

1.3 方法

1.3.1 无铝速冻油条的制作流程

无铝油条预混粉→加水和面→饧发→切条→预炸→成型→预冷→冷冻→成品→贮藏

操作要点:取200 g无铝油条预混粉[16]放入和面机,加140 g水搅打3 min成光滑面团。38 ℃饧发1 h。将面团放置案板上拉伸,用手轻按成宽8 cm,厚0.5 cm的面片,切成宽约2.5 cm的面坯,将2 个剂子叠放,中间按压,用手捏住两端,拉伸至20 cm[17],预炸成型,预冷速冻,-18 ℃冷藏。解冻,放入油锅内复炸,炸至色泽金黄[18]。

1.3.2 确定最佳预冷温度、预冷时间和速冻温度

设置预冷温度分别为常温(25 ℃)、15、0 ℃和-5 ℃,预炸成型的油条坯预冷60 min,然后-30 ℃速冻30 min,确定最佳预冷温度;在最佳预冷温度下,预炸成型的油条坯分别预冷0、20、40、60 min,然后-30 ℃冷冻30 min,确定最佳预冷时间;预炸成型的油条坯在最佳预冷温度预冷最佳时间,分别在-18 ℃和-30 ℃速冻35 min,确定最佳速冻温度;预炸成型的油条坯在最佳预冷温度预冷最佳时间,最佳速冻温度下速冻,进行各项指标测定。

1.3.3 速冻油条物理品质的测定

1.3.3.1 油条各层温度的测定

产品温差大小和降温速率的快慢直接影响速冻油条的品质,本实验采用SH-X多路温度测试仪分别测定在预冷和速冻过程中油条皮(油条皮下侧)、瓤(油条中心部位)的温度变化,以开始预冷的温度为起始温度,每分钟记录一次,测3 次平行。

1.3.3.2 油条皮和瓤湿基含水率的测定

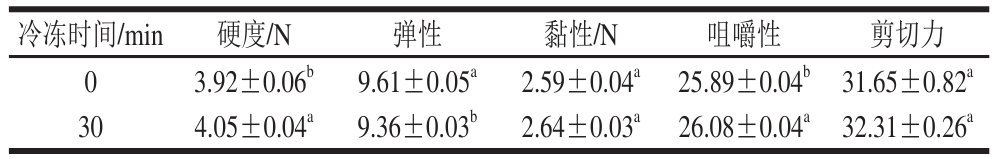

图1 油条皮和瓤的分布

Fig. 1 Distribution of crust and core of deep-fried dough sticks

预冷速冻过程中,速冻产品表皮和内部水分会随之变化,水分含量的大小会直接影响速冻后产品品质,采用GB 5009.3—2010《食品中水分的测定》[19]中的直接干燥法测定油条皮和瓤的湿基含水率,皮、瓤的分布如图1,在预冷过程中,每10 min取一次样品,每个样品测3 组平行数据,2 个数据误差不超过2%,取其平均值,用w皮、w瓤分别代表皮和瓤的湿基含水率(w),按下式计算。

式中:m1为湿样品质量/g;m2为干样品质量/g。

1.3.3.3 油条质构特性的测定

质构分析(texture profi le analysis,TPA)可以将感官品质量化,减少主观评判造成的误差,是食品评价的重要因素。本实验采用如下条件测定油条质构指标:将速冻后的油条复炸30 s,室温冷却10 min,用质构仪进行测试;取油条成品中间一段,进行质构特性测定[20],每种样品做5 次平行实验,去除最大值和最小值,剩余3 组取平均值。

TPA实验:采用p50探头,测前速率:1.0 mm/s,测试速率:1.0 mm/s;测后速率1.0 mm/s;触发力:0.3 N;压缩比70%,2 次压缩时间间隔:5 s。分别测定不同预冷时间、预冷温度和冷冻温度条件下油条的硬度、弹性、黏性、咀嚼性[21-22]。

剪切实验:采用剪切探头,压缩比为90%,测定剪切力。

1.3.3.4 油条比容的测定

油条比容是反映油条膨胀度的一个量化指标,将速冻油条复炸后室温冷却10 min,采用菜籽置换法测定其比容[23]。

1.3.4 速冻油条感官品质的测定

感官评定是食品最直接最重要的评定方法[24],直接反映人们对食品的喜好程度。将速冻油条复炸后室温冷却10 min,选择10 名感官评价员分别对不同条件下的油条进行感官评定,参照油条感官评价标准[25](表1)进行打分,去除最大值和最小值,取平均值,计算总分。

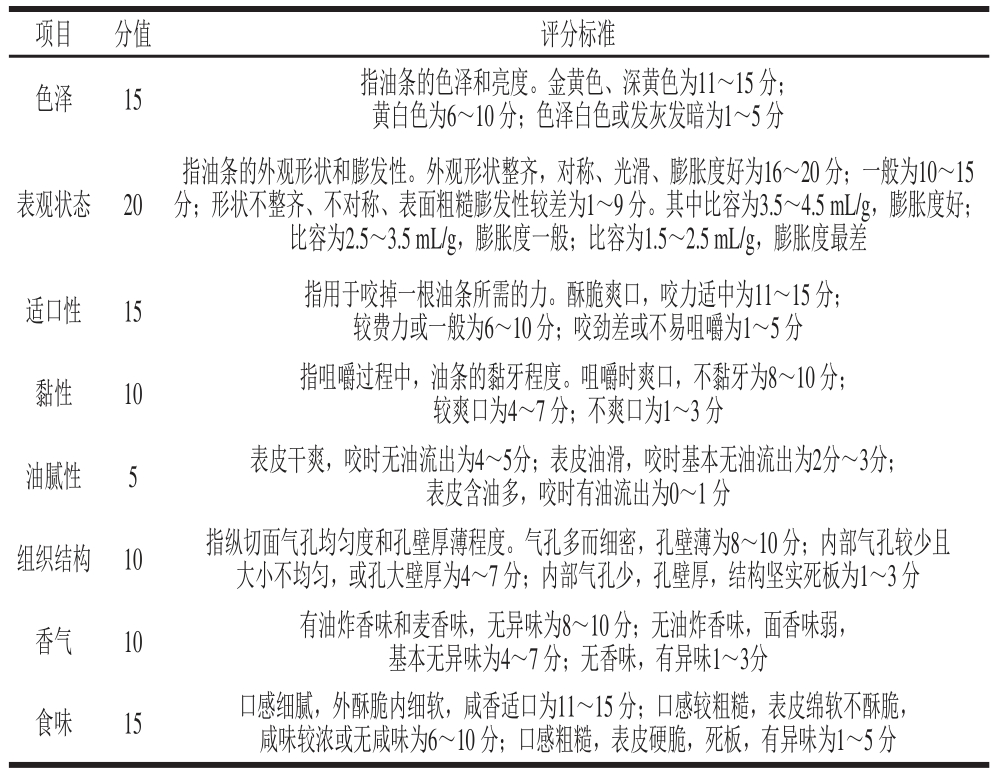

表1 油条感官评分标准

Table 1 Criteria for sensory evaluation of deep-fried dough sticks

1.4 数据统计分析

采用OriginPro 8.0软件绘图。采用SPSS 16.0软件统计分析实验数据,计算标准偏差,结果以 ±s表示,并进行单因素方差分析,采用t检验,当P<0.05时,表示差异显著。

2.1 预冷温度对油条理化特性和品质的影响

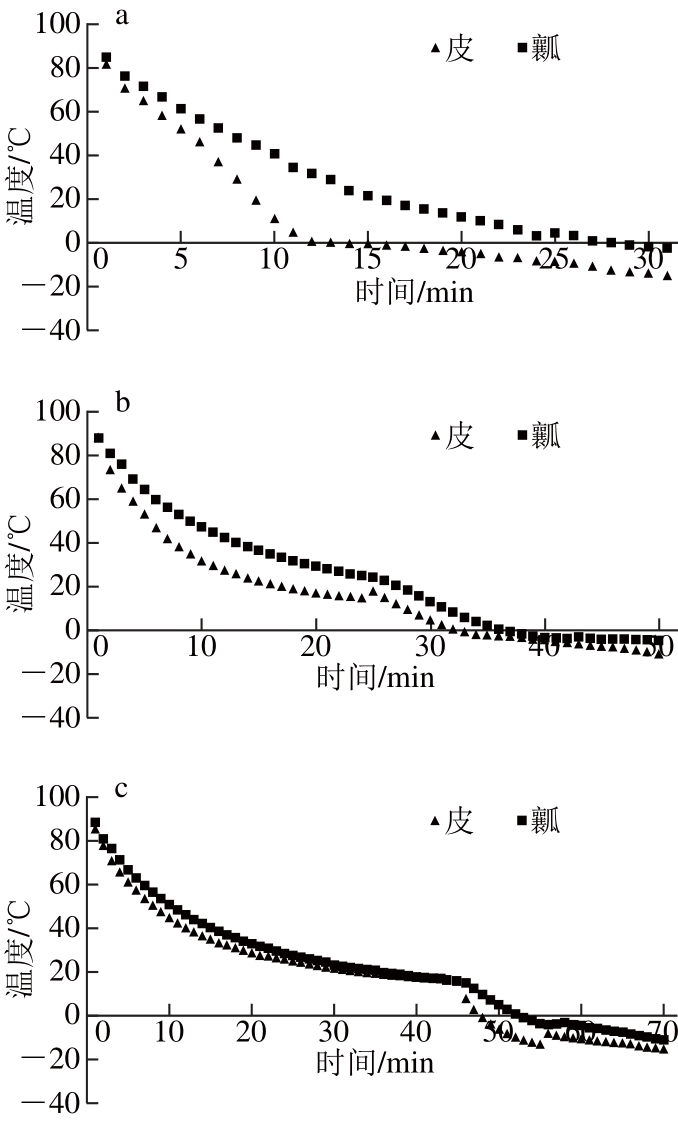

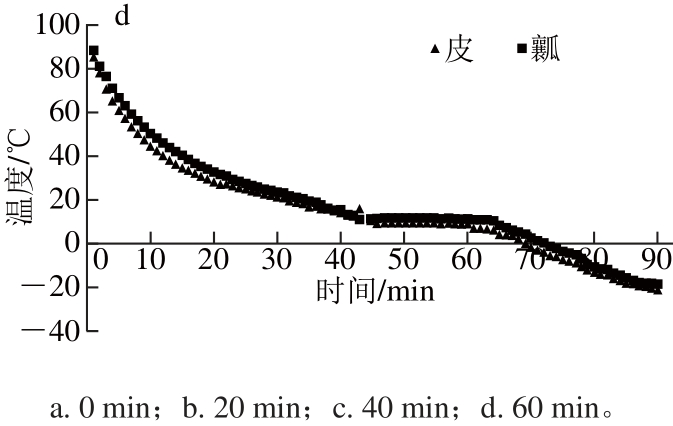

2.1.1 预冷温度对油条皮和瓤温度的影响

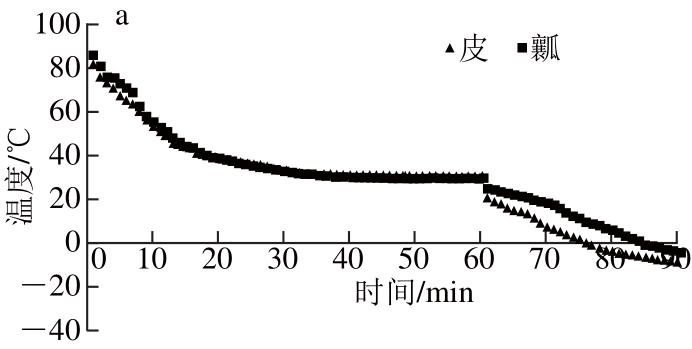

图2 预冷速冻过程中不同预冷温度油条的降温曲线

Fig. 2 Cooling curves of deep-fried dough sticks during pre-cooling and quick freezing with different pre-cooling temperatures

由图2可知,不同预冷温度条件下,油条的降温速率不同,这是由于预冷温度越低,油条皮和瓤温度随温差的增大降温也越快,速冻前的油条温度越低,速冻过程中会提前经过最大冰晶生成带,速冻后油条皮和瓤的温度也会降低,但预冷温度越低,能耗也会越大,所以预冷温度不能过高也不应过低。油条分别在常温(25 ℃)、15、0、-5 ℃环境下预冷60 min后,皮和瓤的温度分别为29.4 ℃和29.8 ℃、22.4 ℃和22.9 ℃、8.2 ℃和11.8 ℃、0 ℃和4.2 ℃。油条在25 ℃和15 ℃预冷后瓤的温度都没到15 ℃以下,会造成油条速冻均匀性较差,影响油条品质。0 ℃和-5 ℃预冷均能符合要求,综合考虑耗能情况,选择0 ℃预冷较为合适。

2.1.2 预冷温度对油条皮和瓤湿基含水率的影响

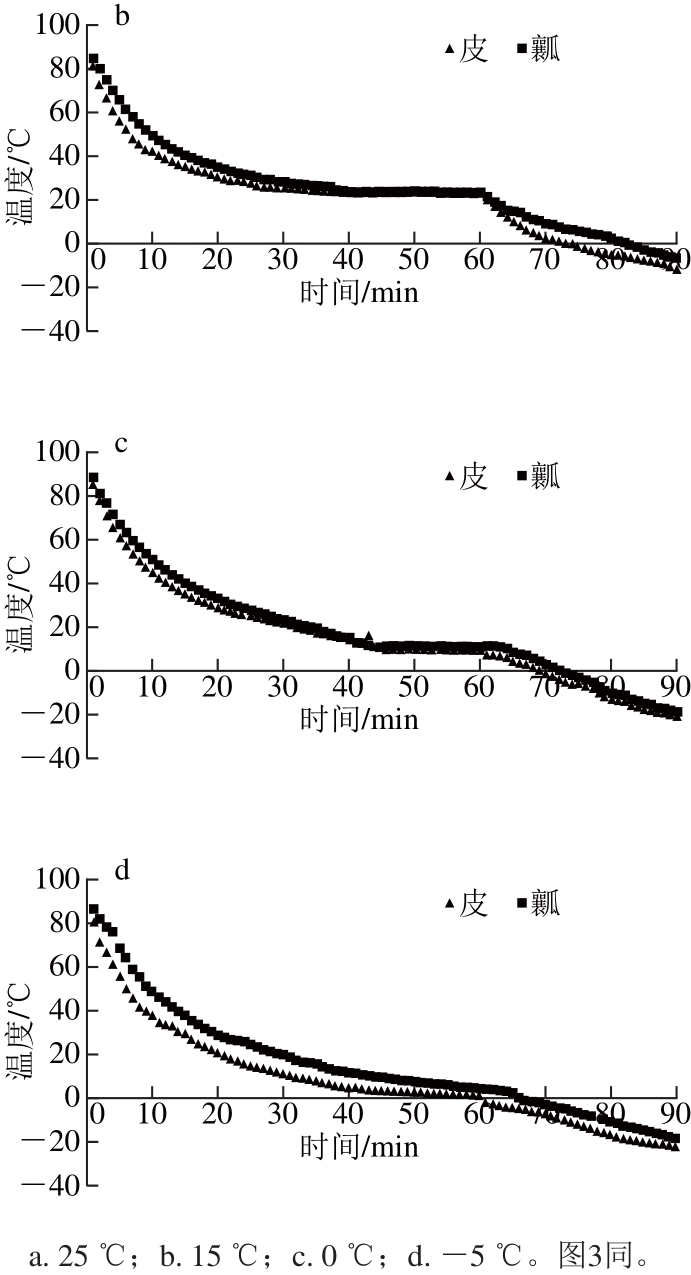

图3 预冷速冻过程中不同预冷温度油条的湿基含水率变化

Fig. 3 Changes in wet basis moisture content of deep-fried dough sticks during pre-cooling and quick freezing with different pre-cooling temperatures

由图3可知,随着预冷温度的降低,皮和瓤湿基含水率的降低量也越来越大,且皮的湿基含水率降低量比瓤大。不同的预冷温度,油条与环境的温差不同,油条皮和瓤的降温速率不同,随预冷温度的降低,油条皮和瓤降温速率也加快;油条皮和瓤湿基含水率的变化可能是由于在蒸气压差的作用下油条表面水分向空气中蒸发、表面层水分蒸发后内层水分在扩散作用下向表面层移动[26]。

2.1.3 预冷温度对油条质构特性的影响

表2 预冷温度对油条质构特性的影响

Table 2 Effect of pre-cooling temperature on texture properties of deep-fried dough sticks

注:同列字母不同表示差异显著(P<0.05)。下同。

由表2可知,随预冷温度的降低,复炸后油条的硬度、黏性、咀嚼性、剪切力均逐渐降低,弹性逐渐增大,这是由于随着预冷温度的下降,预冷后油条皮和瓤在速冻之前的温差会越小,速冻后的温度可达到-5 ℃以下,形成的冰晶细小均匀,能较好地保持油条的内部结构,那么复炸后油条的硬度、弹性、黏性和咀嚼性较好。不同预冷温度,油条弹性和黏性指标之间存在显著性差异(P<0.05),25、15 ℃预冷与其他预冷温度油条硬度和咀嚼性存在显著性差异(P<0.05),0、-5 ℃预冷油条硬度、咀嚼性和剪切力指标间无显著差异(P>0.05),由TPA可知,预冷温度0 ℃和-5 ℃时的各项指标差别较小,因此预冷温度选择0 ℃较合适。

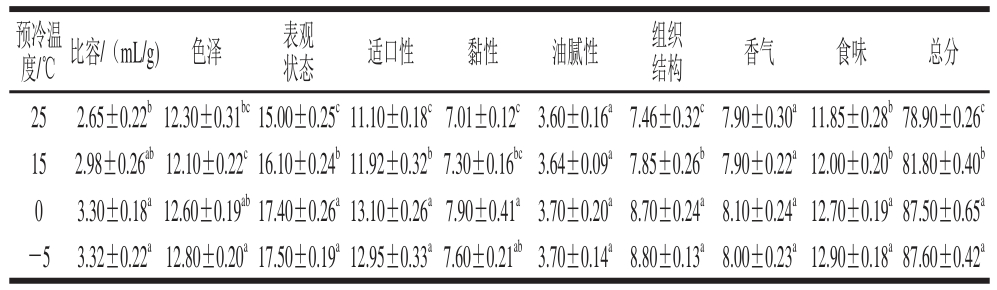

2.1.4 预冷温度对油条感官品质和比容的影响

表3 预冷温度对油条感官品质和比容的影响

Table 3 Effect of pre-cooling temperature on sensory evaluation and specifi c volume of deep-fried dough sticks

由表3可知,随油条预冷温度的降低,油条比容、表观状态、适口性、食味和总分均呈上升趋势,其中预冷温度为25、15 ℃时与预冷温度为0、-5 ℃的表观状态、适口性、黏性及组织结构指标显著不同(P<0.05),预冷温度为0 ℃和-5 ℃的油条感官指标之间无显著差异(P>0.05);预冷温度为0 ℃和-5 ℃的油条感官品质明显高于预冷温度为25、15 ℃时,这是由于预冷温度较高导致预冷后油条的中心温度较高,且速冻后油条中心温度未达到-5 ℃,形成的大冰晶会影响油条的内部结构,使油条复炸后适口性、表观状态、组织结构和食味变差。因此,综合考虑,速冻油条的预冷温度选择0 ℃较合适。

2.2 预冷时间对油条物理特性和品质的影响

2.2.1 预冷时间对油条皮和瓤温度的影响

图4 预冷速冻过程中不同预冷时间油条的降温曲线

Fig. 4 Cooling curves of deep-fried dough sticks during pre-cooling and quick freezing with different pre-cooling times

由图4可知,随预冷时间的延长,皮和瓤的温度逐渐降低,皮的降温速率比瓤的降温速率快,不预冷直接速冻的油条中心温度下降最快。预冷过程中对油条表面温度影响较大,对油条瓤的影响相对较小。不预冷直接速冻后油条的中心温度(-2.5 ℃)未到-5 ℃以下,在冻藏过程中易结成大冰晶,速冻均匀性变差,破坏油条的感官品质。预冷20 min后油条皮(16.5 ℃)、瓤(29.2 ℃)的温度都未到15 ℃以下,且速冻后的中心温度(-4.8 ℃)未到-5 ℃,油条的皮和瓤在预冷45 min左右达到了15 ℃以下,预冷时间越长,温度变化越趋于平缓,且预冷40 min和60 min速冻后的中心温度(-11.1 ℃、-18.3 ℃)都达到了-5 ℃以下,因此预冷时间可选45 min。

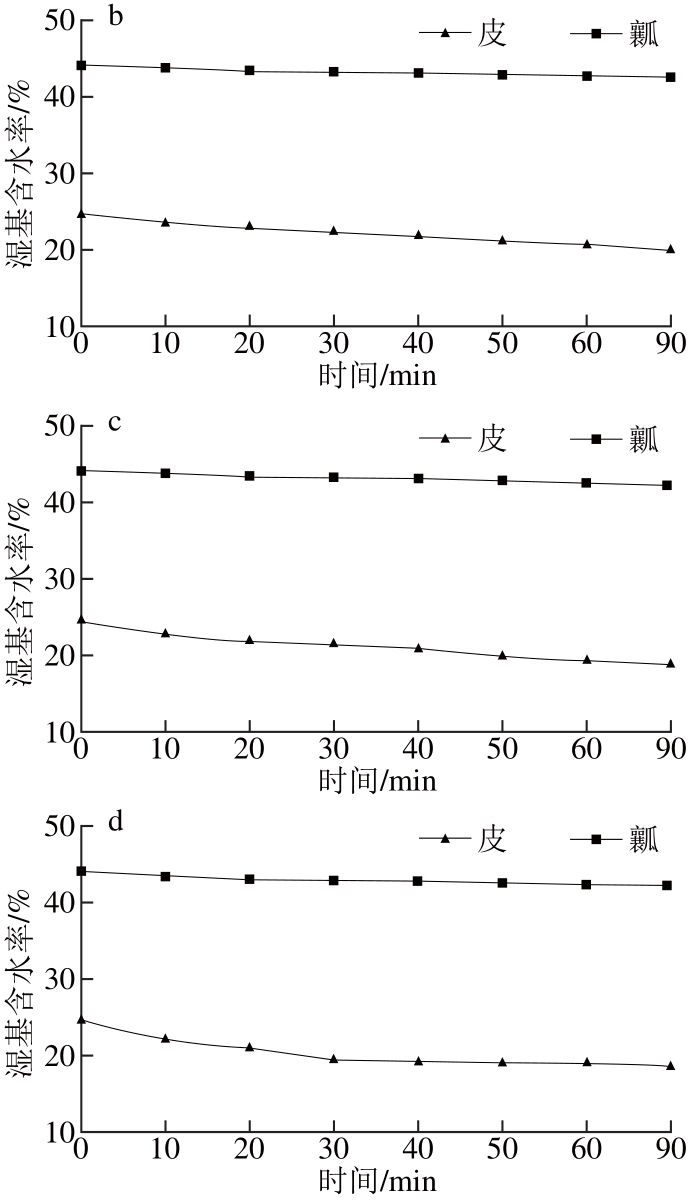

2.2.2 预冷时间对油条皮和瓤湿基含水率的影响

预冷时间的长短会影响油条皮和瓤湿基含水率的变化,如湿基含水率降低量过大,则速冻后会出现表皮开裂的情况。有研究表明水饺在120 min内随预冷时间的延长,冻裂率会逐渐降低,到120 min后,因为在预冷过程中就到达最大冰晶生成带区域,因此冻裂率也会提高[27]。因此,预冷时间对湿基含水率也有较大影响。

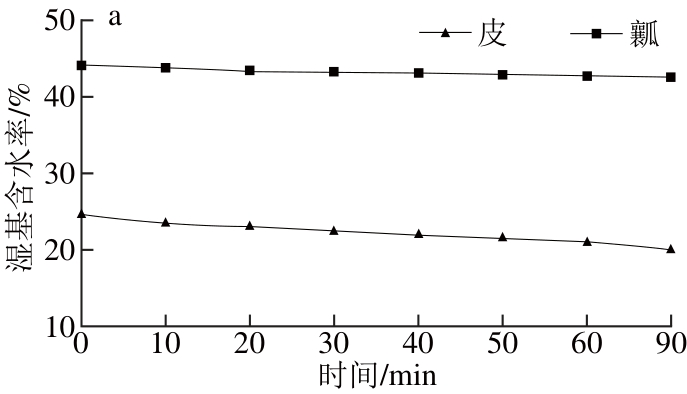

图5 预冷速冻过程中不同预冷时间油条的湿基含水率变化

Fig. 5 Changes in wet basis moisture content of deep-fried dough sticks during pre-cooling and quick freezing with different pre-cooling times

由图5可知,随预冷时间的延长,油条皮和瓤的湿基含水率逐渐降低,皮的降低量较大,瓤的次之。但之后湿基含水率的降低量有减小的趋势。预冷60 min的皮湿基含水率和瓤湿基含水率的降低量分别为5.68%、1.77%。不预冷直接速冻的油条(图未给出)皮湿基含水率、瓤湿基含水率分别从24.55%、44.04%降到了18.56%、42.13%,降低量分别为5.99%、1.91%,皮和瓤水分的降低量均比预冷60 min的大,可见,不预冷直接速冻会影响油条的湿基含水率,进而影响油条品质。

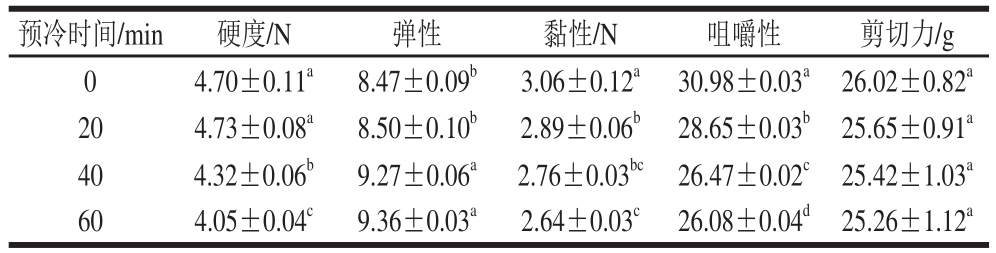

2.2.3 预冷时间对油条质构特性的影响

表4 预冷时间对油条质构特性的影响

Table 4 Effect of pre-cooling time on texture properties of deep-fried dough stiicckkss

由表4可知,随预冷时间的延长,油条的硬度、黏性、咀嚼性、剪切力逐渐减小,弹性增大。硬度值越大,说明油条不松软,影响品质;剪切力越大,说明切断油条所耗费的力越大;黏性越大说明油条越黏牙,咀嚼性越大,咀嚼越费力[28]。不同预冷时间油条硬度、弹性、黏性和咀嚼性有显著性差异(P<0.05),而油条不预冷和预冷不同时间黏性指标之间也有明显不同,且预冷40 min和60 min得出的油条弹性、黏性和剪切力指标无显著变化(P>0.05)。这是由于随预冷时间的延长,油条皮和瓤温度逐渐降低,速冻之前的温差就会越小,速冻后温度达到-5 ℃以下,在30 min内通过最大冰晶生成带形成的冰晶较小且均匀,不会破坏油条的内部结构,复炸后油条的质构、感官品质较好。因此,预冷时间可选在45 min。

2.2.4 预冷时间对油条感官品质及比容的影响

由表5可知,随预冷时间的延长,油条的感官评分逐渐增加,不预冷与预冷不同时间油条的色泽、表观状态、黏性、香气和总分之间存在差异,这是由于不预冷就直接速冻的油条,中心温度在速冻后未达到-5 ℃,即30 min内未通过最大冰晶生成带,则结成的大冰晶会影响油条的内部结构,使其适口性、食味变差。同时,不预冷直接速冻的油条温度与环境温度差较大,蒸汽压差也相对较大,因而表皮易损失较多水分,造成表观状态较差。因此,综合考虑油条感官品质和能耗情况,预冷时间可选为45 min。

表5 预冷时间对油条感官品质和比容的影响

Table 5 Effect of pre-cooling time on sensory evaluation and specifi c volume of deep-fried dough sticks

2.3 冷冻温度对油条理化特性和品质的影响

2.3.1 冷冻温度对油条皮和瓤温度的影响

图6 不同冷冻温度下油条的降温曲线

Fig. 6 Cooling curves of deep-fried dough sticks with different freezing temperatures

由图6可知,将0 ℃预冷45 min的油条分别在-18 ℃和-30 ℃条件下冷冻35 min,-30 ℃冷冻的油条皮和瓤的降温速率明显比-18 ℃快。冷冻温度为-18 ℃时冷冻35 min,油条的中心温度(-4.1 ℃)未到达-5 ℃,导致油条内部会形成较大冰晶,破坏其内部结构[29],进而影响油条的品质,而-30 ℃冷冻35 min后,油条皮和瓤的温度明显低于-18 ℃,满足速冻食品要求,因此,油条的冷冻温度应选择-30 ℃冷冻。

2.3.2 冷冻温度对油条皮和瓤湿基含水率的影响

由表6可知,将0 ℃预冷45 min的油条分别在-18 ℃和-30 ℃冷冻35 min,-30 ℃冷冻时油条皮湿基含水率比-18 ℃冷冻的降低量大,而-30 ℃冷冻时油条瓤湿基含水率比-18 ℃冷冻的降低量小。这是因为蒸汽压差受冷冻温度的影响,所以油条皮的影响较大,因而皮水分减少的较多[30],而-30 ℃冷冻油条瓤的冷冻速率较快,所以瓤的水分损失较少。

表6 冷冻温度对油条湿基含水率的影响

Table 6 Effect of freezing temperature on wet basis moisture content of deep-fried dough sticks

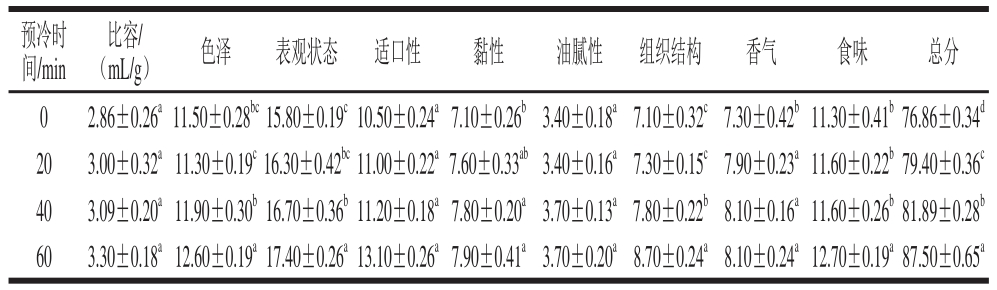

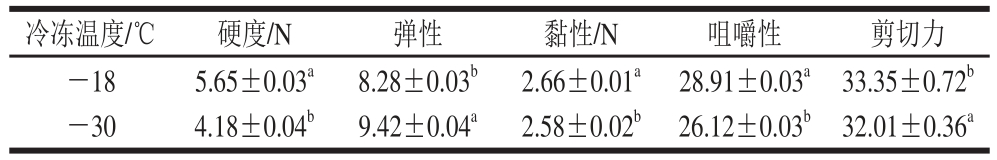

2.3.3 冷冻温度对油条质构特性的影响

表7 冷冻温度对油条质构特性的影响

Table 7 Effect of freezing temperature on texture properties of deep-fried dough sticks

由表7可知,将0 ℃预冷45 min的油条分别在-18 ℃和-30 ℃冷冻35 min,除了弹性指标,-30 ℃冷冻后油条各质构指标值均比-18 ℃冷冻小,说明-30 ℃冷冻油条复炸后,油条品质保持较好,对其进行显著性分析,可知不同冷冻温度下油条硬度、弹性、黏性、咀嚼性及剪切力指标间均有显著性差异(P<0.05)。这可能是因为-18 ℃冷冻,油条内部不能在30 min内通过最大冰晶生成带,内部会形成较大冰晶破坏油条的结构,从而影响复炸后油条的各质构指标。所以油条应选用-30 ℃进行冷冻,以保证产品品质。

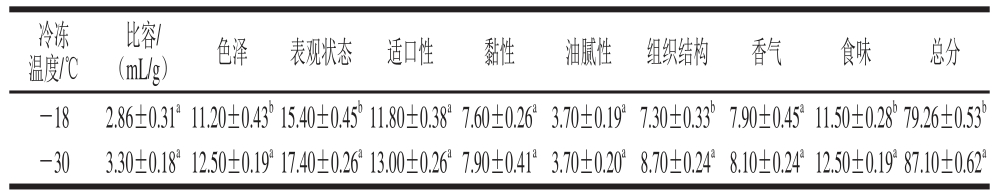

2.3.4 冷冻温度对油条感官品质和比容的影响

表8 冷冻温度对油条感官品质和比容的影响

Table 8 Effect of freezing temperature on sensory quality and specifi c volume of deep-fried dough sticks

由表8可知,将0 ℃预冷45 min的油条分别在-18 ℃和-30 ℃冷冻35 min,-30 ℃冷冻的油条感官评分比-18 ℃冷冻的评分高,比容也较大。不同冷冻温度油条色泽、表观状态、组织结构、食味和总分之间存在显著性差异(P<0.05)。这和不同冷冻温度下油条的质构指标结果相同,说明-30 ℃冷冻的油条品质较好,因此,考虑冷冻温度对油条感官品质和比容的影响,油条的冷冻温度应为-30 ℃。

2.4 冷冻时间对油条理化特性和品质的影响

2.4.1 冷冻时间对油条皮和瓤温度的影响

由图6b可知,油条0 ℃预冷45 min,预冷后在-30 ℃冷冻,油条皮在冷冻21 min时温度降到-18.1 ℃,而油条中心在冷冻28 min时温度降到-18.0 ℃,冷冻时间为28~35 min过程中温度变化不大,冷冻35 min油条中心温度为-18.3 ℃。对于速冻面制品国家标准要求需在30 min内快速通过-1~-5 ℃的最大冰晶生成带,使速冻后产品中心温度在-18 ℃以下[5],因此,油条在-30 ℃速冻温度下冷冻时间可选择30 min。

2.4.2 冷冻时间对油条皮和瓤湿基含水率的影响

表9 冷冻时间对油条湿基含水率的影响

Table 9 Effect of freezing time on wet basis moisture content of deep-fried dough sticks

由表9可知,油条0 ℃预冷45 min,预冷后在-30 ℃冷冻30 min,油条皮的湿基含水率从冷冻前19.46%降至冷冻后18.87%,降幅为0.59%,平均水分损失速率为0.02%/min,油条瓤的湿基含水率从42.52%降至42.27%,降幅为0.25%,平均水分损失速率为0.008%/min,油条预冷后在-30 ℃速冻30 min对油条皮和瓤的湿基含水率影响较小,因此,选择冷冻时间为30 min是可行的。

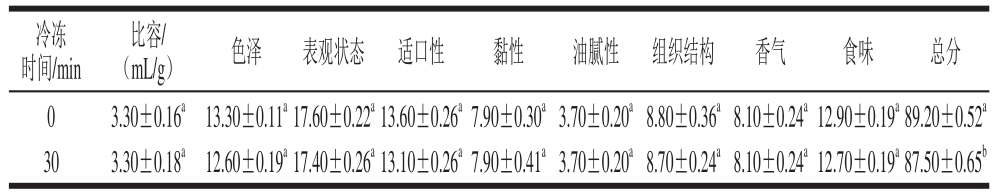

2.4.3 冷冻时间对油条质构特性的影响

表10 冷冻时间对油条质构特性的影响

Table 10 Effect of freezing time on texture properties of deep-fried dough stiicckkss

由表10可知,油条0 ℃预冷45 min,预冷后在-30 ℃冷冻30 min,对比冷冻前油条各质构指标,油条硬度、弹性、咀嚼性指标之间存在显著性差异(P<0.05),冷冻前后油条黏性、剪切力指标之间无显著差异(P>0.05),这也说明,油条经冷冻处理后,油条硬度会稍微增加,黏性咀嚼性稍增强,但变化不大,对品质影响较小。所以选择冷冻时间为30 min是可行的。

2.4.4 冷冻时间对油条感官品质和比容的影响

表11 冷冻时间对油条感官品质和比容的影响

Table 11 Effect of freezing time on sensory quality and specifi c volume of deep-fried dough sticks

由表11可知,油条0 ℃预冷45 min,预冷后在-30 ℃冷冻30 min,冷冻后油条感官品质色泽、表观状态、适口性、组织结构及食味评分稍微降低,总评分较未冷冻处理降低1.7分,对其进行显著性分析,油条各感官品质指标间无显著差异(P>0.05)。因此,选择冷冻时间为30 min是可行的。

通过研究不同预冷速冻温度对油条皮和瓤的降温规律、湿基含水率、质构特性及感官品质的影响,得出油条随预冷时间的延长,预冷及冷冻温度的降低,油条皮和瓤的温度逐渐降低,降温速率加快;随预冷时间延长和预冷温度降低,油条皮和瓤湿基含水率降低量增加,速冻后湿基含水率降低量减小;油条的感官品质和质构品质随预冷时间的延长及预冷温度和冷冻温度的降低而上升。说明油条在0 ℃预冷45 min,然后-30 ℃速冻30 min,速冻后油条经复炸质地和感官品质较好,为速冻油条的预冷冷冻加工提供了参考。

参考文献:

[1] 卫生部. 速冻面米制品: GB 19295—2011[S]. 北京: 中国标准出版社, 2011.

[2] 施永清, 罗晓玲, 励建荣. 汽蒸面制品冷却工艺研究[J]. 中国食品学报, 2013, 13(8): 117-123. DOI:10.16429/j.1009-7848.2013.08.040.

[3] 梁一桢. 馒头冷却工艺的研究与设计[D]. 郑州: 河南工业大学,2012: 5.

[4] 吕莹果, 王励铭, 陈洁, 等. 冷冻面条的品质改良研究[J]. 中国食品添加剂, 2011(5): 107-111. DOI:10.3969/j.issn.1006-2513.2011.05.013.

[5] HAMDAMI N, PHAM Q T, LE-BAIL A, et al. Two-stage freezing of part baked breads: application and optimization[J].Journal of Food Engineering, 2007, 82(4): 418-426. DOI:10.1016/j.jfoodeng.2007.02.053.

[6] 朱俊晨, 翟迪升. 速冻饺子品质改良工艺的研究[J]. 食品科学, 2004,25(3): 208-210. DOI:10.3321/j.issn:1002-6630.2004.03.051.

[7] 张剑, 李梦琴, 任红涛, 等. 北方馒头速冻生产工艺条件优化[J]. 食品科学, 2009, 30(16): 166-168. DOI:10.3321/j.issn:1002-6630.2009.16.033.

[8] 郭雪, 邹同华, 刘斌, 等. 熟食面制品真空冷却的试验研究[J]. 食品工业, 2012, 33(11): 44-47.

[9] 金听祥, 李改莲, 张全国, 等. 不同蔬菜真空冷却过程影响因素分析[J]. 河南农业大学学报, 2005, 39(1): 71-74. DOI:10.16445/j.cnki.1000-2340.2005.01.016.

[10] 牛春婷, 戴立娟, 李波. 冷冻馒头[J]. 冷饮与速冻食品工业, 2001,7(2): 24-25.

[11] 胡家勇, 秦先魁, 郑革, 等. 响应面法优化冷冻面团馒头冷冻工艺[J].中国酿造, 2014, 33(7): 63-67. DOI:10.11882/j.issn.0254-5071.2014.07.014.

[12] LUCAS T, QUELLEC S, LE-BAIL A, et al. Chilling and freezing of part-baked bread. part Ⅱ: experimental assessment of water phase changes and structure collapse[J]. Journal of Food Engineering, 2005,70(2): 151-164. DOI:10.1016/j.jfoodeng.2004.09.021.

[13] HAMDAMI N, MONTEAU J Y, LE-BAIL A. Heat and mass transfer in par-baked bread during freezing[J]. Food Research International,2004, 37(5): 477-488. DOI:10.1016/j.foodres.2004.02.011.

[14] 郑春燕, 张坤生, 任云霞. 不同冷却方式对速冻汤圆品质的影响[J]. 食品工业科技, 2013, 34(17): 236-240. DOI:10.13386/j.issn1002-0306.2013.17.091.

[15] LE-BAIL A, LERAY G, PERRONNET A, et al. Impact of the chilling conditions on the kinetics of staling of bread[J]. Journal of Cereal Science, 2011, 54(1): 13-19. DOI:10.1016/j.jcs.2010.10.007.

[16] 康志敏, 张康逸, 高玲玲, 等. 无铝添加油条预混粉膨松剂的研究[J]. 粮食科技与经济, 2015, 40(5): 60-63. DOI:10.16465/j.gste.cn431252ts.20150517.

[17] 董少华, 张国治, 韩燕, 等. 无铝油条膨松剂配方的优化[J]. 河南工业大学学报(自然科学版), 2005, 26(2): 33-35. DOI:10.16433/j.cnki.issn1673-2383.2005.02.009.

[18] 鞠国泉, 米思. 无铝复合膨松剂在油条制作中的应用研究[J]. 中国粮油学报, 2010, 25(7): 110-112.

[19] 卫生部. 食品中水分的测定: GB 5009.3—2010[S]. 北京: 中国标准出版社, 2010.

[20] 李子廷, 赵建新, 傅琼颖, 等. 无铝中式油条配料开发及其面团流变学性质研究[J]. 吉林农业大学学报, 2011, 33(1): 99-105; 109.DOI:10.13327/j.jjlau.2011.01.005.

[21] DEMIRKESEN I, KELKAR S, CAMPANELLA O H, et al.Characterization of structure of gluten-free breads by using X-ray microtomography[J]. Food Hydrocolloids, 2014, 36: 37-44.DOI:10.1016/j.foodhyd.2013.09.002.

[22] 崔丽琴, 崔素萍, 马平, 等. 豆渣粉对小麦面团、馒头质构特性及馒头品质的影响[J]. 食品科学, 2014, 35(5): 85-88. DOI:10.7506/spkx 1002-6630-201405017.

[23] MANDALA I G. Physical properties of fresh and frozen stored,microwave-reheated breads, containing hydrocolloids[J]. Journal of Food Engineering, 2005, 66(3): 291-300. DOI:10.1016/j.jfoodeng.2004.03.020.

[24] LIU C H, CHANG Y H, LI Z J, et al. Effect of ratio of yeast to Jiaozi on quality of Chinese steamed bread[J]. Procedia Environmental Sciences, 2012, 12: 1203-1207. DOI:10.1016/j.proenv.2012.01.408.

[25] 康志敏, 郭祯祥, 孙冰华, 等. 运用模糊数学方法建立油条感官评价体系[J]. 农产品加工, 2012(3): 70-73; 78. DOI:10.3969/j.issn.1671-9646-C.2012.03.063.

[26] 关志强. 食品冷冻冷藏原理与技术[M]. 北京: 化学工业出版社,2010: 222-223.

[27] 王三保, 杨立新. 风速及预冷时间对速冻饺子冻裂率的影响[J]. 食品研究与开发, 2013, 34(15): 39-42. DOI:10.3969/j.issn.1005-6521.2013.15.011.

[28] 田益玲, 穆立敏, 李丽冰. 面粉的粉质特性对油条品质的影响及油条质构评价指标[J]. 粮食加工, 2015, 40(6): 16-18; 26.

[29] 杨柳. 馒头在贮存过程中的品质变化[D]. 长春: 吉林大学, 2010: 37-40.

[30] CHEN G, ÖHGREN C, LANGTON M, et al. Impact of long-term frozen storage on the dynamics of water and ice in wheat bread[J].Journal of Cereal Science, 2013, 57(1): 120-124. DOI:10.1016/j.jcs.2012.10.009.

Effects of Pre-Cooling and Freezing on the Quality of Quick-Frozen Deep-Fried Dough Sticks

ZHANG Kangyi, KANG Zhimin*, WEN Qingyu, GAO Lingling, SHENG Wei, LÜ Xiaoran

(Institute of Agricultural Products Processing, Henan Academy of Agricultural Sciences, Zhengzhou 450008, China)

DOI:10.7506/spkx1002-6630-201719020

中图分类号:TS213.2

文献标志码:A

文章编号:1002-6630(2017)19-0122-08

引文格式:

张康逸, 康志敏, 温青玉, 等. 预冷冷冻过程对速冻油条加工品质的影响[J]. 食品科学, 2017, 38(19): 122-129.DOI:10.7506/spkx1002-6630-201719020. http://www.spkx.net.cn

ZHANG Kangyi, KANG Zhimin, WEN Qingyu, et al. Effects of pre-cooling and freezing on the quality of quick-frozen deep-fried dough sticks[J]. Food Science, 2017, 38(19): 122-129. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201719020. http://www.spkx.net.cn

收稿日期:2016-08-15

基金项目:河南省重大科技专项(151100111300);国家成果转化项目(2014D00000114);

2016年河南省产粮大省奖励资金农业科技创新项目(ycm201513116)

作者简介:张康逸(1981—),男,副研究员,博士,主要从事农副产品加工研究。E-mail:kangyiz@163.com

*通信作者:康志敏(1986—),女,助理研究员,硕士,主要从事农产品加工研究。E-mail:nkykzm@163.com