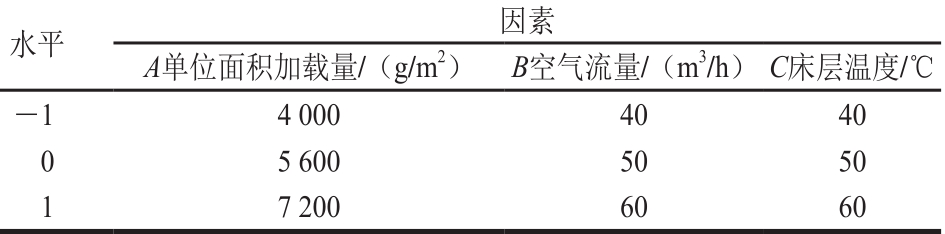

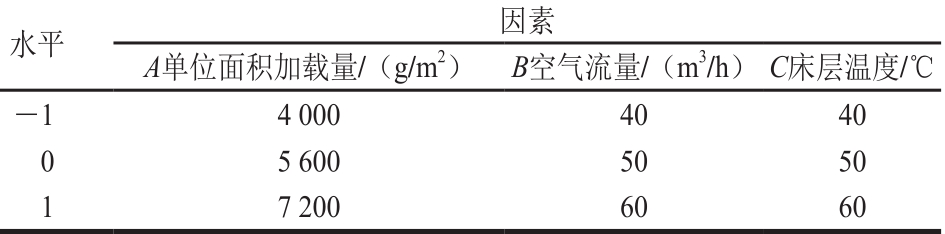

表1 Box-Behnken试验因素与水平

Tab le 1 Factors and levels used for Box-Behnken design

田俊青1,马小涵1,赵 丹1,赵天天1,张 磊2,尹旭敏3,曾志红3,刘 雄1,*

(1.西南大学食品科学学院,重庆 400715;2.重庆师范大学生命科学学院,重庆 401331;3.重庆市农业科学院,重庆 401329)

摘 要:甘薯渣在传统干燥时,易发生黏结、结块的现象,为了改善这种状态,本研究以甘薯渣为原料,采用Box-Behnken优化试验研究流化床甘薯渣单位面积加载量、床层温度、空气流量3 个因素对甘薯渣干燥时间和甘薯渣粒度综合评分的影响,并对流化床干燥甘薯渣的工艺条件进行了优化。结果表明:对流化床干燥甘薯渣综合评分的影响大小顺序为单位面积加载量>空气流量>床层温度,从回归模型中得到最佳工艺参数为单位面积加载量5 264 g/m2、空气流量52.73 m3/h、床层温度51.33 ℃,此条件下综合评分预测值为0.790,验证实验结果预测精度为93.60%。与传统干燥方式相比,干燥时间缩短,流化床干燥制得的样品20 目过筛率82.3%,堆积密度为0.446 g/m L,密度明显提高25.8%;硬度485.382 g,且硬度明显减小;扫描电镜中颗粒内部空隙增大,样品松散,可减小粉碎成本。本研究结果为工业化干燥、延长保存时间及其深加工生产提供理论依据。

关键词:甘薯渣;流化床;干燥;综合评分;品质

甘薯,又名甜薯、地瓜、番薯、白薯、红薯等,它具有产量高、用途广、适应性强等优点,是重要的粮食作物,我国的甘薯种植面积和产量都居世界前列[1]。甘薯中含有丰富的淀粉,不仅应用于食品工业深加工,而且在造纸、纺织、医药及养殖业等领域均有所应用[2],而甘薯加工后会产生大量的副产物——甘薯渣,甘薯渣营养成分丰富,含有淀粉、膳食纤维、果胶、蛋白质等主要物质[3]。王贤等[4]利用甘薯渣同步糖化发酵生产酒精;董向艳等[5]利用甘薯渣膳食纤维中的纤维素和果胶制备纤维寡糖和果胶寡糖;赵华等[6]利用复合益生菌固态发酵法改善甘薯渣营养价值;陆红佳等[7]利用甘薯渣提取纳米纤维素,发现薯渣纳米纤维素能有效降低SD雄性大鼠体质量,提高其肠道健康。近年来对甘薯渣的研究主要集中在成分利用上,对其干燥方式研究较少,鲜湿状态的甘薯渣水分含量大,难以长期保存,当将湿甘薯渣以传统烘干、晒干等方式干燥时,干燥效率低且干燥过程中容易发生黏结、结块的现象,且结块体积大、硬度大,增加了微细化和贮藏的成本。甘薯加工产生大量湿甘薯渣,干燥与堆积存放困难,直接被当作废弃物处理,造成严重的环境污染与资源浪费[8]。

随着甘薯淀粉工业的发展,越来越多的甘薯渣亟待开发与利用,由于湿甘薯渣保存周期短和传统干燥方式的缺陷,干燥方式越来越重要,干燥可以降低产品质量、减少贮藏和运输成本并延长贮藏期[9],作为工业化生产的重要方式,已被广泛应用。常见的干燥方式有微波干燥、冷冻干燥、热风干燥[10-12]。微波干燥速率快、产品品质均匀,但成本较高;冷冻干燥的产品有较好的品质,但是干燥时间长、处理量小、成本高;热风干燥应用范围广、操作简单、处理量大,其中滚筒干燥的表面温度较高,一些制品会因过热而呈现不正常的颜色,导致品质下降。流化床干燥物料时,气流与干燥介质接触面积大、温度分布均匀、干燥时间短、具有较高的传热系数、可实现低温条件下达到快速干燥的效果[13-17],考虑到干燥效率、干燥处理量、干燥产品的松散度和粒度、附加成本、工业化程度及其产品品质,本研究选择流化床干燥方式处理甘薯渣[18]。

实验选用传统干燥方式(电热恒温鼓风干燥)将湿甘薯渣水分质量分数降到60%,再用流化床干燥至质量不再变化,研究不同单位面积加载量、空气流量、床层温度因素条件下甘薯渣流化床干燥特性,以20 目过筛率、干燥时间为评价指标,对甘薯渣流化床干燥工艺进行响应面分析,最终得到生产甘薯渣的最佳组合条件,在此条件下进行粒度、密度、硬度、扫描电子显微镜分析,并与传统干燥方式作对比,以期为甘薯渣的长期保存、深加工与利用提供基础研究和参考。

1.1 材料

湿甘薯渣(初始含水量80.12%),采购自重庆市北碚区农贸市场。

1.2 仪器与设备

LG-100B型流化床干燥装置 浙江中控科教仪器设备有限公司;DHG-9240A电热恒温鼓风干燥箱 上海一恒科学仪器有限公司;JA2004型电子天平 上海精科天平仪器厂;LZB-50型空气流量计 余姚工业自动化仪表厂;HY-B型回转振荡器 江苏省金坛市医疗仪器厂;TA-XT2i质构分析仪 英国Stable M icro Systems公司;S-4800扫描电子显微镜 日本日立公司。

1.3 方法

1.3.1 干燥工艺

1.3.1.1 干燥工艺流程

湿甘薯渣→除杂→胶体磨3 次→电热鼓风干燥箱(单位面积加载量5 300 g/m2,床层温度52 ℃)→干燥至水分质量分数60%~65%→流化床干燥→过20 目筛→称质量→成品

1.3.1.2 单因素试验

分别考察单位面积加载量、床层温度、空气流量3 个试验因素对甘薯渣流化床干燥特性的影响,以时间、过筛率为综合评价指标进行单因素试验。

将物料甘薯渣放入流化床,控制流化床床层温度50 ℃,空气流量为50 m3/h时,改变单位面积加载量分别为2 400、4 000、5 600、7 200、8 800 g/m2时,对甘薯渣进行干燥处理,考察加载量对甘薯渣干燥特性的影响。

将物料甘薯渣放入流化床,控制流化床床层温度50 ℃,单位面积加载量4 000 g/m2,改变空气流量为30、40、50、60、70 m3/h时,对甘薯渣进行干燥处理,考察空气流量对甘薯渣干燥特性的影响。

将物料甘薯渣放入流化床,控制流化床空气流量50 m3/h,单位面积加载量4 000 g/m2,改变流化床床层温度为30、40、50、60、70 ℃时,对甘薯渣进行干燥处理,考察温度对甘薯渣干燥特性的影响。

1.3.1.3 响应面优化试验

对单因素试验结果进行显著性分析,选择对薯渣综合评分影响较大的因素条件,以综合评分为响应值,对流化床干燥甘薯渣的条件进行优化,采用Box-Behnken试验设计,运用Design-Expert 8软件,建立数学回归模型,进行数据分析,其因素与水平设计见表1。

表1 Box-Behnken试验因素与水平

Tab le 1 Factors and levels used for Box-Behnken design

1.3.1.4 相同条件下传统干燥甘薯渣

利用响应面分析优化的流化床干燥甘薯渣的最佳组合条件,用电热鼓风干燥箱在相同条件下,将甘薯渣烘干,考察20 目过筛率、堆积密度、硬度、扫描电镜等指标并与流化床干燥薯渣的性质进行对比。

1.3.2 主要指标检测

1.3.2.1 水分测定

原料初始水分测定按GB 5009.3—2010《食品中水分的测定》。

1.3.2.2 含水率测定

实验过程中每隔1 m in采集一次样品称质量,利用含水率的测定确定流化床干燥时间,按公式(1)计算。

式中:mt为干燥t m in甘薯渣的质量/g;m0为甘薯渣干质量/g;Wt为甘薯渣干燥t m in的含水率/%。

1.3.2.3 过筛率测定

将流化床干燥后的甘薯渣过20 目筛10 m in,粒径为20 目以下颗粒为目标粒径,按公式(2)计算。

式中:W1为过筛率/%;m1为目标粒径总质量/g;m2为过筛甘薯渣总质量/g。

1.3.2.4 干燥时间的确定

甘薯渣含水率的测定结合105 ℃恒温干燥确定所需时间,直至甘薯渣含水率不大于5%时干燥结束,记录干燥时间/m in。

1.3.2.5 堆积密度测定

分别取传统干燥和流化床干燥后的甘薯渣样品,转移样品至100 m L量筒中,并称质量,把量筒固定于回转振荡器上,设定振动频率为100 次/m in,直到紧密堆积,体积不再变化为止,测定5 次取平均值[19]。

1.3.2.6 硬度测定

质构仪测定参数:测前速率2.00 mm/s,测中速率0.5 mm/s,测后速率5.00 mm/s,压缩比50%,2 次压间隔时间5 s,负载类型auto20,探头类型P0.5,测定时环境温度20~25 ℃,样品为直径3 mm的干燥甘薯渣颗粒。

1.3.2.7 扫描电子显微镜分析

分别取传统干燥和流化床干燥后的甘薯渣样品,分别用导电胶固定在载样台上,对样品进行5 m in喷金处理,利用扫描电子显微镜对样品进行观察和拍照。

1.3.2.8 综合指标分析

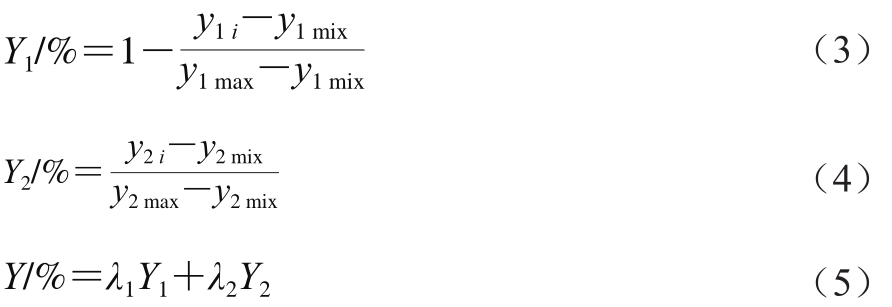

本实验为多指标实验,为求兼有质优、生产率高的较佳工艺,采用加权综合评分,因各指标的量纲不同,先变换成无量纲参数,再在平等数量级条件下计算综合加权评分值。由于过筛率指标越大越好,时间越小越好,故进行组内总评分评价,选取综合评分高的进行优化试验,具体时间评分值、过筛率评分值和综合评分的计算分别见公式(3)~(5):

式中:ymax和ymin分别为各组指标数值的最大值和最小值;yi为第i组试验所得数据;Y1为时间评分值;Y2为过筛率评分值;λ1为时间加权评分系数,λ2为过筛率加权评分系数;在实际评价过程中,其大小正负要视指标的性质和侧重程度而定,只要确保λ1+λ2=1.0即可[20-21]。

干燥的目的不仅仅为了速率快、效率高,更需注重干燥甘薯渣的品质,故干燥后甘薯渣过筛率应该作为重要评价指标,其次为时间,所以在优先保证甘薯渣粒度最小的前提下,兼顾干燥效率,确定各个指标加权值,两者权重分别为λ1=0.2,λ2=0.8。

1.4 数据处理

采用Origin、Excel 2007和SPSS 22.0对实验数据进行作图及统计分析,差异显著性(P<0.05)用不同字母表示,采用Design-Expert 8.6软件对响应面试验得到的数据进行线性回归和方差分析。

2.1 单因素试验结果

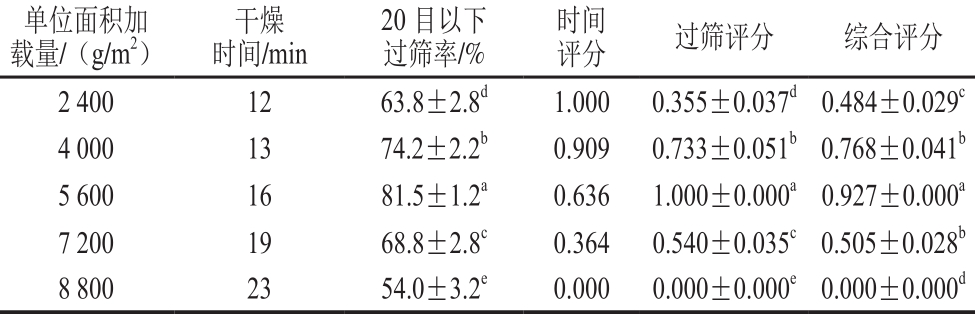

2.1.1 单位面积加载量对干燥特性的影响

由表2可知,评分随着单位面积加载量的增大不断升高后降低,当单位面积加载量为2 400~5 600 g/m2时,综合评分显著增大(P<0.05),当单位面积加载量为5 600~8 800 g/m2时,综合评分显著减小(P<0.05),且加载量为4 000 g/m2和7 200 g/m2时,综合评分并没有显著性差异(P>0.05)。这是因为当单位面积加载量较小时,气流速度虽然已经超过临界流速(最小流化速度),但物料较少容易被气流吹成一条沟壑,造成沟流和死床现象[22],甘薯渣流化不完全,重新黏结,导致结块现象发生,从而降低了甘薯渣的过筛率和综合评分。随着单位面积加载量增大到5 600 g/m2,气流速度与临界流速相同,受热均匀,流化状态明显[23],颗粒间空隙较大,甘薯渣开始被空气吹起并悬浮在床层中作自由运动,颗粒间相互碰撞、混合[24],甘薯渣间空隙增大,受热总面积随之增大,散热均匀,质量较小的颗粒悬浮在上方,较大的颗粒在床层下方。当单位面积加载量高于5 600 g/m2时,气流速度低于临界流速,颗粒间空隙较小,热交换效率较低,也有可能是因为单位面积加载量大,导致湿薯渣料层厚度越大,热风的通透性越差,从而影响了甘薯渣与热风的热交换,进而影响热风与甘薯渣的接触面积,接触面积减小,甘薯渣之间发生黏结现象,内部水分向外部迁移的速率减小,导致黏结成块状大颗粒。当单位面积加载量在5 600 g/m2时,综合评分最高,选择单位面积加载量4 000、5 600、7 200 g/m2做最佳工艺筛选实验。

表2 单位面积加载量对流化床干燥甘薯渣的综合评分

Table 2 Effect of material loading per unit area on the response

注:干燥时间为甘薯渣干燥至含水率不大于5%时所用时间。同列不同小写字母表示差异显著(P<0.05)。下表同。

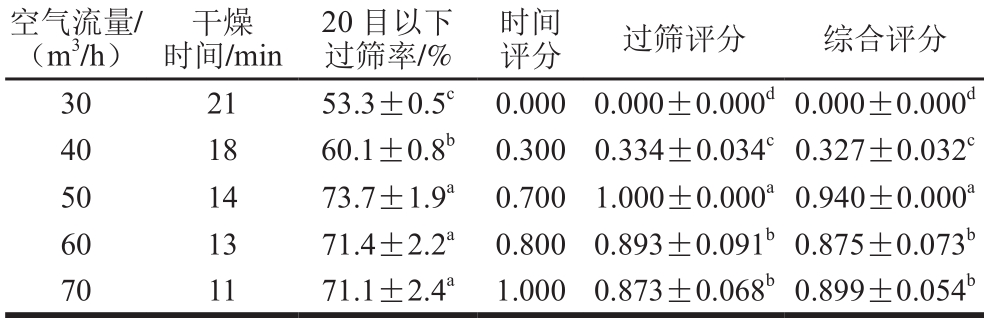

2.1.2 空气流量对干燥特性的影响

考察流量在30~70 m3/h时对流化床干燥甘薯渣综合评分的影响,由表3可知,综合评分随着流量的增大先不断升高后降低,当流量为50 m3/h时,综合评分达到最大值,当空气流量为30~50 m3/h时,综合评分显著增大(P<0.05),当50~60 m3/h时,综合评分显著减小(P<0.05),但20 目过筛率没有显著性差异(P>0.05),当流量为50~70 m3/h时,考虑时间因素,综合评分具有显著性差异。这是因为当空气流量很小时,气流速度小于临界流速,固体颗粒处于静止状态,甘薯渣间空隙较小,易发生黏结现象。随着空气流量的增大,气流速度增大,床层的压降也增大,当气流速度等于临界流速时,此时增加的压降刚好平衡床层颗粒的重力,床层开始膨胀而流化[22],气体通过颗粒间隙流过床层,导致甘薯渣之间分散,不发生黏结现象。当50~70 m3/h时,随着空气流量的增大,气流速度大于临界流速,且增加的压降大于平衡床层颗粒的重力,流化逐渐完全,也可能是因为空气流量越大,加速湿甘薯渣热交换,缩短干燥时间,结果显示对于甘薯渣的粒径没有显著性影响,但考虑时间因素,综合评分有显著性。从表3可以看到,当空气流量在50 m3/h时,综合评分最高,故选择空气流量在40、50、60 m3/h做最佳工艺筛选实验。

表3 空气流量对流化床干燥甘薯渣的综合评分

Table 3 Effect of air flow rate on the response

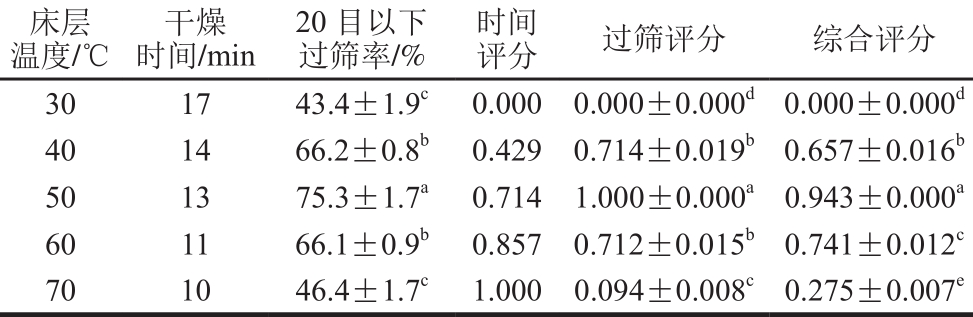

2.1.3 床层温度对干燥特性的影响

考察温度在30~70 ℃时对流化床干燥甘薯渣综合评分的影响,由表4可知,综合评分随着床层温度的增大先不断升高后降低,当床层温度为50 ℃时,综合评分达到最大值,当床层温度为30~50 ℃时,综合评分显著增大(P<0.05),当床层温度为50~70 ℃时,综合评分显著减小(P<0.05),当温度为40 ℃和60 ℃时,20 目过筛率没有显著性差异(P>0.05),考虑时间因素,综合评分具有显著性差异(P<0.05)。这是因为温度越高,甘薯渣的传热传质阻力越小,故达到干燥终点的时间越短[25]。随着温度的升高,水分迁移速率与水分蒸发速率逐渐达到平衡[26],当高于50℃左右时,物料表面水分迅速蒸发,内部扩散慢于水分蒸发,导致表面呈僵硬状态,甘薯渣容易发生黏结情况,导致过筛率下降。而继续加热温度高于65 ℃时,能闻到甘薯渣明显的焦味,可能是物料中淀粉发生糊化,也可能是物料表面呈僵硬状态,热量无法进入内部,吸收热量较大,表面实际温度增大,发生烧焦现象,严重影响甘薯渣的品质[27]。甘薯渣的干燥受温度的影响较大,温度越高,所提供的热量越大,干燥时间明显低于不同加载量和流量下的干燥时间[28],当温度50 ℃时,综合评分最高,故选择温度40、50、60 ℃做最佳工艺筛选实验。

表4 床层温度对流化床干燥甘薯渣的综合评分

Table 4 Effect of tem perature on the response

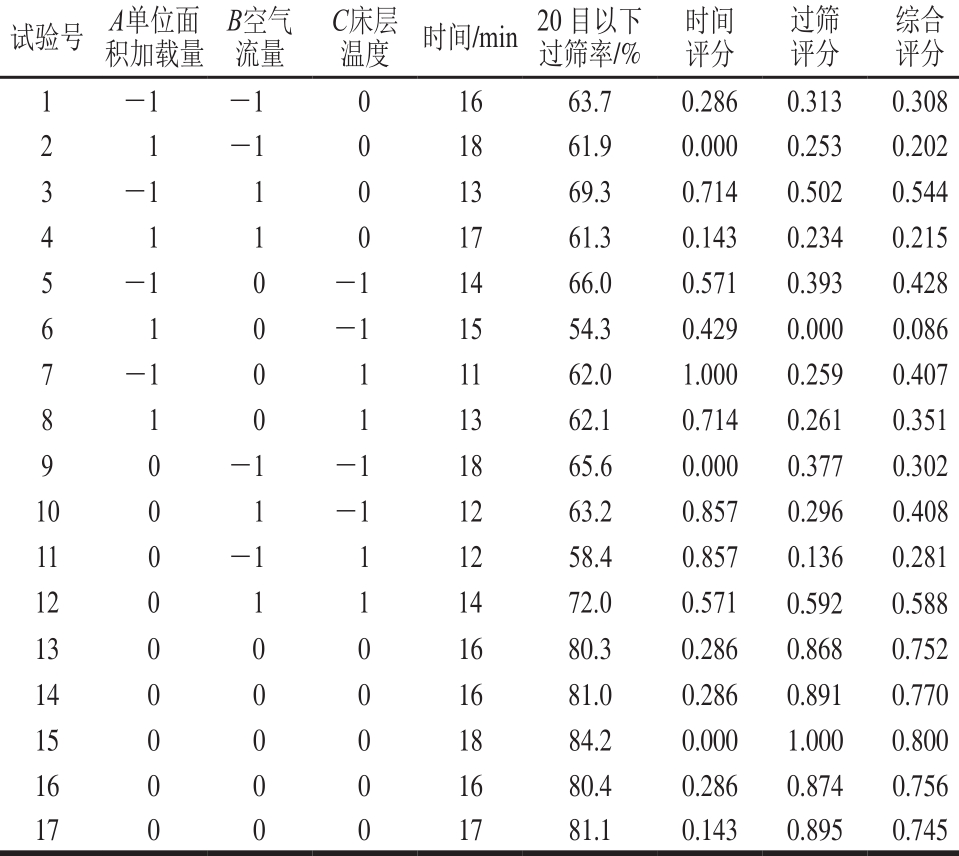

2.2 响应面试验结果

在单因素试验结果基础上,采用Box-Behnken试验设计,设计三因素三水平共17 个试验,其中12 个分析因素试验,5 个零点试验,优化流化床干燥甘薯渣综合评分的工艺条件。设计的试验方案及结果见表5。

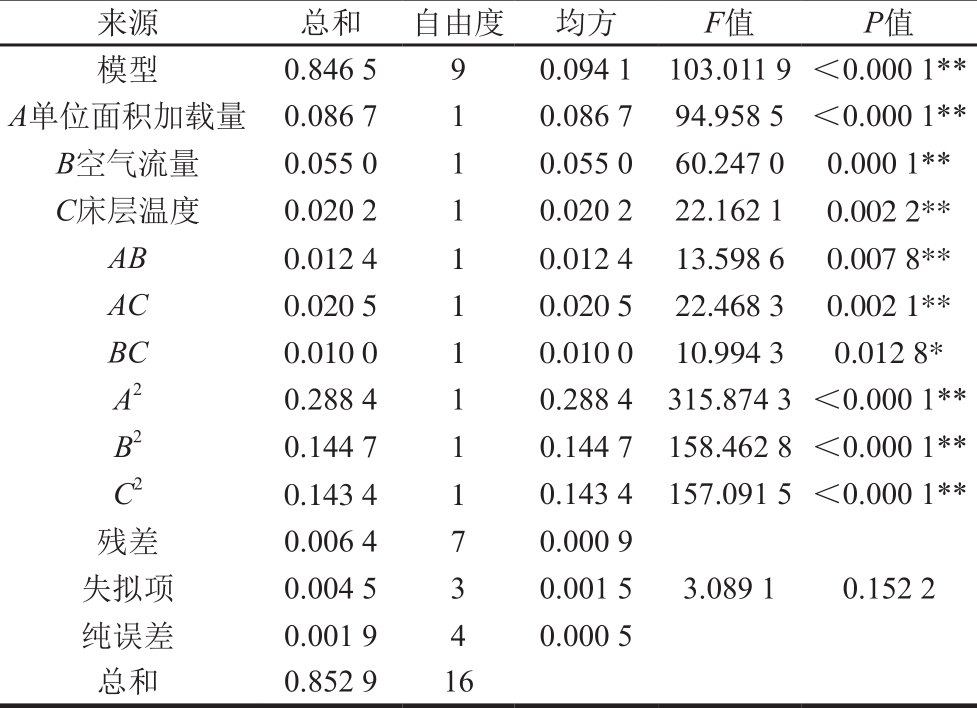

2.3 回归模型的建立和方差分析

使用响应面分析法对表5中数据进行多元回归拟合,得到单位面积加载量、空气流量、床层温度相关回归系数,其回归方程为:

综合评分=0.76-0.10A+0.083B+0.050C-0.056AB+0.072AC+0.050BC-0.26A2-0.19B2-0.18C2

进一步对回归方程进行分析,所得的方差分析结果见表6。

由表6可知,回归二次方程模型的P值小于0.01(显著),而失拟项P值大于0.152 2(不显著),说明正交试验结果与数学模型拟合程度良好,可用此模型来分析和预测流化床干燥甘薯渣综合评分工艺条件。决定系数R2值为0.992 5,与校正决定系数R2Adj值为0.980 0相近,表明流化床干燥甘薯渣综合评分与实测值有较好的拟合度,试验的可靠性和精确度比较好。同时,由表6的F值大小可知,3 个因素对流化床干燥甘薯渣综合评分的影响大小顺序为单位面积加载量>空气流量>床层温度。单位面积加载量、空气流量、床层温度对流化床干燥甘薯渣综合评分的影响极显著,单位面积加载量和床层温度、空气流量和床层温度、单位面积加载量和空气流量的交互作用显著;二次项中单位面积加载量和空气流量对流化床干燥甘薯渣综合评分的影响均极显著。

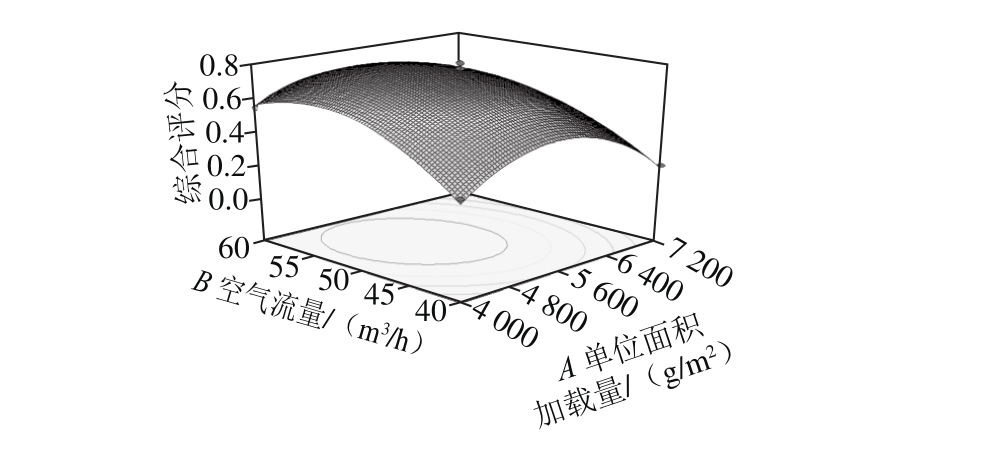

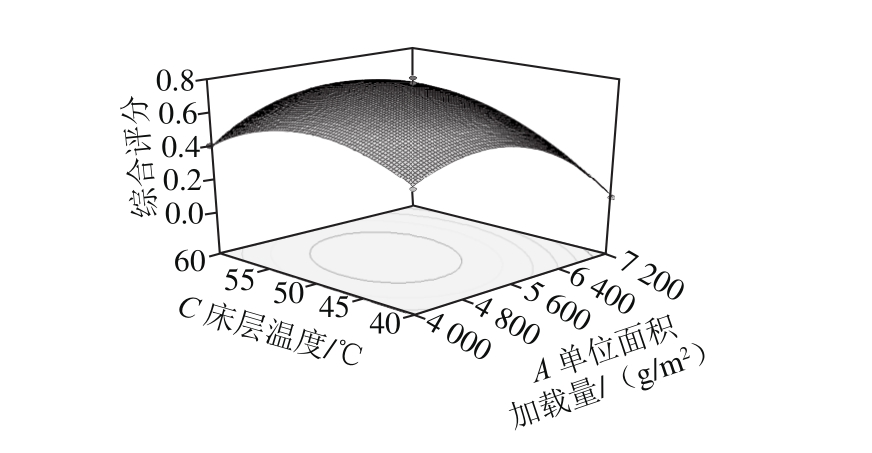

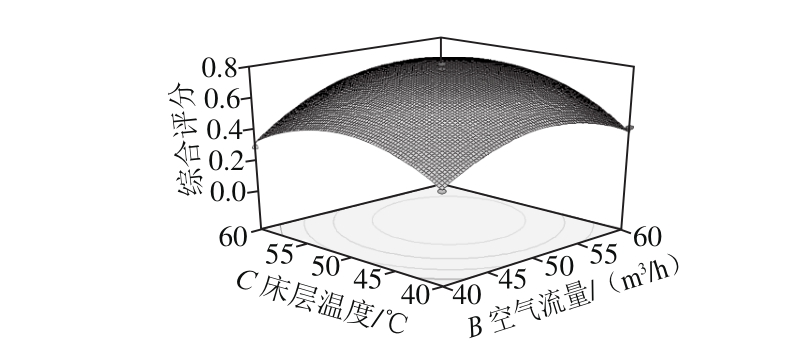

2.4 因素间交互作用结果

综合分析图1、3可知,综合评分随流量的升高出现先增大后轻微减小的趋势,原因是空气流量越大,加速湿甘薯渣热交换,随着气体通过颗粒间隙流过床层,导致甘薯渣之间分散,不发生黏结现象,继续增大流量对响应值无显著性差异;分析图1、2可知,在试验水平范围内,综合评分随单位面积内加载量的升高出现先增大后减小的趋势,原因是单位面积加载量大,热风的通透性变差,从而影响了甘薯渣与热风的热交换,进而使热风与甘薯渣的接触面积减小,甘薯渣之间发生黏结现象,导致黏结成块状大颗粒,从而使响应值减小;由图2、3可知,综合评分随温度的增大先升高后减小,说明过高的温度不利于甘薯渣的综合评分,物料表面水分迅速蒸发,内部扩散慢于水分蒸发,导致表面呈僵硬状态,继续升高温度,热量无法进入内部,吸收热量较大,表面实际温度升高,黏结现象严重,从而影响综合评分。

表5 Box-Behnken试验设计及结果

Tab le 5 Box-Behnken design arrangement w ith experimental resu lts

表6 回归模型方差分析

Table 6 Analysis of variance of regression equation

注:**. P<0.01,差异极显著;*. P<0.05,差异显著。

图1 单位面积加载量和空气流量的交互作用对综合评分的响应面图

Fig. 1 Response surface plot showing the interactive effects of material loading per unit area and air flow rate on the response

图2 单位面积加载量和床层温度的交互作用对综合评分的响应面图

Fig. 2 Response surface p lot show ing the interactive effects of material loading per unit area and tem perature on the response

图3 空气流量和床层温度的交互作用对综合评分的响应面图

Fig. 3 Response surface p lot show ing the interactive effects of air fl ow rate and tem perature on the response

2.5 最佳工艺的确定与验证

利用Design-Expert 8.0软件进行分析,从上述回归模型方差分析表中求得最佳工艺条件为单位面积加载量5 264 g/m2、空气流量52.73 m3/h、床层温度51.33 ℃,此条件下综合评分预测值为0.790。在工业生产中为了便于实践操作,对优化条件的参数取整后修正为单位面积加载量5 300 g/m2,空气流量50 m3/h,床层温度52 ℃。为检验响应面模型的可靠性,按上述最佳工艺条件重复 3 次实验,对流化床干燥甘薯渣的时间、过筛率进行综合评分。验证实验结果表明,在修正的最佳工艺条件下,综合评分预测值为0.740±0.090,预测精度为93.60%,再次证明回归模型的准确性。

以此确定传统干燥的工艺参数为单位面积加载量5 300 g/m2、床层温度52 ℃,置于电热鼓风干燥箱中,加热到质量不再变化为止,考察20目过筛率,堆积密度、硬度、扫描电镜等指标。

2.6 流化床干燥甘薯渣的性质

2.6.1 相同工艺条件下2 种干燥方式甘薯渣性质对比

表7 不同干燥方式所得甘薯渣性质对比

Table 7 Com parison of sweet potato residue properties w ith different drying methods

由表7可知,在2.5节所得最佳工艺条件下2 种干燥方式在过筛率、堆积密度、硬度等指标具有显著性差异,说明经过流化床干燥处理后,可以有效的改善甘薯渣黏结现象,使其具有较小的粒度;堆积密度明显提高25.8%,说明流化床干燥方式可以制得密度较大的甘薯渣样品,这种方式使其粒度减小,从而增加其堆积密度;甘薯渣的硬度明显减小,干燥甘薯渣硬度降低可有效减少甘薯渣微细化的粉碎的工业化成本,为甘薯渣的工业化生产及长期保存提供依据,甘薯渣中纤维素、淀粉所占比例较大[29-31],工业上也可扩大再生产,使甘薯渣得到充分利用。

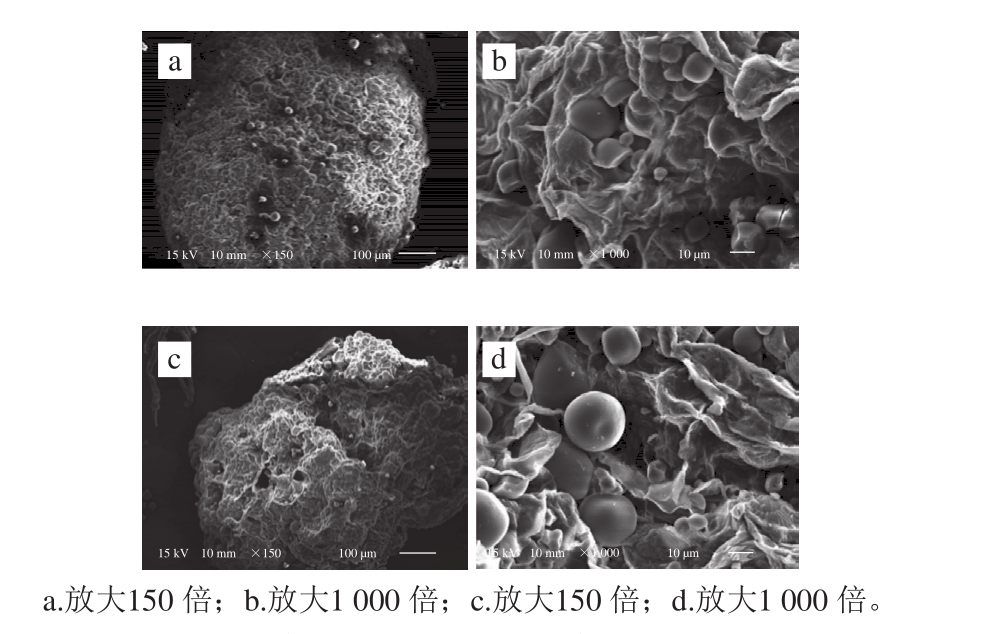

2.6.2 相同工艺条件下2 种干燥方式甘薯渣扫描电镜对比分别用20 目以下的甘薯渣样品进行扫描电镜分析,考察甘薯渣表面结构[32]。由图4可知,扫描电镜明显可以观察到样品中的淀粉颗粒,传统干燥的样品,表面结构致密,淀粉被夹杂在其中,而流化床干燥的甘薯渣,结构松散,较多淀粉裸露在表面。说明流化床方式在短时间内干燥的样品,可以达到结构松散的效果,这可能是因为水分迁移较快且散失均匀,导致颗粒内部有空隙产生,使干燥后样品松散,而传统干燥方式则需要长时间干燥,以至于水分无法均匀散失,导致甘薯渣黏结聚集,粒径变大。

图4 传统干燥(a/b)和流化床干燥(c/d)甘薯渣扫描电镜图

Fig. 4 Scanning electron m icrographs of sweet potato residue processed by traditional drying method (a/b) and fl uidized bed drying method (c/d)

本实验研究了在不同单位面积加载量、床层温度、空气流量,以干燥所用时间、过筛率为综合评价指标进行单因素试验,考察对甘薯渣的干燥特性的影响,在单因素试验结果的基础上,采用Box-Behnken试验设计以流化床甘薯渣单位面积加载量、床层温度、空气流量3个因素为自变量,综合评分为响应值,进行响应面优化实验,得出流化床干燥甘薯渣综合评分的影响因素大小顺序为单位面积加载量>空气流量>床层温度,从回归模型中求得最佳工艺参数为单位面积加载量5 264 g/m2、空气流量52.73 m3/h、床层温度51.33 ℃,此条件下综合评分预测值为0.790,验证实验结果预测精度为93.60%。

本实验将流化床运用到干燥甘薯渣中,通过针对甘薯渣容易黏结、结块、不易破碎现象的分析,以干燥所用时间、过筛率为综合评价指标,对其密度、硬度、扫描电子显微镜图进行分析,并与传统干燥方式相比,可知在最佳工艺条件下流化床干燥制得的样品20 目过筛率82.3%,提高72.8%;堆积密度为0.446 g/m L,明显提高25.8%;甘薯渣样品硬度为485.382 g,明显减小82.6%;扫描电子显微镜图显示样品结构松散较均匀,淀粉裸露在表面,说明经过流化床干燥后可以制得粒径小、密度大、硬度小且结构松散的甘薯渣颗粒,同时微细化的甘薯渣可作为膳食纤维的主要来源,添加在食品中,增加其口感及饱腹感。本研究结果为甘薯渣的长期保存、深加工与资源的利用提供一定基础研究与参考,也为甘薯渣的干燥方式提供理论依据。

参考文献:

[1] 郁志芳, 夏志华, 陆兆新. 鲜切甘薯酶促褐变机理的研究[J]. 食品科学,2005, 26(5): 54-59.

[2] 王秀颖, 徐轩, 孙悦学. 甘薯加工与综合利用[J]. 园艺与种苗,2015(3): 64-67. DOI:10.16530/j.cnki.cn21-1574/s.2015.03.025.

[3] MEI X, MU T H, HAN J J. Composition and physicochem ical properties of dietary fiber extracted from residues of 10 varieties of sweet potato by a sieving method[J]. Journal of Agricultural and Food Chem istry, 2010, 58(12): 7305-7310. DOI:10.1021/jf101021s.

[4] 王贤, 张苗, 木泰华. 甘薯渣同步糖化发酵生产酒精的工艺优化[J]. 农业工程学报, 2012, 28(14): 256-261. DOI:10.3969/j.issn.1002-6819.2012.14.039.

[5] 董向艳, 李静梅, 石波, 等. 甘薯淀粉加工废渣制备复合寡糖的条件优化及其活性评价[J]. 中国农业科学, 2014, 47(15): 3044-3057.DOI:10.3864/j.issn.0578-1752.2014.15.014.

[6] 赵华, 王雪涛, 汤加勇, 等. 复合益生菌固态发酵改善甘薯渣营养价值的研究[J]. 动物营养学报, 2015, 27(4): 1191-1198. DOI:10.3969/j.issn.1006-267x.2015.04.024.

[7] 陆红佳, 张磊, 刘金枝, 等. 纳米甘薯渣纤维素对高脂膳食大鼠肠道内环境及形态的影响[J]. 食品科学, 2015, 36(5): 172-178.DOI:10.7506/spkx1002-6630-201505033.

[8] 韩俊娟. 甘薯膳食纤维及果胶的提取工艺研究[D]. 北京: 北京林业大学, 2008: 13.

[9] FALADE K O, SOLADEM I O J. Modelling of air drying of fresh and blanched sw eet potato slices[J]. International Journal of Food Science & Technology, 2010, 45(2): 278-288. DOI:10.1111/j.1365-2621.2009.02133.x.

[10] ZHANG Z F, FAN S H, ZHENG Y L, et al. Purple sweet potato color attenuates oxidative stress and inflammatory response induced by D-galactose in mouse liver[J]. Food & Chem ical Toxicology, 2009, 47(2): 496-501.DOI:10.1016/j.fct.2008.12.005.

[11] 汤富蓉. 紫色甘薯全粉加工关键技术的研究[D]. 成都: 西华大学,2011: 4-30.

[12] YANG J, GAD I R L. Effec ts o f steam ing and dehyd ration on anthocyanins, antioxidant activity, total phenols and co lor characteristics of purple-fl eshed sweet potatoes[J]. American Journal of Food Technology, 2003, 3(4): 1331-1353.

[13] NAZGHELICHIA T, AGHBASHLOAB M, KIANMEHRA M H, et al.Prediction of energy and exergy of carrot cubes in a fluidized beddryer by artificial neural networks[J]. Drying Technology, 2011, 29(3): 295-307. DOI:10.1080/07373937.2010.494237.

[14] 涂行浩, 李坤, 张弘, 等. 响应面试验优化漂白紫胶流化床干燥工艺[J]. 食品科学, 2017, 38(2): 233-239. DOI:10.7506/spkx1002-6630-201702037.

[15] AKBARI H, KARIM I K, LUNDIN M, et al. Optim ization of baker’s yeast drying in industrial continuous fluidized bed dryer[J]. Food and Bioproducts Processing, 2012, 90(1): 52-57. DOI:10.1016/j.fbp.2010.12.005.

[16] 万忠民, 马佳佳, 鞠兴荣, 等. 流化床和薄层热风干燥对稻谷品质的影响[J]. 食品科学, 2014, 35(6): 6-11. DOI:10.7506/spkx1002-6630-201406002.

[17] YAZDANPANAG N, LANGRISH T A G. Fast crystallization oflactose and milk powder in fluidized bed dryer/crystallizer[J]. Dairy Science and Technology, 2011, 91(3): 323-340. DOI:10.1007/s13594-011-0015-8.

[18] M URTHY Z V P, JOSH I D. Fluid ized bed d rying o f Aon la(Emblica officinalis)[J]. Drying Technology, 2007, 25(5): 883-889.DOI:10.1080/07373930701370290.

[19] 王静, 杨秀芳, 邹新武, 等. 茶与茶制品紧密堆积密度测定方法研究[J]. 中国茶叶加工, 2014(4): 25-26; 31-32. DOI:10.15905/j.cnki.33-1157/ts.2014.04.009.

[20] 杜双奎, 李志西. 食品试验优化设计[M]. 北京: 中国轻工业出版社,2011: 126-127.

[21] 张越, 丁超, 杨国峰, 等. 基于多品质指标的响应面试验优化稻谷流化床干燥工艺[J]. 食品科学, 2016, 37(16): 54-62. DOI:10.7506/spkx1002-6630-201616009.

[22] 潘永康. 现代干燥技术[M]. 北京: 化学工业出版社, 2006: 181-186.

[23] DEPYPERE F, PIETERS J G, DEWETTINCK K. CFD analysis of air distribution in fluidized bed equipment[J]. Powder Technology, 2004,145(3): 176-189. DOI:10.1016/j.pow tec.2004.06.005.

[24] VARITH J, DIJKANARUKKUL P, ACHARIYAV IRIYA A, et al. Combined m icrowave-hot air drying of peeled longan[J].Journal of Food Engineering, 2007, 81(2): 459-468. DOI:10.1016/j.jfoodeng.2006.11.023.

[25] 李星琪, 陈厚荣. 蓝莓热风干燥特性及数学模型[J]. 农产品加工,2016, 411: 9-13. DOI:10.16693/j.cnki.1671-9646(X).2016.07.003.

[26] PÉREZ-ALONSO C, CRUZ-OLIVARES J, RAMÍREZ A, et al.Moisture diff usion in allspice (Pimenta dioica L. M erril) fruits during fluidized bed drying[J]. Journal of Food Processing & Preservation,2011, 35(3): 308-312. DOI:10.1111/j.1745-4549.2009.00457.x.

[27] ROKNUL A S M, ZHANG M, MUJUMDAR A S, et al. A comparative study of four drying methods on drying time and quality characteristics of stem Lettuce slices (L)[J]. Drying Technology, 2014, 32(6): 657-666. DOI:10.1080/07373937.2013.850435.

[28] 张绪坤, 祝树森, 黄俭花, 等. 用低场核磁分析胡萝卜切片干燥过程的内部水分变化[J]. 农业工程学报, 2012, 28(22): 282-287.DOI:10.3969/j.issn.1002-6819.2012.22.039.

[29] MEI X, MU T H, HAN J J. Com position and physicochem ical propertiesof dietary fiber extracted from residues of 10 varieties of sweet potatoby a sieving method[J]. Journal of Agricultural and Food Chem istry, 2010, 58: 7305-7310. DOI:10.1021/jf101021s.

[30] 周虹, 张超凡, 黄光荣. 甘薯膳食纤维的开发应用[J]. 湖南农业科学,2003(1): 55-56. DOI:10.16498/j.cnki.hnnykx.2003.01.028.

[31] 刘达玉, 黄丹, 李群兰. 酶碱法提取薯渣膳食纤维及其改性研究[J].食品研究与开发, 2005, 26(5): 63-66.

[32] 盖春慧. 薯渣中生物质资源循环利用的化学工艺研究[D]. 广州:华南理工大学, 2010: 6.

Optim ization of Fluidized Bed Drying of Sweet Potato Residue by Response Surface Methodology

TIAN Junqing1, MA Xiaohan1, ZHAO Dan1, ZHAO Tiantian1, ZHANG Lei2, YIN Xum in3, ZENG Zhihong3, LIU Xiong1,*

(1. College of Food Science, Southwest University, Chongqing 400715, China;2. College of Life Science, Chongqing Normal University, Chongqing 401331, China;3. Chongqing Academy of Agricultural Sciences, Chongqing 401329, China)

Abstract:Adhesion and agglomeration easily occur during the traditional drying process of sweet potato residue. In order to improve this phenomenon, the process parameters for the fluidized bed drying of sweet potato residue, i.e., material loading per unit area, bed temperature, air flow rate, were optimized using response surface methodology w ith a Box-Behnken design. The weighted average of dimensionless drying time and granularity was used as response variable. The results showed that the response was influenced in decreasing order by material loading per unit area, air flow rate and bed temperature. The optimal conditions obtained from the regression model were as follows: loading capacity, 5 264 g/m2; air flow rate, 52.73 m3/h; and bed temperature, 51.33 ℃. Under these conditions, the predicted response value was 0.790, and the validation experiments showed a prediction accuracy of up to 93.60%. Compared w ith traditional drying method, the time required for fluidized bed drying was shortened. Additionally, 82.3% of the dried product could pass through a 20-mesh sieve,bulk density of the sample was 0.446 g/m L, which was significantly increased by 25.8%, and hardness was 485.382 g, which was significantly reduced. Under scanning electron microscopy, it was observed that the fluidized bed dried product exhibited particles w ith larger internal voids and had a looser structure, leading to reduced comm inution cost. This study may provide a theoretical basis for industrial drying, prolongation of the storage time and intensive processing of sweet potato residue.

Key words:sweet potato residue; fluidized bed; drying; weighted average; qualityTIAN Junqing, MA Xiaohan, ZHAO Dan, et al. Optimization of fluidized bed drying of sweet potato residue by response surface methodology[J]. Food Science, 2017, 38(22): 224-230. (in Chinese w ith English abstract)

DOI:10.7506/spkx1002-6630-201722034. http://www.spkx.net.cn

DOI:10.7506/spkx1002-6630-201722034

中图分类号:TS205.1

文献标志码:A

文章编号:1002-6630(2017)22-0224-07

引文格式:

田俊青, 马小涵, 赵丹, 等. 响应面试验优化甘薯渣流化床干燥工艺[J]. 食品科学, 2017, 38(22): 224-230. DOI:10.7506/spkx1002-6630-201722034. http://www.spkx.net.cn

收稿日期:2017-03-31

基金项目:重庆市科委民生专项一般项目(cstc2015shmszx0367);重庆市社会事业与民生保障科技创新专项(cstc2015shms-ztzx0113;cstc2015shms-ztzx80013)

作者简介:田俊青(1990—),男,硕士研究生,研究方向为食品化学与营养学。E-mail:415308095@qq.com

*通信作者:刘雄(1970—),男,教授,博士,研究方向为碳水化合物功能与利用、食品营养学。E-mail:liuxiong848@hotmail.com