武俊瑞1,顾采东1,田 甜1,岳喜庆1,陶冬冰1,乌日娜1,2,*

(1.沈阳农业大学食品学院,辽宁 沈阳 110866;2.食品科学与技术国家重点实验室,江南大学食品学院,江苏 无锡 214122)

摘 要:为研究豆酱在自然发酵过程中蛋白质、氨基酸组成及含量的变化规律,以按照东北豆酱传统方法制作的自然发酵豆酱为研究对象,在检测蛋白质含量、氨基氮含量、氨基酸含量、非蛋白氮含量和水解指数等指标变化的基础上,对豆酱的氨基酸评分(amino acid score,AAS)、化学评分(chemical score,CS)、必需氨基酸指数(essential amino acid index,EAAI)进行分析。结果表明,豆酱蛋白质含量、非蛋白氮含量、蛋白水解指数先上升后下降;氨基氮含量则先不断增加后减少至稳定。自然发酵豆酱中共含有17 种氨基酸,但不同发酵时期豆酱中氨基酸含量差异较大,成品豆酱中氨基酸总量维持在41.00 mg/g左右,明显高于生豆粉(11.42 mg/g)和熟豆粉(11.06 mg/g)中氨基酸总量。不同发酵时期豆酱中必需氨基酸与非必需氨基酸的比值在0.48~0.77之间,提示豆酱中的蛋白质为优质蛋白。分析不同发酵时期豆酱的AAS、CS和EAAI可 知,发酵20 d时EAAI最高达29.41,发酵50~75 d豆酱的EAAI保持在16.16~17.40之间。通过比较4 种呈味氨基酸的含量可知,甜味氨基酸>苦味氨基酸>鲜味氨基酸>无味氨基酸。

关键词:豆酱;蛋白质;氨基氮;氨基酸;呈味氨基酸

豆酱是以大豆为主要原料,经自然发酵而成的半流动状态的发酵食品,在我国具有悠久的历史,深受百姓喜爱[1]。蛋白质、肽、氨基酸等非挥发性物质对形成豆酱的特征风味和滋味起着极其重要的作用,而食物中必需氨基酸(essential amino acid,EAA)模式越接近人体蛋白质组成越易被消化利用,因此,可通过氨基酸评分(amino acid score,AAS)、化学评分(chemical score,CS)、必需氨基酸指数(essential amino acid index,EAAI)、必需氨基酸与非必需氨基酸比值(essential amino acids/non-essential amino acids,E/N)和支链氨基酸与芳香族氨基酸比值(branched chain amino acids/ aromatic amino acids,B/A)等要素与各种推荐模式相符的程度来衡量食物的氨基酸营养价值[2]。豆酱作为一种重要的蛋白质来源,其氨基酸的构成比例也是评价豆酱营养价值的重要指标[3-4]。

近年来,国内外学者在测定豆酱中的蛋白质、氨基态氮和游离氨基酸含量等方面做了大量工作。贡汉坤[5]测定了实验室采用自然发酵工艺制备的不同发酵阶段豆酱样品的氨基态氮的变化情况,结果发现,随着发酵过程的进行,豆酱中的氨基态氮呈现先急剧增加后缓慢增加再达到一个峰值。康旭等[6]分别对采用4 种黄豆自制的人工接种豆酱的游离氨基酸含量进行分析,结果表明,不同黄豆制备的豆酱中游离氨基酸含量亦有明显差别,最高为9.91%,最低为6.87%。武俊瑞等[3]测定了辽宁省、吉林省和黑龙江省10 个地区10 份农户手工制作的豆酱样品的游离氨基酸含量,结果表明,豆酱中富含17 种游离氨基酸,游离氨基酸总含量为59.29~285.11 mg/g,平均值为163.53 mg/g。张苗[7]测定了43 份东北不同地区采集的传统发酵豆酱样品的氨基态氮、粗蛋白和游离氨基酸含量,结果发现,43 份豆酱的氨基态氮平均值为0.71 g/100 g,最高为0.89 g/100 g,最低为0.52 g/100 g;粗蛋白平均值为6.67 g/100 g,最高为9.7 g/100 g,最低为4.37 g/100 g;游离氨基酸总量平均值为89.92 g/100 g,最高为285.11 g/100 g,最低为25.28 g/100 g。然而,对于豆酱自然发酵过程中蛋白质和氨基酸的变化规律及营养价值进行研究鲜见报道。本实验以东北自然发酵豆酱为研究对象,对其不同发酵阶段蛋白质含量变化和水解程度进行检测,并利用L-8800全自动氨基酸分析仪精确检测不同发酵时期豆酱中氨基酸的组成与含量,基于国际通用评价方法对豆酱营养价值进行评价,同时分析呈味氨基酸在发酵过程中的变化,旨在揭示豆酱自然发酵过程中蛋白质水解变化以及氨基酸的含量变化与营养价值变化。

1.1 材料与试剂

传统豆酱 实验室自制;黄豆、食盐 市购。

三氯乙酸(trichloroacetic acid,TCA)、盐酸、甲醛(均为分析纯) 国药集团化学试剂有限公司;17 种氨基酸标样混合标样 美国Sigma公司;茚三酮(色谱纯) 德国Sykam公司;实验用水为超纯水。

1.2 仪器与设备

L-8800全自动氨基酸分析仪、CR22GⅡ/CR21GⅡ高速冷冻离心机 日本日立公司;KQ-500DB型超声波清洗机 昆山市超声仪器有限公司;AT201分析天平瑞士Mettle-Toledo公司;电热鼓风干燥箱 北京永光明医疗仪器有限公司;UDK152自动凯氏定氮仪 意大利VELP公司。

1.3 方法

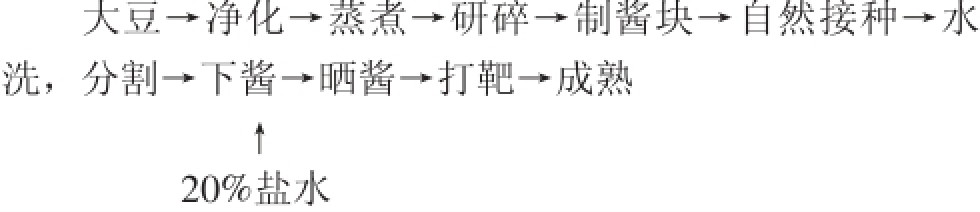

1.3.1 传统豆酱制备

1.3.2 豆酱中粗蛋白和氨基氮含量测定

粗蛋白含量:参照GB/T 5009.5—2010《食品中蛋白质的测定》微量凯氏定氮法测定豆酱不同发酵阶段蛋白质变化。氨基氮含量:参照GB 5009.39—2003《酱卫生标准的分析方法》甲醛滴定法测定。

1.3.3 豆酱中非蛋白氮(non-protein nitrogen,NPN)含量和蛋白水解指数(proteolysis index,PI)测定

NPN含量的测定:称取样品5.000 g于100 mL烧杯中,加入30 mL体积分数10%预冷的TCA溶液,充分混匀后于4 ℃冰箱中放置20 h,5 000 r/min离心30 min,取上清液测定。

PI按公式(1)计算:

1.3.4 豆酱中氨基酸含量测定

1.3.4.1 样品处理

样品在80 ℃恒温干燥箱中干燥至恒质量。称取研磨均匀的豆酱干粉0.5 g,加入8%的TCA溶液,充分混匀后转移至50 mL容量瓶中,47 ℃条件下超声提取1 h,20 000 r/min离心30 min,取上清液5 mL于25 mL的容量瓶中,加入8%的TCA溶液至刻度,20 000 r/min离心30 min,取2 mL滤液于蒸发皿中蒸干,加入2 mL 6 mol/L盐酸溶液,抽真空后置于110 ℃的环境中水解24 h,过滤后蒸干,加入2 mL 0.02 mol/L盐酸溶液溶解,溶液经活性炭柱脱色后再经0.22 μm的滤膜过滤,此为样品待测液。

1.3.4.2 仪器条件

色谱柱:日立2622C磺酸型阳离子树脂分离柱(4.6 mm×60 mm,3 μm);梯度洗脱:循环时间53 min;分离柱:柠檬酸-柠檬酸钠缓冲液流速0.4 mL/min,柱温50 ℃,柱压9.0 MPa;反应柱:茚三酮流速0.35 mL/min,柱温135 ℃,柱压1.1 MPa;紫外检测器,通道1:波长570 nm处检测脯氨酸,采集时间32 min;通道2:波长440 nm处检测其他氨基酸,采集时间10 min;进样量20 μL。

1.3.4.3 定性定量分析

采用外标法定量计算各种氨基酸的含量。

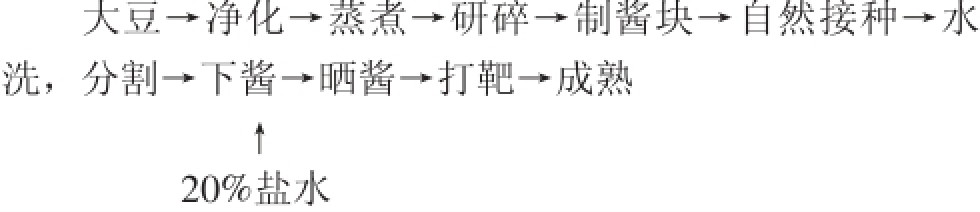

1.3.5 营养评价

将所测得的必需氨基酸换算成每克蛋白质中含氨基酸的毫克数[8-9],根据联合国粮食与农业组织(Food and Agriculture Organization,FAO)/世界卫生组织(World Health Organization,WHO)最佳配比模式[10]进行营养价值评定,AAS、CS和EAAI[11]按公式(2)~(4)计算:

式中:n为计算中涉及的EAA数量(n=7);Cti分别为样品中异亮氨酸、亮氨酸、赖氨酸、甲硫氨酸+半胱氨酸、苯丙氨酸+酪氨酸、苏氨酸、缬氨酸的含量/(mg/g);Csi为全鸡蛋蛋白中相应的EAA含量/(mg/g)。

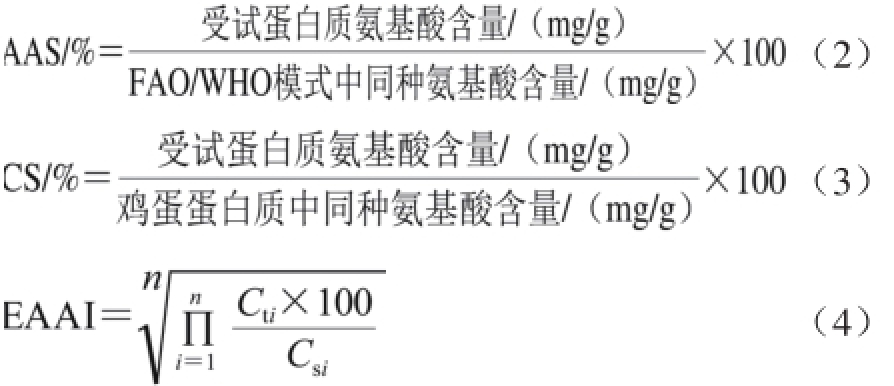

2.1 豆酱自然发酵过程中蛋白质和氨基氮含量变化

图1 豆酱自然发酵过程中蛋白质和氨基氮含量变化

Fig. 1 Changes in protein and amino nitrogen contents of soybean paste during natural fermentation

蛋白质不仅是豆酱中重要的营养物质,同时也反映豆酱的发酵程度。由图1可知,豆酱自然发酵过程中蛋白质含量整体呈下降趋势,发酵5 d豆酱中蛋白质含量为14.36 g/100 g,发酵75 d豆酱中蛋白质含量为8.90 g/100 g,蛋白质含量下降38.02%,这可能是由于第0天,干燥坚硬的酱块还未完全溶解于酱液中,而到第5天时完全溶解,酱液中蛋白质含量达到最高值,而随着微生物的大量繁殖,豆酱中的蛋白质被微生物分解,产生氨基酸和小分子肽,同时也产生胺类等物质,导致蛋白质比例下降[12]。氨基氮含量影响豆酱鲜味。GB 2718—2003《酱卫生标准》规定,成品酱中氨基氮含量不小于0.6%[13],如图1所示,氨基氮在发酵过程中先增加后减少最后保持稳定。发酵前40 d豆酱中氨基氮含量急剧上升达到最大值0.91 g/100 g,豆酱中微生物产生大量蛋白酶降解蛋白质,产生游离氨基酸和小分子多肽使氨基氮含量增加。发酵41~65 d豆酱中氨基氮含量逐渐下降,可能原因有三:一是酸性蛋白酶活力减弱,生成游离氨基酸减少;二是某些微生物利用氨基氮作为生长的氮源[14];三是发酵后期豆酱中进行的美拉德反应和酯化反应消耗了豆酱中的氨基酸。发酵66~75 d有机酸积累抑制微生物生长及酶的活性,导致蛋白质水解作用减弱,豆酱中氨基氮含量保持稳定[15]。发酵66~75 d 豆酱中氨基氮含量为

0.67 ~0.76 g/100 g,均高于国家标准,说明豆酱具有一定的营养价值。

2.2 豆酱自然发酵过程中NPN含量和PI变化

图2 豆酱自然发酵过程中NPN含量和PI变化

Fig. 2 Changes in non-protein nitrogen content and proteolysis index during the natural fermentation of soybean paste

PI可以衡量蛋白质水解程度。NPN含量主要指多肽和游离氨基酸含量,对豆酱风味有重要影响。由图2可知,随着发酵时间的延长,豆酱中NPN和PI先上升后下降。发酵前5 d成曲破碎,可溶性物质大量溶出,NPN含量急剧增加;发酵6~75 d,豆酱体系内的pH值和盐浓度抑制蛋白水解酶系活性,同时NPN参与美拉德反应含量减少,NPN含量降低;发酵71~75 d NPN含量保持在5.63%~6.29%之间。PI能够反映豆酱中蛋白质水解进程[16]。发酵55 d PI达到最大值87.59%,发酵75 d为82.25%。PI降低可能是因为豆酱体系内酶活减弱导致蛋白质分解程度降低。

2.3 豆酱自然发酵过程中氨基酸含量变化

表1 豆酱自然发酵过程中氨基酸的组成与含量

Table 1 Amino acid composition of soybean paste with different natural fermentation periods

mg/g

注:—.未检出;E/N、B/A无单位。

蛋白质降解是豆酱发酵过程最复杂而又最重要的变化,一部分蛋白质在酶的催化作用下水解为低分子肽类和氨基酸[17],氨基酸不仅本身具有酸、甜、苦、鲜等味道,可以增加豆酱的滋味,同时还是豆酱的风味前体物,与二羰基化合物发生Strecker反应,与Mailard反应的中间产物发生交互作用,生成豆酱特殊的香味物质,同时还赋予豆酱典型的色泽,并且豆酱中氨基酸的组成比例也是评价豆酱营养价值的重要指标[18-19]。因此,研究豆酱发酵过程中氨基酸的组成和含量对于深入了解豆酱发酵过程中的物质变化具有重要意义。

由表1可知,除色氨酸(Trp)因水解没有测定外,不同发酵时期的豆酱样品中共含有17 种氨基酸,含量差异较大。组氨酸仅在发酵45 d有检出,含量为0.07 mg/g;精氨酸只在发酵0~55 d有检出,但含量较少,平均值为0.29 mg/g,而发酵后期无检出,氨基酸含量普遍较高的是丝氨酸、丙氨酸、天冬氨酸、谷氨酸、酪氨酸和苏氨酸,平均值为2.67~4.80 mg/g;氨基酸含量普遍较低的是赖氨酸、异亮氨酸、精氨酸、苯丙氨酸和组氨酸,平均值在未检出到0.62 mg/g之间。在豆酱自然发酵过程中氨基酸总量呈先上升后下降趋势,发酵20 d豆酱中氨基酸总量为69.65 mg/g,含量最高,这是因为豆酱中蛋白质在蛋白水解酶,肽酶的作用下水解,生成氨基酸,而此时一些消耗氨基酸的反应如美拉德反应未发生或程度较弱,因此氨基酸得到有效积累,氨基酸的积累不仅增加豆酱滋味同时也为后续发酵过程中香气物质的形成提供物质基础[20],随着发酵时间的延长,氨基酸逐渐与还原糖或小分子肽等物质反应,形成豆酱典型的风味化合物和颜色,因此含量逐渐降低。通过与生豆粉和熟豆粉中氨基酸含量比较可知,未经发酵的生豆粉和熟豆粉中氨基酸总量为11.42 mg/g和11.06 mg/g,而发酵豆酱中氨基酸总量由5 d的39.03 mg/g上升到20 d的69.65 mg/g,上升幅度为78.45%,成品豆酱中氨基酸总量维持在41.00 mg/g左右,明显高于豆粉中氨基酸含量,由此可见微生物作用可以增加食物中氨基酸含量,因此从摄取氨基酸数量的角度来看,食用发酵豆酱要明显好于食用未发酵的豆浆或是豆粉冲剂。根据FAO/WHO推荐的理想蛋白质模式[7],其氨基酸组成EAA/总氨基酸在40%左右,E/N在60%以上为高质量蛋白,通过表1可知,除发酵5、10、20、25、40 d的E/N高于0.6,其余发酵时间豆酱样品的E/N在0.48~0.57之间,整体来看豆酱中的蛋白质属于优质蛋白[8,21]。豆酱中含有支链氨基酸亮氨酸(异亮氨酸、缬氨酸),芳香族氨基酸(苯丙氨酸、酪氨酸),二者比值(B/A)在0.67~2.27之间,人体正常的B/A为3~3.5,高支、低芳香族氨基酸及混合物具有保肝作用[22-23],如此判断豆酱保肝作用不显著。

2.4 豆酱自然发酵过程中氨基酸营养价值评价

蛋白质是组成一切器官和细胞的重要成分之一,氨基酸作为组成蛋白质的基本单位,其含量和比例就显得尤为重要。膳食蛋白质中EAA模式越接近人体蛋白质组成越易被吸收利用。豆酱作为一种最为普遍的调味品,其EAA含量以及所占的比例是决定豆酱营养价值的重要因素。

以FAO/WHO 1981年修订的成人理想蛋白质中人体EAA模式[24]和全鸡蛋蛋白质氨基酸模式[25]为标准,计算出各个发酵时期豆酱的AAS、CS和EAAI,进而评价豆酱的营养价值变化[26-27]。

表2 不同发酵时期豆酱样品的氨基酸评分

Table 2 Amino acid scores of soybean paste with different fermentation periods

由表2可知,不同发酵时期豆酱样品中氨基酸的AAS和CS均小于85,其中甲硫氨酸+半胱氨酸、苯丙氨酸+酪氨酸、苏氨酸和缬氨酸的AAS和CS相对较大,异亮氨酸、赖氨酸和亮氨酸的AAS和CS相对较小。从发酵时间的角度来看,除发酵25 d豆酱样品的赖氨酸AAS低于异亮氨酸的AAS外,不同发酵时间的豆酱样品的AAS和CS均是异亮氨酸最低,因此,异亮氨酸为豆酱中第1限制性氨基酸,赖氨酸为第2限制性氨基酸。比较不同发酵时间豆酱样品的EAAI可知,发酵20 d时EAAI最高,为29.41,其次是发酵25 d的EAAI,为22.52,发酵50~75 d豆酱的EAAI保持在16.16~17.40之间不变。

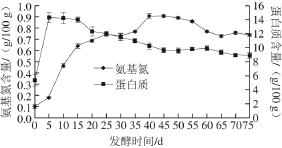

2.5 豆酱自然发酵过程中呈味氨基酸的变化

豆酱味道鲜美,滋味丰富,其中呈味氨基酸发挥了重要的作用,根据Tseng等[28]对氨基酸滋味的特征描述,氨基酸可分为鲜味、甜味、苦味和无味。天冬氨酸和谷氨酸为鲜味氨基酸[29];苏氨酸、丝氨酸、甘氨酸和丙氨酸为甜味氨基酸;组氨酸、亮氨酸、异亮氨酸、 缬氨酸、酪氨酸、精氨酸、蛋氨酸和苯丙氨酸为苦味氨基酸;赖氨酸、脯氨酸和半胱氨酸为无味氨基酸[30]。

图3 豆酱自然发酵过程中呈味氨基酸变化

Fig. 3 Change in taste-active amino acids of soybean paste in natural fermentation process

由图3可知,鲜味氨基酸、甜味氨基酸、苦味氨基酸含量整体上呈先上升后下降趋势,而无味氨基酸含量整体上呈先上升后平稳的趋势,其中发酵35 d时甜味氨基酸含量最高为16.24 mg/g,发酵20 d时苦味氨基酸和鲜味氨基酸含量最高,分别为15.57 mg/g和12.21 mg/g,发酵15 d时无味氨基酸含量最高为13.60 mg/g,通过比较4 种呈味氨基酸的含量可知,在发酵过程中,豆酱中甜味氨基酸>苦味氨基酸>鲜味氨基酸>无味氨基酸,豆酱特殊的滋味就是由多种呈味氨基酸的协同作用形成的。

豆酱自然发酵过程中蛋白质和氨基酸研究结果表明,发酵20~65 d为豆酱品质形成的最佳时期。豆酱蛋白质含量、NPN含量、PI先上升后下降;氨基氮含量先增加后减少至稳定。氨基酸总量先上升后下降之后趋于平稳,氨基酸含量普遍较高的6 种氨基酸平均值在2.67~4.80 mg/g之间,氨基酸含量普遍较低的5 种氨基酸平均值在未检出到0.62 mg/g之间。其中,异亮氨酸为豆酱中第1限制性氨基酸,赖氨酸为第2限制性氨基酸。在发酵过程中,豆酱中甜味氨基酸>苦味氨基酸>鲜味氨基酸>无味氨基酸,豆酱特殊的滋味就是由多种呈味氨基酸的协同作用形成的。因此,豆酱作为一种家庭常用的调味品营养丰富,适合长期食用。

参考文献:

[1] 张苗, 武俊瑞, 代金月, 等. 响应面优化三氯乙酸沉淀测定豆酱游离氨基酸中蛋白质[J]. 食品科学, 2013, 34(10): 16-20. DOI:10.7506/ spkx1002-6630-201310004.

[2] 陈永波, 邓鹏冲. 氨基酸口服制剂中游离氨基酸的检测与营养、功能评价[J]. 氨基酸和生物资源, 2001, 23(1): 58-61. DOI:10.3969/ j.issn.1006-8376.2001.01.017.

[3] 武俊瑞, 岳喜庆, 张苗, 等. 东北传统发酵豆酱中游离氨基酸分析及综合评价[J]. 食品与生物技术学报, 2015, 34(2): 158-164.

[4] RHYU M R, KIM E Y. Umami taste characteristics of water extract of Doenjang, a Korean soybean paste: low-molecular acidic peptides may be a possible clue to the taste[J]. Food Chemistry, 2011, 127(3): 1210-1215. DOI:10.1016/j.foodchem.2011.01.128.

[5] 贡汉坤. 传统豆酱自然发酵的动态分析及人工接种多菌种发酵研究[D]. 无锡: 江南大学, 2004.

[6] 康旭, 乔鑫, 李冬生, 等. 豆酱中黄豆氨基酸变化与挥发性物质的关系[J]. 食品科技, 2011, 36(6): 281-286.

[7] 张苗. 东北传统发酵豆酱品质分析及酵母菌与乳酸菌分离鉴定[D].沈阳: 沈阳农业大学, 2013.

[8] 张璐, 蒲彪, 陈安均, 等. 阿坝大骨节病病区青稞中蛋白质营养价值评价[J]. 食品科学, 2013, 34(23): 296-299. DOI:10.7506/spkx1002-6630-201323059.

[9] 于方园, 岳喜庆, 武俊瑞, 等. 氨基酸分析仪检测牛乳中掺入的大豆蛋白[J]. 食品科学, 2014, 35(22): 238-242. DOI:10.7506/spkx1002-6630-201422046.

[10] FAO/WHO. Joint FAO/WHO food standards programme codex comittee nutrition and food hygiene[S].

[11] 张丙青, 陈健. 黑虎掌菌营养成分的测定与评价[J]. 食品科学, 2011, 32(9): 299-302.

[12] 高秀芝, 艾启俊, 仝其根, 等. 传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J]. 中国食品学报, 2013, 13(2): 205-210.

[13] 晏丽, 张银志, 王淼, 等. 自然发酵黄豆酱生产过程中理化及微生物指标的动态分析[J]. 食品与生物技术学报, 2012, 31(3): 271-275. DOI:10.3969/j.issn.1673-1689.2012.03.008.

[14] 孙常雁. 自然发酵黄豆酱中主要微生物酶系的形成及作用[D]. 哈尔滨: 东北农业大学, 2007.

[15] 张雨浩, 马良, 周梦柔, 等. 永川豆豉发酵过程中蛋白水解作用与黑色素形成关系[J]. 食品科学, 2013, 34(19): 195-199. DOI:10.7506/ spkx1002-6630-201319041.

[16] 纪韦韦, 臧明伍, 张迎阳. 狼山鸡腌制风干成熟过程中蛋白质分解及游离氨基酸变化规律[J]. 食品科学, 2014, 35(7): 72-76. DOI:10.7506/spkx1002-6630-201407015.

[17] 吴传茂, 吴周和, 石勇. 从必需氨基酸看发芽薏苡饮料的营养价值[J].氨基酸和生物资源, 1998, 20(3): 59-60.

[18] 廖兰, 赵谋明, 崔春. 肽与氨基酸对食品滋味贡献的研究进展[J]. 食品发酵与工业, 2009, 35(12): 107-113.

[19] 康旭, 乔鑫, 李冬生, 等. 豆酱中黄豆氨基酸变化与挥发性物质的关系[J]. 食品科技, 2011, 36(6): 281-286.

[20] 孙承锋, 喻倩倩, 宋长坤, 等. 酱牛肉加工过程中游离氨基酸含量变化的研究[J]. 食品研究与开发, 2013, 34(24): 9-12. DOI:10.3969/ j.issn.1005-6521.2013.24.003.

[21] 邓媛元, 魏振承, 池建伟, 等. 黑色粮油营养羹的营养成分测定与评价[J]. 食品科学, 2012, 33(9): 240-243.

[22] 孙雷, 周德庆, 盛晓风. 南极磷虾营养评价与安全性研究[J]. 海洋水产研究, 2008, 29(5): 58-64. DOI:10.3969/ j.issn.1000-7075.2008.02.010.

[23] 陈宗游, 蒋运生, 梁惠凌, 等. 金槐桂G9-2槐米的营养与有害成分含量分析[J]. 营养学报, 2012, 34(5): 492-495.

[24] 李晓, 张士颖, 李玉. 灰离褶伞子实体营养成分测定与评价[J]. 北方园艺, 2010(6): 198-201.

[25] PELLETT P L, YOUNG V R. Nutritional evaluation of protein foods[M]. Tokyo: The United National University Publishing Company, 1980.

[26] 郭淑珍, 牛小莹, 赵君, 等. 甘南牦牛肉与其他良种牛肉氨基酸含量对比分析[J]. 中国草食动物, 2009, 29(3): 58-60. DOI:10.3969/ j.issn.2095-3887.2009.03.025.

[27] 刘飞, 曾纬, 尹定华, 等. 人工冬虫夏草的氨基酸含量及其营养价值评价[J]. 氨基酸和生物资源, 2009, 31(4): 56-59. DOI:10.3969/ j.issn.1006-8376.2009.04.014.

[28] TSENG Y H, LEE Y L, LI R C. Non-volatile fi avor components of Ganoderma tsugae[J]. Food Chemistry, 2005, 90(3): 109-115.

[29] 白羽嘉, 陶永霞, 张莉, 等. 阿魏对阿魏菇氨基酸及挥发性成分的影响[J]. 食品科学, 2013, 34(14): 198-204. DOI:10.7506/spkx1002-6630-201314040.

[30] 赵建新. 传统豆酱发酵过程分析与控制发酵的研究[D]. 无锡: 江南大学, 2011.

Evaluation of Changes in Protein and Amino Acids in Naturally Fermented Soybean Pastes with Different Fermentation Periods

WU Junrui1, GU Caidong1, TIAN Tian1, YUE Xiqing1, TAO Dongbing1, WU Rina1,2,*

(1. College of Food Science, Shenyang Agricultural University, Shenyang 110866, China; 2. State Key Laboratory of Food Science and Technology, School of Food Science and Technology, Jiangnan University, Wuxi 214122, China)

Abstract:Naturally fermented soybean pastes were prepared by the same method as that for traditional fermented soybean paste in northeast China with different fermentation periods, and they were investigated for changes in protein content and amino acid composition during the fermentation. In addition to the contents of protein, amino nitrogen, amino acids and non-protein nitrogen and hydrolysis index, amino acid score (AAS), chemical score (CS) and essential amino acid index (EAAI) were also analyzed. The results showed that the content of protein, non-protein nitrogen, and proteolysis index of soybean pastes were increased at first and then decreased, but amino nitrogen content was increased until reaching a plateau. A total of 17 kinds of amino acids were measured in the naturally fermented soybean pastes. It turned out that, with the fermentation, the contents of different amino acids were extremely different. The total amount of amino acids in the ripen soybean pastes remained at around 41.00 mg/g, which was significantly higher than that of raw soybean flour (11.42 mg/g) and cooked fi our (11.06 mg/g). The ratio of essential amino acids to non-essential amino acids (E/N) was changed from 0.48 to 0.77, which proved that the soybean pastes contained high quality protein. Based on analysis of AAS, CS and EAAI, the EAAI reached the highest value of 29.41 on day 20 of fermentation and then was decreased to a stable level in the range from 16.16 to 17.40 during day 50 to 75. The contents of different taste-active amino acids were in the order of sweet amino acid > bitter amino acid > umami amino acid > tasteless amino acid.

Key words:soybean paste; protein; amino nitrogen; amino acid; taste-active amino acids

DOI:10.7506/spkx1002-6630-201708022

收稿日期:2016-07-01

基金项目:国家自然科学基金面上项目(31470538;31471713);中国博士后科学基金项目(2014M560395);

辽宁省农业领域青年科技创新人才培养计划项目(2014048);

辽宁省高等学校优秀人才支持计划项目(LR2015059;LJQ2015103);江苏省博士后科研资助计划项目(1402071C)

作者简介:武俊瑞(1977—),男,副教授,博士,研究方向为食品生物技术。E-mail:junruiwu@126.com

*通信作者:乌日娜(1979—),女,副教授,博士,研究方向为食品生物技术。E-mail:wrn6956@163.com

中图分类号:TS264.2

文献标志码:A

文章编号:1002-6630(2017)08-0139-06

引文格式:

武俊瑞, 顾采东, 田甜, 等. 豆酱自然发酵过程中蛋白质和氨基酸的变化规律[J]. 食品科学, 2017, 38(8): 139-144.

DOI:10.7506/spkx1002-6630-201708022. http://www.spkx.net.cn

WU Junrui, GU Caidong, TIAN Tian, et al. Evaluation of changes in protein and amino acids in naturally fermented soybean pastes with different fermentation periods[J]. Food Science, 2017, 38(8): 139-144. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201708022. http://www.spkx.net.cn