香菇热风干燥工艺优化及其对主要营养物质和抗氧化活性的影响

李艳杰,高衍红,王 鹏,汪陈洁,李凡玥

(山东理工大学农业工程与食品科学学院,山东 淄博 255049)

摘 要:以香菇为原料,通过单因素试验测定不同切片厚度、热风温度及装载量条件下香菇的干基含水率、水分比及干燥速率变化,通过三因素三水平的响应面试验对热风干燥的工艺参数进行优化,比较香菇在热风干燥前后可溶性蛋白质、总酚含量及1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH)自由基清除率的变化。结果表明:单因素试验中切片厚度在3~12 mm、热风温度在50~70 ℃、装载量在5~15 g/dm

2范围时香菇干基含水率、水分比及干燥速率较合适;响应面试验优化后各工艺参数的最佳组合为切片厚度4.99 mm、热风温度55.21 ℃、装载量7.88 g/dm

2;经热风干燥后香菇的可溶性蛋白质及游离氨基酸含量无显著下降,而总酚含量及DPPH自由基清除率都较干燥前显著降低,说明热风干燥可以较好保留香菇中可溶性蛋白质和游离氨基酸含量,但对香菇总酚含量及抗氧化活性的破坏较大。

关键词:香菇;热风干燥;响应面优化;营养物质

香菇(Lentinus ed o d es)是一种世界范围内广泛种植的食用菌

[1]。香菇含有丰富的维生素、铁、钾、蛋白质、多糖、多酚等营养物质

[2]。香菇不仅有非常丰富的食用价值,还具有较高的药用价值。香菇中的麦角甾醇含量较高,可以有效地预防及治疗佝偻病;香菇中含有多糖多酚等物质能够增强细胞免疫能力,从而抑制癌细胞的生长

[3-6]。新鲜香菇不耐贮藏,而干制香菇既能使各种营养物质和风味有效富集,产生特殊的菇香味,还能延长保存期限。热风干燥成本低廉可操作性强,不仅适用于香菇整个菇体的干燥,也适用于香菇切片的干燥。随着方便和即食食品的发展,香菇切片是一种常用的原辅料,故其干燥方法及工艺参数的确立对方便或即食食品的口感、风味和营养价值尤为重要

[7-13]。

本研究通过单因素试验及响应面优化试验,揭示香菇热风干燥特性的变化规律,得到最优的干燥工艺参数(切片厚度、热风温度、装载量),同时比较香菇营养物质、抗氧化活性在干燥前后的变化,为香菇干燥过程的控制提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜香菇,采自淄博当地,需要挑选成熟度良好、个体大小均匀、朵形完整、无破损、无褐变、菌盖平滑完整、菌褶完整的香菇作为实验材料。

牛血清白蛋白(色谱纯) 德国Meker公司;福林-酚试剂 上海荔达生物科技有限公司;1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH)上海华蓝化学科技有限公司。

1.2 仪器与设备

DHG-9623A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;DL-5-B离心机 上海安亭科学仪器厂;SC-8 0 C全自动色差计 日本柯尼卡美能达公司;UV-1750型紫外分光光度计 日本岛津公司。

1.3 方法

1.3.1 单因素试验及香菇干燥特性

选取新鲜、大小均一的香菇,切去菇柄。不同切片厚度干燥试验:取不同切片厚度分别为3、6、9 mm和12 mm(热风温度50℃,装载量10 g/dm

2);不同热风温度试验:热风温度分别为40、50、60、70 ℃和80 ℃(切片厚度6 mm,装载量10 g/dm

2);不同装载量试验:装载量分别为5、10、15、20、25 g/dm

2(切片厚度6 mm,热风温度50 ℃)。每组进行3 次平行试验,之后测定物料的干基含水率、干燥速率和水分比。

1.3.2 响应面优化试验

根据单因素试验结果,选择最佳的切片厚度、热风温度、装载量范围进行响应面试验。试验设计为三因素三水平,采用Design Expert软件进行响应面试验的设计与数据分析,并将色差L*值设定为响应值,之后对优化模型进行验证,设计方案如表1所示。

表1 响应面试验设计因素与水平

Table 1 Independent variables and their coded and actual levels used in the experimental design for response surface analysis

因素水平-1 0 1 X

1装载量/(g/dm

2)5 10 15 X

2热风温度/℃50 60 70 X

3切片厚度/mm 3.00 7.50 12.00

1.3.3 干燥前后香菇各营养物质含量测定

将响应面优化后的最佳一组干燥样品用于各项营养物质指标的测定。分别测定干燥前后的褐变度、总酚含量、可溶性蛋白质含量。各营养成分含量均以占绝干样品计。1.3.3.1 可溶性蛋白质含量的测定

香菇蛋白质的提取:称取香菇样品4.0 0 g,加入20 mL水,提取温度为1 0 ℃,提取时间2 0 min,之后4 ℃、10 000 r/min离心10 min,得上清液,再将上清液进行过滤

[14-15]。之后按照一定质量浓度梯度的剂量依次加入标准蛋白质(牛血清白蛋白)、蒸馏水和0.1 g/L考马斯亮蓝染料。混合均匀20 min后于波长595 nm处测定吸光度。以标准蛋白质质量浓度(mg/mL)为横坐标,以吸光度A

595

nm为纵坐标,绘制蛋白质标准曲线。按公式(1)计算可溶性蛋白质含量:

1.3.3.2 总酚含量的测定

总酚标准曲线:用体积分数95%甲醇溶液将没食子酸储备液稀释至不同质量浓度梯度,然后向其中加入福林酚试剂,将两者混匀后避光保存。5 min后加入7.5%碳酸钠溶液,混合均匀后,在常温条件下避光放置1 h,于波长765 nm处测定吸光度,并制作标准曲线

[9]。

样品的测定:称取香菇样品1 g,加入20 m L体积分数95%甲醇溶液,再放到60 ℃的恒温水浴锅中提取30 min。在4 ℃条件下离心10 min。取上清液。向剩余残渣中再加入20 mL体积分数95%甲醇溶液,按照上一步骤再提取。将2 次上清液合并,定容。取上述提取液0.4 mL,然后向其中加入2 mL稀释10 倍的福林-酚试剂(现配现用),将两者混匀,在避光条件下放置5 min后再加入1.8 mL质量分数75%碳酸钠溶液,混匀后在常温条件下避光放置1 h,取出后于波长765 nm处测定吸光度

[16-17]。重复测定3 次。

1.3.3.3 游离氨基酸含量的测定

采用茚三酮显色法进行测定

[9]。以甘氨酸作为标准液。将溶液定容到2 5 m L容量瓶中,加蒸馏水补充至4 mL,然后加入茚三酮显色剂和磷酸缓冲溶液各1 mL混合均匀,水浴加热15 min后冷却至室温,加水至标线后摇匀。静止15 min后于波长570 nm处以蒸馏水为对照测定吸光度,以甘氨酸质量浓度为横坐标、吸光度为纵坐标制作标准曲线。根据标准曲线得出样品氨基酸质量浓度并换算成每克干物质中含有游离氨基酸的毫克数,单位为mg/g。

1.3.4 干燥前后香菇DPPH自由基清除能力的测定

提取液制备:称取1.00 g样品,加入体积分数80%甲醇溶液20 mL,放置在60 ℃恒温水浴锅中提取30 min,然后在4 ℃条件下离心10 min,收集上清液。然后向剩余物质中加入体积分数80%乙醇溶液20 mL,再按照上述步骤进行提取和离心。将2 次获得的上清液合并,用体积分数80%甲醇溶液定容至50 mL

[18-20]。

样品的测定:取40 0 μL样品提取液,向其中加入3.5 mL 0.14 mmol/L DPPH溶液,混合均匀后,在室温条件下避光放置30 min,测定其在波长517 nm处吸光度。用体积分数80%甲醇溶液作空白调零,向400 μL体积分数80%甲醇溶液加入3.5 mL 0.14 mmol/L DPPH溶液,反应后的溶液作为对照。每个样品测定3 次。按公式(2)计算DPPH自由基清除率:

式中:A

i为不同质量浓度提取液的吸光度;A

j为甲醇空白试剂的吸光度。

1.3.5 干基含水率的计算

干基含水率按公式(3)计算:

式中:W

t为样品在t时刻的质量/g;W为物料烘干后的质量/g。

1.3.6 干燥速率的计算

按公式(4)计算干燥速率(干基):

式中:M

t为物料在t时刻的含水量/g;M

(t+dt)为物料在t+dt时刻的含水量/g;dt为时间间隔/min。

1.3.7 水分比的计算

按公式(5)计算水分比(干基):

式中:M为物料在任意时刻的含水量/(g/g);M

e为物料的平衡含水量/(g/g);M

0为物料的初始含水量/(g/g)。

2 结果与分析

2.1 香菇热风干燥单因素试验结果及干燥特性分析

2.1.1 切片厚度对香菇干燥特性的影响

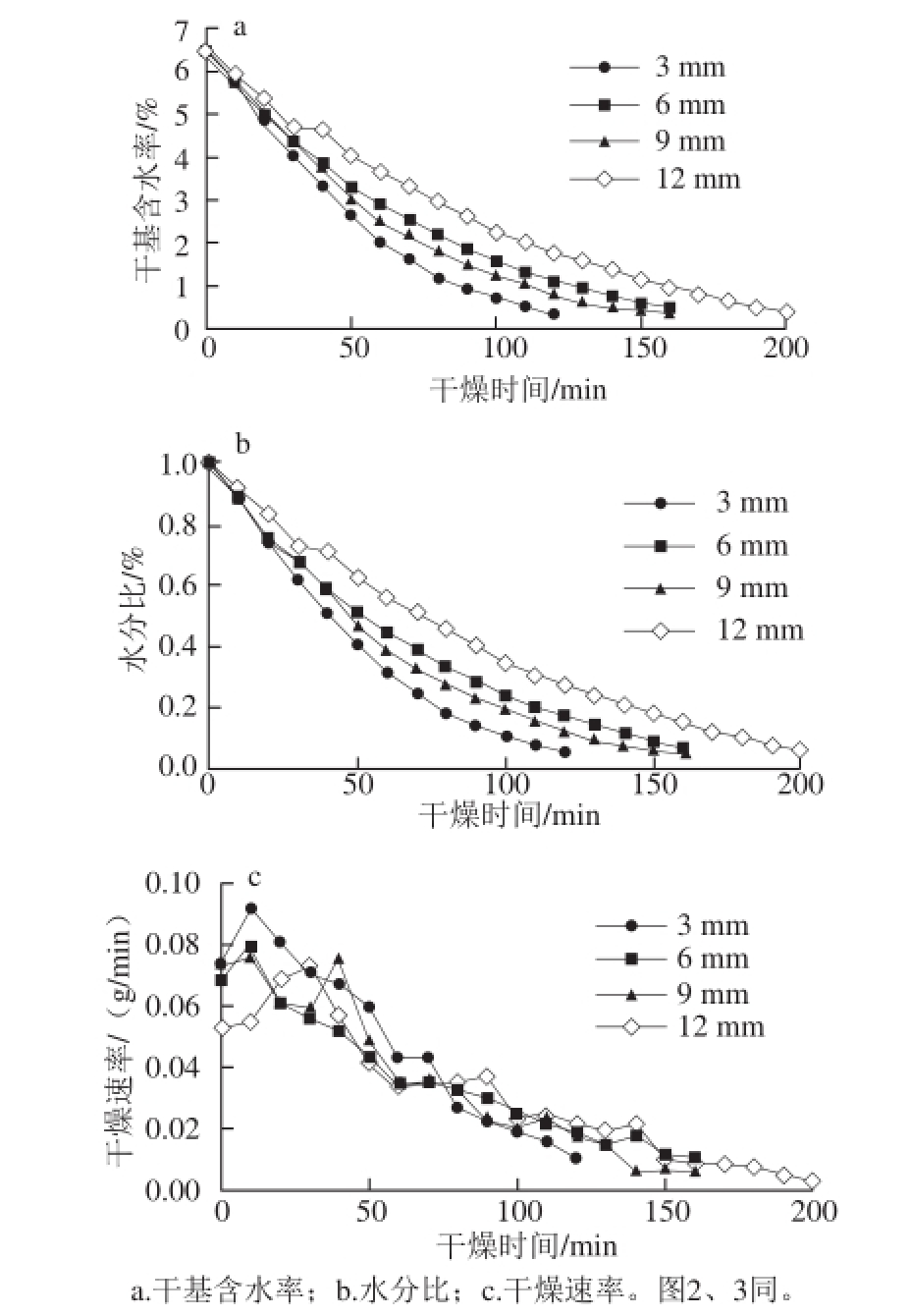

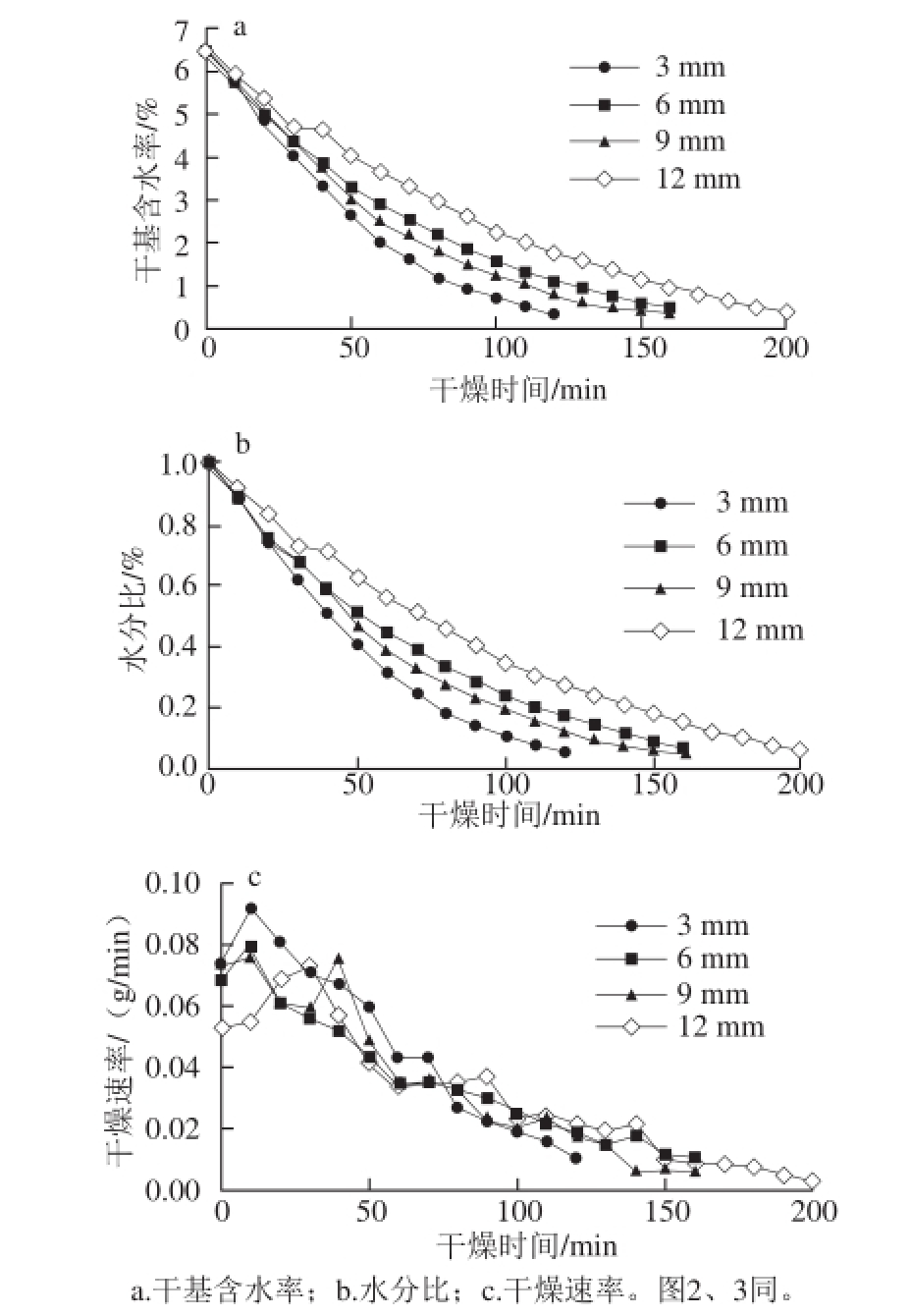

图1 切片厚度对香菇干燥特性的影响

Fig. 1 Effect of slice thickness on drying characteristics of shiitake mushrooms

由图1可知,切片厚度分别为3、6、9 mm和12 mm的香菇样品所需要的干燥时间分别为170、240、250 min和290 min,即切片厚度越小,干燥时间越短,干燥速率也就相应的越快。其中干基含水率和水分比都随着干燥时间的延长而逐渐减小。3 mm切片厚度的干基含水率和水分比随着干燥时间的延长下降最快,而随着切片厚度的增加下降趋势逐渐变缓。干燥速率呈现在干燥初期增大之后逐渐减小的趋势。切片厚度为3 mm的物料干燥速率在初期较大,但到干燥后期下降较快,而切片厚度为12 mm的物料其干燥速率在干燥初期较低,到干燥后期比其他较薄的物料干燥速率大,且物料切片厚度越大,干燥速率的峰值出现越晚。出现这种情况的原因可能和物料的含水率有关,干燥速率一般会随着物料含水率的上升而增加,与王洪彩

[21]、李冰

[22]、张黎骅

[23]、李怡彬

[24]等的研究相一致。

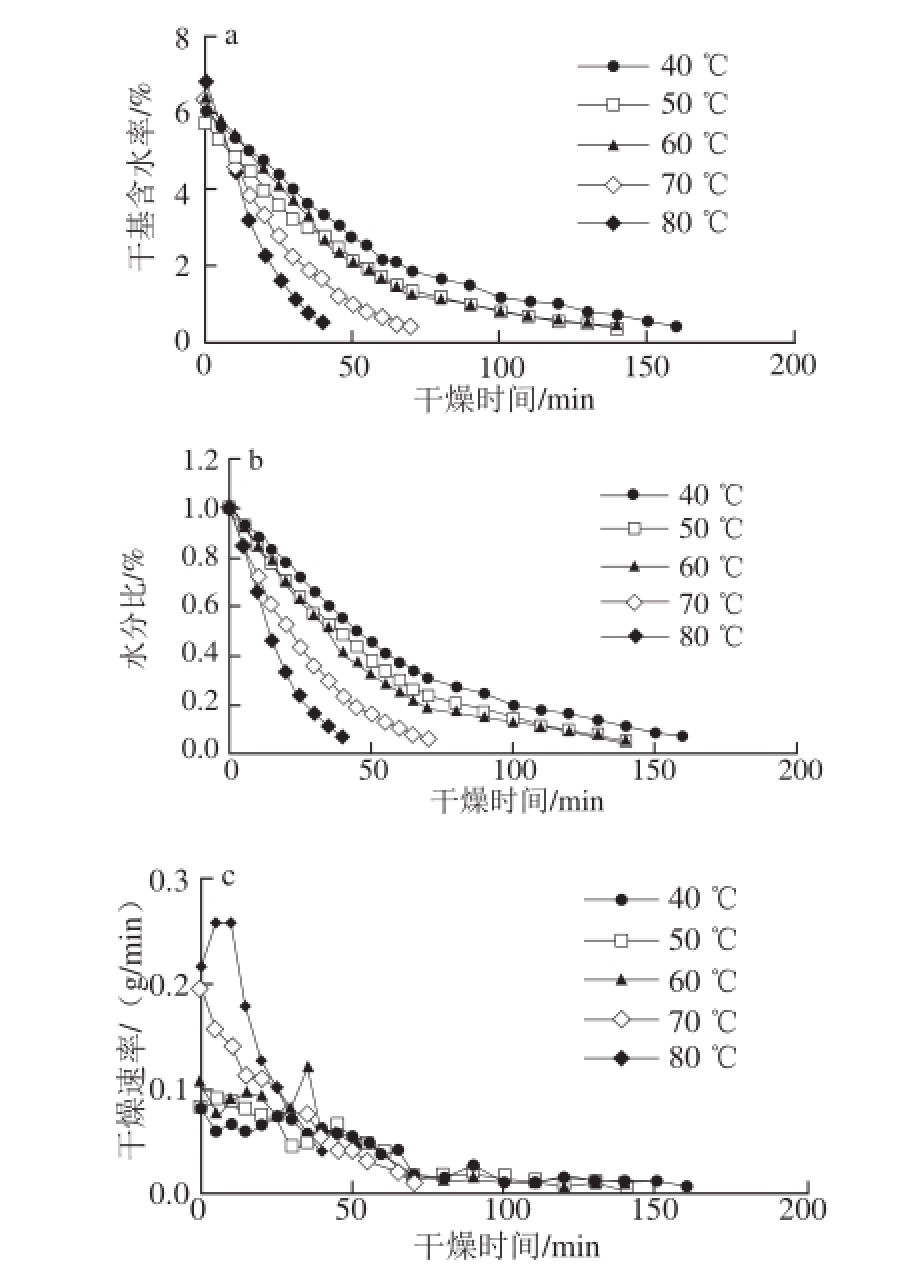

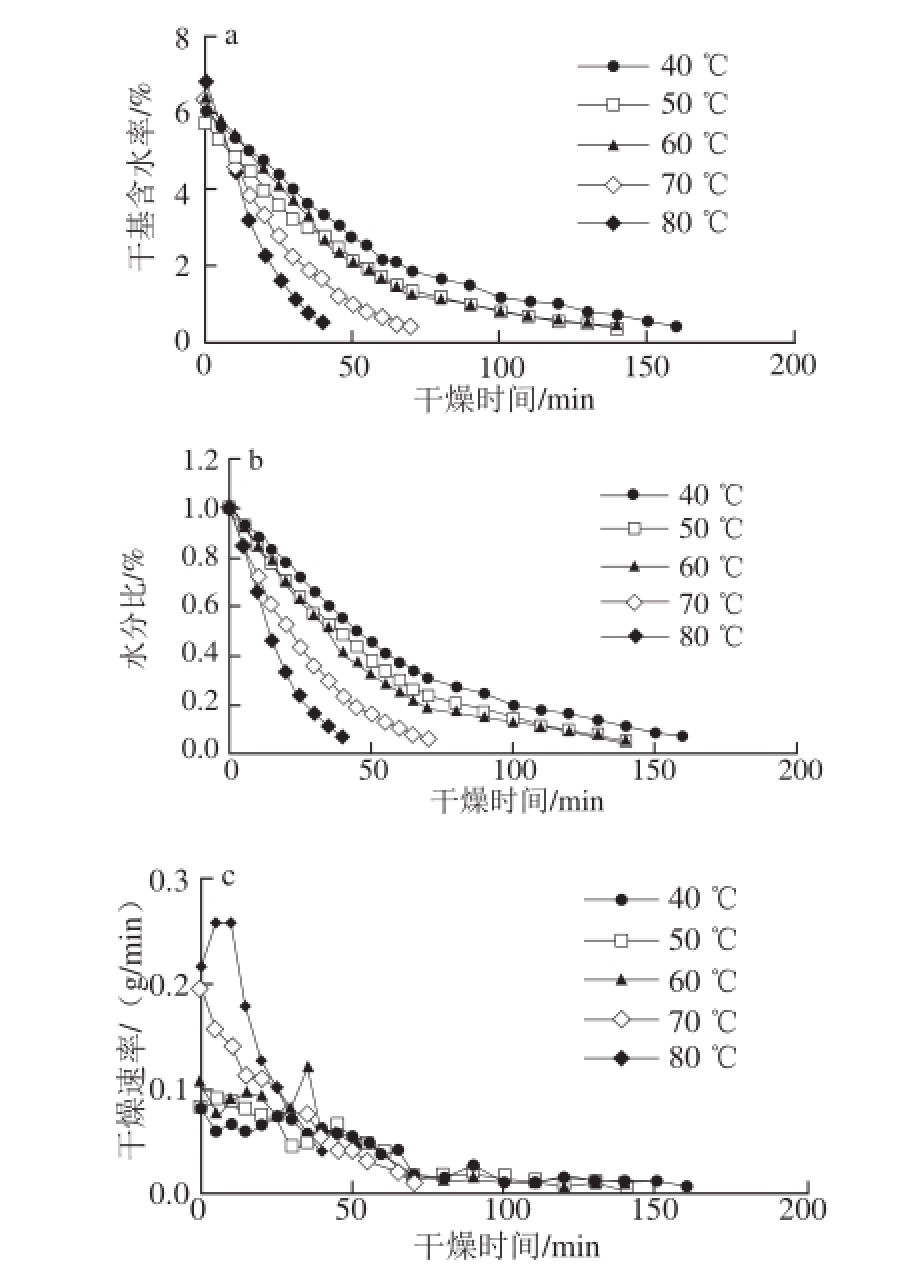

2.1.2 热风温度对香菇干燥特性的影响

由图2可看出,在切片厚度、装载量固定的条件下,香菇干燥时间随着热风温度的升高而缩短,干燥速率随着热风温度的升高而变大。其中80 ℃条件下初始干燥速率达到0.2 g/min以上,但是随着干燥过程的进行,香菇内部水分含量减少,故干燥后期干燥速率逐渐降低并趋于平缓。说明提高热风温度可以在一定程度上加快传热速度。但80 ℃条件下香菇在干燥后期有较明显的褐变,故70 ℃以上的热风温度虽然可以加快干燥进行,但会使物料褐变严重。因此不宜选择太高温度。40 ℃条件下的干燥速率最低,耗时最长,对能耗和时间造成浪费。故热风温度在50~70 ℃时干燥效果较好,且能耗较低,同时将该温度范围作为响应面优化试验的水平范围。

图2 热风温度对香菇干燥特性的影响

Fig. 2 Effect of hot air temperature on drying characteristics of shiitake mushrooms

2.1.3 装载量对香菇干燥特性的影响

图3 装载量对香菇干燥特性的影响

Fig. 3 Effect of loading amount on drying characteristics of shiitake mushrooms

由图3可知,装载量越大所需的干燥时间越长。考虑到干燥物料样品干燥后的感官特性以及干燥时间,在热风温度、切片厚度、物料盘大小相同的情况下,装载量越大,干燥速率越慢。物料堆积太厚会导致干燥时间延长,这是由于随着装载量的增加,干燥过程所要去除的水分也相应增加,而在热风温度和风速相同的条件下,单位时间内蒸发排除水分的能力一定,从而导致干燥时间延长;而物料层数多,会降低与干燥介质的接触面积,不利于中、底层物料水分的挥发,导致干燥速率下降,这在其他热风干燥实验中也有所体现

[24-25]。故选择装载量为5~15 g/dm

2作为响应面优化试验的水平范围。

2.2 响应面优化试验结果

由单因素试验结果,运用Design Expert软件设计了三因素三水平的响应面试验,将色差L*值作为试验的响应值,结果见表2。

表2 响应面试验设计方案及结果

Table 2 Experimental design and results for response surface analysis

试验号X

1装载量/(g/dm

2)X

2热风温度/℃X

3切片厚度/mm Y L*值1 5.00 60.00 3.00 75.43 2 10.00 60.00 7.50 75.56 3 5.00 60.00 12.00 71.12 4 15.00 60.00 3.00 73.66 5 10.00 60.00 7.50 75.93 6 10.00 60.00 7.50 75.66 7 5.00 50.00 7.50 75.25 8 10.00 60.00 7.50 75.68 9 10.00 60.00 7.50 75.22 10 15.00 70.00 7.50 71.53 11 10.00 50.00 12.00 69.78 12 10.00 70.00 3.00 72.83 13 15.00 50.00 7.50 73.17 14 10.00 70.00 12.00 70.63 15 10.00 50.00 3.00 75.21 16 15.00 60.00 12.00 69.04 17 5.00 70.00 7.50 72.67

采用软件的对试验数据进行处理,得到干制品L*值(Y)得三元二次回归方程为:

Y=75.61-0.8 8 X

1-0.72 X

2-2.07 X

3+0.8 1 X

2X

3-1.13

-1.3

-1.3

-2.17

-2.17

由表3可知,该响应面优化模型极显著,失拟项不显著,说明该模型可用。

图4 装载量、热风温度、切片厚度对香菇L*值的影响

Fig. 4 Response surface plots showing the effect of slice thickness, hot air temperature and loading amount on L* value of shiitake mushrooms

由图4可知,当切片厚度在3.5~6.5 mm、装载量5~10 g/dm

2、干燥温度50~65 ℃范围时,干燥物料的L*值较大,而干燥后样品的褐变也较小。而超出这个范围时L*值降低,使得干燥样品的褐变较严重,表面色泽差。其中切片厚度和热风温度的响应面的曲面弧度较其他2 个响应面大,说明切片厚度和热风温度交互作用较明显,且表3中也显示交互项X

2X

3极显著,而其余交互项均不显著。故热风温度和切片厚度的交互作用极显著,热风温度和装载量,切片厚度和装载量的交互作用均不显著。

表3 响应面二次模型的方差分析

Table 3 Analysis of variance (ANOVA) of response surface quadratic model

注:*.差异显著(P≤0.05);**.差异极显著水平(P≤0.01)。图5、6同。

来源总和自由度平均值F值P值模型83.45 9 9.27 45.60≤0.000 1** X

1装载量6.25 1 6.25 30.74 0.000 9** X

2热风温度4.15 1 4.15 20.42 0.002 7** X

3切片厚度34.25 1 34.25 168.42≤0.000 1** X

1X

20.22 1 0.22 1.09 0.331 9 X

1X

30.024 1 0.024 0.12 0.739 8 X

2X

32.61 1 2.61 12.83 0.009** X

2

15.35 1 5.35 26.32 0.001 4** X

27.40 1 7.40 36.41 0.000 5** 2 X

2

319.79 1 19.79 97.34≤0.000 1**残差1.42 7 0.20失拟性1.116 3 0.39 5.86 0.060 3纯误差0.26 4 0.066总离差84.87 16

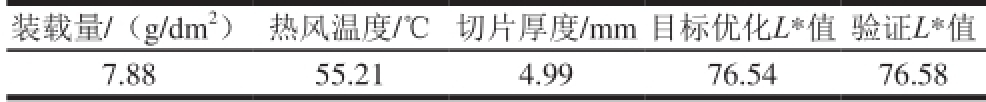

表4 响应面优化结果

Table 4 Results of response surface optimization

装载量/(g/dm

2)热风温度/℃切片厚度/mm目标优化L*值验证L*值7.88 55.21 4.99 76.54 76.58

由表4可看出,响应面优化后的各因素最优值为切片厚度4.99 mm、热风温度55.21 ℃、装载量7.88 g/dm

2,经模型优化后的L*值为76.54,通过3 组验证实验,得到验证后的L*平均值为76.58,与模型优化值接近,故本优化模型拟合较好。

2.3 香菇干燥对营养物质含量的影响

由图5可知,热风干燥处理后的样品其可溶性蛋白质含量、总酚含量及游离氨基酸含量均下降。说明热风干燥对香菇的这3 种营养物质都有不同程度的破坏。由图5a可看出,热风干燥对可溶性蛋白质含量影响较小。这主要是因为热风温度(55.21 ℃)和干燥速率较适合,对蛋白质破坏程度较少。而游离氨基酸含量作为衡量香菇风味的指标之一,对于评价干燥对香菇的风味影响至关重要

[25-26]。由图5b可知,热风干燥后总酚含量极显著下降,主要是由于酚类物质极易受温度和氧气的影响,故在热风干燥的过程中其损失较严重。从图5c可知,热风干燥对香菇游离氨基酸含量的影响较小,干燥前后游离氨基酸含量的变化不显著。说明热风干燥可以一定程度上保留香菇的风味。同时图5d表明,香菇的DPPH自由基清除能力在热风干燥后也极显著下降。这和总酚含量变化趋势一致。主要是因为香菇中的酚类物质是其抗氧化能力的一个主要来源,故DPPH自由基清除能力的降低一定程度上和总酚含量的下降有关系

[27-28]。

图5 热风干燥对香菇可溶性蛋白质含量(a)、总酚含量(b)、游离氨基酸含量(c)和DPPH自由基清除率(d)的影响

Fig. 5 Effect of hot air drying on soluble protein (a), total phenolics (b), free amino acid (c) and DPPH scavenging capacity (d)

3 结 论

通过单因素试验及响应面试验对香菇热风干燥的工艺参数进行优化,并研究了香菇在热风干燥前后的可溶性蛋白质、总酚及游离氨基酸含量的变化,以及香菇DPPH自由基清除能力的变化。结果表明,切片厚度越小、热风温度越高、装载量越小干燥速率越快,干燥时间越短。当切片厚度在3~12 mm、热风温度在50~70 ℃、装载量在5~15 g/dm

2范围时香菇干基含水率、水分比及干燥速率较合适;香菇热风干燥各工艺参数的最佳组合为切片厚度4.99 mm、热风温度55.21 ℃、装载量7.88 g/dm

2。各营养物质在热风干燥过程中均有损失,其中可溶性蛋白质含量和游离氨基酸含量没有显著下降,但总酚含量和DPPH自由基清除能力均极显著下降。说明热风干燥能较好保持香菇的蛋白质和游离氨基酸含量,但对总酚和DPPH自由基清除能力破坏较大。今后实验会对其他干燥方式或者联合干燥技术对香菇营养物质的影响进一步研究,为香菇的干燥技术提供更多的理论和技术支持

[29-30]。

参考文献:

[1] 黄姬俊. 香菇微波真空干燥技术的研究[D]. 福州: 福建农林大学, 2010: 1-3.

[2] 高永欣, 胡秋辉, 杨文建, 等. 香菇饼干加工工艺优化与特征香气成分分析[J]. 食品科学, 2013, 34(8): 58-63. DOI:10.7506/spkx1002-6630-201308012.

[3] 陈万超, 杨焱, 于海龙, 等. 七种干香菇主要营养成分与可溶性糖对比及电子舌分析[J]. 食用菌学报, 2015, 22(1): 61-67. DOI:10.16488/ j.cnki.1005-9873.2015.01.012.

[4] 谷镇, 杨焱. 食用菌呈香呈味物质研究进展[J]. 食品工业科技, 2013, 34(5): 363-367. DOI:10.13386/j.issn1002-0306.2013.05.012.

[5] 段秀辉, 李露, 薛淑静, 等. 杏鲍菇、香菇及其预煮液中可溶性糖的GC-MS分析[J]. 食品工业科技, 2015, 36(17): 281-285. DOI:10.13386/j.issn1002-0306.2015.17.049.

[6] LI W, GU Z, YANG Y, et al. Non-volatile taste components of several cultivated mushrooms[J]. Food Chemistry, 2014, 143: 427-431. DOI:10.1016/j.foodchem.2013.08.006.

[7] 苏倩倩, 陈贵堂, 裴斐, 等. 不同干燥方式对香菇品质及甲醛含量的影响[J]. 食品科学, 2015, 36(17): 33-38. DOI:10.7506/spkx1002-6630-201517007.

[8] 郭凯, 茵汉明, 周礼娟. 香菇热风干燥过程中香气形成机理初探[J].食品与发酵工业, 2007, 33(10): 62-65. DOI:10.13995/j.cnki.11-1802/ ts.2007.10.019.

[9] 陈健凯. 杏鲍菇热风-微波真空联合干燥工艺的研究[D]. 福州: 福建农林大学, 2014: 1-4.

[10] TIAN Y T, ZHAO Y T, HUANG J J, et al. Effects of different drying methods on the product quality and volatile compounds of whole shiitake mushrooms[J]. Food Chemistry, 2016, 197: 714-722. DOI:10.1016/j.foodchem.2015.11.029.

[11] GUO X H, XIA C Y, TAN Y R, et al. Mathematical modeling and effect of various hot-air drying on mushroom (Lentinus edodes)[J]. Journal of Integrative Agriculture, 2014, 13(1): 207-216. DOI:10.1016/ S2095-3119(13)60265-8.

[12] 陈君琛, 杨艺龙, 翁敏劼, 等. 即食杏鲍菇热风-真空联合干燥工艺优化[J]. 农业工程学报, 2014, 30(14): 331-338. DOI:10.3969/ j.issn.1002-6819.2014.14.041.

[13] 江宁, 刘春泉, 李大婧, 等. 杏鲍菇渗透脱水联合隧道式微波干燥工艺优化[J]. 核农学报, 2015, 29(12): 2334-2342. DOI:10.11869/ j.issn.100-8551.2015.12.2334.

[14] 徐晓飞, 向莹, 张小爽, 等. 不同干燥方式对香菇品质的影响[J]. 食品工业科技, 2012, 33(17): 259-262. DOI:10.13386/ j.issn1002-0306.2012.17.037.

[15] 姜天甲, 陆仙英, 蒋振晖, 等. 短波紫外线处理对香菇采后品质的影响[J]. 农业机械学报, 2010, 41(2): 108-112. DOI:10.3969/ j.issn.1000-1298.2010.02.022.

[16] 卢可可, 郭晓晖, 李富华, 等. 不同热风干燥方式对香菇多酚组成及其抗氧化活性的影响[J]. 现代食品科技, 2015, 31(9): 185-283. DOI:10.13982/j.mfst.1673-9078.2015.9.031.

[17] 张文娥, 王长雷, 史斌斌, 等. 干燥方式与贮藏时间对铁核桃雄花营养成分及抗氧化活性的影响[J]. 食品科学, 2016, 37(9): 105-110. DOI:10.7506/spkx1002-6630-201609020.

[18] 王丽威, 金佳慧, 于锦, 等. 干燥方式对香菇酚类物质抗氧化活性的影响[J]. 食品工业科技, 2015, 36(9): 132-135. DOI:10.13386/ j.issn1002-0306.2015.09.020.

[19] 王凤舞, 沈心荷, 任嘉玮, 等. 香菇多糖抗氧化增效剂的研究[J]. 食品科技, 2014, 39(6): 194-198. DOI:10.13684/j.cnki.spkj.2014.06.042.26.

[20] 王红, 吴启南, 蒋征, 等. 干燥方式对芡实功能性成分含量及抗氧化活性的影响[J]. 食品科学, 2015, 36(7): 19-25. DOI:10.7506/ spkx1002-6630-201507004.

[21] 王洪彩, 张慜, 王兆进. 香菇中短波红外干燥的试验[J]. 食品与生物技术学报, 20 1 3, 32(7): 6 98-70 5. DOI:10.39 6 9/ j.issn.1673-1689.2013.07.005.

[22] 李冰, 尹青, 殷丽君, 等. 香菇热风微波流态化的干燥特性与机理分析[J]. 中国食品学报, 2015, 15(5): 134-139. DOI:10.16429/j.1009-7848.2015.05.018.

[23] 张黎骅. 银杏果热风干燥工艺参数响应面法优化[J]. 农业机械学报, 2012, 43(3): 140-145. DOI:10.6041/j.issn.1000-1298.2012.03.026.

[24] 李怡彬, 孔智伟, 陈君琛, 等. 卤制香菇热风干燥特性及其数学模型[J]. 中国食品学报, 2012, 12(10): 102-106. DOI:10.16429/j.1009-7848.2012.10.023.

[25] 涂宝军, 陈尚龙, 马庆昱, 等. 3 种干燥方式对香菇挥发性成分的影响[J]. 食品科学, 2014, 35(19): 106-110. DOI:10.7506/spkx1002-6630-201419022.

[26] 高兴洋, 安辛欣, 赵立艳, 等. 真空低温油炸和真空冷冻干燥对香菇脆片品质及挥发性风味成分的影响[J]. 食品科学, 2015, 36(17): 88-93. DOI:10.7506/spkx1002-6630-201517017.

[27] 金昌福. 不同烘干方法对香菇干燥品质的影响[J]. 延边大学农学学报, 2013, 35(4): 348-351. DOI:10.3969/j.issn.1004-7999.2013.04.014.

[28] 吕佳宁, 李影, 韩立杰, 等. 不同干燥方法对生食香菇品质的影响[J]. 食品科学技术学报, 2014, 32(2): 46-50. DOI:10.3969/ j.issn.2095-6002.2014.02.009.

[29] 师建芳, 吴辉煌, 娄正, 等. 豇豆隧道式热风干燥特性和模型[J]. 农业工程学报, 2013, 29(1 1): 232-240. DOI:10.3969/ j.issn.1002-6819.2013.11.030.

[30] 巨浩羽, 肖红伟, 郑霞, 等. 干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报, 2015, 31(16): 296-304. DOI:10.11975/j.issn.1002-6819.2015.16.040.

Optimization of Hot Air Drying of Shiitake Mushrooms and Its Effect on Main Nutrient Compounds and Antioxidant Activity

LI Yanjie, GAO Yanhong, WANG Peng, WANG Chenjie, LI Fanyue

(School of Agricultural Engineering and Food Science, Shandong University of Technology, Zibo 255049, China)

Abstract:The one-factor-at-a-time method was used to investigate the effect of slice thickness, hot air temperature and loading amount on the hot air drying characteristics of shiitake mushrooms including moisture content on a dry basis, moisture ratio and drying rate. The drying parameters were optimized by response surface methodology with a three-variable, three-level experimental design. The changes in soluble protein content, total phenolics and 1,1-diphenyl-2-picrylhydrazyl (DPPH) scavenging capacity before and after hot air drying were compared. The results showed that slice thickness, hot air temperature and loading amount in the range of 3-12 mm, 50-70 ℃ and 5-15 g/dm

2, respectively were suitable for moisture content on a dry basis, moisture ratio and drying rate. The optimized drying parameters obtained by response surface methodology were as follows: slice thickness, 4.99 mm; hot air temperature, 55.21 ℃; and loading amount, 7.88 g/dm

2. The phenolics and DPPH scavenging capacity but not soluble protein or free amino acid contents of shiitake mushrooms were significantly decreased after hot air drying. These results indicate that hot air drying can maintain the contents of protein and free amino acids, but severely destroy the total phenolics and antioxidant activity of shiitake mushrooms.

Key words:shiitake mushroom; hot air drying; response surface optimization; nutrient compounds

DOI:10.7506/spkx1002-6630-201706033

中图分类号:TS255.3

文献标志码:A

文章编号:1002-6630(2017)06-0209-06

引文格式:

李艳杰, 高衍红, 王鹏, 等. 香菇热风干燥工艺优化及其对主要营养物质及抗氧化活性的影响[J]. 食品科学, 2017, 38(6): 209-214. DOI:10.7506/spkx1002-6630-201706033. http://www.spkx.net.cn

LI Yanjie, GAO Yanhong, WANG Peng, et al. Optimization of hot air drying of shiitake mushrooms and its effect on main nutrient compounds and antioxidant activity[J]. Food Science, 2017, 38(6): 209-214. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201706033. http://www.spkx.net.cn

收稿日期:2016-07-12

基金项目:国家自然科学基金青年科学基金项目(31601394);山东理工大学博士后基金项目(515002)

作者简介:李艳杰(1984—),女,讲师,博士,研究方向为农产品加工及贮藏。E-mail:yanjie0227@163.com

-1.3

-1.3

-2.17

-2.17