张 旭 1,王玉琦 1,张 鲁 1,张如春 1,于殿宇 1,*,王俊国 2,*,赵 岩 3

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.吉林工商学院 粮油食品深加工吉林省高校重点实验室,吉林 长春 130507 3.哈尔滨天通农业科技开发有限公司,黑龙江 哈尔滨 150056)

摘 要:以碱炼脱酸玉米油为原料,添加油脂质量1.2%的活性白土,脱色温度100 ℃,脱色时间0.5 h,将脱色后油脂降温,以吸附色素后的活性白土作为结晶的晶核,当搅拌速率13 r/min,脱蜡温度11 ℃,脱蜡时间13 h,经过滤分离得到色泽为黄19、红2.1,含蜡量为26.28 mg/kg的玉米油,将脱色后的活性白土保留在油脂中,替代脱蜡工序养晶过程的硅藻土助滤剂,简化了工艺过程,减少了0.5%硅藻土的吸油量,降低了生产成本。

关键词:玉米油;活性白土;脱色;晶核;脱蜡

玉米油是从玉米胚芽中提炼出来的一种优质油,因其不饱和脂肪酸含量高,尤其是亚油酸含量占50%以上 [1-3],富含VE和植物甾醇 [4-6],而且不含胆固醇,在国际上被称作“营养保健油” [7]。作为人体必需脂肪酸之一的亚油酸,由于人体不能自身合成,必须从外部摄入,对人体代谢十分重要,可防治冠心病等疾病 [8-10]。VE具有抗氧化、改善动脉粥样硬化及预防心血管疾病等生理功能 [11]。植物甾醇可以抑制人体对胆固醇的吸收,从而可以预防由动物甾醇引起的一系列疾病 [12-14]。

蜡是高级脂肪酸的高级饱和一元醇酯,植物的叶、果实的保护层中含量较高 [15-16]。蜡分子的酰氧基使其带有微弱的极性,因此蜡是一种带弱亲水基的亲脂性化合物。蜡的极性在温度高于40 ℃时减弱而溶解于油中 [17]。毛玉米油含500 mg/kg左右的蜡,使油品的透明度和消化吸收率下降,而且在烹调过程中会冒烟,影响人的身体健康 [18-19]。根据油脂的脱蜡原理,蜡的晶粒随着时间的延长而逐渐聚集增大悬浮于油脂中,使玉米油变得混浊,并使气味和适口性发生变化。所以,为了避免蜡质对玉米油品质和营养价值的不良影响,必须脱除油中的蜡质 [20-22]。脱蜡是油脂精炼过程中的重要工序之一,是制取高级色拉油不可或缺的一道工序 [23-24]。

目前油脂精炼过程中,脱色、脱蜡工艺分别进行,先用活性白土或活性炭等进行脱色,脱色工序结束后将其从植物油中分离出来。再将硅藻土、珍珠岩等助滤剂加入到分离出白土、活性炭后的植物油中进行脱蜡,最后将助滤剂从脱蜡后的植物油中分离出来,完成脱蜡 [25-27]。但是具有结晶不充分,脱蜡效果较差等缺点。并且这种工艺需经过2 次分离过程,将损失约0.3%~0.5%的植物油 [28]。

本研究首先利用活性白土吸附玉米油脂中的色素,并以吸附饱和后的活性白土为晶核,通过降温使玉米油脂中的蜡质结晶,通过研究考察蜡质结晶过程的搅拌速率、脱蜡温度及脱蜡时间对成品玉米油中含蜡量的影响,在不添加硅藻土助滤剂的条件下,寻找最佳的工艺参数,研究脱除油脂中的色素及蜡质方法及效果。通过仅分离活性白土实现双脱,达到降低生产成本,提高油脂精炼率的目的,以节约有限的资源。

1.1 材料与试剂

碱炼脱酸玉米油 实验室自制;玉米毛油(酸值3.6 mg KOH/g、含蜡量为488 mg/kg) 长春万祥玉米油有限公司;活性白土(食品级) 信阳光大活性白土有限公司;丁酮、无水乙醇、乙醚、氢氧化钾均为国产分析纯。

1.2 仪器与设备

DF-101S集热式恒温加热磁力搅拌器 巩义市英峪高科仪器厂;罗维朋比色仪 上海物理光学仪器厂;LW 400×1200型离心机 华祥离心机制造有限公司;BS224S型电子天平 北京赛多利斯仪器系统有限公司;230G型分光光度计 上海天普分析仪器有限公司。

1.3 方法

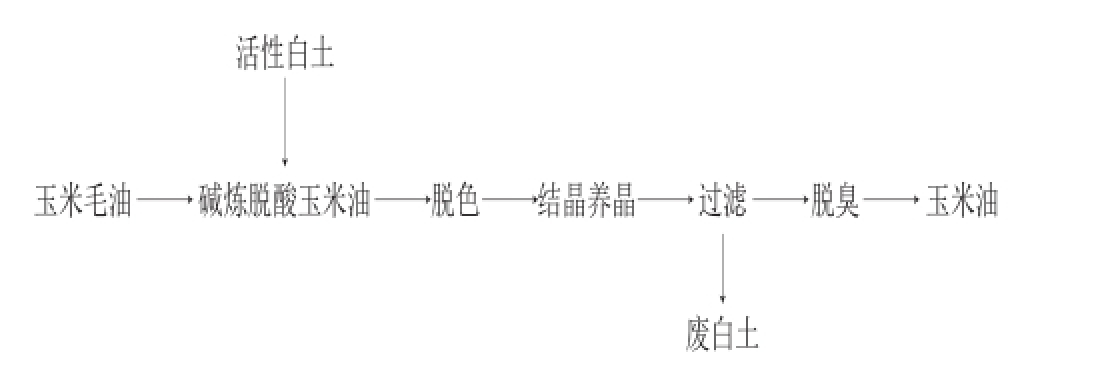

1.3.1 脱除玉米油中色素及蜡质的工艺流程

1.3.2 脱除玉米油中色素及蜡质过程

按照1.3.1节工艺流程,准确称取碱炼脱酸玉米油100 g于烧杯中,在搅拌速率60 r/min、脱色温度100 ℃、脱色时间0.5 h,白土添加量为油脂质量的1.2%条件下进行脱色。然后使玉米油冷却,在8~16 r/min的搅拌速率条件下直至达到6~14 ℃的养晶温度,养晶8~16 h后,去除活性白土,最后将得到的玉米油进行脱臭处理,得到一级玉米油。

1.3.3 含蜡量测定

含蜡量采用改进丁酮不溶物测定方法 [29-30],按下式计算:

式中:A为含蜡量/(mg/kg);W为丁酮不溶物质量/g;FFA为丁酮不溶物中游离脂肪酸的含量/%;G为油样质量/g。

1.3.4 玉米油脱蜡工艺参数优化

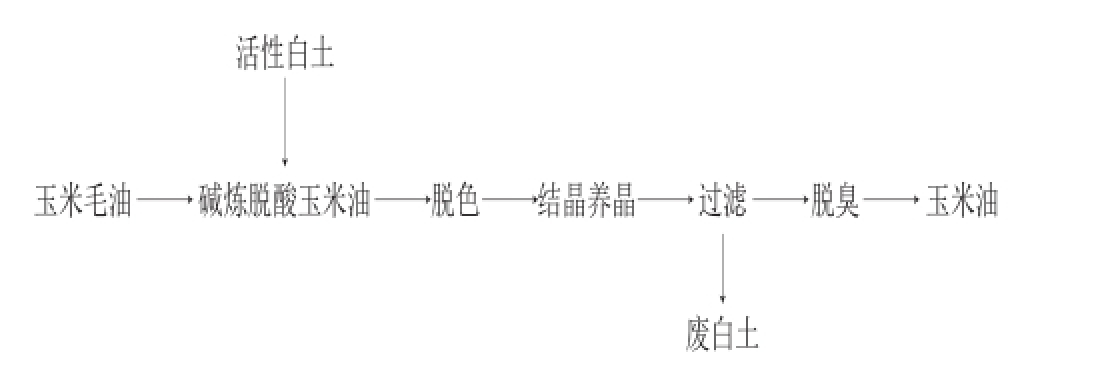

以搅拌速率、脱蜡温度、脱蜡时间进行单因素试验,考察其对玉米油脱蜡效果的影响。在单因素试验的基础上,分别以搅拌速率(A)、脱蜡温度(B)以及脱蜡时间(C)作为自变量,以含蜡量(R)为响应值,按Box-Behnken试验设计三因素三水平响应面试验,如表1所示。

表1 Box-Behnken试验设计因素与水平

Table 1 Facors and their coded and actual levels used in Box-Behnken design

水平因素A搅拌速率/(r/min)B脱蜡温度/℃C脱蜡时间/h -1 10 8 10 0 12 10 12 1 14 12 14

1.3.5 玉米油各指标的测定

酸值:参照GB/T 5530—2005《动植物油脂酸值和酸度测定》进行测定;过氧化值:参照GB/T 5538—2005《动植物油脂过氧化值测定》进行测定;色泽:参照GB/T 22460—2008《动植物油脂罗维朋色泽测定》进行测定;冷冻实验:参照GB/T 17756—1999《色拉油通用技术条件》中附录A进行测定;透明度、气味、滋味:参照GB/T 5525—2008《植物油脂透明度、气味、滋味鉴定方法》进行测定;水分含量及挥发物含量:参照GB/T 5528—2008《动植物油脂水分及挥发物含量测定》进行测定;烟点:参照GB/T 20795—2006《植物油脂烟点测定》进行测定。

1.4 数据处理

每个试验重复3 次,采用Oringe 7.5统计分析软件进行基础数据整理、分析与作图,利用Design Expert软件进行方差分析。

2.1 玉米毛油的碱炼脱酸及脱色

将玉米毛油进行碱炼脱酸处理,除去皂脚得到酸值为0.15 mg KOH/g、含蜡量为486 mg/kg的碱炼脱酸玉米油。往碱炼脱酸玉米油中添加质量分数1.2%的活性白土进行脱色,脱色30 min后以0.4 ℃/min的速率将油脂降温进入下个工序。

2.2 单因素试验结果

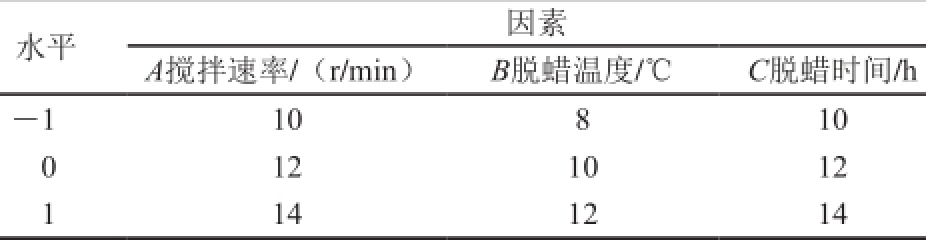

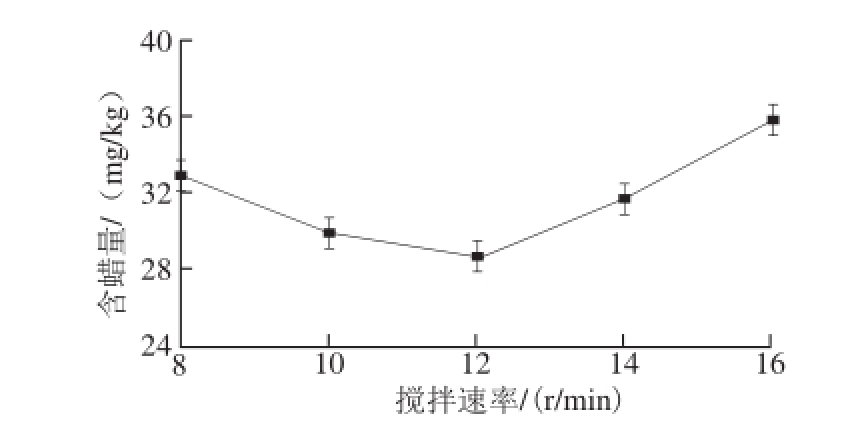

2.2.1 搅拌速率对含蜡量的影响

图1 搅拌速率对含蜡量的影响

Fig. 1 Effect of stirring speed on the wax content

脱蜡温度10 ℃,脱蜡时间12 h,搅拌速率分别为8、10、12、14、16 r/min时,以含蜡量为指标,考察搅拌速率对含蜡量的影响。如图1所示,随着搅拌速率的增加,含蜡量先降低后增加。在搅拌速率低于12 r/min时,搅拌速率过慢,析出蜡微粒之间的聚集碰撞较小,蜡质不易结晶析出。当搅拌速率为12 r/min时,油脂中含蜡量最低。当搅拌速率高于12 r/min时,由于搅拌速率的加快,不利于蜡质的聚集,造成油脂中含蜡量增加。因此,玉米油脱蜡的搅拌速率确定为12 r/min。

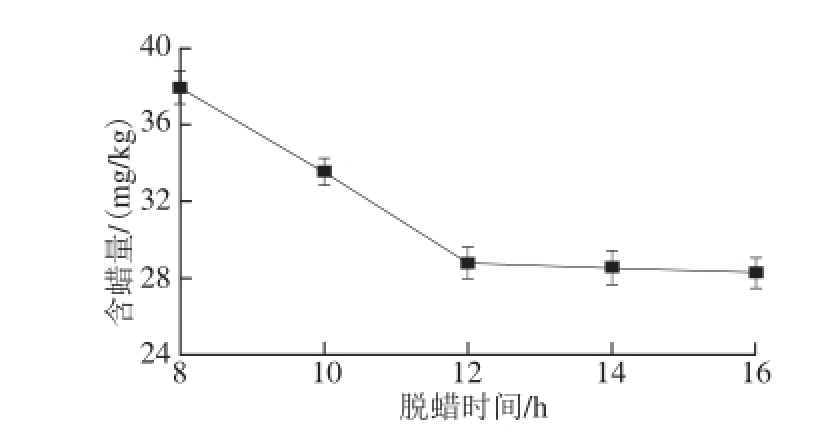

2.2.2 脱蜡温度对含蜡量的影响

搅拌速率12 r/min,脱蜡时间12 h,脱蜡温度分别为6、8、10、12、14 ℃时,考察脱蜡温度对含蜡量的影响。如图2所示,随着脱蜡温度的增加,含蜡量先降低后增加。当脱蜡温度低于10 ℃时,油的黏度增大,流动性差,蜡晶粒碰撞机率小,不利于晶粒的形成。当脱蜡温度为10 ℃时,含蜡量最低。当脱蜡温度高于10 ℃时,由于冷却温度需要控制在一定范围内,脱蜡温度太高蜡质析出不完全,影响了脱蜡效果,使含蜡量增加。当脱蜡温度为10 ℃时,对玉米油脱蜡效果最好。

图2 脱蜡温度对含蜡量的影响

Fig. 2 Effect of dewaxing temperature on the wax content

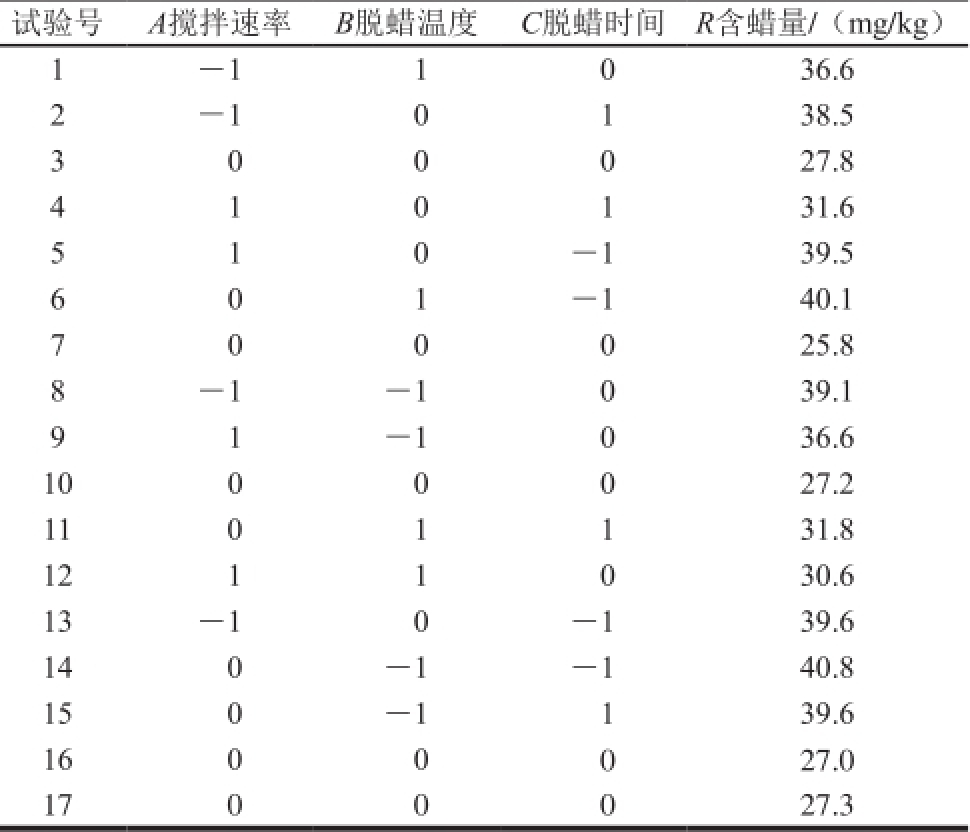

2.2.3 脱蜡时间对含蜡量的影响

图3 脱蜡时间对含蜡量的影响

Fig. 3 Effect of dewaxing time on the wax content

搅拌速率12 r/min,脱蜡温度10 ℃,脱蜡时间分别为8、10、12、14、16 h时,考察脱蜡时间对含蜡量的影响。如图3所示,随着脱蜡时间的延长,含蜡量逐渐降低。当脱蜡时间小于12 h时,活性白土对蜡的吸附不完全,仍有部分残留在油中。当脱蜡时间为12 h时,含蜡量降低到一定程度。当脱蜡时间继续延长时,含蜡量的降低不明显。这可能是因为结晶进行到12 h时,玉米油中的大部分蜡已经结晶,并且脱蜡时间过长,蜡的晶粒逐渐聚集增大,影响食用油的色泽及透明度。因此,玉米油脱蜡时间确定为12 h。

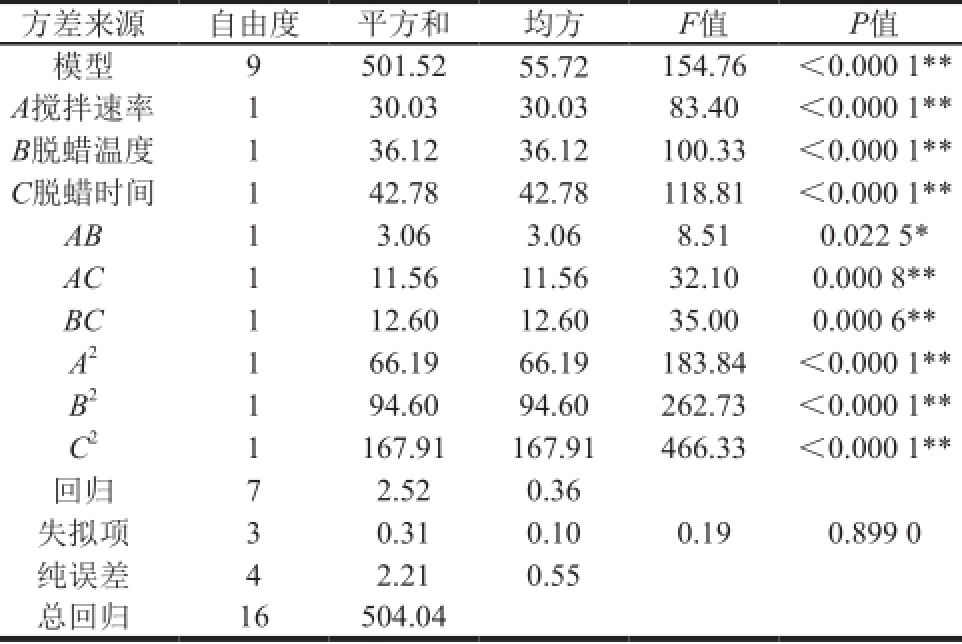

2.3 响应面试验结果

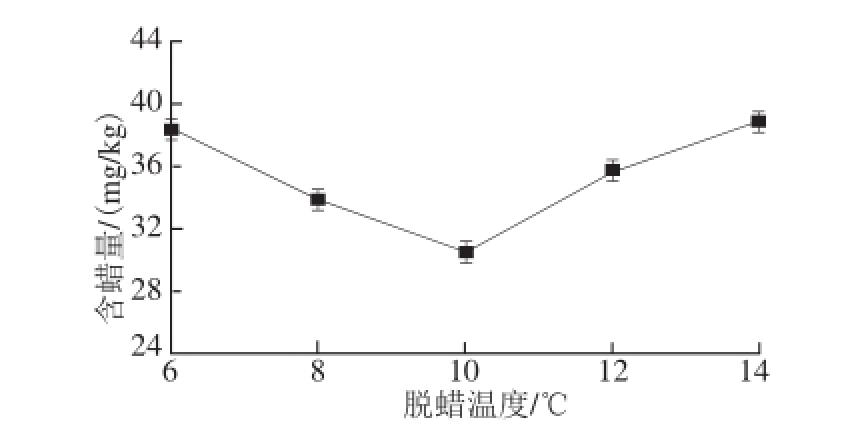

在单因素试验的基础上,采用Box-Behnken试验设计方法,以搅拌速率(A)、脱蜡温度(B)、脱蜡时间(C)为自变量,以含蜡量(R)为响应值设计三因素三水平响应面试验。试验设计方案及结果如表2所示。

将试验所得数据进行多元回归拟合,得到含蜡量(R)对搅拌速率(A)、脱蜡温度(B)以及脱蜡时间(C)的回归方程为:R=27.02-1.94 A-2.12B-2.31C-0.88AB-1.70AC-1.78BC+3.96A 2+4.74B 2+6.32C 2。

表2 Box-Behnken试验设计方案及结果

Table 2 Box-Behnken experimental design and results for response surface analysis

注:共17 个试验,其中5 个为中心试验,以估计误差。

试验号A搅拌速率B脱蜡温度C脱蜡时间R含蜡量/(mg/kg)1-1 1 0 36.6 2-1 0 1 38.5 3 0 0 0 27.8 4 1 0 1 31.6 5 1 0 -1 39.5 6 0 1 -1 40.1 7 0 0 0 25.8 8-1-1 0 39.1 9 1-1 0 36.6 10 0 0 0 27.2 11 0 1 1 31.8 12 1 1 0 30.6 13-1 0-1 39.6 14 0-1-1 40.8 15 0-1 1 39.6 16 0 0 0 27.0 17 0 0 0 27.3

表3 方差分析

Table 3 Analysis of variance

注:*.差异显著(P<0.05);**.差异极显著(P<0.01)。

方差来源自由度平方和均方F值P值模型9 501.52 55.72 154.76<0.000 1** A搅拌速率1 30.03 30.03 83.40<0.000 1** B脱蜡温度1 36.12 36.12 100.33<0.000 1** C脱蜡时间1 42.78 42.78 118.81<0.000 1** AB 1 3.06 3.06 8.51 0.022 5* AC 1 11.56 11.56 32.10 0.000 8** BC 1 12.60 12.60 35.00 0.000 6** A 21 66.19 66.19 183.84<0.000 1** B 21 94.60 94.60 262.73<0.000 1** C 21 167.91 167.91 466.33<0.000 1**回归7 2.52 0.36失拟项3 0.31 0.10 0.19 0.899 0纯误差4 2.21 0.55总回归16 504.04

试验结果方差分析采用Design Expert 8.0.6,如表3所示。方程自变量和因变量间具有显著的线性关系,该模型回归显著,失拟项不显著,R

2为0.995 0,

为0.988 6,说明该模型与试验具有良好的拟合性。

为0.988 6,说明该模型与试验具有良好的拟合性。

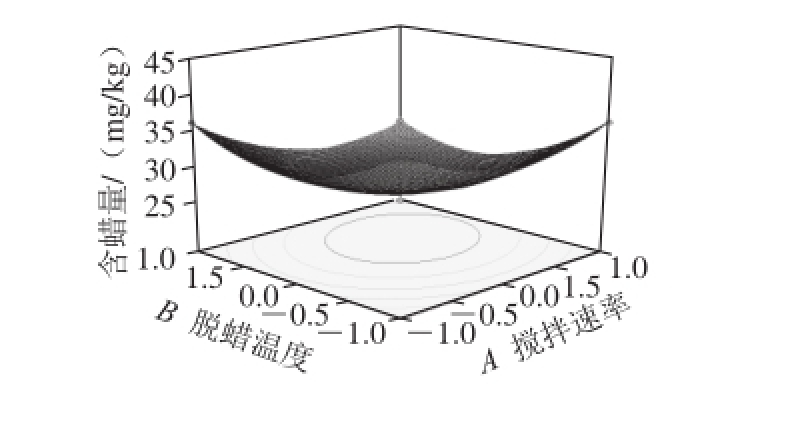

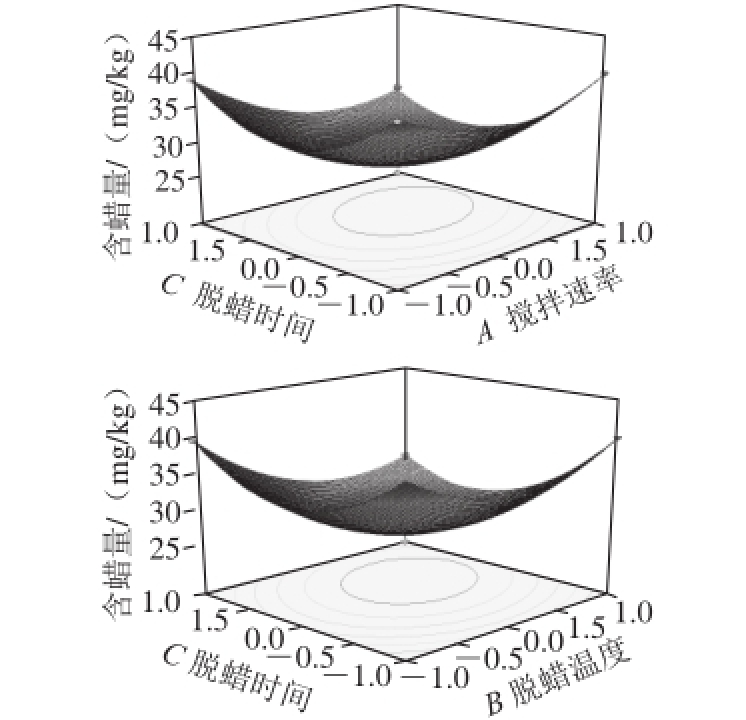

由图4可知,3 个变量在两两交互时,保持其中1个变量不变,含蜡量随着另外2 个变量水平的增加,呈现下降到一定程度后上升的趋势。对应含蜡量最小值都在30 mg/kg以下。

图4 玉米油含蜡量的响应面图

Fig. 4 Response surface plots showing the effects of experimental factors on the wax content of corn oil

对回归方程求一阶偏导数,当响应值含蜡量取最小值时,所得3 个因素最佳值分别为搅拌速率12.67 r/min、脱蜡温度10.61 ℃和脱蜡时间12.54 h,对应含蜡量最小值为26.06 mg/kg。对3 个因素进行整理为搅拌速率13 r/min、脱蜡温度11 ℃和脱蜡时间13 h。为检验响应面方法所得结果的可靠性,按照上述整理值进行实验,得到的含蜡量为26.28 mg/kg,误差为0.22 mg/kg。预测值与实验值之间具有良好的拟合性,从而证实了模型的有效性。

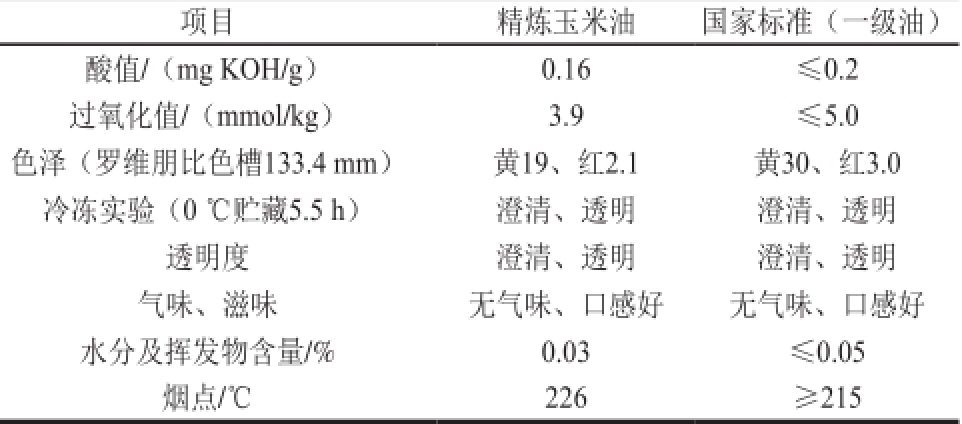

2.4 连续脱除玉米油中色素及蜡质效果

表4 玉米油理化指标

Table 4 Physical and chemical properties of purified corn oil

项目精炼玉米油国家标准(一级油)酸值/(mg KOH/g)0.16≤0.2过氧化值/(mmol/kg)3.9≤5.0色泽(罗维朋比色槽133.4 mm)黄19、红2.1黄30、红3.0冷冻实验(0 ℃贮藏5.5 h)澄清、透明澄清、透明透明度澄清、透明澄清、透明气味、滋味无气味、口感好无气味、口感好水分及挥发物含量/%0.03≤0.05烟点/℃226≥215

在最佳精炼工艺条件下,得到玉米油理化指标如表4所示。玉米油经过精炼工艺后各项指标完全满足国家标准,其中过氧化值、酸值低于国家标准,色泽达到要求,冷冻实验澄清透明,达到了脱除色素和蜡质的目的。活性白土与硅藻土结构相似,活性白土的吸附力较大,硅藻土的吸附力较小,活性白土经过吸附脱色后,其吸附能力减弱,利用其多孔性的特点替代硅藻土,完全可以作为玉米油中蜡结晶时的晶核,可作为助滤剂促进玉米油的脱蜡过程,且在脱蜡工序结束后一次过滤,取消了玉米油养晶过程中添加硅藻土助滤剂的过程,减少了0.5%硅藻土的吸油量,硅藻土的吸油量为30%,可提高玉米油脂精炼率0.15%,简化了工艺,节省能源。

对玉米毛油进行脱酸处理,分离皂脚后利用活性白土进行脱色,当达到脱色效果后,保留吸附饱和后的脱色白土,将油脂混合液降温,通过研究蜡质结晶过程的搅拌速率、脱蜡温度及脱蜡时间对成品玉米油中含蜡量的影响,发现吸附色素后的活性白土可作为玉米油中蜡结晶时的晶核,在最佳工艺条件下脱蜡,经过滤分离得到质量达到国家一级油标准的产品,取消了玉米油养晶过程中添加硅藻土助滤剂的过程,简化了工艺,玉米油脂精炼率可提高0.15%,节约能源,为工业化生产提供理论依据。

参考文献:

[1] ZHANG Z, WANG Y, MA X, et al. Characterisation andoxidation stability of monoacylglycerols from partially hydrogenated corn oil[J]. Food Chemistry, 2015, 173(15): 70-79. DOI:10.1016/ j.foodchem.2014.09.155.

[2] WANG R Y. Brief introduction to production, demand and supply of oilseeds in China[J]. Farm Machinery, 2013(14): 15-19.

[3] 张余权, 徐学兵, 姜元荣, 等. α-及γ-生育酚对玉米油回色的影响[J]. 中国粮油学报, 201 6, 31(1): 48-51. DOI:10.396 9/ j.issn.1003-0174.2016.01.010.

[4] MAKI K C, LAWLESS A L, KELLEY K M, et al. Corn oil improves the plasma lipoprotein lipidprofile compared with extra-virgin olive oil consumption in men and women with elevated cholesterol: results from a randomized controlled feeding trial[J]. Journal of Clinical Lipidology, 2015, 9(1): 49-57. DOI:10.1016/j.jacl.2014.10.006.

[5] 庆俊龙. 高生育酚玉米油精炼工艺研究与设计[D]. 郑州: 河南工业大学, 2014.

[6] 郑淑敏, 马传国, 仝莹莹, 等. 玉米胚芽油碱炼脱酸过程中保留两态植物甾醇的研究[J]. 中国油脂, 2016, 41(3): 4-7. DOI:10.3969/ j.issn.1003-7969.2016.03.002.

[7] SIH W, ZHANG L Y, LIU S Q, et al. High corn oil dietary intake improves health and longevity of aging mice[J]. Experimental Gerontology, 2014, 58: 244-249. DOI:10.1016/j.exger.2014.09.001.

[8] 王丽新, 高云, 高伟佳. 黑甜玉米油脂肪酸的气相色谱分析[J]. 食品科学, 2007, 28(1): 237-238. DOI:10.3321/j.issn:1002-6630.2007.01.058.

[9] 回瑞华, 侯冬岩, 李学成, 等. 玉米油的制备及脂肪酸的分析[J]. 食品科学, 2006, 27(11): 418-420. DOI:10.3321/j.issn:1002-6630.2006.11.101. [10] 彭星星, 陈文敏, 乔茜华, 等. 近红外光谱技术鉴别核桃油中掺入菜籽油、大豆油及玉米油的研究[J]. 中国粮油学报, 2015, 30(12): 106-113. DOI:10.3969/j.issn.1003-0174.2015.12.020.

[11] 宋晓燕, 杨天奎. 天然维生素E的功能及应用[J]. 中国油脂, 2000, 25(6): 45-47. DOI:10.3321/j.issn:1003-7969.2000.06.011.

[12] 龙正海. 玉米油化学成分及其抗氧化性能研究[J]. 中国粮油学报, 2012, 27(2): 68-70. DOI:10.3969/j.issn.1003-0174.2012.02.015.

[13] RAJAM L, SOBAN K D R, SUNDARESAN A, et al. 米糠油同时脱胶脱蜡物理精炼新技术[J]. 中国油脂, 2006, 31(7): 27-32. DOI:10.3321/j.issn:1003-7969.2006.07.007.

[14] 郑淑敏. 玉米油精炼过程中游离甾醇和甾醇酯含量变化研究[D]. 郑州: 河南工业大学, 2016.

[15] 马传国, 梁少华, 王伟, 等. 一级米糠油生产工艺的研究[J]. 中国粮油学报, 2005, 20(5): 102-104; 123. DOI:10.3321/j.issn:1003-0174.2005.05.022.

[16] HENON G, RECSEG K, KOVARI K. Wax analysis of vegetable oils using liquid chromatography on a double-adsorbent layer of silica gel and silver nitrate-impregnated silica gel[J]. Journal of the American Oil Chemists’ Society, 2001, 78(4): 401-410. DOI:10.1007/s11746-001-0275-2.

[17] 王朝阳, 李友广. 食用油双膜法脱蜡工艺的研究[J]. 中国油脂, 2007, 32(2): 30-32. DOI:10.3321/j.issn:1003-7969.2007.02.007.

[18] 李疆, 杨艳彬, 李开雄. 葵花籽油脱蜡生产实践[J]. 中国油脂, 2008, 33(5): 70-71. DOI:10.3321/j.issn:1003-7969.2008.05.021.

[19] 左青, 左晖, 王志刚, 等. 植物油冬化脱蜡脱脂[J]. 中国油脂, 2016, 41(6): 105-108. DOI:10.3969/j.issn.1003-7969.2016.06.025.

[20] 刘和军. 玉米油精炼工艺改进[D]. 济南: 齐鲁工业大学, 2014.

[21] 李静. 脱胶、脱酸、脱蜡工艺介绍[J]. 中国油脂, 2001, 26(4): 14-15. DOI:10.3321/j.issn:1003-7969.2001.04.005.

[22] ANTONOPOULOS K, VALET N, et al. Olive oil and pomace olive oil processing[J]. Grasas Y Aceites, 2006, 57(1): 56-67. DOI:10.3989/ gya.2006.v57.i1.22.

[23] 刘玉兰. 油脂制取与加工工艺学[M]. 北京: 科学出版社, 2009: 360-361.

[24] MORRISON W H, SOJKA R E, UNGER P W. Effect of planting date & irrigation on wax content of sunflower seed oil[J]. The Journal of the American Oil Chemists Society, 1984, 61(7): 1242-1245. DOI:10.1007/BF02636262.

[25] 王挥, 杨晓雯, 龚吉军, 等. 基于冷榨毛茶油制备无色化妆品用油脱色工艺研究[J]. 中国粮油学报, 2015, 30(7): 58-63. DOI:10.3969/ j.issn.1003-0174.2015.07.012.

[26] 刘玉兰, 陈园顺, 董婷, 等. 高效保留米糠油营养成分的最佳吸附脱色条件研究[J]. 中国粮油学报, 2015, 30(7): 37-41. DOI:10.3969/ j.issn.1003-0174.2015.07.008.

[27] 张佳宁, 孙贺, 胡立志, 等. 大豆油凹凸棒脱色及其返色的研究[J]. 食品科学, 2013, 34(10): 1-5. DOI:10.7506/spkx1002-6630-201310001.

[28] 赵国志, 刘喜亮, 刘智锋. 油脂脱蜡工艺与产品质量[C]//中国粮油学会第三届学术年会论文. 北京: 中国粮油学会, 2004: 7.

[29] 殷钟意, 杜若愚, 刘方丹, 等. 花椒籽仁油脱酸、脱蜡精制工艺研究[J].中国油脂, 2010, 30(10): 15-17.

[30] MANJULA S, SUBRAMANIAN R. Simultaneous degumming, dewaxing and decolorizing crude ricebran oil using nonporous membranes[J]. Separation and Purifi cation Technology, 2009, 66(2): 223-228. DOI:10.1016/j.seppur.2009.01.004.

Optimization of Processing Conditions for Removal of Pigment and Wax from Corn Oil Using Response Surface Methodology

ZHANG Xu

1, WANG Yuqi

1, ZHANG Lu

1, ZHANG Ruchun

1, YU Dianyu

1,*, WANG Junguo

2,*, ZHAO Yan

3

(1. College of Food Science, Northeast Agricultural University, Harbin 150030, China; 2. Key Laboratory of Grain and Oil Processing of Jilin Province, Jilin Business and Technology College, Changchun 130507, China; 3. Harbin Tiantong Agriculture Science and Technology Development Co. Ltd., Harbin 150056, China)

Abstract:This study investigated the removal of pigment and wax from alkali-refined corn oil. The decolorization was carried out by adding 1.2% activated clay and stirring for 0.5 h at 100 ℃, followed by dewaxing by allowing the crystal nucleus of activated clay to grow for 13 h after cooling down to 11 ℃ by stirring at 13 r/min. Purified corn oil with a yellowness value of 19 and a redness value of 2.1 containing 26.28 mg/kg wax was obtained after fi ltration. The purification process was simplified by retention of activated clay in the oil after decolorization without addition of diatomite filter aid during crystal growth for dewaxing. In addition, oil adsorption by diatomite was avoided, cutting down on the cost.

Key words:corn oil; activated clay; decolorization; crystal nucleation; dewaxing

DOI:10.7506/spkx1002-6630-201706039

中图分类号:TS224.6

文献标志码:A

文章编号:1002-6630(2017)06-0248-05

引文格式:

张旭, 王玉琦, 张鲁, 等. 响应面法脱除玉米油中色素及蜡质工艺优化[J]. 食品科学, 2017, 38(6): 248-252. DOI:10.7506/ spkx1002-6630-201706039. http://www.spkx.net.cn

ZHANG Xu, WANG Yuqi, ZHANG Lu, et al. Optimization of processing conditions for removal of pigment and wax from corn oil using response surface methodology[J]. Food Science, 2017, 38(6): 248-252. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201706039. http://www.spkx.net.cn

收稿日期:2016-09-05

基金项目:“十三五”国家重点研发计划重点专项(大豆油绿色制造关键技术及大型智能化装备研发与示范项目)(2016YD0401402);

吉林省教育厅科学研究基金项目(2016125);

2014年哈尔滨市应用技术研究与开发项目(复配型天然抗氧化剂应用于玉米油的技术应用)(2014DB3AN033)

作者简介:张旭(1992—),女,硕士研究生,研究方向为粮食、油脂及植物蛋白工程。E-mail:478457957@qq.com

*通信作者:于殿宇(1964—),男,教授,博士,研究方向为粮油精深加工技术。E-mail:dyyu2000@126.com

王俊国(1964—),男,教授,学士,研究方向为油脂工程。E-mail:596528016@qq.com