表1 调味液配方

Table 1 Marinade formulation for duck breast

成分草果花椒茴香食盐料酒水用量/g 0.5 0.3 0.15 2 5 92.05

吴海虹,朱道正,张新笑,卞 欢,王道营,诸永志*

(江苏省农业科学院农产品加工研究所,江苏 南京 210014)

摘 要:以鸭胸肉为对象,优化真空微波膨化鸭胸肉的最佳工艺条件。采用单因素试验考察膨化前水分含量、微波强度、微波时间和真空度对膨化鸭胸肉体积收缩率、复水比、感官评分的影响,利用响应面试验优化热风联合真空微波膨化鸭胸肉的工艺条件。结果表明:膨化前水分含量、微波强度、微波时间和真空度对膨化鸭胸肉的品质均有一定影响。在固定真空度为0.08 MPa条件下,各因素对膨化鸭胸肉体积收缩率和感官评分的影响程度大小顺序均为微波强度>微波时间>膨化前水分含量,通过等高线叠加法确定最佳膨化鸭胸肉加工工艺参数范围:膨化前水分含量为59%~63%,微波强度为20.5~24.7 W/g,微波时间为6.1~6.6 min。在此条件下,膨化鸭胸肉的体积收缩率可低于34%,感官评分在4.75以上,研究结果可为鸭肉膨化食品工业化生产提供理论参考。

关键词:鸭胸肉;膨化;工艺;优化

我国是世界上鸭肉生产和消费第一大国,拥有得天独厚的鸭资源优势。鸭肉营养丰富,含有大量人体所必需的微量元素和维生素,属低脂肪、低胆固醇、高蛋白健康动物源食品,深受广大消费者喜爱 [1]。目前,国外对鸭肉产品研究主要集中在发酵香肠和火腿等产品上,国内主要集中在传统的南京盐水鸭、板鸭及北京烤鸭肉等传统食品加工工艺的改进与优化 [2-4]。随着现代生活节奏的加快,携带方便的休闲肉类制品越来越受到消费者的青睐,鸭肉作为一种高营养的传统肉类已不仅局限于作为传统菜肴在餐桌上食用,开发新型的休闲鸭肉制品也日渐受到重视。

近年来,一些研究者已经尝试将新型的加工工艺运用到鸭肉的加工上,如孙卓等 [5]运用热风联合微波工艺将鸭肉制成方便即食的半干鸭肉粒,任志伟等 [6]运用远红外加热方法将鸭肉制成鸭肉脯等。真空微波干燥技术是在真空条件下对物料进行微波加热而达到水分快速蒸发。综合了微波干燥的快速、整体加热和真空干燥的低温、快速除湿等优点。能最大限度的保留物料原有的各种营养成分等特点 [7-8]。目前,真空微波膨化技术在水果 [9-11]、蔬菜 [12-14]加工中已有大量的研究,在肉制品中的应用主要集中在水产品干燥方面 [15-16]。畜禽制品肌肉纤维组织紧密,受热后易收缩干硬,不易咀嚼 [17],鲜见真空微波干燥技术在畜禽制品上相关研究报道。

本实验以鸭胸肉为研究材料,采用热风联合真空微波膨化工艺生产膨化鸭胸肉,探讨了膨化前水分含量、微波强度、微波时间和真空度对膨化鸭胸肉产品品质的影响,并采用响应面试验优化加工工艺。以期为利用真空微波膨化技术生产膨化鸭胸肉产品的关键技术提供理论支持,制备口感酥脆、食用方便的膨化鸭胸肉休闲食品。

1.1 材料与试剂

鸭胸肉、食盐、草果、花椒、茴香 市购;NH 4HCO 3(食品级) 山东潍坊东浦实业有限公司、乙醇(分析纯) 西陇化工股份有限公司。

1.2 仪器与设备

Mark500电子天平 意大利BEL公司;DHG-9143B5电热恒温鼓风干燥箱 上海新苗医疗器械制造有限公司;真空微波装置 南京孝马机电设备厂。

1.3 方法

1.3.1 真空微波膨化鸭胸肉加工工艺流程及配方

工艺流程:鸭胸肉→切块→解冻、洗净→腌制→热风预脱水→均湿→冷冻→真空微波膨化→产品。每100 g调味液配方见表1。

表1 调味液配方

Table 1 Marinade formulation for duck breast

成分草果花椒茴香食盐料酒水用量/g 0.5 0.3 0.15 2 5 92.05

1.3.2 操作要点

切块:将冷冻鸭胸肉微解冻,切成5 c m× 2 cm×1 cm的形状,然后在清水中完全解冻,洗净。浸泡:将表1中的调味配方煮成卤水,煮制过程中损失的水分在蒸煮完成后补齐。配制质量分数4% NH 4HCO 3浸泡液 [18],将鸭胸肉与浸泡液质量比按1∶1混匀,4 ℃条件下浸泡2 h。热风预脱水:将浸泡过的鸭胸肉沥干,平铺于纱布上,55 ℃热风烘至水分含量为实验要求值。均湿:将预脱水过后的鸭胸肉密封包装,置于4 ℃冰箱中均湿12 h。冷冻:将均湿后的鸭胸肉于-20 ℃的冰箱中冷冻24 h。真空微波膨化:取冷冻后的鸭胸肉放于真空微波设备内,设置微波强度、微波时间和真空度,进行真空微波膨化。

1.3.3 水分含量的测定

参照GB 5009.3—2010《食品中水分的测定》直接干燥法 [19]。

1.3.4 体积收缩率的测定

参照裴志胜等 [20]的测定方法和李婧怡等 [21]的计算方式,略作修改。用量筒量取一定体积的无水乙醇,将铁块放入量筒中,迅速读出乙醇与铁块的示数V 1,然后取出铁块,迅速将15.0 g样品和铁块放入量筒内,使乙醇浸没样品与铁块,读出示数V 2。样品的体积即V 初=V 2-V 1。每个样品平行3 次,取平均值。按公式(1)计算体积收缩率:

式中:V 初为生肉体积/mL;V 末为膨化后体积/mL。

1.3.5 复水性的测定 [22]

取膨化后的鸭胸肉m g置于50 ℃水中,10 min后取出并用滤纸小心吸干表面水分,再用电子天平称得复水后的质量m f。每个样品平行3 次,取平均值。按公式(2)计算复水比:

式中:m f为鸭胸肉复水后沥干质量/g;m g为复水前鸭胸肉质量/g。

1.3.6 感官评定

以10 名食品专业的研究生组成评定小组,以产品的外观、气味、口感、横向切开后的剖面结构为评价指标,评分标准见表2。满分为5 分,极好为5 分、好为4 分、一般为3 分、差为2 分、极差为1 分。膨化鸭胸肉的感官评分总分为5 分,各指标权重均为0.25。

表2 感官评分标准

Table 2 Criteria of sensory evaluation for puffed duck breast

感官项目权重描述标准分数外观0.25表面是否平整、有光泽,表面平整、有光泽,5边角膨化是否均匀边角膨化均匀气味0.25是否有膨化鸭肉特具有膨化鸭肉特有的香味,5有的香味,有无异味无异味(碱味、焦糊味等)口感0.25是否酥脆,是否口感酥脆,硬度适中5有粗糙、坚硬感剖面结构0.25剖面是否有孔隙,剖面有均匀致密的孔隙5孔隙是否均匀总分总分=0.25(外观+气味+口感+剖面结构)

1.3.7 单因素试验设计

设定膨化前试验条件分别为水分含量60%、微波强度20 W/g、微波时间6 min、真空度0.08 MPa。固定其他条件,分别考察膨化前水分含量((8 0±2)%、(7 0±2)%、(6 0±2)%、(5 0±2)%、(40±2)%)、微波强度(5、10、15、20、25 W/g)、微波时间(4、5、6、7、8 min)、真空度(0、0.02、0.04、0.06、0.08 MPa)对产品复水比、体积收缩率及感官评分的影响。

1.3.8 响应面试验优化

在单因素试验基础上,根据Box-Behnken的试验设计原理,以膨化前水分含量(X 1)、微波强度(X 2)、微波时间(X 3)为主要影响因素,体积收缩率(Y 1)和感官评分(Y 2)为响应值,进行三因素三水平响应面优化试验 [23]。其组合设计水平取值及编码见表3。

表3 Box-Behnken设计因素水平与编码

Table 3 Factors and their coded and actual levels used in Box-Behnken design

因素水平-1 0 1 X 1膨化前水分含量/%50 60 70 X 2微波强度/(W/g)15 20 25 X 3微波时间/min 5 6 7

1.4 数据处理

所有测定重复3 次,结果以

±s表示,利用SPSS 17.0和SAS 9.2软件对数据进行分析。

±s表示,利用SPSS 17.0和SAS 9.2软件对数据进行分析。

2.1 单因素试验结果

2.1.1 膨化前水分含量对膨化鸭胸肉体积收缩率和复水比的影响

由图1可知,膨化前水分含量对膨化鸭胸肉的体积收缩率和复水比具有显著影响。膨化前水分含量低于60%时,随着水分含量增加,体积收缩率逐渐减小,复水比逐渐增加;当水分含量高于60%时,随着膨化前水分含量的增加,体积收缩率显著增大(P<0.05),复水比变化不显著(P>0.05)。在膨化前水分含量60%时,体积收缩率达到最小值33.33%,复水比为0.61。这是由于物料中水分含量过低,在微波电场条件下不能短时间内获得足够的蒸汽能量,不能达到膨化所要求的压力 [24],同时由于前期预干燥时间过长,留存在物料中的NH 4CO 3含量低,受热分解产生的CO 2气体膨化动力减少,导致膨化效果差。当膨化前水分含量过高时,物料外部水分和内部水分同时快速蒸发,内外蒸汽压力相互抵消,不能形成足够的膨化动力 [25],同时随着膨化前水分含量的增加,物料中水分蒸发时间延长,导致鸭胸肉肌纤维受热时间延长,收缩率增大,复水比减小。只有物料水分适中时,才能快速吸收微波热能,达到瞬间内部受热,物料内水分迅速气化和迁移达到良好的膨化效果。这与Maisont等 [26]研究水分含量对爆米花膨化度影响变化趋势一致。

图1 膨化前水分含量对膨化鸭胸肉收缩率和复水比的影响

Fig. 1 Effect of initial moisture content on volume shrinkage and rehydration rate of puffed duck breast meat

2.1.2 膨化前水分含量对膨化鸭胸肉感官的影响

表4 膨化前水分含量对膨化鸭胸肉感官的影响

Table 4 Effect of initial moisture content on sensory score of puffed duck breast meat

注:同一列不同肩标小写字母表示差异显著(P<0.05)。下表同。

膨化前外观气味口感剖面结构水分含量/% 40 2.00±0.67 c1.90±0.67 d2.90±0.57 c3.10±0.32 d50 3.00±0.47 b3.00±0.47 c3.90±0.57 b3.90±0.57 ab60 4.70±0.48 a4.70±0.53 a4.80±0.42 a4.70±0.48 c70 4.40±0.52 a4.40±0.52 ab4.50±0.53 ab4.60±0.52 ac80 2.10±0.57 c2.10±0.57 b2.20±0.63 c3.20±0.42 bd

由表4可知,当膨化前水分含量过低时,产品表面光泽度差,组织结构紧密,口感坚硬,感官评分低,膨化前水分含量达60%左右时,产品外观饱满、口感酥脆、硬度适中、横切后的剖面结构呈多孔状结构感官评分最高;膨化前水分含量为70%~80%时,产品易产生大气泡,表面色泽灰暗且硬度低,脆性差导致各项评分逐渐降低。

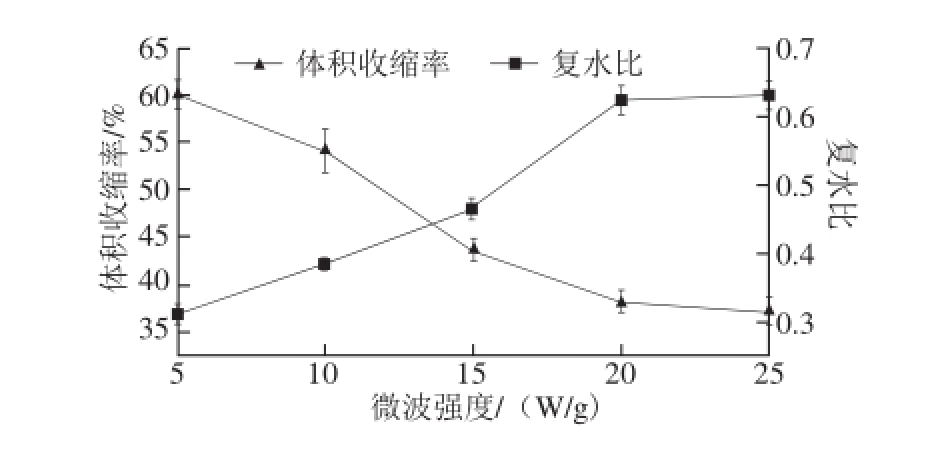

2.1.3 微波强度对膨化鸭胸肉体积收缩率和复水比的影响

图2 微波强度对膨化鸭胸肉收缩率和复水比的影响

Fig. 2 Effect of microwave intensity on volume shrinkage and rehydration rate of puffed duck breast meat

由于鸭胸肉的品质受微波功率和装载量的共同影响,故以微波强度(微波功率与装载量的比值)为对象 [27],研究其对鸭胸肉品质的影响。由图2可知,随着微波强度的增加,鸭胸肉的体积收缩率和复水比呈负相关性。当微波强度为5 W/g时,鸭胸肉的体积收缩率为60.33%,复水比为0.31;当微波强度达到20 W/g时,体积收缩率减小至38.33%,复水比增大至0.62,继续增加微波强度,体积收缩率和复水比均没有显著变化(P>0.05)。原因是随着微波强度的增大,物料吸收的微波能逐渐增大,产生的蒸汽压力增大,使鸭胸肉内部肌肉纤维组织结构急剧胀大,体积收缩率减小,复水比增大 [28]。当微波强度增大到一定值后,继续增加微波强度,微波能不能被物料完全吸收,造成微波浪费。因此微波强度选择在20 W/g左右比较适宜。

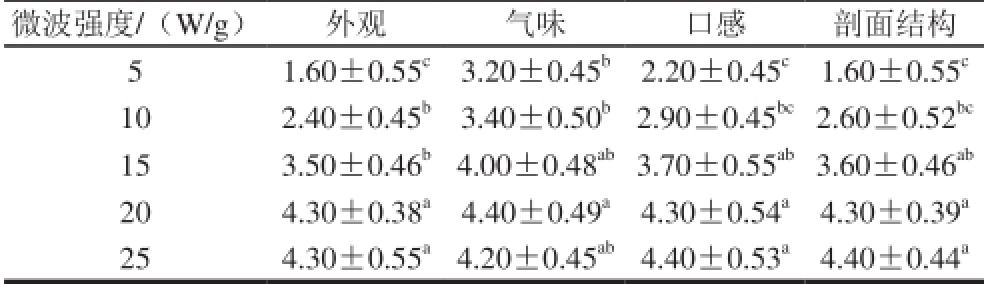

2.1.4 微波强度对膨化鸭胸肉感官的影响

表5 微波强度对膨化鸭胸肉感官的影响

Table 5 Effect of microwave intensity on sensory score of puffed duck breast meat

微波强度/(W/g)外观气味口感剖面结构5 1.60±0.55 c3.20±0.45 b2.20±0.45 c1.60±0.55 c10 2.40±0.45 b3.40±0.50 b2.90±0.45 bc2.60±0.52 bc15 3.50±0.46 b4.00±0.48 ab3.70±0.55 ab3.60±0.46 ab20 4.30±0.38 a4.40±0.49 a4.30±0.54 a4.30±0.39 a25 4.30±0.55 a4.20±0.45 ab4.40±0.53 a4.40±0.44 a

由表5可知,随着微波强度的增加,膨化鸭胸肉的外观、气味、口感和剖面结构评分都呈逐渐增加的趋势。当微波强度为5 W/g时,产品收缩程度高,表面皱缩,口感偏硬,内部孔状结构较少。当微波强度达从5 W/g增加到20 W/g时,产品表面趋向平整,光泽度增加,内部疏松多孔,各项评分均逐渐增加,分别为4.3、4.4、4.3、4.3 分,继续增加微波强度至25 W/g时,各项评分无显著性变化(P>0.05)。

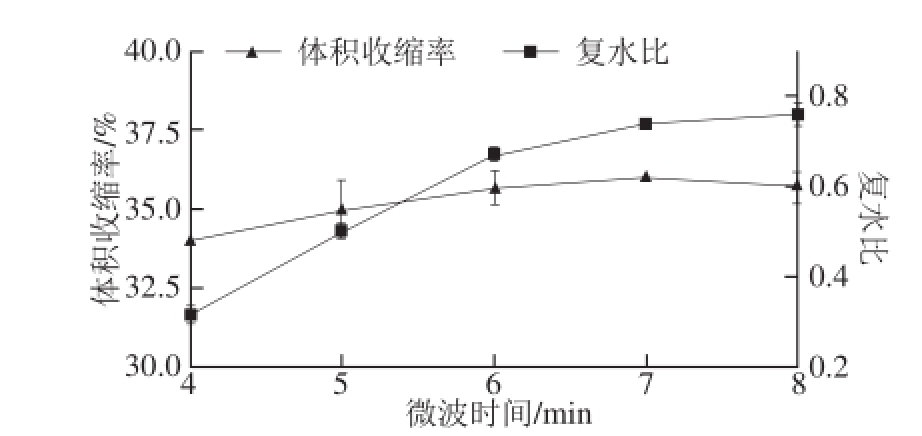

2.1.5 微波时间对膨化鸭胸肉体积收缩率的影响

图3 微波时间对膨化鸭胸肉收缩率和复水比的影响

Fig. 3 Effect of microwave irradiation time on volume shrinkage and rehydration rate of puffed duck breast meat

由图3可知,在微波时间4~8 min范围内,随着微波时间的延长,体积收缩率变化无显著性(P>0.05),复水比随微波时间的延长变化显著(P<0.05)。当微波时间为4 min时,产品的复水比为0.32,随着微波时间的延长,产品的复水比逐渐增大,当微波时间延长至7 min时,产品的复水比增大至0.73,此后,微波时间延长,产品的复水比变化不显著(P>0.05)。原因是初始阶段,原料水分含量高,随着微波时间的延长,鸭胸肉肌肉纤维受热膨胀产生大量孔洞,产品复水性好。微波时间过长,物料内大部分水分已被蒸发,缺乏膨化动力,导致物料内部结构变化不显著 [29]。

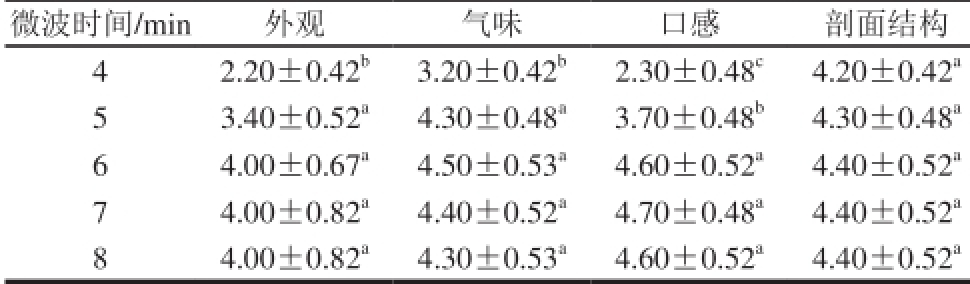

2.1.6 微波时间对膨化鸭胸肉感官的影响

表6 微波时间对膨化鸭胸肉感官的影响

Table 6 Effect of microwave irradiation time on sensory score of puffed duck breast meat

微波时间/min外观气味口感剖面结构4 2.20±0.42 b3.20±0.42 b2.30±0.48 c4.20±0.42 a5 3.40±0.52 a4.30±0.48 a3.70±0.48 b4.30±0.48 a6 4.00±0.67 a4.50±0.53 a4.60±0.52 a4.40±0.52 a7 4.00±0.82 a4.40±0.52 a4.70±0.48 a4.40±0.52 a8 4.00±0.82 a4.30±0.53 a4.60±0.52 a4.40±0.52 a

由表6可知,随着微波时间的延长,膨化鸭胸肉的外观、气味、口感和剖面结构评分均呈逐渐增加的趋势。当微波时间从4 min延长至7 min时,产品的各项评分均逐渐增加,继续增加微波时间至8 min时,产品的各项评分没有显著变化(P>0.05)。微波时间过长,物料表面由于水分的散失,肌肉纤维产生微小的收缩,表面变硬,且内部易产生焦糊味,导致气味口感变差。

2.1.7 真空度对膨化鸭胸肉体积收缩率的影响

由图4可知,真空度在0~0.08 MPa范围时,随着真空度的增加,鸭胸肉的体积收缩率呈显著性减少,复水比呈显著增加趋势(P<0.05);当真空度达到0.08 MPa时,体积收缩率为40.67%,复水比为0.63。原因是当真空度在较低水平时,水的沸点温度较高,物料加热时间延长,水分蒸发速度慢,蒸汽压力低,鸭胸肉肌纤维受热收缩,导致收缩率高,复水比低;当真空度增大时,水的沸点温度下降,水分能够在较短的时间里汽化形成较大的蒸汽压力,使鸭胸肉内部产生膨化效果,由于温度低、受热时间短,导致肌纤维收缩率低,复水比高 [30]。

图4 真空度对膨化鸭胸肉收缩率和复水比的影响

Fig. 4 Effect of vacuum degree on volume shrinkage and rehydration rate of puffed duck breast meat

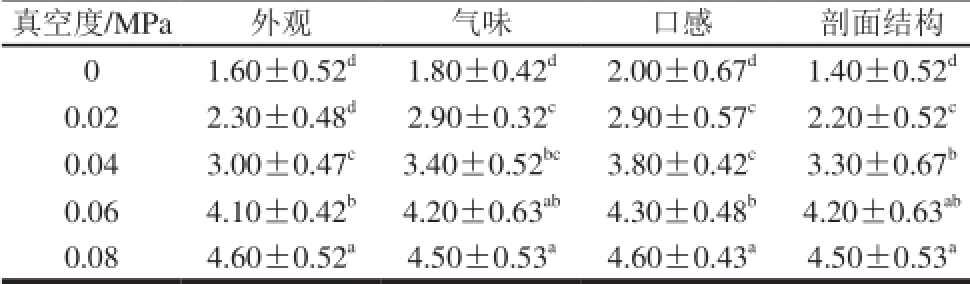

2.1.8 真空度对膨化鸭胸肉感官的影响

表7 真空度对膨化鸭胸肉感官的影响

Table 7 Effect of vacuum degree on sensory score of puffed duck breast meat

真空度/MPa外观气味口感剖面结构0 1.60±0.52 d1.80±0.42 d2.00±0.67 d1.40±0.52 d0.02 2.30±0.48 d2.90±0.32 c2.90±0.57 c2.20±0.52 c0.04 3.00±0.47 c3.40±0.52 bc3.80±0.42 c3.30±0.67 b0.06 4.10±0.42 b4.20±0.63 ab4.30±0.48 b4.20±0.63 ab0.08 4.60±0.52 a4.50±0.53 a4.60±0.43 a4.50±0.53 a

由表7可知,随着真空度的增加,膨化鸭胸肉的外观、气味、口感和剖面结构评分均逐渐增加,呈显著变化(P<0.05)。当真空度为0.08 MPa时膨化鸭胸肉感官评价各项指标均最高。

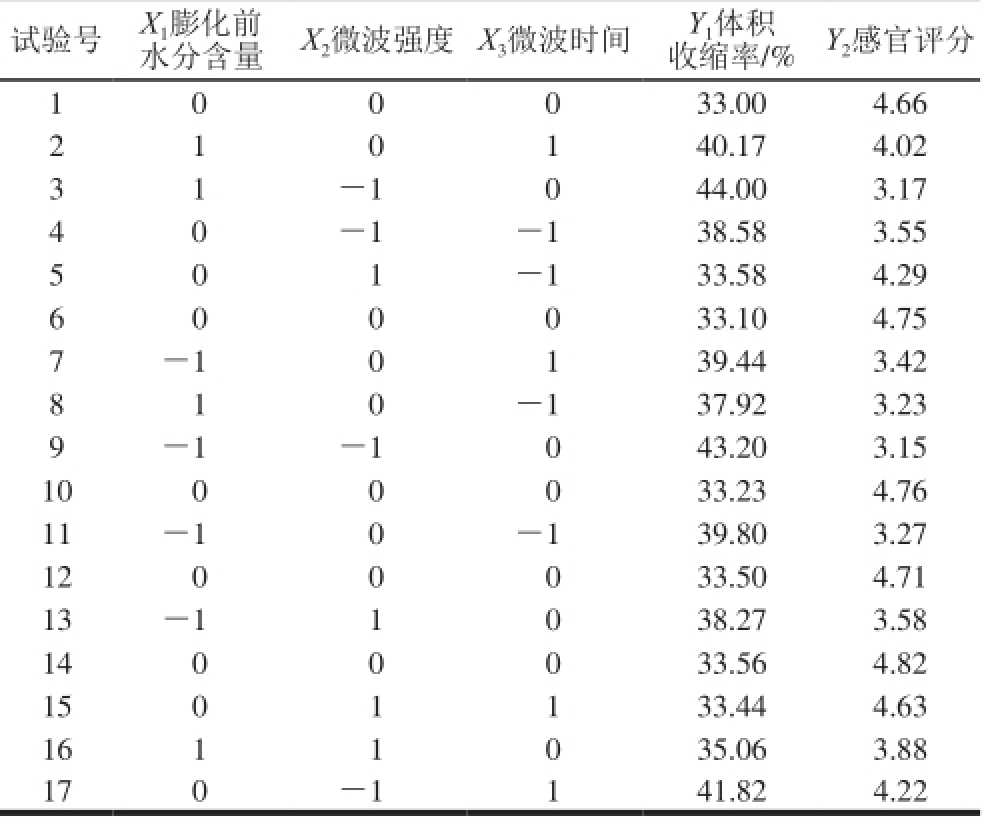

2.2 响应面优化试验结果

2.2.1 响应面模型拟合及方差分析

表8 响应面试验设计与结果

Table 8 Experimental design and results for response surface methodology

试验号X 1膨化前X微波强度X微波时间Y 1体积Y感官评分水分含量 23收缩率/% 21 0 0 0 33.00 4.66 2 1 0 1 40.17 4.02 3 1-1 0 44.00 3.17 4 0-1-1 38.58 3.55 5 0 1-1 33.58 4.29 6 0 0 0 33.10 4.75 7-1 0 1 39.44 3.42 8 1 0-1 37.92 3.23 9-1-1 0 43.20 3.15 10 0 0 0 33.23 4.76 11-1 0-1 39.80 3.27 12 0 0 0 33.50 4.71 13-1 1 0 38.27 3.58 14 0 0 0 33.56 4.82 15 0 1 1 33.44 4.63 16 1 1 0 35.06 3.88 17 0-1 1 41.82 4.22

根据Box-Behnken试验设计原理,综合分析单因素试验,确定真空度为0.08 MPa,选取对膨化鸭胸肉品质影响显著的3 个因素:X 1膨化前水分含量、X 2微波强度、X 3微波时间,以产品体积收缩率(Y 1)和感官评分(Y 2)为响应值,进行响应面优化分析,如表8所示。

2.2.2 回归模型建立及显著性检验

对表8中的试验数据进行二次多项回归拟合,获得收缩率(Y 1)和感官评分(Y 2)的回归方程如下:

Y

1=3 3.2 8-0.4 4 X

1-3.4 1 X

2+0.6 2 X

3-1 X

1X

2+ 0.65X

1X

3-0.85X

2X

3+4.67

+2.19

+2.19

+1.39

+1.39

Y

2=4.7 4+0.11 X

1+0.2 9 X

2+0.2 4 X

3+0.0 7 X

1X

2+ 0.16X

1X

3-0.083X

2X

3-0.99

-0.3

-0.3

-0.26

-0.26

表9 膨化鸭胸肉体积收缩率和感官评分模型方差分析

Table 9 Analysis of variance for volume shrinkage and sensory score of puffed duck breast meat

注:*.差异显著(P<0.05);**.差异极显著(P<0.01)。

指标变异来源平方和自由度均方F值P值模型232.96 9 25.88 284.37<0.000 1** X 1膨化前水分含量1.58 1 1.58 17.40 0.004 2** X 2微波强度92.82 1 92.82 1 019.76<0.000 1** X 3微波时间3.11 1 3.11 34.20 0.000 6** X 1X 24.02 1 4.02 44.17 0.000 3** X 1X 31.70 1 1.70 18.71 0.003 5** X 2X 32.86 1 2.86 31.38 0.000 8** X 290.10 1 90.10 989.92<0.000 1** 1收缩率X 219.44 1 19.44 213.53<0.000 1** 2 X 27.66 1 7.66 84.12<0.000 1** 3残差0.64 7 0.09失拟项0.41 3 0.14 2.434 0.204误差项0.23 4 0.06总和233.60 16 R 2=0.997 3 R 2 Adj=0.993 8 CV=0.81%模型6.47 9 0.72 223.53<0.000 1** X 1膨化前水分含量0.10 1 0.10 30.11 0.000 9** X 2微波强度0.66 1 0.66 203.89<0.000 1** X 3微波时间0.48 1 0.48 147.84<0.000 1** X 1X 20.02 1 0.02 6.10 0.04* X 1X 30.10 1 0.10 31.85 0.000 8** X 2X 30.03 1 0.03 8.47 0.02* X 24.10 1 4.10 1 276.47<0.000 1**感官 1X 20.38 1 0.38 117.67<0.000 1**评分 2X 20.28 1 0.28 88.36<0.000 1** 3残差0.02 7 0.003失拟项0.008 3 0.003 0.71 0.59误差项0.01 4 0.003总和6.49 16 R 2=0.996 5 R 2 Adj=0.992 1 CV=1.42%

由表9可以看出,2 个模型回归均极显著(P<0.000 1),失拟项在P值为0.05水平上不显著(P>0.05),R 2分别为0.997 3、0.996 5,这表明该模型的拟合度较好,能很好地分析和预测收缩率及感官评分的变化情况。同时,较低的离散系数(CV为0.81%、1.42%)也说明整个试验具有较好的精确度和可靠性。

由Y 1模型方差分析可知X 1、X 2和X 3对Y 1的影响均为极显著,且其平方项和交互项影响也为极显著(P<0.001)。同时,由F值的大小可以推断,在所选择的试验范围内,3 个因素对Y 1影响的顺序为微波强度(X 2)>微波时间(X 3)>膨化前水分含量(X 1)。同样Y 2模型方差分析可知X 1、X 2、X 3及平方项的影响均为极显著(P<0.01),交互项影响显著(P<0.05),3 个因素对Y 2影响的顺序为微波强度(X 2)>微波时间(X 3)>膨化前水分含量(X 1)。

2.2.3 各指标综合优化

为综合考虑膨化前水分含量、微波强度和微波时间对膨化鸭胸肉产品质量的影响,采用等高线叠加法将产品体积收缩率和感官评分2 个指标进行综合优化,从而确定最佳加工工艺。根据上述分析,微波强度(X 2)、微波时间(X 3)对干燥鸭胸肉产品体积收缩率及感官影响较大。因此先固定模型Y 1、Y 2中的X 1在0水平,即膨化前水分含量为60%,考察X 2X 3对Y 1和Y 2的交互影响。绘制X 2X 3对响应值Y 1和Y 2影响的叠加等高线图,确定体积收缩率低、感官评分高的工艺条件最优化区域,如图5所示。得出最佳膨化鸭胸肉加工工艺参数范围:水分含量为59%~63%,微波强度为20.5~24.7 W/g,微波时间为6.1~6.6 min。在此条件下,膨化鸭胸肉的体积收缩率可以达到34%以下,感官评分达到4.75以上。

图5 膨化鸭胸肉加工工艺优化模型的等高线叠加图

Fig. 5 Overlay contour plots generated from the optimization models for puffed duck breast meat

2.2.4 验证实验结果

根据最优化的工艺参数范围,随机选择工艺参数,膨化前水分含量60%、微波强度22 W/g、微波时间6.5 min,测定Y 1和Y 2,以验证模型的可行性。结果显示,膨化鸭胸肉的体积收缩率平均实测值为33%,预测值为32.75%;感官评分平均实测值为4.8 分,预测值为4.85 分。其相对误差分别为0.76%和1.03%,说明该数学模型具有可靠性。

本实验得出热风联合真空微波膨化鸭胸肉收缩率及感官评分的影响因素主次顺序为微波强度>微波时间>膨化前水分含量,最佳工艺参数为膨化前水分含量59%~63%,微波强度20.5~24.7 W/g,微波时间6.1~6.6 min。在此工艺条件下,膨化鸭胸肉的体积收缩率可以达到34%以下且感官评分达到4.75分以上,产品品质较好。

参考文献:

[1] 隋志方, 孟长庆. 醉鸭的工艺研究[J]. 肉类工业, 2011(9): 32-34.

[2] 曾凡斌. 不同品种鸭肉在加工过程中风味变化研究[D]. 武汉: 华中农业大学, 2013.

[3] 聂晓开, 邓绍林, 周光宏, 等. 复合磷酸盐、谷氨酰胺转氨酶、大豆分离蛋白对新型鸭肉火腿保水特性和感官品质的影响[J]. 食品科学, 2016, 37(1): 50-55. DOI:10.7506/spkx1002-6630-201601010.

[4] 徐为民, 殷燕涛, 诸永志, 等. 不同腌制方式对鸭肉腌制速率及肉质的影响[J]. 现代食品科技, 2014, 30(8): 201-205.

[5] 孙卓, 王勤志, 滕建文, 等. 半干鸭肉粒热风与微波联合干燥工艺研究[J]. 食品与机械, 2013, 29(3): 230-233; 237. DOI:10.3969/ j.jssn.1003-5788.2013.03.057.

[6] 任志伟, 王武, 吴巧, 等. 鸭肉脯加工工艺优化及挥发性风味物质检测[J]. 肉类工业, 2011(11): 16-20.

[7] 李辉, 袁芳, 林河通, 等. 食品微波真空干燥技术研究进展[J]. 包装与食品机械, 2011, 29(1): 46-50. DOI:10.3969/j.issn.1005-1295.2011.01.012.

[8] ANDI H, NOBORU F, HIROKI S. A study of vacuum-drying characteristics of sugi boxed-heart timber[J]. Drying Technology, 2013, 31(5): 587-594. DOI:10.1080/07373937.2012.749274.

[9] HAN Q H, LI S J, MA J W, et al. Microwave vacuum drying and puffing characteristics of apple chips[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(8): 155-158. DOI:10.1080/07373931003618790.

[10] 胡晓露, 余小林, 胡卓炎, 等. 龙眼果肉真空微波干燥的数学模型[J].食品与发酵工业, 2012, 38(11): 20-25. DOI:10.13995/j.cnki.11-1802/ ts.2012.11.019.

[12] 徐英辉, 申茹, 梁可. 微波真空技术对蓝莓干燥工艺的研究[J].现代中药研究与实践, 2015, 29(6): 43-47. DOI:10.13728/j.1673-6427.2015.06.014.

[11] PAWLAK T, RYNIECKI A, SIATKOWSKI I. Optimization of process parameters for microwave-vacuum puffing of black radish slices using the response surface method[J]. Acta Scientiarum Polonorum Technologia Alimentaria, 2013, 12(3): 253-262. DOI:10.1080/07373931003618790.

[13] 汪小娉, 宋江峰, 李大婧, 等. 真空微波干燥对南瓜片主要类胡萝卜素的影响[J]. 食品科学, 2016, 37(21): 91-96. DOI:10.7506/ spkx1002-6630-201621016.

[14] WAN J, ZHANG M, WANG Y Q, et al. Drying kinetics and quality characteristics of slightly salted grass carp fillets by hot air drying and vacuum microwave drying[J]. Journal of Aquatic Food Product Technology, 2013, 22(6): 595-604. DOI:10.1080/10498850.2012.677969.

[15] 钱革兰, 张琦, 崔政伟. 真空微波和冷冻干燥组合降低胡萝卜片的干燥能耗[J]. 农业工程学报, 2011, 27(6): 387-392. DOI:10.3969/ j.issn.1002-6819.2011.06.067.

[16] 张骏, 张慜, 单良. 真空微波工艺条件对香脆鳙鱼片品质的影响[J].食品与生物技术学报, 2006, 25(2): 37-41; 47.

[17] 李艳. 膨化草鱼片脱腥脱水工艺及保藏品质研究[D]. 无锡: 江南大学, 2010.

[18] 朱道正, 吴海虹, 卞欢, 等. NH 4HCO 3和NaHCO 3处理对膨化鸭胸肉品质的影响[J]. 食品工业科技, 2016, 37(10): 145-149. DOI:10.13386 /j.issn1002-0306. 2016.10.020.

[19] 卫生部. 食品中水分的测定: GB 5009.3—2010[S]. 北京: 中国标准出版社, 2010.

[20] 裴志胜, 龙映均, 段振华. 鳙鱼微波过程中测定收缩率方法的研究[J]. 食品科技, 2008, 33(6): 189-192. DOI:10.13684/j.cnki. spkj.2008.06.058.

[21] 李婧怡, 段振华. 真空微波干燥对黄秋葵品质的影响[J]. 食品工业, 2014, 35(3): 80-83.

[22] 崔宏博. 两种南美白对虾产品工艺和贮藏稳定性的研究[D]. 青岛:中国海洋大学, 2012.

[23] 包振伟, 顾林, 白东辉, 等. 响应面法优化黑胡椒油树脂提取工艺[J].食品科学, 2013, 34(14): 17-21. DOI:10.7506/spkx1002-6630-201314004.

[24] 蒋予箭, 蒋家新, 吴彩珍. 微波膨化米饼生产工艺条件的研究[J].粮食与饲料工业, 2001(5): 44-45.

[25] 韩清华, 李树君 马季威, 等. 微波真空干燥膨化苹果脆片的研究[J].农业机械学报, 2006(8): 155-158; 167.

[26] MAISONT S, NARKRUGSA W. Effects of salt, moisture content and microwave power on puffi ng qualities of puffed rice[J]. Kasetsart Journal-Natural Science, 2010, 44(2): 251-261.

[27] 雷小琴. 香蕉片微波真空干燥特性及干燥工艺的研究[D]. 福州:福建农林大学, 2010.

[28] 张国琛, 毛志怀, 牟晨晓, 等. 微波真空与热风组合干燥扇贝柱的研究[J]. 农业工程学报, 2005, 21(6): 144-147.

[29] 王泽南, 陶学明, 胡晓浩, 等. 微波膨化荸荠脆片加工工艺的研究[J].食品科学, 2008, 29(3): 249-251.

[30] 张孙现, 黄子建, 池文文, 等. 干制鲍鱼的复水特性及动力学模型[J].大连海洋大学学报, 2013, 28(6): 610-613. DOI:10.16535/j.cnki. dlhyxb.2013.06.004.

Optimization of Processing Parameters for Microwave Vacuum Puffing of Duck Breast after Hot-Air Dehydration

WU Haihong, ZHU Daozheng, ZHANG Xinxiao, BIAN Huan, WANG Daoying, ZHU Yongzhi*

(Institute of Agricultural Products Processing, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China)

Abstract:The aim of this study was to find the optimum processing conditions for the microwave vacuum puffing of duck breast after hot-air dehydration. Firstly, the one-factor-at-a-time method was used to examine the effects of initial moisture content, microwave intensity, microwave irradiation time and vacuum degree on volume shrinkage, rehydration ratio, sensory score of puffed duck breast. Subsequently, response surface methodology was used optimize initial moisture content, microwave intensity, microwave irradiation time. Results showed that all the above four factors had influences on the quality of puffed duck breast. When the vacuum degree was fixed at 0.08 MPa, the influences of three other factors on volume shrinkage (Y 1) and sensory score (Y 2) of puffed duck breast from prediction model were in the descending order of microwave intensity > microwave irradiation time > initial moisture content. The optimum processing parameters obtained by superimposition of contours were as follows: 59%-63%, 20.5-24.7 W/g and 6.1-6.6 min for initial moisture content, microwave intensity and microwave irradiation time, respectively. Under these conditions, volume shrinkage rate of puffed duck breast was lower than 34% and sensory score was 4.75 and above. These experimental results can provide a theoretical reference for the industrial production of puffed duck products.

Key words:duck breast; puffing; processing; optimization

DOI:10.7506/spkx1002-6630-201706042

中图分类号:TS214.9

文献标志码:A

文章编号:1002-6630(2017)06-0267-07

引文格式:

吴海虹, 朱道正, 张新笑, 等. 热风联合真空微波膨化鸭胸肉工艺优化[J]. 食品科学, 2017, 38(6): 267-273.

DOI:10.7506/ spkx1002-6630-201706042. http://www.spkx.net.cn

WU Haihong, ZHU Daozheng, ZHANG Xinxiao, et al. Optimization of processing parameters for microwave vacuum puffi ng of duck breast after hot-air dehydration[J]. Food Science, 2017, 38(6): 267-273. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201706042. http://www.spkx.net.cn

收稿日期:2016-07-08

基金项目:江苏省农业科技自主创新资金项目(CX(14)2117)

作者简介:吴海虹(1976—),女,副研究员,硕士,主要从事畜禽制品加工与保鲜研究。E-mail:wuhaihong169@163.com

*通信作者:诸永志(1975—),男,研究员,硕士,主要从事畜禽制品深加工与产业化开发研究。E-mail:yongzhizhu@163.com