稻谷分程干燥工艺优化

熊书剑

1,孙卫红

1,*,赵鲁宁

1,卢泽民

2,贺小宁

1,毛均铭

1,周秋阳

1

(1.江苏大学食品与生物工程学院,江苏 镇江 212013;2.江苏大学农业装备工程学院,江苏 镇江 212013)

摘 要:为了得出最佳稻谷分程干燥工艺条件,实验选取Ⅰ阶段热风温度、Ⅰ阶段终了含水率、Ⅱ阶段暂存时间和Ⅲ阶段热风温度4 个因素,首先进行单因素试验确定优化区间,后通过主成分分析法对多个稻谷干燥品质指标综合建立稻谷干燥品质评价模型,再以综合指标作为评价标准进行响应面试验得出稻谷分程干燥最佳工艺条件。最终优化结果:Ⅰ阶段热风温度为76.30 ℃,Ⅰ阶段终了含水率为19.99%,Ⅱ阶段暂存时间为11.34 d,Ⅲ阶段热风温度为35.53 ℃,验证得到综合F值为1.284,其中爆腰率为51%、整精米率为64%,计算平均干燥速率为1.21%/h。

关键词:稻谷;分程干燥;主成分分析;响应面方法

我国是水稻种植大国,包括江苏省在内的近60%人口以大米为主食,其中江苏省水稻种植面积稳定在3 400万亩左右,每年在稻谷收获季节,大批量收获后的稻谷需要及时进行干燥处理,以保证较好的稻谷品质

[1]。目前在稻谷的大规模生产加工中,由于技术、成本、场地等因素的限制,热风干燥仍然占据主流市场

[2-3],热风干燥技术一般采用一定量的热空气经过物料表面带走水分,以此达到干燥的目的。不同于其他干燥,稻谷干燥具有其特殊性,如热敏性,稻谷对温度有较大的敏感度,干燥时温度过高会引起品质下降;其次,稻谷具有特殊的结构特点,籽粒的外壳可以保护籽粒,也会对干燥过程中水分的转移有阻碍作用

[4-5],故导致稻谷快速干燥有一定难度。

由于稻谷的干燥过程机理复杂,长期以来热风干燥工艺条件对稻谷品质的影响一直是稻谷干燥技术研究中的重点

[6-8]。在热风干燥的基础上,除了恒温干燥之外,研究学者们不断探索出多种具有针对性的干燥工艺,如变风温干燥

[9-10]、通风联合干燥

[11]、增湿干燥

[12]、分程干燥

[13-14]等。分程干燥是一种在稻谷干燥不同阶段采用不同热风温度、相对湿度和风速等干燥条件进行分段干燥的干燥方式。在7 0年代后期,国外就开始兴起对变风温干燥工艺的研究

[15],认为其能够显著提高能量利用率。之后又研究出现两程干燥方式模式,即利用较高温(40~80 ℃)热空气使稻谷含水率由2 0%~25%降至18%,之后再存放于通风仓内,在温度为18~30 ℃,相对湿度为60%~70%条件下使含水率逐渐降低到14%以下,可显著提高高湿稻谷干燥能量利用率

[1

6];国外关于流化床干燥器热能利用率和稻谷品质关系的研究中表明,对于初始含水率23%以下的稻谷,干燥温度建议在3 9 ℃以下,以保证较好的干燥品质和能量利用率

[17]。国内有人提出了稻谷分程干燥工艺模型

[12]:高水分稻谷经高温(5 0~90 ℃)干燥至水分含量为18%~18.5%,再进行通风暂存,最后对暂存仓中的低水分稻谷进行低温(45~65 ℃)干燥,通过分程干燥工艺和恒温干燥及变温干燥的对比,显示出该技术在生产效率和节能方面的优势。为了解决高温快速干燥效率和稻谷干燥后品质之间的矛盾,杨国锋等

[11]研究了干燥-通风联合干燥工艺参数对稻谷品质影响,并得出结论,当干燥温度较高时(>6 0 ℃),整精米率可以通过延长缓苏时间达到较高水平,但是最终的食味品质总会随着干燥温度的升高而降低。尽管如此,目前大部分对稻谷分程干燥的研究仍然是从能耗角度分析分程干燥的优势,对分程干燥中稻谷干燥品质的研究也仅仅停留在爆腰率和含水率的比较上,还不能形成一个完整且具体可行的干燥模式。而稻谷干燥品质的评价指标检测繁多,且评判标准不一。由于稻谷干燥品质干燥过程中的干燥温度、含水率、干燥速率等条件之间及各个品质指标之间都可能存在相关关系,所以如果对稻谷干燥品质进行主成分分析,建立评价模型后,再进行相关的评价,将会更加清晰。

本实验主要从不同的工艺参数的设置对稻谷综合品质的影响方面着手,针对江苏省内高水分稻谷,选取操控性较强的几个因素,结合主成分分析方法对分程干燥不同工艺参数条件下干燥后稻谷的综合品质进行评价,以此实现对工艺的优化,从而使得研究结果更全面且具有实践意义。

1 材料与方法

1.1 材料与试剂

样品品种为武育粳3号,采购于江苏省镇江市丹徒区谷阳镇千里村。初始含水率为25.1%(湿基),初始爆腰率为2.1%(湿基)。将新鲜稻谷进行筛选清除杂质,根据质量计算加入定量蒸馏水混合均匀,使样品水分调节至26%后置于4 ℃冰箱保存7 d使稻谷内部水分梯度达到平衡后备用。

无水乙醇、KOH、乙醚、NaOH、硼酸、酚酞均为国产分析纯。

1.2 仪器与设备

101-1型电热鼓风干燥机(鼓风表现风速0.3 m/s)常州市昊江电热器材制造有限公司;BS 233 S分析天平(精度0.001 g) 赛多利斯科学仪器有限公司;检验砻谷机、检验碾米机 台州粮仪厂;HB43-S型卤素水分快速测定仪 瑞士Mettler Toledo公司;UltraScan VIS型分光测色仪 美国HunterLab公司;Kjeltec全自动凯式定氮仪 瑞典Foss公司;803201微型黏度仪 德国Brabender公司;TA. XT2i物性测试仪 英国Stable Micro Systems公司。

1.3 方法

1.3.1 干燥流程

稻谷分程工艺流程:收获新鲜稻谷(全谷)→Ⅰ阶段高温热风干燥→Ⅱ阶段通风暂存→Ⅲ阶段低温热风干燥→干燥结束(干燥终点为稻谷含水率达14%)。

具体操作步骤如下:将调制好水分的稻称质量分装,每份样品精确称取500 g(误差≤0.1 g),置于不锈钢托盘中,平铺厚度10 mm。分装好的样品置于热风干燥箱中,设置不同的热风温度进行样品的干燥。干燥过程中实时监控样品的质量变化,通过计算得出Ⅰ阶段不同终了含水率需要减少的质量,根据前后质量差值判断干燥终点。Ⅰ阶段干燥过程结束后,将样品分别倒入标记好的牛皮纸袋中,敞口置于阴凉通风处模拟通风暂存仓的环境,进行Ⅱ阶段暂存过程,暂存过程平均环境温度为15 ℃,平均环境相对湿度为57%。暂存结束,重复Ⅰ阶段干燥过程,设置Ⅲ阶段热风温度,最终将样品干燥至含水率14%后选用密封性良好的密封袋分装并存放于4 ℃冰箱待用。两干燥阶段中,表现风速为0.3 m/s,无湿度控制,平均环境相对湿度为62%,干燥缓苏比为1∶1。

恒温对比干燥实验:热风温度为40 ℃,表现风速为0.3 m/s,平均环境相对湿度62%,干燥缓苏比为1∶1。

所有指标测定时间为全部样品干燥处理结束后的一周内统一测定,避免样品因贮存时间长短不同对实验结果造成的影响。

1.3.2 单因素试验设计

单因素试验设计因素及水平如表1所示,其中以中间水平3为固定因素的水平。

表1 单因素试验设计

Table 1 Independent variables and their coded and actual levels used in one-factor-a-time design

水平X

1Ⅰ阶段X

2Ⅰ阶段终了X

3Ⅱ阶段X

4Ⅲ阶段热风温度/℃含水率/%暂存时间/d热风温度/℃1 65 16 0 35 2 70 18 5 40 3 75 20 10 45 4 80 22 15 50 5 85 24 20 55

1.3.3 干燥品质的测定

1.3.3.1 外观品质的测定

爆腰率:干燥处理48 h后将样品手工去壳,在聚光灯下用放大镜观察100 粒糙米的裂纹情况,出现裂纹的糙米粒数即稻谷的爆腰率

[18]。出糙率:参照GB/T 5495—2008《粮油检验 稻谷出糙率检验》测定。整精米率:参照GB/T 21719—2008《稻谷整精米率检验法》测定。色差度:为了减少碾米过程中的误差,选取糙米作为测定对象。干燥处理后的样品脱壳为糙米,将糙米粉碎过100 目筛,进行反射光测定。以未处理的新鲜糙米为标准,色差度ΔE选取按公式(1)计算

[18]:

式中:ΔL*为明度变化量;Δa*为红绿色度变化量;Δb*为黄蓝色度变化量。

1.3.3.2 理化指标的测定

粗蛋白含量:由全自动凯氏定氮仪测定,消化时间设置4 h。粗脂肪含量:参照GB/T 14772—2008《食品中粗脂肪的测定》方法测定。脂肪酸值:参照GB/T 15684—2015《谷物碾磨制品 脂肪酸值的测定》方法测定。

1.3.3.3 黏滞特性

采用RVA快速黏度测试仪测试,TCW软件进行数据分析。称取样品4 g,蒸馏水25 m L,设置运行参数为:搅拌器起始1 0 s内转速为96 0 r/min,之后维持在160 r/min;罐内温度先以50 ℃条件下保持1 min,后以12 ℃/min速率升温至95 ℃,用时3.75 min,95 ℃保持2.5 min,再以12 ℃/min速率降温至50 ℃,继续50 ℃保持1.4 min

[20]。测定的指标包括:最高黏度、热胶黏度、崩解值、冷胶黏度以及回复值,同工况重复测试5 次。

1.3.3.4 米饭质构特性

米饭的制备参照GB/T 15682—2008《粮油检验 稻谷、大米蒸煮食用品质感官评价方法》中小量样品米饭制备方法。盛放米饭的铝盒高35 mm,直径55 mm,冷却30 min后,用相当于铝盒内径的150 g的压块压在米粒表面继续冷却30 min后取下压块,取单粒米测试。质构仪测试参数

[21-23]:选用探头P1S,测前速率1 mm/s,测试速率0.5 mm/s,测试后速率0.5 mm/s,触发力2.0 g,压缩比为60%,时间间隔2 s。测定的指标包括:硬度、黏性、弹性及咀嚼性,同工况重复测试5 次。

1.3.3.5 米饭食味品质的测定

参照GB/T 15682—2008测定。

1.3.4 主成分分析

主成分分析方法通过降维的方式,将较多的评价指标重新组合后,形成较少的几个互相无关的综合指标来间接反映原始评价指标,可以很大程度地简化评价过程,应用非常广泛

[24-25]。

取单因素试验1.3.3节中测定的17 项单一指标Y

1爆腰率、Y

2出糙率、Y

3整精米率、Y

4色差度、Y

5粗蛋白质、Y

6粗脂肪、Y

7脂肪酸值、Y

8最高黏度、Y

9热胶黏度、Y

10崩解值、Y

11冷胶黏度、Y

12回复值、Y

13硬度、Y

1

4黏性、Y

15弹性、Y

16咀嚼性、Y

17硬度/黏性作为分析变量,运用SPSS 16.0软件进行主成分分析过程。

1.3.5 响应面试验设计

由单因素的试验结果确定出需要优化的分程干燥因素及优化区间后,如表2所示。运用软件Design Expert 8.0,并选用Bo x-Beh nken类型设计响应面试验,并以1.3.4节中主成分分析所建立的综合评价模型为最终评价指标。

表2 Box-Behnken试验设计因素与水平

Table 2 Factors and their coded and actual levels used in response surface analysis

因素水平X

1Ⅰ阶段X

2Ⅰ阶段终了X

3Ⅱ阶段X

4Ⅲ阶段热风温度/℃含水率/%暂存时间/d热风温度/℃1 70 18 5 40 0 75 20 10 45 -1 80 22 15 50

2 结果与分析

2.1 相关性分析

运用SPSS 16.0软件分别对稻谷在不同阶段(X

1Ⅰ阶段热风温度、X

2Ⅰ阶段终了含水率、X

3Ⅱ阶段暂存时间、X

4Ⅲ阶段热风温度)干燥后稻谷的外观品质、理化性质、黏度特性及质构特性的17 个指标:Y

1爆腰率、Y

2出糙率、Y

3整精米率、Y

4色差度、Y

5粗蛋白质、Y

6粗脂肪、Y

7脂肪酸值、Y

8最高黏度、Y

9热胶黏度、Y

10崩解值、Y

11冷胶黏度、Y

12回复值、Y

13硬度、Y

14黏性、Y

15弹性、Y

16咀嚼性、Y

17硬度/黏性,分别进行相关性分析。结果表明,干燥条件对外观品质及脂肪酸值的影响较大,其中爆腰率与Ⅰ阶段终了含水率极显著相关,相关系数为-0.7 5 3;整精米率和Ⅰ阶段热风温度、Ⅰ阶段终了含水率及Ⅲ阶段热风温度显著相关,相关系数分别为-0.461、0.458及0.554;脂肪酸值和Ⅱ阶段暂存时间极显著相关,相关系数为0.870。

因此,选取Y

1、Y

2、Y

3及Y

7这4 个指标受不同干燥条件因素的影响情况进行具体分析。

2.2 单因素试验结果

2.2.1 Ⅰ阶段热风温度对稻谷品质的影响

图1 Ⅰ阶段热风温度对稻谷外观品质(A)和稻谷脂肪酸值(B)的影响

Fig. 1 Impact of hot air temperature at stage Ⅰ on milling quality (A) and fatty acid value (B)

由图1A可以看出,Ⅰ阶段热风温度使出糙率仅存在较微弱下降趋势,因为出糙率的变化主要由遗传因素主导

[2

6]。Ⅰ阶段热风温度越高,稻米爆腰率越大。一般认为稻谷干燥过程中,内部水分的迁移会出现内部失水形成拉应力,而同时外部吸湿又形成应压力的现象,米粒裂纹可能是由于这种拉应力突破米粒的中心抗拉极限而产生的

[27]。而同等条件下较高的干燥介质温度一般伴随较大的干燥速率,如此形成米粒内外较大的拉应力,从而加大了裂纹产生的几率。整精米率则呈现下降的趋势,且当Ⅰ阶段热风温度小于75 ℃时,整精米率的下降幅度较小,而大于80 ℃时,整精米率随着热风温度的升高呈现线性下降趋势,这也和其他相关研究中的结果基本一致

[28]。图1B显示出脂肪酸值与Ⅰ阶段热风温度的关系,随着热风温度的升高,脂肪酸值没有明显变化。

2.2.2 Ⅰ阶段终了含水率对稻谷品质的影响

由图2可知,Ⅰ阶段终了含水率对爆腰率及整精米率影响极大,爆腰率在Ⅰ阶段终了含水率小于18%时,基本稳定在90%以上,而在18%~22%区间内最终干燥后的爆腰率随着Ⅰ阶段终了含水率的下降呈现线性下降趋势。由于Ⅰ阶段终了含水率的增加时,相对Ⅰ阶段高温热风干燥时间比例减少,所以最终的整精米率随之上升,最终趋向70%稳定。脂肪酸值随着Ⅰ阶段终了含水率的增加略有增高。

图2 Ⅰ阶段终了含水率对稻谷外观品质(A)和稻谷脂肪酸值(B)的影响

Fig. 2 Impact of moisture content at the end of stage Ⅰ on milling quality (A) and fatty acid value (B)

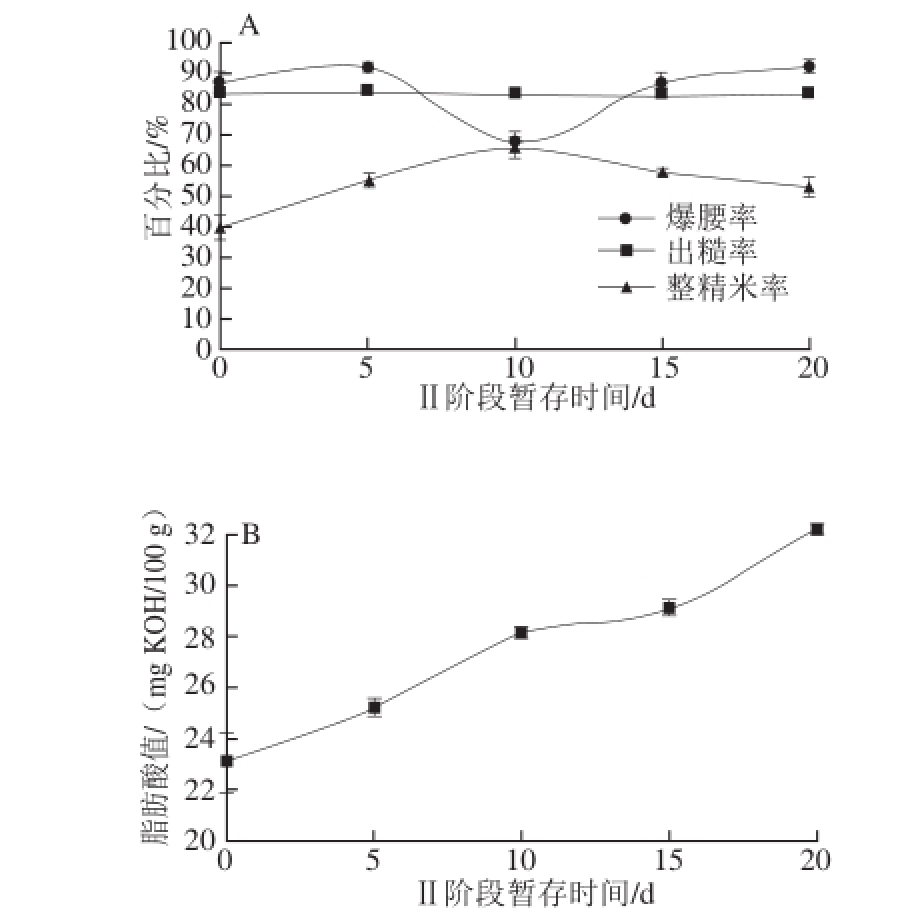

2.2.3 Ⅱ阶段暂存时间对稻谷品质的影响

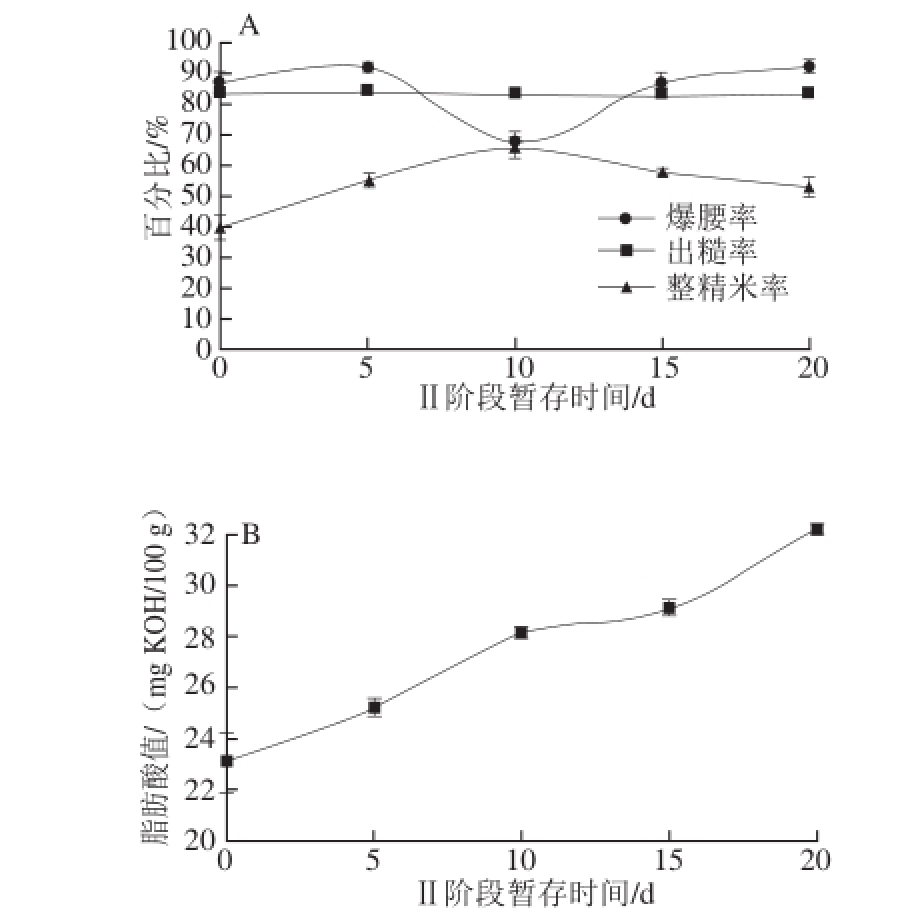

图3 Ⅱ阶段暂存时间对稻谷外观品质(A)和稻谷脂肪酸值(B)的影响

Fig. 3 Impact of holding time at stage Ⅱ on milling quality (A) and fatty acid value (B)

Ⅱ阶段暂存时间是分程干燥一个重要的环节,也是区别于其他变温干燥方式最重要的因素,在中等水分条件下放置一段时间,可以大幅度缓解在稻谷收获季节的干燥压力,对新收获稻谷进行及时干燥以减少因干燥能力不足而造成的粮食品质降低甚至腐烂损失的现象

[12,29-30]。由图3A可知,爆腰率在短期0~5 d的暂存时间变化中表现出上升的趋势,可能原因是在暂存过程中,稻谷籽粒内部及表面水分再次分布造成湿度梯度而形成应力裂纹

[31]。随着暂存时间的延长,稻谷内外水分逐渐平衡后再进行后阶段的低温干燥,爆腰率较之减少。但继续延长暂存时间到10 d以上时,稻谷开始从环境中吸湿,从而爆腰率再次回升

[27]。整精米率呈现相反的变化趋势。由图3B可知,暂存时间对稻谷的脂肪酸值影响较大,随着暂存时间的延长持续升高,暂存时间超过17 d时,最终脂肪酸值已超过规定的宜存指标(30 mg KOH/100 g),所以实际应用中暂存时间也不宜过长。

2.2.4 Ⅲ阶段热风温度对稻谷品质的影响

图4 Ⅲ阶段热风温度对稻谷外观品质(A)和稻谷脂肪酸值(B)的影响

Fig. 4 Impact of hot air temperature at stage Ⅲ on milling quality (A) and fatty acid value (B)

如图4A所示,爆腰率的增长趋势在高温和低温对稻米爆腰的形成过程影响相似;整精米率随着Ⅲ阶段热风温度的升高而下降。如图4B所示,经过一段时间的暂存处理,稻谷内部的部分脂肪已在脂肪酶的作用下氧化,再进行Ⅲ阶段的低温干燥时,随着温度的升高,细胞壁的渗透性增大,细胞内的脂肪酸被释放出来,所以测得的脂肪酸值随着热风温度的升高而增大。

另外,由于Ⅲ阶段低温干燥时间较Ⅰ阶段高温干燥时间长,所以Ⅲ阶段低温干燥过程,除了对干燥后稻谷品质的影响,Ⅲ阶段热风温度对干燥整体的平均干燥速率影响也较大。因此,实际应用中为提高总体生产效率,在尽可能保证品质的前提下,应尽量选择较高的干燥温度

[28]。

2.3 主成分分析

对1.3.3节中测定的17 项指标Y

1爆腰率、Y

2出糙率、Y

3整精米率、Y

4色差度、Y

5粗蛋白质、Y

6粗脂肪、Y

7脂肪酸值、Y

8最高黏度、Y

9热胶黏度、Y

10崩解值、Y

11冷胶黏度、Y

12回复值、Y

13硬度、Y

14黏性、Y

15弹性、Y

16咀嚼性、Y

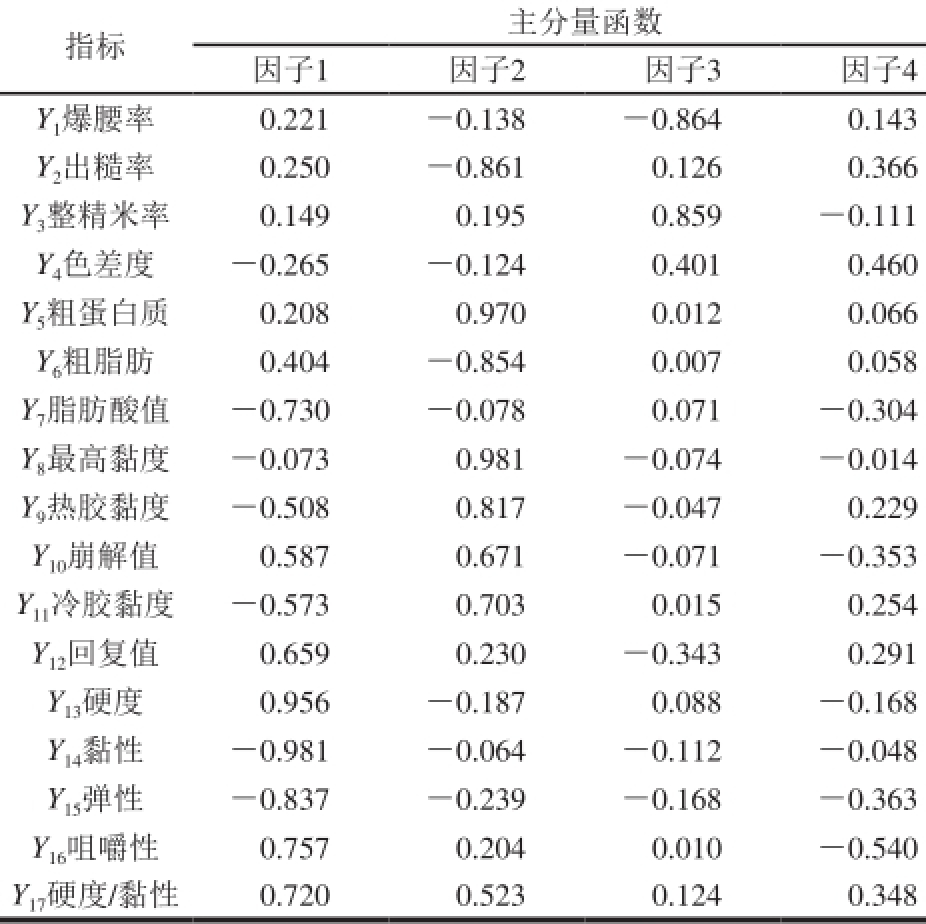

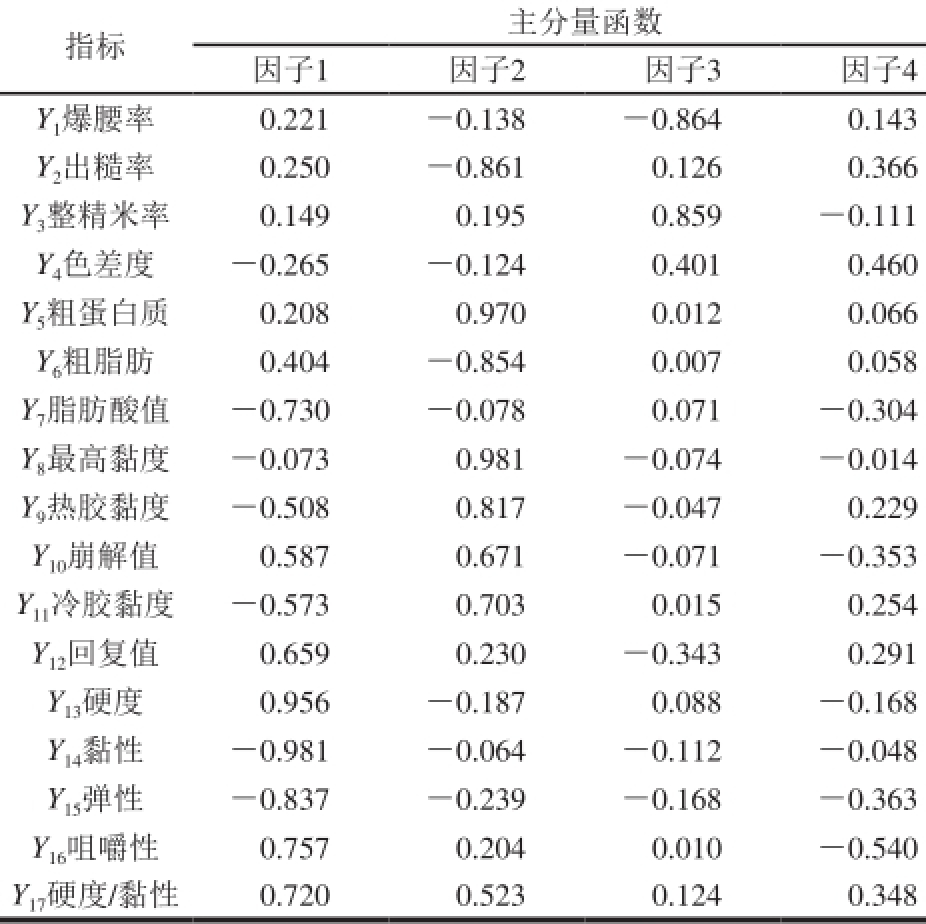

17硬度/黏性进行主成分分析,得到特征值和特征向量,如表3、4所示。

表3 相关矩阵特征值

Table 3 Eigenvalues of correlation matrix

主成分特征值贡献率/%累计贡献率/% 1 5.982 35.190 35.190 2 5.526 32.508 67.698 3 1.861 10.946 78.644 4 1.379 8.112 86.755 5 1.049 6.170 92.926 6 0.424 2.495 95.420 7 0.301 1.770 97.190 8 0.223 1.311 98.501 9 0.148 0.871 99.372 10 0.107 0.628 100.000

基于累计贡献率大于85%的原则,由表3可以看出,干燥后稻谷前4 个主成分的累计贡献率已达86.755%,基本能保留变量的信息。进一步分析计算所得前4 个主分量的特征向量如表4所示。

表4 特征向量

Table 4 Eigenvectors of the fi rst four principal components

指标主分量函数因子1因子2因子3因子4 Y

1爆腰率0.221-0.138-0.864 0.143 Y

2出糙率0.250-0.861 0.126 0.366 Y

3整精米率0.149 0.195 0.859-0.111 Y

4色差度-0.265-0.124 0.401 0.460 Y

5粗蛋白质0.208 0.970 0.012 0.066 Y

6粗脂肪0.404-0.854 0.007 0.058 Y

7脂肪酸值-0.730-0.078 0.071-0.304 Y

8最高黏度-0.073 0.981-0.074-0.014 Y

9热胶黏度-0.508 0.817-0.047 0.229 Y

10崩解值0.587 0.671-0.071-0.353 Y

11冷胶黏度-0.573 0.703 0.015 0.254 Y

12回复值0.659 0.230-0.343 0.291 Y

13硬度0.956-0.187 0.088-0.168 Y

14黏性-0.981-0.064-0.112-0.048 Y

15弹性-0.837-0.239-0.168-0.363 Y

16咀嚼性0.757 0.204 0.010-0.540 Y

17硬度/黏性0.720 0.523 0.124 0.348

因此,可以用4 个变量F

1、F

2、F

3和F

4替代原来的17个指标,则分程干燥稻谷品质各因子线性组合如下:

用所选的前4 个主成分构建综合评价函数模型:

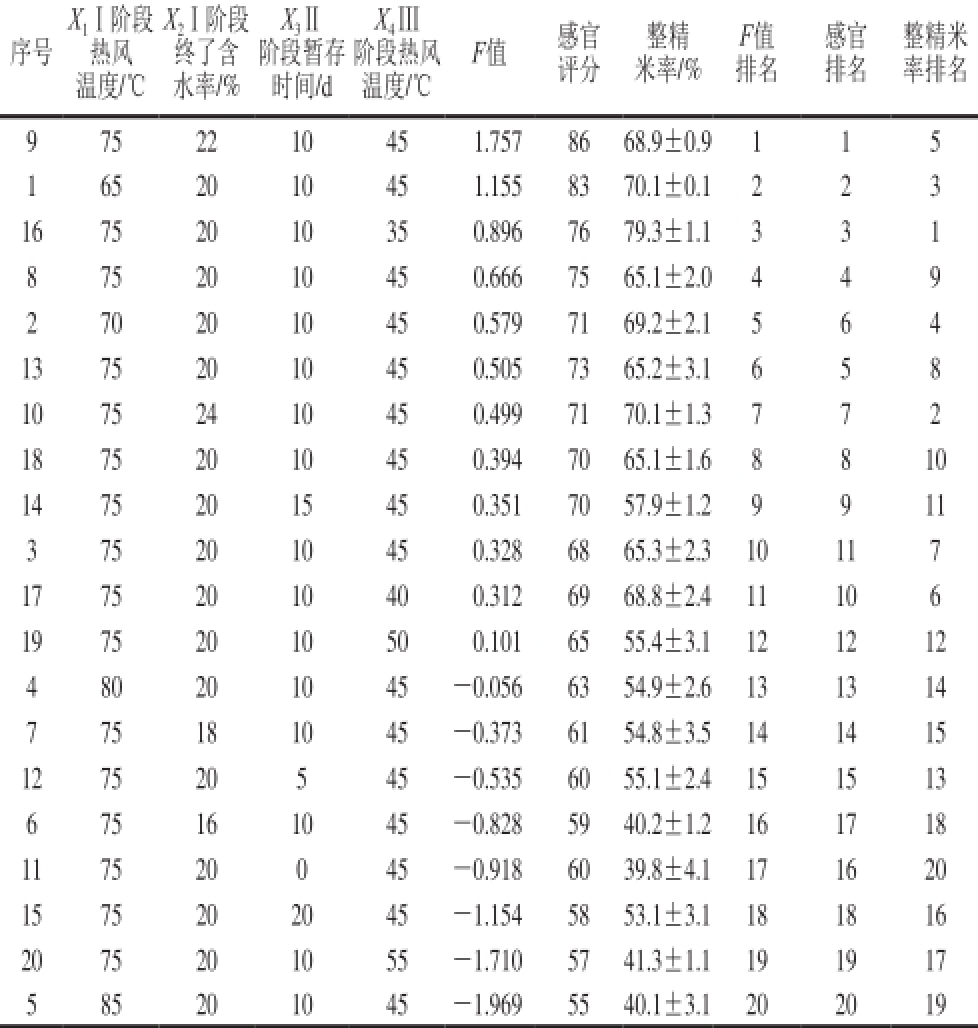

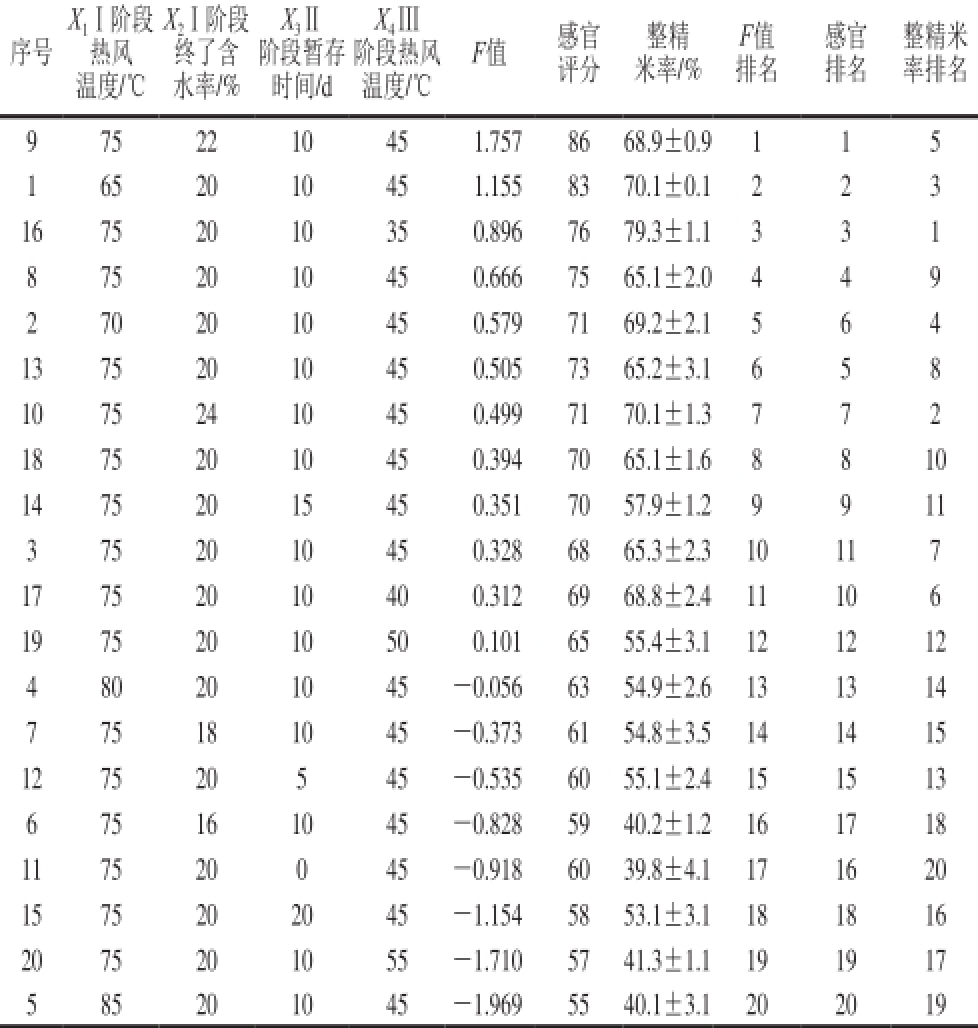

为了验证模型的效果,将模型预测结果与样品整精率及感官评价结果进行对比,如表5所示,本研究所建立的稻谷干燥品质评价模型与实际生产要求所需具有较好一致性。

表5 模型验证

Table 5 Model validation

X

1Ⅰ阶段X

2Ⅰ阶段X

3ⅡX

4

Ⅲ感官整精F值感官整精米序号热风终了含阶段暂存阶段热风F值评分米率/%排名排名率排名温度/℃水率/%时间/d温度/℃9 75 22 10 45 1.757 86 68.9±0.9 1 1 5 1 65 20 10 45 1.155 83 70.1±0.1 2 2 3 16 75 20 10 35 0.896 76 79.3±1.1 3 3 1 8 75 20 10 45 0.666 75 65.1±2.0 4 4 9 2 70 20 10 45 0.579 71 69.2±2.1 5 6 4 13 75 20 10 45 0.505 73 65.2±3.1 6 5 8 10 75 24 10 45 0.499 71 70.1±1.3 7 7 2 18 75 20 10 45 0.394 70 65.1±1.6 8 8 10 14 75 20 15 45 0.351 70 57.9±1.2 9 9 11 3 75 20 10 45 0.328 68 65.3±2.3 10 11 7 17 75 20 10 40 0.312 69 68.8±2.4 11 10 6 19 75 20 10 50 0.101 65 55.4±3.1 12 12 12 4 80 20 10 45-0.056 63 54.9±2.6 13 13 14 7 75 18 10 45-0.373 61 54.8±3.5 14 14 15 12 75 20 5 45-0.535 60 55.1±2.4 15 15 13 6 75 16 10 45-0.828 59 40.2±1.2 16 17 18 11 75 20 0 45-0.918 60 39.8±4.1 17 16 20 15 75 20 20 45-1.154 58 53.1±3.1 18 18 16 20 75 20 10 55-1.710 57 41.3±1.1 19 19 17 5 85 20 10 45-1.969 55 40.1±3.1 20 20 19

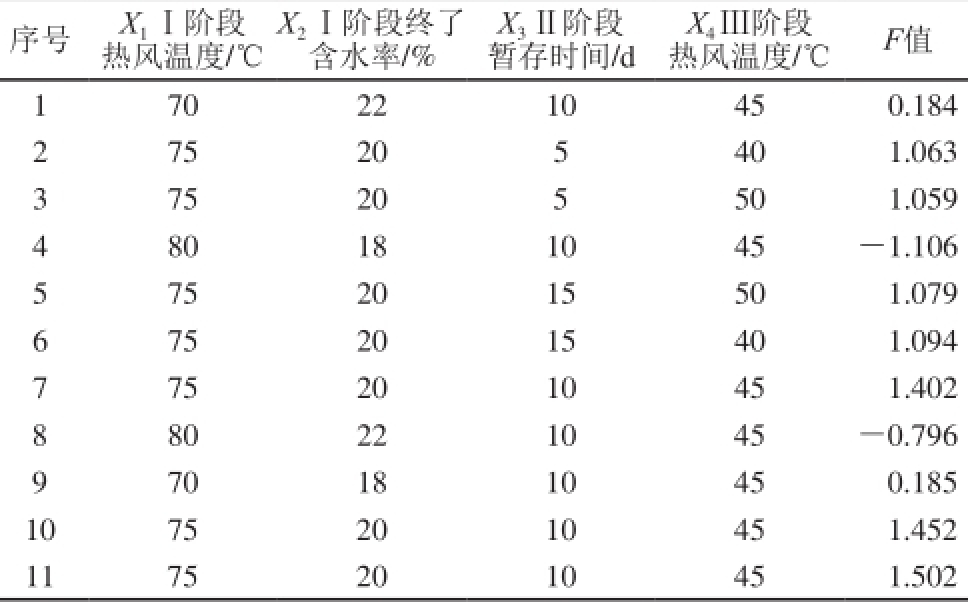

2.4 响应面试验结果

表6 响应面试验设计及结果

Table 6 Experimental design and results for response surface analysis

序号X

1Ⅰ阶段X

2Ⅰ阶段终了X

3Ⅱ阶段X

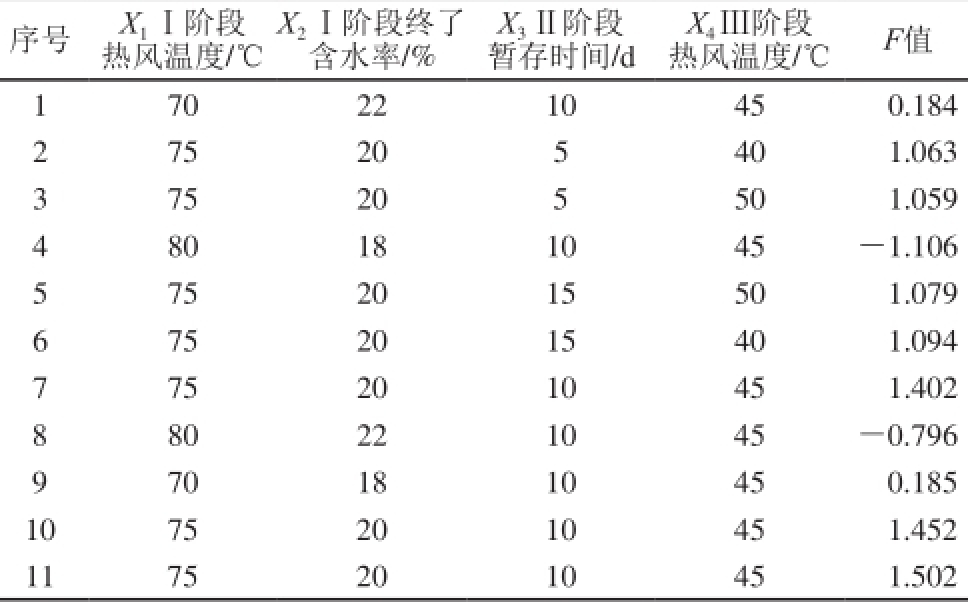

4Ⅲ阶段F值热风温度/℃含水率/%暂存时间/d热风温度/℃1 70 22 10 45 0.184 2 75 20 5 40 1.063 3 75 20 5 50 1.059 4 80 18 10 45-1.106 5 75 20 15 50 1.079 6 75 20 15 40 1.094 7 75 20 10 45 1.402 8 80 22 10 45-0.796 9 70 18 10 45 0.185 10 75 20 10 45 1.452 11 75 20 10 45 1.502

续表6

序号X

1Ⅰ阶段X

2Ⅰ阶段终了X

3Ⅱ阶段X

4Ⅲ阶段F值热风温度/℃含水率/%暂存时间/d热风温度/℃12 75 20 10 45 1.502 13 75 18 15 45 0.902 14 75 22 5 45 1.021 15 70 20 10 50 0.251 16 75 22 15 45 1.031 17 80 20 10 50-0.379 18 70 20 10 40 0.788 19 80 20 10 40-1.006 20 75 18 5 45 0.901 21 75 20 10 45 1.506 22 80 20 5 45-0.606 23 75 18 10 50 0.905 24 75 22 10 40 1.092 25 75 20 10 45 1.501 26 75 22 10 50 1.007 27 75 18 10 40 0.801 28 80 20 15 45-0.641 29 70 20 15 45 0.539 30 70 20 5 45 0.531

如表6所示,根据2.3节所建立的稻谷干燥品质评价模型,将各个评价指标数值带入公式(6)中,得到简化的综合指标F值作为评价指标的响应面试验结果。

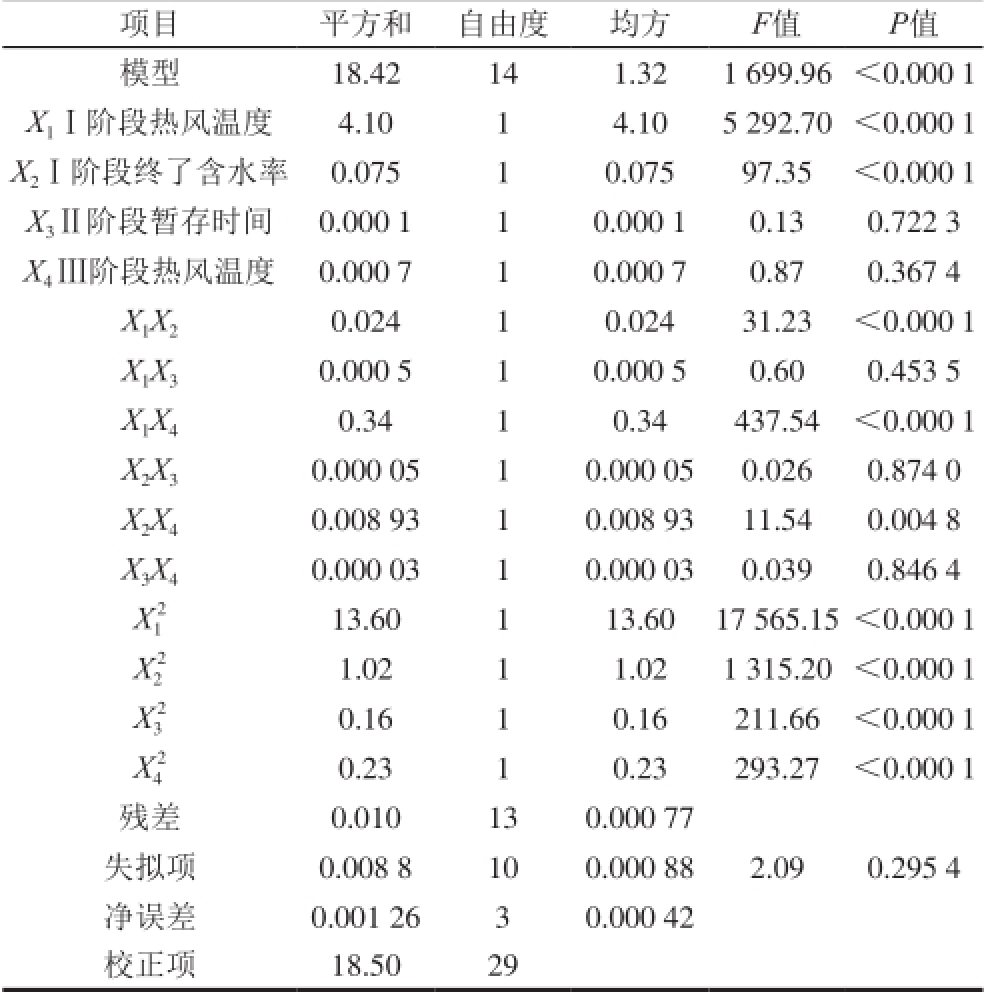

表7 回归模型方差分析

Table 7 Analysis of variance of regression model

项目平方和自由度均方F值P值模型18.42 14 1.32 1 699.96<0.000 1 X

1Ⅰ阶段热风温度4.10 1 4.10 5 292.70<0.000 1 X

2Ⅰ阶段终了含水率0.075 1 0.075 97.35<0.000 1 X

3Ⅱ阶段暂存时间0.000 1 1 0.000 1 0.13 0.722 3 X

4Ⅲ阶段热风温度0.000 7 1 0.000 7 0.87 0.367 4 X

1X

20.024 1 0.024 31.23<0.000 1 X

1X

30.000 5 1 0.000 5 0.60 0.453 5 X

1X

40.34 1 0.34 437.54<0.000 1 X

2X

30.000 05 1 0.000 05 0.026 0.874 0 X

2X

40.008 93 1 0.008 93 11.54 0.004 8 X

3X

40.000 03 1 0.000 03 0.039 0.846 4 X

213.60 1 13.60 17 565.15<0.000 1 1 X

21.02 1 1.02 1 315.20<0.000 1 2 X

3

20.16 1 0.16 211.66<0.000 1 X

4

20.23 1 0.23 293.27<0.000 1残差0.010 13 0.000 77失拟项0.008 8 10 0.000 88 2.09 0.295 4净误差0.001 26 3 0.000 42校正项18.50 29

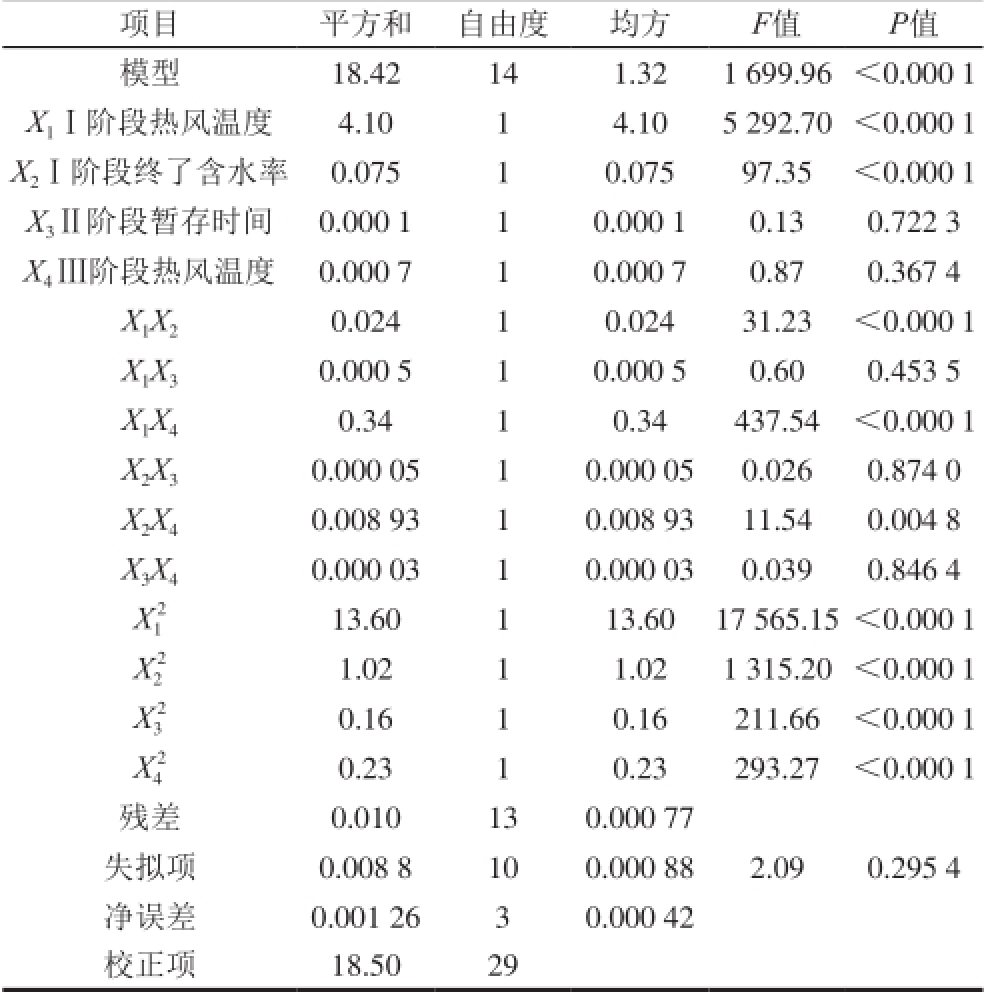

如表7所示,对回归模型及各个因素进行方差分析。自变量一次项X

1、X

2,二次项X

1X

2、X

1X

4、X

2X

4、X

1

2、X

2

2、X

3

2、X

4

2极显著(P<0.01),失拟项P值为0.295 4大于0.05,无失拟因素存在,因此可用该回归方程代替试验真实点对结果进行分析。

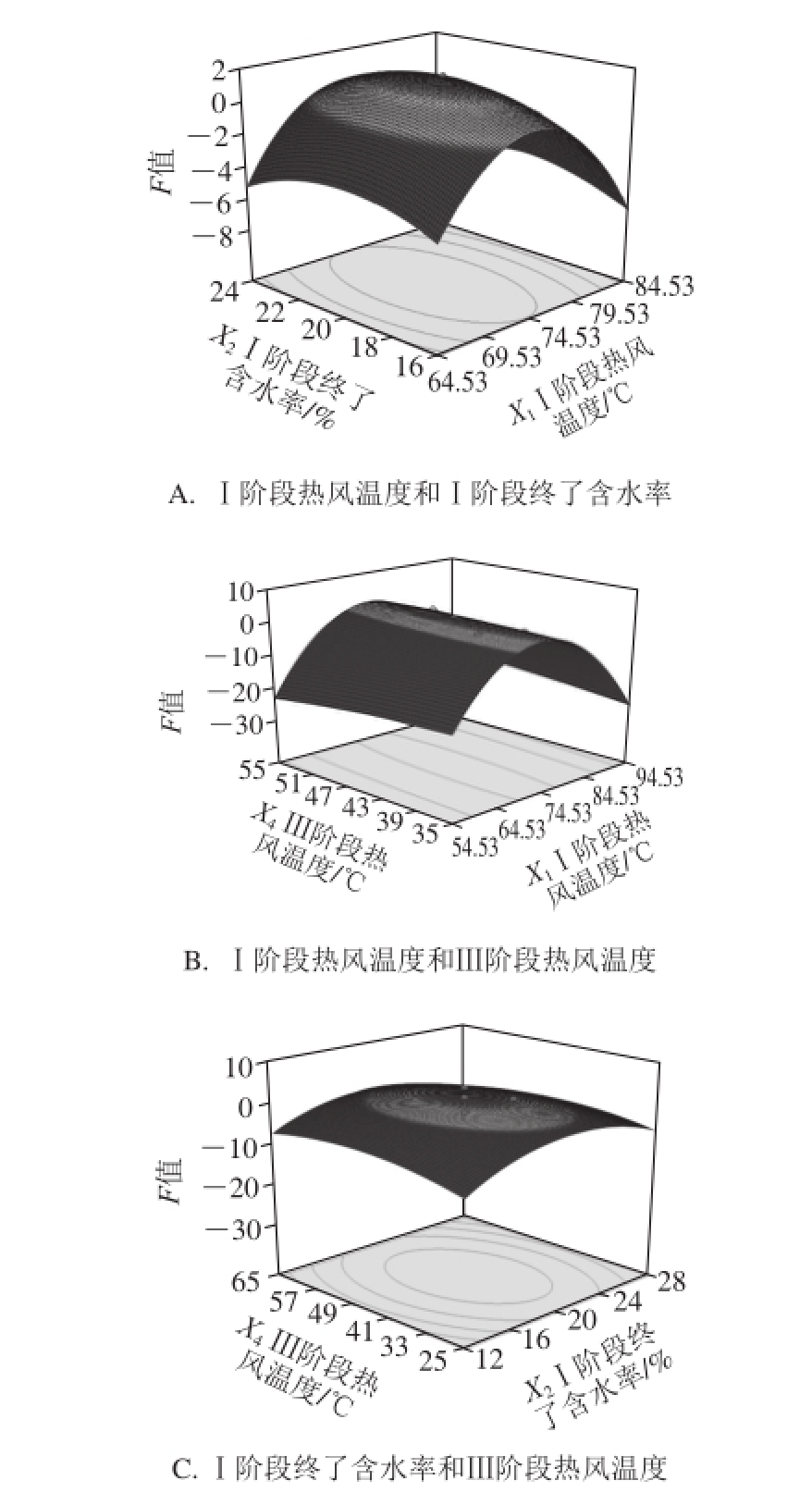

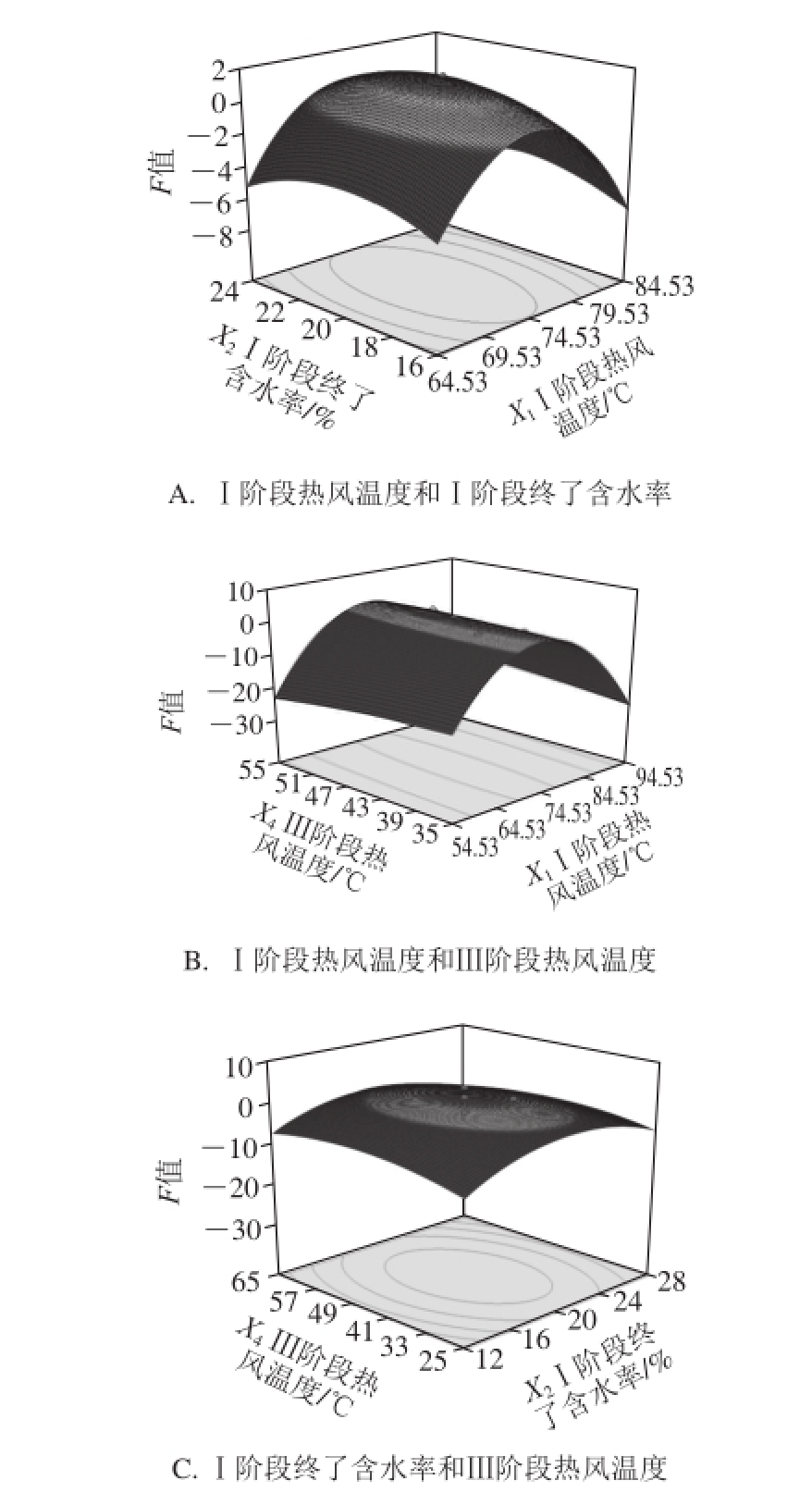

图5F值随X

1、X

2及X

4变化的等高线及响应面

Fig. 5 Response and contour plots showing F value as a function of X

1, X

2and X

4

由图5也可以看出,X

1和X

2之间、X

1和X

4之间、X

2和X

4之间存在一定的交互作用,且综合评价指标F值(综合)在X

1、X

2和X

4的取值范围内存在极大值。

去除不显著因子得到F值关于X

1、X

2、X

3及X

4的方程如下:

选取约束条件为X

1最大、X

2最小、X

3最大、X

4最大,且F值取最大时,对方程(6)求解得:X

1为76.30 ℃、X

2为19.99%、X

3为11.34 d、X

4为35.53 ℃。

对求解结果进行验证实验,得到综合F值为1.284,其中爆腰率为51%、整精米率为64%(符合优质稻谷要求),最终计算平均干燥速率为1.21%/h(不包含Ⅱ阶段暂存时间的水分散失量)。

2.5 分程干燥与恒温干燥对比结果

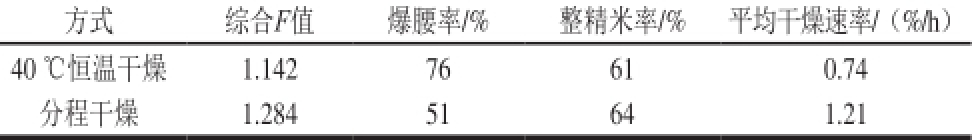

如表8所示,优化后的分程干燥效果总体优于低温恒温干燥效果。

表8 分程干燥与恒温干燥对比结果

Table 8 Comparison between three-stage drying and constant temperature drying

方式综合F值爆腰率/%整精米率/%平均干燥速率/(%/h)40 ℃恒温干燥1.142 76 61 0.74分程干燥1.284 51 64 1.21

3 结 论

通过对单因素试验中检测的17 项指标进行主成分分析确定了稻谷分程干燥综合品质评价模型,大大简化分析过程且更全面地体现Ⅰ阶段热风温度、Ⅰ阶段终了含水率、Ⅱ阶段暂存时间和Ⅲ阶段热风温度这4个因素对稻谷品质的影响情况。

在对响应面试验的优化分析中,采用综合评价指标对稻谷分程干燥的工艺条件进行优化,最终优化结果为Ⅰ阶段热风温度76.30 ℃、Ⅰ阶段终了含水率19.99%、Ⅱ阶段暂存时间11.34 d、Ⅲ阶段热风温度35.53 ℃,对比40 ℃恒温干燥,在该条件下能得到较好的干燥稻谷品质,及较大的干燥速率。若使该工艺与小型田间可移动谷物干燥设备相结合,将为小规模生产的高水分稻谷干燥提供更快捷高效的干燥方式,具有极高的实际利用价值。

参考文献:

[1] 张慧明. 稻谷及时干燥特性和品质的研究[D]. 哈尔滨: 东北农业大学, 2012: 13-14.

[2] 叶元瑜. 我国稻谷干燥技术的发展动态[J]. 粮食加工, 2008, 33(3): 34-38. DOI:10.3969/j.issn.1007-6395.2008.03.010.

[3] 曹崇文. 对我国稻谷干燥的认识和设备开发[J]. 中国农机化, 2000(3): 12-14. DOI:10.3969/j.issn.1006-7205.2000.03.004.

[4] MOSSMAN A P. A re view of basic concepts in rice-drying research[J]. Critical Reviews in Food Science and Nutrition, 1987, 25(1): 49-71. DOI:10.1080/10408398609527445.

[5] 刘诺阳. 干燥对稻米物性与食味的影响[D]. 郑州: 河南工业大学, 2012: 3-6.

[6] WONGPORNCHAI S, DUMRI K, JONGKAEWWATTANA S, et al. Effects of drying methods and storage time on the aroma and milling quality of rice (Oryza sa tiva L.) cv. Khao Dawk Mali 105[J]. Food Chemistry, 2004, 87(3): 407-414. DOI:10.1016/ j.foodchem.2003.12.014.

[7] AQUERRETA J, IGUAZ A, ARROQUI C, et al. Effect of high temperature intermittent drying and tempering on rough rice quality[J]. Journal of Food Engineering, 2007, 80(2): 611-618. DOI:10.1016/ j.jfoodeng.2006.06.012.

[8] SARKER M S H, IBRAHIM M N, AZIZ A N, et al. Energy and rice quality aspects during drying of freshly harvested paddy with industrial inclined bed dryer[J]. Energy Conversion and Management, 2014, 77: 389-395. DOI:10.1016/j.enconman.2013.09.038.

[9] 王相友, 曹崇文. 谷物变风温干燥的研究[J]. 农业机械学报, 1996, 27(3): 76-80.

[10] 江思佳, 刘启觉. 稻谷变温干燥工艺研究[J]. 粮食与饲料工业, 2009(2): 10-12. DOI:10.3969/j.issn.1003-6202.2009.02.005.

[11] 杨国峰, 周雯, AMBROSE R P K, 等. 高温连续干燥与干燥-通风联合对稻谷品质的影响[J]. 食品科学, 2014, 35(17): 1-7. DOI:10.7506/ spkx1002-6630-201417001.

[12] 杨洲, 罗锡文. 高湿稻谷逐步升温干燥工艺试验研究[J]. 农业工程学报, 2002, 18(6): 137-140. DOI:10.3321/j.issn:1002-6819.2002.06.035.

[13] 孙奥. 稻谷分程干燥技术及工艺研究[D]. 武汉: 武汉工业学院, 2012: 17-19.

[14] 王继焕, 刘启觉. 高水分稻谷分程干燥工艺及效果[J]. 农业工程学报, 2012, 28(12): 245-250. DOI:10.3969/j.issn.1002-6819.2012.12.039.

[15] MOREY R V, GUSTAFSON R J, CLOUD H A, et al. Energy requirements for high-low temperature drying[J]. Transactions of the American Society of Agricultural Engineers, 1978, 21(3): 562-567.

[16] JITTANIT W, SRZEDNICKI G, DRISCOLL R. Corn, rice, and wheat seed drying by two-stage concept[J]. Drying Technology, 2010, 28(6): 807-815. DOI:10.1080/07373937.2010.485081.

[17] SARKER M S H, IBRAHIM M N, AZIZ N A, et al. Energy and rice quality aspects during drying of freshly harvested paddy with industrial inclined bed dryer[J]. Energy Conversion and Management, 2014, 77(1): 389-395. DOI:10.1016/j.enconman.2013.09.038.

[18] 马荐, 李成华, 王丹阳. 干燥工艺参数对稻谷爆腰率增值的影响[J]. 沈阳农业大学学报, 2009, 40(1): 114-117. DOI:10.3969/ j.issn.1000-1700.2009.01.027.

[19] 姜平. 储藏方式对小包装大米品质变化的影响[D]. 无锡: 江南大学, 2012: 7-8.

[20] 程科, 陈季旺, 许永亮, 等. 大米淀粉物化特性与糊化曲线的相关性研究[J]. 中国粮油学报, 2006, 21(6): 4-8. DOI:10.3321/ j.issn:1003-0174.2006.06.002.

[21] 战旭梅, 郑铁松, 陶锦鸿. 质构仪在大米品质评价中的应用研究[J].食品科学, 2007, 28(9): 62-65.

[22] 周显青, 王学锋, 张玉荣, 等. 米饭质构测定方法的比较与参数优选[J].粮油食品科技, 2013, 21(6): 6-10.

[23] 姚丹丹. 大米力学特性检测及质地评价方法的研究[D]. 镇江: 江苏大学, 2014: 24-28.

[24] 张洪霞, 马小愚. 稻米食用品质的力学指标主成分分析[J]. 农业机械学报, 2008, 39(7): 90-94.

[25] 张洪霞. 基于稻米力学指标主成分分析的质量评价模型[J]. 农业工程学报, 2009, 25(2): 259-263.

[26] 邱学岚, 郑先哲. 稻米品质的评价[J]. 农机化研究, 2005(4): 34-36. DOI:10.3969/j.issn.1003-188X.2005.04.014.

[27] 万忠民, 马佳佳, 鞠兴荣, 等. 流化床和薄层热风干燥对稻谷品质的影响[J]. 食品科学, 2014, 35(6): 6-11. DOI:10.7506/spkx1002-6630-201406002.

[28] 张玉荣, 刘诺阳, 周显青. 稻谷热风与真空干燥特性及其加工品质的对比研究[J]. 粮食与饲料工业, 2012(4): 5-9. DOI:10.3969/ j.issn.1003-6202.2012.04.002.

[29] 孟祥国, 郑先哲, 张强. 稻谷及时干燥工艺对品质影响[J]. 农机化研究, 2014(3): 149-153. DOI:10.3969/j.issn.1003-188X.2014.03.036.

[30] 熊书剑, 孙卫红. 不同干燥技术对稻谷品质影响的研究综述[J]. 江苏农业科学, 2016, 44(2): 18-22. DOI:10.15889/j.issn.1002-1302.2016.02.005.

[31] 李栋. 稻谷干燥应力裂纹生成扩展及抑制的试验研究和机理分析[D].北京: 中国农业大学, 2001: 17-31.

[32] 应火冬. 水稻在吸湿环境中的裂纹生成研究进展及应用[J]. 农业工程学报, 1994, 10(2): 96-101.

[33] JOKINIEMI H T, AHOKAS J M, JOKINIEMI H T, et al. Drying process optimisation in a mixed-flow b atch grain dryer[J]. Biosystems Engineering, 2014, 121(5): 209-220. DOI:10.1016/ j.biosystemseng.2014.01.002.

Optimization of Three-Stage Drying of Paddy

XIONG Shujian

1, SUN Weihong

1,*, ZHAO Luning

1, LU Zemin

2, HE Xiaoning

1, MAO Junming

1, ZHOU Qiuyang

1

(1. School of Food and Biological Engineering, Jiangsu University, Zhenjiang 212013, China; 2. School of Agricultural Equipment Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:This study attempted to establish the optimal conditions for three-stage drying of paddy. Hot air temperature at stage Ⅰ, moisture content at the end of stage Ⅰ, holding time at stage Ⅱ and hot air temperature at stage Ⅲ were selected as independent variables. In the first step, the ranges of the variables were determined by one-factor-at-a-time method for optimization. Subsequently, a mathematical model was developed for comprehensive evaluation of the drying characteristics of paddy using principal component analysis (PCA). Finally, optimization experiments were carried out based on the comprehensive evaluation using response surface methodology. As a result, the optimal drying conditions were determined as follows: air temperature at stage Ⅰ, 76.30 ℃; moisture content at the end of stage Ⅰ, 19.99%; holding time at stage Ⅱ, 11.34 d; and hot air temperature at stage Ⅲ, 35.53 ℃. Under these conditions, the composite score (F) was 1.284 with a cracking rate of 51% and a head rice rate of 64%, and the average drying rate was calculated to be 1.21%/h.

Key words:paddy; three-stage drying; principal component analysis; response surface methodology

DOI:10.7506/spkx1002-6630-201706043

中图分类号:TS201

文献标志码:A

文章编号:1002-6630(2017)06-0274-08

引文格式:

熊书剑, 孙卫红, 赵鲁宁, 等. 稻谷分程干燥工艺优化[J]. 食品科学, 2017, 38(6): 274-281.

DOI:10.7506/spkx1002-6630-201706043. http://www.spkx.net.cn

XIONG Shujian, SUN Weihong, ZHAO Luning, et al. Optimization of three-stage drying of paddy[J]. Food Science, 2017, 38(6): 274-281. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201706043. http://www.spkx.net.cn

收稿日期:2016-07-10

基金项目:江苏省农业科技支撑计划项目(BE2014367);江苏高校优势学科建设工程资助项目(1033000006)

作者简介:熊书剑(1992—),女,硕士研究生,研究方向为谷物干燥工艺及其品质。E-mail:candy_good@126.com

*通信作者:孙卫红(1971—),女,副教授,博士,研究方向为农产品贮藏与加工。E-mail:weihongsun2009@163.com