白章振 1,张延龙 1,*,于 蕊 1,李 健 2,牛立新 1

(1.西北农林科技大学风景园林艺术学院,陕西 杨凌 712100;2.西北农林科技大学林学院,陕西 杨凌 712100)

摘 要:采用超临界CO 2萃取法、冷榨法和有机溶剂浸提法对‘凤丹’牡丹(Paeonia ostii ‘Fengdan')籽油进行提取,研究不同提取方法对牡丹籽油的出油率、理化特性、脂肪酸组成及体外抗氧化能力的影响。结果表明:3 种方法中以有机溶剂浸提法的出油率最高(28.61%),超临界CO 2萃取居中(28.17%),冷榨法最低(19.14%);3 种提取方法对牡丹籽油的皂化值、折光指数、相对密度影响差异不大,而对牡丹籽油的酸值、过氧化值、碘值、水分及挥发物和颜色等方面影响差异较大;3 种方法对牡丹籽油主要脂肪酸组成和相对含量无显著影响,对体外抗氧化能力有显著影响,以指标1,1-二苯基-2-三硝基苯肼自由基清除率和半最大效应浓度(EC 50)计,体外抗氧化能力依次为有机溶剂浸提法>冷榨法>超临界CO 2萃取法。3 种方法各有特点,相比之下冷榨法成本少,操作简单,工艺流程简单,安全性好,更适宜牡丹籽油提取。

关键词:理化指标;脂肪酸组成;α-亚麻酸;抗氧化能力

牡丹(Paeonia suffruticosa Andr.)又名木芍药,属芍药科(Paeoniaeeae)、芍药属(Paeonia)、牡丹组(Sect. Moutan DC.)落叶灌木,是我国特有的种质资源 [1]。近年来研究发现,牡丹籽可以用来制取食用油——牡丹籽油。牡丹籽油因富含不饱和脂肪酸(含量高达90%),特别是必需脂肪酸——α-亚麻酸(含量高达40%)而倍受关注 [2-5]。

目前油料作物的油脂提取技术多种多样,主要包括冷榨法、有机溶剂浸提法、超临界CO 2萃取法、超声波辅助法、亚临界流体萃取法等 [6],前3 种在生产上最为普遍。近年来,随着牡丹籽油食用价值逐渐认可的同时,牡丹籽油的提取技术相关研究取得了一些初步进展。易军鹏等 [7-9]早期开始提出了牡丹籽油的超临界CO 2萃取工艺、超声波辅助提取工艺和微波提取工艺,并对其工艺进行了优化。随后姚茂君 [10]、王林林 [11]等对牡丹籽油亚临界流体萃取工艺进行了研究。近期彭瑶瑶等 [12]又对牡丹籽油的水酶法提取进行了研究。

目前生产中,牡丹籽油的提取仍以冷榨法、有机溶剂浸提法和超临界CO 2萃取法为主 [13]。但生产中究竟采用何种方法比较适合牡丹籽油制取,依然缺少系统的理论依据,为此将以生产中主栽的‘凤丹’牡丹籽为试材,应用传统的冷榨法、有机溶剂浸提法和超临界CO 2萃取法,系统分析测定了3 种不同提取方式对牡丹籽油提取率及品质特性的影响,以期为今后牡丹籽油生产工业提供理论参考。

1.1 材料与试剂

‘凤丹’牡丹(Paeonia ostii ‘Fengdan')籽,颗粒饱满均匀,由陕西杨凌金山农业科技有限公司提供。牡丹籽含水量为5.10%,出仁率67.51%,烘干,去壳,粉碎。

无水乙醚、三氯甲烷、氢氧化钾、盐酸 国药集团化学试剂有限公司;乙醇(95%)、可溶性淀粉、酚酞、碘化钾、硫代硫酸钠 西陇化工股份有限公司;重铬酸钾、邻苯二甲酸氢钾 天津市科密欧化学试剂有限公司;韦氏试剂 东莞市乔科化学有限公司;碱性蓝6B溶液 北京华迈科生物技术有限公司;十三酸甲酯标准品 美国Nu-Chek公司;14%三氟化硼甲醇溶液上海安谱科学仪器有限公司;正己烷(色谱纯) 美国Tedia公司;1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH) 美国Sigma公司。

1.2 仪器与设备

DC-600型高速多功能粉碎机 浙江武义鼎藏日用金属制品厂;SFE-2型超临界CO 2萃取仪 美国应用分离公司;QYZ-500型自动液压榨油机 山东省泰安市良君益友机械有限公司;9FQ 20-16F锤式多功能饲料粉碎机沧州昌鸿磨浆机械有限公司;ISQ气相色谱-质谱(gas chromatography-mass spectrometer,GC-MS)联用仪美国Thermo Fisher Science 公司;RE-52AA型旋转蒸发仪上海亚荣生化仪器厂;CM-5分光测色计 日本Konica Minolta公司;2WA-J 阿贝折光仪 上海光学仪器五厂;UV-2450紫外分光光度计 日本岛津公司;25 mL附温比重瓶 泰兴市沪可玻璃制品有限公司。

1.3 方法

1.3.1 牡丹籽油的制取

1.3.1.1 超临界CO 2萃取法

超临界CO 2萃取牡丹籽油,参考史国安 [14]、Ni Qinxue [15]等的方法并稍作改进:处理好的牡丹籽在温度45 ℃、压力35 MPa、流速20 L/h条件下提取时间3 h。将牡丹籽油存放在密封避光的存储瓶中,置于4 ℃环境下冷藏待用。

1.3.1.2 有机溶剂浸提法

将牡丹粉末按四分法缩减取样,称取备用样品2~4 g,准确至0.001 g,乙醚为溶剂,溶剂浸提器抽提10 h,以溶剂中收集的油脂量作为粗脂肪含量。抽提完毕后,旋转蒸发仪蒸馏回收抽取瓶中的乙醚,将粗脂肪放在密封避光的存储瓶中,置于4 ℃环境下冷藏待用。

1.3.1.3 冷榨法

参考柴佳等 [16]的方法。将冷榨取牡丹籽油过滤,存放在密封避光的存储瓶中,置于4 ℃环境下冷藏待用。

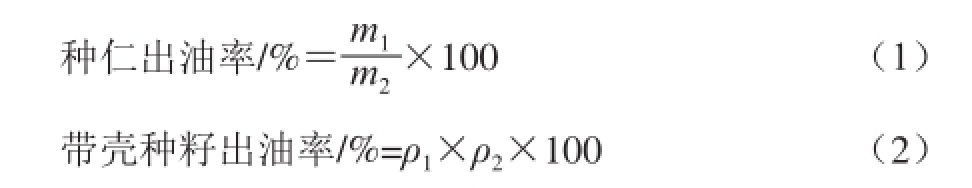

1.3.1.4 出油率计算

式(1)、(2)中:m 1为牡丹籽油质量/g;m 2为试样质量/g;ρ 1为种仁出油率/%;ρ 2为出仁率/%。结果用平行测定的算术平均值表示,保留小数点后两位。

1.3.2 牡丹籽油的理化指标测定

酸值:参考GB/T 5530—2005《动植物油脂 酸值和酸度的测定》;过氧化值:参考GB/T 5538—2005《动植物油脂 过氧化值测定》;碘值:参考GB/T 5532—2008《动植物油脂 碘值的测定》;皂化值:参考GB/T 5534—2008《动植物油脂 皂化值的测定》;折光指数:参考GB/T 5527—2010《动植物油脂 折光指数的测定》;相对密度:参考GB/T 5526—1985《植物油脂检测 比重测定法》;水分及挥发物含量:参考GB/T 5528—2008《动植物油脂 水分及挥发物含量的测定》;色泽:颜色测定参考钟小玉等 [17]方法。

1.3.3 牡丹籽油的脂肪酸组成及含量测定

牡丹籽油脂肪酸组成测定,参照文献[18-21]等的方法并略有改动:甲酯化反应采取三氟化硼甲醇溶剂法:取牡丹籽油油样0.2 g于具塞试管中,然后加4 mL氢氧化钠-甲醇溶液(0.5 mol/L)充分振荡摇匀;再将其置于水浴锅中加热至油脂彻底溶解(60 ℃左右,约30 min),待其冷却后加入2 mL三氟化硼-甲醇溶液(三氟化硼质量分数为14%),60 ℃水浴甲酯化10 min,冷却后加入2 mL正己烷,摇匀,再加入2 mL饱和氯化钠溶液摇匀,使用无水Na 2SO 4干燥,静置待其充分分层,取上清液500 µL,加入内标液150 µL,过滤,最后对其进行GC-MS分析。

内标溶液的配制:将100 mg十三烷酸甲酯标准品溶于10 mL二氯甲烷中,配制成质量浓度为10 mg/mL的标准溶液,待用。

GC条件:色谱柱:HP-INNOWAX(60 m× 0.25 mm,0.25 µm)弹性石英毛细管柱;载气:高纯氦气(99.999%);进样口温度:250 ℃;升温程序:80 ℃保持2.5 min,以15 ℃/min的速率升至210 ℃,再以2 ℃/min的速率升至230 ℃,停留10 min;进样量:1 µL;进样方式:20∶1分流进样;柱流量:1.0 mL/ min;GC-MS接口温度:250 ℃。

MS条件:电子电离源;离子源温度230 ℃;传输线温度230 ℃;电离电压70 eV;质量扫描范围m/z 40~460。

1.3.4 牡丹籽油DPPH自由基清除活性测定

依据文献[3,14]法并稍作改进:分别制备1 mmol/L DPPH-乙醇溶液和100 mg/mL牡丹籽油样品储备液,4 ℃冷藏,备用。临使用前分别配制好0.2 mmol/L使用液(乙醇稀释)和1~100 mg/mL的牡丹籽油样品液(乙醇稀释)。精密量取2.5 mL DPPH使用液和0.5 mL样品液混匀,避光40 min,以乙醇为参比,应用紫外分光光度计测定517 nm波长处的吸光度,同时以无水乙醇做空白对照实验。重复3 次,结果以清除率表示,见公式(3):

式中:A 0为乙醇作为空白对照的吸光度;A s为牡丹籽油试样的吸光度。

1.4 数据处理

采用SPSS 19.0数据统计软件和Origin 8.0软件对有关实验数据做相应的数据处理和分析,并采用Duncan's multiple rang test进行组间显著性分析。

2.1 不同方法制取牡丹籽油出油率比较

分别通过超临界CO 2萃取法、冷榨法和有机溶剂浸提法对牡丹籽油进行制取,并对三者的出油率进行比较分析。由表1可知,3 种方法提取牡丹籽油种仁出油率有机溶剂浸提法(28.61%)>超临界CO 2萃取法(28.17%)>冷榨法(19.14%)。冷榨法提取牡丹籽油的出油率低于超临界CO 2萃取法和溶剂提取法,是因为冷榨法是通过挤压将牡丹籽细胞中的油脂分子释放出来,牡丹籽饼粕残油率高,仅靠物理机械压榨无法将残油彻底提取出来。有机溶剂浸提法和超临界CO 2萃取法出油率差异不显著(P>0.05)。

表 1 不同提取方式对牡丹籽油出油率的影响

Table 1 Oil yield of whole peony seeds and their kernels extracted by different methods %

注:同列肩标不同字母表示差异显著(P<0.05)。

提取方法种仁出油率种籽出油率超临界CO 2萃取法28.17±0.64 a19.01±0.81 a冷榨法19.14±1.74 b12.92±1.16 b有机溶剂浸提法28.61±1.21 a19.31±0.43 a

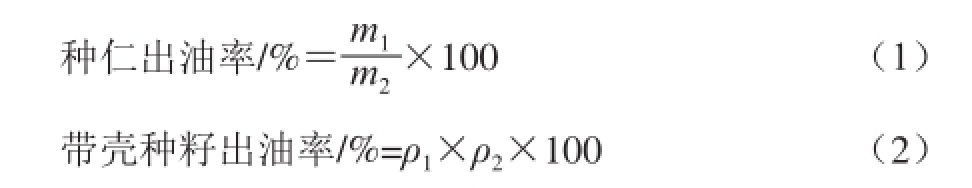

2.2 不同方法制取牡丹籽油理化特性比较

表 2 不同提取方式对牡丹籽油理化特性的影响

Table 2 Physicochemical properties of peony seed oils extracted by different methods

注:同行肩标不同字母表示差异显著(P<0.05)。表3同。

理化指标提取方法超临界CO 2萃取法冷榨法有机溶剂浸提法酸值/(mg KOH/g)5.08±0.30 a3.20±0.03 b2.02±0.00 c过氧化值/(meq/kg)0.50±0.03 c6.46±0.37 a1.42±0.01 b碘值/(g I 2/100 g)184.01±5.45 ab193.45±2.16 a174.38±3.48 b皂化值/(mg KOH/g)192.34±1.86 a192.85±3.60 a188.51±3.80 a折光指数d eqD1.477 2±0.000 61 a1.476 8±0.000 40 a1.470 7±0.002 08 b相对密度d eq40.926 5±0.004 85 a0.929 9±0.000 12 a0.920 3±0.000 08 b水分及挥发物含量/%0.17±0.01 b0.22±0.01 b8.92±0.16 a色泽L*8874 90 a*216 2 b*617762

通过对超临界CO 2萃取法、冷榨法和有机溶剂浸提法获得的牡丹籽油的理化指标进行比较,由表2可知,不同方法提取的牡丹籽油的皂化值、折光指数、相对密度差异不显著,酸值、过氧化值、碘值、水分及挥发物含量、色泽存在相对较大的差异,但这些理化指标值均在之前的报道范围内 [22]。超临界CO 2萃取法提取的牡丹籽油酸值(5.08 mg KOH/g)高于冷榨法(3.20 mg KOH/g)和有机溶剂浸提法(2.02 mg KOH/g),可能的原因是超临界CO 2萃取法萃取过程中长时间的高压作用再加上一部分水分使油脂中游离脂肪酸含量增加。过氧化值的测量结果为冷榨法(6.46 meq/kg)>有机溶剂浸提法(1.42 meq/kg)>超临界CO 2萃取法(0.50 meq/kg),由于冷榨法采用液压榨取,在榨取牡丹籽油过程中,牡丹籽油油料之间相互挤压摩擦生热,加速了油脂的氧化过程,因此较其他两种方式过氧化值较高。超临界CO 2萃取法、冷榨法和有机溶剂浸提法获得的牡丹籽油的碘值分别为184.01、193.45、174.38 g I 2/100 g,说明牡丹籽油具有很高的不饱和程度,表现出一种很好的干性油脂特性。3 种方法提取的牡丹籽油皂化值范围为188.51~192.85mg KOH/g,表明牡丹籽油主要以18 个碳的长链脂肪酸为主。有机溶剂浸提法得到的牡丹籽油水分及挥发物含量(8.92%)显著高于超临界CO 2萃取法(0.17%)和冷榨法(0.22%)(P<0.05),颜色较其他两种该方法也较深,但经过后续精炼可以达到更好的食用标准。

2.3 不同方法制取牡丹籽油脂肪酸组成及含量比较

图1 超临界CO

2提取的脂肪酸甲酯的总离子流图

Fig. 1 Total ion current chromatograms of fatty acid methyl esters from peony seed oils extracted by different methods

使用GC-MS仪分别对超临界CO 2萃取法、冷榨法和有机溶剂浸提法提取的牡丹籽油进行脂肪酸组成及相对含量测定,结果表明,3 种方法提取的牡丹籽油脂肪酸组成主要以α-亚麻酸、亚油酸、油酸、棕榈酸和硬脂酸5 种为主(图1)。由表3可知,3 种方法提取的牡丹籽油其主要脂肪酸组成和含量基本相同,均在前人研究的变化范围之内。据GC-MS结果分析,不同方法提取的牡丹籽油其脂肪酸主要以不饱和脂肪酸为主(含量为89%~91%),其中α-亚麻酸含量最高(43%~45%),其次是亚油酸(25%左右)和油酸(18%~21%),饱和脂肪酸以棕榈酸和硬脂酸为主。据Li Shanshan等 [23]研究表明,牡丹籽在形成过程中,分别编码SAD、FAD2和 FAD8基因的转录水平很高,而SAD、FAD2和FAD8分别是催化形成油酸、亚油酸和亚麻酸的关键脂肪酸去饱和酶,这也从分子水平上揭示了牡丹籽油具有很高含量不饱和脂肪酸的原因。

表 3 不同提取方式对牡丹籽油脂肪酸组成的影响

Table 3 Fatty acid composition of peony seed oils extracted by different methods %

脂肪酸超临界CO 2萃取法冷榨法有机溶剂浸提法棕榈酸5.64±2.71 a5.77±0.04 a5.20±0.94 a硬脂酸1.00±0.57 a0.85±0.01 a1.19±0.22 a油酸18.49±4.05 a21.39±0.08 a20.89±0.18 a亚油酸25.90±0.11 a25.09±1.07 a25.53±0.20 aα-亚麻酸44.85±0.43 a43.10±0.52 b43.81±0.72 ab不饱和脂肪酸89.23±3.73 a89.57±1.67 a90.22±0.40 a多不饱和脂肪酸70.75±0.32 a68.19±1.59 b69.34±0.55 ab

由于3 种提取牡丹籽油的方法原理不同,造成了主要脂肪酸的组成含量稍有差别。不饱和脂肪酸相对含量以有机溶剂浸提法提取的牡丹籽油中相对含量最高,达到90.22%,其次为冷榨法(89.57%)和超临界CO 2萃取法(89.23%);多不饱和脂肪酸的相对含量依次为超临界CO 2萃取油(70.75%)>有机溶剂浸提油(69.34%)>冷榨油(68.19%);单不饱和脂肪酸油酸的相对含量以冷榨油(21.39%)最高,其次为有机溶剂浸提油(20.89%)和超临界CO 2萃取油(18.49%);多不饱和脂肪酸中亚油酸相对含量依次为超临界CO 2萃取油(25.90%)>有机溶剂浸提油(25.53%)>冷榨油(25.09%);而α-亚麻酸中,超临界CO 2萃取油(44.85%)和有机溶剂浸提油(43.81%)相对含量基本一样,都稍高于冷榨油(43.10%)。

总体上,3 种方法对牡丹籽油的主要脂肪酸的组成和含量并无显著差异。Martinez等 [24]分别使用超临界CO 2萃取法和冷榨法对核桃油进行提取,脂肪酸分析发现其组成和含量差异不显著。肖仁显等 [25]通过对山核桃油脂肪酸含量和组成分析,也证实了冷榨法、超临界CO 2萃取法和有机溶剂浸提法对脂肪酸含量和组成影响不显著这一结论。上述研究结果进一步说明不同提取方法提取油脂对其脂肪酸组成和含量影响不大。

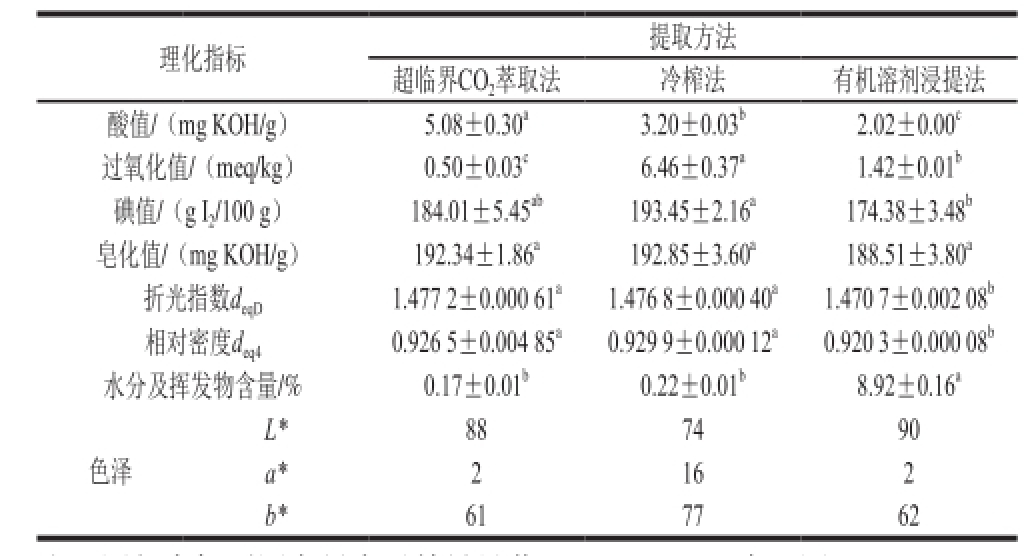

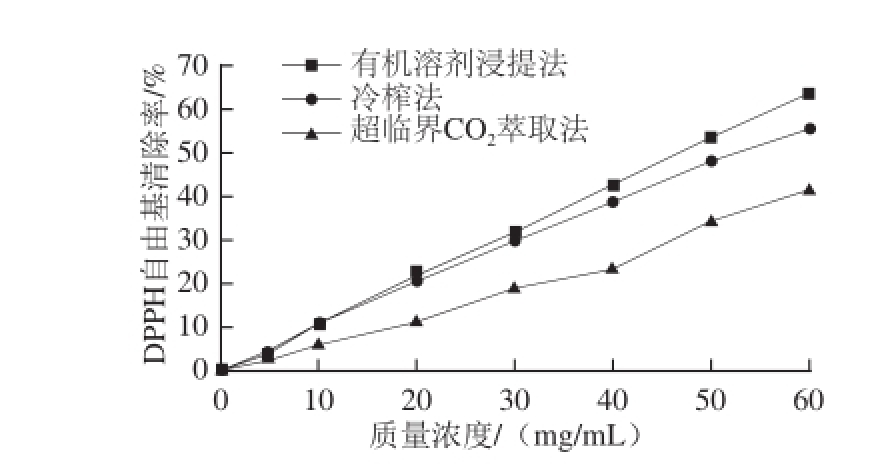

2.4 不同方法制取牡丹籽油抗氧化能力比较

DPPH是一种稳定的有机自由基,本研究以DPPH自由基的清除率来反映牡丹籽油的体外抗氧化能力。超临界CO 2萃取法、冷榨法和有机溶剂浸提法提取油随时间变化对DPPH自由基的清除效应如图2所示,3 种牡丹籽油均表现出不同的抗氧化能力,这可能与牡丹籽油中含有一定量的酚类化合物和黄酮类化合物等具有抗氧化作用的物质有关。在60 mg/mL油样质量浓度下,3 种方法提取的牡丹籽油对DPPH自由基清除率均随着时间的延长呈现先急剧增加而后逐渐趋于平稳的趋势,40 min后基本不变,冷榨油和有机溶剂浸提油对DPPH自由基清除效果显著高于超临界CO 2萃取油,说明有机溶剂浸提油和冷榨油具有较高的抗氧化能力。有机溶剂浸提油和冷榨油对DPPH自由基的清除效果差异不大,且有机溶剂浸提油表现出稍强的清除能力,表明有机溶剂浸提油保留了更多的抗氧化成分。

图2 60 mg/mL牡丹籽油对DPPH自由基清除作用的时间-效应关系

Fig. 2 Time-effect relationship of DPPH-radical scavenging by peony seed oil (60 mg/mL)

图3 牡丹籽油对DPPH自由基清除作用的质量浓度-效应关系

Fig. 3 Concentration-effect relationship of DPPH radical scavenging by peony seed oil

图3表明,DPPH自由基的清除率与牡丹籽油的质量浓度具有线性关系,有机溶剂浸提法的牡丹籽油DPPH自由基的清除率(Y)与质量浓度(X)的方程式是Y=1.078 5X-0.406 6,R 2=0.999 1;冷榨法的牡丹籽油DPPH自由基的清除率(Y)与质量浓度(X)的方程式是Y=0.937 1X+0.914 9,R 2=0.997 7;超临界CO 2萃取法的牡丹籽油DPPH自由基的清除率(Y)与质量浓度(X)的方程式是Y=0.690 5X-1.319 7,R 2=0.990 0。半数最大效应浓度EC 50值越小,说明牡丹籽油清除自由基效果越强,牡丹籽油的抗氧化能力越好。3 种方法测得的EC 50值依次为有机溶剂浸提法(46.74 mg/mL)<冷榨法(52.38 mg/mL)<超临界CO 2萃取法(74.32 mg/mL),进一步表明冷榨法和有机溶剂浸提法提取的牡丹籽油呈现出较强的DPPH自由基清除能力,且明显高于超临界CO 2萃取萃取油。图2、3结果充分说明了这一结论。

另外任飞等 [26]指出,超临界CO 2萃取技术提取的油脂中含有的磷脂低于传统方法,而磷脂是抗氧化剂生育酚的显著增效剂。张丽 [27]、朱振宝 [28]等在提取方法对核桃油特性的影响研究发现,超临界CO 2萃取油的磷脂低于其他方法,另外朱振宝等 [28]还指出超临界CO 2萃取油的多酚含量低于压榨法,而多酚是油脂中重要的抗氧化成分。上述研究均说明了超临界油的体外抗氧化能力低于其他方法。但史国安等 [14]的研究结果表明超临界CO 2萃取油比压榨油抗氧化能力强,其原因可能是超临界CO 2萃取的条件不同进而萃取的物质不同所致。

通过实验比较分析,本研究表明,超临界CO 2萃取法和有机溶剂浸提法可以获得较高的出油率,但冷榨油和超临界油更加绿色安全,在体外抗氧化方面冷榨法和有机溶剂浸提法表现出显著的优势。但有机溶剂浸出法存在溶剂易燃易爆、油粕中残留溶剂有害健康、环境污染等问题,超临界CO 2萃取技术虽然具有绿色、安全、制油效率高、油脂品质高等优点,但其设备投资和运营成本过高,相比之下冷榨法具有投资小,操作简单、安全性好等优势。综合分析认为,随着连续冷榨机械的出现,冷榨法不失为一种高品质牡丹籽油的提取方法。

参考文献:

[1] 洪德元, 潘开玉. 芍药属牡丹组的分类历史和分类处理[J]. 植物分类学报, 1999, 37(4): 351-368.

[2] 戚军超, 周海梅, 马锦琦, 等. 牡丹籽油化学成分GC-MS分析[J]. 粮食与油脂, 2005(11): 22-23. DOI:10.3969/ j.issn.1008-9578.2005.11.007.

[3] 翟文婷, 朱献标, 李艳丽, 等. 牡丹籽油成分分析及其抗氧化活性研究[J]. 烟台大学学报, 2013, 26(2): 147-150. DOI:10.3969/ j.issn.1004-8820.2013.02.015.

[4] KIM K B, NAM Y A, KIM H S, et al. α-Linolenic acid: nutraceutical, pharmacological and toxicological evaluation[J]. Food and Chemical Toxicology, 2014, 70: 163-178. DOI:10.1016/j.fct.2014.05.009.

[5] HAN Jigang, LIU Zhao, LI Xiaoqing, et al. Diversity in seed oil content and fatty acid composition in three tree peony species with potential as sources of omega-3 fatty acids[J]. The Journal of Horticultural Science and Biotechnology, 2016, 2(19): 175-179.

[6] 倪培德. 油脂加工技术[M]. 2版. 北京: 化学工业出版社, 2007: 113-236.

[7] 易军鹏, 朱文学, 马海乐, 等. 牡丹籽油超临界二氧化碳萃取工艺[J].农业机械学报, 2009, 40(12): 144-150.

[8] 易军鹏, 朱文学, 马海乐, 等. 牡丹籽油超声波辅助提取工艺的响应面法优化[J]. 农业机械学报, 2009, 40(6): 103-110.

[9] 易军鹏, 朱文学, 马海乐, 等. 响应面法优化微波提取牡丹籽油的工艺研究[J]. 食品科学, 2009, 30(14): 99-104. DOI:10.3321/ j.issn:1002-6630.2009.14.015.

[10] 姚茂君, 李静. 牡丹籽油亚临界流体萃取工艺优化[J]. 食品科学, 2014, 35(14): 53-57. DOI:10.75.6/spkx1002-6630-201414010

[11] 王林林, 祁鲲, 朱新亮, 等. 亚临界流体萃取牡丹籽油工艺研究[J].粮食与油脂, 2015(11): 34-37.

[12] 彭瑶瑶, 王千千, 王爱梅, 等. 水酶法提取牡丹籽油的研究[J]. 中国油脂, 2014(6): 12-17.

[13] 段续, 任广跃. 牡丹深加工技术[M]. 北京: 化学工业出版社, 2006: 104-117.

[14] 史国安, 郭香风, 金宝磊, 等. 牡丹籽油超临界CO 2萃取工艺优化及抗氧化活性研究[J]. 中国粮油学报, 2013, 28(4): 47-50. DOI:10.3969/j.issn.1003-0174.2013.04.010.

[15] NI Qinxue, GAO Qianxin, YU Weiwu, et al. Supercritical carbon dioxide extraction of oils from two Torreya grandis varieties seeds and their physicochemical and antioxidant properties[J]. Lebensmittel-Wissenschaft Und-Technologie-Food Science And Technology, 2015, 60(2): 1226-1234. DOI:10.1016/j.lwt.2014.09.007.

[16] 柴佳, 王华, 杨继红, 等. 冷榨法提取葡萄籽油的响应面优化[J]. 西北农业学报, 2013, 22(2): 141-147.

[17] 钟小玉, 许勇泉, 尹军峰, 等. Ca 2+-Mg 2+-Al 3+复配对绿茶茶汤感官及理化品质的影响[J]. 中国农学通报, 2012, 28(6): 227-231.

[18] LUTTERODT H, SLAVIN M, WHENT M, et al. Fatty acid composition, oxidative stability, antioxidant and antiproliferative properties of selected cold-pressed grape seed oils and flours[J]. Food Chemistry, 2011, 128(2): 391-399. DOI:10.1016/ j.foodchem.2011.03.040.

[19] LI Shanshan, YUAN Ruyu, CHEN Liguang, et al. Systematic qualitative and quantitative assessment of fatty acids in the seeds of 60 tree peony (Paeonia section Moutan DC.) cultivars by GCMS[J]. Food Chemistry, 2015, 173: 133-140. DOI:10.1016/ j.foodchem.2014.10.017.

[20] SEVIMA D, SENOLA F S, GULPINARB A R, et al. Discovery of potent in vitro neuroprotective effect of the seed extracts from seven Paeonia L. (peony) taxa and their fatty acid composition[J]. Industrial Crops and Products, 2013, 49: 240-246. DOI:10.1016/ j.indcrop.2013.05.001.

[21] XU Hongyu, ZHU Lirong, DONG Juan, et al. Composition of Catalpa ovata seed oil and favonoids in seed meal as well as their antioxidant activities[J]. Journal of the American Oil Chemists' Society, 2015, 92(3): 361-369. DOI:10.1007/s11746-015-2595-6.

[22] 周海梅, 马锦琦, 苗春雨, 等. 牡丹籽油的理化指标和脂肪酸成分分析[J]. 中国油脂, 2009, 34(7): 72-74. DOI:10.3321/ j.issn:1003-7969.2009.07.022.

[23] LI Shanshan, WANG Liangsheng, SHU Qingyan, et al. Fatty acid composition of developing tree peony (Paeonia section Moutan DC.) seeds and transcriptome analysis during seed development[J]. BMC Genomics, 2015, 16(1): 1-14. DOI:10.1186/s12864-015-1429-0.

[24] MARTINEZ M L, MATTEA M A, MAESTRI D M, et al. Pressing and supercritical carbon dioxide extraction of walnut oil[J]. Journal of Food Engineering, 2008, 88(3): 399-404. DOI:10.1016/ j.jfoodeng.2008.02.026.

[25] 肖仁显, 陈中海, 陈秋平, 等. 冷榨法、超临界CO 2萃取法和有机溶剂浸出法提取山核桃油比较[J]. 食品科学, 2012, 33(20): 51-55.

[26] 任飞, 韩发, 石丽娜, 等. 超临界CO 2萃取技术在植物油脂提取中的应用[J]. 中国油脂, 2010, 35(5): 14-18.

[27] 张丽, 陈计峦, 宋丽军, 等. 提取方法对核桃油理化特性及其脂肪酸组成的影响[J]. 粮油加工, 2010(7): 23-26.

[28] 朱振宝, 易建华, 田呈瑞. 提取方法对核桃油特性的影响[J]. 食品与发酵工业, 2005, 31(9): 56-59. DOI:10.3321/j.issn:0253-990X.2005.09.016.

Comparison of Different Extraction Methods for Seed Oil from the ‘Fengdan' Peony Cultivar

BAI Zhangzhen

1, ZHANG Yanlong

1,*, YU Rui

1, LI Jian

2, NIU Lixin

1

(1. College of Landscape Architecture and Arts, Northwest A&F University, Yangling 712100, China; 2. College of Forestry, Northwest A&F University, Yangling 712100, China)

Abstract:Peony seed oil from the ‘Fengdan' cultivar was extracted by supercritical CO 2extraction, cold pressing, and organic solvent extraction, respectively, in order to explore the effect of different extraction methods on oil yield, physicochemical properties, fatty acid composition and antioxidant capacity in vitro. The results showed that organic solvent extraction produced the highest oil yield (28.61%), supercritical CO 2extraction was in the middle (28.17%), and the lowest oil yield (19.14%) was obtained by cold pressing. There were no signifcant variations in saponifcation value, refractive index or relative density among the three extracted oils, while considerable variations in acid value, peroxide value, iodine value, moisture and volatiles, and color were observed. Moreover, these oil samples had nearly identical fatty acid composition and content as measured by gas chromatography-mass spectrometry (GC-MS). In addition, their antioxidant activities in vitro were signifcantly different and followed the decreasing order of organic solvent extraction >cold pressing > supercritical CO 2extraction in terms of DPPH (1,1-diphenyl-2-picrylhydrazyl) radical-scavenging rate and EC 50(concentration for 50% of maximal effect). In conclusion, each method has both advantages and disadvantages for the extraction of peony seed oil. Cold pressing is advantageous with respect to lower cost, easier operation, simpler process, and higher safety over the two other methods and therefore it is more suitable for the extraction of peony seed oil.

Key words:physicochemical properties; fatty acid composition; α-linolenic acid; antioxidant capacity

DOI:10.7506/spkx1002-6630-201701022

中图分类号:TS224

文献标志码:A

文章编号:1002-6630(2017)01-0136-06

引文格式:

白章振, 张延龙, 于蕊, 等. 不同方法提取‘凤丹'牡丹籽油品质比较[J]. 食品科学, 2017, 38(1): 136-141. DOI:10.7506/ spkx1002-6630-201701022. http://www.spkx.net.cn

BAI Zhangzhen, ZHANG Yanlong, YU Rui, et al. Comparison of different extraction methods for seed oil from the ‘Fengdan' peony cultivar[J]. Food Science, 2017, 38(1): 136-141. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201701022. http://www.spkx.net.cn

收稿日期:2016-05-06

基金项目:国家林业公益性行业科研专项(201404701)

作者简介:白章振(1990—),男,硕士研究生,研究方向为食品加工与贮藏。E-mail:979799409@qq.com

*通信作者:张延龙(1964—),女,教授,博士,研究方向为园林植物资源与育种。E-mail:zhangyanlong@nwsuaf.edu.cn