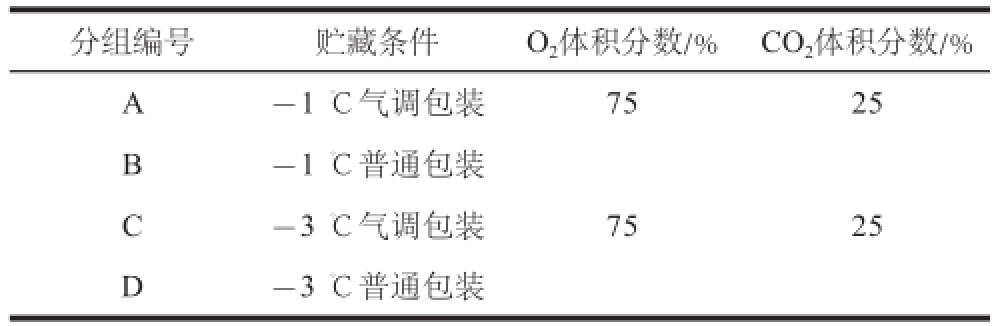

表1 包装方式

Table1 Gas composition of packaging treatments

分组编号贮藏条件O 2体积分数/%CO 2体积分数/% A-1 ℃气调包装7525 B-1 ℃普通包装C-3 ℃气调包装7525 D-3 ℃普通包装

许立兴 1,薛晓东 1,仵轩轩 1,张立娟 1,杨玉斌 1,李诗雨 1,关文强 1,⋆,刘 斌 2,张德权 3

(1.天津商业大学生物技术与食品科学学院,天津市食品生物技术重点实验室,天津 300134;2.天津商业大学机械工程学院,天津市制冷技术重点实验室,天津 300134;3.中国农业科学院农产品加工研究所,北京 100193)

摘 要:比较微冻、冰温结合气调包装对羊肉品质的影响,确定适合于羊肉保鲜新方法。以羊肉为原料,比较-3 ℃微冻、-1 ℃冰温气调包装(75% O 2+25% CO 2)与两个温度条件下普通包装的羊肉在贮藏过程中pH值、挥发性盐基氮(total volatile base-nitrogen,TVB-N)值、微生物菌落总数、汁液流失率等品质等指标的变化。结果表明,与-1 ℃冰温相比,-3 ℃微冻能很好地控制羊肉微生物菌落总数和TVB-N值,延缓pH值的升高,但汁液流失率为-1 ℃冰温贮藏的4~5 倍。相同温度条件下,与普通包装相比,气调包装能使羊肉保持良好的色泽,抑制微生物菌落总数的增加,延长羊肉的保鲜期10 d。综合来看,-3 ℃微冻气调包装对于宰后羊肉品质的保持效果最好,可以使羊肉有效保鲜时间达40 d,此时羊肉微生物菌落总数为5.79(lg(CFU/g)),符合国家安全鲜肉标准(≤6(lg(CFU/g));TVB-N值为14.47 mg/100 g,符合国家一级鲜肉的标准(≤15 mg/100 g);pH值为5.84,符合国家一级鲜肉的标准(pH 5.18~6.12)。

关键词:羊肉;保鲜;冰温;微冻;气调包装

羊肉色泽鲜艳、肉质细嫩、容易消化,具有很高的营养和经济价值。近年来,随着城市化的发展,羊肉的生产基地往往远离消费市场,带来了羊肉运输与贮藏保鲜的问题。目前羊肉贮藏主要采用冷藏(0~4 ℃)和冻藏(-18 ℃以下)。冷藏羊肉的保鲜效果好但保质期短,冻藏虽保质期长,但解冻后汁液流失率严重,且耗能量大。

冰温保鲜是指将食品贮藏在0 ℃到初始结冰点的温度区域内 [1],其贮藏温度比冷藏温度低,与传统冷藏相比,冰温贮藏可以保持品质的同时延长食品货架期 [2]。冰温保鲜已在果蔬、海产品等生鲜食品的保鲜中取得了良好效果 [3-4]。微冻保鲜又称部分冻结和过冷却冷藏,其贮藏温度一般在冰点以下1~2 ℃的温度范围进行轻度冷冻贮藏 [5]。在此温度带中进行肉类食品保鲜,能够避免冷冻后对肉细胞及组织的破坏,抑制微生物的生长繁殖,延长肉的保鲜期 [6-8]。气调包装是一种通过调节食品所处环境中气体组成的保鲜方法,具有成本低、安全性好、不影响食品本身风味等特点。合理的气调包装可以保证肉制品的品质,延长货架期 [9]。鲜肉气调包装通常采用20%~30% CO 2+70%~80% O 2 [10-11]。本课题组前期研究表明75% O 2+25% CO 2的气体比例为羊肉冰温保鲜的适宜气调包装方式 [12]。

发展复合保鲜技术,可有效提高肉类保鲜效果,是鲜肉保鲜的发展方向 [13]。冰温、微冻与气调包装相结合的保鲜技术已应用于果蔬、水产品及一些鲜肉产品,但系统比较微冻、冰温及其与气调复合应用对羊肉保鲜效果的研究鲜见报道。本实验将冰温、微冻与气调包装相结合,定期分析测定羊肉贮藏过程中的感官指标、理化指标及微生物菌落总数的变化,为羊肉的贮藏和流通提供保鲜新技术和新方法,也为冰温和微冻保鲜技术在鲜肉保鲜中的应用提供理论依据和参考。

1.1 材料与试剂

新鲜羊上脑肉(品种为大尾绵羊,年龄1 岁,体质量约110 kg)于屠宰后2 h内运输至天津商业大学0 ℃冰温库,排酸24 h。

1.2 仪器与设备

A41-1012-119R.B USA-Dbs色差仪 美国Hunter Lab公司;KDN-2C型凯氏定氮仪 上海纤检仪器有限公司;205便携式pH计 德国Testo公司;TA-XT Plus12587质构仪 英国Stable Micro System公司;SW-CJ-1F型单人双面净化工作台 苏州净化设备有限公司;SM-500B气调包装机 苏州市文德孚包装机械有限公司;MX100数据采集系统 日本横河电机株式会社。

1.3 方法

1.3.1 分组

测定羊肉冰点,确定羊肉冰温及微冻贮藏温度。将排酸后的羊肉从冰温库中取出,分割成30 g左右肉块,准确称量质量,用聚乙烯尼龙复合包装袋(150 mm×200 mm×0.10 mm)按表1中的气体配比进行包装,在距包装袋上方40 mm处封口。包装后的羊肉分别放入-1 ℃冰温库及-3 ℃微冻库中。每10 d分别对羊肉的感官品质、色泽、挥发性盐基氮(total volatile basenitrogen,TVB-N)值、pH值、微生物菌落总数等指标进行测定。

表1 包装方式

Table1 Gas composition of packaging treatments

分组编号贮藏条件O 2体积分数/%CO 2体积分数/% A-1 ℃气调包装7525 B-1 ℃普通包装C-3 ℃气调包装7525 D-3 ℃普通包装

1.3.2 指标测定

1.3.2.1 羊肉冰点及微冻贮藏温度的测定

将铠装T型热电偶探头插入30 g羊肉的中心,设置记录间隔为500 ms。待测量的羊肉放入-18 ℃冰箱,用数据采集系统MX100记录羊肉温度变化。测定3 个样品取平均值,根据降温曲线确定羊肉冰点及微冻贮藏温度。

1.3.2.2 羊肉感官指标的测定

感官评定小组由9 名专业人员组成,对贮藏过程中羊肉的感官品质进行评价。感官评定标准如表2所示。

表2 羊肉感官评分标准

Table2 Criteria for sensory evaluation of mutton

评分感官指标色泽气味弹性组织状态10色泽鲜红,颜色均匀,有光泽没有出水,羊肉表面不发黏8色泽较鲜红,颜色均匀,有光泽具有羊肉特有气味,无任何异味弹性好,指压后凹陷立即恢复稍有出水,羊肉表面不发黏6色泽暗红,切面尚有光泽,新切面湿润具有羊肉气味,无异味弹性较好,指压后凹陷可恢复出水比较多,羊肉表面不发黏4色泽较暗红,切面无光泽香味差或无鲜味弹性一般,指压后凹陷缓慢恢复出水比较多,羊肉表面发黏2色泽暗褐色,切面呈深灰色有异味,比较明显无弹性,指压后凹陷不能恢复有异味,不可接受弹性完全丧失,指压后凹陷明显存在出水比较多,羊肉表面发黏严重

1.3.2.3 TVB-N值的测定

按GB/T 5009.44—2003《肉与肉制品卫生标准的分析方法》半微量定氮法进行测定。从样品中取10 g羊肉,放入均质杯,并加入100 mL蒸馏水,安装到均质机(18 000 r/min)上均质35 s。将均质后的肉样倒入离心管离心(3 000 r/min,15 min),将离心后的样品过滤,取滤液5 mL进行TVB-N值的测定。

1.3.2.4 pH值的测定

按GB/T 9695.5—2008《肉与肉制品pH测定》的方法进行测定。采用pH计,用低浓度肥皂水冲洗探头,再用蒸馏水反复冲洗,用滤纸擦干,将探头插入待测样中,待仪器稳定之后读出pH值。

1.3.2.5 色差的测定

将样品切成3 cm×3 cm×1 cm(长×宽×厚)左右的肉块,用色差仪进行测定。采用孔径为2.6 cm的测试镜头。记录a*(红度)值。

1.3.2.6 质构的测定

按照胡芬等 [14]的方法并改进。剪开包装袋,将羊肉切成3 cm×3 cm×2 cm的肉片,采用P50测试探头,进行测试,相关参数为:压缩比35%,测前速率5 mm/s,测试速率1 mm/s,测后速率5 mm/s,分2 次下压,测得羊肉的硬度值。

1.3.2.7 汁液流失率的测定

按照廖彩虎等 [15]的方法。将羊肉从包装袋中取出,用滤纸轻轻擦干样品表面的汁液,称质量并与贮藏前质量相比较,按下式计算其汁液流失率。

式中:m 1样品贮藏前质量/g;m 2样品贮藏后质量/g。

1.3.2.8 微生物菌落总数的测定

按GB 4789.2—2010《食品微生物学检验 菌落总数测定》进行测定,结果以lg(CFU/g)计。从刚采购的羊肉中,取60 份羊肉,每份约5 g,装于无菌袋内,按表1中的气体配比进行包装,包装后的羊肉分别放入-1、-3 ℃的冰温库中。进行微生物菌落总数的测定时,从库中取出样品,将袋口剪开,按无菌生理盐水和鲜肉液料比9∶1(V/m)比例加入生理盐水,用拍打式匀浆机拍打2 min,每个处理做3 次重复。

1.4 数据处理

利用Excel 2003和SPSS 16.0等统计软件对实验数据进行统计分析。并对实验数据进行方差分析(ANOVA),用Duncan多重比较分析差异的显著性(取α=0.05)。

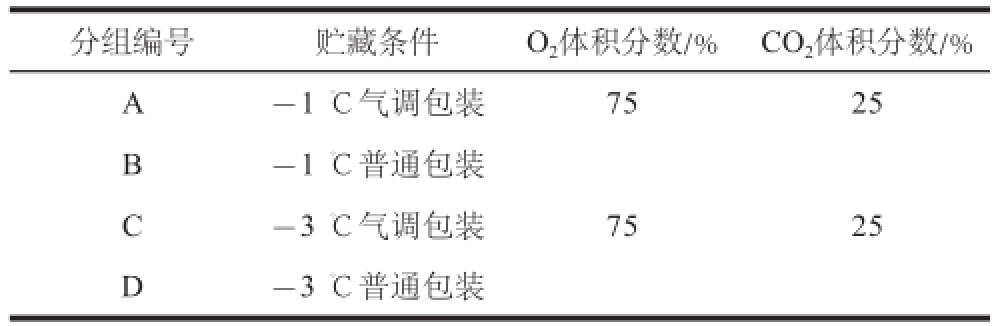

2.1 羊肉的冻结曲线

通过测定羊肉降温过程中的温度变化,可以确定羊肉冰温及微冻贮藏的适宜温度。降温过程中羊肉中心温度的变化见图1。

图1 羊肉冻结曲线

Fig.1 Freezing curve of mutton

如图1所示,当降温时间为738 s时,出现过冷点-4.4 ℃,然后温度回升至-1.9 ℃,说明实验所用羊肉的冰点为-1.9 ℃,其冰温范围为-1.9~0 ℃,因此选择-1 ℃为羊肉的冰温贮藏温度。继续降温至2 649 s时,温度下降至-2.0 ℃,说明此时羊肉内部已经开始冻结。一般来说,设定的微冻贮藏温度应比冰点温度低1 ℃左右 [16],因此确定羊肉微冻贮藏温度为-3 ℃。

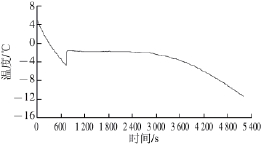

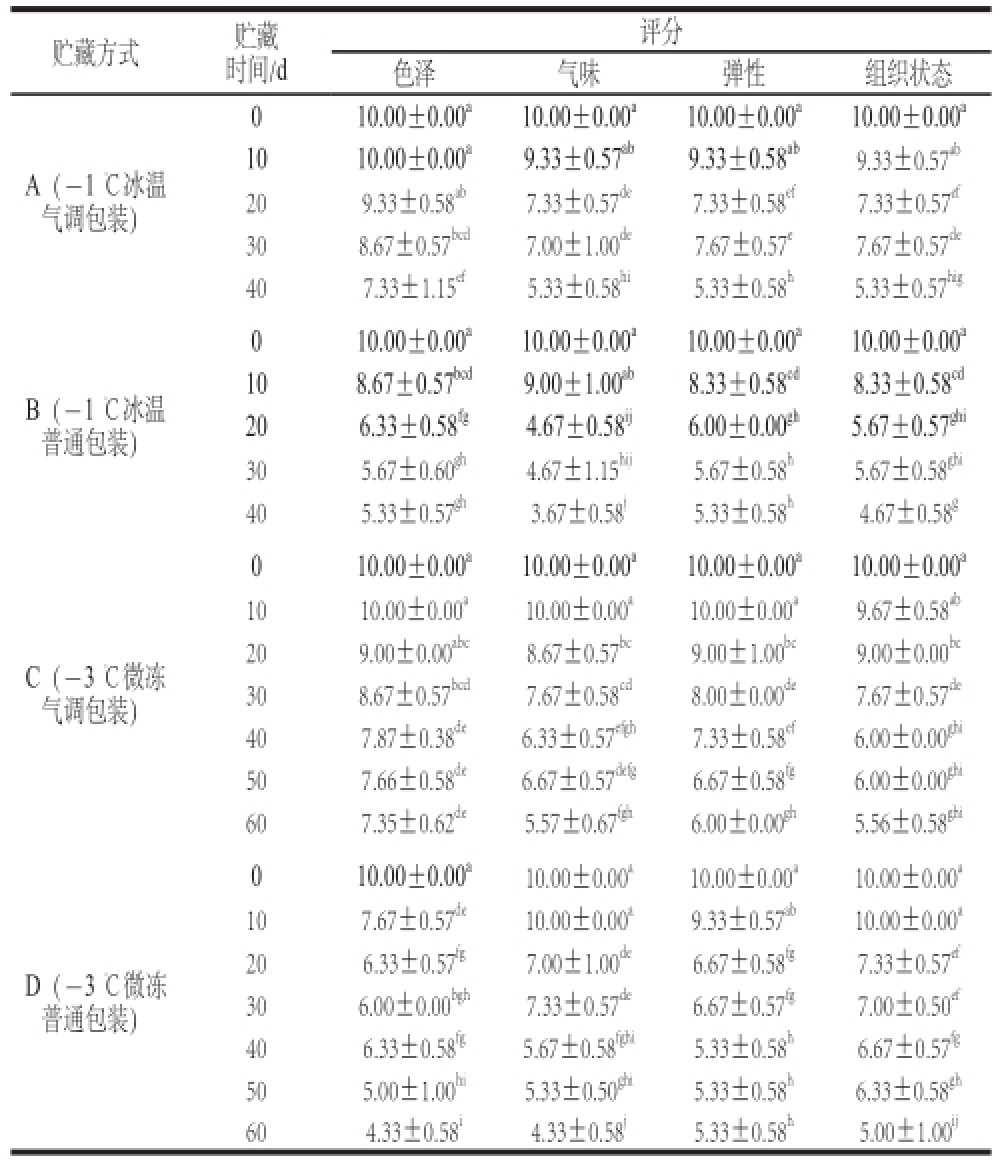

2.2 贮藏过程中羊肉感官评分的变化

对不同温度和包装方式的羊肉贮藏期间的色泽、气味、弹性、组织状态进行感官评分所得到的结果见表3。

如表3所示,随着贮藏时间的延长,4 组样品的感官评分逐渐降低。在色泽方面,A组与C组样品保持的最好,在贮藏末期仍能保持羊肉特有的鲜红色,是由于两组样品处于高氧环境中,氧气与肌红蛋白结合生成氧合肌红蛋白,使肉呈现鲜红色;在气味方面,以C组最优且C、D两组样品感官评分始终高于A、B两组样品,可能是冻藏样品的冰晶在解冻过程中使外部呈味物质溶解 [16];在弹性和组织状态方面,C、D两组样品都能较好地保持。新鲜的羊肉色泽鲜红,具有羊肉特有的气味,坚实富有弹性且纹理清晰。贮藏40 d时,A、B两组样品色泽暗淡,表面黏稠,结构松散,弹性变差且伴有异味,在感官上已经不能接受;C、D两组样品仍然能保持较好的新鲜度,有较好的色泽、气味、弹性和组织状态。相同温度条件下,气调包装的羊肉其色泽、气味、弹性、组织状态的评分均优于普通包装。总之,A、B、D组的样品分别在20、30、40 d后的感官品质已不能接受,在50 d内,C组样品能保持较好的感官品质,且C组的感官评分在相同的贮藏时间内更高。

表3 贮藏过程中羊肉感官指标的变化

Table3 Changes in sensory evaluation of mutton during storage

注:同列肩标小写字母不同表示差异显著(P<0.05)。

贮藏方式贮藏时间/d评分色泽气味弹性组织状态A(-1 ℃冰温气调包装)010.00±0.00 a10.00±0.00 a10.00±0.00 a10.00±0.00 a1010.00±0.00 a9.33±0.57 ab9.33±0.58 ab9.33±0.57 ab209.33±0.58 ab7.33±0.57 de7.33±0.58 ef7.33±0.57 ef308.67±0.57 bcd7.00±1.00 de7.67±0.57 e7.67±0.57 de407.33±1.15 ef5.33±0.58 hi5.33±0.58 h5.33±0.57 higB(-1 ℃冰温普通包装)010.00±0.00 a10.00±0.00 a10.00±0.00 a10.00±0.00 a108.67±0.57 bcd9.00±1.00 ab8.33±0.58 cd8.33±0.58 cd206.33±0.58 fg4.67±0.58 ij6.00±0.00 gh5.67±0.57 ghi305.67±0.60 gh4.67±1.15 hij5.67±0.58 h5.67±0.58 ghi405.33±0.57 gh3.67±0.58 j5.33±0.58 h4.67±0.58 gC(-3 ℃微冻气调包装)010.00±0.00 a10.00±0.00 a10.00±0.00 a10.00±0.00 a1010.00±0.00 a10.00±0.00 a10.00±0.00 a9.67±0.58 ab209.00±0.00 abc8.67±0.57 bc9.00±1.00 bc9.00±0.00 bc308.67±0.57 bcd7.67±0.58 cd8.00±0.00 de7.67±0.57 de407.87±0.38 de6.33±0.57 efgh7.33±0.58 ef6.00±0.00 ghi507.66±0.58 de6.67±0.57 defg6.67±0.58 fg6.00±0.00 ghi607.35±0.62 de5.57±0.67 fgh6.00±0.00 gh5.56±0.58 ghi010.00±0.00 a10.00±0.00 a10.00±0.00 a10.00±0.00 a107.67±0.57 de10.00±0.00 a9.33±0.57 ab10.00±0.00 a206.33±0.57 fg7.00±1.00 de6.67±0.58 fg7.33±0.57 ef306.00±0.00 bgh7.33±0.57 de6.67±0.57 fg7.00±0.50 ef406.33±0.58 fg5.67±0.58 fghi5.33±0.58 h6.67±0.57 fg505.00±1.00 hi5.33±0.50 ghi5.33±0.58 h6.33±0.58 gh604.33±0.58 i4.33±0.58 j5.33±0.58 h5.00±1.00 ijD(-3 ℃微冻普通包装)

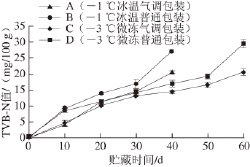

2.3 贮藏过程中羊肉TVB-N值的变化

TVB-N是指动物性食品在贮藏过程中,由于肌肉中内源性酶和细菌的共同作用,蛋白质分解而产生的氨以及氨类等碱性含氮物质。其含量越高,腐败味就越浓,蛋白质的分解变质也越严重 [17]。TVB-N已经被世界上大多数国家认定为肉及肉制品腐败变质的有效指标 [18]。对不同温度和包装方式的羊肉贮藏过程中TVB-N值变化见图2。

图2 贮藏过程中羊肉TVB-N值的变化

Fig.2 Changes in TVB-N of mutton during storage

如图2所示,随着贮藏时间的延长TVB-N值逐渐升高。在整个贮藏期内,C、D两组样品的TVB-N值始终低于A、B两组样品,说明微冻贮藏更有利于延缓羊肉TVB-N值的升高,在贮藏温度相同的情况下,气调包装羊肉的TVB-N值均低于普通包装,说明气调包装贮藏更有利于延缓羊肉TVB-N值的升高。根据GB 9959.1—2001《鲜、冻片猪肉》中的规定:一级鲜肉TVB-N值≤15 mg/100 g,二级鲜肉TVB-N值≤20 mg/100 g,变质肉TVB-N值≥20 mg/100 g。A组和B组的样品在40 d时TVB-N值已经超过20 mg/100 g,而C组和D组的样品贮藏50 d内能保持二级新鲜度,其TVB-N值分别为16.59 mg/100 g与19.23 mg/100 g。彭涛等 [19]对微冻猪肉进行了研究,结果发现,随着贮藏时间的延长TVB-N值上升,微冻的猪肉在15 d内能够保持一级鲜度,27 d内能够保持二级鲜度,而冷藏的猪肉保鲜期只有4 d,微冻贮藏显著延长了猪肉的保鲜期,此发现与本研究结果相似。

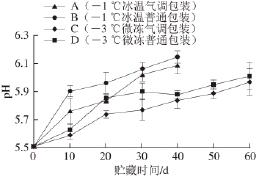

2.4 贮藏过程中羊肉pH值的变化

动物肌肉pH值一般呈中性(pH 7.1~7.2),宰后肌糖原在糖酵解酶的作用下酵解产生乳酸,ATP分解产生磷酸,使肉pH值下降。随着贮藏时间的延长,蛋白质被分解为氨和胺类等碱性物质,使肉的pH值升高,可达pH 6.7以上 [20]。对不同温度和包装方式的羊肉贮藏过程中pH值的变化见图3。

图3 贮藏过程中羊肉pH值的变化

Fig.3 Changes in pH of mutton during storage

如图3所示,随着贮藏时间的延长,4 组样品的pH值呈逐渐上升的趋势。其中,B组样品上升的最快,C组样品上升的最慢,且在整个贮藏过程中C、D组样品的pH值始终低于A、B组,说明-3 ℃微冻贮藏更有利于延缓羊肉pH值的升高;在贮藏温度相同的情况下,气调包装羊肉的pH值始终小于普通包装,说明气调包装贮藏更有利于延缓羊肉pH值的升高。以pH值表示肉新鲜度标准为:pH 5.18~6.12为一级鲜度,pH 6.13~6.16为二级鲜度,pH≥6.17为变质肉。A组与B组的样品贮藏40 d时pH值分别为6.08与6.14,属于为一级鲜度与二级鲜度;C组与D组的样品贮藏60 d时pH值为5.97与6.01,为一级鲜度。但4 组样品在贮藏末期从感官指标、微生物菌落总数、TVB-N值等指标来看已失去商品价值,因此需要将pH值与其他指标结合起来判断肉制品的新鲜度 [21]。林顿等 [22]对猪肉的pH值进行了研究,结果发现,随着贮藏时间的延长pH值逐渐升高,并且微冻猪肉的pH值一直低于冷藏条件下的pH值,此研究与本实验结果类似。

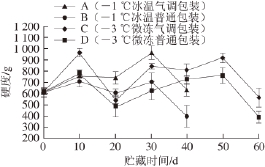

2.5 贮藏过程中羊肉色泽的变化

新鲜的肉色是消费者选择羊肉产品最重要的参考依据 [23]。肉的色泽不仅能反映肉的新鲜程度,而且对肉的深加工制品品质的优劣起着重要的作用。对不同温度和包装方式的羊肉贮藏过程中a*值的变化见图4。

图4 不同温度条件下羊肉a⋆值随时间的变化

Fig.4 Changes in a⋆ value of mutton during storage

a*反映肉表面颜色中红色的程度,a*值越大则产品越红。如图4所示,A组样品在贮藏前期a*值较大,20 d后低于C、D两组样品,而B组的a*值一直低于C、D两组样品,说明-3 ℃微冻更有利于羊肉色泽的保持,在贮藏温度相同的情况下,气调包装羊肉的a*值始终大于普通包装,说明气调包装更有利于羊肉色泽的保持。随着贮藏期的延长,羊肉的a*值呈现先上升后下降的趋势。0~10 d,4 组样品均逐渐上升,其中A、C组的a*值上升最多。a*值增大的原因是包装的氧气和肉中的肌红蛋白结合生成了氧合肌红蛋白 [24],A、C两组样品处于高氧的环境中,因此肉色最为鲜艳。10 d后a*值逐渐降低,这或许是因为包装袋内氧气消耗的缘故。后期由于羊肉的脂肪发生氧化,从而产生了一些自由基,这些自由基将肌红蛋白的血红素辅基中心的Fe 2+氧化成Fe 3+,高铁肌红蛋白不断积累使a*值减小,肉色由鲜红色逐渐变为褐色 [24]。这与袁先群等 [25]的研究成果类似。

2.6 贮藏过程中羊肉硬度的变化

硬度是食品保持形状的内部结合力,肉制品的硬度与肌原纤维蛋白的交联作用有关。对不同温度和包装方式的羊肉贮藏过程中硬度的变化见图5。

如图5所示,随着贮藏时间的延长,羊肉的硬度呈先减小后增大的趋势。10~20 d,羊肉的硬度逐渐降低,其主要原因可能是羊肉成熟过程中构成肌原纤维的肌动蛋白被分离,包围在每个肌原纤维周围的肌质网状结构崩溃,可溶性的肌浆蛋白大部分被分解,放出钙离子,吸收钾离子 [26],提高了肌肉蛋白质的持水性,从而使羊肉的嫩度增加,硬度值下降;随着贮藏时间的延长,羊肉的新鲜度下降,持水性变差。周梁等 [27]对猪肉进行了研究,发现在贮藏前4 d硬度值下降,之后随着贮藏时间的延长,硬度值逐渐升高。此发现与本研究结果一致。

图5 贮藏过程中羊肉硬度随贮藏时间的变化

Fig.5 Changes in hardness of mutton during storage

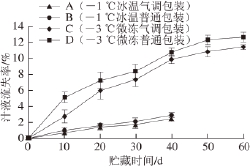

2.7 贮藏过程中羊肉汁液流失率的变化

在贮藏的过程中,肌肉组织内部会发生生理生化反应,导致肌肉纤维蛋白结构网络结合力减弱,使肌肉持水能力下降,从而造成汁液流失 [28]。不同温度和包装方式的羊肉贮藏过程中的汁液流失率变化见图6。

图6 贮藏过程中羊肉汁液流失率的变化

Fig.6 Changes in water loss rate of mutton during storage

由图6可以看出,在4 种贮藏条件下,随贮藏时间的延长样品的汁液流失率均呈逐渐增大的趋势。C、D两组样品的汁液流失率在整个贮藏期内均大于A、B两组样品,原因为微冻的羊肉在贮藏过程中有部分冰晶生成,解冻后导致汁液流失率升高。在相同温度条件下,气调包装羊肉的汁液流失率始终低于普通包装的羊肉。Olsson等 [28]认为,汁液流失率与肉中蛋白质水解程度有关,而细菌产生的酶能加大蛋白质水解程度。气调包装羊肉的汁液流失率较低的原因可能为,在高氧高二氧化碳条件下,抑制了微生物的生长繁殖 [29],从而降低了汁液流失率。微冻保鲜能够保持羊肉原有的色泽、风味及鲜度,是动物性食品贮藏保鲜的有效方法,也是近年来食品保鲜的研究热点,但实验中解冻后汁液流失率严重的现象。研究表明在稳定温度条件下,冰晶生成为慢冻型并且冰结晶数量少,当温度波动范围较大时(≥1 ℃)时,将会引起结晶区域及冰晶直径增大,因而加剧了组织结构的破坏 [30]。本实验微冻羊肉的温度波动为±1 ℃,可能为微冻汁液流失率偏高的原因。有研究表明,降温速率和冰温生成有关,快速冻结可以降低肉的汁液流失率,因而可将快速降温技术和微冻技术相结合 [27],于贮藏前通过快速降温使羊肉中心温度达到-3 ℃后贮藏于-3 ℃的条件下,来降低汁液流失率。

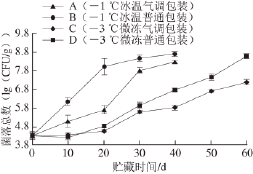

2.8 贮藏过程中羊肉微生物数量的变化

肉的腐败变质是由微生物引起的,菌落总数是衡量羊肉腐败变质的重要指标。对不同温度和包装方式的羊肉贮藏过程中菌落总数的变化见图7。

图7 贮藏过程中羊肉微生物菌落总数的变化

Fig.7 Changes in total bacterial count of mutton during storage

由图7可知,60 d内,4 组样品的菌落数均呈对数上升趋势。以菌落总数大于6(lg(CFU/g))(GB 16869—2005《鲜、冻禽产品》)作为判断羊肉变质的标准,A、B、C、D组的保鲜期分别为10、20、30、40 d。在整个贮藏期内,C、D两组样品微生物菌落总数始终低于A、B两组样品,说明-3 ℃微冻可以延缓羊肉微生物菌落总数的升高。与普通包装相比,气调包装可显著延长羊肉的货架期,且在整个贮藏过程中,气调包装的菌落总数始终低于普通包装,且C组样品菌落总数始终低于其他3 组。由此可见-3 ℃微冻气调包装更能抑制羊肉中微生物的生长繁殖。气调包装后羊肉所处的气体环境改变,其表面所携带的微生物生长也会受到一定程度的抑制 [31]。高氧高二氧化碳条件下能够抑制羊肉中厌氧菌的繁殖 [29],因此气调包装的菌落总数显著低于普通包装。

研究和实践均表明冰温技术、微冻技术、气调包装技术均可有效保持鲜肉质量,延长鲜肉的保鲜期。本研究表明新鲜羊上脑肉的冰温带为-1.9~0.0 ℃,通过选取-1 ℃作为冰温贮藏温度,-3 ℃作为微冻贮藏温度,并在2 个温度条件下分别与气调包装技术相结合,定期测定羊肉出水率、TVB-N值、微生物菌落总数、pH值等指标,发现羊肉在-1 ℃冰温普通包装、-1 ℃冰温气调包装保鲜期分别为10、20 d,而-3 ℃微冻贮藏能够降低羊肉感官品质的劣变速率,更有效地延缓羊肉贮藏过程中pH值、TVB-N值、菌落总数的升高。-3 ℃微冻普通包装,-3 ℃微冻气调包装的羊肉保鲜期可延长至30、40 d,其中-3 ℃微冻气调包装的羊肉贮藏至40 d时,pH值为5.84、TVB-N值为14.47 mg/100 g、菌落总数为5.79(lg(CFU/g)),符合我国一级鲜肉标准要求。与-1 ℃冰温贮藏的羊肉相比,-3 ℃微冻羊肉解冻后出现汁液流失率偏高的现象,原因可能为本实验微冻羊肉的温度波动为±1 ℃,库温波动较高,导致结晶区域及冰晶直径增大,加剧组织结构的破坏从而造成汁液流失率增大 [30],但是总体保鲜效果显著。微冻相对于冷冻相比,具有节能、解冻后品质更好等优点,在保鲜时间并不特别长的物流过程中应用具有实践价值。为了进一步降低微冻羊肉的汁液流失率,提高羊肉的品质,尚需进一步研究微冻温度对鲜肉加工品质的影响,同时研究开发微冻与其他技术相结合的综合保鲜技术。

适宜的气调包装可以使鲜肉保持良好色泽同时延长鲜肉的保鲜期。本实验相同温度条件下,不管是冰温还是微冻贮藏,气调包装的羊肉感官品质显著优于普通包装,且气调包装具有更低的pH值、TVB-N值与微生物菌落总数,使羊肉的保鲜期延长了10 d。因此,冰温和微冻结合适宜的气调包装在羊肉的保鲜中具有良好的应用前景。

参考文献:

[1] MAGNUSSEN O M, HAUGLAND A, TORSTVEIT HEMMINGSEN A K, et al. Advances in superchilling of food: process characteristics and product quality[J]. Trends in Food Science & Technology, 2008, 19(8): 418-424. DOI:10.1016/j.tifs.2008.04.005.

[2] 关文强, 许立兴, 刘敬斌, 等. 精准冰温对鲜牛肉贮藏品质的影响[J]. 制冷学报, 2015, 36(4): 103-110. DOI:10.3969/ j.issn.0253-4339.2015.04.103.

[3] HONIKEL K O, RONCALÉS P, HAMM R. The influence of temperature on shortening and rigor onset in beef muscle[J]. Meat Science, 1983, 8(3): 221-241. DOI:10.1016/0309-1740(83)90046-3.

[4] LI Kaifeng, BAO Yuong, LUO Yongkang, et al. Formation of biogenic amines in crucian carp (Carassius auratus) during storage in ice and at 4 ℃[J]. Journal of Food Protection, 2012, 75(12): 2228-2233. DOI:10.4315/0362-028X.JFP-12-143.

[5] 罗爱平, 朱秋劲, 郑虹, 等. 综合保鲜技术对冷却牛肉的保质研究[J]. 食品科学, 2004, 25(2): 174-179. DOI:10.13982/j.mfst.1673-9078.2013.03.041.

[6] 宋华静, 刘玺. 鲜猪肉微冻保鲜技术的初步研究[J]. 食品工业科技, 2008, 29(9): 25-29. DOI:10.3969/j.issn.1001-8123.2009.02.010.

[7] DUUN A S, RUSTAD T. Quality changes during superchilled storage of cod (Gadus morhua) fi llets[J]. Food Chemistry, 2007, 105(3): 1067-1075. DOI:10.1016/j.foodchem.2007.05.020.

[8] GALLART-JORNET L, RUSTAD T, BARAT J M, et al. Effect of superchilled storage on the freshness and salting behaviour of Atlantic salmon (Salmo salar) fi llets[J]. Food Chemistry, 2007, 103(4): 1268-1281. DOI:10.1016/j.foodchem.2006.10.040.

[9] 段静芸, 徐幸莲, 周光宏. 壳聚糖和气调包装在冷却肉保鲜中的应用[J]. 肉类工业, 2001(增刊): 138-142. DOI:10.3969/ j.issn.1008-5467.2001.z1.024 3.

[10] MCMILLI N, KENNETH W. Where is MAP going? a review and future potential of modif i ed atmosphere packaging for meat[J]. Meat Science, 2008, 80(1): 43-65. DOI:10.1016/j.meatsci.2008.05.028.

[11] FERNANDES R P, FREIRE M T, de PAULA E S, et al. Stability of lamb loin stored under refrigeration and packed in different modif i ed atmosphere packaging systems[J]. Meat Science, 2014, 96(1): 554-561. DOI:10.1016/j.meatsci.2013.08.005.

[12] 赵菲, 荆红彭, 伍新龄, 等. 不同气调包装结合冰温贮藏对羊肉保鲜效果的影响[J]. 食品科学, 2015, 36(14): 232-237. DOI:10.7506/ spkx1002-6630-201514045.

[13] 孙京新, 李汉昌. 21世纪我国肉品贮藏保鲜技术展望[J]. 肉类工业, 2000(1): 31-35. DOI:10.3969/j.issn.1008-5467.2000.01. 020.

[14] 胡芬, 李小定, 熊善柏, 等. 5 种淡水鱼肉的质构特性及与营养成分的相关性分析[J]. 食品科学, 2011, 32(11): 69-73.

[15] 廖彩虎, 钟瑞敏, 黄国清,等. 真空预冷处理对新鲜猪肉品质影响的研究[J]. 现代食品科技, 2013, 29(3): 510-512. DOI:10.13982/j.mfst. 1673-9078.2013.03.041.

[16] 林顿. 猪肉微冻气调包装保鲜技术的研究[D]. 杭州: 浙江大学, 2015: 13.

[17] 胡素梅, 张丽娜, 罗永康, 等. 冷藏和微冻条件下鲤鱼品质变化的研究[J]. 渔业现代化, 2010, 37(5): 38-42.

[18] 王长远, 马万龙, 姜昱男. 猪肉新鲜度的检测及肉质综合评定[J].农产品加工(学刊), 2007(10): 75-77. DOI:10.3969/j.issn.1671-9646-B.2007.10.025.

[19] 彭涛, 邓洁红, 谭兴和, 等. 微冻贮藏对猪肉品质的影响研究[J]. 制冷学报, 2012, 33(3): 74-78. DOI:10.3969/j.issn.0253-4339.2012.03.074.

[20] 宋华静, 刘玺. 鲜猪肉微冻保鲜技术的初步研究[J]. 肉类研究, 2009, 23(2): 112-114.

[21] 陈秦怡, 万金庆, 王国强. 冷藏与冰温贮藏鸭肉的实验比较[J].食品工业科技, 2008, 29(6): 271-273. DOI:10.13386/j.issn1002-0306.2008.06.073.

[22] 林顿, 黄斯, 陶晓亚, 等. 兰溪花猪肉微冻气调包装的保鲜效果[J]. 食品工业科技, 2014, 35(24): 332-337. DOI:10.13386/ j.issn1002-0306.2014.24.062.

[23] KENNEDY O B, STEWART-KNOX B J, MITCHELL P C, et al. Flesh colour dominates consumer preference for chicken[J]. Appetite, 2005, 44(2): 181-186. DOI:10.1016/j.appet.2004.11.002.

[24] 许立兴, 荆红彭, 赵菲, 等. 冰温贮藏对鸭胸肉品质变化的影响[J]. 食品科学, 2015, 36(14): 222-227. DOI:07506/spkxl002- 6630-201514043.

[25] 袁先群, 贺稚非, 李洪军, 等. 不同贮藏温度托盘包装冷鲜猪肉的品质变化[J]. 食品科学, 2012, 33(6): 264-268.

[26] ZHANG Beixiao, LIN Lu, ZHUANG Junping, et al. Hydrogenation of ethyl acetate to ethanol over Ni-based catalysts obtained from Ni/Al hydrotalcite-like compounds[J]. Molecules, 2010, 15(8): 5139-5152. DOI:10.3390/molecules15085139.

[27] 周梁, 卢艳, 周佺, 等. 猪肉 冰温贮藏过程中的品质变化与机理研究[J]. 现代食品科技, 2011, 27(11): 1296-1302. DOI:10.3969/ j.issn.1673-9078.2011.11.002.

[28] OLSSON G, OFSTAD R, LØDEMEL J B, et al. Changes in waterholding capacity of halibut muscle during cold storage[J]. LWT-Food Science and Technology, 2003, 36(8): 771-778. DOI:10.1016/S0023-6438(03)00098-7.

[29] 邱静, 董庆利, 程飞. 气调包装冷却猪肉中假单胞菌生长概率模型的构建[J]. 农业工程学报, 2012, 28(13): 257-262. DOI:10.3969/ j.issn.1002-6819.2012.13.041.

[30] 黄鸿兵, 徐幸莲, 周光宏. 冷冻贮藏对冻猪肉 冰晶形态、TVB-N及TBARS的影响[J]. 食品工业科技, 2008, 29(2): 117-119. DOI:10.13386/j.issn 1002-0306. 2008.02.028.

[31] 杨啸吟, 罗欣, 梁荣蓉. 气调包装冷却肉品质和货架期的研究进展[J]. 食品与发酵工业, 2013, 39(7): 158-164. DOI:10.13995/ j.cnki.11-1802/ts.2013.07.018.

Comparative Effects of Superchilling and Ice-Temperature Combined with Modified Atmosphere Packaging on Mutton Quality during Storage

XU Lixing

1, XUE Xiaodong

1, WU Xuanxuan

1, ZHANG Lijuan

1, YANG Yubin

1, LI Shiyu

1, GUAN Wenqiang

1,⋆, LIU Bin

2, ZHANG Dequan

3

(1. Tianjin Key Laboratory of Food Biotechnology, College of Biotechnology and Food Sciences, Tianjin University of Commerce, Tianjin 300134, China; 2. Tianjin Key Laboratory of Refrigeration, College of Mechanical Engineering, Tianjin University of Commerce, Tianjin 300134, China; 3. Institute of Agro-Products Processing Science and Technology, Chinese Academy of Agricultural Sciences, Beijing 100193, China)

Abstract:In order to determine a more suitable method for mutton preservation, the effects of superchilling and icetemperature combined with modif i ed atmosphere packaging (MAP) were comparatively explored on mutton quality. This experiment examined changes in pH, total volatile base-nitrogen (TVB-N), total bacterial count (TBC) and drip loss rate of mutton subjected to ordinary packaging and modif i ed atmosphere packaging (MAP, 75% O 2+ 25% CO 2) during storage under superchilling (-3 ℃) and ice-temperature (-1 ℃) conditions. The results showed that compared with ice temperature storage, superchilling allowed better control of TBC and TVB-N in MAP packaged mutton and delayed the increase in pH, but it resulted in a four-f i ve-fold increase in drip loss rate. At the same storage temperature, MAP treatment maintained mutton color better, inhibited bacterial growth and prolonged the shelf life by 10 days during storage compared with ordinary packaging. Taken together, the quality of MAP packaged mutton was maintained best, for up to 40 days, during superchilling storage. After this storage period, TBC was 5.79 (lg(CFU/g)), which was within the range of the national standard (≤6 (lg(CFU/g))), TVB-N value was 14.47 mg/100 g, which met the requirement for fi rst-grade fresh meat according to the national standard (≤15 mg/100 g), and pH was 5.84, which met the requirement for fi rst-grade fresh meat according to National Standard (pH 5.18-6.12).

Key words:mutton; preservation; ice-temperature; superchilling; modified atmosphere packaging

DOI:10.7506/spkx1002-6630-201703038

中图分类号:TS215.53

文献标志码:A

文章编号:1002-6630(2017)03-0232-07

收稿日期:2016-06-29

基金项目:公益性行业(农业)科研专项(201303083);大学生创新创业训练项目(201410069023)

作者简介:许立兴(1991—),女,硕士,研究方向为农产品加工与贮藏。E-mail:963717706@qq.com

⋆通信作者:关文强(1974—),男,教授,博士,研究方向为农产品加工与贮藏。E-mail:gwq18@163.com

引文格式:

引文格式:

许立兴, 薛晓东, 仵轩轩, 等. 微冻及冰温结合气调包装对羊肉的保鲜效果[J]. 食品科学, 2017, 38(3): 232-238. DOI:10.7506/spkx1002-6630-201703038. http://www.spkx.net.cn

XU Lixing, XUE Xiaodong, WU Xuanxuan, et al. Comparative effects of superchilling and ice-temperature combined with modified atmosphere packaging on mutton quality during storage[J]. Food Science, 2017, 38(3): 232-238. (in Chinese with English abstract)

DOI:10.7506/spkx1002-6630-201703038. http://www.spkx.net.cn