图1 超声强化热风干燥设备

Fig. 1 Ultrasound-enhanced hot air drying equipment

孙 悦,刘云宏*,于慧春,李晓芳

(河南科技大学食品与生物工程学院,河南 洛阳 471023)

摘 要:为探讨直触式超声对热风干燥过程的强化效果,以紫薯为干燥试材,利用超声热风干燥设备,研究不同干燥温度(40、50、60、70 ℃)及不同超声功率(0、30、60 W)条件下,紫薯片的干燥特性和品质变化规律,并利用Weibull函数对干燥过程进行了动力学模拟。结果表明:随着干燥温度的升高和超声波功率的增加,干燥时间明显缩短,干燥速率显著提高;Weibull分布函数可实现较高的模型精度;尺度参数α范围在92.317~345.764 min之间,且随着干燥温度升高和超声功率增大而减小,形状参数β在0.817~1.032之间,表明超声强化热风干燥紫薯的干燥过程由内部扩散阻力控制;水分扩散系数Dcal的范围为1.205×10-10~4.513×10-10m2/s,其值随干燥温度和超声功率的升高而增大;干燥活化能随着超声功率的增加而相应减少;在相同超声功率下,随着干燥温度升高,总酚和总黄酮含量基本呈现先升高后下降的趋势;在较低干燥温度条件下,增大超声功率有利于提高总酚和总黄酮含量,但在较高温度条件下,增大超声功率则不利于总酚和总黄酮成分的保持。将超声技术用于热风干燥过程的强化可有效提高干燥速率和干燥品质。

关键词:紫薯;超声;热风干燥;干燥特性;Weibull分布函数

紫薯(Ipomoea batatas),属旋花科一年生草本植物[1],富含维生素、矿物质、食用纤维、酚类和黄酮类物质等多种人体所需的营养成分,对保护心脑血管、清除自由基、抗肿瘤等具有良好功效[2-3]。新鲜紫薯的水分含量与水分活度较高,在存储期间很容易发生腐败变质及有效成分的大量损失。因此,通过干燥加工除去紫薯中的大部分水分以降低水分活度,可以有效抑制微生物滋生和营养成分的降解,从而有效延长贮藏期及保护产品品质。热风干燥是最常用的干燥技术,但其干燥时间较长、介质温度较高,导致物料在干燥过程中易发生物理化学反应,从而影响产品品质[4]。对紫薯等结构致密型物料来说,其内部质热传递过程是决定干燥速率的主要因素,若采取有效措施来提高物料内部传质速率、降低水分扩散阻力,将有助于缩短干燥时间及提高产品品质。

超声技术作为一种有效的强化传质方法,开始获得干燥领域越来越多的关注。高频超声波可使植物组织产生快速的挤压膨胀,其空化效应和机械效应会导致物料内部形成大量微泡,微泡的瞬时爆破可增强孔隙连通性及形成新的微孔道[5],同时还提高细胞间隙的湍流强度并加速物料内部的水分扩散,从而增强内部传质速率[6]。目前,已有将气介式超声强化技术用于苹果[5]、草莓[7]及柿子[8]等物料热风干燥的研究,但气介式超声在气体干燥介质中传播会造成能量的大量衰减[6],从而造成过高的能量损耗。若将物料直接放在超声辐射板上进行干燥,超声能量不通过气体介质而直接传入物料内部,可有效提高物料内部传质速率,也解决了气介式超声能量利用率低的问题。国内外学者进行了番石榴[9]、胡萝卜[6]、双孢菇[10]的直触式超声强化热风干燥,均取得了明显的干燥强化效果。然而,有关紫薯片超声热风干燥特性及数学模型的研究鲜见报道。本实验以紫薯片为研究对象,利用直触式超声进行热风干燥的强化,研究热风温度和超声波功率对紫薯片干燥特性和品质特性的影响,并建立Weibull分布函数的动力学模型,以期为紫薯片超声热风干燥规律的探明以及超声强化热风干燥技术的应用提供参考。

1.1 材料与试剂

紫薯购于河南省洛阳市丹尼斯超市,要求新鲜无损、成熟度一致,购买后快速放于2~4 ℃冰箱中冷藏待用。挑选新鲜的紫薯用于干燥实验,新鲜物料的初始干基含水率采用105 ℃烘箱法测得为(1.80±0.15)kg/kg(干基)。

没食子酸(纯度≥95%)、Folin-Ciocalteu试剂、儿茶素(纯度≥95%) 上海源叶生物科技有限公司;甲醇、碳酸钠、亚硝酸钠、氯化铝、氢氧化钠等试剂均为国产分析纯。

1.2 仪器与设备

DT-2000E型电子天平 常熟市佳衡天平仪器有限公司;ALC-210.3型电子天平 德国赛多利斯艾科勒公司;切片机 德州天马粮油机械有限公司;SB-120DT型超声波清洗机 宁波新芝生物科技股份有限公司;T6新世纪型紫外-可见分光光度计 北京普析通用仪器有限责任公司;RE-52AA型旋转蒸发器 上海亚荣生化仪器厂;TG16-WS台式高速离心机 湘仪离心机仪器有限公司。

图1 超声强化热风干燥设备

Fig. 1 Ultrasound-enhanced hot air drying equipment

本研究所用超声热风干燥设备是在101-3ES型电热鼓风干燥箱(北京永光明医疗仪器厂)中加装一套超声波系统而成,设备结构如图1所示。其中超声波装置主要由超声换能器和超声发生器组成,超声换能器包括底盘、支撑杆、超声振子及不锈钢辐射盘等部件,并通过电缆与超声发生器连接,由超声发生器控制超声换能器。经测试,超声换能器的谐振频率为(28.0±0.5) kHz,谐振阻抗≤20 Ω,功率调节范围为0~60 W。干燥时,物料放在超声振子上端所固定的辐射板表面并放于干燥箱内,超声振子发射的超声波能够通过辐射板直接传入物料,超声发生器置于干燥箱外并控制超声参数。

1.3 方法

1.3.1 紫薯干燥处理

将紫薯洗净去皮后用切片机切成厚度为5 mm、直径40 mm的圆形薄片。为抑制干燥过程中的酶促褐变,将切好的紫薯片立即蒸2 min进行钝酶杀青,随后用吸水纸擦干表面水分。干燥时,每组实验取27 片紫薯片,均匀平铺在超声振动盘上并称质量,随后将物料和超声振动盘一起放入热风干燥箱中,关闭箱门并开启超声发生器电源,干燥开始。超声功率和时间均由干燥箱外面的超声发生器来控制。对致密性物料来说,风速对干燥速率没有显著影响[8-9],因此本研究固定热风风速为1 m/s。分别设定热风温度40、50、60、70 ℃,超声功率0、30、60 W。干燥过程中每隔0.5 h取出物料进行称量,直至连续两次质量读数不变时,干燥结束。每组干燥实验均重复3 次。

1.3.2 指标计算

1.3.2.1 样品干基含水率的计算

样品干基含水率的计算见公式(1):

式中:M为物料干基含水率/%;m为物料初始质量/kg;md为绝干物料质量/kg。

1.3.2.2 物料水分比的计算

物料水分比(moisture ratio,MR)的计算见式(2)[11]:

式中:Mt为物料在t时刻的水分含量/(kg/kg);M0为物料的初始水分含量/(kg/kg);Me为物料的平衡水分含量/(kg/kg)。均以干基计。

与初始含水率M0和t时刻含水率Mt相比,一定干燥条件下的平衡含水率Me很小,可以忽略不计[9],因此式(2)可简化为:

1.3.2.3 Weibull分布函数的干燥过程拟合

Weibull分布函数的表达式如下[12]:

式中:MR为水分比;α为尺度参数/min;β为形状参数;t为干燥时间/min。

拟合精度通过决定系数R2及均方根误差(root mean square error,RMSE)来评价[13]:

式中:N为测得的实验数据个数;MRexp,i为干燥实验过程中实际测量的第i个水分比;MRpre,i为模型预测的第i个水分比; 为干燥实验过程中i个实际测量值的平均值。

为干燥实验过程中i个实际测量值的平均值。

1.3.2.4 有效水分扩散系数的计算

由于紫薯片的厚度相对其直径很小,其水分扩散特性可以视为一维扩散[14]。因此采用简化的Fick第二扩散定律来计算有效水分扩散系数[15],即:

式中:Deff为有效水分扩散系数/(m2/s);L为物料厚度/m;t为干燥时间/s。

Weibull函数的水分扩散系数Dcal估算公式如下[16]:

式中:Dcal为估算的水分扩散系数/(m2/s);L为紫薯片厚度/m。

估算水分扩散系数Dcal和有效水分扩散系数Deff之间的关系用下式表示[16]:

式中:Rg是一个与几何尺寸有关的参数。

1.3.2.5 活化能的计算

紫薯干燥过程中的活化能通过阿伦尼乌斯(Arrhenius)公式来计算[17]:

式中:D0为物料中的扩散基数,为定值/(m2/s);Ea为样品的干燥活化能/(kJ/mol);T为物料干燥温度/℃;R为气体摩尔常数,8.314 J/(mol·K)。

将(9)式带入(10)中,可得:

对上式求解可计算出干燥过程的活化能E[17]。

a

1.3.2.6 总酚、总黄酮含量的测定

总酚的提取与测定见文献[18]。总酚含量以干质量样品的没食子酸为标准物质计,单位为mg/100 g;总黄酮的提取与测定见文献[19]。总黄酮量以干质量样品的儿茶素为标准物质计,单位为mg/100 g。

1.4 数据处理

采用Origin 8.5软件及DPS 7.5软件进行数据处理与分析。

2.1 超声功率对紫薯干燥特性的影响

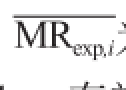

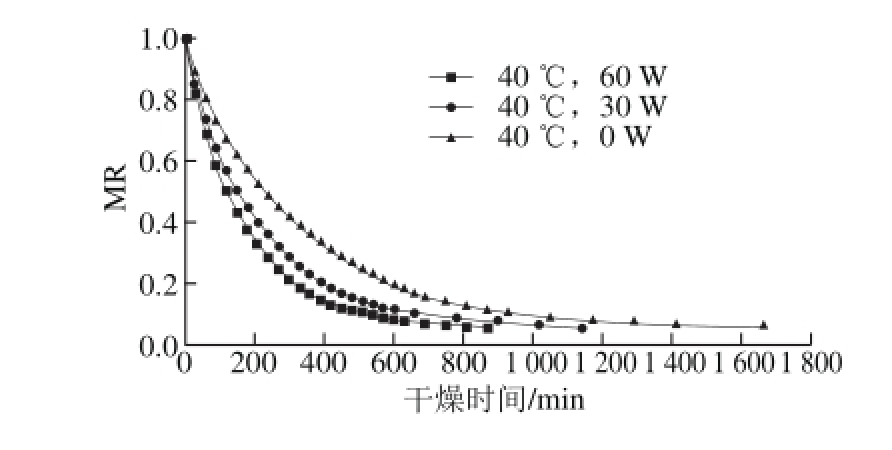

在干燥温度为40、50、60、70 ℃的条件下,不同超声功率下的MR-t曲线如图2所示。在紫薯热风干燥中,在所有干燥温度条件下,随着超声功率增大,物料干燥时间均显著缩短,干燥速率明显升高。例如在干燥温度为40 ℃时,与无超声作用的热风干燥所需时间1 665 min相比,施加30 W和60 W功率的超声所用干燥时间为1 140 min和870 min,分别缩短了31.5%和47.7%,说明将直触式超声用于热风干燥的强化,有利于物料内部水分的扩散,从而可以明显缩短干燥时间及提高干燥速率。超声的热效应不强[9-10],因此对传热影响不大,但对传质有十分显著的影响。当超声波能量传入物料内部时,超声波产生的高频振动导致物料内部组织受到不断的机械压力,使得内部强烈附着在微细管上的水分附着力降低,从而有利于水分的流动与扩散[20];超声的空化效应使物料内部水分发生快速膨胀与收缩,产生的爆破力导致物料内部组织间隙增大,并产生微细孔道,从而减小水分扩散阻力,提高干燥速率及缩短干燥时间[21-22]。随着超声功率的逐渐增加,超声声强及有效超声能量随之增大,超声产生的空化效应和机械效应对内部水分迁徙与扩散的推动作用增强,最终有利于干燥速率的提高。Gamboa-Santos等[7]对超声辅助热风干燥草莓进行研究,结果表明,相比单一热风干燥,应用60 W的超声可以缩短15%的干燥时间,且其强化效果随着超声功率的增加而增大,所得结论与本实验结果一致。除了显著提高干燥速率外,直触式超声的另一个特点是在较低功率条件下即可实现有效的强化效果。例如,在50 ℃的条件下采用气介式超声强化技术,将金银花热风干燥时间缩短35.3%所需的超声功率为120 W[23];而在本研究中,在50 ℃条件下采用功率为60 W的直触式超声可缩短紫薯热风干燥时间约35.7%。可见,直触式超声在较小功率下即可实现较大功率气介式超声相同的强化效果,表明直触式超声可避免在空气介质中传播的大量损耗,从而有效提高超声能量利用率及干燥效率。

图2 不同干燥温度及超声功率条件下紫薯片超声强化热风干燥的干燥曲线

Fig. 2 Drying curves of ultrasound-enhanced hot air drying of purple-f l eshed sweet potato slices at different drying temperatures and ultrasound powers

2.2 热风温度对紫薯干燥特性的影响

图2同时表明了热风温度对超声强化热风干燥紫薯干燥特性的影响。在相同超声功率下,随着温度的升高,紫薯干燥到目标含水率所需要的时间逐渐缩短,干燥速率逐渐增大。例如在超声功率60 W、干燥温度40 ℃的条件下,所需干燥时间为870 min,当干燥温度升至70 ℃时,干燥时间则缩短为300 min,减少幅度为65.5%。这是因为提高干燥温度,热空气向物料传递的热流密度及传热速率随之增加,有利于促进物料的水分扩散与蒸发[14],从而提高超声热风干燥速率。由图2还可看出,在干燥后期,物料干燥速率逐渐变缓,这是由于干燥后期物料水分含量较低,物料内部扩散阻力显著上升[24],导致干燥速率明显降低。

2.3 Weibull分布函数的干燥过程拟合

利用Weibull分布函数对超声强化热风干燥紫薯的干燥曲线进行拟合,结果如表1所示。函数拟合的决定系数R2在0.997~0.999之间,RMSE在0.46×10-3~4.98×10-3之间。可见,Weibull分布函数可准确模拟超声强化热风干燥紫薯的干燥过程。

表1 不同干燥温度及超声功率条件下的实验与计算参数

Table 1 Experimental and calculated data at different drying temperatures and ultrasound powers

尺度参数α代表干燥过程完成了67%时所用时间,可以表示干燥速率的快慢[25-26]。由表1可知,在单一热风干燥条件下,干燥介质温度从40 ℃升高到70 ℃,对应的α值减少57.8%;在超声功率为60 W时,干燥介质温度从40 ℃升高到70 ℃,α值则减少了50.4%。可见尺度参数α随着干燥介质温度的升高而减少,说明提高干燥温度可以显著提高干燥速率,此结论与Corzo[12]、Bantle[25]等研究干燥温度对α值的影响相似。由表1还可看出,在干燥介质温度为40 ℃时,当超声功率从0 W升高到30 W和60 W,α值分别减少了32.4%和46.1%;当干燥介质温度为70 ℃时,相比单一热风干燥,采用30 W和60 W超声处理后,α值分别减少了22.4%和36.8%。可见采用直触式超声可以明显缩短干燥时间、提高干燥速率,这一结果与上文所述超声对干燥时间的影响一致。

形状参数β与物料在开始阶段的水分迁徙过程有关,其值越大代表开始时的干燥速率越小[17],当β>1时,干燥速率呈现先升高后降低的形态,干燥过程为内外部水分共同扩散控制;当β=1时,干燥过程中的水分减少基本为一阶动力学变化;当β<1时,表示干燥过程主要为内部水分扩散控制[11,27]。由表1可知,对于超声强化热风干燥紫薯的干燥过程,在不同干燥条件下其β值的范围为0.817~1.032之间,可知超声强化热风干燥紫薯的干燥过程基本表现为降速干燥,说明紫薯干燥过程中的内部阻力起决定作用,该干燥过程属于内部水分扩散控制,而只有采取措施提高内部传质速率才能有利于提高紫薯干燥速率。

Weibull分布函数的尺度参数α和形状参数β同干燥温度和超声功率之间的关系通过逐步回归分析来确定[28],得到的拟合最优方程如下:

2.4 紫薯超声强化热风干燥的有效水分扩散系数

Weibull分布函数可以估算干燥过程中水分扩散系数Dcal,而不用考虑干燥过程为表面还是内部水分扩散[29]。不同干燥温度及超声功率下,其干燥过程的Deff和Dcal值见表1。Dcal在1.205×10-10~4.513×10-10m2/s之间,Deff在1.058×10-10~5.471×10-10m2/s之间,均随干燥温度的升高而增大。这是由于升高温度可使物料内部水分子能量增大,导致其运动更加剧烈,从而提高了扩散速率;此外,提高干燥温度导致空气介质的相对湿度下降,使物料与空气介质之间的蒸汽压差变大,加快传质速率。从表1还可看出,当施加超声后,Dcal和Deff值也会随之增大。例如在干燥温度为40 ℃时,施加30 W和60 W超声后,Dcal值分别提高了48.0%和85.6%,Deff值分别提高了46.6%和75.8%。可见施加直触式超声可以明显减少干燥的内部扩散阻力,提高内部传质速率。超声的空化效应和机械效应使得物料内部产生微孔道,增加扩散通道;减小微细管上的附着力,提高水分自由程度;同时增大物料内部水分的湍动,提高水分运动速率。Rg值是一个与物料几何尺寸有关的参量。由表1可知,不同干燥条件下的Rg值范围为在7.31~12.02,接近于文献[16]中提到的平板型物料的Rg值(13.1)。Rg值存在波动的原因是,相比开始时外形完整的物料,干燥过程中的持续脱水会导致紫薯片不断的收缩形变,从而导致Rg值随之变化[26,29]。

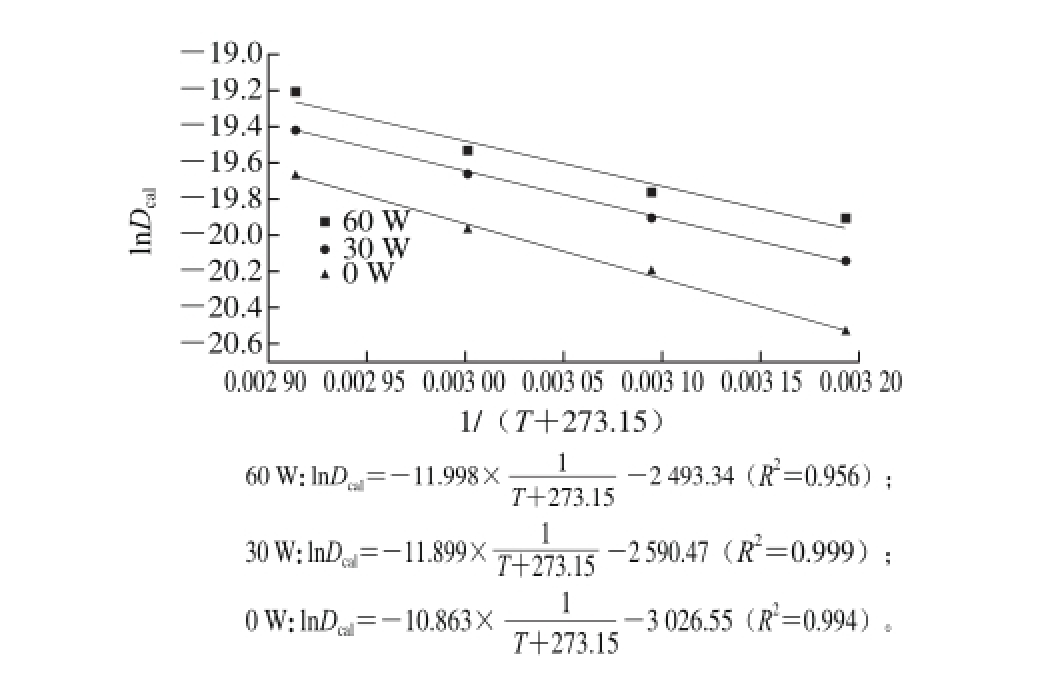

2.5 紫薯超声强化热风干燥的活化能

图3 不同超声功率下水分扩散系数与干燥温度的关系

Fig. 3 Relationship between calculated effective moisture diffusion coeff i cient and drying temperature at different ultrasound powers

紫薯超声强化热风干燥的活化能Ea如图3所示。利用式(11)求出的干燥过程中的活化能适用于不同干燥方式,而不必考虑干燥曲线是否存在严格的降速阶段[26,28]。由计算结果可知,热风干燥的活化能为25.163 kJ/mol,当施加30 W和60 W超声时,Ea值分别降至21.537 kJ/mol和20.730 kJ/mol,相应的减少比例为14.41%和17.62%。可见,提高超声功率可以显著减少活化能,从而有利于干燥的进行。Gamboa-Santos等[7]对超声辅助热风干燥草莓进行研究,也发现提高超声功率会降低干燥过程的Ea值,其结果与本实验相似。

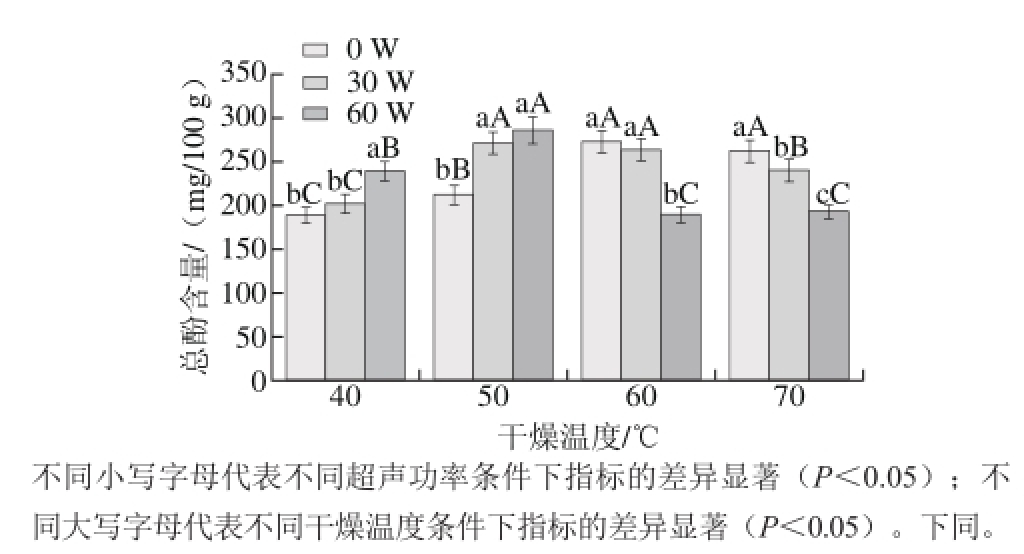

2.6 不同干燥温度及超声功率条件下紫薯干燥产品的总酚含量

图4 不同干燥温度及超声功率条件下紫薯的总酚含量

Fig. 4 Total phenolics contents of dried products at different drying temperatures and ultrasound powers

由图4可知,总酚含量的范围为1 8 8.4 3~285.56 mg/100 g,干燥温度和超声功率对总酚含量均有显著影响。在相同超声功率条件下,总酚含量随着干燥温度的升高基本呈现先升高后下降的趋势。酚类物质是一类具有抗氧化特性的热敏性物质,在低温条件下(如40 ℃),较长的干燥时间导致物料与空气中的氧气长期接触,从而致使酚类物质大幅降解;随着温度的升高(如50 ℃和60 ℃),干燥时间显著缩短,酚类物质发生氧化反应的时间也相应减少,最终表现在其含量升高;然而当温度过高时(如70 ℃),高温导致酚类物质的降解反应速率迅速提高,从而导致总酚含量的下降[30]。López等[30]研究了热风温度对蓝莓总酚含量的影响,当干燥温度从50 ℃升高到70 ℃时,总酚含量呈现先上升后下降的趋势,与本研究结果相似。从图4还可以看出,在相同干燥温度条件下,施加超声对总酚含量具有显著影响。在低温干燥条件下,单一热风干燥温度为40 ℃和50 ℃时,干燥物料的总酚含量分别为188.43 mg/100 g和211.50 mg/100 g,当施加功率为30 W的超声波时,总酚含量增加至201.75 mg/100 g和271.14 mg/100 g,当超声功率增大到60 W时,总酚含量继续增加至239.05 mg/100 g和285.56 mg/100 g。以上结果表明在低温条件下,应用超声可以显著缩短干燥时间,从而减少多酚降解的程度。但在高温条件下,施加超声使得总酚含量相应下降。这可能是由于高温和超声产生的机械应力会诱导细胞损伤程度加重,导致更多的有效成分与空气介质接触,并在多酚氧化酶和过氧化物酶的作用下与氧气发生较快反应,从而导致酚类物质含量有所下降[5,31]。Nascimento等[31]在超声强化热风干燥百香果皮的研究中,也发现超声在低温条件下对总酚含量有积极作用,而在高温条件下对总酚的保留不利。

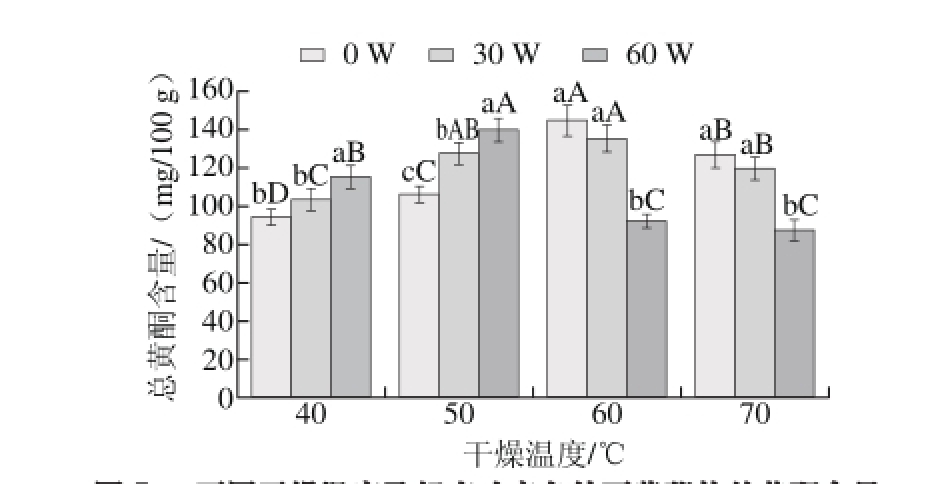

2.7 不同干燥温度及超声功率条件下紫薯干燥产品的总黄酮含量

图5 不同干燥温度及超声功率条件下紫薯的总黄酮含量

Fig. 5 Total fl avonoid contents of dried products at different drying temperatures and ultrasound power

由图5可知,紫薯干制品的总黄酮含量在87.35~144.50 mg/100 g之间,干燥温度和超声功率对其含量均影响显著。在热风干燥中,干燥温度对总黄酮含量影响较大(P<0.05),其含量在60 ℃和70 ℃时较高,在40 ℃和50 ℃时较低。这是因为在热风干燥中,较低干燥温度使干燥时间较长,导致样品中的总黄酮持续发生降解反应;而在较高温度条件下干燥时间大幅缩短,总黄酮得到保存;但温度过高则会导致黄酮类成分的活性增强及降解速率的提高,从而不利于黄酮类物质的保持。Zainol等[32]研究了不同干燥方式(冻干、真空干燥、热风干燥)对积雪草中黄酮含量的影响,指出干燥温度和干燥时间对黄酮类物质具有显著影响,低温干燥有利于抑制黄酮类物质的降解。此外,与热风干燥相比,在施加了60 W超声后,总黄酮在40 ℃和50 ℃时的含量相对较高,而在60 ℃和70 ℃时含量较低,说明超声在低温下有利于提高总黄酮含量。这可能是由于在低温条件下超声可提高干燥速率和缩短干燥时间,使得黄酮降解时间减少,有利于保护黄酮类成分;而在高温条件下,虽然干燥时间缩短,但同时会造成黄酮类成分活性的增加及细胞组织敏感度的增强,在高温条件下施加超声会造成细胞组织的破损以及促使黄酮类物质从细胞中析出并与外界空气接触,从而导致其降解速率的上升及保持率的下降。Rodríguez等[5]在对超声强化热风干燥苹果的研究中发现,在低温条件下(30 ℃),施加超声的干燥样品总黄酮损失率为35.5%,低于在单一热风干燥条件下的样品总黄酮损失率(38.8%),表明在低温条件下施加超声有利于总黄酮含量的提高。

本实验以紫薯片为实验材料,进行超声强化热风干燥实验研究。干燥速率与干燥介质温度及超声功率密切相关,提高干燥介质温度与超声功率均可加快物料内部水分扩散,从而提高物料干燥速率,缩短干燥时间,直触式超声对热风干燥具有显著的强化效果。

通过Weibull分布函数对干燥曲线进行模型拟合,拟合的决定系数R2值均在0.997以上,RMSE值均较小,说明Weibull分布函数能够较好地预测超声强化热风干燥紫薯过程中水分比变化规律。尺度参数α随着干燥温度升高和超声功率增大相应减小,形状参数β基本小于1,表明超声强化热风干燥过程处于由内部扩散阻力控制的降速阶段。估算水分扩散系数Dcal在1.205×10-10~4.513×10-10m2/s之间,有效水分扩散系数Deff在1.0 5 8×1 0-10~5.471×10-10m2/s之间,且均随干燥温度和超声功率的升高而增大,同时活化能也随着超声功率的增加而相应减少,说明超声波可有效降低紫薯内部水分传质阻力,提高水分扩散能力。

在相同超声功率下,随着干燥温度的升高,总酚和总黄酮含量基本呈现先升高后下降的趋势。在较低温度条件下,增大超声功率会提高总酚和总黄酮含量;而在较高温度条件下,随着超声功率的增加,总酚和总黄酮含量相应减少。因此,在热风干燥中施加超声不仅显著缩短干燥时间,提高干燥速率,而且在低温条件下施加超声对紫薯中酚类和黄酮类等有效成分具有良好的保护作用。

参考文献:

[1] 史光辉, 胡志和, 马科铭, 等. 紫薯花青素提取条件优化及淀粉等产物的制备[J]. 食品科学, 2014, 35(22): 39-45. DOI:10.7506/spkx1002-6630-201422008.

[2] HE J, GIUSTI M M. Anthocyanins: natural colorants with health promoting properties[J]. Annual Review of Food Science and Technology, 2010, 1: 163-187. DOI:10.1146/annurev. food.080708.100754.

[3] de AGUIAR CIPRIANO P, EKICI L, BARNES R C, et al. Pre-heating and polyphenol oxidase inhibition impact on extraction of purple sweet potato anthocyanins[J]. Food Chemistry, 2015, 180: 227-234. DOI:10.1016/j.foodchem.2015.02.020.

[4] MASKAN M. Drying, shrinkage and rehydration characteristics of kiwifruits during hot air and microwave drying[J]. Journal of Food Engineering, 2001, 48(2): 177-182. DOI:10.1016/S0260-8774(00)00155-2.

[5] RODRÍGUEZ Ó, SANTACATALINA J V, SIMAL S, et al. Inf l uence of power ultrasound application on drying kinetics of apple and its antioxidant and microstructural properties[J]. Journal of Food Engineering, 2014, 129: 21-29. DOI:10.1016/j.jfoodeng.2014.01.001.

[6] GALLEGO J J A, RIERA E, BLANCO F S D L, et al. Application of high-power ultrasound for dehydration of vegetables: processes and devices[J]. Drying Technology, 2007, 25(11): 1893-1901. DOI:10.1080/07373930701677371.

[7] GAMBOA-SANTOS J, MONTILLA A, CÁRCEL J A, et al. Airborne ultrasound application in the convective drying of strawberry[J]. Journal of Food Engineering, 2014, 128: 132-139. DOI:10.1016/ j.jfoodeng.2013.12.021.

[8] CARCEL J A, PEREZ G, RIERA E, et al. Inf l uence of high-intensity ultrasound on drying kinetics of persimmon[J]. Drying Technology, 2007, 25: 185-193. DOI:10.1080/07373930601161070.

[9] KEK S P, CHIN N L, YUSOF Y A. Direct and indirect power ultrasound assisted pre-osmotic treatments in convective drying of guava slices[J]. Food and Bioproducts Processing, 2013, 91(C4): 495-506. DOI:10.1016/j.fbp.2013.05.003.

[10] ISLAM M N, ZHAGN M, FANG Z X, et al. Direct contact ultrasound assisted freezing of mushroom (Agaricus bisporus): growth and size distribution of ice crystals[J]. International Journal of Refrigeration, 2015, 57: 46-53. DOI:10.1016/j.ijrefrig.2015.04.021.

[11] 王瑾, 李树君, 林亚玲, 等. 南瓜浆滚筒干燥动力学模型[J]. 农业机械学报, 2012, 43(4): 126-131. DOI:10.6041/j.issn.1000-1298.2012.04.024.

[12] CORZO O, BRACHO N, ALVAREZ C. Weibull model for thin-layer drying of mango slices at different maturity stages[J]. Journal of Food Processing and Preservation, 2010, 34(6): 993-1008. DOI:10.1111/ j.1745-4549.2009.00433.x.

[13] HASHEMI G, MOWLA D, KAZEMEINI M. Moisture diffusivity and shrinkage of broad beans during bulk drying in an inert medium fluidized bed dryer assisted by dielectric heating[J]. Journal of Food Engineering, 2009, 92(3): 331-338. DOI:10.1016/ j.jfoodeng.2008.12.004.

[14] 刘云宏, 吴建业, 刘建学, 等. 超声渗透脱水-热风干燥梨的研究[J]. 食品科学, 2014, 35(3): 23-28. DOI:10.7506/spkx1002-6630-201403005.

[15] CORRÊA J L G, BRAGA A M P, HOCHHEIM M, et al. The inf l uence of ethanol on the convective drying of unripe, ripe, and overripe bananas[J]. Drying Technology, 2012, 30(8): 817-826. DOI:10.1080/0 7373937.2012.667469.

[16] MARABI A, LIVINGS S, JACOBSON M. Normalized Weibull distribution for modeling rehydration of food particulates[J]. European Food Research Technology, 2003, 217(4): 311-318. DOI:10.1007/ s00217-003-0719-y.

[17] 白竣文, 王吉亮, 肖红伟, 等. 基于Weibull分布函数的葡萄干燥过程模拟及应用[J]. 农业工程学报, 2013, 29(16): 278-285. DOI:10.3969/ j.issn.1002-6819.2013.16.035.

[18] KIM D O, JEONG S W, LEE C Y. Antioxidant capacity of phenolic phytochemicals from various cultivars of plums[J]. Food Chemistry, 2003, 81(3): 321-326. DOI:10.1016/S0308-8146(02)00423-5.

[19] BOUAYED J, HOFFMANN L, BOHN T. Total phenolics, fl avonoids, anthocyanins and antioxidant activity following simulated gastrointestinal digestion and dialysis of apple varieties: bioaccessibility and potential uptake[J]. Food Chemistry, 2011, 128(1): 14-21. DOI:10.1016/j.foodchem.2011.02.052.

[20] AZOUBEL P M, MELO-BAIMA M D A, AMORIM M D R, et al. Effect of ultrasound on banana cv Pacovan drying kinetics[J]. Journal of Food Engineering, 2010, 97(2): 194-198. DOI:10.1016/ j.jfoodeng.2009.10.009.

[21] MOTHIBE K J, ZHANG M, NSOT-ATINDANA J, et al. Use of ultrasound pretreatment in drying of fruits: drying rates, quality attributes, and shelf life extension[J]. Drying Technology, 2011, 29(14): 1611-1621. DOI:10.1080/07373937.2011.602576.

[22] 刘云宏, 苗帅, 孙悦, 等. 接触式超声强化热泵干燥苹果片的干燥特性[J]. 农业机械学报, 2016, 47(2): 228-236. DOI:10.6041/ j.issn.1000-1298.2016.02.030.

[23] LIU Y, SUN Y, MIAO S, et al. Drying characteristic of ultrasound assisted hot air drying of Flos lonicerae[J]. Journal of Food Science and Technology, 2015, 52(8): 4955-4964. DOI:10.1007/s13197-014-1612-3.

[24] 种翠娟, 朱文学, 刘云宏, 等. 胡萝卜薄层干燥动力学模型研究[J]. 食品科学, 2014, 35(9): 24-29. DOI:10.7506/spkx1002-6630-201409006.

[25] BANTLE M, KOLSAKER K, EIKEVIK T M. Modification of the Weibull distribution for modeling atmospheric freeze-drying of food[J]. Drying Technology, 2011, 29(10): 1161-1169. DOI:10.1080/0 7373937.2011.574242.

[26] 张卫鹏, 高振江, 肖红伟, 等. 基于Weibull函数不同干燥方式下的茯苓干燥特性[J]. 农业工程学报, 2015, 31(5): 317-324. DOI:10.3969/ j.issn.1002-6819.2015.05.044.

[27] CORZO O, BRACHO N, PEREIRA A. Weibull distribution for modeling air drying of coroba slices[J]. LWT-Food Science and Technology, 2008, 41(10): 2023-2028. DOI:10.1016/j.lwt.2008.01.002. [28] CORZO O, BRACHO N. Application of Weibull distribution model to describe the vacuum pulse osmotic dehydration of sardine sheets[J]. LWT-Food Science and Technology, 2008, 41(6): 1108-1115. DOI:10.1016/j.lwt.2007.06.018.

[29] 巨浩羽, 肖红伟, 郑霞, 等. 干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报, 2015, 31(16): 296-304. DOI:10.11975/ j.issn.1002-6819.2015.16.040.

[30] LÓPEZ J, URIBE E, VEGA-GÁLVEZ A, et al. Effect of air temperature on drying kinetics, vitamin C, antioxidant activity, total phenolic content, non-enzymatic browning and fi rmness of blueberries variety o’neil[J]. Food Bioprocess Technology, 2010, 3(5): 772-777. DOI:10.1007/s11947-009-0306-8.

[31] NASCIMENTO E M G C D, MULET A, ASCHERI J L R, et al. Effect of high-intensity ultrasound on drying kinetics and antioxidant properties of passion fruit peel[J]. Journal of Food Engineering, 2016, 170: 108-118. DOI:10.1016/j.jfoodeng.2015.09.015.

[32] ZAINOL M K M, ABDUL-HAMID A, BAKAR F A, et al. Effect of different drying methods on the degradation of selected fl avonoids in Centella asiatica[J]. International Food Research Journal, 2009, 16: 531-537.

Drying Characteristics and Process Simulation of Ultrasound-Assisted Hot Air Drying of Purple-Fleshed Sweet Potato Based on Weibull Distribution Model

SUN Yue, LIU Yunhong*, YU Huichun, LI Xiaofang

(College of Food and Bioengineering, Henan University of Science and Technology, Luoyang 471023, China)

Abstract:In order to explore the enhancing effect of ultrasound on hot air drying process, the drying characteristics and quality changes of purple-f l eshed sweet potato in an ultrasound-assisted hot air dryer were investigated at different drying temperatures (40, 50, 60 and 70 ℃) and ultrasound powers (0, 30 and 60 W). The Weibull distribution model was applied in the dynamic simulation of the drying process. The results showed that the increase in drying temperature and ultrasound power resulted in a signif i cant reduction in drying time. The Weibull distribution model could fi t the drying curves accurately under different drying conditions. Scale parameter (α) decreased in the range of 92.317 to 345.764 min with the increase in drying temperature and ultrasound power. Shape parameter (β) ranged from 0.817 to 1.032, indicating that the hot air drying of purple-fleshed sweet potato was controlled by internal diffusion resistance. The effective moisture diffusivity coeff i cient (Dcal) values increased in the range of 1.205 × 10-10to 4.513 × 10-10m2/s with the increase in drying temperature and ultrasound power. The activation energy decreased as ultrasound power increased. At the same ultrasound power, the contents of total phenolics and total fl avonoids increased at fi rst and then decreased with the increase in drying temperature. Both classes of compounds increased with the increase in ultrasound power at lower drying temperature, whereas the reverse trend was observed at higher drying temperature. Therefore, ultrasound-assisted hot air drying is an effective method to accelerate drying rate and simultaneously achieve better quality.

Key words:purple-f l eshed sweet potato; ultrasound; hot air drying; drying characteristics; Weibull distribution model

DOI:10.7506/spkx1002-6630-201707021

中图分类号:TS255.36

文献标志码:A

文章编号:1002-6630(2017)07-0129-07

引文格式:

引文格式:

孙悦, 刘云宏, 于慧春, 等. 基于Weibull分布函数的超声强化热风干燥紫薯的干燥特性及过程模拟[J]. 食品科学, 2017, 38(7): 129-135. DOI:10.7506/spkx1002-6630-201707021. http://www.spkx.net.cn

SUN Yue, LIU Yunhong, YU Huichun, et al. Drying characteristics and process simulation of ultrasound-assisted hot air drying of purple-fleshed sweet potato based on Weibull distribution model[J]. Food Science, 2017, 38(7): 129-135. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201707021. http://www.spkx.net.cn

收稿日期:2016-04-29

基金项目:国家自然科学基金委员会-河南省人民政府人才培养联合基金项目(U1404334);公益性行业(农业)科研专项(201503239);河南省高等学校青年骨干教师资助计划项目(2015GGJS-048)

作者简介:孙悦(1992—),女,硕士研究生,研究方向为农产品干燥与品质控制。E-mail:1430440372@qq.com

*通信作者:刘云宏(1975—),男,副教授,博士,研究方向为农产品加工与贮藏工程。E-mail:beckybin@haust.edu.cn