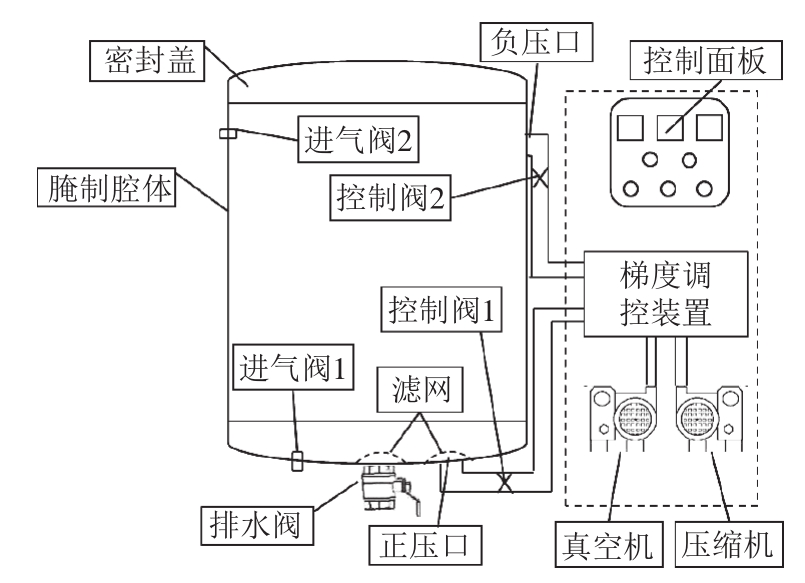

图 1 静态变压腌制机结构示意图[14]

Fig. 1 Structure diagram of the variable pressure static marination equipment[14]

焦慎江1,2,赵志磊2,张 良1,3,黄 峰1,3,陈文波1,3,张春江1,3,*,张 泓1,3,*

(1.中国农业科学院农产品加工研究所,农业部农产品加工综合性重点实验室,北京 100193;2.河北大学质量技术监督学院,河北 保定 071002;3.中国农业科学院农产品加工研究所主食加工技术研究院,黑龙江 哈尔滨 151900)

摘 要:为探明原料肉腌制处理对红烧肉品质的影响,采用注射腌制(injection marination,IM)和静态变压腌制(variable pressure static marination,VPSM)处理原料肉,以非腌制组作为对照,分析不同腌制处理的中间品和成品的腌制吸收率、出品率、pH值、食盐含量、水分含量、蛋白质与脂肪含量、色泽、剪切力与质构、滴水损失率、离心损失率、水分存在状态和微观结构,探讨原料肉经腌制、红烧后产品品质的形成规律。结果表明:VPSM组腌制吸收率为2.46%,显著高于IM组(P<0.05)。与对照组相比,原料肉经腌制后,中间品与红烧成品的水分含量、出品率均显著提高(P<0.05);从原料肉到腌制后中间品直到红烧后成品,滴水损失率和离心损失率均显著降低(P<0.05),且VPSM组最低。与IM组相比,VPSM组保水性更优,红烧肉出品率显著提高(P<0.05)。经腌制红烧后,与对照组相比,实验组脂肪含量显著下降,蛋白质含量呈先显著升高后显著下降的趋势(P<0.05)。就亮度值(L*)而言,与原料肉相比,IM组与VPSM组中间品L*值均显著上升,IM组成品L*值显著升高,而VPSM组则显著下降(P<0.05)。而与原料肉和对照组相比,VPSM成品的红度值(a*)、黄度值(b*)均最高,且差异显著(P<0.05)。与对照组相比,腌制预处理会显著降低成品红烧肉的剪切力与硬度(P<0.05)。在预处理组中,VPSM效果最优。低场核磁共振T2弛豫时间检测结果显示原料肉经腌制后,不易流动水含量上升,且VPSM组高于IM组。扫描电子显微镜观察结果显示,经腌制红烧后的成品纤维结构受到破坏,且VPSM组结构更为松散,纤维间隙最大,有利于提高其保水性。VPSM可有效改善红烧肉加工品质,为改善红烧肉加工工艺提供了理论支持。

关键词:静态变压腌制;注射腌制;红烧肉;肉品品质;工业化

红烧肉流传广泛,老少皆宜,是经典的中式传统肉类菜肴,具有文化底蕴深厚、烹饪技艺考究、风味独特、营养丰富等特点。目前红烧肉加工多采用预炸、红烧的传统工艺,产品容易出现瘦肉肉质干柴、汁液流失严重、出品率偏低、贮藏期间色泽变暗等问题,降低了产品品质和经济价值。解决问题的关键在于如何降低红烧肉加工过程中的水分损失,提高其保水性,从而改善并提升其嫩度和出品率。

当前提高保水性的方法有原料肉的预处理[1]、保水剂的使用[2]、工艺的优化[3]等。在酱卤肉、火腿肠、腊肉、牛肉等肉品加工过程中,腌制技术对其水分保持、嫩度提高以及特征风味的形成发挥着关键性的作用[1-3]。而腌制预处理能否应用于红烧肉的工业化生产中则有待研究。目前产业中常用的腌制方法有干法腌制、湿法腌制、混合腌制等传统方式。近年来,超高压腌制、超声波腌制、真空腌制、真空加压腌制等腌制技术对猪肉、鸡胸肉、鸭肉的感官及食用品质、微观结构影响的研究也有较多报道[4-10]。罗扬[11]的研究发现真空腌制腊肉成品与传统腌制腊肉成品相比,水分体积分数显著提高了3%,表明真空腌制技术对腊肉产品的含水量有改善作用。静态变压腌制(variable pressure static marination,VPSM)是一种新型的腌制技术,又称脉动真空腌制,具有腌制效率高、物料形状保持好的特点。Deumier等[12]的研究表明,脉动真空腌制可显著加快火鸡肉的腌制速度,减少腌制过程中的水分流失,提高其保水性。罗环等[13]的研究发现,将脉动真空腌制技术运用到醉鱼加工过程中,渗透效果可达到最优,获得最佳入味效果,鱼块浸渍过程中的质构特性也得到改善。郭昕等[14]的研究表明,与常压腌制、真空腌制和加压腌制相比,静态变压腌制技术可显著提高猪肉的腌制效果、pH值和食用品质,改善肉质。但静态变压腌制技术能否应用于红烧肉加工以提升其品质,值得研究与探讨。

本研究以五花肉为实验原材料,采用注射腌制(injection marination,IM)(湿法腌制)、静态变压腌制两种方式对原料肉进行腌制,以非腌制组作为对照,研究原料肉腌制预处理对红烧肉产品品质的影响,以期解决红烧肉生产中技术瓶颈问题,提升产品品质,为红烧肉的工业化生产提供技术支持。

五花肉,葱、姜、桂皮、八角、干辣椒等佐料,植物油(大豆油)、酱油等均购于当地超市;焦糖为自制。所有试剂均为国产分析纯。

电磁炉 美的集团股份有限公司;电子分析天平赛多利斯科学仪器(北京)有限公司;BGZ-240电热鼓风干燥箱 上海博讯实业有限公司;KJELTEC 2300全自动凯氏定氮仪 丹麦FOSS公司;SER148型脂肪测定仪 意大利VECP公司;CR-400便携式色差仪 柯尼卡美能达(日本)公司;205便携式pH计 德国Testo公司;TA.XT2i质构仪 英国Stable Micro Systems公司;MesoMR型核磁共振分析与成像系统 上海纽迈电子科技有限公司;Quanta200FEG场发射环境扫描电子显微镜日本Hitachi公司;静态变压腌制机(图1)为中国农业科学院农产品加工研究所传统食品加工与装备研究室自主研发。

图 1 静态变压腌制机结构示意图[14]

Fig. 1 Structure diagram of the variable pressure static marination equipment[14]

1.3.1 原料肉腌制处理

将猪五花肉切分成40 mm×40 mm×40 mm尺寸的肉块,根据前期研究确定的配方(肉块称质量1 000 g。以肉质量计,葱、姜和焦糖各2.0%(质量分数,下同),八角、桂皮和干辣椒各0.2%,酱油5.2%,辣椒红油、料酒、南乳汁各1.0%,食盐和味精分别为0.4%和0.2%,水40.0%,油4.0%)配制足量腌制液,分别进行静态变压腌制和注射腌制。静态变压腌制的条件参照郭昕等[14]的方法,调整为在确保腌制液能完全浸没原料肉的条件下,-70 kPa-常压-160 kPa-常压下循环交替,各压力的保持时间分别为20、10、20 min和10 min,即脉动比为2(真空作用时间/常压作用时间、正压作用时间/常压作用时间)。注射腌制条件为:将腌制液均匀注射到原料五花肉内部,注射的环境温度2~5 ℃,注射次数为3 次,将注射后的原料肉静置2 h。腌制结束后,进行红烧肉的烹饪。

1.3.2 红烧肉制作

制作工艺:采购原料猪肉→修选猪肉→腌制处理→原辅料配方→炒香(将葱、姜、八角、桂皮和干辣椒用油炒香)→热加工(大火烧开、文火慢炖、大火收汁)→红烧肉成品。

工艺参数:炒香阶段将电磁炉功率设定为1 600 W、温度200 ℃(油温(160±3)℃),调配料炒香3 min;大火烧开阶段在2 100 W下进行,温度为240 ℃(水温(99±1)℃),肉块中心温度(98±1)℃,时间为5 min;文火慢炖阶段在电磁炉炖火状态功率300 W、炖煮温度100 ℃(水温(99±1)℃)、肉块中心温度(98±1)℃下进行,炖煮时间90 min;大火收汁阶段功率为2 100 W,收汁(水温(95±1)℃,肉块中心温度(92±1)℃),时间为5 min。

1.3.3 指标测定

随机选取肉块,取其瘦肉部分用于测定水分含量、水分存在状态、微观结构、食盐含量、pH值、脂肪含量、蛋白质含量、剪切力及质构、色泽、滴水损失率、离心损失率等指标,取整块肉(肥瘦相间)测定腌制吸收率、出品率等指标。具体测定样品及对应指标为:原料肉:水分含量、食盐含量、pH值、蛋白质含量、脂肪含量、色泽、剪切力与质构;腌制中间品(仅进行腌制处理):水分含量、食盐含量、pH值、蛋白质含量、脂肪含量、色泽、剪切力与质构、滴水损失率、离心损失率;腌制红烧后成品:水分含量、食盐含量、pH值、蛋白质含量、脂肪含量、色泽、剪切力与质构、水分状态、微观结构、滴水损失率、离心损失率、腌制吸收率、出品率。

1.3.3.1 腌制吸收率的测定

本研究中将腌制吸收率定义为五花肉块腌制前后质量的提高比率,按公式(1)进行计算。

1.3.3.2 出品率的测定

将原料肉称质量m0,炖煮完成后,将红烧肉捞出,沥干水分,冷却至室温后称质量m1,出品率按公式(2)进行计算。

1.3.3.3 水分含量的测定

根据GB/T 5009.3—2010《食品安全国家标准 食品中水分的测定》中的直接干燥法进行测定。

1.3.3.4 滴水损失率的测定

将腌制中间品及红烧后成品肉样表面水分用吸水纸擦干,切成大小为2.0 cm×2.0 cm×1.5 cm的肉块,称质量m3后悬空挂于4 ℃冰箱中静置24 h,再次称质量m4。滴水损失率按公式(3)进行计算。

1.3.3.5 离心损失率的测定

将腌制中间品及红烧后成品肉样表面的水分用吸水纸吸干,切去表面,取肉样中心部分称质量m5;然后用滤纸包好并置于装有脱脂棉的离心管中,4 000 r/min离心25 min后再次测定肉样质量m6。离心损失率按公式(4)进行计算。

1.3.3.6 蛋白质含量的测定

根据GB 5009.5—2010《食品安全国家标准 食品中蛋白质的测定》,使用自动凯氏定氮法测定蛋白质含量。

1.3.3.7 脂肪含量的测定

根据GB/T 5009.6—2003《食品中脂肪的测定》,使用索氏抽提法进行脂肪含量的测定。

1.3.3.8 食盐含量的测定

按照GB 5009.44—2016《食品安全国家标准 食品中氯化物的测定》,使用硝酸银直接滴定法进行测定。

1.3.3.9 pH值的测定

使用便携式pH计测定肉块中心处pH值。探头的插入深度为2 cm,连续测定3 次,结果取平均值。

1.3.3.10 色泽的测定

使用便携式色差仪测定肉样瘦肉表面的亮度值(L*)、红度值(a*)、黄度值(b*)。使用前色差仪经标准白板校正使其标准化,然后将镜头垂直并紧扣置于肉面上以防止漏光,轻按摄像按钮,每个样品均测定3 次并取平均值。

1.3.3.11 剪切力与质构的测定

取原料肉、腌制中间品及红烧后成品的瘦肉部分按肌纤维方向切成大小为20 mm×10 mm×10 mm的小块,用于剪切力与质构的测定。测定在质地多面剖析模式下进行,选取P/25平底柱形探头,对试样进行2 次压缩,测试前探头速率2.0 mm/s,测试速率1.5 mm/s,测后速率5.0 mm/s,压缩比40%,停留时间5 s。剪切力测定则使用A/CKB探头,测前速率2.0 mm/s,测试速率1.0 mm/s,测后速率2.0 mm/s,形变为95%。

1.3.4 水分存在状态的测定

参考李春等[15]的方法并略作修改。实验采用MesoMR型核磁共振分析与成像系统软件中的CPMG(Carr-Purcell-Meiboom-Gill)脉冲序列测定样品中的横向弛豫时间T2。将精确称量的样品放入永磁场中心位置的射频线圈中心,进行T2数据采集,然后将得到的信号值通过核磁共振T2反演软件进行反演得到T2反演谱。CPMG脉冲序列参数为:主频23 MHz,偏移频率286.781 3 kHz,90°脉冲时间17 μs,180°脉冲时间35 μs,采样点数54 996 个,重复时间3 000 ms,累加次数4 次,回波数2 000 个。

1.3.5 扫描电子显微镜观察

扫描电子显微镜样品的制备及检测参照李银等[16]的方法并略作修改。将样品切成2 mm×2 mm×5 mm的肉片,用质量分数2.5%戊二醛溶液固定3 d。用0.1 mmol/L、pH 7.3的磷酸盐缓冲液冲洗3 次,在27~28 ℃下放置2 h。将样品用蒸馏水冲洗,再采用体积分数为25%、50%、70%和95%的乙醇进行梯度脱水2 次,每次30 min。浸入乙酸戊二酯中置换,样品经超临界CO2干燥仪干燥后,粘台,后用IB.5型离子溅射喷金仪真空喷金,最后用Quanta 200FEG场发射环境扫描电子显微镜观察显微结构并照相,加速电压10 kV。

应用Excel、SPSS 19.0和Origin 8.0软件进行数据分析,所有测定结果以 ±s表示,每组实验随机抽样,且均重复3 次。方差分析采用Duncan法,显著性水平设置为0.05。

±s表示,每组实验随机抽样,且均重复3 次。方差分析采用Duncan法,显著性水平设置为0.05。

腌制吸收率与出品率是直观表征原料肉与红烧肉成品腌制效果的两个重要指标。腌制吸收率越高表明原料肉的腌制效果越好,出品率越高表明红烧肉成品腌制效果越佳。

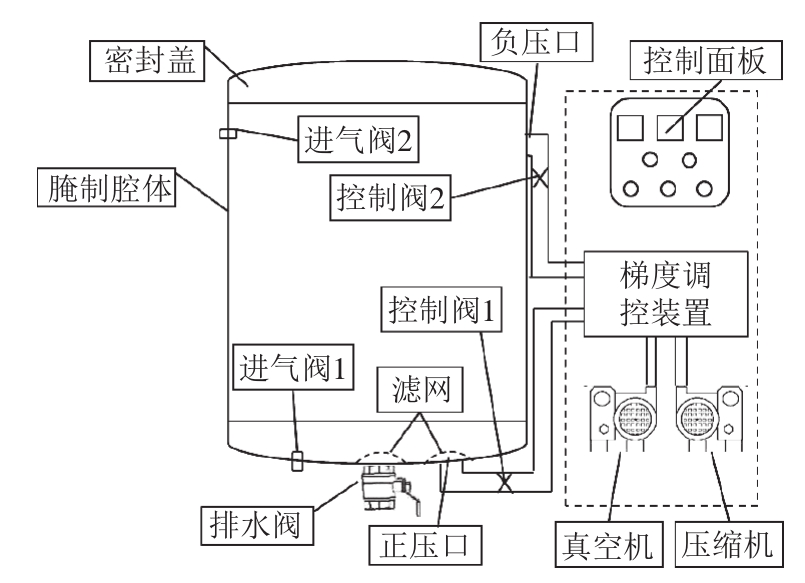

表 1 非腌制、注射腌制及静态变压腌制处理后红烧肉成品腌制吸收率、出品率的比较

Table 1 Final product and marinade absorption of intermediate yield from meat samples treated with different methods

注:同列肩标小写字母不同表示同一指标、不同腌制方式之间差异显著(P<0.05),下同。

由表1可见,注射腌制组和静态变压腌制组的腌制吸收率分别为1.89%和2.46%,与注射腌制组相比,静态变压组的腌制吸收率提高了30.15%,且差异显著(P<0.05)。这是由于静态变压腌制中,真空、常压、加压、常压循环交替变化条件促使肉类组织结构不断地变化,细胞间孔隙变大,有利于充分、均匀地吸收腌制液:当其在真空状态时,形成的负压使肉样组织结构发生改变,肉样不断释放内部气体,并排出自由流动的水;而当其处于常压状态时,肉样细胞组织间孔隙不断进入腌制液;当转入到加压环境时,腌制液则以更快地速度进入肉样细胞组织间孔隙,溶质的迁移也随之加快,从而使腌制液更加均匀地进入肉样内部。

与非腌制组相比,注射腌制组与静态变压腌制组成品出品率分别提高至65.37%和69.38%,提升率为2.58%和8.87%。且无论采取何种腌制预处理方式,其腌制红烧后成品的出品率均提升,但注射腌制组提升效果不显著(P>0.05)。与非腌制组和注射腌制组相比,静态变压腌制可显著提升其出品率(P<0.05)。这可能是因为在相同的腌制液配比条件下,腌制方式对产品出品率的提升发挥着关键作用,并且腌制吸收率与产品出品率呈正比,腌制吸收率越大,产品的出品率越高。

2.2.1 腌制处理对红烧肉pH值及食盐含量的影响

图 2 腌制处理对红烧肉pH值的影响

Fig. 2 Effects of different marination methods on pH of braised pork in brown sauce

小写字母不同表示不同腌制方式间差异显著(P<0.05),下同。

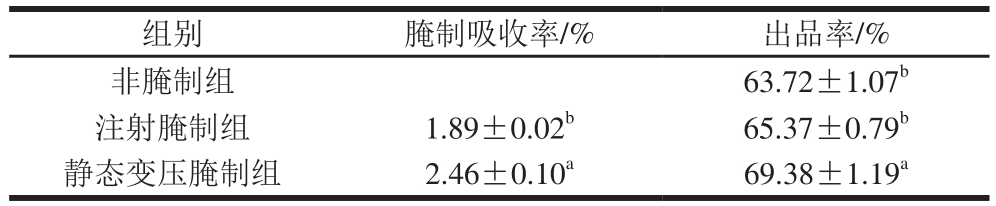

图 3 腌制处理对红烧肉食盐含量的影响

Fig. 3 Effect of different marination methods on salt content of braised pork in brown sauce

由图2、3可知,无论何种腌制方式,其腌制中间品与腌制红烧后成品的pH值与食盐含量均升高,且实验组与对照组差异显著(P<0.05),其中静态变压腌制组pH值与食盐含量最高。这可能是原料肉经静态变压腌制后,由于压力值循环交替变化,加快了腌制液进入肉样内部的速率,腌制速率快于注射腌制。在实验设计固定的2 h时间内,腌制中间品食盐含量显著升高(P<0.05),腌制液中的食盐呈中性,多聚磷酸盐呈碱性,致使腌制中间品pH值上升[14]。Villacís等[17]的研究表明高压加快了火鸡鸡胸肉的水分和食盐的扩散。随着被腌制肉样热处理过程的进行,pH值仍继续升高,这可能与不同腌制方式的腌制程度及速率和高温导致的蛋白质变性有关[11]。Omana等[18]的研究表明,高温导致的蛋白质结构变化使肉样酸性基团暴露减少,因此pH值表现为上升趋势。就食盐含量而言,随着肉块热处理过程的进行,食盐含量显著上升(P<0.05),这是由于在收汁阶段加入了食盐的原因。

2.2.2 腌制处理对红烧肉水分、蛋白质、脂肪含量的影响水分含量是影响产品品质和出品率的关键因素,水分含量的高低直接影响其保水性的强弱,并且水分含量与保水性在肉及肉制品的色泽、嫩度、多汁性、风味等食用品质中发挥着决定性作用[19]。水分是肉及肉制品中重要的化学组分,其质量分数最高,约为70%[2]。

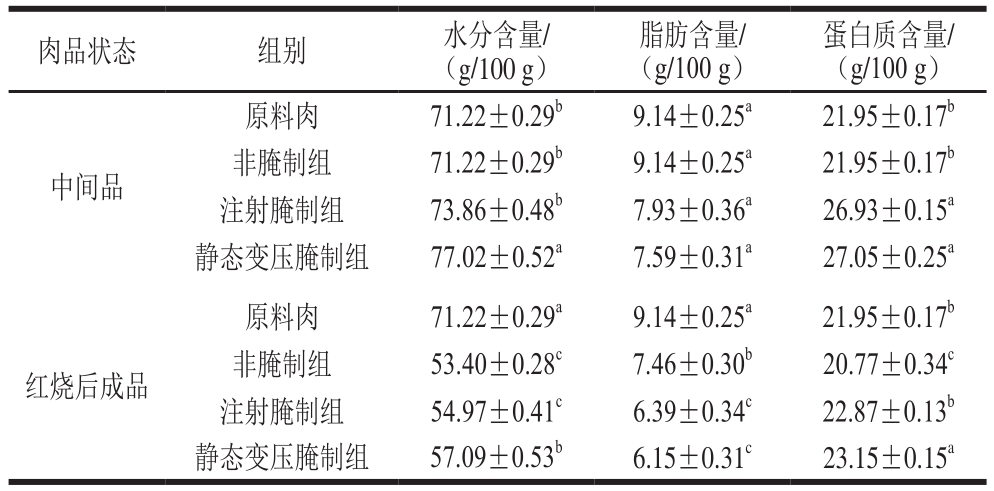

表 2 非腌制、注射腌制及静态变压腌制红烧肉营养品质变化

Table 2 Nutritional quality of raw marinated pork and braised pork in brown sauce

由表2可知,从总体趋势上看,与对照组相比,实验组两种腌制中间品与腌制红烧后成品水分含量均上升,但注射腌制组变化不显著(P>0.05),而静态变压腌制组变化显著(P<0.05),并且静态变压腌制组显著高于注射腌制组(P<0.05)。猪肉原料五花肉组织中水分含量为71.22 g/100 g,经腌制后,两种腌制方式中间品的水分含量略有上升,注射腌制与静态变压腌制组中间品的水分含量分别提高2.64%和5.80%,但注射腌制组中间品变化不显著(P>0.05),而静态变压腌制组中间品水分含量显著上升(P<0.05)。实验数据表明静态变压腌制组吸收腌制液的能力和速率均优于注射腌制组。经热处理后,实验组与对照组水分含量均显著下降(P<0.05),非腌制、注射腌制、静态变压腌制组分别下降到53.40、54.97 g/100 g和57.09 g/100 g。与非腌制组红烧后成品的水分含量相比,注射腌制组变化不显著(P>0.05),而静态变压腌制组显著高于非腌制组与注射腌制组(P<0.05)。这是由于红烧肉烹饪加工过程中,热诱导的作用导致蛋白质变性、肌纤维收缩失水,因此水分含量逐渐降低,出现产品肉质干柴问题,但由于静态变压腌制对腌制中间品水分含量的显著提升作用,导致红烧后成品更低的水分损失。

蛋白质和脂肪是肉及肉制品必不可少的营养成分,决定了肉的营养价值。总体趋势表明,与对照组相比:经腌制、红烧两个过程后,脂肪含量显著下降(P<0.05);蛋白质含量呈现先升高后下降的趋势;静态变压腌制组蛋白质含量高于注射腌制组且差异显著(P<0.05);脂肪含量低于注射腌制组,但差异不显著(P>0.05)。两种腌制方式中间品的蛋白质含量显著升高(P<0.05),可能与腌制液中加入的大豆蛋白有关。经热处理后,与中间品相比,对照组与实验组两种腌制方式的红烧肉成品的脂肪含量和蛋白质含量均呈现明显的下降趋势,原因是五花肉烹饪过程中高温导致皮下和肌间脂肪的融化,长时间炖煮导致脂肪易降解为挥发性风味物质;高温导致蛋白质变性,特别是胶原蛋白的变性,这可能会造成肉块保水性的下降[20]。

2.2.3 腌制处理对红烧肉保水性品质指标的影响

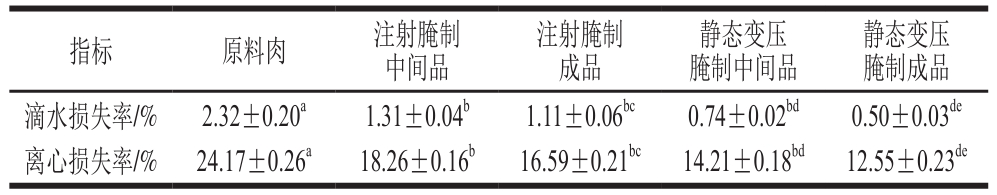

滴水损失率和离心损失率可以客观反映肉块的保水性[21]。滴水损失率和离心损失率越高,保水性越差,反之则保水性越好。

表 3 注射腌制及静态变压腌制对红烧肉保水性品质指标的影响

Table 3 Effect of different marination methods on water-holding capacity of braised pork in soy sauce

如表3所示,原料肉经注射腌制和静态变压腌制后中间品与红烧后成品的滴水损失率和离心损失率均呈下降趋势。注射腌制组离心损失率由原料肉的24.17%下降为18.26%,随着热处理过程的进行,继续下降为16.59%。静态变压腌制组结果表明,经腌制后,离心损失率由原料肉的24.17%下降为14.21%,直至红烧成品下降为12.55%,且各阶段差异显著(P<0.05)。这可能是因为静态变压腌制处于真空状态时,肉样不断释放内部气体,并排出自由流动的水分,使得肉样的组织结构更加紧密、保水性更佳,这与罗扬[11]的研究结果一致。Moraes等[22]的研究表明,pH值与食盐含量以及两者之间的交互作用对其保水性有较大影响,pH值在5.0~5.4时,保水性较差,但随着pH值的上升,其保水性增强。另外,Puolanne等[23]的研究发现,在一定范围内,高盐和低pH值对肉及肉制品的保水性有提升作用。

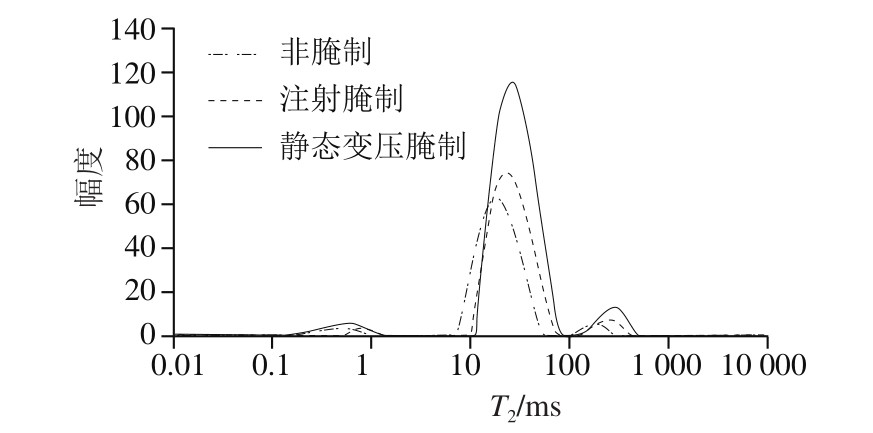

低场核磁共振是指1H、13C、31P、19F、15N、29Xe等具有固定磁距的原子核在恒定磁场与交变磁场的作用下,与交变磁场发生能量交换,并且恒定磁场强度低于0.5 T[24]。其以无损、快速、精确、进样量少等优点广泛应用于食品科学技术研究领域,尤其在肉品科学水分评定与保水性的研究中发挥着重要作用。

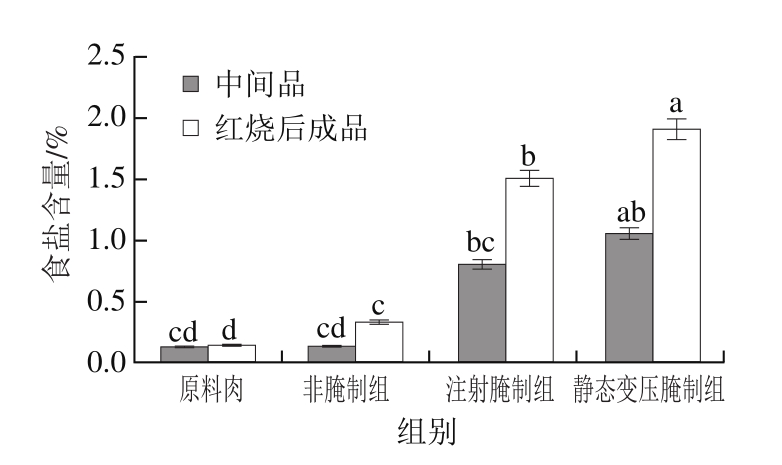

图 4 不同腌制方式红烧肉成品T2分布

Fig. 4 Effect of different marination methods on transverse relaxation time T2distribution of braised pork in soy sauce

水分作为肉及肉制品中重要的化学组分,其含量最高,约为70%[2]。根据其存在状态可分为3 种,分别为结合水、不易流动水和自由水。含水量与肉品保水性和色、香、味、质构等品质特性相关[25]。如图4所示,不同腌制方式对红烧肉成品的横向弛豫时间T2影响显著。T2表明水分与底物结合的紧密程度,T2越短,表明水分越不自由,反之则越自由[26]。经过不同腌制预处理后红烧肉成品的T2在1~10 000 ms图谱分布上均显示为3 个峰,依次为T21(0.1~10.0 ms)、T22(10~100 ms)和T23(100~1 000 ms),分别表示为结合水、不易流动水和自由水,且T22不易流动水差异显著,与Bertram等[27-28]对横向弛豫时间T2分布与猪肉保水性关系的研究结果相一致。T2不同区间的峰面积占总峰面积的比例可表示其各水分存在状态的相对含量[29]。通常,肉及肉制品的保水性或系水力主要由不易流动水决定[25]。由图4可知,静态变压腌制组的T22区间峰面积占总峰面积的比例最高,注射腌制组次之,非腌制对照组最低,说明不易流动水相对含量依次减少。静态变压腌制组不易流动水相对含量最高,表明静态变压腌制组成品的保水性最优。原因可能是在加入相同的保水剂的条件下,静态变压腌制组的腌制吸收率最高,腌制效果最佳,从而使成品的保水性处于最优状态。

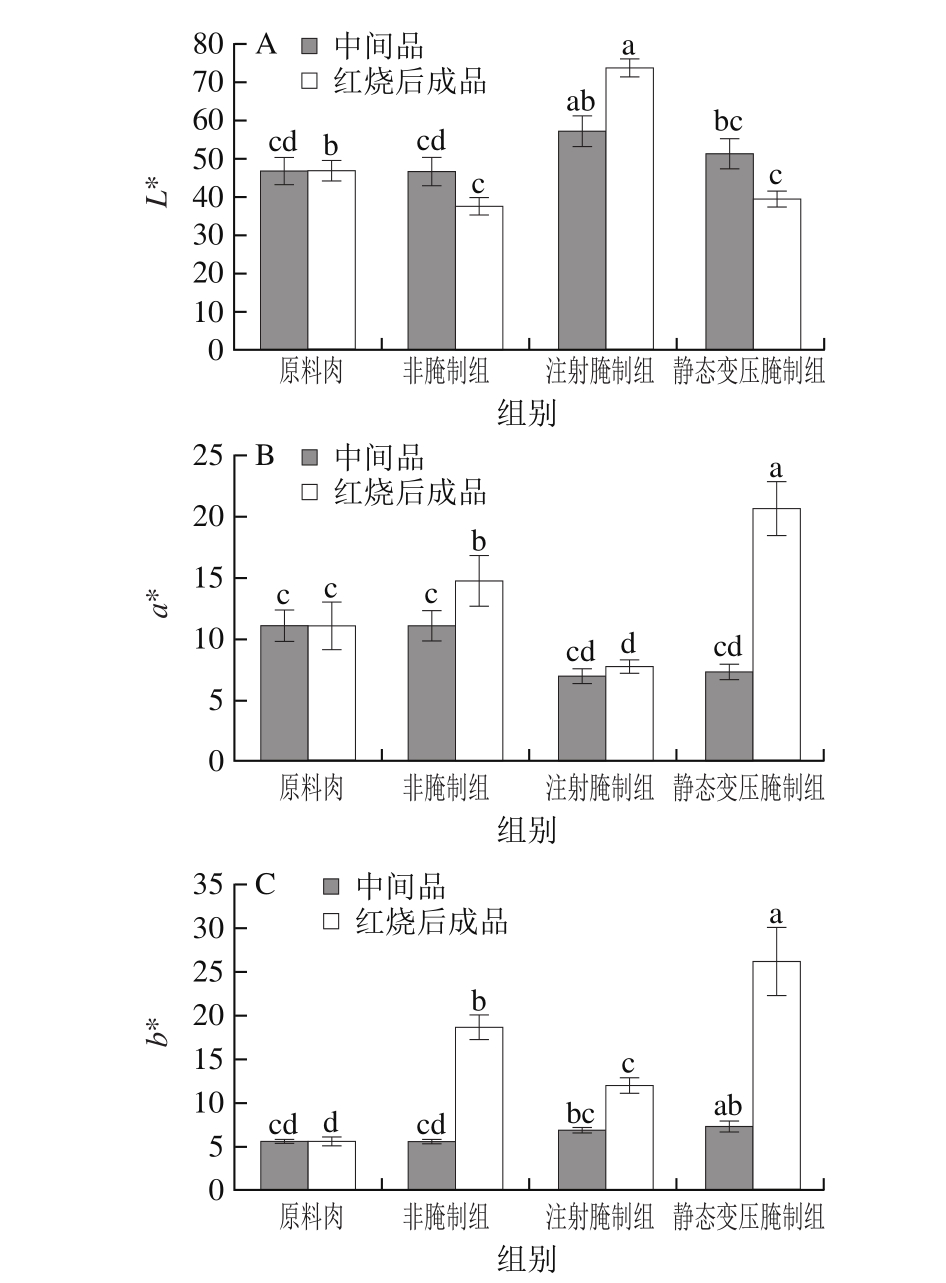

2.2.4 腌制处理对红烧肉色泽的影响

图 5 腌制处理对红烧肉色泽的影响

Fig. 5 Effects of different marination methods on color of braised pork in soy sauce

色泽是消费者评价肉制品品质的重要指标之一[30]。色泽红亮是红烧肉的重要感官特征。由图5可知,与原料肉相比,腌制可显著影响其色泽指标。就L*值而言,与原料肉相比,注射腌制组与静态变压腌制组中间品L*值上升,且差异显著(P<0.05);注射腌制组成品L*值显著升高(P<0.05),而静态变压腌制组则显著下降(P<0.05)。而在a*、b*值指标上,与原料肉和非腌制对照组相比,静态变压腌制组成品的a*、b*值最高,且差异显著(P<0.05)。可能的原因是静态变压腌制时由于罐内形成的内外压差,导致肉样中渗出部分血水和浑浊的胶原物质,肉样间隙中更易进入腌制液,使L*值下降,a*值上升。另外,由于腌制液的作用,肉样组织中亚铁肌红蛋白被氧化为高铁肌红蛋白,肌球蛋白变性,亚铁血红素被替代,并伴随着肌红蛋白的溶出,表现为a*值下降。而成品a*值的上升可能与烹饪过程中加入的焦糖有关。b*值的升高可能是由于静态变压腌制过程中压力值循环交替变化,致使罐内氧气不断进出,使肉样表面接触氧气的机会增多[14]。而腌制红烧后成品的色泽变化可能与加工过程中加入的酱油与焦糖有关。

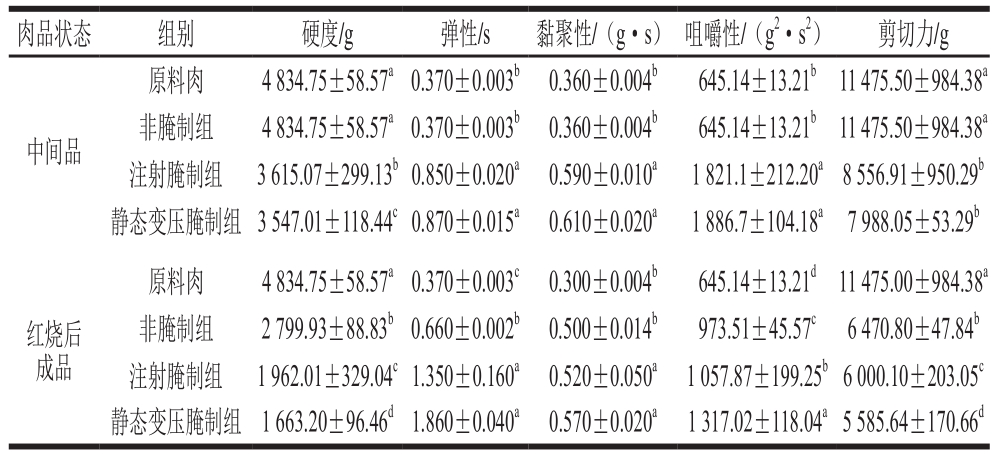

2.2.5 腌制处理对红烧肉质构特性及剪切力的影响

表 4 腌制处理对红烧肉质构的影响

Table 4 Effects of different marination methods on texture of braised pork in soy sauce

瘦而不柴是红烧肉的典型特征。“柴”主要是红烧肉中瘦肉的嫩度降低导致的。为了考察不同的腌制预处理方式对红烧肉瘦肉嫩度的影响,本研究测定了其剪切力和硬度。剪切力与硬度是用以表征肉及肉制品嫩度的重要度量指标,其值越小,嫩度越佳,反之则越差[31]。表4结果表明,腌制中间品与腌制红烧后成品的剪切力与硬度呈相同的变化趋势。与对照组相比,腌制预处理会显著降低成品红烧肉的剪切力与硬度(P<0.05)。在腌制处理组中,静态变压腌制的效果最好。

通过比较成品红烧肉的弹性指标还可以发现,静态变压腌制可显著提升成品红烧肉的弹性,但是并不能显著区别于注射腌制组。结果表明,静态变压腌制能够显著改善成品红烧肉的质构特性。其原因可能是静态变压腌制将原料肉置于不断循环交替的压力值变化之中,真空度和压力值不断变化作用于腌制中间品的肌纤维结构,致使其结构断裂,肌纤维间孔隙增大,结合力减弱,从而使剪切力和硬度呈现下降趋势。随着红烧过程的进行,剪切力和硬度值继续下降,这可能是加热工艺和高温导致肌原纤维蛋白和胶原蛋白结构的变化所致[32]。

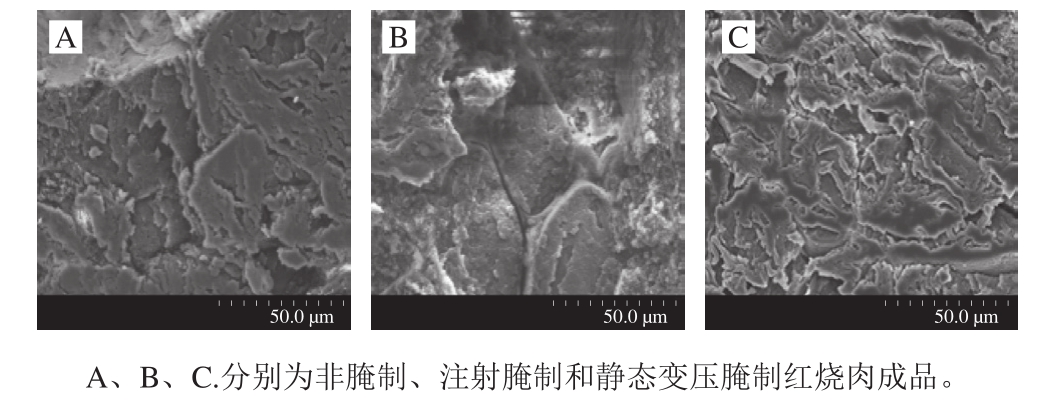

2.2.6 腌制处理对红烧肉微观结构的影响

图 6 不同腌制方式红烧肉成品扫描电子显微镜图(×1 000)

Fig. 6 Effects of different marination methods on microstructure of braised pork in soy sauce (× 1 000)

如图6所示,经过不同的腌制处理后,对照组与实验组的肌纤维组织结构均发生显著变化,非腌制组变化的原因可能是热加工的进行导致其内部结构的破坏,注射腌制组的变化可能与注射处理方式相关,静态变压腌制组则是由于不断循环交替变化的压力所致的结构反复变化,肌纤维发生明显的断裂破坏,组织之间的空隙增大,从微观上印证了剪切力与硬度减小的原因。

研究表明,与非腌制对照组相比,无论采取何种腌制预处理方式,均可不同程度地改善其色泽、质构、嫩度等品质特性,提升产品品质。而与注射腌制组相比,原料肉经静态变压腌制后进行红烧,得到的最终产品品质较优,可显著提高红烧肉出品率,并可有效改善瘦肉肉质干柴、汁液损失严重、色泽变暗等品质劣变的实际问题,减小企业经济损失,为实现红烧肉工业化生产提供一种新思路,该技术具有良好的市场应用前景。

经腌制调理后的红烧肉可作为一种方便食品,不仅方便快捷,还兼具良好的营养价值。但目前在工业化生产过程中,仍存在部分关键问题尚未解决,有待深入探讨。消费者最关注的就是通过怎样的复热方式可以使菜肴品质保持最佳。在未来中式菜肴工程化的过程中,必须对肉类菜肴的品质形成与保持、工艺、品质、营养等进行深入的研究,以取得更加深刻的认识,从而推动中式菜肴工程化的发展,满足消费者对食品方便快捷、营养丰富的需求,使中式菜肴标准化,从而站上国际食品行业的舞台。

参考文献:

[1] BARAT J M, BAIGTS D, ALIÑO M, et al. Kinetics studies during NaCl and KCl pork meat brining[J]. Journal of Food Engineering,2011, 106(1): 102-110. DOI:10.1016/j.jfoodeng.2011.04.022.

[2] 周光宏. 肉品加工学[M]. 北京: 中国农业出版社, 2009: 56-58.

[3] SONG X, CORNFORTH D, WHITTIER D, et al. Nitrite spray treatment to promote red color stability of vacuum packaged beef[J].Meat Science, 2015, 99: 8-17. DOI:10.1016/j.meatsci.2014.08.003.

[4] TRESPALACIOS P, PLA R. Simultaneous application of transglutaminase and high pressure to improve functional properties of chicken meat gels[J]. Food Chemistry, 2007, 100(1): 264-272.DOI:10.1016/j.foodchem.2005.09.058.

[5] KRUK Z A, YUN H, RUTLEY D L, et al. The effect of high pressure on microbial population, meat quality and sensory characteristics of chicken breast fillet[J]. Food Control, 2011, 22(1): 6-12. DOI:10.1016/j.foodcont.2010.06.003.

[6] SIRÓ I, VÉN C, BALLA C, et al. Application of an ultrasonic assisted curing technique for improving the diffusion of sodium chloride in porcine meat[J]. Journal of Food Engineering, 2009, 91(2): 353-362.DOI:10.1016/j.jfoodeng.2008.09.015.

[7] JIN G F, HE L C, WANG Q L, et al. Pulsed pressure assisted brining of porcine meat[J]. Innovative Food Science and Emerging Technologies,2014(22): 76-80. DOI:10.1016/j.ifset.2013.12.014.

[8] 冷雪娇, 章林, 黄明, 等. 高压腌制对鸡胸肉食用品质的影响[J]. 食品科学, 2013, 34(17): 53-56. DOI:10.7506/spkx1002-6630-201317012.

[9] 冷雪娇, 邓绍林, 章林, 等. 高压腌制对鸡胸肉微观结构的影响[J]. 食品科学, 2015, 36(1): 99-103. DOI:10.7506/spkx1002-6630-201501019.

[10] 徐为民, 殷燕涛, 诸永志, 等. 不同腌制方式对鸭肉腌制速率及肉质的影响[J]. 现代食品科技, 2014, 30(8): 201-205.

[11] 罗扬. 真空腌制在腊肉加工中的应用技术研究[D]. 长沙: 湖南农业大学, 2011: 2-3.

[12] DEUMIER F, TRYSTRAM G, COLLIGNAN A, et al. Pulsed vacuum brining of poultry meat: interpretation of mass transfer mechanisms[J].Journal of Food Engineering, 2003, 58(1): 85-93. DOI:10.1016/S0260-8774(02)00367-9.

[13] 罗环, 夏文水, 许艳顺, 等. 醉鱼间歇式真空浸渍快速入味工艺优化[J]. 食品与机械, 2012, 28(5): 197-201; 219. DOI:10.3969/j.issn.1003-5788.2012.05.052.

[14] 郭昕, 黄峰, 张春江, 等. 静态变压腌制技术对猪肉品质的影响[J]. 中国农业科学, 2015, 48(11): 2229-2240. DOI:10.3864/j.issn.0578-1752.2015.11.014.

[15] 李春, 张录达, 任发政, 等. 利用低场核磁共振研究冷却条件对猪肉保水性的影响[J]. 农业工程学报, 2012, 28(23): 243-249.

[16] 李银, 孙红梅, 张春晖, 等. 牛肉解冻过程中蛋白质氧化效应分析[J]. 中国农业科学, 2013, 46(7): 1426-1433. DOI:10.3864/j.issn.0578-1752.2013.07.013.

[17] VILLACÍS M F, RASTOGI N K, BALASUBRAMANIAM V M.Effect of high pressure on moisture and NaCl diffusion into turkey breast[J]. LWT-Food Science and Technology, 2008, 41(5): 836-844.DOI:10.1016/j.lwt.2007.05.018.

[18] OMANA D A, PLASTOW G, BETTI M. The use of β-glucan as a partial salt replacer in high pressure processed chicken breast meat[J]. Food Chemistry, 2011, 129(3): 768-776. DOI:10.1016/j.foodchem.2011.05.018.

[19] 周光宏. 肉品学[M]. 北京: 中国农业科技出版社, 1999: 253-328.

[20] LI Y, LI C, LI H, et al. Physicochemical and fatty acid characteristics of stewed pork as affected by cooking method and time[J].International Journal of Food Science and Technology, 2015, 51(2):359-369. DOI:10.1111/ijfs.12968.

[21] 祝超智, 赵改名, 张万刚, 等. 不同保水性鸡肉的品质比较和相关性研究[J]. 食品科学, 2013, 34(13): 45-49. DOI:10.7506/spkx1002-6630-201313010.

[22] MORAES M C D, CUNHA R L. Gelation property and water holding capacity of heat-treated collagen at different temperature and pH values[J]. Food Research International, 2013, 50(1): 213-223.DOI:10.1016/j.foodres.2012.10.016.

[23] PUOLANNE E, PELTONEN J. The effects of high salt and low pH on the water-holding of meat[J]. Meat Science, 2013, 93(2): 167-170.DOI:10.1016/j.meatsci.2012.08.015.

[24] NOTT K P, HALL L D. Validation and cross-comparison of MRI temperature mapping against fibre optic thermometry for microwave heating of foods[J]. International Journal of Food Science & Technology, 2005, 40(7): 723-730. DOI:10.1111/j.1365-2621.2005.00992.x.

[25] 夏天兰, 刘登勇, 徐幸莲, 等. 低场核磁共振技术在肉与肉制品水分测定及其相关品质特性中的应用[J]. 食品科学, 2011, 32(21): 253-256.

[26] 姜晓文, 韩剑众. 生鲜猪肉持水性的核磁共振研究[J]. 食品工业科技, 2009(7): 128-130; 133.

[27] BERTRAM H C, DONSTRUP S, KARLSSON A K, et al. Continuous distribution analysis of T2relaxation in meat[J]. Meat Science, 2002,60(3): 279-285.

[28] BERTRAM H C, ANDERSEN H J, KARLSSON A H, et al. Prediction of technological quality (cooking loss and Napole Yield) of pork based on fresh meat characteristics[J]. Meat Science, 2003, 65(2): 707-712.DOI:10.1016/S0309-1740(02)00272-3.

[29] 韩敏义, 费英, 徐幸莲, 等. 低场NMR研究pH对肌原纤维蛋白热诱导凝胶的影响[J]. 中国农业科学, 2009, 42(6): 2098-2104.DOI:10.3864/j.issn.0578-1752.2009.06.028.

[30] 段虎, 王祎娟, 马汉军, 等. 超高压处理对肉及肉制品食用品质的影响[J]. 食品与机械, 2011, 27(1): 151-154. DOI:10.3969/j.issn.1003-5788.2011.01.043.

[31] 张秋会, 李苗云, 黄现青, 等. 肉制品的质构特性及其评价[J]. 食品与机械, 2012, 28(3): 36-39. DOI:10.3969/j.issn.1003-5788.2012.03.010.

[32] VÁLKOVÁ V, SALÁKOVÁ A, BUCHTOVÁ H, et al. Chemical,instrumental and sensory characteristics of cooked pork ham[J]. Meat Science, 2007, 77(4): 608-615. DOI:10.1016/j.meatsci.2007.05.013.

Effect of Marination Pretreatment on the Quality of Braised Pork in Brown Sauce

JIAO Shenjiang1,2, ZHAO Zhilei2, ZHANG Liang1,3, HUANG Feng1,3, CHEN Wenbo1,3, ZHANG Chunjiang1,3,*, ZHANG Hong1,3,*

(1. Comprehensive Key Laboratory of Agro-products Processing, Ministry of Agriculture, Institute of Food Science and Technology,Chinese Academy of Agricultural Sciences, Beijing 100193, China; 2. College of Quality and Technology Supervision,Hebei University, Baoding 071002, China; 3. College of Staple Food Technology, Institute of Food Science and Technology,Chinese Academy of Agricultural Sciences, Harbin 151900, China)

Abstract:The objective of this study was to investigate the effect of different marination methods the quality of braised pork in brown sauce. Injection marination (IM) and variable pressure static marination (VPSM) were employed to prepare marinated meat and no marination was used as control. The rate of marinade absorption of intermediate and final products, product yield, pH, water content, salt content, protein content, fat content, shear force,texture properties, drip loss, centrifugation loss, color, water states and microstructure in different treatment groups were measured. Results showed that the rate of marinade absorption in VPSM was 2.46%, which was significantly higher than that in IM (P < 0.05). The water content of the intermediate and final products, and the product yield in the marinated groups increased significantly compared with the control (P < 0.05). Drip loss and centrifugation loss dropped significantly from raw meat to the intermediates and the final product (P < 0.05) and the lowest values were observed in the VPSM group. VPSM showed better water holding capacity and significantly improved product yield than IM (P < 0.05). As compared to the control, marination significantly reduced fat content and led to a significant increase in protein content followed by a significant drop after cooking (P < 0.05) . The marinated samples had significantly higher brightness (L*) than unmarinated meat; L* value of IM significantly increased, whereas that of VPSM significantly declined after cooking (P < 0.05). Both redness (a*) and yellowness (b*) values of cooked VPSM were the highest compared to raw meat and cooked unmarinated meat, with the differences being statistically significant (P < 0.05). Marination pretreatment significantly reduced shear force and hardness of the final product(P < 0.05), with the effect of VPSM being stronger. The measurement of T2relaxation time by low field nuclear magnetic resonance showed that marination increased the amount of immobilized water, to a greater degree for VPSM than for IM. As observed by scanning electron microscopy, the microstructure of the muscle fibers in the braised meat was damaged; VPSM showed a more loose structure with the largest gaps between the cooked muscle fibers, contributing to improving the water holding capacity. In conclusion, variable pressure static marination can significantly improve the quality of braised pork in brown sauce and therefore provide theoretical support for improving the existing process.

Keywords:variable pressure static marination; injection marination; braised pork in brown sauce; meat quality;industrialization

DOI:10.7506/spkx1002-6630-201815011

收稿日期:2017-05-04

基金项目:中国农业科学院科技创新工程协同创新项目(CAAS-XTCX2016005)

第一作者简介:焦慎江(1993—),男,硕士研究生,研究方向为仪器仪表工程。E-mail:361699862@qq.com

*通信作者简介:

张春江(1976—),男,高级工程师,博士,研究方向为传统食品加工与装备。E-mail:chjiang1976@126.com

张泓(1958—),男,研究员,博士,研究方向为传统食品加工与装备。E-mail:zhanghong03@caas.cn

中图分类号:TS251.6

文献标志码:A

文章编号:1002-6630(2018)15-0072-08

引文格式:

焦慎江, 赵志磊, 张良, 等. 腌制预处理对红烧肉品质的影响[J]. 食品科学, 2018, 39(15): 72-79. DOI:10.7506/spkx1002-6630-201815011. http://www.spkx.net.cn

JIAO Shenjiang, ZHAO Zhilei, ZHANG Liang, et al. Effect of marination pretreatment on the quality of braised pork in brown sauce[J]. Food Science, 2018, 39(15): 72-79. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201815011. http://www.spkx.net.cn