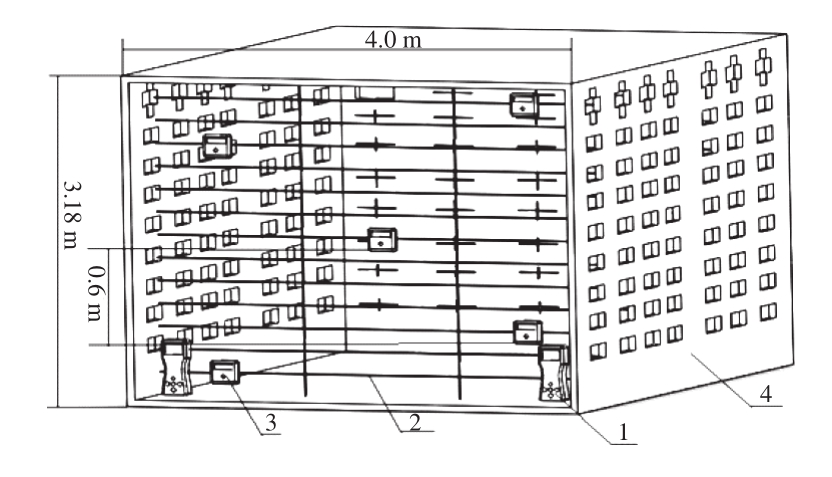

图 1 温湿度仪安装图

Fig. 1 Temperature and humidity measurement positions in air-drying shelter

1.风速仪;2.晾架;3.温湿度仪;4.晾房。

艾力·哈斯木1,余 成1,黄 华2,郭俊先1,*,刘 巍1,周 军1,史 勇1,刘 亚1

(1.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;2.新疆农业大学数理学院,新疆 乌鲁木齐 830052)

摘 要:为提高吐鲁番地区无核白葡萄晾房干燥速率及品质,获取较优的晾房干燥预处理工艺,在吐鲁番高昌区克孜里土尔村开展了晾房干燥实验。晾房中挂串实验样本组设1 个对照组和3 个预处理组,采集干燥过程中晾房温湿度、风速、葡萄含水率及葡萄RGB图像等数据,采用Matlab软件分析葡萄RGB图像,获得外部品质特征,采用统计方法绘制无核白葡萄干燥过程中含水率和色度变化趋势图,以及对比不同预处理方式下葡萄干成品品质指标,确定了较优的晾房干燥预处理方式。结果表明:与未经预处理的对照组相比,经质量分数3.0%的促干剂预处理的无核白葡萄干燥时间缩短了6 d;干燥过程中葡萄表面色度变化较为平稳,且成品的褐变率降低了67%,绿级率提高了20.5%;综合分析各项指标,该处理优于其他预处理,最终确定其为晾房干燥较优的预处理方式;此外,实验确定橄榄油具有提高葡萄干燥绿级率的作用。

关键词:无核白葡萄;干燥;晾房;预处理

葡萄作为一种世界性的水果,其富含维生素、糖、氨基酸等对人类健康有益的营养元素[1-3]。新疆吐鲁番盛产无核白葡萄,其2016年产量达到98.73万 t,较上一年增长8.45%[4]。其葡萄的1/3用于鲜食,1/3用作葡萄酒加工或葡萄饮料加工,1/3干燥后以葡萄干的形式储存[5]。由于气候原因,新疆吐鲁番的葡萄休眠后生长周期主要包括:葡萄4月中上旬萌芽,5月下旬开花挂果,8月中下旬浆果成熟。其生长周期约为130~140 d[6-7]。目前,吐鲁番主要的干燥方式为晾房荫干,其干燥周期长,且开放式干燥使得品质也无法得到有效保障[8-9]。

近年来,国内外专家主要针对提高葡萄干燥速率、保证卫生等指标进行了大量的干燥设备研制及预处理工艺的改进,结果证明,预处理、改变温度和风速均可以提高干燥速率及改善成品品质[10-20]。其中,葡萄干燥预处理和工艺优化方面最典型的研究包括:张英丽等[21]利用NaOH溶液、亚硫酸氢钠与促干剂混合液、促干剂对葡萄进行预处理,在不同热风温度下进行干燥,结果表明促干剂可以起到缩短干燥时间和保护葡萄干燥颜色的作用。高振江等[22]在设计滚筒式真空脉动干燥机时,开展了葡萄促干剂预处理组与对照组的实验,结果表明促干剂预处理组干燥速率优于对照组。Tulasidas等[23]在进行浸渍和水洗预处理对微波干燥葡萄的影响时,采用NaOH、碳酸钾、油酸乙酯溶液对葡萄进行预处理,实验表明碱性溶液对葡萄干干燥速率有促进作用,但干燥出的葡萄质量较差[24]。Sharma等[24]发现使用油酸乙酯和碳酸钾溶液对葡萄进行干燥前预处理可以提高干燥产品质量。Dincer[25]发现在葡萄自然干燥前,采用碱性预处理液预处理,可以缩短干燥时间并获得更高的产品质量。Serratosa等[26]在干燥实验中利用碳酸钾与橄榄油混合液、油酸乙酯乳液进行预处理,发现预处理后葡萄干燥时间及产品色泽、元素含量方面都优胜于传统方法。Petrucci等[27]使用油酸衍生物对葡萄进行干燥前预处理,结果证明采用预处理剂可缩短葡萄干燥时间;Doymaz等[28]的实验证实,使用预处理液的无籽葡萄,干燥后色泽较好。部分干燥研究成果已经转化并获批专利[29-30],目前,干燥设备与干燥工艺虽然在干燥速率和干燥品质方面得到很大提升,但成本较高或操作复杂,并不能在果农中广泛推广。

新疆丰富的太阳能、区域高热环境使廉价、易制造的晾房干燥一直在新疆区域占有主导地位。为更有效地继续发挥晾房成本低、操作简单、绿级率较高的优势,通过开展晾房干燥预处理和工艺控制研究,缩短干燥周期和提高葡萄干绿级率,是一个较好的研究方向。因此本实验针对晾房传统干燥方式,结合葡萄主产区吐鲁番果农干燥经验,对比经不同预处理剂处理后,葡萄的晾房干燥效率和葡萄干外观品质,确定更佳的预处理方式,为传统晾房干燥工艺和参数的改进,以及葡萄晾房干燥整体工艺研究提供参考。

新鲜无核白葡萄(600 kg)购于新疆吐鲁番克孜里土尔村木合塔尔果农的葡萄园,葡萄粒长度为(223.82±3.00)mm,粒径为(53.70±4.00)mm,葡萄湿基含水率为(81±4)%。

碳酸钾(分析纯) 天津市福晨化学试剂厂;橄榄油 上海嘉里食品工业有限公司;促干剂(成分包括氢氧化钾、碳酸钠、脂类、乳化剂等) 新疆农业科学院;食盐 中盐新疆维吾尔自治区盐业有限公司。

JM电子天平 浙江余姚纪铭称重校验设备有限公司;101-0AS电热鼓风干燥箱 上海特慧实业有限公司;RC-4HA温湿度记录仪 温州标诺仪器有限公司;GM8902风速仪 杭州华制电子商行;AT-200CL彩色面阵3CCD摄像机 丹麦JAI公司;DSC-W80数码相机 日本索尼公司。

1.3.1 晾房选择

实验于2016年8月24日至2016年9月27日在新疆吐鲁番高昌区克孜里土尔村晾房开展。

选择新疆吐鲁番克孜里土尔村较为常见的晾房,晾房基本尺寸为9.2 m×4.1 m×3.18 m,以土坯(0.3 m×0.15 m×0.05 m)砌成的墙体,主墙体有效空洞面积(即通风面积)比为60%,墙高3.18 m,屋顶遮蔽,避免阳光直射。晾架采用铁丝网格,每个网格长宽分别为0.6 m×0.18 m,共有39 个网格;每两片铁丝网格之间的间距为0.2 m。

1.3.2 预处理

参考文献[31-35],采用3 类预处理方法浸泡1 min后挂串:1)促干剂处理组(质量分数2.5%、3.0%、3.5%和4.0%促干剂溶液);2)碳酸钾溶液+橄榄油混合处理组(40 mg/mL碳酸钾+6 mg/mL的橄榄油、45 mg/mL碳酸钾+6 mg/mL橄榄油、50 mg/mL碳酸钾+6 g/mL的橄榄油、55 mg/mL碳酸钾+6 mg/mL的橄榄油);3)食盐溶液处理组(质量分数为5%、10%、15%和20%食盐溶液)。以不做任何处理、直接挂晒为对照。各预处理组料液比约为1∶3(m/V)。

1.3.3 仪器安装和测量要求

在晾房内安装温湿度记录仪和风速仪测量温湿度和风速。温湿度仪在晾房内采用正反“S”形走向,由上向下每隔0.6 m安装1 个温湿度记录仪,同一平面共安装5 个温湿度记录仪,整个晾房共安装25 个。安装位置如图1所示。风速仪安装于晾房主体墙的中心位置,进、出口各安装一个。

图 1 温湿度仪安装图

Fig. 1 Temperature and humidity measurement positions in air-drying shelter

1.风速仪;2.晾架;3.温湿度仪;4.晾房。

从8月24日至9月27日,每天在固定时间(温湿度具有时间设定功能)测量晾房的温湿度,测试时间间隔为1 h;风速人工读取,每4 h人工读取一次风速;每天定时(早晨8点整)采集葡萄干燥样本,然后测定含水率,为保证取样对干燥原始条件的最小干扰和测量对比性,每天所有测定样本都采摘不同预处理方式的同一位置高度(铁丝网格)的5 粒葡萄进行测量;葡萄干外观色度品质的图像采集采用固定支架,每天在固定时间(早晨9点)拍摄不同预处理网格的葡萄样本RGB图像,拍摄物距、焦距和曝光等条件一致。

1.3.4 指标测定

1.3.4.1 含水率的测定

葡萄样本剪摘,装入自封袋贴上编号标签,采用电子天平对样本进行称量,并记录,将样本放入鼓风干燥箱玻璃皿进行干燥。干燥一段时间后,每隔20 min称量干燥箱中的样本质量,并计算含水率,若连续3 次测量样本含水率在13%~16%之间,则停止干燥,称取干燥后质量。根据公式(1)进行含水率计算并记录数据[36]。

式中:m1表示干燥前干燥皿和试样的质量/g;m2表示干燥后干燥皿和试样的质量/g;m3表示干燥皿的质量/g。

1.3.4.2 晾房温湿度、风速及无核白葡萄干燥时间、含水率、褐变率的测定

在干燥过程中对晾房的迎风口及背风口处的风速使用风速仪进行测定,对晾房顶部和底部的温度、相对湿度用温湿度记录仪进行监测;每天利用干燥箱对晾房中的葡萄样本进行含水率测定,在干燥箱干燥一段时间后,每隔20 min对干燥箱中的样本称质量,并计算含水率,若连续3 d所测得样本的含水率范围均在13%~16%之间,视为干燥完成,记录各位置的干燥时间,并且按照无核葡萄干农业行业标准NY/T 705—2003《无核葡萄干》中规定的检测方法进行褐变率检测[37]。

1.3.4.3 果面色度的测定

利用Matlab软件对不同预处理组采集的葡萄RGB图像进行分析[38-40],计算所有分割后葡萄粒区域的R、G、B灰度平均值,绘制干燥过程中色度变化曲线。

其中R、G、B分别代表红、绿、蓝三个通道颜色,在整个干燥过程中葡萄的颜色在不断地改变,其灰度值持续降低,说明颜色渐渐变淡或者发生褐变。

1.3.4.4 绿级率的测定

根据GB/T 19586—2008《地理标志产品 吐鲁番葡萄干》[41]中规定的果粒色泽度检测标准进行葡萄干绿级率检测,计算如公式(2)所示。

式中:m0表示色泽相对一致的绿葡萄干果粒总质量/g;m表示试样质量/g。

1.3.4.5 果梗部褐变率的测定

将果梗部发生褐变的葡萄干设为劣质品,根据NY/T 705—2003[37]中规定的劣质果率的检测方法进行果梗部褐变率的计算,具体计算见式(3)。

式中:m0表示果梗部发生褐变的样本质量/g;m表示试样质量/g。

1.3.4.6 果体糖析率的测定

根据NY/T 705—2003[37]中定义的渗糖果粒,筛选发生糖析的果粒,果粒糖析率的计算如公式(4)所示。

式中:m0表示糖分析出果粒质量/g;m表示试样质量/g。

利用SPSS Statistics 19软件进行数据处理,利用Excel软件绘图。利用Matlab软件对不同预处理组采集的葡萄RGB图像进行分析,包括图像增强、图像分割、二值图像后处理和二值图像掩模R、G、B分通道图像,计算所有分割后葡萄粒区域的R、G、B灰度平均值。

图 2 预处理方式对葡萄晾房干燥过程中含水率的影响

Fig. 2 Effects of different pretreatments on water content in grapes during drying

A.促干剂处理;B.碳酸钾+橄榄油混合液处理;C.食盐溶液处理。下同。

由图2可知,干燥初期的1~3 d,各不同预处理组葡萄干燥速率并无明显变化,从第3天开始经过预处理的葡萄干燥速率急剧变化,经促干剂、碳酸钾+橄榄油混合液处理的葡萄干燥速率变化更为剧烈,第21天开始趋于平缓,后期一直基本处于较为缓慢的变化;经食盐溶液处理和对照组的葡萄干燥第3~25天,含水率下降较为明显,第28天趋于平稳;促干剂、碳酸钾+橄榄油混合液处理的葡萄干燥时间比对照组和食盐溶液处理组缩短近6 d。

促干剂的主要成分是氢氧化钾、碳酸钠、脂类和乳化剂等,它的水溶液呈碱性,对葡萄表皮果蜡和细胞有破坏或分解作用,能加速葡萄浆果内部水分的扩散[42-45],处理溶液的质量分数越高,对果蜡和细胞的作用越强。碳酸钾的水溶液对葡萄表皮的蜡质层具有分解作用,有助于提高葡萄表皮水分的渗透性;而橄榄油作为一种天然植物油,其本身具有美容等多种功效,因此将碳酸钾与橄榄油的混合作为预处理剂,对葡萄进行干燥前预处理,有助于提高葡萄干燥速率,且对葡萄干燥过程中的色泽保持有一定的促进作用[33]。利用食盐溶液进行浸泡预处理,是为了起到腌制的效果,使葡萄在干燥过程中不易变质或腐烂,但是盐溶液为中性溶液,可将葡萄表皮的果粉冲洗掉,并不能起到分解或破坏葡萄表皮蜡质层的作用[46];因此其在干燥过程中虽然对干燥速率有少量促进作用,但与对照组并未出现明显差异。

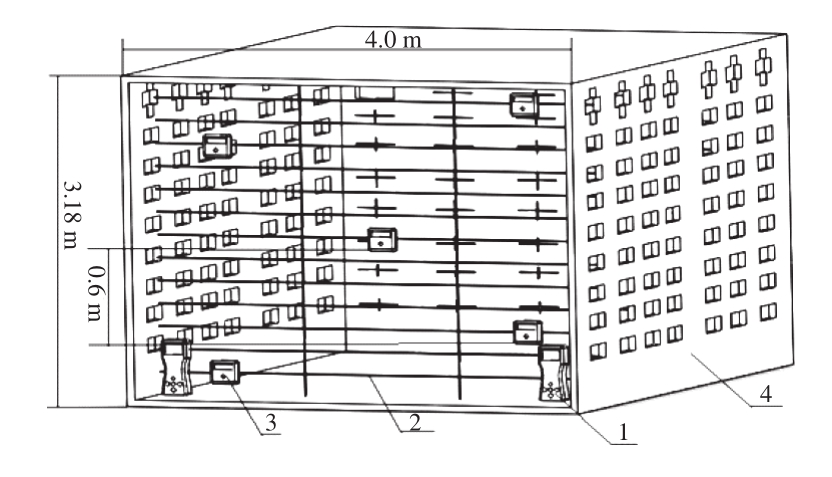

表 1 晾房不同位置温湿度及葡萄干品质对比

Table 1 Temperature and humidity levels at different locations and raisin quality

由表1可知,葡萄干燥过程中,晾房顶部的葡萄干燥周期比晾房底部的葡萄干燥周期缩短3 d,褐变率较底部增加18%,出现此种差别的原因是传热效应的影响,晾房外顶部长时间受太阳照射,温度较高,经顶部遮蔽物传入晾房的温度也高于底部;因此接近晾房顶部的葡萄在整个干燥过程中的整体温度高于底部,所以干燥速率有所提升;由于顶部长期处于温度较高的环境中,所以出现褐变临界温度的机率增加,因此褐变率远高于底部的葡萄干。

同一预处理条件下,迎风口位置与背风口位置葡萄干燥情况是在两个风口均安装风速记录仪,设置每30 min测定一次,进行全程不间断测定,计算得知迎风口的平均风速为0.985 m/s,干燥时间为21 d;背风口风速为0.654 m/s,干燥时间为28 d。可见,适当的风速有利于提高葡萄干燥速率。

综上可知,无核白葡萄干燥过程中温湿度、风速对干燥的品质及速率有着重要的影响。

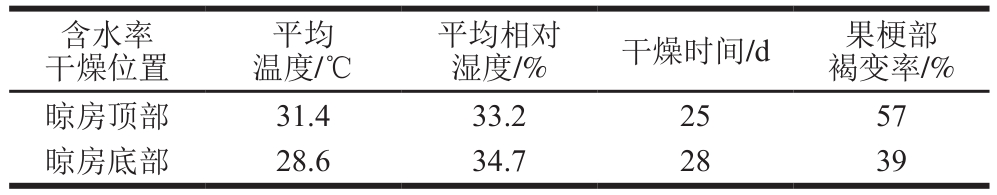

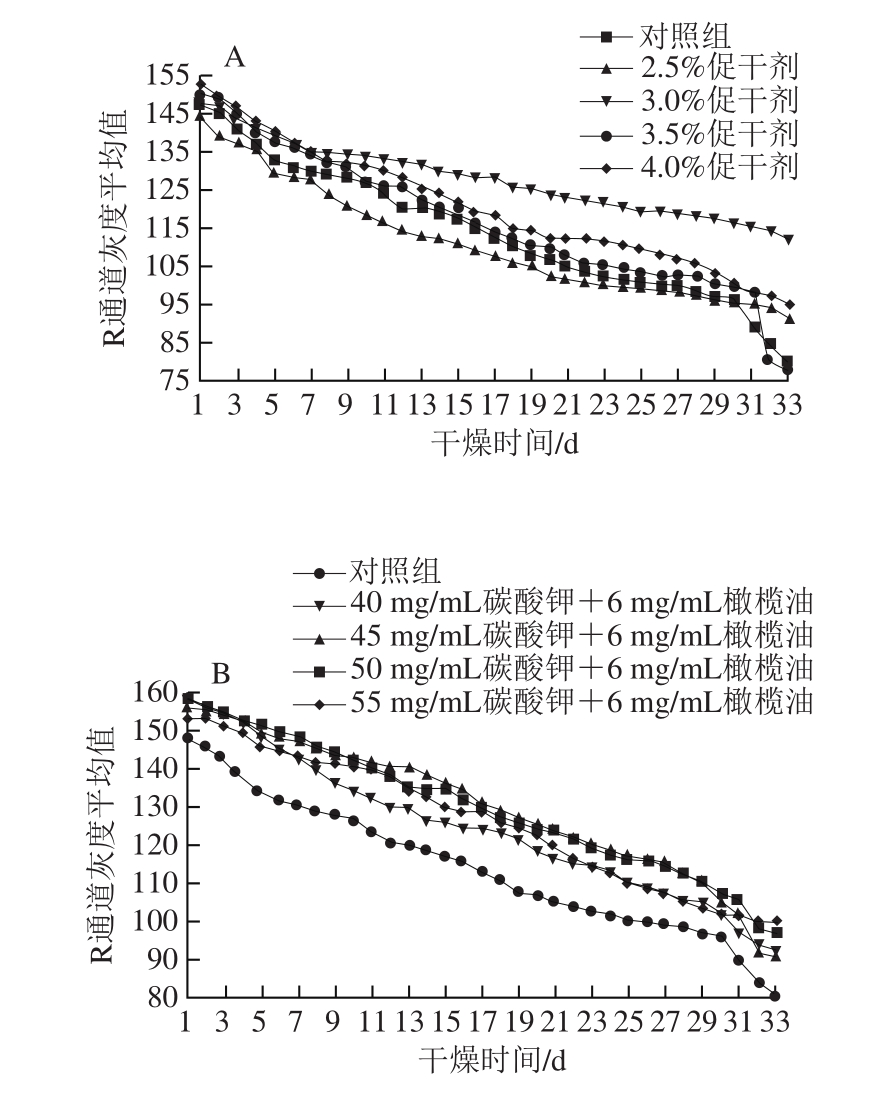

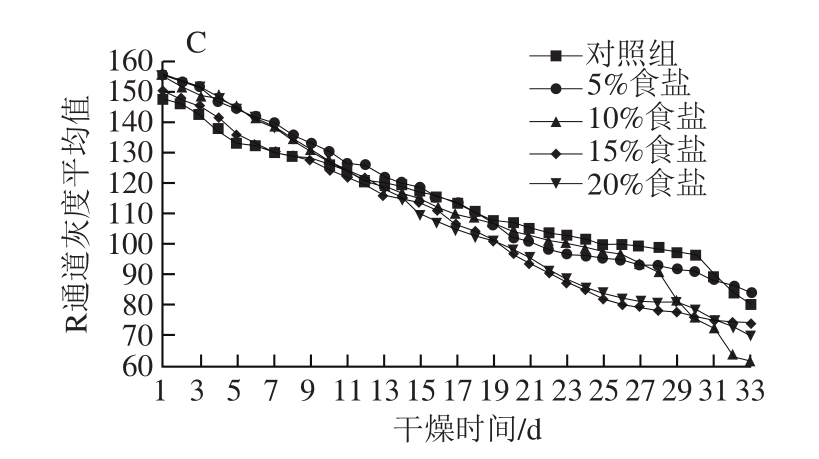

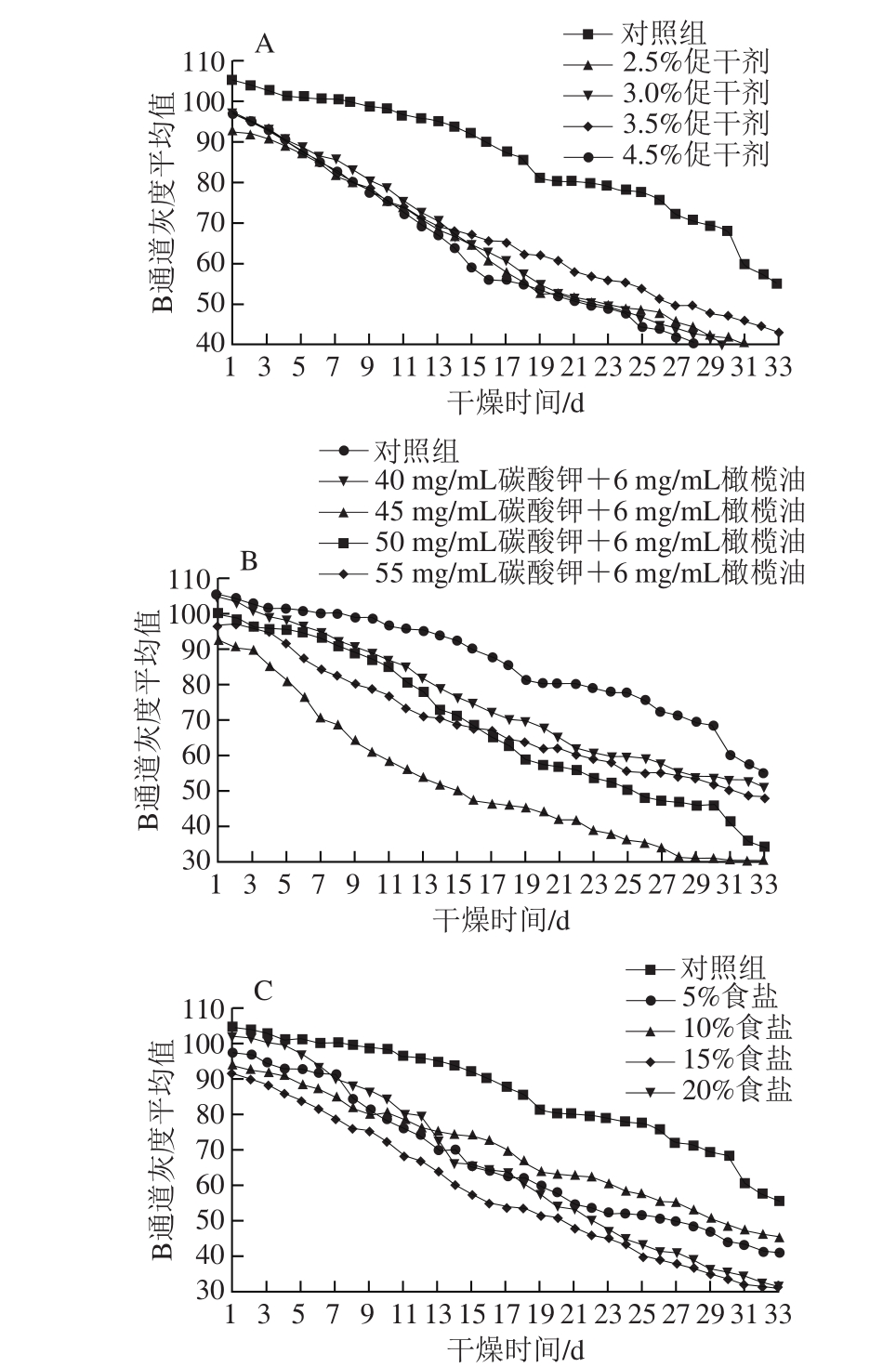

图 3 不同预处理方式的葡萄晾房干燥过程中R通道灰度平均值

Fig. 3 Mean gray values of R-channel of grapes with different pretreatments during drying

由图3可知,经食盐溶液预处理的葡萄干燥过程中R通道灰度平均值变化较大,而经促干剂和碳酸钾+橄榄油预处理的葡萄干燥过程R通道灰度平均值变化较小。

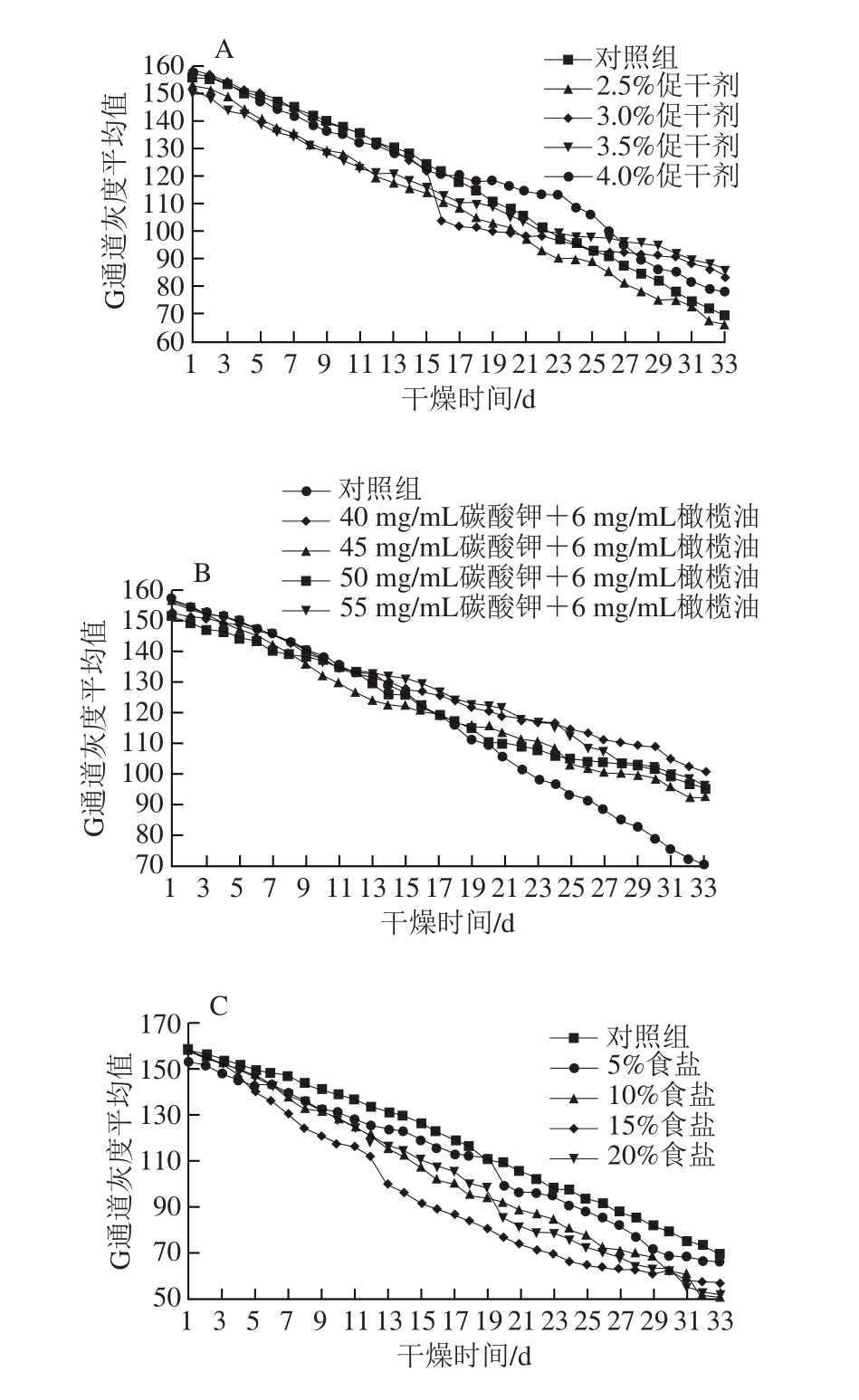

图 4 不同预处理方式的葡萄晾房干燥过程中G通道灰度平均值

Fig. 4 Mean gray values of G-channel of grapes with different pretreatments during drying

由图4可以看出,经食盐溶液处理的葡萄干燥过程中G通道灰度平均值变化较大,而经促干剂和碳酸钾+橄榄油处理的葡萄干燥过程中G通道的灰度值的变化明显小于食盐溶液处理组。

图 5 不同预处理方式的葡萄晾房干燥过程中B通道灰度平均值

Fig. 5 Mean gray values of B-channel of grapes with different pretreatments during drying

由图5可以看出,促干剂预处理的葡萄干燥过程中B通道灰度平均值变化较小,且各组变化相差不大;经40 mg/mL碳酸钾+6 mg/mL橄榄油预处理的葡萄B通道灰度平均值较小。

图3~5表明,干燥过程中葡萄色泽在不断地变化,灰度值总体趋于变小,即原始葡萄较为明亮,随着干燥时间延长,颜色逐渐变化为暗淡或略微褐变;在干燥的前半期,颜色变化较大,与其快速失水和质变有关,后半期水分变化趋于稳定,色泽变化不大;图中色泽起伏变化主要是每日采集时外界亮度的变化造成。在干燥过程中使用3.0%促干剂处理的葡萄及40 mg/mL碳酸钾+6 mg/mL橄榄油混合液处理的葡萄色度变化较为平缓,可能是保持色泽的较好的预处理方式。

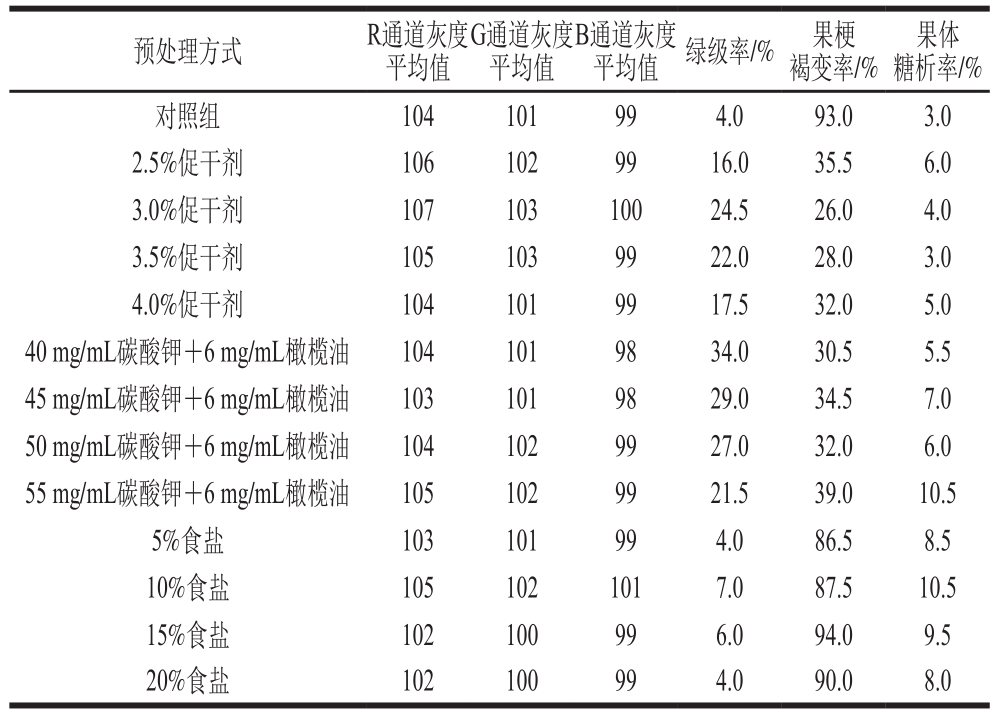

由表2可知,3.0%促干剂处理的葡萄,干燥后成品的褐变率为26.0%,绿级率为24.5%,果体糖析率为4.0%,与其他预处理组的葡萄干成品相比较,其成品质量整体较优;相对于对照组,其褐变率降低67.0%,绿级率提高了20.5%。碳酸钾+橄榄油混合液预处理的葡萄,干燥后绿级率整体较高,其中,40 mg/mL碳酸钾+6 mg/mL橄榄油混合液处理的葡萄干绿级率达到34.0%;因此初步判断橄榄油具有提高绿级率的作用,但橄榄油成本为促干剂成本的3 倍。综合干燥速率、色度变化、绿级率、褐变率、糖析率及经济成本,可初步确定葡萄干燥较优的预处理方式为3.0%促干剂预处理。

表 2 不同预处理方式下晾房干燥无核白葡萄的成品品质

Table 2 Quality traits of raisin produced by different pretreatments in drying room

经促干剂和碳酸钾+橄榄油混合液处理的葡萄干燥速率较快,与未经预处理的对照组和食盐溶液处理组相比,干燥周期能由27 d缩短至21 d,干燥周期明显缩短。经3.0%促干剂预处理的无核白葡萄干燥成品品质有所提升,与晾房中自然干燥的葡萄干相比较,褐变率降低67%,绿级率提高了20.5%,提高了产品的经济价值。添加橄榄油的预处理组葡萄干绿级率普遍高于其他预处理组,因此认为橄榄油具有提高绿级率的作用,但橄榄油成本较高。

该实验通过对无核白葡萄晾房干燥预处理方法综合分析,以干燥速率、葡萄干成品品质、干燥成本等为评价依据,初步确定无核白葡萄晾房干燥最佳预处理方法为3.0%促干剂预处理,可为当地果农进行晾房葡萄干燥提供参考。

参考文献:

[1] 王强, 邓朝芳, 任彦荣, 等. 无核紫葡萄干燥特性及其总酚含量变化研究[J]. 食品科学, 2016, 37(5): 62-66. DOI:10.3969/j.issn.1001-6902.2010.01.044.

[2] 白竣文. 无核白葡萄干燥动力学及防褐变机理研究[D]. 北京: 中国农业大学, 2014: 1-2.

[3] 徐新风, 张英丽, 陈计峦, 等. 不同干燥方式对无核紫葡萄干品质的影响[J]. 农产品加工(创新版), 2010(10): 48-50; 65. DOI:10.3969/jissn.1671-9646(C).2010.10.003.

[4] 市政办信息科. 第168期 吐鲁番市前三季度经济运行平稳[EB/OL].(2016-10-21)[2017-03-21]. http://tlf.gov.cn/info/6077/148401.htm.

[5] 木子. 2016首届吐鲁番产区葡萄酒产业发展高峰论坛开讲[EB/OL].(2016-8-29)[2017-3-21]. http://tlf.gov.cn/info/6077/145294.htm.

[6] 古丽加汗.克热木, 白世践, 蔡军社. 沈农金皇后葡萄在吐鲁番地区的引种表现及栽培技术[J]. 中外葡萄与葡萄酒, 2016(1): 31-33.DOI:10.13414/j.cnki.zwpp.2016.01.008.

[7] 丁盼. 介绍两种中熟葡萄品种[J]. 农家参谋, 2014(5): 7.DOI:10.3969/j.issn.1003-5494.2014.05.003.

[8] 董艳华. 无核白葡萄干燥过程特性及其变色机理研究[D]. 青岛: 中国海洋大学, 2015: 5-6.

[9] 马涛, 王桂芬, 热衣木江, 等. 无核葡萄干护色保绿技术研究[J]. 中国果菜, 1998, 69(2): 8-9.

[10] 李汴生, 申晓曦, 刘伟涛, 等. 小型全天候太阳能干燥机的设计及应用[J]. 农业工程学报, 2011, 27(5): 336-341. DOI:10.3969/j.issn.1002-6819.2011.05.0 58.

[11] 刘瑜, 王海, 张慧媛, 等. 高效太阳能集热厢式干燥房的设计[J]. 农业工程学报, 2011, 27(S1): 272-276.

[12] 刘一健, 杨洋, 王海, 等. 混联式太阳能果蔬干燥设备干燥无核白葡萄的试验[J]. 农业工程学报, 2009, 25(5): 288-292. DOI:10.3969/j.issn.1002-6819.2009.05.54.

[13] 沈卫强. 天然绿葡萄干制干装备研究进展[J]. 农业工程, 2013, 3(6):79-81; 85. DOI:10.3969/j.issn.2095-1795.2013.06.024.

[14] 李建军. 太阳能-红外联合干燥葡萄的探讨[J]. 农学学报, 2014, 4(3):68-71. DOI:10.3969/j.issn.1007-7774.2014.03.016.

[15] EISSEN W, MÜHLBAUER W, KUTZBACH H D. Solar drying of grapes[J]. Drying Technology, 1985, 3(1): 63-74.DOI:10.1080/07373938508916255.

[16] RATHORE N S, PANWAR N L. Experimental studies on hemi cylindrical walk-in type solar tunnel dryer for grape drying[J]. Applied Solar Energy,2010, 87(8): 2764-2767. DOI:10.1016/j.apenergy.2010.03.014.

[17] 董艳华, 张振涛, 杨鲁伟, 等. 太阳能热泵制葡萄干技术研究进展[C]//全国农村清洁能源与低碳技术学术研讨会论文集. 郑州: 中国农业工程学会, 2011: 410-414. DOI:10.3969/j.issn.2095-1795.2013.06.024.

[18] 范婷婷, 汪政富, 胡小松, 等. 无核白葡萄太阳能干燥设施实验研究[J].农机化研究, 2009, 31(11): 175-177. DOI:10.13427/j.cnki. njyi.2009.11.039.

[19] RAOUZEOS G S, SARAVACOS G D. Solar drying of raising[J]. Drying Technology, 1986, 4(4): 633-649.DOI:10.1080/07373938608916353.

[20] SEHERY A A, GALLALII Y M, WAFA M J. Preservation of fruits and vegetables using solar dryers. a comparative study for solar and natural drying of grapes, figs, tomatoes and onions. IV. temperature measurements, calculating the generated energy and dryer efficiency during drying[C]// World Renewable Energy Congress VI, Brighton,2000: 2167-2169. DOI:10.1016/B978-008043865-8/50466-9.

[21] 张英丽, 江英, 陈计峦, 等. 无核葡萄干燥特性的研究[J]. 食品工业科技, 2009, 30(11): 72-73; 76. DOI:10.13386/j.issn1002-0306.2009.11.079.

[22] 高振江, 吴定伟, 张树阁, 等. 滚筒式真空脉动干燥机设计[J]. 农业机械学报, 2010, 41(3): 113-116; 127. DOI:10.3969/j.issn.1000-1298.2010.03.024.

[23] TULASIDAS T N, RAGHAVAN G S V, NORRIS E R. Effects of dipping and washing pre-treatments on microwave drying of grapes[J]. Journal of Food Process Engineering, 1996, 19(1): 15-24.DOI:10.1111/j.1745-4530.1996.tb00378.x.

[24] SHARMA A K, RAJGURU Y R, ADSULE P G, et al. Pre-treatments of Tas-A-Ganesh grape bunches and subsequent effect on their drying[J]. Indian Journal of Horticulture, 2013, 70(1): 107-111.

[25] DINCER I. Sun drying of sultana grapes[J]. Drying Technology, 1996,14(7/8): 1827-1838. DOI:10.1080/07373939608917176.

[26] SERRATOSA M P, LOPEZ-TOLEDANO A, MEDINA M, et al.Drying of Pedro Ximenez grapes in chamber at controlled temperature and with dipping pretreatments. changes in the color fraction[J].Journal of Agricultural and Food Chemistry, 2008, 56(22): 10739-10746. DOI:10.1021/jf8021767.

[27] PETRUCCI V, CANATA N, BOLIN H R, et al. Use of oleic acid derivatives to accelerate drying of thompson seedless grapes[J].Journal of the American Oil Chemists Society, 1974, 51(3): 77-80.DOI:10.1007/BF00000017.

[28] DOYMAZ L, ALTMER P. Effect of pretreatment solution on drying and color characteristics of seedless grapes[J]. Food Science and Biotechnology, 2012, 21(1): 43-49. DOI:10.1007/s10068-012-0006-4.

[29] 王海, 郭雪霞, 刘瑜, 等. 太阳能双循环农产品干燥设备及其在干燥农产品中的应用: CN105115258A[P/OL]. 2015-12-02[2017-03-21].http://kreader.cnki.net/Kreader/CatalogViewPage.aspx?dbCode=SCPD&f ilename=CN105115258A&tablename=SCPD2016&compose=&first.

[30] 唐壁奎, 陈跃炯, 唐旭初. 多功能节能烘干热泵系统:CN205138152U[P/OL]. 2016-04-06[2017-03-21]. http://dbpub.cnki.net/grid2008/dbpub/detail.aspx?dbcode=SCPD&dbname=SCPD2016&filename=CN205138152U&uid=WEEvREcwSlJHSldRa.

[31] 孟阳, 刘峰娟, 王玉红, 等. 热风干燥温度对无核白葡萄干品质的影响[J]. 食品与机械, 2015, 31(1): 204-207. DOI:10.13652/j.issn.1003-5788.2015.01.047.

[32] 刘峰娟, 孟阳, 白羽嘉, 等. 快速脱水抑制葡萄干制过程中膜脂过氧化及褐变[J]. 农业工程学报, 2014, 30(17): 285-294. DOI:10.3969/j.issn.1002-6819.2014.17.036.

[33] 杨文侠, 高振江, 谭红梅, 等. 气体射流冲击干燥无核紫葡萄及品质分析[J]. 农业工程学报, 2009, 25(4): 237-242.

[34] 康彦, 关志强, 李敏, 等. 预处理对无核白葡萄热风干燥特性的影响[J]. 食品科学, 2014, 35(5): 119-123. DOI:10.7506/spkx1002-6630-201405024.

[35] ADILETTA G, SENADEERA W, LIGUORI L, et al. The influence of abrasive pretreatment on hot air drying of grape[J]. Food and Nutrition Sciences, 2015, 6(3): 355-364. DOI:10.4236/fns.2015.63036.

[36] 卫生部. 食品安全国家标准 食品中水分的测定: GB 5009.3—2010[S]. 北京: 中国标准出版社, 2010: 1-2.

[37] 农业部. 无核葡萄干: NY/T 705—2003[S]. 北京: 中国标准出版社,2004: 2-4.

[38] 谢锋云. 基于RGB法的葡萄干颜色分选[J]. 华东交通大学学报,2004, 21(4): 72-74. DOI:10.3969/j.issn.1005-053.2004.04.019.

[39] 李俊伟. 基于机器视觉技术的新疆鲜葡萄及葡萄干品质分析研究[D].新疆: 新疆农业大学, 2014: 11-25.

[40] 刘小英, 秦振涛, 杨蜀秦. 基于稀疏表示的葡萄干品质分级[J].江苏农业科学, 2016, 44(8): 421-423. DOI:10.15889/j.issn.1002-1302.2016.08.122.

[41] 国家质量监督检验检疫总局, 国家标准化管理委员会. 地理标志产品 吐鲁番葡萄干: GB/T 19586—2008[S]. 北京: 中国标准出版社,2008: 1-5.

[42] SOURAKI A B, TONDRO H, GHAVAMI M. Simulation of osmotic dehydration of a spherical material using parabolic and power-law approximation methods[J]. Chemical Engineering Communications,2015, 202(12): 1607-1617. DOI:10.1080/00986445.2014.968710.

[43] 刘瑜, 姚思远, 冉国伟, 等. 脱蜡工艺对枸杞热风干燥时间的影响[J]. 食品工业科技, 2015, 36(24): 211-215. DOI:10.13386/j.issn1002-0306.2015.24.037.

[44] 白竣文, 王吉亮, 肖红伟, 等. 基于Weibull分布函数的葡萄干燥过程模拟及应用[J]. 农业工程学报, 2013, 29(16): 278-285. DOI:10.3969/j.issn.1002-6819.2013.16.035.

[45] 王冬, 朱保庆, 王云鹤, 等. 促干剂处理对无核白葡萄干香气的影响[J]. 食品工业科技, 2013, 34(12): 106-111. DOI:10.13386/j.issn1002-0306.2013.12.077.

[46] 梁占生. 4 款葡萄食品加工技术[J]. 农村新技术, 2008(20): 57.

Pretreatment Screening for Drying of Seedless White Grapes in Air-Drying Shelters in Turpan

ELI Kasmu1, YU Cheng1, HUANG Hua2, GUO Junxian1,*, LIU Wei1, ZHOU Jun1, SHI Yong1, LIU Ya1

(1. College of Mechanical and Electronic Engineering, Xinjiang Agricultural University, Ürümqi 830052, China;2. College of Mathematics and Physics, Xinjiang Agricultural University, Ürümqi 830052, China)

Abstract:The aim of this work was to obtain the appropriate pretreatment to improve the drying rate and raisin quality of seedless white grapes in air-drying shelters in Turpan. The experiments were carried out in Turku village in Turpan. The grape samples were divided into control group and three pretreatment groups. Daily data of temperature, humidity, air flow rate, grape moisture content and image were collected during the whole drying process. The eternal quality of grapes such as chromaticity was obtained by image processing using Matlab software. The changes in chromaticity and moisture were plotted against drying time. The results showed that compared with the control group, the drying time of grapes pretreated with 3.0% of drying agent was reduced by 6 days and the surface chromaticity changed more steadily during the drying process. Moreover, the browning rate of raisin was decreased by 67% and the percentage of green raisin was increased by 20.5%. Overall, this pretreatment was found to be optimal for the production of raisin in air-drying shelters. The experiments also validated the use of olive oil to improve the percentage of green raisin during the drying process.

Keywords:seedless white grape; drying; air-drying shelters; pretreatment

DOI:10.7506/spkx1002-6630-201815016

收稿日期:2017-05-05

基金项目:国家自然科学基金地区科学基金项目(61367001);新疆农业工程装备创新设计重点实验室资助项目;新疆农业大学启动基金项目

第一作者简介:艾力·哈斯木(1963—),男,副教授,硕士研究生,研究方向为农产品干燥。E-mail:elikasim@163.com

*通信作者简介:郭俊先(1975—),男,教授,博士,研究方向为农产品无损快速检测。E-mail:junxianguo@163.com

中图分类号:TS255.42;TS255.36

文献标志码:A

文章编号:1002-6630(2018)15-0108-07

引文格式:

艾力·哈斯木, 余成, 黄华, 等. 吐鲁番无核白葡萄晾房干燥的预处理方法[J]. 食品科学, 2018, 39(15): 108-114.DOI:10.7506/spkx1002-6630-201815016. http://www.spkx.net.cn

ELI Kasmu, YU Cheng, HUANG Hua, et al. Pretreatment screening for drying of seedless white grapes in air-drying shelters in Turpan[J]. Food Science, 2018, 39(15): 108-114. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201815016. http://www.spkx.net.cn