表 1 枸杞热泵、热风干燥实验方案

Table 1 Experimental programs of hot air drying and heat pump drying for Lycium barbarum

注:变温1、变温2分别指干燥温度为40 ℃(2 h)-45 ℃(10 h)-55 ℃(10 h)-60 ℃(结束)及40 ℃(2 h)-45 ℃(4 h)-50 ℃(6 h)-55 ℃(10 h)-60 ℃(结束)。下同。

宋慧慧,陈芹芹,毕金峰*,周林燕,易建勇

(中国农业科学院农产品加工研究所,农业部农产品加工重点实验室,北京 100193)

摘 要:为了缩短鲜枸杞干燥时间,降低能耗,提高枸杞干制品品质,采用清水和不同质量分数(2%、4%和6%)的Na2CO3溶液对枸杞进行前处理后,分别进行热风和热泵干燥,测定并分析了所获得枸杞干果的干燥速率、色泽、复水率以及主要营养成分(多糖、总类胡萝卜素、黄酮)含量。结果表明:Na2CO3前处理能使枸杞表皮蜡质层变薄、断裂,形成水分通道,进而缩短枸杞干燥时间,较为适宜的Na2CO3质量分数为2%。在干燥效率方面,热泵和热风干燥没有显著性差异,但是在干燥产品品质上,热泵干燥要明显优于热风干燥。相对于恒温恒湿干燥,分阶段变温干燥在保证干燥产品品质的同时,加快干燥速率,缩短干燥时间。因此枸杞干燥的最适工艺参数为2% Na2CO3前处理,干燥温度40 ℃(2 h)-45 ℃(4 h)-50 ℃(6 h)-55 ℃(10 h),干燥相对湿度40%的热泵干燥。此工艺条件下枸杞干燥时间为22 h,干燥枸杞色差值为15.09,复水率为2.35 g/g,多糖含量为10.29 g/100 g,黄酮含量为0.43 g/100 g,总类胡萝卜素含量为1 503.13 μg/g。

关键词:鲜枸杞;热泵干燥;碱液处理;温度;干燥品质

枸杞(Lycium barbarum)为茄科落叶灌木,其果实长1~2 cm,为明亮的橙红色椭球浆果[1],分为夏果和秋果,采收季节为8~10月份。在我国和其他亚洲国家,成熟的枸杞被用作传统的中药和功能食品已有2 000多年的历史[2]。枸杞营养丰富,富含多种生物活性物质,如黄酮、胡萝卜素与多糖等,具有抗氧化、抗衰老、免疫调节、降血糖、降血脂等多种保健与药理功能[3-6]。

枸杞鲜果湿基含水率根据不同品种最高达83%[7],易腐烂变质,不易贮存,很少直接食用,多是经干制加工后进行销售。目前枸杞干燥主要以热风干燥为主,相关研究主要集中在枸杞的干燥特性方面。干燥温度是影响枸杞干燥速率的主要因素[8]。李明滨等[9]的研究表明枸杞的适宜干燥工艺参数为干燥相对湿度40%,初期温度40 ℃干燥22 h、中期温度50 ℃干燥22 h、后期温度60 ℃干燥6 h,该干燥工艺所得枸杞品质最好、耗时最短。近些年来热泵干燥技术在干燥产业上也得到了应用和发展。热泵干燥是一种从低温热源吸收热量,并使其在较高温度下作为有效热能加以利用的干燥方式,干燥时物料表面水分的蒸发速率与水分从内部向表面迁移的速率比较接近[10],从而保证被干燥物料品质、色泽好,产品等级高。热泵干燥已成功应用于荔枝[11]、苹果[12]、大蒜[13]等果蔬加工中。对于鲜枸杞来说,其热泵干燥主要体现在装置研究上,如赵丹丹等[14]自制了一种热泵干燥室,发现热泵干燥枸杞比燃煤干燥成本降低了19%。但是对枸杞的热泵干燥特性及品质变化鲜见相关报道。枸杞外表皮由覆盖了蜡质层的角质层组成,其主要成分为长链脂肪酸烃类化合物[15]。干燥时严重阻碍了内部水分的蒸发,使干燥时间延长,而碱性物质对长链脂肪酸烃类化合物有溶解能力,因此干燥时往往在枸杞表面涂抹碱液以除去蜡质。刘瑜等[16]对枸杞热风干燥的脱蜡时间、脱蜡温度以及皂化液与K2CO3的不同配比进行了响应面试验优化,最优工艺条件下干燥时间缩短了10.5 h。李朋亮等[17]研究了Na2CO3和Na2SO3对枸杞烘干速率及总黄酮含量增加速率的影响,结果表明烘干速率及总黄酮增加速率均为Na2CO3>Na2SO3>空白组。关于枸杞除蜡剂的研究体现在不同种类的对比,如Na2CO3、Na2SO3等以及不同配比对枸杞干燥时间的影响;但干制枸杞时若脱蜡不完全,枸杞较难被干燥,若脱蜡过度,枸杞内部的营养成分会迁移到枸杞表面,从而影响枸杞品质。因此关于除蜡剂使用时的最适质量分数有待研究。Na2CO3作为一种传统的除蜡剂,其不同质量分数对枸杞干燥速率以及干燥品质的影响鲜见报道。

本研究以热风干燥为对照,探究了不同质量分数的Na2CO3前处理对枸杞热风及热泵干燥特性及干燥产品品质的影响,筛选最适的Na2CO3质量分数和干燥方式,确定其适宜的加工工艺,以期为实际生产提供技术依据。

枸杞品种为宁杞五号,产自内蒙古巴彦淖尔市杭锦后旗,平均水分质量分数(80.58±1.32)%;枸杞成熟后1 d内运至北京,实验时选取大小均匀、成熟饱满的枸杞颗粒,去除杂质和叶柄,分别经清水和碱水浸泡后进行干燥。

食用碱(Na2CO3质量分数>99%) 安琪酵母公司;芦丁标准品(纯度≥99%) 上海同田生物技术股份有限公司;亚硝酸钠、氢氧化钠、硝酸铝九水合物、葡萄糖、苯酚、浓硫酸、正己烷、丙酮、乙醇、2,6-二叔丁基-4-甲基苯酚(butylated hydroxytoluene,BHT)、氯化钠等均为分析纯。

HDS-D120B-D热风烘房(电热式)干燥设备 辽宁海帝升机械有限公司;闭环除湿热泵干燥机 正旭新能源设备科技有限公司;DK-826恒温水浴锅 上海精宏实验设备有限公司;SHZ-D(Ⅲ)循环水式多用真空泵河南省予华仪器有限公司;D25LT色彩色差计 美国Hunterlab公司;UV1800紫外-可见分光光度计 日本岛津公司;CPA-125电子天平 德国Sartorius公司;3K15离心机 德国Sigma公司;RE-3000旋转蒸发器 上海亚荣生化仪器厂。

1.3.1 热风烘房及热泵干燥枸杞

将去除叶柄的枸杞分别放置于清水以及质量分数分别为2%、4%和6%的Na2CO3溶液中浸泡1 min,沥干后,于热风烘房和热泵中进行干燥,参数如表1所示。热风烘房干燥设备利用温湿度控制器和排湿窗口调节烘房内温湿度,热泵能将密闭空间内空气中的水分冷凝排出,以控制空气湿度。每隔1 h进行称量,至湿基含水率不高于16%时,结束干燥。实验结束后,绘制枸杞干燥曲线和干燥速率曲线,上述实验重复3 次,取其平均值。表1的实验方案参数选择参考前期实验观察结果。实验中,温度选择40、50、60 ℃,干燥温度低于40 ℃,枸杞干燥时间长,易霉变;干燥温度高于60 ℃,则枸杞严重褪色变黄;故而选择干燥温度在40~60 ℃。变温1条件的选择主要参照文献[18]和热风烘房厂家对设备的调试工艺,变温2条件的选择是基于变温1干燥的结果。

表 1 枸杞热泵、热风干燥实验方案

Table 1 Experimental programs of hot air drying and heat pump drying for Lycium barbarum

注:变温1、变温2分别指干燥温度为40 ℃(2 h)-45 ℃(10 h)-55 ℃(10 h)-60 ℃(结束)及40 ℃(2 h)-45 ℃(4 h)-50 ℃(6 h)-55 ℃(10 h)-60 ℃(结束)。下同。

1.3.2 干燥曲线的测定

水分比(moisture ratio,MR)表示物料水分剩余率,其计算公式如式(1)所示。

式中:M0为枸杞初始干基含水率/(g/g);Me为枸杞干燥平衡时干基含水率/(g/g);Mt为枸杞在干燥t时刻的干基含水率/(g/g)。

由于枸杞Me远小于M0和Mt,故公式(1)可简化为公式(2)[19]。

干燥速率(drying rate,DR)表示物料的脱水速率,单位为g/(g·h)。其计算公式如式(3)[20]所示。

式中:Mt1和Mt2为干燥过程中t1/h和t2/h时枸杞的干基含水率/(g/g)。

1.3.3 色泽的测定

采用色彩色差仪测定枸杞的色泽,本实验用总色差值(total color change,∆E)代表被测样品的色泽(L、a、b)与鲜样色泽的(L*、a*、b*)的差异[21]。∆E计算方法如式(4)所示。

式中:L、L*值分别为鲜样和干样的明度;a、a*值分别是鲜样和干燥的红绿度;b、b*值分别是鲜样和干样的黄蓝度;ΔE为总色差值。

1.3.4 复水率的测定

将干燥后的样品置于300 mL的烧杯中,按照料液比1∶50(m/V)倒入蒸馏水,在30 ℃恒温水浴中进行实验。物料在复水2 h后停止实验,每次实验重复3 次,取平均值[22]。复水率(rehydration ratio,RR)的计算公式如式(5)所示。

式中:mt为复水2 h物料的质量/g;m0为复水前物料的质量/g。

1.3.5 多糖含量的测定

采用超声波浸提法提取枸杞多糖[23-24],苯酚-浓硫酸滴定法测定多糖含量。

标准曲线的绘制:精密称取105 ℃干燥至恒质量的葡萄糖对照品50 mg,置500 mL量瓶中,用适量水溶解后,稀释至刻度,摇匀,即得0.1 mg/mL葡萄糖对照品溶液。精密吸取对照品溶液0.0、0.2、0.4、0.6、0.8、1.0、1.2 mL,分别置于具塞试管中,分别加水至2.0 mL,各精密加入体积分数5%苯酚溶液1 mL,摇匀,迅速精密加入硫酸5 mL,摇匀,放置10 min,置沸水浴中加热15 min,取出后迅速冷却至室温,另以2.0 mL蒸馏水,加1.0 mL苯酚液、5.0 mL浓硫酸,其他操作同上,作为空白对照。以紫外-可见分光光度法在490 nm波长处测定吸光度。以吸光度为纵坐标,多糖含量为横坐标,绘制标准曲线。

样品溶液的制备与测定:精密称取各种枸杞粉0.5 g,加入蒸馏水,料液比为1∶30(m/V),先在超声(40 kHz、100 W)条件下浸提1 h,然后在90 ℃的恒温水浴锅中浸提1 h后抽滤,接着旋转蒸发把待测液浓缩至10 mL,加无水乙醇至溶液乙醇体积分数为80%,在4 ℃环境中放置24 h进行醇沉,抽滤取沉淀,并离心滤液取沉淀,合并沉淀,加蒸馏水定容至100 mL。取样品溶液0.5 mL,置具塞试管中,加水1.5 mL,按照上文标准曲线绘制中的方法,测定吸光度,从标准曲线上读出供试品溶液中葡萄糖的质量/mg,按公式(6)计算。

式中:W为每百克枸杞中枸杞多糖的质量/(g/100 g);ρ为待测液中葡萄糖的质量浓度/(mg/mL);f为葡萄糖与多糖的换算因子(3.19);m为试样质量/g;V为待测液的体积/mL。

1.3.6 总黄酮含量的测定

准确称取芦丁对照品2 mg于10 mL容量瓶中,用无水乙醇溶解并定容,摇匀作为对照品母液(0.2 mg/mL)。标准曲线的绘制参照文献[17]的方法。

总黄酮含量的测定参照文献[25]:将干燥样品粉碎之后,称取1 g样品于50 mL的离心管中用10 mL的体积分数80%的乙醇溶液溶解,超声辅助提取(40 kHz、100 W)1 h后,上清液过0.45 μm滤膜后得待测液,取1 mL于25 mL比色管中,按照标准曲线方法测定吸光度,根据标准曲线计算样品中总黄酮含量。

1.3.7 总类胡萝卜素含量的测定

枸杞总类胡萝卜素的测定参照文献[26]的方法。取0.5 g枸杞粉加50 mL提取液(含体积分数50%正己烷、25%丙酮、25%乙醇和0.1% BHT,0.5 g NaCl)在4 ℃下搅拌20 min。之后混合物加入15 mL蒸馏水,在4 ℃下搅拌10 min。将混合物放入分液漏斗中,收集有机相。在450 nm波长处测定吸光度,用正己烷加0.1% BHT作空白。总类胡萝卜素含量按式(7)计算。

式中:A为450 nm波长处的吸光度;m为称取原料的质量/g;V为收集的有机相体积/mL;1%E1 cm为β-胡萝卜素在正己烷中的消光系数(2 560)[27]。

整个操作在避光条件下进行。分析操作3 次。

本实验中采用SPSS 19.0软件进行数据分析处理,采用Duncan’s进行多重比较检验;实验分析图采用Origin 9.0及Excel 2007软件绘制。

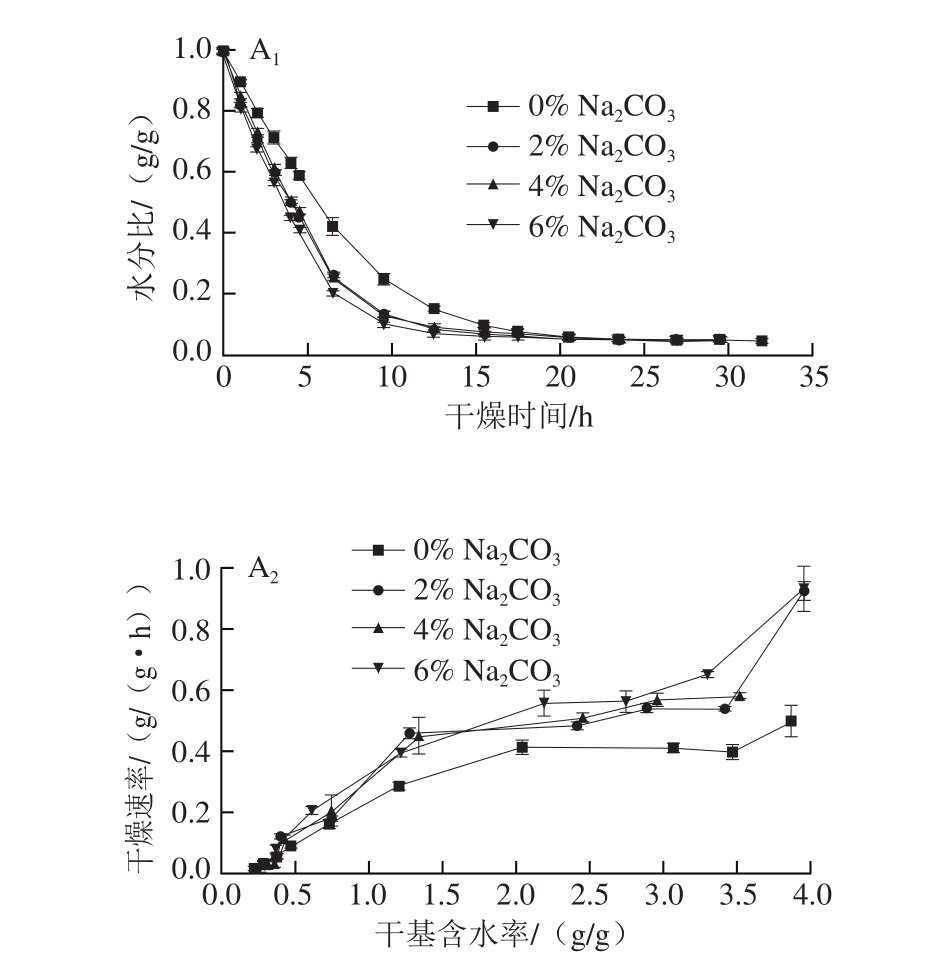

图 1 热风、热泵40 ℃干燥曲线及干燥速率曲线

Fig. 1 Drying curves and drying rate curves of Lycium barbarum at 40 ℃ by hot air drying and heat pump drying

A.热风干燥;B.热泵干燥;下标1.水分比;下标2.干燥速率。图2~5同。

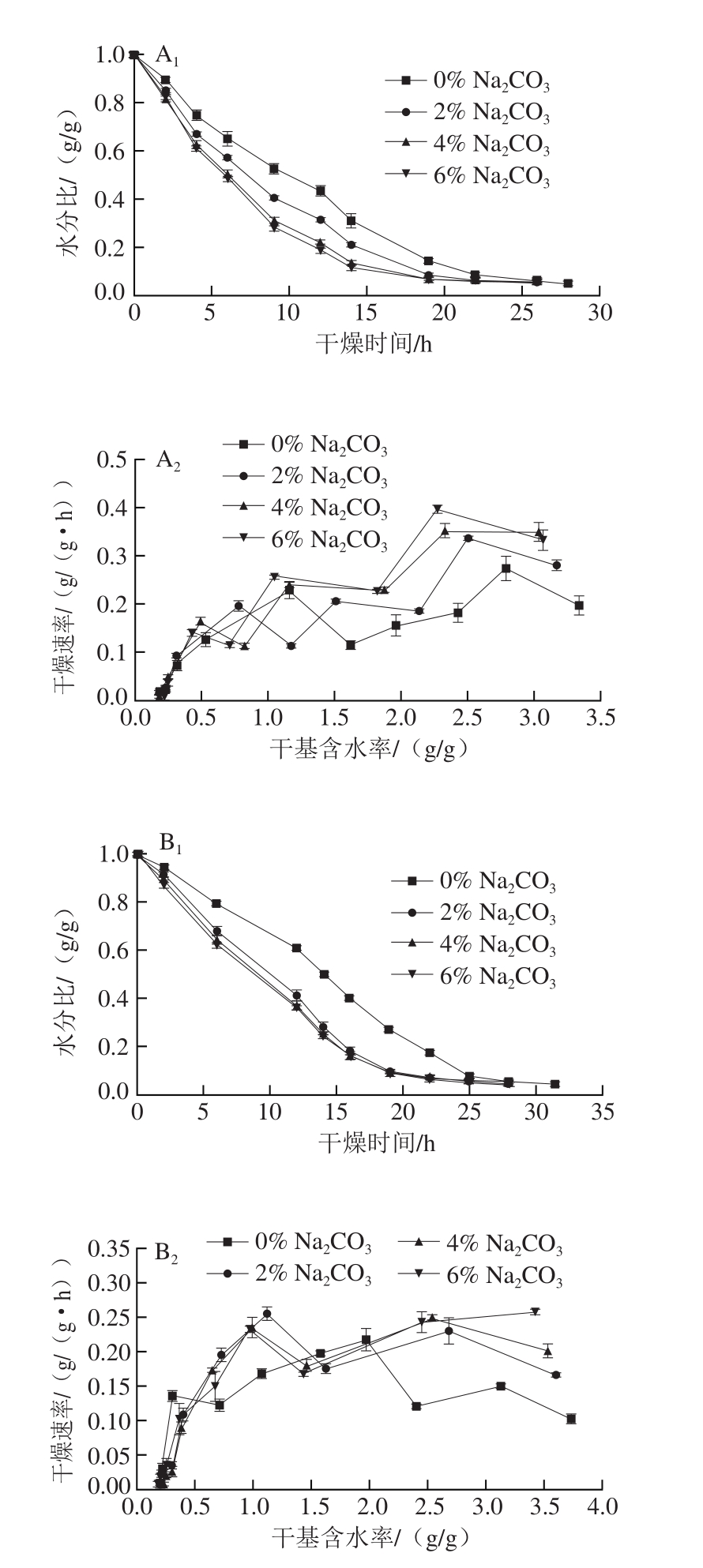

图 2 热风、热泵50 ℃干燥曲线及干燥速率曲线

Fig. 2 Drying curves and drying rate curves of Lycium barbarum at 50 ℃ by hot air drying and heat pump drying

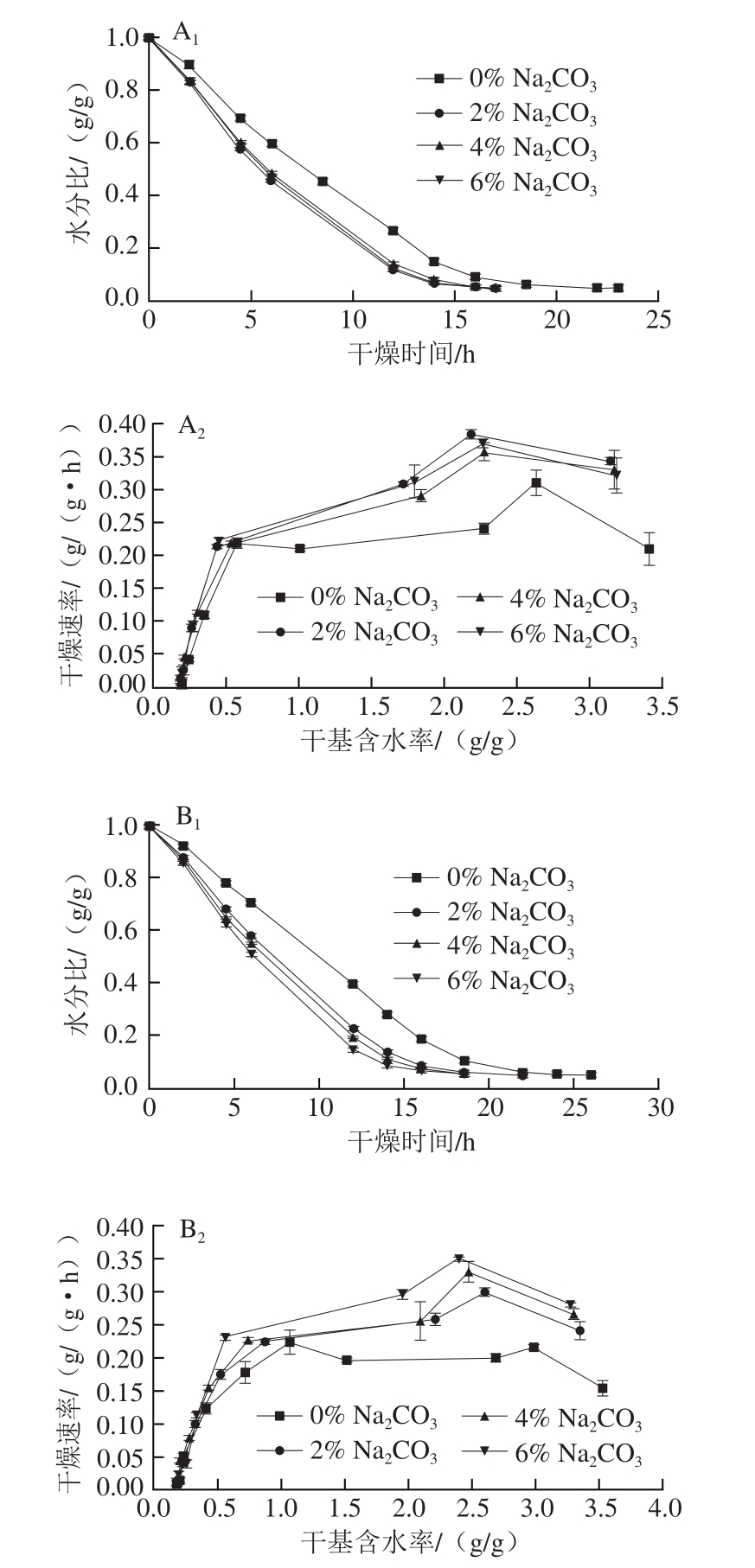

图 3 热风、热泵60 ℃干燥曲线及干燥速率曲线

Fig. 3 Drying curves and drying rate curves of Lycium barbarum at 60 ℃ by hot air drying and heat pump drying

图 4 热风、热泵变温1干燥曲线及干燥速率曲线

Fig. 4 Drying curves and drying rate curves of Lycium barbarum at stage 1 with varying temperatures by hot air drying and heat pump drying

图 5 热风、热泵变温2干燥曲线及干燥速率曲线

Fig. 5 Drying curves and drying rate curves of Lycium barbarum at stage 2 with varying temperatures by hot air drying and heat pump drying

不经Na2CO3处理的热泵和热风40 ℃干燥枸杞时间最长,均为54 h(图1)。而6% Na2CO3处理后的热泵和热风60 ℃干燥时间最短,仅为17 h(图3)。热风干燥在干燥时间和干燥速率上与热泵干燥无明显差异。温度是影响枸杞干燥的重要参数之一,恒温恒湿干燥条件下,随着干燥温度的升高,干燥时间缩短,干燥速率加快。而且从干燥速率曲线可以看出:整个干燥过程以降速干燥为主;以2% Na2CO3处理后的热泵干燥枸杞为例:40 ℃干燥时间为50 h(图1B1),到50 ℃干燥时间为34.5 h(图2B1),温度升高到60 ℃时干燥时间缩短到19 h(图3B1)。不经Na2CO3进行前处理的对照组枸杞的干燥时间和干燥速率,要明显差于实验组,干燥时间相差7.40%~33.33%。因为Na2CO3呈碱性,其对枸杞表皮角质层的长链脂肪酸烃类化合物有溶解能力,使得枸杞表皮蜡质层变薄、断裂,形成水分排出通道[14]。但是经不同质量分数Na2CO3的处理间,无显著性差异,干燥时间仅缩短0.00%~7.25%。以热泵50 ℃干燥枸杞为例:不经Na2CO3处理的对照组枸杞干燥时间为37.5 h,经2% Na2CO3处理后干燥时间为对照处理的92%,而经4% Na2CO3和6% Na2CO3处理后的枸杞干燥时间均为对照处理的85%。对分阶段变温干燥来说:以2% Na2CO3前处理的变温1热泵干燥枸杞为例,前2 h,枸杞干燥速率为0.167 g/(g·h),和40 ℃恒温恒湿干燥速率相同,干燥曲线相吻合。然后干燥温度升高到45 ℃,干燥速率升高到0.230 g/(g·h),并且在10 h内干燥速率保持在0.176 g/(g·h)以上。随着干燥温度升高到55 ℃,干燥速率也随之升高到0.256 g/(g·h),并且直到19 h,干燥速率依然在0.109 g/(g·h)(图4),变温2热风、热泵干燥变化趋势与变温1相同。由此可见,分阶段变温干燥,每一阶段干燥温度的升高,都可以增大枸杞干燥速率,并且使干燥速率在相当长的时间维持在较高的水平。温度的升高与干燥速率的加快是吻合的。且随着干燥时间的延长,干燥曲线呈现阶梯状下降。相同工艺参数下热风和热泵干燥呈现出相同的变化规律。

色泽是干燥枸杞产品的最直观的指标之一,是影响产品销售的重要因素。本研究采用色差值来评价干燥枸杞与新鲜枸杞颜色的差异,其值越小越好。

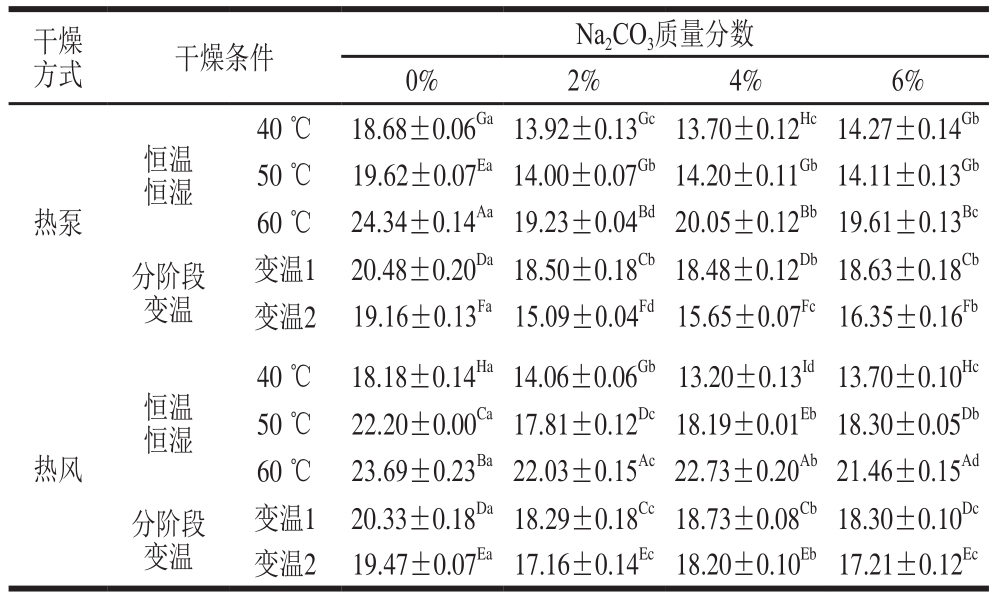

表 2 干燥方式及Na2CO3质量分数对枸杞色差值(∆E)的影响

Table 2 Effects of different drying methods and alkali solution concentration on color value (∆E) of Lycium barbarum

注:同行肩标小写字母不同表示差异显著(P<0.05);同列肩标大写字母不同表示差异显著(P<0.05)。下同。

从表2可以看出,热泵干燥枸杞色泽整体优于热风干燥。随着干燥温度升高,枸杞色差值变大,色泽品质变差。60 ℃干燥枸杞色差值最大,其中不经Na2CO3进行前处理的热泵对照组枸杞色差值达到24.34。温度过高,使枸杞内色素或者其他颜色成分发生分解,化学反应速率过快;也可能是枸杞在较高的环境湿含量下过快的干燥速率使得枸杞内的成分发生了某些不可逆转的额外化学反应,这些化学反应的宏观表现就是枸杞颜色变得暗淡,不红亮[28]。变温干燥不仅能缩短枸杞干燥时间,还能降低枸杞在高湿含量条件下较快的色泽变化。经Na2CO3进行前处理的枸杞,色差值明显小于对照组,原因可能是对照组干燥前期水分散失速率慢,使得枸杞在高温条件下时间较长,加快了色泽的变化。

复水率是干产品复水后尽可能恢复到初始含水率的比例,其值越大,越接近新鲜枸杞的含水率和口感,所以复水率越大越好。

表 3 干燥方式及Na2CO3质量分数对枸杞复水率的影响

Table 3 Effects of different drying methods and alkali solution concentration on rehydration ratio of Lycium barbarum

从表3可以看出,随着干燥温度的升高,尤其是从50 ℃升高至60 ℃时,枸杞复水率显著降低,这是由于高温破坏了细胞壁结构,由于细胞结构的天然弹性阻止水分向内核渗透,从而使细胞不能恢复原形[29]。不经Na2CO3处理的对照组干燥枸杞的复水率对比于经Na2CO3处理组明显偏小。不经Na2CO3前处理的干燥枸杞由于干燥时间较长,加重了高温下温度对细胞的影响;而处理后的枸杞表皮蜡质层变薄、断裂,形成了复水时水分的进入通道。经2%和4% Na2CO3进行前处理的枸杞复水率无明显差异。变温干燥在缩短干燥时间的基础上能保证较高的复水率。

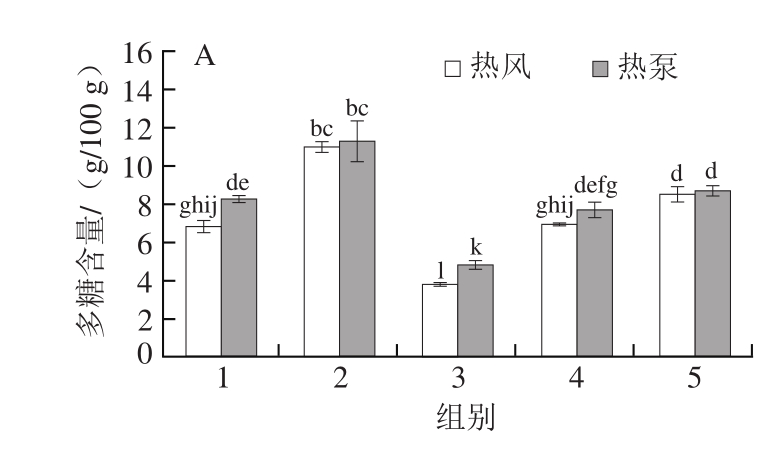

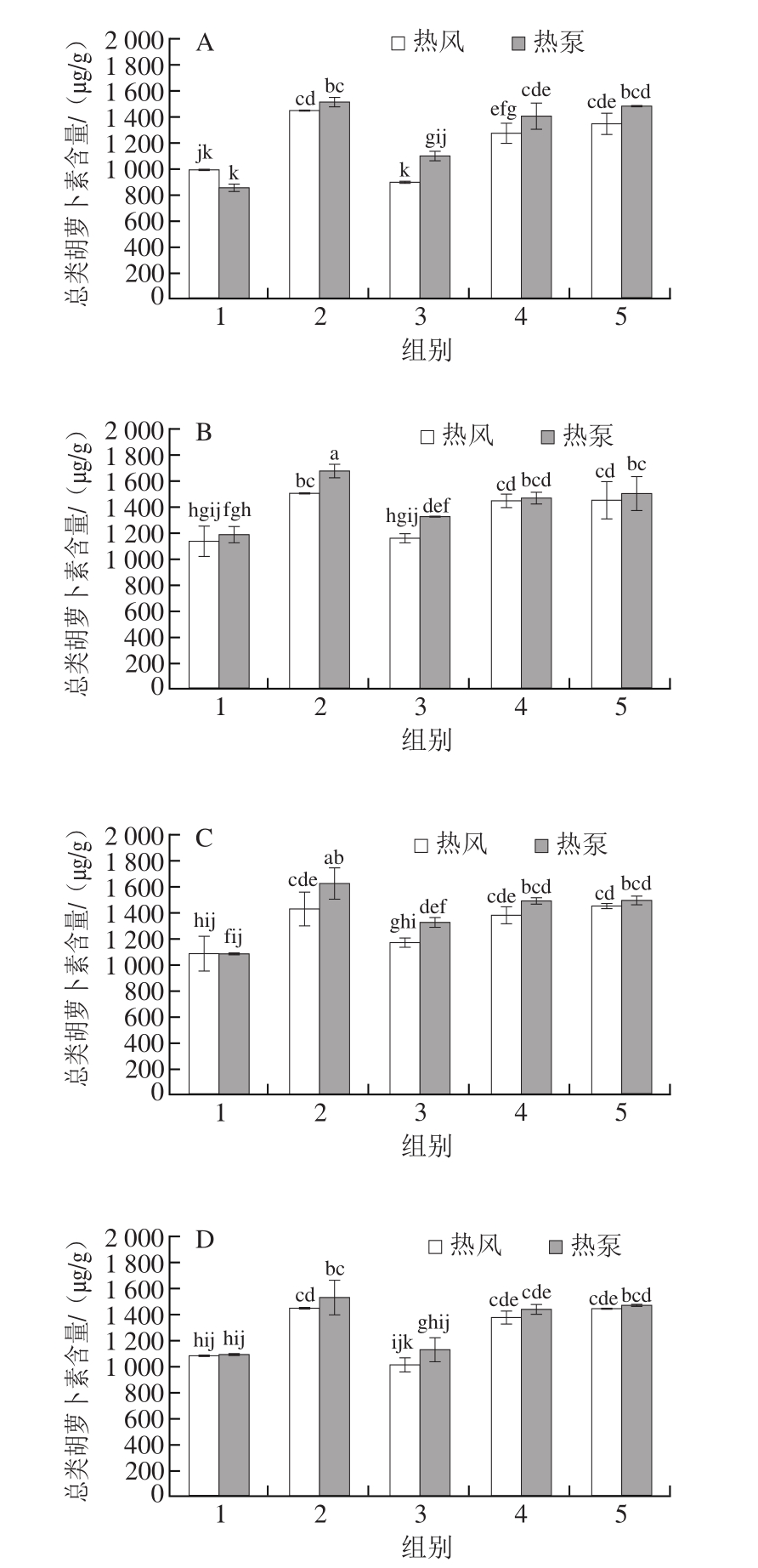

图 6 干燥方式及Na2CO3质量分数对枸杞多糖含量的影响

Fig. 6 Effects of different drying methods and alkali solution concentration on polysaccharide content of Lycium barbarum

A.对照组;B. 2% Na2CO3;C. 4% Na2CO3;D. 6% Na2CO3。组别1~5.分别表示干燥温度为40、50、60 ℃和变温1、变温2。不同小写字母表示各工艺条件之间存在显著性差异(P<0.05)。下同。

枸杞多糖是枸杞中主要有效成分,可调节人体免疫,具有保肝降压、降血糖、增强细胞活性的作用[30],其含量是干燥品质评价中较为重要的指标。鲜样中枸杞多糖含量为16.50 g/100 g。由图6可知,干燥过程中,热泵对枸杞多糖的保留率要大于热风。经2% Na2CO3处理后的50 ℃热泵干燥的枸杞多糖含量为13.07 g/100 g,其保留率最高,达到79.21%。经4% Na2CO3处理后的50 ℃热泵干燥和前者相比无显著性差异;其次为用2%、4% Na2CO3进行前处理的变温2热泵干燥条件下的枸杞,分别为10.29 g/100 g和10.43 g/100 g。干燥过程中温度高和时间长都容易导致多糖析出[31],变温干燥后期枸杞处于55 ℃环境,温度升高,使得部分杂多糖分解为单糖,美拉德反应速率加快[31]。这段时间温度对枸杞多糖的影响,要远大于50 ℃较长干燥时间的影响,因而变温干燥的枸杞多糖含量要低于50 ℃恒温干燥;同样的,40 ℃干燥时间要远大于60 ℃,但是从图6中可以看出,40 ℃多糖含量要远高于60 ℃,因此可以得出结论:干燥温度对枸杞多糖的影响要远大于干燥时间的影响。

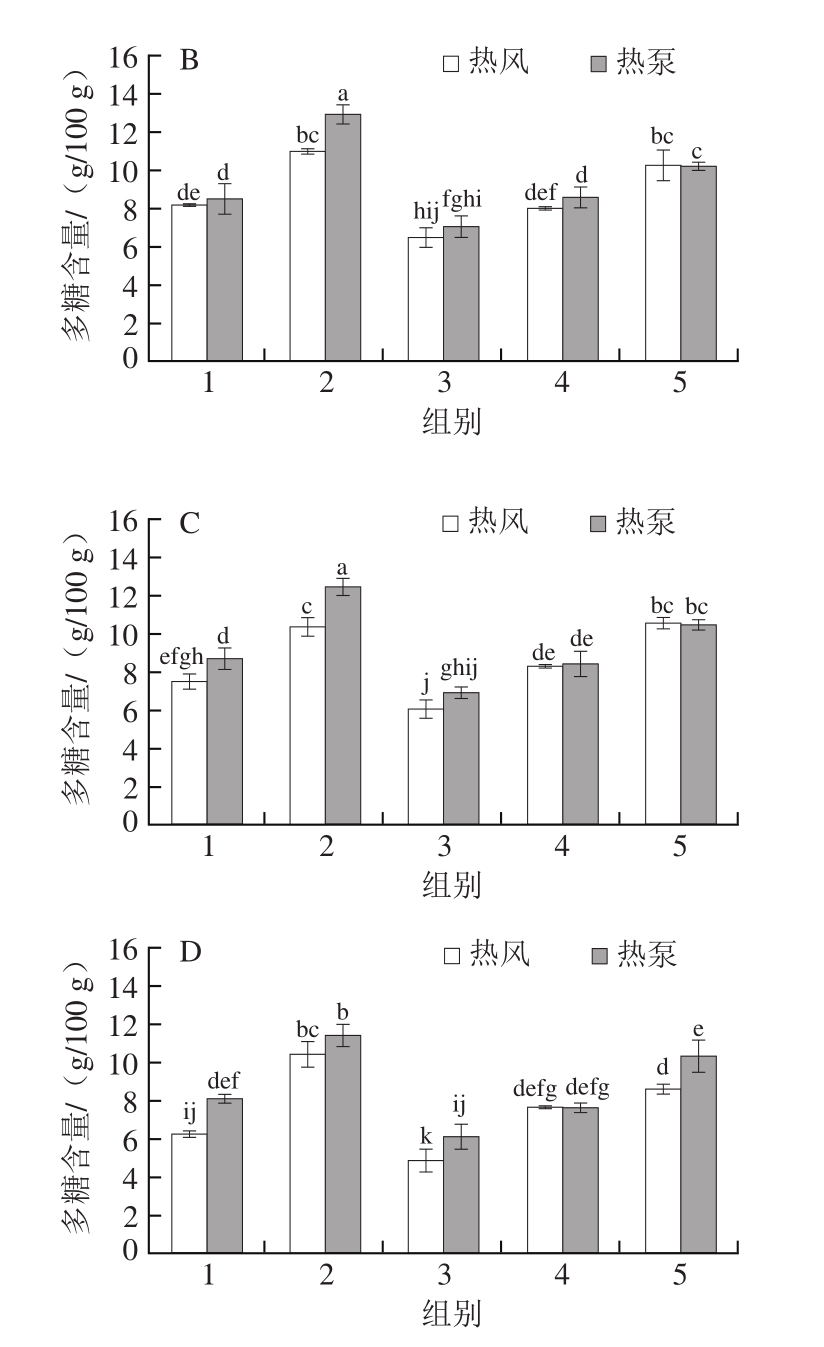

图 7 干燥方式及Na2CO3质量分数对枸杞黄酮含量的影响

Fig. 7 Effects of different drying methods and alkali solution concentration on flavonoid content of Lycium barbarum

枸杞中黄酮类化合物为一大类物质,有明显的抗氧化等作用[32]。鲜样中,黄酮含量为0.14 g/100 g。由图7可知,除60 ℃热风干燥外,其余干燥枸杞黄酮含量均高于鲜样。有研究表明,干燥过程中会使黄酮类化合物累积,一方面热处理能够使植物基质中的黄酮类物质释放出来;另一方面热处理能够使氧化酚类物质的多酚氧化酶失活[33]。当干燥温度升高至60 ℃,黄酮含量明显下降,可能是过高的温度使释放出的黄酮发生了分解反应,这和Krapfenbauer等[34]的研究结果一致。干燥过程中,热泵干燥枸杞黄酮含量要大于热风干燥,经2% Na2CO3进行前处理的50 ℃热泵干燥的枸杞黄酮含量最高,为0.53 g/100 g,经4% Na2CO3(0.50 g/100 g)和6% Na2CO3(0.49 g/100 g)进行前处理的50 ℃热泵干燥和前者相比无显著性差异;其次为经2% Na2CO3前处理的变温2热泵干燥,为0.43 g/100 g。干燥温度对黄酮含量的影响要大于干燥时间。以经2% Na2CO3前处理的热泵干燥枸杞为例:60 ℃干燥时间为19 h,其黄酮含量为0.22 g/100 g;40 ℃干燥时间为50 h,其黄酮含量为0.40 g/100 g,60 ℃干燥黄酮含量比40 ℃干燥低45%,这和干燥对多糖的影响趋势相同。随着干燥温度的升高,黄酮含量降低。以经2% Na2CO3前处理的热风干燥枸杞为例:40 ℃干燥时,黄酮含量为0.39 g/100 g;50 ℃干燥时,黄酮含量为0.37 g/100 g;温度升高到60 ℃时,黄酮含量下降到0.12 g/100 g。

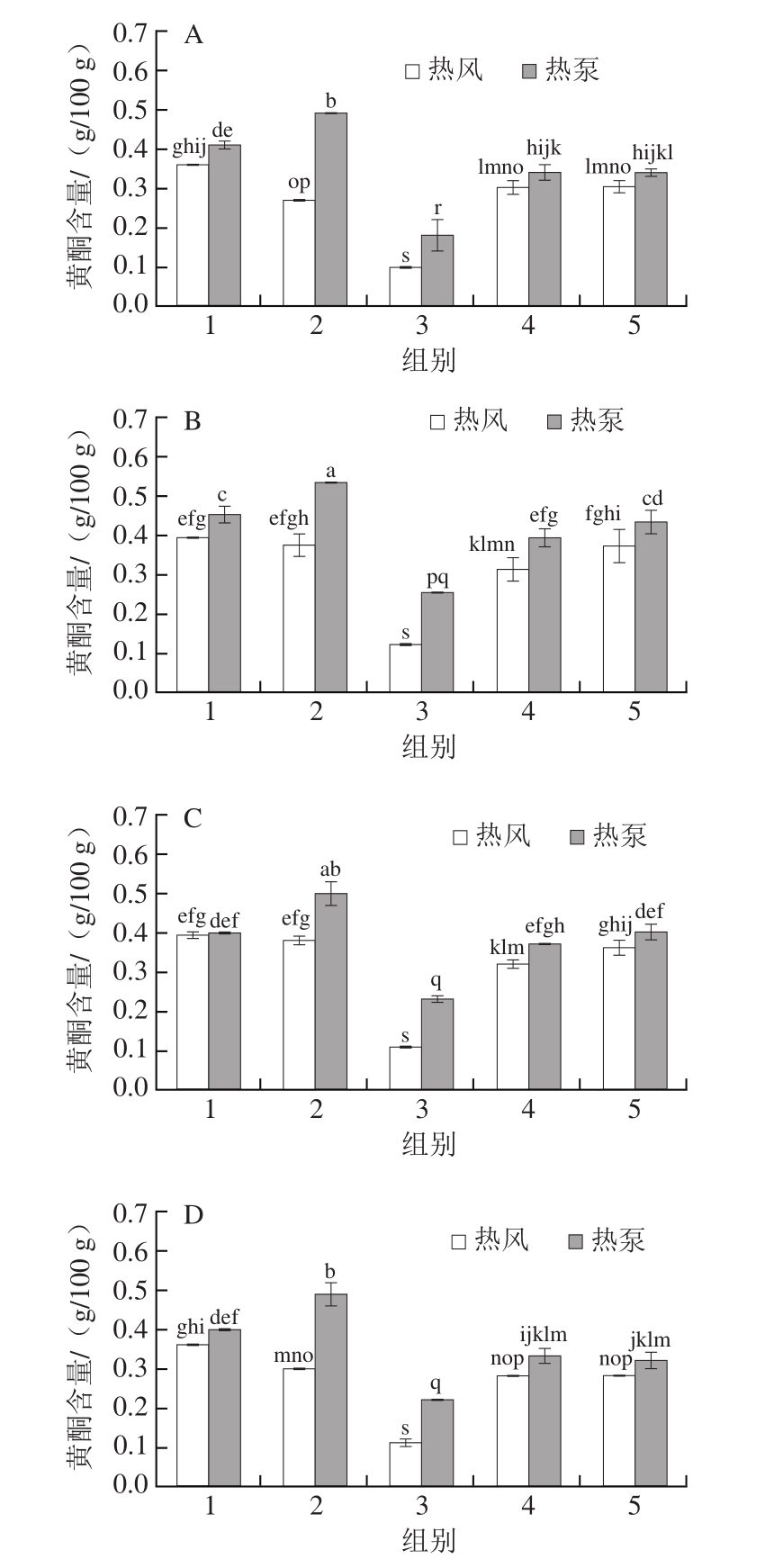

图 8 干燥方式及Na2CO3质量分数对枸杞胡萝卜素的影响

Fig. 8 Effects of different drying methods and alkali solution concentration on carotenoid content of Lycium barbarum

枸杞果实的橙红色由类胡萝卜素呈现,其稳定性较差,加热见光易分解。鲜样中总类胡萝卜素的含量为2 262.08 μg/g。由图8可知,干燥过程中,热泵对总类胡萝卜素的保留率大于热风。对于多糖和黄酮来说,干燥温度的影响大于干燥时间。但是,对于总类胡萝卜素,干燥时间的影响要大于干燥温度。以经2% Na2CO3进行前处理的热泵干燥枸杞为例:40 ℃干燥时间为50 h,总类胡萝卜素含量为1 186.09 μg/g。60 ℃干燥时间为19 h,总类胡萝卜素含量为1 325.62 μg/g。40 ℃干燥时间长,而类胡萝卜素的稳定性差,因此干燥温度40 ℃下其损失较大。在50 ℃热泵干燥的条件下,经6% Na2CO3溶液处理后的干燥枸杞的总类胡萝卜素含量(1 521.41 μg/g)显著低于经2%及4% Na2CO3溶液处理后的样品;且2%与4% Na2CO3溶液处理后的枸杞总类胡萝卜素含量(分别为1 672.40 μg/g及1 626.78 μg/g)之间无显著性差异。这是由于较高质量分数的Na2CO3已完全破坏了枸杞表皮蜡质层,致使类胡萝卜素溶出,干燥时也明显地观察到纱布上覆盖有鲜枸杞溶出的色素。从图中也可以看出,变温干燥对枸杞总类胡萝卜素的保留具有明显的优势。

在干燥效率方面,热泵干燥和热风干燥没有显著差异;但在干燥品质上,热泵干燥枸杞的色泽整体优于热风干燥,且随着干燥温度的升高,枸杞的色差值变大,色泽变差。由于高温对细胞壁的破坏,干燥枸杞的复水率随着温度的升高而降低。Na2CO3前处理形成的水分通道能明显增大复水率;对干燥枸杞的多糖和黄酮来说,干燥温度的影响大于干燥时间。而对类胡萝卜素来说,干燥时间的影响大于干燥温度。

枸杞干燥过程中,使用Na2CO3能明显地缩短干燥时间,加快干燥速率,改善干燥枸杞色泽及复水率,增加营养物质的保留率。使用质量分数为2%和4%的Na2CO3进行前处理无显著差异,6% Na2CO3进行前处理的枸杞在营养素保留上要差于前两者。鉴于食用碱会影响人体对矿物质吸收的缺点,因此建议在干燥枸杞时,采用质量分数为2% Na2CO3进行前处理。

在干燥方式上,热泵干燥整体上优于热风干燥。干燥条件上:相对于恒温恒湿干燥来说,分阶段变温干燥在保证干燥产品品质的同时,加快干燥速率,缩短干燥时间。因此基于本文的研究得出,最优的枸杞干燥工艺为:经2% Na2CO3进行前处理后,干燥温度为40 ℃(2 h)-45 ℃(4 h)-50 ℃(6 h)-55 ℃(10 h),干燥相对湿度为40%的热泵干燥。此工艺条件下枸杞干燥时间为22 h,干燥枸杞色差值为15.09,复水率为2.35 g/g,多糖含量为10.29 g/100 g,黄酮含量为0.43 g/100 g,总类胡萝卜素含量为1 503.13 μg/g。

参考文献:

[1] DONNO D, BECCARO G L, MELLANO M G, et al. Goji berry fruit (Lycium spp.): antioxidant compound fingerprint and bioactivity evaluation[J]. Journal of Functional Foods, 2015, 18: 1070-1085.DOI:10.1016/j.jff.2014.05.020.

[2] CHENG J, ZHOU Z W, SHENG H P, et al. An evidence-based update on the pharmacological activities and possible molecular targets of Lycium barbarum polysaccharides[J]. Drug Design, Development &Therapy, 2015, 9: 33-78. DOI:10.2147/DDDT.572892.

[3] FRASER P D, BRAMLEY P M. The biosynthesis and nutritional uses of carotenoids[J]. Progress in Lipid Research, 2004, 43(3): 228-265.DOI:10.1016/j.plipres.2003.10.002.

[4] LE MARCHAND L. Cancer preventive effects of flavonoids: a review[J]. Biomedicine & Pharmacotherapy, 2002, 56(6): 296-301.DOI:10.1016/S0753-3322(02)00186-5.

[5] SHENG J C, YU F, XIN Z H, et al. Preparation, identification and their antitumor activities in vitro of polysaccharides from Chlorella pyrenoidosa[J]. Food Chemistry, 2007, 105(2): 533-539. DOI:10.1016/j.foodchem.2007.04.018.

[6] YANG X, ZHAO Y, YANG Y, et al. Isolation and characterization of immunostimulatory polysaccharide from an herb tea, Gynostemma pentaphyllum Makino[J]. Journal of Agricultural & Food Chemistry,2008, 56(16): 6905-6909. DOI:10.1021/jf801101u.

[7] 李瑞盈. 宁夏枸杞产地特征识别技术研究[D]. 保定: 河北大学,2013: 1-2.

[8] 贾清华, 赵士杰, 柴京, 等. 枸杞热风干燥特性及数学模型[J]. 农机化研究, 2010, 32(6): 153-157. DOI:10.13427/j.cnki.njyi.2010.06.036.[9] 李明滨, 张增, 慕松. 枸杞平衡含水率的测定及其干燥工艺的优化[J]. 现代食品科技, 2013, 29(2): 284-286; 334. DOI:10.13982/j.mfst.1673-9078.2013.02.014.

[10] 朱保利. 热泵干燥及其在食品工业中的应用[J]. 农机化研究,2006(10): 193-196. DOI:10.13427/j.cnki.njyi.2006.10.064.

[11] 杨韦杰, 唐道邦, 徐玉娟, 等. 荔枝热泵干燥特性及干燥数学模型[J].食品科学, 2013, 34(11): 104-108. DOI:10.7506/spkx1002-6630-201311023.

[12] 罗磊, 支梓鉴, 刘云宏, 等. 苹果片气调热泵干燥特性及数学模型[J].食品科学, 2014, 35(5): 13-17. DOI:10.7506/spkx1002-6630-201405003.

[13] 姜启兴, 宗文雷, 于沛沛, 等. 大蒜热泵干燥生产工艺的研究[J].安徽农业科学, 2010, 38(19): 10259-10261. DOI:10.13989/j.cnki.0517-6611.2010.19.060.

[14] 赵丹丹, 彭郁, 李茉, 等. 枸杞热泵干燥室系统设计与应用[J]. 农业机械学报, 2016, 47(S1): 359-365; 373.

[15] 杜静. 枸杞表皮蜡质及制干技术研究[D]. 兰州: 兰州理工大学,2010: 11-13.

[16] 刘瑜, 姚思远, 冉国伟, 等. 脱蜡工艺对枸杞热风干燥时间的影响[J]. 食品工业科技, 2015, 36(24): 211-215. DOI:10.13386/j.issn1002-0306.2015.24.037.

[17] 李朋亮, 廖若宇, 王旭, 等. 不同干燥方式和除蜡剂对枸杞总黄酮的影响[J]. 食品科技, 2014, 39(5): 79-83. DOI:10.13684/j.cnki.spkj.2014.05.020.

[18] 吴中华, 李文丽, 赵丽娟, 等. 枸杞分段式变温热风干燥特性及干燥品质[J]. 农业工程学报, 2015, 31(11): 287-293. DOI:10.11975/j.issn.1002-6819.2015.11.041.

[19] KRISHNAMURTHY K, KHURANA H K, SOOJIN J, et al. Infrared heating in food processing: an overview[J]. Comprehensive Reviews in Food Science and Food Safety, 2008, 7(1): 2-13. DOI:10.1080/0737 3937.2014.951124.

[20] XIAO H W, GAO Z J, LIN H, et al. Air impingement drying characteristics and quality of carrot cubes[J]. Journal of Food Process Engineering, 2010, 33(4): 646-665. DOI:10.1111/j.1745-4530.2008.00314.x.

[21] HAWLADER M N A, PERERA C O, TIAN M, et al. Drying of guava and papaya: impact of different drying methods[J]. Drying Technology, 2006, 24(1): 77-87. DOI:10.1080/07373930500538725.

[22] CHEN H Z, ZHANG M, FANG Z X, et al. Effects of different drying methods on the quality of squid cubes[J]. Drying Technology, 2013,31(16): 1911-1918. DOI:10.1080/07373937.2013.783592.

[23] ZHAO Q S, DONG B T, CHEN J J, et al. Effect of drying methods on physicochemical properties and antioxidant activities of wolfberry(Lycium barbarum) polysaccharide[J]. Carbohydrate Polymers, 2015,127: 176-181. DOI:10.1016/j.carbpol.2015.03.041.

[24] 林海霞, 赵国群, 张桂, 等. 超声波技术在枸杞多糖提取中的应用[J].食品研究与开发, 2007, 28(6): 99-101.

[25] SUN L J, ZHANG J B, LU X Y, et al. Evaluation to the antioxidant activity of total flavonoids extract from persimmon (Diospyros kaki L.)leaves[J]. Food and Chemical Toxicology, 2011, 49(10): 2689-2696.DOI:10.1016/j.fct.2011.07.042.

[26] KNOCKAERT G, LEMMENS L, VAN BUGGENHOUT S, et al.Changes in β-carotene bioaccessibility and concentration during processing of carrot puree[J]. Food Chemistry, 2012, 133(1): 60-67.DOI:10.1016/j.foodchem.2011.12.066.

[27] HART D J, SCOTT K J. Development and evaluation of an HPLC method for the analysis of carotenoids in foods, and the measurement of the carotenoid content of vegetables and fruits commonly consumed in the UK[J]. Food Chemistry, 1995, 54(1): 101-111.DOI:10.1016/0308-8146(95)92669-B.

[28] 李文飞, 李文丽, 赵丽娟, 等. 枸杞热风干燥过程中色泽变化的图像表征及应用[C]// 全国干燥技术交流会. 成都: 中国化工学会化学工程专业委员会, 2015.

[29] SEREMET C L, BOTEZ E, NISTOR O V, et al. Effect of different drying methods on moisture ratio and rehydration of pumpkin slices[J]. Food Chemistry, 2015, 195: 104-109. DOI:10.1016/j.foodchem.2015.03.125.

[30] 秦睿玲, 李国徽, 张久荣, 等. 枸杞多糖对机体免疫功能调节的研究进展[J]. 黑龙江畜牧兽医, 2011(15): 39-41. DOI:10.13881/j.cnki.hljxmsy.2011.15.026.

[31] 王海, 高月, 王颉, 等. 适宜干燥方法提高干制枸杞品质[J].农业工程学报, 2015, 31(21): 271-276. DOI:10.11975/j.issn.1002-6819.2015.21.036.

[32] INBARAJ B S, LU H, KAO T H, et al. Simultaneous determination of phenolic acids and flavonoids in Lycium barbarum Linnaeus by HPLC-DAD-ESI-MS[J]. Journal of Pharmaceutical & Biomedical Analysis, 2010, 51(3): 549-556. DOI:10.1016/j.jpba.2009.09.006.

[33] PAPOUTSIS K, PRISTIJONO P, GOLDING J B, et al. Effect of vacuum drying, hot air drying and freeze drying on polyphenols and antioxidant capacity of lemon (Citrus limon) pomace aqueous extracts[J]. International Journal of Food Science & Technology, 2017,52(4): 880-887. DOI:10.1111/ijfs.13351.

[34] KRAPFENBAUER G, KINNER M, GÖSSINGER M, et al. Effect of thermal treatment on the quality of cloudy apple juice[J]. Journal of Agricultural and Food Chemistry, 2006, 54(15): 5453-5460.DOI:10.1021/jf0606858.

Effects of Different Drying Methods and Alkali Pretreatment on Drying Characteristics and Quality of Fresh Goji Berries (Lycium barbarum)

SONG Huihui, CHEN Qinqin, BI Jinfeng*, ZHOU Linyan, YI Jianyong

(Key Laboratory of Agro-products Processing, Ministry of Agriculture, Institute of Food Science and Technology,Chinese Academy of Agricultural Sciences, Beijing 100193, China)

Abstract:In order to improve the drying efficiency and the product quality and at the same time reduce energy consumption,alkali (2%, 4% and 6%) pretreatments coupled with heat pump drying (HPD) or hot air drying (HAD) were compared for their application to the drying of Goji berries (Lyciumbar barum). Drying rate, color, rehydration ratio and major nutrients(polysaccharides, carotenoids and flavonoids) were determined. Experimental results showed that the surface wax layer of Goji became gradually thinner and finally ruptured after treatment with sodium carbonate solutions, thereby leading to formation of water channels and consequently reducing drying time. The appropriate sodium carbonate concentration was 2%.In terms of drying efficiency, there was no significant difference between HAD and HPD. However, the Goji dried by HPD showed better color, higher rehydration ratio and higher retention ratio of nutritional components. Compared with drying at constant air temperature and relative humidity, multi-stage drying at varying temperature could not only maintain the quality of dried product, but also was time-saving. The optimum drying conditions of Goji were pretreatment with 2% sodium carbonate solution, and drying at 40 ℃ for 2 h, at 45 ℃ for 4 h, at 50 ℃ for 6 h, and at 55 ℃ for 10 h and at 40% relative humidity. Under these conditions, the drying time was 21 h, and the dried product had a total color difference value of 15.09 and a rehydration ratio of 2.35 g/g, and contained 10.29 g of polysaccharide, 0.43 g of flavonoid per 100 g of sample and 1 503.13 μg/g of total carotenoid.

Keywords:fresh Lycium barbarum; heat pump drying; alkali solution treatment; temperature; drying quality

DOI:10.7506/spkx1002-6630-201815029

收稿日期:2017-03-29

基金项目:北京市科技计划项目(D161100005416002-2);“十三五”国家重点研发计划重点专项(2016YFD0400700;2016YFD0400704)

第一作者简介:宋慧慧(1994—),女,硕士研究生,研究方向为果蔬加工理论与技术。E-mail:songhuihui2015@sina.cn

*通信作者简介:毕金峰(1970—),男,研究员,博士,研究方向为果蔬精深加工与副产物综合利用技术。E-mail:bijinfeng2010@163.com

中图分类号:S375

文献标志码:A

文章编号:1002-6630(2018)15-0197-10

引文格式:

宋慧慧, 陈芹芹, 毕金峰, 等. 干燥方式及碱液处理对鲜枸杞干燥特性和品质的影响[J]. 食品科学, 2018, 39(15):197-206. DOI:10.7506/spkx1002-6630-201815029. http://www.spkx.net.cn

SONG Huihui, CHEN Qinqin, BI Jinfeng, et al. Effects of different drying methods and alkali pretreatment on drying characteristics and quality of fresh Goji berries (Lycium barbarum)[J]. Food Science, 2018, 39(15): 197-206. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201815029. http://www.spkx.net.cn