苏晓琳1,2,薛宏坤1,刘成海1,郑先哲1,*

(1.东北农业大学工程学院,黑龙江 哈尔滨 150030;2.黑龙江民族职业学院食品学院,黑龙江 哈尔滨 150066)

摘 要:为了揭示微波加热树莓果片的体积膨胀机理,对树莓果片微波膨化特性进行研究,根据电磁场、传热场、结构力学及稀物质传递理论,建立了树莓果片微波膨化四场耦合模型,选取微波强度和初始水分质量分数作为影响参数,得到了膨化过程中树莓果片的温度分布、水分质量分数及膨胀变形的变化规律,并与实验结果进行对比分析。结果表明:微波加热条件下,果片内部的水分蒸发使得果片内产生较高的压力,推动果片膨胀,果片表面水分的蒸发使得果片发生收缩行为,膨胀和收缩这两种相反的趋势最终决定树莓果片的体积变化。果片的温度分布主要由微波穿入果片的渗透深度决定,随着微波加热时间的延长,果片的水分质量分数逐渐降低。温度的升高和水分质量分数的降低导致树莓果片弹性模量的增大,弹性模量的变化影响着果片体积的膨胀。当微波强度为20~40 W/g、果片初始水分质量分数为26%时,膨化后树莓果片的品质较好,且膨化率也比较高,最大膨化率可达到3.91。

关键词:树莓果片;初始水分质量分数;微波强度;微波膨化;膨化机理

树莓果实柔嫩、不易储运,因此树莓产品多以罐头、果浆、果汁、果干等形式出现[1]。微波加热干燥技术能够实现浆果快速、高效、低温加工,同时能够保持浆果原有营养价值和风味。这些优点使得微波加热干燥技术在菊芋、荸荠、蓝靛果、银耳、苹果片、黑加仑等果蔬精深加工中得到广泛的应用[2-7]。许多学者已经研究了微波加热干燥技术的先进性和实用性[8-10],但对微波加热过程中浆果体积膨胀和质构形成机理的研究比较少。

应用多物理场耦合软件对微波加热浆果果片进行建模仿真,可以得到果片在微波膨化过程中的温度、体积和水分质量分数变化规律,有助于进一步对浆果膨胀变形机理进行研究。仿真模型有助于测试“假设”的情形和优化微波加热过程,并能够对微波加热的过程进行很好预测。将实验和基于控制方程的仿真模型结合起来,对于揭示微波膨化浆果果片的机理分析非常重要。国内外很多学者对微波膨化技术进行了研究,Bai-Ngew[11]、Krulis[12]、Mousa[13]等对微波膨化干燥技术及其膨化特性进行研究,得到了膨化后果蔬脆片的硬度、脆性等的品质规律,结果表明微波加热后果蔬脆片在保持原有营养成分的前提下脂肪含量大大降低,并且经微波干燥的果蔬颜色和风味得到了最大的保留。Martins[14]、Bhattacharya[15]等研究了微波加热下绿豆和香菇传热传质规律,建立了传热传质预测模型,结果表明该模型很好地预测了目标对象的传热和传质分布规律。Pandit等[16]建立一个二维有限元模型来预测微波加热过程中矩形、圆柱形食物温度分布情况,结果表明片状样品的有限元模型的预测温度和实验测得的数据十分相近。Kumar等[17]研究了苹果片的微波间歇对流干燥,建立了苹果片的多孔介质仿真模型,通过实验对比表明:此模型能准确地预测苹果片在微波间歇对流干燥过程中的温度分布和水分传递。Zheng Xianzhe等[18]研究了微波真空膨化条件下黑加仑果片的膨化率和脱水速率等膨化特性,研究结果表明:微波功率对黑加仑果片脱水速率影响最大,初始水分质量分数影响次之,真空度影响最小,并且实验观察发现黑加仑在微波真空膨化条件下,首先经历体积膨胀阶段形成多孔介质,然后进入脱水阶段。已有不少学者通过建立微波膨化过程中传热传质膨化模型,对面团[19]、马铃薯脆片[20]、香脆鳙鱼[21]、香蕉片[22]、浆果脆片[23]、树莓果片[24]、黑加仑果片[25]等膨化机理进行研究,结果表明:建立的传热传质膨化模型能够预测目标体系内的温度、水分分布以及膨化变形的规律,为揭示目标体系的膨化机理奠定了理论基础。然而,对于微波加热情况下果片中的电磁场分布以及综合考虑温度场、压力场、电磁场和水分场等多物理场耦合条件下如何进一步揭示浆果果片的微波膨化机理的研究有限。

本实验的研究对象树莓果片属于多孔介质材料。在微波加热过程中,多孔介质的传热、传质是复杂的过程,同时含有水分的多孔介质受热时内部水分蒸发,引起果片内部压强增大,当压强增大到一定水平时会引起多孔介质的大变形;食品材料通常是吸湿性的,这使得多孔介质的蒸汽压力是水分质量分数和温度的函数,这也增加了问题的复杂性。

本研究利用多物理场耦合软件Comsol Multiphysics模拟微波加热条件下树莓果片的膨化过程,结合能量转化方程、热传递方程、质量传递方程以及结构力学方程,建立电磁-热-传质-力四场耦合有限元仿真模型,对其电磁场分布、温度分布和水分传递以及形状变化的规律进行分析,研究微波加热树莓果片的膨化机理。

树莓鲜果采自哈尔滨宾县,将采摘后的树莓鲜果于-18 ℃条件下冷冻保藏待用。

预糊化淀粉 天津顶峰淀粉开发有限公司;麦芽糊精 长春帝豪食品发展有限公司。

HR1727型食品搅拌机 珠海经济特区飞利浦家庭电器有限公司;DHG-9053型鼓风干燥箱 上海益恒实验仪器有限公司;QW-4HV型微波真空干燥箱 广州科威微波能有限公司;AB204-S型电子分析天平 梅特勒-托利多仪器(上海)有限公司;MWS微波工作站 加拿大Fiso公司;TA.XT-plus 型质构仪 英国Stable Micro Systems公司。

1.3.1 树莓果片的制备

树莓经过清洗、除杂后,利用食品搅拌机进行搅拌打浆,按照实验要求将树莓果浆浓缩至所需水分质量分数。按照m(树莓果浆)∶m(预糊化淀粉)∶m(麦芽糊精)=32.6∶41.7∶25.7比例分别称量上述物料[1],并将物料混合后糅制成团。用压片模具将果团制成高度12 mm、半径14.2 mm的果片,利用MWS微波工作站进行膨化加工及果片温度和压力的测定,微波工作站内含有可匀速旋转的托盘,工作频率为2.45 GHz,加工时间为150 s。

1.3.2 水分质量分数的测定

树莓果浆、变性淀粉、麦芽糊精的水分质量分数采用直接干燥法进行测定。为使膨化前的树莓果片达到所设定的初始水分质量分数,在揉制果片前,先将1.3.1节中搅拌好的树莓果浆利用微波真空干燥箱进行浓缩,果片的初始水分质量分数(ω0)可由式(1)进行计算。每组实验均重复取样3 次,取其平均值。

式中:m1、m2、m3分别为树莓果浆、变性淀粉、麦芽糊精的质量/g;ω1、ω2、ω3分别为树莓果浆、变性淀粉、麦芽糊精的水分质量分数/%;Δm为浓缩过程中去除的水分质量/g

1.3.3 弹性模量的计算

弹性模量的计算参考Ressing等[26]所描述的方法。将质构仪测试得到的硬度和脆性测试曲线的横纵坐标分别转换为应变、应力,对曲线约1/6到5/6的破裂应力-应变处进行拟合后计算它的斜率,即为果片的弹性模量。

1.3.4 膨化率的测定

体积的测定采用石英砂体积差减法,膨化率按照式(2)进行计算。

式中:V0为果片的初始体积/mL;V为果片膨化后的体积/mL。

1.3.5 微波膨化过程模型建立

微波膨化过程涉及到多相传输和体积膨胀,多相传输包括能量转化、热量传递和稀物质传递等过程,体积膨胀是物料在微波能辐射作用下产生热量,使物料内的水分汽化,从而引起物料膨化的过程。宏观上表现为物料体积膨胀、形成多孔结构、物料水分质量分数降低,能达到干燥效果。物料的介电特性、热学特性及力学特性在物料膨化过程中会发生变化,这3 个特性的变化又会影响物料膨化过程中的能量转化、热量传递和稀物质传递。

1.3.5.1 电磁场模拟控制方程

树莓果片在微波炉中受到的微波照射属于高频电磁场,本研究选用软件中的微波射频模块,该模块能很好地模拟微波在介质中的传播。树莓果片区域任意一点受到的电磁场由麦克斯韦方程(式(3))控制。

式中:f表示微波炉工作频率/GHz;v表示光在真空中的传播速率/(m/s);Ɛr表示介质的相对介电常数,值为1;Ɛ”表示介质的介电损耗因子,值为1;μr表示介电常数的磁导率,值为1;E表示电场强度/(V/m)。

电磁功率损耗密度Q/(W/m3)是Ɛ”和E的函数,具体关系见式(4)。

1.3.5.2 传热模拟控制方程

微波加热树莓果片中涉及的能量转化包括对流、扩散、传导、水的相变,因此选用固体传热模块中的多孔介质传热,其传热控制方程见式(5)。

式中:ρ为物料中流体的密度/(kg/m3);Cp为常压热容/(J/(kg·K));u为物料中流体速度场/(m/s);(ρCp)eff和Keff分别为有效热容/(J/(kg·K))和热导率/(W/(m·K)),其值是固-液混合体系的加权平均值;T为物料中流体的温度/K;t为微波加热树莓果片的时间/s。

1.3.5.3 稀物质传递控制方程

树莓果片内质量传递的物理机制比较复杂,包括水分传输和蒸发等现象。果片处于空气环境中,可以认为微波炉及果片内部的水蒸气均为理想气体。果片中包含固态物质、液态水和水蒸气。质量传递仅包括液态水和水蒸气的传递,因此选用稀物质传递模块来描述这一过程,树莓果片内水和蒸汽传递的控制方程见式(6)[27]。

式中:ci为物质(水和蒸汽)的浓度/(mol/m3);Di表示扩散系数/(m2/s);İ为水的蒸发速率/(kg/(m2·s));u为速度矢量/(m/s)。

果片中流体的动量平衡由达西定律决定,速度场(u)由式(7)确定。

式中:k为多孔介质的渗透率,值为1;μ为物料中流体的动力黏度/((N·s)/m2);p为压强/(N/m2)。

与连续性方程组合的达西定律可以用式(8)表示。

式中:ρ为物料中流体的密度/(kg/m3);Ф为孔隙率,值为100%,孔隙率定义为块状材料中孔隙体积与材料在自然状态下总体积的百分比;Qm为质量源项,是一个广义量,代表了那些不能包括到控制方程的非稳态项。

微波加热树莓果片过程中,液态水由于受热变成气态,发生了相变,水的相变(蒸发)使用非平衡蒸发法描述,控制方程如式(9)所示。

式中:ρv,eq为平衡蒸汽密度/(kg/m3);K为蒸发速率常数参数(1);ρv为水蒸气的密度/(kg/m3)。

1.3.5.4 结构力学控制方程

树莓果片在微波加热过程中由于温度升高而产生蒸汽,进而引起果片体积变形。力学特性和重力决定着果片的形状,果片在膨化过程中,内部单元移动的速率很小,可以认为是准静态的过程,因此选用有限元软件中结构力学模块下的准静态模型,其控制方程如式(10)所示。

式中:D为材料的应力应变矩阵;Ɛ为材料的形变,值为1;Pf为材料的应力/N。

1.3.5.5 边界控制方程

微波炉内壁是金属材质,可看做纯电导体,其电场强度E为0,传热边界方程见式(11):

式中:qevp是由于蒸发产生的热损失/(W/m3);h为微波进入物料的深度/m;Tair为环境温度/℃。

树莓果片压力边界设置见式(12)。

式中:Ps为树莓果片的边界压力/MPa;Pamb为大气压力/MPa。

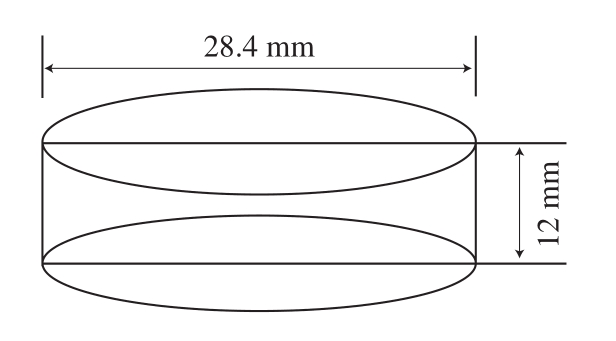

1.4.1 树莓果片物理模型

本实验研究对象为树莓果片,其为圆柱形几何体(图1),为进行仿真模拟,对其进行合理的简化:1)初始状态果片的温度和环境温度相同,各处水分均匀分布;2)对流传热与热传递相比很小,可以忽略;3)假设在传质过程中,果片内部只有水分发生传递、蒸发,而其他成分并无变化。

图 1 果片几何外形

Fig. 1 Geometric shape of the fruit chip

1.4.2 边界条件及参数的设定

表 1 模型的物料特性和初始条件

Table 1 Material characteristics and initial conditions for the models

树莓果片的材料属性和初始条件如表1所示,其中果片弹性模量、空气及果片的初始水分质量分数由实验测得,电导率、Ɛr、相对磁导率和泊松比(指材料在单向受拉或受压时,横向正应变与轴向正应变绝对值的比值,它是反映材料横向变形的弹性常数)直接参考文献[28]得到。树莓果片在微波电场中相当于电介质,果片中介质分子里的正负电荷会发生微观尺度上的相对位移,但由于分子对电荷的束缚,这种电荷的位移不能形成电流;因此果片中的电导率可以忽略不计,取为0,主要起作用的是偶极子转向极化,微波的能量产生损耗,损耗的能量被介质吸收而转化成自身的内能,从而使温度上升。

导热系数(k’)、Cp、Di[29]、热膨胀系数(α)(指单位温度变化所引起的体积膨胀量)[30]、弹性模量(E’)分别按式(13)~(17)进行计算。

式中:XW为树莓果片的水分质量分数/%;TS为树莓果片温度/℃。

1.4.3 树莓果片软件模拟过程

COMSOL Multiphysics为多物理场耦合有限元分析软件,能实现任意场的耦合。微波加热树莓果片膨化的过程涉及到电磁场、热传导、稀物质传递、结构力学四场耦合,具体操作过程为几何模型的建立(图2)、材料参数的设定、物理场的选择和边界条件的加载、网格的划分、模型求解以及后处理等6 个步骤。

图 2 整体几何模型

Fig. 2 Overall geometric model

对树莓果片在微波膨化过程中的场强分布、瞬态温度变化、水分质量分数变化、内部压力变化加以分析,并与实际实验结果进行对比,研究微波加热树莓果片的膨化规律,揭示浆果果片微波膨化机理。

如电磁场控制方程(3)所描述,微波加热树莓果片过程中,果片在微波照射下产生电场,图3为初始水分质量分数为26%,微波强度分别取10、20、30、40 W/g和50 W/g时果片电场分布图。果片边缘处电场强度大,中心处电场强度小,这是由于随着微波渗透到果片中的深度增加,物料内部电场强度是逐渐减弱的。从图3中还可以看出,微波强度越大场强越高,场强和微波强度成正相关。果片场强分布不均匀,可能由于微波加热过程中多孔介质的水分传递的复杂性,树莓果片水分质量分数不均匀,导致树莓果片Ɛr分布的不均匀性,从而影响电磁场控制方程(3),造成果片场强分布不均匀性;另外微波炉是一个封闭的金属腔体,微波在金属界面上会发生全反射,微波被金属界面多次反射后,在微波炉内部空间会形成微波驻波分布,微波驻波的显著特点就是电场空间分布的位置是不均匀的,而这种不均匀性不会随着时间的变化而变化,在驻波的波腹位置电场能量最大,此模型中,驻波的波腹位置位于果片的右侧,因此电磁场分布主要集中在右侧。

图 3 不同微波强度下果片场强分布

Fig. 3 Field intensity distribution of fruit slices at different microwave intensities

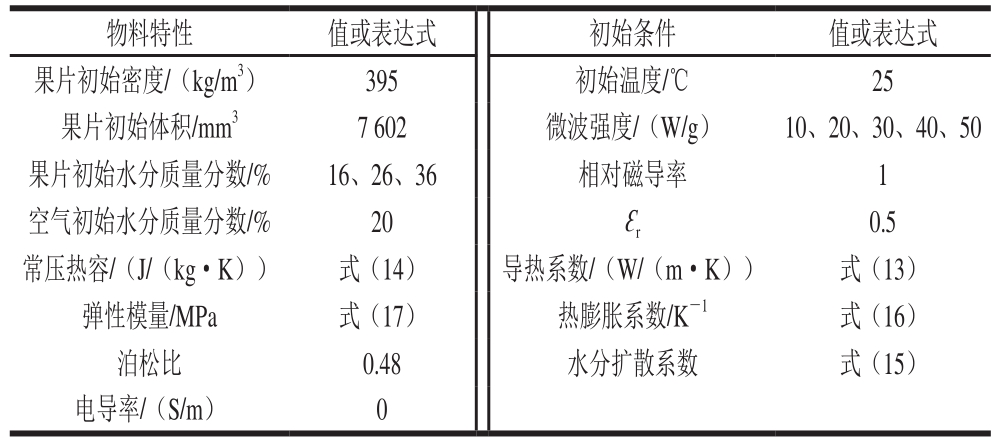

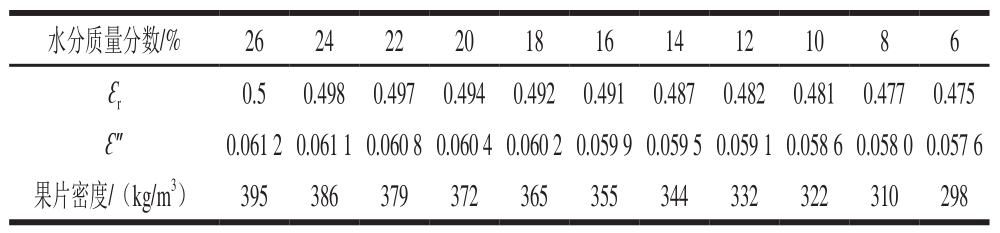

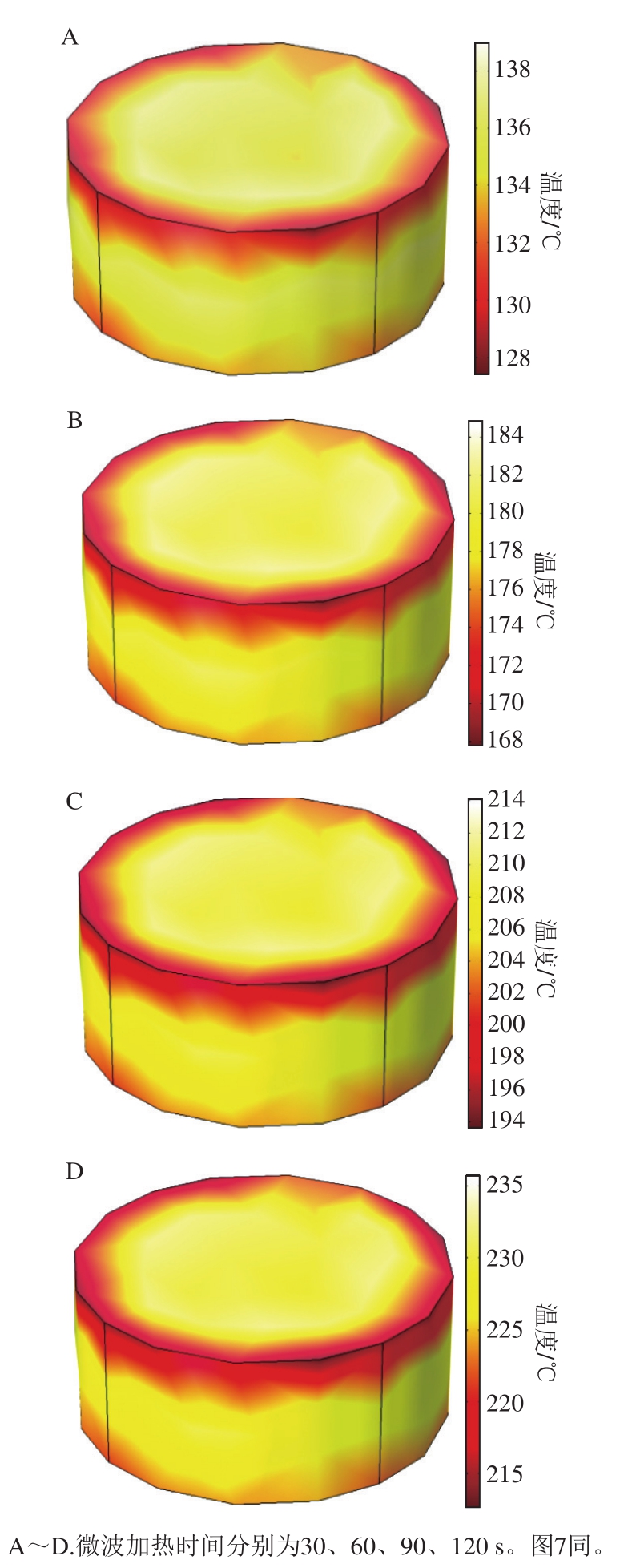

如控制方程(3)~(5)所描述,在微波辐射的作用下果片产生电磁功率损耗而发热,图4为加热微波强度为30 W/g、初始水分质量分数26%,果片分别在加热30、60、90 s和120 s时的温度分布图。果片中心处温度最高,边缘处温度最低,特别是果片上表面边缘由于散热较快,温度最低。图5为果片中心点温度仿真值和实测值对比,从图5可以看出,随着微波加热时间的延长,模拟温度和实测温度都呈上升趋势,并且模拟温度值和实测温度值基本吻合,误差在5%以内。由于温度超过100 ℃后,树莓果片中的水分因为蒸发而大量损失,导致树莓果片温度上升很高,超过了230 ℃。从图5中还可以看出,微波加热开始阶段,果片温度升高较快,随着加热时间的延长,温度升高速率逐渐降低,主要是因为微波加热使得果片内部水分质量分数下降,果片的Ɛr、ε”和密度都减小(表2),导致果片产生的电磁功率损耗Q减小,温度升高速率逐渐降低。

表 2 不同水分质量分数下果片的Ɛr、ε”及密度

Table 2 Dielectric constant, dielectric loss factor and density value of fruit slices with different water contents

图 4 不同时刻果片温度分布

Fig. 4 Temperature distribution of fruit slices at different time points

图 5 果片中心点温度仿真值和实验值对比

Fig. 5 Simulated and experimental values of fruit central point temperature

如控制方程(3)~(9)所描述,果片由于吸收微波能而温度升高,温度升高引起果片内水分的流动和蒸发相变,造成果片内水分的损失。图6为微波强度30 W/g、初始水分质量分数26%时果片水分质量分数的仿真值和实测值图。仿真值和实测值拟合程度很高,决定系数R2达到0.987。果片的水分质量分数随着微波加热时间的延长逐渐降低,由最初(0 s)的26%,下降到膨化结束时(150 s)的4.94%,膨化初始阶段,果片水分质量分数下降较快,随着膨化时间的延长,果片水分损失速率逐渐降低。这是因为如方程(6)所描述,随着时间的延长,果片内的水分浓度ci减少,蒸发速率İ也随之下降,并且随着水分的减少,树莓果片的介电常数也逐渐减小,果片吸收微波的能力也降低,因此脱水速率逐渐降低。

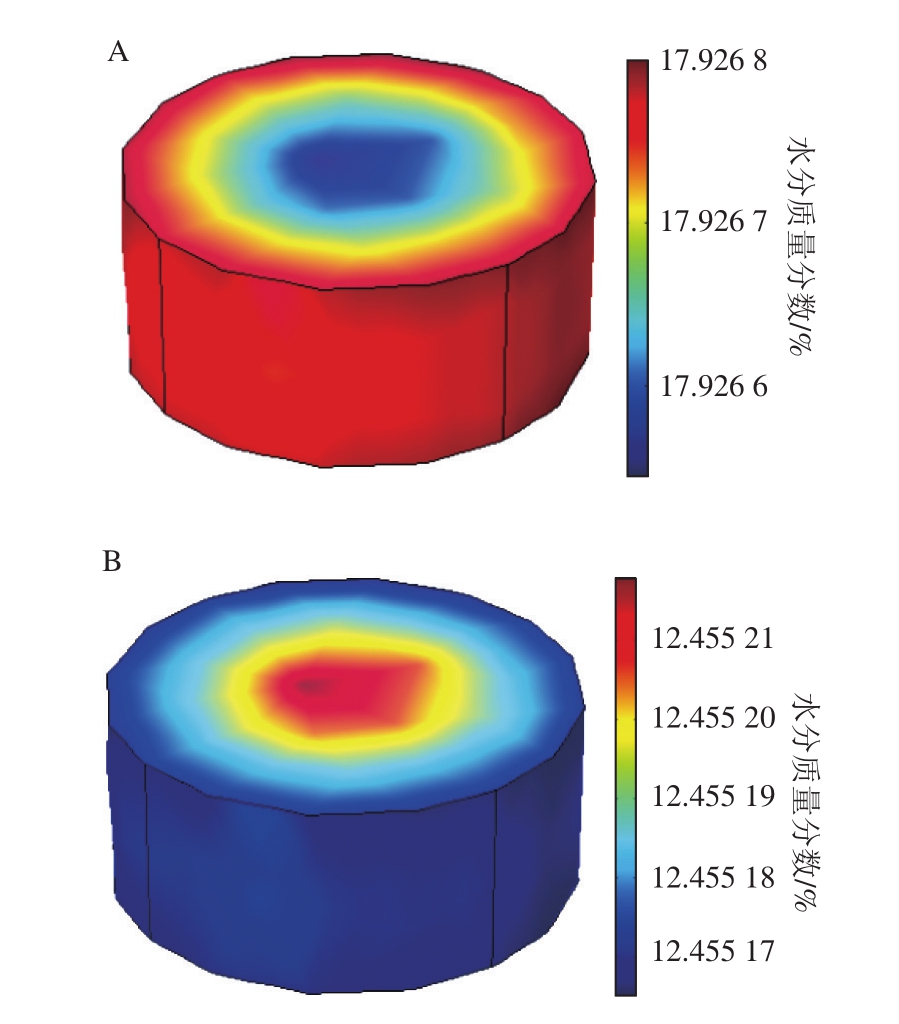

从图7中可以看出,果片的水分质量分数随着微波加热时间的延长而逐渐减少,果片表面的水分质量分数略低于内部,这是因为表面与空气接触形成对流,水分散失稍快,但这种差异很小,这是因为微波加热时果片各处的水分扩散系数基本相同,这与方程(6)所设置的扩散系数Di相吻合,微波加热果片时,果片膨化形成多孔结构,促进了水分向外部传递,出现水分扩散基本相同的情况。

图 6 果片水分质量分数仿真值和实验值对比

Fig. 6 Simulated and experimental values of fruit water content

图 7 不同时刻果片水分质量分数

Fig. 7 Fruit water content at different time points

微波强度30 W/g、初始水分质量分数26%时,果片中心点压强仿真值和实验值对比如图8所示。模拟压强和实测压强都呈上升趋势,并且模拟压强值和实测压强值基本吻合,正如方程(7)和(8)所描述的,随着微波加热时间的延长,果片内部水分的流动和汽化现象越发剧烈,果片中心点的压强也就越大,加热150 s膨化结束时,果片内部中心点压强达到45.3 kPa,这与实际实验测试50 kPa的结果接近,误差在10%以内。但随着加热时间的延长,果片内的水分质量分数减少,膨化动力减弱,中心点压强上升的趋势变缓,果片的体积膨胀速率也相应减缓;另外在果片内部结构中,先是形成了气泡,压强增大,后由于温度升高导致气泡破裂,压强也随之有所降低。这也与四场耦合控制方程中所揭示的果片是由于吸收微波能而产生温度升高,温度升高又促使果片内的水分蒸发,水蒸气蒸发所产生的压强是引起树莓果片发生膨化的根本原因之一机理相符。

图 8 果片中心点压强仿真值和实验值对比

Fig. 8 Simulated and experimental values of fruit central point pressure

如控制方程(3)、(4)所描述,果片受到微波辐射产生场强E,进而使果片中产生电磁功率损耗密度Q。在传热控制方程(5)的作用下,电磁功率损耗密度Q作为果片的微波热源使果片发热,完成了电磁能向热能的能量转化,这种能量转化还包括对流、扩散、传导、水的相变等,如稀物质传递公式(6)所示,从而引起果片内部水分流动、蒸发等质量传递现象。在结构力学控制方程(10)的作用下,果片内水分流动和蒸发使得果片内部压强增大,果片内外产生压强梯度,进而造成果片膨胀,体积变大。

图 9 不同时刻模拟(A)和实际(B)体积变化

Fig. 9 Variations in simulated (A) and actual (B) volume at different time points

膨化过程初期,由于水分质量分数较大,果片的介电常数和ε”也较大,此时果片的弹性模量较小,果片硬度也较低。果片中的水分因为吸收微波能温度升高,此时水分处在准备汽化还未汽化阶段,果片内部还没有产生蒸汽压力;因此虽然此时果片的硬度比较低,但果片内部的压力仍低于果片自身的黏弹性收缩力,果片处在准备膨化但体积仍然恒定阶段。如图9所示,微波加热0~28 s期间,果片的体积处在恒定阶段,在30 s时体积开始膨胀。膨化过程中期,果片中的水分继续吸收大量的微波能,水分迅速汽化,果片水分质量分数减少,弹性模量增大,硬度也随之增加,果片内部水蒸气压力远大于果片收缩力,产生内外压差,巨大的内外压差推动果片迅速膨胀,60~120 s这一阶段果片迅速膨胀,到120 s时膨化率已经达到3.91。膨化过程后期,果片内部迅速增压并达到极限,水蒸气迅速外泄,果片的水分大量损失,弹性模量达到最大,硬度也达到最高,此时果片内部产生的水蒸气压力和果片表面水分蒸发引起的收缩力达到平衡,内外压差不足以推动果片膨胀,果片体积不再增大,加热150 s时果片的体积膨胀率和120 s时的几乎相同。观察图9中树莓果片实验膨胀图,树莓果片模拟和实际形状非常接近。

综上所述,由电磁场-温度场-水分场-压力场四场耦合变化规律揭示出了微波膨化树莓果片的机理,即树莓果片受到微波辐射产生场强,进而使果片中产生热量,完成了电磁能向热能的能量转化,这种能量转化引起了树莓果片内部发生对流、扩散、传导以及水的相变等一系列变化,果片温度的升高又引起其内部水分流动及蒸发等质量传递现象,果片内部水分蒸发使得果片内产生极高的压力,推动果片膨胀,果片表面水分的蒸发使得果片发生收缩行为,膨胀和收缩这两种相反的趋势最终决定树莓果片的体积变化。

微波膨化树莓果片可以使果片保持原有的色、香、味和营养成分,获得低脂高品质的膨化食品[31]。微波膨化过程中的参数对其膨化效果和品质有显著的影响,分析树莓果片的微波膨化特性是揭示其膨化机理、获得合理膨化参数的依据,以上分析已经充分验证了利用仿真模拟的可靠性;因此可通过对果片的膨化过程进行仿真模拟,用以研究微波强度和初始水分质量分数对树莓果片膨化特性的影响。

2.6.1 微波强度对树莓果片膨化特性的影响

微波强度是影响果片膨化率、脱水速度以及成品品质的主要因素,适当的微波强度不仅可以提高脱水效率,还可以提高果蔬果片的膨化率和改善风味品质。微波强度取10、20、30、40 W/g和50 W/g 5 个水平。

2.6.1.1 对果片水分质量分数变化的影响

图 10 微波强度对果片水分质量分数的影响

Fig. 10 Effect of microwave intensity on fruit moisture content

图10为在初始水分质量分数为26%、压强为0.101 MPa时,不同微波强度对树莓果片水分质量分数变化过程的影响规律。在同一微波强度条件下,树莓果片的水分质量分数随加热时间的延长而逐渐降低。微波强度越大,果片的水分质量分数随时间的变化曲线越陡,脱水速率越快,果片水分质量分数下降到膨化最终水分质量分数(4.94%)所需时间越短。这是因为随着微波强度的增加,由微波能转换为热能的能量增加,果片内部汽化蒸发及表层蒸发排出的速率均增加,因此水分损失速率增大。

2.6.1.2 对果片膨化率的影响

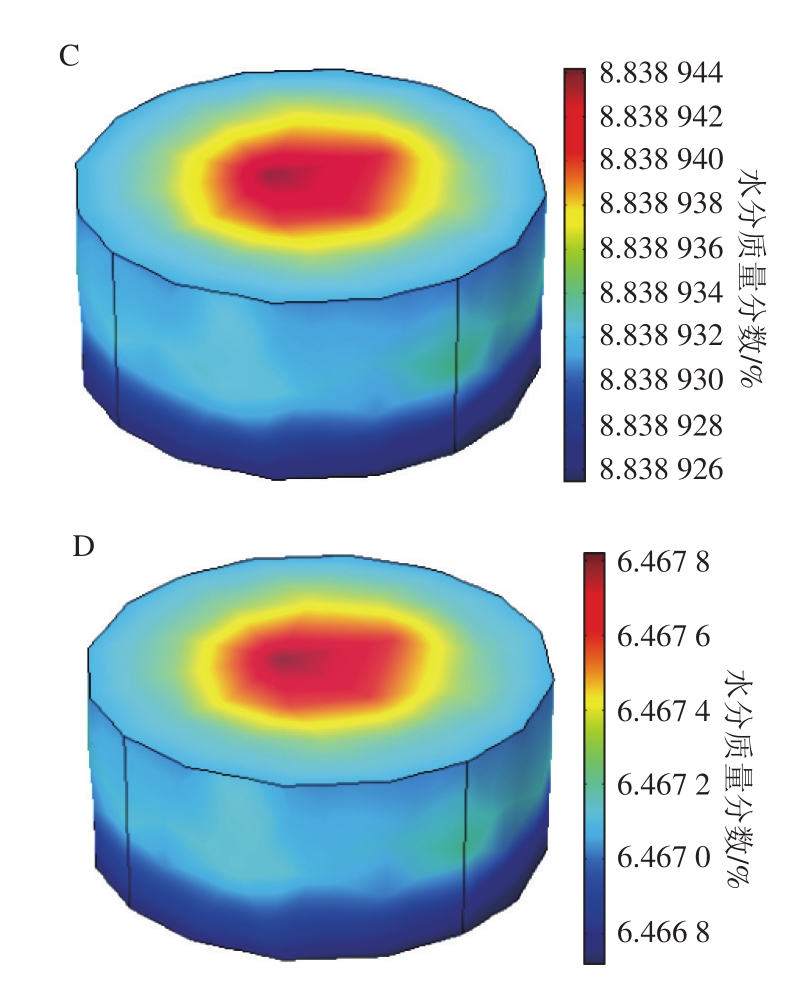

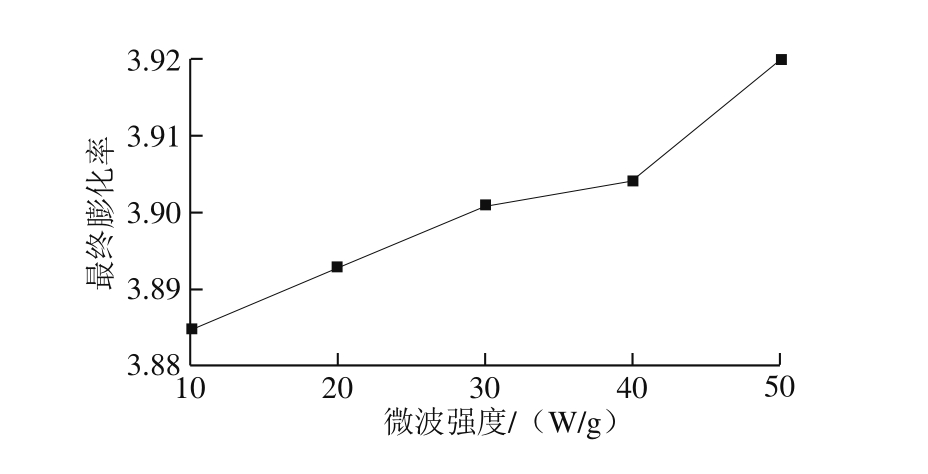

图11为在初始水分质量分数26%、压强0.101 MPa、微波加热时间150 s时,不同微波强度条件下,树莓果片的最终膨化率。从图11可以看出,随着微波强度的增加,树莓果片最终膨化率逐渐增加。

图 11 微波强度对果片最终膨化率的影响

Fig. 11 Effect of microwave intensity on expansion percentage of fruit slices

图 12 不同微波强度对果片膨化率的影响

Fig. 12 Effect of microwave intensity on fruit expansion percentage

如图12所示,随着微波强度增加,微波炉中树莓果片受到的电磁场辐射增大,温度升高更快,水分蒸发更剧烈,剧烈的水蒸气使树莓果片内部压强更大,最终导致树莓果片膨化速率更快。

当微波强度为50 W/g时,在膨化过程中,果片体积迅速膨胀,膨化率增加,而到膨化过程后期,果片体积基本不发生变化;当微波强度为40 W/g时,在膨化过程的前15 s,果片膨化率基本未发生变化,仍为原始体积,之后随着膨化过程的继续,果片体积急剧膨胀,膨化率迅速增加,而到膨化过程的后期,果片体积基本不变;当微波强度为30 W/g时,果片体积在膨化过程的前25 s内基本未发生变化,之后随着膨化过程的继续,果片体积迅速增大,而当膨化过程到达中后期时,果片体积不变。当微波强度为10 W/g和20 W/g时,果片体积在膨化过程的前30 s内基本未发生变化,之后随着膨化过程的继续,果片体积迅速增大,而当膨化过程到达中后期时,果片体积不变。由上述分析可知,当微波强度为50 W/g时,膨化过程可分为两个阶段,即:前期的果片体积迅速膨胀阶段和后期的果片体积恒定阶段。当微波强度为10、20、30 W/g和40 W/g时,果片膨化过程可分为3 个阶段:膨化前期的果片体积恒定阶段,膨化中期的果片体积迅速膨胀阶段,以及膨化后期体积稳定阶段。由仿真结果进一步分析可知,微波强度过大(50 W/g),会造成果片水分快速蒸发,水分损失过快,体积迅速膨胀定型,造成膨胀后果片表面过硬且感官品质明显下降;微波强度过低(10 W/g),果片产热量很小,水分蒸发缓慢,水蒸气汽化产生压力很小,则膨化时间较长,膨化效率低,且膨化后果片比较松软,硬度不够,感官品质和口味均欠佳。因此对树莓果片进行膨化时,控制微波强度范围为20~40 W/g,膨化后树莓果片的品质较好,且膨化效率也比较高。

2.6.2 初始水分质量分数对树莓果片膨化特性的影响

初始水分质量分数也是影响果片最终膨化效果的重要因素[17-18],为研究初始水分质量分数对树莓果片膨化特性的影响,选取初始水分质量分数分别为16%、26%和36%。

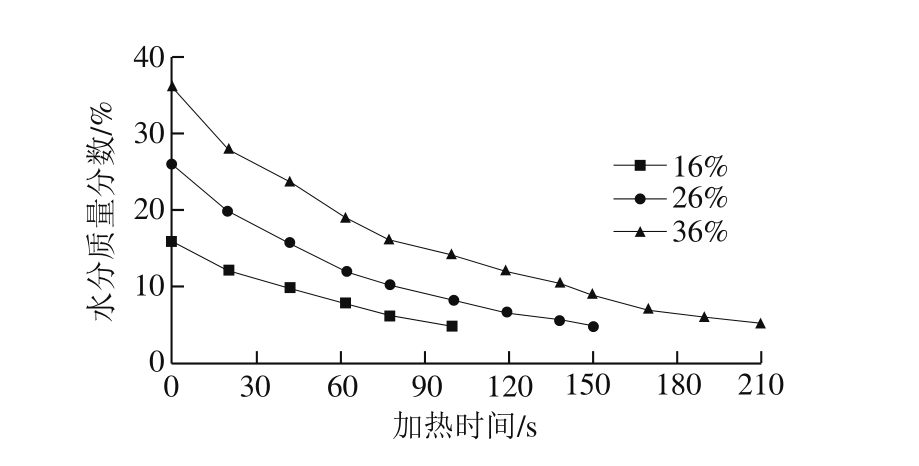

2.6.2.1 对果片水分质量分数变化的影响

图 13 初始水分质量分数对果片水分质量分数的影响

Fig. 13 Effect of initial moisture content on fruit moisture content at different times of microwave heating

图13为微波强度30 W/g、压强0.101 MPa时,不同初始水分质量分数对树莓果片水分质量分数变化的影响。从图中可以看出,随着初始水分质量分数的增加,果片膨化到最终水分质量分数49.4%所需要的时间越长,初始水分质量分数为36%时所需要的时间为210 s,比初始水分质量分数为26%时延长了60 s,比初始水分质量分数为16%时延长了110 s。初始水分质量分数过低时,果片内部水蒸气汽化产生压力比较小,果片膨化率太小;初始水分质量分数过高时,由于果片初始水分质量分数过高,延长了膨化时间,严重影响了膨化效率。因此选择适当的初始水分质量分数对树莓果片的成品品质至关重要。

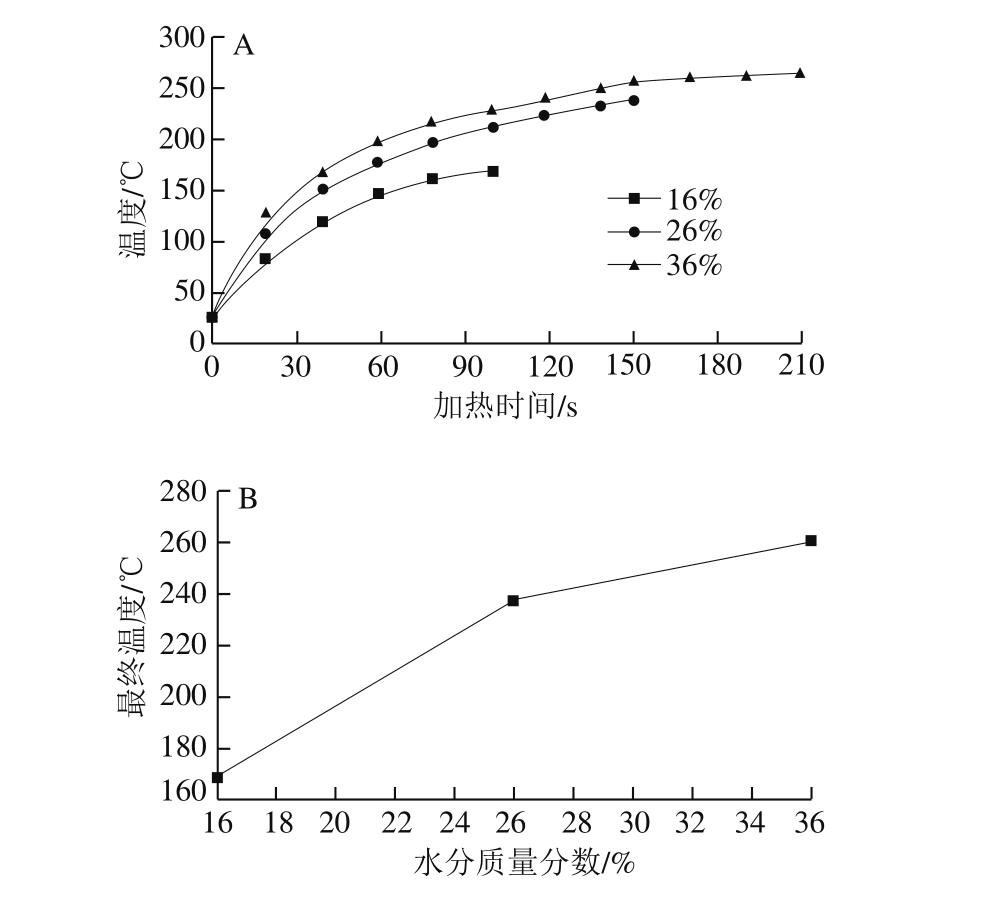

2.6.2.2 对果片温度变化的影响

固定微波强度为30 W/g、压强为0.101 MPa,在不同初始水分质量分数条件下,树莓果片温度变化曲线和最终温度值曲线见图14A、B。同一时刻初始水分质量分数越大温度就越高(图14A),并且初始水分质量分数越高最终温度就越大(图14B),这是因为初始水分质量分数越大,果片ε”也越大,在相同的微波强度下,电磁能转化成热量的能力就越强,果片的温度就会越高。

初始水分质量分数16%、26%、36%的果片的最终温度分别为168.7、237.4 ℃和261.1 ℃,果片初始水分质量分数过高有可能会造成最终膨化温度过高而引起树莓果片焦糊的情况,严重影响果片的品质,果片初始水分质量分数过低,会导致最终温度太低,水蒸气压力不够,果片膨化效果不佳。因此,与初始水分质量分数36%和16%相比,初始水分质量分数26%的情况更容易加工出品质优的树莓果片。

图 14 加热时间(A)和初始水分质量分数(B)对果片温度变化的影响

Fig. 14 Effect of heating time (A) and initial moisture content (B) on fruit temperature change

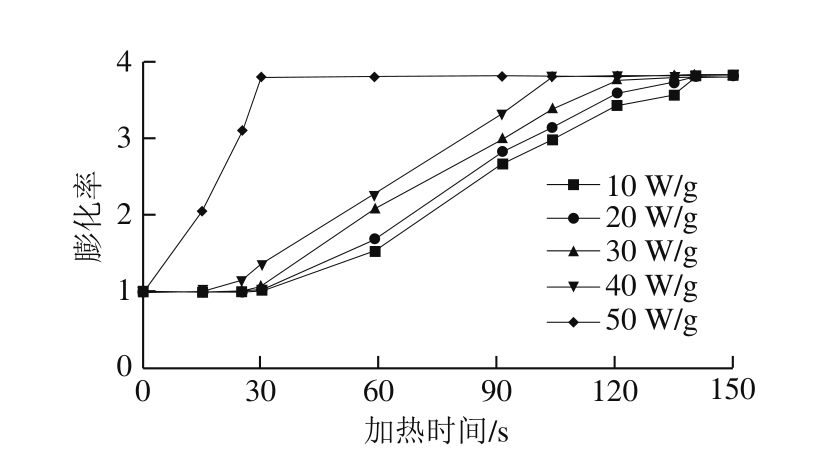

2.6.2.3 对果片膨化率的影响

图 15 初始水分质量分数对果片膨化率的影响

Fig. 15 Effect of initial moisture content on fruit expansion percentage

固定微波强度为30 W/g、压强为0.101 MPa,在不同初始水分质量分数条件下,树莓果片膨化率变化曲线见图15。在同一初始水分质量分数条件下,膨化过程可以分为3 个阶段:体积恒定阶段、体积急剧膨胀阶段和体积稳定阶段。膨化过程初期,果片中的水分因为吸收微波能温度升高准备汽化,此时果片体积处于恒定阶段;膨化过程中期,汽化后的水蒸气在果片中产生压力,带动果片体积迅速膨胀,此时果片处于急剧膨胀阶段;膨化过程后期,果片内部迅速增压并达到极限,水蒸气迅速外泄,温度升高,弹性模量和机械硬度达到最大,果片因失水而被干燥固化,体积不再增大,此时处于体积稳定阶段。同一时刻,初始水分质量分数越高,膨化率就越大;这是因为水分质量分数越高,果片相对ε”和Ɛr也越大,在相同的微波强度下,电磁能转化成热量的能力就越强,果片的温度就会越高,膨化率也越大。初始水分质量分数为16%时,膨化过程中果片的温度比较低,水蒸气产生的压力比较小,果片最终的膨化率比较小,只有1.51。随着初始水分质量分数的增加,果片的介电常数不断增大,这有利于果片吸收更多的微波能,在微波作用下,果片内淀粉与纤维组织中的水分完全蒸发,其内部形成较大的蒸汽压力,使得膨化率显著增大。但在实际实验中发现,当在过高的初始水分质量分数36%条件下进行膨化时,大量的水分蒸发使得果片内部压力过大,这导致膨化过程中果片内部形成空腔,不能形成细腻的蜂窝状组织结构,直接影响了果片的硬度及脆度等质构特性,降低了产品的品质。因此,适当的水分质量分数和足够的水蒸气压力是保持树莓果片膨化品质的重要因素,为了得到优质的膨化果片,应尽量控制初始水分质量分数在26%附近。

由仿真结果进一步分析可知,初始水分质量分数过低时(16%或以下),树莓果片的介电常数和ε”比较小,微波能转化为热量比较少,此时果片最终温度较低,产生水蒸气量比较少;因此导致果片内部水蒸气压力比较小,果片膨化率低,膨化效果和品质不佳。初始水分质量分数过高时(36%或以上),果片内过大的蒸汽压力导致膨化果片内部形成空腔,且过多水分也会使树莓果片的介电常数增大,造成果片温度升高较快,这极易导致果片内部出现焦糊现象,且得到的膨化成品硬度较大,失去脆性口感。因此应该合理地选择初始水分质量分数,不能过高也不能过低,尽量控制在26%附近,才能加工出品质优良、口味佳的树莓果片。

在理论上分析了微波加热树莓果片膨化过程的能量转化、热量传递、水分传递和体积膨胀的机理,给出了能量转化方程(公式(4))、热传递方程(公式(5))、质量传递方程(公式(6))和体积膨胀方程(公式(10))。通过验证实验得出模拟结果能够很好地拟合实验结果,说明微波膨化浆果果片过程可以用所给出的4 个方程进行描述。

建立了微波膨化树莓果片的三维有限元仿真模型,实现了电磁场、传热场、结构力学及稀物质传递四场耦合。得到了膨化过程中果片的场强分布,随着微波渗透到果片中的深度增加,物料内部电场强度逐渐减弱。随着加热时间延长,果片温度逐渐升高,并且温度由中心向边缘处逐渐降低;在初始水分质量分数26%、微波强度30 W/g条件下,随着膨化过程的进行,果片的水分质量分数逐渐降低,由最初(0 s)的26%,下降到膨化结束时(150 s)的4.94%。膨化初始阶段,果片水分质量分数下降较快,随着膨化时间的延长,果片水分损失速率逐渐降低。随着加热时间的延长,水分汽化现象就越剧烈,果片内部产生的压强越大,在初始水分质量分数26%、微波强度30 W/g、膨化时间150 s条件下,膨化结束时果片内部中心点处压强达到45.3 kPa,果片内部水分蒸发使得果片内产生极高的压力,推动果片膨胀,果片表面水分的蒸发使得果片发生收缩行为,膨胀和收缩这两种相反的趋势最终决定树莓果片的体积变化,微波加热120 s后,体积膨胀到初始果片体积的3.91 倍。

微波膨化树莓果片过程中,体积膨胀是由于果片在微波能辐射的作用下产生热量,使果片温度升高,而温度的升高又引起果片内部的水蒸气汽化,产生压力,从而引起果片体积的膨胀,即水蒸气压力是引起树莓果片膨胀变形的主要推动力。

微波强度是影响果片膨化率、脱水速率以及成品品质的主要因素,适当的微波强度不仅可以提高脱水效率,还可以提高果蔬脆片的膨化率。初始水分质量分数也是影响树莓果片成品品质的重要因素,合适的初始水分质量分数是保证树莓果片膨胀品质的重要条件。利用模拟仿真来分析和预测微波膨化树莓果片过程中果片的温度、水分及体积膨胀的变化规律,为以后的微波膨化果片提供一定的理论依据,对实施实验和生产加工具有一定的参考价值。

参考文献:

[1] 郑先哲, 刘代亚, 宋翔宇, 等. 微波真空膨化树莓脆片配方优化及微波强度影响[J]. 东北农业大学学报, 2013, 44(8): 1-5. DOI:10.3969/j.issn.1005-9369.2013.08.001.

[2] 陈安徽, 孙月娥, 王卫东. 微波膨化菊芋脆片的研制[J]. 食品科学,2010, 31(18): 461-464.

[3] 王泽南, 陶学明, 胡晓浩, 等. 微波膨化荸荠脆片加工工艺的研究[J]. 食品科学, 2008, 29(3): 249-251. DOI:10.3321/j.issn:1002-6630.2008.03.049.

[4] 刘成海, 霍俊伟, 郑先哲, 等. 应用微波真空方法膨化蓝靛果脆片的研究[J]. 东北农业大学学报, 2009, 40(11): 116-120. DOI:10.3969/j.issn.1005-9369.2009.11.026.

[5] 黄艳, 黄建立, 郑宝东. 银耳真空干燥特性及动力学模拟[J]. 农业工程学报, 2010, 26(4): 362-367.

[6] 韩清华, 李树君, 马季威, 等. 微波真空干燥膨化苹果脆片的研究[J]. 农业机械学报, 2006, 37(8): 155-158; 167. DOI:10.3969/j.issn.1000-1298.2006.08.039.

[7] MU Y Q, LIU C H, ZHENG X Z, et al. Effects of microwave vacuum puff i ng conditions on the texture characteristics and sensory properties of blackcurrant (Ribes nigrum L.) snack[J]. International Agricultural Engineering Journal, 2010, 19(3): 45-53.

[8] ARBALLO J R, CAMPAÑONE L A, MASCHERONI R H. Modeling of microwave drying of fruits. Part II: Effect of osmotic pretreatment on the microwave dehydration process[J]. Drying Technology, 2012,30(4): 404-415. DOI:10.1080/07373937.2011.645100.

[9] 吴海虹, 朱道正, 张新笑, 等. 热风联合真空微波膨化鸭胸肉工艺优化[J]. 食品科学, 2017, 38(6): 267-273. DOI:10.7506/spkx1002-6630-201706042.

[10] HEMIS M, CHOUDHARY R, WATSON D G. A coupled mathematical model for simultaneous microwave and convective drying of wheat seeds[J]. Biosystems Engineering, 2012, 112(3): 202-209. DOI:10.1016/j.biosystemseng.2012.04.002.

[11] BAI-NGEW S, THERDTHAI N, DHAMVITHEE P.Characterization of microwave vacuum-dried durian chips[J].Journal of Food Engineering, 2011, 104(1): 114-122. DOI:10.1016/j.jfoodeng.2010.12.003.

[12] KRULIS M, KÜHNERT S, LEIKER M, et al. Influence of energy input and initial moisture on physical properties of microwave-vacuum dried strawberries[J]. European Food Research and Technology, 2005,221(6): 803-808. DOI:10.1007/s00217-005-0090-2.

[13] MOUSA N, FARID M. Microwave vacuum drying of banana slices[J].Drying Technology, 2002, 20(10): 2055-2066. DOI:10.1081/DRT-120015584.

[14] MARTINS R C, SILVA C L M. Green beans (Phaseolus vulgaris,L.) quality loss upon thawing[J]. Journal of Food Engineering, 2004,65(1): 37-48. DOI:10.1016/j.jfoodeng.2003.12.001.

[15] BHATTACHARYA M, SRIVASTAV P P, MISHRA H N. Thinlayer modeling of convective and microwave-convective drying of oyster mushroom (Pleurotus ostreatus)[J]. Journal of Food Science and Technology, 2015, 52(4): 2013-2022. DOI:10.1007/s13197-013-1209-2.

[16] PANDIT R B, PRASAD S. Finite element analysis of microwave heating of potato: transient temperature profiles[J]. Journal of Food Engineering, 2003, 60(2): 193-202.

[17] KUMAR C, JOARDDER M U H, FARRELL T W, et al. Multiphase porous media model for intermittent microwave convective drying(IMCD) of food[J]. International Journal of Thermal Sciences, 2016,104: 304-314. DOI:10.1016/j.ijthermalsci.2016.01.018.

[18] ZHENG Xianzhe, LIU Chenghai, SHI J, et al. Analysis of volume expansion and dehydration rate of berry slab under microwave-vacuum puffing conditions[J]. LWT-Food Science and Technology, 2013,52(1): 39-48. DOI:10.1016/j.lwt.2012.11.021.

[19] CONNELLY R K, KOKINI J L. The effect of shear thinning and differential viscoelasticity on mixing in a model 2D mixer as determined using FEM with particle tracking[J]. Journal of Non-Newtonian Fluid Mechanics, 2004, 123(1): 1-17. DOI:10.1016/j.jnnfm.2004.03.006.

[20] 李远志, 郑素霞, 罗树灿, 等. 真空微波加工马铃薯脆片的工艺特性[J].食品与发酵工业, 2003. 29(8): 40-43. DOI:10.3321/j.issn:0253-990X.2003.08.009.

[21] 张骏, 张慜, 单良. 真空微波工艺条件对香脆鳙鱼片品质的影响[J].食品与生物技术学报, 2006, 25(2): 37-41; 47. DOI:10.3321/j.issn:1673-1689.2006.02.009.

[22] 胡光华, 张进疆, 龚丽, 等. 微波真空膨化香蕉片的制作方法:CN1759734[P]. 2006-04-19[2017-07-02]. http://www2.soopat.com/Patent/200510037398.

[23] 刘海军. 微波真空膨化浆果脆片的机理研究[D]. 哈尔滨: 东北农业大学, 2013: 1-26. DOI:10.7666/d.Y2295797.

[24] 牟艳秋. 树莓脆片微波真空膨化工艺和数学模拟的研究[D]. 哈尔滨: 东北农业大学, 2011: 1-20.

[25] 刘成海. 黑加仑果片微波真空膨化工艺及品质研究[D]. 哈尔滨: 东北农业大学, 2010: 1-30. DOI:10.7666/d.y1787517.

[26] RESSING H, RESSING M, DURANCE T. Modeling the mechanisms of dough puffing during vacuum microwave drying using the finite element method[J]. Journal of Food Engineering, 2007, 82(4): 498-508. DOI:10.1016/j.jfoodeng.2007.03.017.

[27] RAKESH V, DATTA A K. Transport in deformable hygroscopic porous media during microwave puffing[J]. AIChE Journal, 2013,59(1): 33-45. DOI:10.1002/aic.13793.

[28] PERUSSELLO C A, KUMAR C, DE CASTIHOS F, et al. Heat and mass transfer modeling of the osmo-convective drying of yacon roots(Smallanthus sonchifolius)[J]. Applied Thermal Engineering, 2014,63(1): 23-32. DOI:10.1016/j.applthermaleng.2013.10.020.

[29] KUMAR C, JOARDDER M U H, FARRELL T W, et al.Mathematical model for intermittent microwave convective drying of food materials[J]. Drying Technology, 2016, 34(8): 962-973.DOI:10.1080/07373937.2015.1087408.

[30] RAKESH V, DATTA A K, WALTON J H, et al. Microwave combination heating: coupled electromagnetics-multiphase porous media modeling and MRI experimentation[J]. AIChE Journal, 2012,58(4): 1262-1278. DOI:10.1002/aic.12659.

[31] 尚存彪, 唐浩国. 膨化食品加工技术[M]. 北京: 化学工业出版社,2007: 99-106.

Mechanistical Study of Microwave Puff i ng of Raspberry Fruit Chip

SU Xiaolin1,2, XUE Hongkun1, LIU Chenghai1, ZHENG Xianzhe1,*

(1. College of Engineering, Northeast Agricultural University, Harbin 150030, China;2. College of Food, Heilongjiang Vocational College for Nationalities, Harbin 150066, China)

Abstract:The present study concentrated on the volume expansion mechanism of raspberry fruit chip during microwave heating. To investigate the puきng characteristics of raspberry fruit chips, four-f i led coupling models based on the theories of electromagnetic field, heat transfer, structural mechanics and the Transport of Diluted Species physics were established to describe temperature distribution, moisture content and expansion deformation as a function of microwave intensity and initial moisture content, respectively, and they were evaluated by comparison with the experimental results. The results obtained indicated that high pressure inside fruit chips was generated due to water evaporation from the interior during microwave heating, leading to expansion of the chips. On the other hand, water evaporation from the surface resulted in shrinkage of fruit chips. The volume change of raspberry fruit chips was dependent on both expansion and shrinkage. The temperature distribution was mainly dependent on the penetration depth of microwave into the material. The moisture content was decreased gradually with the increase of microwave heating time. The increased elastic modulus of raspberry fruit chips was due to the increase of temperature and the decrease of moisture content, which influenced the volume expansion of fruit chips. Microwave intensity of 20–40 W/g and initial moisture content of 26% gave a better product with a higher expansion percentage of 3.91.

Keywords:raspberry chips; initial moisture content; microwave intensity; microwave puきng; puきng mechanism

SU Xiaolin, XUE Hongkun, LIU Chenghai, et al. Mechanistical study of microwave puff i ng of raspberry fruit chip[J].Food Science, 2018, 39(19): 103-113. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201819017.http://www.spkx.net.cn

苏晓琳, 薛宏坤, 刘成海, 等. 树莓果片微波膨化机理[J]. 食品科学, 2018, 39(19): 103-113. DOI:10.7506/spkx1002-6630-201819017. http://www.spkx.net.cn

引文格式:

文章编号:1002-6630(2018)19-0103-11

文献标志码:A

中图分类号:TS255.42;TS255.36

DOI:10.7506/spkx1002-6630-201819017

*通信作者简介:郑先哲(1968—),男,教授,博士,研究方向为农产品加工与贮藏。E-mail:zhengxz@neau.cn

第一作者简介:苏晓琳(1982—),女,副教授,博士研究生,研究方向为农产品加工与贮藏。E-mail:sulinlin99@163.com

基金项目:国家自然科学基金面上项目(31271911)

收稿日期:2017-07-11