高压结合热处理对猪肉风味的影响

黄业传,李婷婷,龚道楷,李 凤

(西南科技大学生命科学与工程学院,四川 绵阳 621010)

摘 要:为研究高压结合热处理对猪肉风味的影响,以猪背最长肌为原料,用不同压力(200~600 MPa)结合热处理(20~60 ℃)10 min,采用气相色谱-质谱和电子鼻对各样品的风味进行分析。在不同样品中共鉴定出141 种挥发性风味成分,包括醛、酮、醇、酯、酸、烷烃等。处理样品中挥发性化合物种类和总峰面积与对照组相比都有所增加,且样品的总峰面积随温度或压力的升高而增加,醛类、酮类和醇类是引起总峰面积增加的主要原因。偏最小二乘回归分析表明,压力对风味的影响较温度更大,处理条件越剧烈对样品风味改变越大;电子鼻分析表明,600 MPa的压力处理能显著改变样品风味。因此对猪肉进行高压处理时,压力应控制在400 MPa左右为宜,而温度在不超过60 ℃时对风味的作用较小。

关键词:猪肉;高压;热处理;风味

超高压食品加工技术作为国际上近20 a发展起来的非热加工技术,其加工的食品营养成分保存好、口感佳、色泽自然、安全性高、保质期长,且环保节能,被誉为“21世纪食品加工的技术革命”[1-3]。随着经济的发展和生活水平的提高,人们对饮食健康的要求越来越高,超高压食品作为一种新兴的健康食品也必将成为今后的发展趋势。风味作为肉类食品的重要食用品质之一,虽然目前关于高压处理对肉类风味成分的影响已有一些报道[4-6],但因挥发性物质种类繁多、稳定性差等因素,使得研究难度加大。以前大多数报道都是单纯高压在肉制品中的应用,但有些耐压微生物在1 000 MPa的压力条件下仍能存活,因此高压技术在肉类中的应用受到一定的限制;现在研究表明在高压结合一定温度热处理条件下,这些微生物很快失活,所以高压结合热处理是现在肉制品中应用的趋势[7],但相关的理论研究还很少,仅有的一些报道主要是高压结合热处理对肉色泽、脂肪氧化、脂肪酸组成或脂肪酶活性的影响[8-14],鲜见有关高压结合热处理对肉风味物质影响的报道。另外,现在大多数研究采用气相色谱-质谱(gas chromatography-mass spectrometry,GC-MS)对高压处理肉品中的具体风味物质进行测定,或对高压处理后的样品进行感官评定,但感官评定受到较大主观因素的影响,很难从宏观上把握高压处理对肉品整体风味的影响。近年发展起来的电子鼻能较好的研究食品的整体风味,它与普通化学仪器不同,得到的不是被测样品中各成分的定性或定量结果,而是给予样品中挥发性成分的整体信息;GC-MS可对样品中风味物质的具体种类和含量进行检测和比较,但它不能分析这些物质作为一个整体时对样品感官品质的贡献,而电子鼻能对各样品的总体香气特征进行比较,GC-MS的分析结果有利于对电子鼻分析结果的解释,因此两者配合有利于同时从宏观和微观上研究样品的风味,更好的达到研究目的[15-17],但鲜见关于GC-MS和电子鼻结合起来研究高压肉品的风味。因此为能更好地了解高压结合热处理对猪肉风味的影响,本实验以不同的压力(200~600 MPa)结合热处理(20~60 ℃)对猪肉处理后,探究其挥发性风味成分的变化,同时结合电子鼻从宏观角度分析样品在处理后整体风味的变化,以期为高压肉类食品的工业化提供理论依据。

1 材料与方法

1.1 材料与试剂

猪背最长肌购于四川省绵阳市青义镇青科市场;早上宰杀的新鲜猪肉,购买同一头猪背最长肌约4 kg,低温条件下快速运回实验室,去掉表面可见脂肪、筋膜及结缔组织,切成小块,混匀后按每袋约50 g分装于聚乙烯真空袋中并真空封口,于-18 ℃条件下冷冻备用。

C8~C20正构烷烃混标 美国Sigma公司;其他药品均为国产分析纯。

1.2 仪器与设备

DZ400-DZ(2L)真空封装机 成都瑞昌仪器制造有限公司;HPP.L2-800/1型高压设备 天津华泰森淼生物工程技术股份有限公司;GCMS-QP2010Plus型GC-MS联用仪 日本岛津公司;75 μm碳分子筛/聚二甲基硅氧烷(carboxen/polydimethylsiloxane,CAR/PDMS)萃取头、手动SPME进样器 上海安谱科学仪器有限公司;HH-S4型数显恒温水浴锅 江苏省金坛市医疗仪器厂;PEN3电子鼻 德国AirSense公司。

1.3 方法

1.3.1 样品处理

处理前样品于4 ℃条件下解冻24 h,按照设定的压力(200、400、600 MPa)、温度(20、40、60 ℃)分别组合后处理10 min,每组处理重复3 次。对照样在常温条件下放置10 min。高压设备最高压力800 MPa,容积为1 L,内腔温度为常温至60 ℃,传压介质为癸二酸二辛酯。为方便表示,3 个压力从低到高依次表示为P1、P2、P3,3 个温度从低到高表示为T1、T2、T3。

1.3.2 挥发性风味物质的萃取

称取6 g左右待测样品于15 mL顶空瓶内,在60 ℃水浴锅中预热20 min,然后将固相微萃取器插入顶空瓶中并推出萃取头,将其置于顶空瓶中样品上部,于60 ℃条件下萃取35 min后缩回萃取头并取出,将其插入GC进样口于250 ℃解吸6 min,同时启动仪器采集数据。

1.3.3 GC-MS检测条件及数据处理

GC条件:DB-5MS毛细管色谱柱(30 m×0.25 mm,0.25 µm);载气为氮气,流速l mL/min;进样口温度250 ℃;分流比10∶1;升温程序:35 ℃保持5 min,然后以4 ℃/min升到45 ℃并保持3 min,再以5 ℃/min升到100 ℃并保持2 min,最后以6 ℃/min升到230 ℃并保持5 min。

MS条件:电子电离源;电子能量70 eV;离子源温度230 ℃;接口温度250 ℃;灯丝电流150 μA;质量扫描范围40~650 u。

定量与定性分析:分离的挥发性风味成分经过计算机检索系统自带的数据库相匹配,同时用正构烷烃混标(C8~C20)在相同条件下定性;利用峰面积进行定量。

1.3.4 电子鼻分析

称取15 g样品于160 mL的一次性杯子中两层保鲜膜封口密封放置30 min,直接将进样针头插入密封塑料杯中,电子鼻进行测定。测定条件:采样时间为1 s/组;传感器自清洗时间为100 s;传感器归零时间为10 s;样品准备时间为5 s;进样流量为400 mL/min;分析采样时间为60 s。采用主成分分析法进行数据分析。

1.4 数据处理

采用Unscrambler软件,V 9.7(CAMO ASA,Trondheim, Norway)进行偏最小二乘回归(partial least squares regression,PLSR)分析,以主要设计变量(压力(P)、温度(T)、压力×温度(P×T)、对照样)为X变量,主要挥发性物质为Y变量,所有数据分析前均标准化与中心化。以下用各变量符号指代在此变量条件下所得挥发性风味物质。

2 结果与分析

2.1 GC-MS鉴定结果

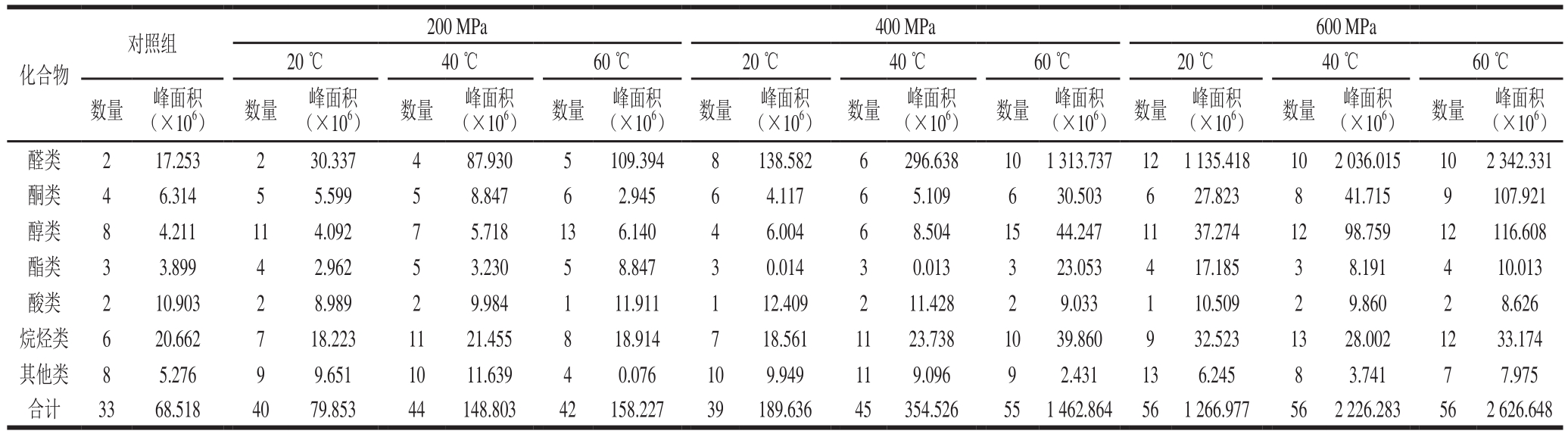

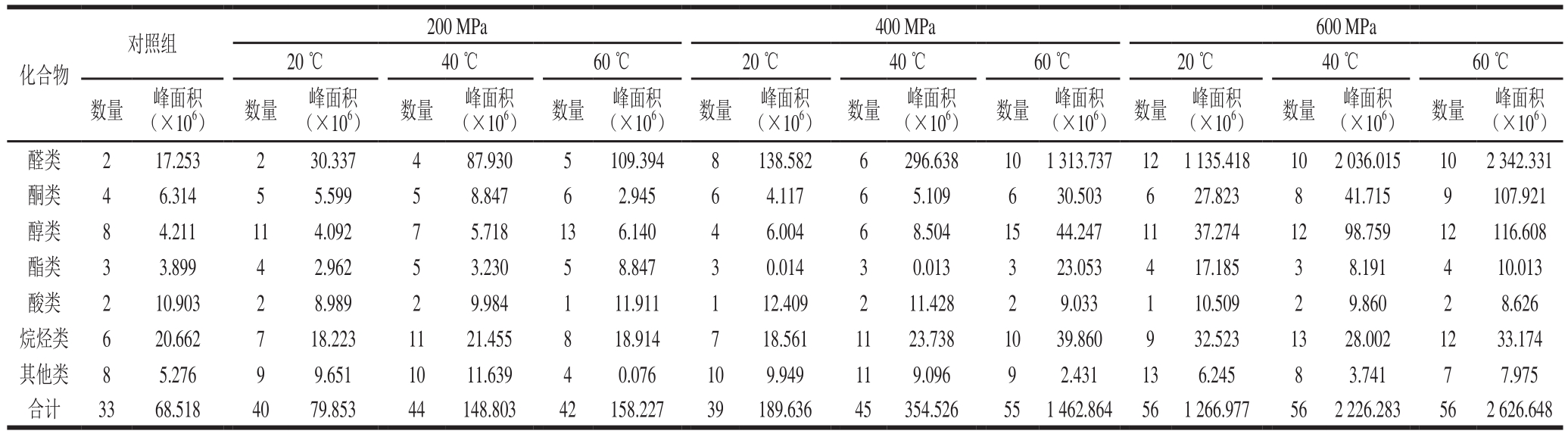

从10 个样品中共检测出141 种挥发性成分,如表1所示,在对照组及P1T1、P1T2、P1T3、P2T1、P2T2、P2T3、P3T1、P3T2、P3T3各组中分别检测出33、40、44、42、39、45、55、56、56、56 种挥发性成分。与对照组相比,经高压结合热处理后样品化合物数量都有所增加,处理条件越剧烈时化合物数量增加也越多,400 MPa、60 ℃处理的样品比对照样增加了22 种物质,而600 MPa处理的3 种样品均比对照样增加了23 种物质;其他处理的样品相比对照样也增加了6~12 种成分。岳志国[18]研究发现绵羊肌肉在700 MPa条件下处理20 min后挥发性风味成分增加了24 种,与本研究结果一致。由表1可以看出,各样品中鉴定出的挥发性成分主要是醛类、酮类、醇类、烷烃类等化合物;样品经高压结合热处理后其总峰面积均大于对照组;相同压力或相同温度条件下,样品的总峰面积随温度或压力的升高而增加,其中压力引起的总峰面积变化比温度更明显,醛类、酮类和醇类等物质峰面积的增加是引起总峰面积增加的主要原因,酯类、酸类、烷烃类及其他类化合物的峰面积变化则相对较小。对照组中,烷烃类化合物峰面积最大,而经过高压结合热处理的样品中醛类峰面积最大。10 个样品中,醛类峰面积分别占总峰面积的25.18%、37.99%、59.09%、69.14%、73.08%、83.67%、89.81%、89.62%、91.45%、89.18%。

实验中检测出的醛、酮、醇以及烷烃类化合物,大都是由脂肪氧化产生的。其中醛类含量高且阈值低,是挥发性化合物中最重要的成分,对猪肉风味贡献较大[19-20];醛类中以直链醛为主,如戊醛、己醛,特别是己醛,与对照组相比,9 个处理样品中己醛的峰面积分别增加了1.023、4.804、4.705、7.180、16.203、76.185、66.153、120.245、137.632 倍。郭向莹[21]研究中也报道高压处理显著提高了早餐肠中己醛的含量。己醛主要是来自亚油酸、花生四烯酸的氧化分解,具有清香和青草味,而其他一些饱和醛如庚醛、辛醛、壬醛、癸醛等的产生主要来自油酸[22]。Fuentes等[5]用600 MPa处理西班牙火腿时,也发现直链醛类物质显著增加,但增加幅度小于本研究,这可能与火腿在加工中大部分脂肪已氧化有关。酮类挥发性化合物一般呈黄油味或果香味,甲基酮类主要是脂肪氧化产物,而羟基酮、二酮、呋喃酮等是经过美拉德反应产生的[23]。在本研究中酮类物质主要是3-羟基-2-丁酮和2,3-辛二酮峰面积变化较大,其中3-羟基-2-丁酮可能是2-乙基乳酸脱羧反应生成的副产物,具有果香味,而2,3-辛二酮具有甜的奶油香味[20,24]。醇类挥发性化合物对肉风味的形成没有醛类作用大,饱和醇阈值较高,对肉风味贡献不大,而不饱和醇的阈值较低;本研究中样品中醇类峰面积的变化主要是由戊醇、1-辛烯-3-醇等的变化引起,戊醇主要来自亚油酸的氧化,具有酒香和果香,1-辛烯-3-醇可能是花生四烯酸的降解产物,其阈值较低,具有熟蘑菇和泥土的气味,对猪肉风味具有重要作用[25-26]。Schindler等[6]发现600 MPa以下的压力处理新鲜牛肉或鸡肉,挥发性物质中变化比较明显的是己醛、庚醛、2,3辛二酮、1-辛醇,特别是己醛,高压处理后增加了近10 倍,与本研究结果类似。Campus等[4]用300~400 MPa的压力对干腌腰肉进行处理,发现2-戊酮的含量显著增加,一些美拉德反应产物的含量显著降低,而其他如己醛等含量变化不明显,与本研究的结论不一致,这可能是原料或加工工艺不同引起的,成品干腌肉在制作过程中已充分氧化。

2.2 主要挥发性物质的PLSR分析

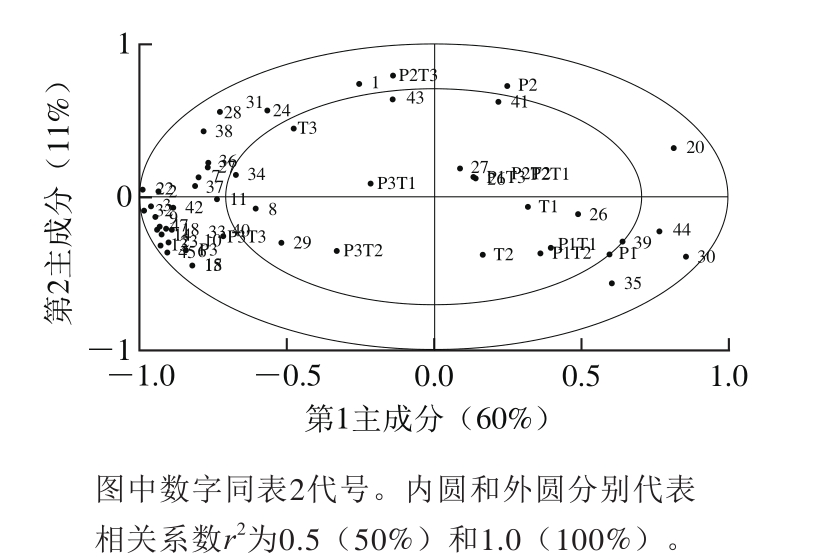

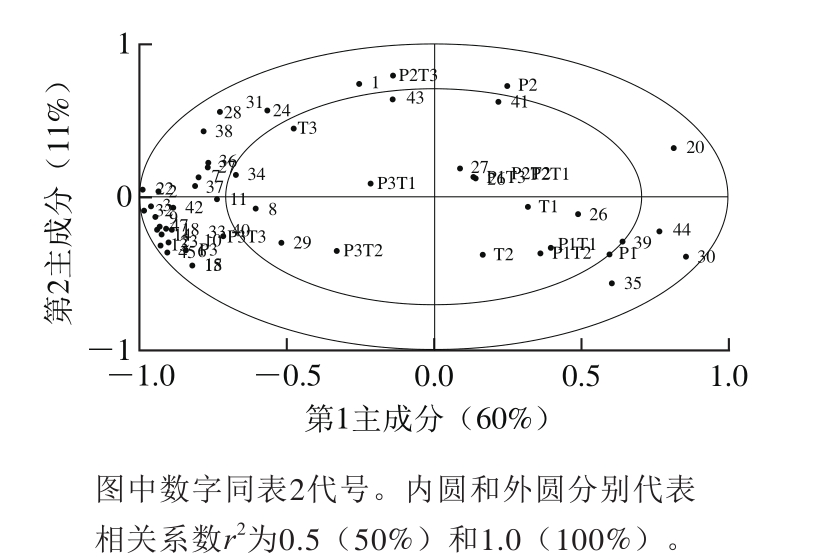

为更好地研究不同处理样品间的风味差异,在检测到的141 种挥发性成分中选取了45 种含量较高的成分作PLSR(利用该软件的PLS2分析法)分析,如表2、图1所示。第1、2主成分分别解释了Y变量的60%和11%,因此样品间差异主要体现在第1主成分。压力和温度条件下所得挥发性风味物质成分的差异都同时体现在第1、2主成分。从压力来看,P1、P2主要与一些烃类物质(35、39、41、44)联系紧密,P3主要与一些醛类、酮类和醇类联系紧密;从温度来看,T1、T2间的差异较小并主要与一些烃类(35、39)、酸类(26)物质联系较紧密,而T3则主要影响一些酯类(24)、烃类(28、31)物质,并且T1、T2、T3都在内圆之间,对风味的影响不及压力显著。9 个样品也表现出一定的差异性,样品P2T3、P3T1、P3T2、P3T3分布较离散,差异相对较大,都位于图1左侧;其余5 个样品均在图1右侧,且差异较小,特别是样品P1T1和P1T2两者,以及P1T3、P2T1和P2T2三者几乎重合在一起,因此可以推断处理条件越剧烈时对样品整体风味的改变越大。同时由9 个样品来看,在相同的温度条件下,随压力逐渐升高,图1中的样品就越向左侧移动;相同的压力条件下,样品变化也是相同的规律,但样品随压力的变化比随温度变化明显。图1的左侧主要聚集的是醛类、酮类和醇类物质,进一步说明样品在进行温压联合处理时,这些物质的浓度会增加,且处理条件越剧烈增加的程度也越大。

表1 不同处理样品中挥发性风味物质的种类和峰面积

Table 1 Classes and peak areas of volatile flavor compounds in different samples

化合物对照组 200 MPa 400 MPa 600 MPa 20 ℃ 40 ℃ 60 ℃ 20 ℃ 40 ℃ 60 ℃ 20 ℃ 40 ℃ 60 ℃数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106) 数量 峰面积(×106)醛类 2 17.253 2 30.337 4 87.930 5 109.394 8 138.582 6 296.638 10 1 313.737 12 1 135.418 10 2 036.015 10 2 342.331酮类 4 6.314 5 5.599 5 8.847 6 2.945 6 4.117 6 5.109 6 30.503 6 27.823 8 41.715 9 107.921醇类 8 4.211 11 4.092 7 5.718 13 6.140 4 6.004 6 8.504 15 44.247 11 37.274 12 98.759 12 116.608酯类 3 3.899 4 2.962 5 3.230 5 8.847 3 0.014 3 0.013 3 23.053 4 17.185 3 8.191 4 10.013酸类 2 10.903 2 8.989 2 9.984 1 11.911 1 12.409 2 11.428 2 9.033 1 10.509 2 9.860 2 8.626烷烃类 6 20.662 7 18.223 11 21.455 8 18.914 7 18.561 11 23.738 10 39.860 9 32.523 13 28.002 12 33.174其他类 8 5.276 9 9.651 10 11.639 4 0.076 10 9.949 11 9.096 9 2.431 13 6.245 8 3.741 7 7.975合计 33 68.518 40 79.853 44 148.803 42 158.227 39 189.636 45 354.526 55 1 462.864 56 1 266.977 56 2 226.283 56 2 626.648

图1 样品PLS2分析的前二维主成分效果图

Fig. 1 PLS2 correlation loadings plot of first two principal components(PCs) for the samples

2.3 不同样品的电子鼻区分结果

图2 10 个样品(A)和7 个样品(B)电子鼻区分图

Fig. 2 PCA plots of ten (A) and seven (B) samples distinguished by electronic nose

表2 主要挥发性风味成分代号

Table 2 Codes of main volatile flavor compounds

代号 名称 代号 名称 代号 名称1 丁醛 16 2,5-四氢呋喃二酮 31 十一烷2 戊醛 17 戊醇 32 十二烷3 己醛 18 己醇 33 3,7-二甲基癸烷4 庚醛 19 庚醇 34 2,3,6-三甲基癸烷5 辛醛 20 2,4-二甲基-3-戊醇 35 α-蒎烯6 壬醛 21 2,4-二甲基环己醇 36 α-异松油烯7 癸醛 22 1,5-己二烯醇 37 3-甲基壬烷8 十二醛 23 蘑菇醇(1-辛烯-3-醇) 38 (±)-柠檬烯9 E-2-己烯醛 24 乙酸乙酯 39 苯10 Z-2-庚烯醛 25 2-羟基丁酸甲酯 40 甲苯11 3-羟基-2-丁酮 26 乙醛酸 41 对二甲苯12 2-庚酮 27 DL-丙氨酰-L-丙氨酸 42 邻二甲苯13 6-甲基-2-庚酮 28 戊烷 43 乙基苯14 2,3-辛二酮 29 己烷 44 1-硝基丙烷15 1-辛烯-3-酮 30 壬烷 45 甲基叔丁基醚

为更好地了解高压结合热处理对猪肉整体风味的影响,用电子鼻对不同样品进行区分。结果如图2A所示,第1主成分和第2主成分的方差贡献率分别为99.96%和0.02%,总贡献率接近100%,几乎代表了样品的整体信息。由于第1主成分的贡献率远大于第2主成分,因此样品间的差异主要体现在第1主成分。图2A中每个椭圆代表不同样品的数据采集点,可以看出,样品按气味差异被分成了两大类,除了P3的处理样位于各自独立的区域外,其他样品几乎重叠在一起无法区分,说明电子鼻无法很好地一次区分10 个样品,也说明经过P3处理的样品其风味与其他样品差异极显著,600 MPa的压力处理能极显著的改变猪肉的风味,因此在实际应用时应考虑将压力控制在600 MPa以下,以400 MPa左右为宜。杨华等[27]研究表明400 MPa对大黄鱼进行处理不会影响其营养成分和风味特性;Schindler等[6]的研究也表明600 MPa以下的压力处理对新鲜牛肉或鸡肉风味特性影响不明显;Sorenson等[28]以牛肉为原料经200~500 MPa处理后进行消费者评定,发现200 MPa和300 MPa处理的样品最容易被消费者接受,其次是400 MPa,而500 MPa处理的样品最不被接受,这些研究的结论都与本研究结果基本一致,在本研究中600 MPa处理的样品与其他样品间有显著的风味差异。Kruk等[29]对鸡肉进行压力处理时,发现450 MPa处理的样品消费者接受性最高,而300 MPa和600 MPa处理的都要差一些,这与本研究的结论略为不一致,可能是因为他们是以消费者来评定样品的风味可接受性,而本研究仅以电子鼻为工具进行风味的整体评价;Hayes等[30]研究表明牛肉饼400 MPa处理后,感官可接受性显著降低,而本研究中400 MPa对猪肉的感官影响不明显,这可能与原料不同有关。

去掉P3的处理样后,电子鼻也能很好地对其他样品进行区分,如图2B所示,第1、2主成分的累计贡献率达95%以上,可以很好地解释样品的整体信息,样品间的差异仍然主要体现在第1主成分。由图2B可以看出,在去掉P3处理条件的样品后,对照样与P1、P2的样品都能很好的区分,说明这7 个样品间的整体风味信息也是存在差异的。在P1条件下,样品随温度的升高依次向右移动,与对照样的差异逐渐增大;且P1T1与P1T2的中心距离小于P1T2与P1T3的距离,说明P1T1与P1T2整体风味差异小于P1T2与P1T3间的差异,随着温度的升高,样品的整体风味差异逐渐增加。在P2条件下,样品随温度的升高逐渐向左移动,且P2T1与P2T2的中心距离大于P2T2与P2T3的距离,说明P2T1与P2T2整体风味差异大于P2T2与P2T3间的差异,随着温度的升高,样品的整体风味差异逐渐减小。

电子鼻和PLS2分析都能较好地区分各处理样品,且两者都表明处理条件越剧烈时样品与对照样的风味差异将变大,特别是600 MPa处理的样品;因电子鼻分析的是样品整体风味信息,而PLS2也能较好地区分样品且与电子鼻结果基本一致,说明本研究中选择的45 种风味成分具有较大的代表性。但两者的分析结果也有一定差异,如在PLS2分析中P2T3与其他样品存在明显风味差异,但在电子鼻分析中当10 个样品一起分析时,其与对照样差异不明显;又如在图1中P2T1与P2T2的差异比P2T2与P2T3的差异小,而在图2B中前者大于后者。这些差异可能是因为PLS2分析的是已经鉴定出的含量相对较高的45 种挥发性风味成分,有些风味成分虽然含量高但其阈值也高,对猪肉整体风味的贡献很小;PLS2分析中未包括一些未鉴定成分和微量成分,这些成分可能也会对风味有重要贡献;而电子鼻则是针对样品的整体风味信息进行区分,并不是对挥发性成分具体的定量或定性分析。

3 结 论

在不同的样品中共鉴定出141 种挥发性风味成分,经高压结合热处理后的样品中挥发性物质数量与对照组相比都有所增加,特别是600 MPa处理的样品比对照样增加了23 种物质;在相同压力或相同温度条件下,样品中挥发性物质的总峰面积随温度或压力的升高而增加,醛类、酮类和醇类物质峰面积的增加是引起总峰面积增加的主要原因;PLSR分析表明压力对风味的影响较温度更为显著,处理条件越剧烈对样品风味改变越大;电子鼻的区分结果表明600 MPa的压力处理能显著改变猪肉的风味。因此对猪肉进行温压联合处理时,压力是影响猪肉风味的最主要因素,宜将其控制在400 MPa左右;而温度对风味的影响较小,可根据实际情况将温度控制在40~60 ℃之间,以利于更好地杀灭肉中一些耐压微生物。

参考文献:

[1] CHEFTEL J C, CULIOLI J. Effects of high pressure on meat: a review[J]. Meat Science, 1997, 46(3): 211-236. DOI:10.1016/S0309-1740(97)00017-X.

[2] TORRES J A, VELAZQUEZ G. Commercial opportunities and research challenges in the high pressure processing of foods[J].Journal of Food Engineering, 2005, 67(1/2): 95-112. DOI:10.1016/j.jfoodeng.2004.05.066.

[3] ORLIEN V, HANSEN E, SKIBSTED L H. Lipid oxidation in highpressure processed chicken breast muscle during chill storage: critical working pressure in relation to oxidation mechanism[J]. European Food Research and Technology, 2000, 211(2): 99-104. DOI:10.1007/s002179900118.

[4] CAMPUS M, FLORES M, MARTINEZ A, et al. Effect of high pressure treatment on colour, microbial and chemical characteristics of dry cured loin[J]. Meat Science, 2008, 80(4): 1174-1181.DOI:10.1016/j.meatsci.2008.05.011.

[5] FUENTES V, VENTANAS J, MORCUENDE D, et al. Lipid and protein oxidation and sensory properties of vacuum-packaged drycured ham subjected to high hydrostatic pressure[J]. Meat Science,2010, 85(3): 506-514. DOI:10.1016/j.meatsci.2010.02.024.

[6] SCHINDLER S, KRINGS U, BERGER R G, et al. Aroma development in high pressure treated beef and chicken meat compared to raw and heat treated[J]. Meat Science, 2010, 86(2): 317-323.DOI:10.1016/j.meatsci.2010.04.036.

[7] 马汉军. 高压和热结合处理对僵直后牛肉品质的影响[D]. 南京: 南京农业大学, 2004.

[8] MCARDLE R, MARCOS B, KERRY J P, et al. Monitoring the effects of high pressure processing and temperature on selected beef quality attributes[J]. Meat Science, 2010, 86(3): 629-634. DOI:10.1016/j.meatsci.2010.05.001.

[9] MCARDLE R A, MARCOS B, KERRY J P, et al. Influence of HPP conditions on selected beef quality attributes and their stability during chilled storage[J]. Meat Science, 2011, 87(3): 274-281. DOI:10.1016/j.meatsci.2010.10.022.

[10] MCARDLE R A, MARCOS B, MULLEN A M, et al. Influence of HPP conditions on selected lamb quality attributes and their stability during chilled storage[J]. Innovative Food Science and Emerging Technologies, 2013, 19(7): 66-72. DOI:10.1016/j.ifset.2013.04.003.

[11] HUANG Y, GAN Y, LI F, et al. Effects of high pressure in combination with thermal treatment on lipid hydrolysis and oxidation in pork[J]. LWT-Food Science and Technology, 2015, 63(1): 136-143.DOI:10.1016/j.lwt.2015.03.103.

[12] HUANG Y, WANG Y, WU Z, et al. Combined effects of highpressure and thermal treatments on lipid oxidation and enzymes in pork[J]. Food Science and Biotechnology, 2016, 25(1): 261-266.DOI:10.1007/s10068-016-0038-2.

[13] HUANG Y, WU Z, WANG Y, et al. Examination of the effects of temperature and pressure on lipoxygenase activities in pork using response surface methodology[J]. Food Science and Biotechnology,2015, 24(4): 1257-1263. DOI:10.1007/s10068-015-0161-5.

[14] MA H J, LEDWARD D A, ZAMRI A I, et al. Effects of high pressure/thermal treatment on lipid oxidation in beef and chicken muscle[J]. Food Chemistry, 2007, 104(4): 1575-1579. DOI:10.1016/j.foodchem.2007.03.006.

[15] 王俊, 胡桂仙, 于勇, 等. 电子鼻与电子舌在食品检测中的应用研究进展[J]. 农业工程学报, 2004, 20(2): 292-295. DOI:10.3321/j.issn:1002-6819.2004.02.069.

[16] SCHALLER E, BOSSET J O, ESCHER F. ‘Electronic notes’ and their application to food[J]. Lebensmittel-Wissenschaft und-Technologie,1998, 31(4): 305-316. DOI:10.1006/fstl.1998.0376.

[17] HANSEN T, PETERSEN M A, BYRNE D V. Sensory based quality control utilising an electronic nose and GC-MS analyses to predict endproduct quality from raw materials[J]. Meat Science, 2005, 69(4):621-634. DOI:10.1016/j.meatsci.2003.11.024.

[18] 岳志国. 超高压条件下绵羊肌肉风味物质变化的研究[D]. 呼和浩特: 内蒙古农业大学, 2002: 38.

[19] MOTTRAM D S. Flavor formation in meat and products: a review[J].Food Chemistry, 1998, 62(4): 415-424. DOI:10.1016/S0308-8146(98)00076-4.

[20] SHAHIDI F. 肉制品与水产品的风味[M]. 李洁, 朱国斌, 译. 2版.北京: 中国轻工业出版社, 2001: 5-69.

[21] 郭向莹. 超高压处理对低温鸡肉早餐肠脂肪氧化及挥发性醛类风味物质的影响[D]. 南京: 南京农业大学, 2013: 37-38.

[22] KANG G, CHO S, SEONG P, et al. Effects of high pressure processing on fatty acid composition and volatile compounds in Korean native black goat meat[J]. Meat Science, 2013, 94(4): 495-499. DOI:10.1016/j.meatsci.2013.03.034.

[23] 黄业传. 不同处理条件下猪肉脂肪酸组成变化及脂肪对猪肉风味作用的研究[D]. 重庆: 西南大学, 2011: 161.

[24] 刘源. 鸭肉风味及其在加工过程中的变化研究[D]. 南京: 南京农业大学, 2006: 67.

[25] 刘敬科. 鲢鱼风味特征及热历史对鲢鱼风味的影响[D]. 武汉: 华中农业大学, 2009: 65.

[26] CRUZ-ROMERO M C, KERRY J P, KELLY A L. Fatty acids,volatile compounds and colour changes in high-pressure-treated oysters (Crassostrea gigas)[J]. Innovative Food Science and Emerging Technologies, 2008, 9(1): 54-61. DOI:10.1016/j.ifset.2007.05.003.

[27] 杨华, 陆森超, 张慧恩, 等. 超高压处理对养殖大黄鱼风味及品质的影响[J]. 食品科学, 2014, 35(16): 244-249. DOI:10.7506/spkx1002-6630-201416047.

[28] SORENSON D, HENCHION M, MARCOS B, et al. Consumer acceptance of high pressure processed beef-based chilled ready meals:the mediating role of food-related lifestyle factors[J]. Meat Science,2011, 87(1): 81-87. DOI:10.1016/j.meatsci.2010.09.006.

[29] KRUK Z A, YUN H, RUTLEY D L, et al. The effect of high pressure on microbial population, meat quality and sensory characteristics of chicken breast fillet[J]. Food Control, 2011, 22(1): 6-12. DOI:10.1016/j.foodcont.2010.06.003.

[30] HAYES J E, RAINES C R, DEPASQUALE D A, et al. Consumer acceptability of high hydrostatic pressure (HHP)-treated ground beef patties[J]. LWT-Food Science and Technology, 2014, 56(1): 207-210.DOI:10.1016/j.lwt.2013.11.014.

Effect of Combined Thermal and High Pressure Treatment on Flavor of Pork

HUANG Yechuan, LI Tingting, GONG Daokai, LI Feng

(School of Life Science and Engineering, Southwest University of Science and Technology, Mianyang 621010, China)

Abstract:To investigate the effect of combined thermal and high-pressure treatment on the flavor of pork, Longsissimus dorsi muscles were treated in the pressure range of 200–600 MPa and the temperature range of 20–60 ℃ for 10 min. Then the volatile compounds and flavor characteristics of samples were analyzed by gas chromatography-mass spectrometry (GCMS) and electronic nose, respectively. The results showed that a total of 141 volatile flavor compounds were identified in different samples, including aldehydes, ketones, alcohols, esters, acids and alkanes. Compared with the control group,both the number of compounds and the total peak area of the treated samples were increased, and the total peak area was increased with increasing temperature or pressure, which was mainly resulted from aldehydes, ketones and alcohols. Partial least squares regression (PLSR) analysis showed that the effect of pressure on the flavor was larger than that of temperature;the more drastic the treatment conditions were, the more significantly the flavor was changed. The results of electronic nose showed that the samples treated at 600 MPa had a very different flavor from that of other samples. Thus, pressure should be controlled at around 400 MPa when pork is treated with high pressure, and pork flavor was little affected at temperatures below 60 ℃.

Keywords:pork; high pressure; thermal treatment; flavor

DOI:10.7506/spkx1002-6630-201802036

中图分类号:TS251.1

文献标志码:A

文章编号:1002-6630(2018)02-0227-06

引文格式:黄业传, 李婷婷, 龚道楷, 等. 高压结合热处理对猪肉风味的影响[J]. 食品科学, 2018, 39(2): 227-232.

DOI:10.7506/spkx1002-6630-201802036. http://www.spkx.net.cn

HUANG Yechuan, LI Tingting, GONG Daokai, et al. Effect of combined thermal and high pressure treatment on flavor of pork[J]. Food Science, 2018, 39(2): 227-232. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201802036.http://www.spkx.net.cn

收稿日期:2017-03-21

基金项目:四川省科技厅应用基础研究计划项目(2016JY0110);

四川省生物质资源利用与改性工程技术研究中心科研创新团队建设基金项目(14tdgc03)

第一作者简介:黄业传(1975—),男,副教授,博士,研究方向为肉制品加工与食品酶技术。E-mail:hyc2005@sina.com