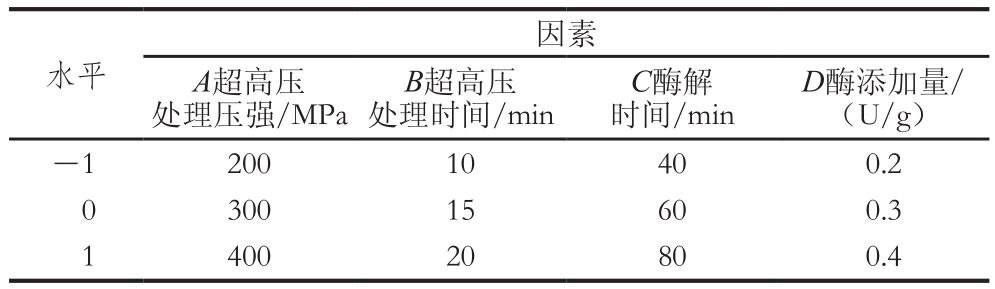

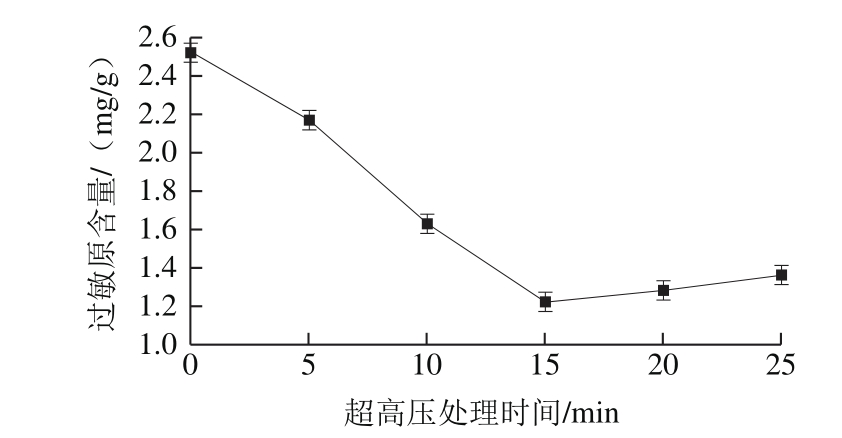

表1 响应面试验因素与水平

Table 1 Coded levels and corresponding actual levels of independent variables used in response surface methodology

因素A超高压处理压强/MPa水平B超高压处理时间/min C酶解时间/min D酶添加量/(U/g)-1 200 10 40 0.2 0 300 15 60 0.3 1 400 20 80 0.4

豆乳粉中含有丰富的蛋白质、氨基酸、脂肪酸等营养物质及大豆低聚糖、大豆异黄酮、大豆卵磷脂等功能性成分,易于人体消化吸收,深受消费者的喜爱。目前,传统湿法工艺制备豆乳粉应用较广[1],但传统工艺技术制得的豆乳粉具有致敏性,致敏蛋白主要是大豆球蛋白、β-伴大豆球蛋白、Gly m Bd 30 kDa(P34)和GIy m Bd 28 kDa[2]。目前,酶解是降低大豆致敏性最有效的方法,但酶解的主要缺点是不完全破坏抗原表位且形成强烈的苦味,不利于豆乳粉在国内外的市场推广[3]。

近年来,有利用超高压处理技术降低大豆蛋白致敏性,研究表明,相对于其他物理方法,超高压处理对大豆蛋白致敏性降低率最大[4]。超高压主要是改变蛋白的三级、四级结构,使蛋白结构展开,主要以氢键、疏水相互作用维持,改变与过敏相关的抗原表位,降低致敏性[3,5]。Peñas等[6]研究表明豆浆经Corolase PN-L和碱性蛋白酶水解后,不呈现抗原性,但预实验表明经这两种酶得到的无致敏性豆乳粉有苦味肽产生,降低豆乳粉的口感。因此本研究以超高压协同酶解降低豆乳粉致敏性,改善豆乳粉口感。

李慧静[4]研究表明超高静压可改变蛋白的结构,使大豆分离蛋白柔性结构增加,暴露更多酶切位点,与中性蛋白酶、风味蛋白酶复合酶酶解降低大豆分离蛋白致敏性有协同作用,且无苦味产生。郑环宇[7]及Meinlschmidt[3]等利用超高压协助风味蛋白酶酶解大豆分离蛋白,探讨对致敏性的影响,结果表明超高压与风味蛋白酶酶解具有协同作用。谢丹丹等[8]利用超高压协同木瓜蛋白酶酶解处理南美白对虾水溶性蛋白,结果表明高压可降低蛋白的致敏性,与连续超高压直接酶解相比,高压预处理后进行酶解有较高的致敏性降低率。白小娟[9]利用超高压协同酶解处理大豆分离蛋白,通过对大豆蛋白致敏原P34的降解率进行分析,结果表明风味蛋白酶效果最好,在最优工艺条件下(大豆分离蛋白添加量5%、pH 7.5、酶解温度50 ℃、时间120 min、加酶量1 000 U/g)大豆蛋白致敏原P34的致敏性完全消除。且在最佳超高压条件下,风味蛋白酶酶解效率提高50%。

目前,已有研究报道采用超高压协同限制性酶解降低大豆蛋白致敏性,然而将该技术应用到豆乳粉加工中的研究尚鲜见报道。本实验以传统湿法加工技术制备豆乳粉为基础,利用超高压协同限制性酶解以降低豆乳粉致敏性,通过响应面法对超高压-限制性酶解工艺进行优化,以得到低致敏性豆乳粉;对豆乳粉的蛋白质分散指数、蛋白质体外消化率、十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfate-polyacrylamide gel electrophoresis,SDS-PAGE)图谱及感官评价进行分析,为低致敏性豆乳粉的生产加工提供理论支撑。

大豆 哈尔滨九三油脂集团;大豆磷脂 周口慧洋饲料有限公司;复合风味蛋白酶(500 LAPU/g) 黑龙江省北大荒绿色健康食品有限责任公司;大豆过敏原检测试剂盒 上海日邦食品有限公司青岛分公司;凝胶制备试剂盒 北京索莱宝科技有限公司;蛋白标准液上海升正公司;考马斯亮蓝(R-250)、胃蛋白酶(782 U/mg)、凝乳酶(40 U/mg)、胰蛋白酶(500 U/mg) 华美生物工程有限公司;实验所需基础试剂(均为分析纯) 北京化学试剂公司。

FDM-Z80豆浆机 上海伟业仪器厂;Ultra-Turrax T25高速分散器 德国IKA公司;喷雾干燥机 无锡昂益达机械有限公司;AL204型分析天平 梅特勒-托利多仪器(上海)有限公司;SH-1000酶标仪 日本Corona Electric公司;垂直板电泳仪 北京六一仪器公司;凝胶成像系统 上海天能公司;XW-80A旋涡混合器 上海青浦沪西仪器厂;UHPF-750 MPa-3L超高静压设备包头科发公司;高速离心机 德国Eppendorf公司;THZ-80水浴锅 江苏电子有限公司;HYP-II八孔消化炉 上海纤检仪器有限公司;LNK-871型凯氏定氮快速自动蒸馏器 江苏省宜兴市科教仪器研究所。

1.3.1 豆乳粉的制备工艺

黄豆→筛选→浸泡→热烫→磨浆→浆渣过滤分离→超高压处理→限制性酶(复合风味蛋白酶)解→灭酶→大豆磷脂调配→浓缩→高压均质→喷雾干燥→豆乳粉

参照齐宝坤等[10]的方法,称量50 g黄豆,浸泡10 h(0.5% NaHCO3溶液),热烫5 min(沸水),弱碱水磨浆(豆水质量比1∶7,pH 6.5~7.0,温度90 ℃),过滤除去浆渣,对豆乳进行超高压处理,对超高压处理后的豆乳温度和pH值进行调节,限制性酶酶解,95 ℃灭酶5 min,混入2%的乳化剂大豆磷脂,真空浓缩(浓缩至固形物质量分数为15%左右即可),均质处理后,喷雾干燥(进口温度185 ℃、出口温度85 ℃)即得豆乳粉样品。设置3 组对照:对照组1:不进行超高压及酶解处理,其他条件与上述一致;对照组2:只进行酶解处理(酶解时间64 min、酶添加量0.3 U/g),不进行超高压处理,其他条件与上述一致;对照组3:只进行超高压处理(超高压处理温度50 ℃、超高压处理压强320.00 MPa、超高压处理时间16 min),不进行酶解处理,其他条件与上述一致。

1.3.2 超高压工艺单因素试验

保持酶解温度50 ℃、酶解时间60 min、酶解pH 7.5、酶添加量(以豆乳粉质量计)0.3 U/g。在其他条件不变的情况下,分别选取超高压处理压强为100、200、300、400、500 MPa,处理时间为5、10、15、20、25 min,处理温度为10、20、30、40、50、60 ℃进行单因素试验。通过过敏原含量分析确定超高压处理工艺单因素最优条件。

1.3.3 限制性酶解工艺单因素试验

保持超高压处理压强300 MPa、处理时间15 min、处理温度50 ℃,在其他条件不变的情况下,分别选取酶解时间20、40、60、80、100 min,酶添加量0.1、0.2、0.3、0.4、0.5 U/g进行单因素试验。通过过敏原含量比较分析确定酶解工艺单因素最优条件。

1.3.4 超高压-限制性酶解工艺的响应面试验

以致敏性降低率为考察指标,通过单因素试验考察超高压处理压强、超高压处理时间、酶解温度、酶解时间、酶解pH值、酶添加量对该指标的影响规律。进一步利用Design-Expert软件进行响应面优化试验,选取超高压处理压强、超高压处理时间、酶解时间、酶添加量4 个因素为自变量,以致敏性降低率为响应值,设置4因素3水平如表1所示。

表1 响应面试验因素与水平

Table 1 Coded levels and corresponding actual levels of independent variables used in response surface methodology

因素A超高压处理压强/MPa水平B超高压处理时间/min C酶解时间/min D酶添加量/(U/g)-1 200 10 40 0.2 0 300 15 60 0.3 1 400 20 80 0.4

1.3.5 过敏原含量的测定

1.3.5.1 豆乳粉过敏原的提取

对不同工艺下制备的豆乳粉进行石油醚脱脂处理,记录脱脂豆乳粉占原豆乳粉的质量分数;参照李慧静[4]的方法,称取3 g脱脂豆乳粉于离心管中,加入57 mL过敏原提取液(0.1 mol/L的Tris-HCl缓冲液),混合均匀,于摇床中室温振荡12 h,3 000×g室温离心20 min,取上清液,用0.45 μm膜过滤,用稀释缓冲液稀释20 倍,得到样品测试液。

1.3.5.2 夹心式酶联免疫法测定大豆过敏原含量

参照李慧静[4]的方法,用酶标仪在450 nm波长处测定样品的吸光度,利用标准曲线法确定上清液样品中过敏原含量,标准曲线方程:Y=0.045 2X+0.042 8,R2=0.985,其中,Y为大豆过敏原含量/(mg/g),X为样品测试液于450 nm波长处的吸光度。对照组即1.3.1节中不进行超高压及酶解处理的豆乳粉,根据1.3.5节的步骤测定过敏原含量。致敏性降低率按式(1)计算:

1.3.6 溶解性的测定

溶解性用蛋白质分散指数表示。参照齐宝坤等[10]的方法,取5 g不同工艺制备的豆乳粉样品,溶于100 mL去离子水中,搅拌30 min使豆乳粉充分溶解,静置分层后进行离心(3 000 r/min、10 min),利用凯氏定氮法测定离心后上清液蛋白含量。按式(2)计算蛋白质分散指数(溶解性):

1.3.7 体外模拟胃肠道消化实验

参考夏明敬[11]的方法,对豆乳粉中蛋白的消化利用率进行实验,称取2 g不同工艺制备的豆乳粉,溶于100 mL去离子水中,在37 ℃的浴锅中预热10 min。用1 mol/L的HCl溶液调节pH 3.0,加入50 U/g的胃蛋白酶和75 U/g的凝乳酶不断搅拌水解1 h后,用1 mol/L的NaOH溶液调节pH 7.0。然后加入1 000 U/g的胰蛋白酶,不断搅拌2 h,到时间后经沸水浴灭活5 min。取10 mL消化液于烧杯中,加入10 mL的10%三氯乙酸溶液促进蛋白沉淀,然后进行离心处理(4 000 r/min,10 min)[4]。利用凯氏定氮法测定上清液中可溶性蛋白含量。按式(3)计算蛋白质消化率:

1.3.8 SDS-PAGE分析

将不同工艺制备的豆乳粉进行石油醚脱脂处理。参考Laemmli等[12]的方法,15%分离胶,5%浓缩胶,将9 mg/mL豆乳粉蛋白样品与上样缓冲液(100 mg SDS,0.25 mL β-巯基乙醇,2 mg溴酚蓝,2 mL pH 8.0 0.05 mol/L Tris-HCl溶液,甘油2.0 mL,定容至10 mL,配制质量浓度为1 mg/mL),分别取30、10 μL混合均匀,于95 ℃加热5 min,上样量10 μL。电泳过程恒压,浓缩胶80 V,分离胶120 V。固定液:甲醇-冰乙酸-水体积比为5∶1∶5;染色液:取0.125 g考马斯亮蓝R-250溶于250 mL固定液中;脱色液:甲醇-冰乙酸-水体积比为3∶2∶35。

1.3.9 豆乳粉苦味的感官评价

参考冯学武[13]的方法,对豆乳粉苦味进行感官评价,由10 人组成评定小组,蒸馏水漱口后,取评定液(豆乳粉与蒸馏水以质量比1∶2搅拌混合)3 mL于口中保持10 s,漱口后品尝标准液(参照Charalambous等[14]方法制备标准液,以奎宁为基准物设置苦味上下限,以a(3×10-6mol/L)为下限,以8a为上限,其中a为无苦味、2a为微苦味、4a为中苦味、8a为苦味),如确认两味道相近,即可将待评定液的苦味值定为该标准液的苦味值,否则需取其他标准液再尝,直至确定苦味值。结果取10 人评定的平均值[15-16]。

每组实验进行3 次平行,并将实验数据进行误差分析。采用统计学软件SPSS 18对实验数据进行方差分析、相关性和差异显著性(P<0.05,差异显著)分析;采用Origin 8.5软件进行作图;数据及方差分析利用响应面分析的Design-Expert软件进行。

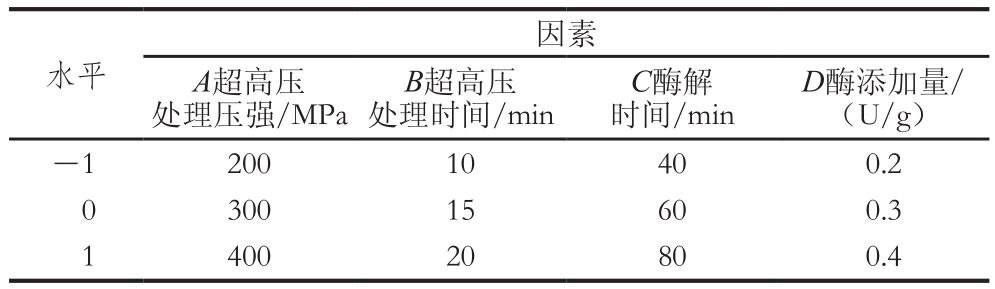

2.1.1 超高压处理压强对降低豆乳粉致敏性的影响

图1 超高压处理压强对豆乳粉致敏性的影响

Fig. 1 Effect of UHP pressure on allergenicity of soybean milk powder

由图1可知,当超高压处理压强从0 MPa升高到300 MPa时,豆乳粉中过敏原含量随压强的增加而显著减少(P<0.05),继续增加压强,豆乳粉中过敏原含量变化不显著(P>0.05)。结果表明,超高压处理对限制性酶解降低豆乳粉致敏性有协同作用,在处理压强为300 MPa时,豆乳粉过敏原含量最少,降低致敏性效果最好。该结果与李慧静[4]、Meinlschmidt等[3]的研究结果一致,即超高压处理可降低大豆致敏性,且与限制性酶解有协同作用。原因是超高压处理改变了贮藏蛋白的球状结构,使蛋白结构展开,柔性增加,暴露更多酶切位点,促进酶解进行,提高蛋白水解度,降低豆乳粉致敏性[17-18]。Puppo等[19]研究发现,超高压处理压强高于200 MPa时,可通过非共价键断裂改变7S、11S球蛋白结构,使其结构展开[20-21],Meinlschmidt等[3]的研究表明,超高压处理压强高于200 MPa时,水解度显著提高,进一步证实上述结论。综合考虑,选择最佳超高压处理压强为300 MPa。

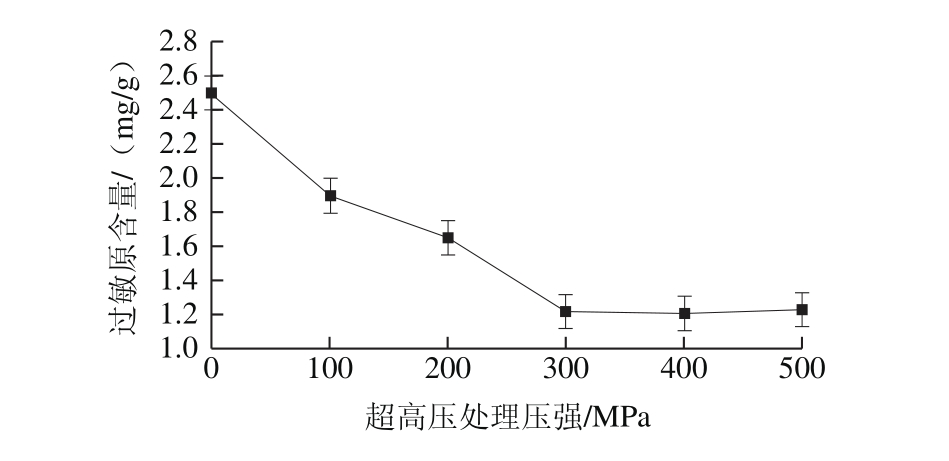

2.1.2 超高压处理时间对降低豆乳粉致敏性的影响

图2 超高压处理时间对豆乳粉致敏性的影响

Fig. 2 Effect of UHP treatment time on allergenicity of soybean milk powder

由图2可知,当超高压时间由0 min延长到15 min时,豆乳粉中过敏原含量随着超高压时间的延长而显著性减少(P<0.05),而超过15 min后继续延长超高压时间,过敏原含量有增加趋势,但变化不显著(P>0.05)。原因可能是随着超高压处理时间的延长,豆乳中蛋白不断变性,结构逐渐展开,促进酶解的进行,降低致敏性;但随着处理时间的继续延长,蛋白重新聚集,不利于酶促反应的进行,导致过敏原含量增加[4,9]。白小娟[9]的研究表明,超高压处理时间长于5 min时,大分子蛋白降解,20 kDa的小分子肽增多,说明需要保压一定时间,蛋白结构才会展开,促进酶解的进行。由李慧静[4]的研究结果可知,蛋白的表面疏水性随时间的延长而增加,超高压处理时间为15 min时,表面疏水性最大,继续延长时间,表面疏水性下降,表明处理时间过长,导致蛋白重新聚集,疏水基团重新包裹于蛋白内部,导致蛋白疏水性下降,进一步证明上述推论。另外处理时间不同,过敏原表位暴露程度不同,导致过敏原含量发生变化[22]。综合考虑超高压能耗成本,选择最佳超高压处理时间为15 min。

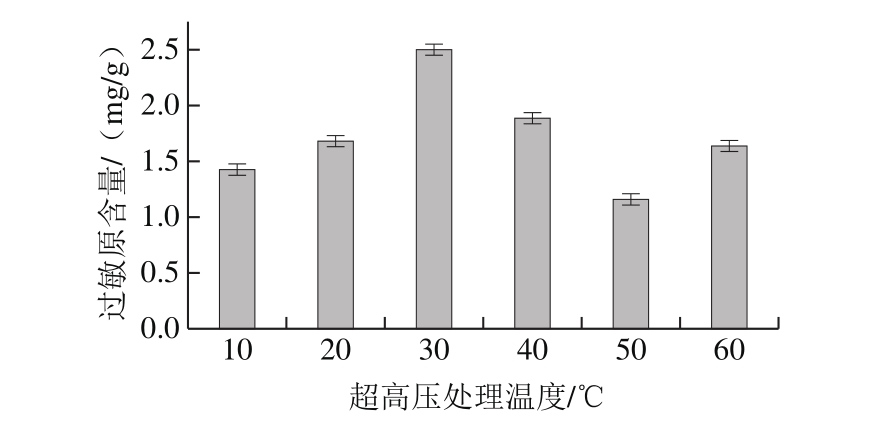

2.1.3 超高压处理温度对降低豆乳粉致敏性的影响

图3 超高压处理温度对豆乳粉致敏性的影响

Fig. 3 Effect of UHP treatment temperature on allergenicity of soybean milk powder

由图3可知,过敏原含量随超高压处理温度的不同有显著变化(P<0.05),处理温度由10 ℃升高到30 ℃时,过敏原含量随温度的升高逐渐增加;继续升高温度至50 ℃时,过敏原含量随温度的升高而减少,50 ℃时过敏原含量最低;继续升高温度,过敏原含量增加。原因可能是温度不同,导致蛋白结构展开程度、柔性蛋白含量及抗原表位暴露程度的不同,对下一酶解工艺的酶促反应阶段产生不同的影响;温度变化也可能改变蛋白在乳液油水界面的吸附形式,抗原表位包裹于蛋白分子内部,或者破坏蛋白质的抗原表位,影响豆乳粉中的过敏原含量[23]。Long Fangyu等[24]研究表明高压与热处理有协同效应,在压力600 MPa、55~75 ℃条件下处理10 min,花生的免疫细胞几乎完全丧失,进一步证明温度对蛋白致敏性影响的复杂性。综合考虑,选择最佳超高压处理温度为50 ℃。

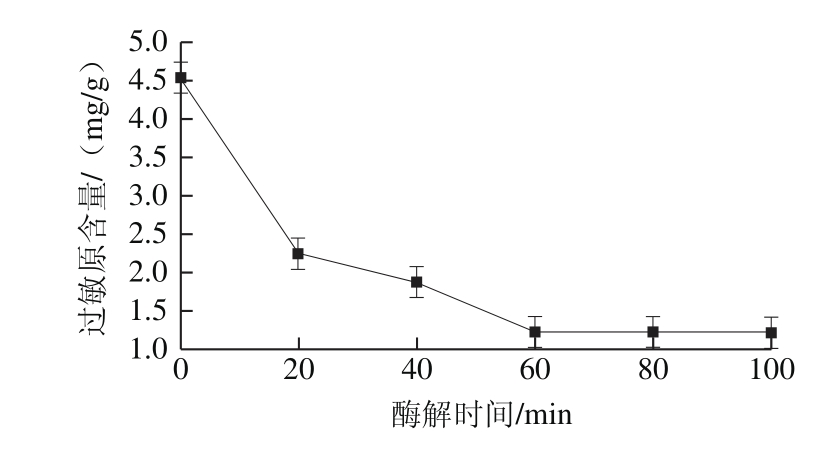

2.2.1 酶解时间对降低豆乳粉致敏性的影响

图4 酶解时间对豆乳粉致敏性的影响

Fig. 4 Effect of enzymatic hydrolysis time on allergenicity of soybean milk powder

由图4可知,当酶解时间从0 min延长到60 min时,豆乳粉中过敏原含量显著减少(P<0.05),酶解时间为60 min时,豆乳粉中过敏原含量仅为1.21 mg/g,继续延长酶解时间,过敏原含量变化不显著(P>0.05)。与未酶解的豆乳粉(酶解时间0 min)相比,豆乳粉中过敏原含量显著下降,说明经超高压处理后酶解可显著降低豆乳粉致敏性,进一步说明限制性酶解与超高压对降低豆乳粉致敏性的协同作用。原因可能是随着酶解时间的延长,蛋白水解度不断增加,大分子致敏性蛋白逐渐降解为小分子肽,蛋白致敏性降低;而继续延长酶解时间对过敏原含量影响不明显,可能是因为小分子肽残存的致敏性不能被酶解消除[9,25]。由白小娟[9]的研究可知,利用风味蛋白酶水解大豆蛋白,在水解30 min后,7S及11S致敏蛋白被酶解为小分子肽,而酶解时间延长到60 min后,仍含有部分P34致敏蛋白,进一步证明上述推论。综合考虑,选择最佳酶解时间为60 min。

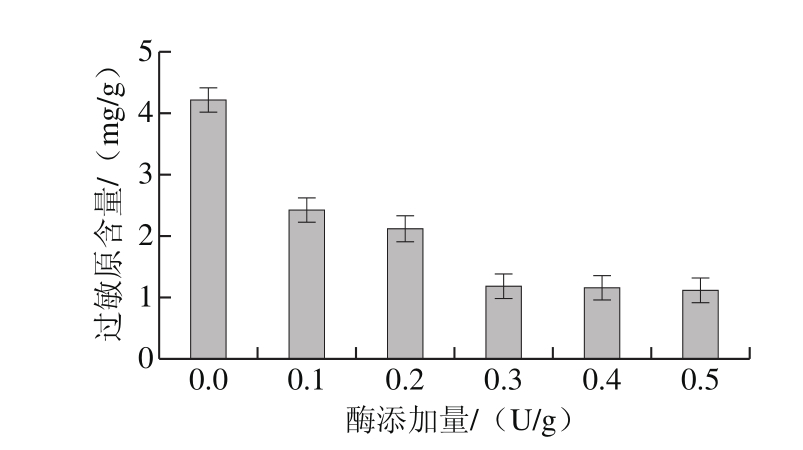

2.2.2 酶添加量对降低豆乳粉致敏性的影响

图5 酶添加量对降低豆乳粉致敏性的影响

Fig. 5 Effect of enzyme concentration on allergenicity of soybean milk powder

由图5可知,酶解后豆乳粉过敏原含量显著减少(P<0.05),与只超高压处理的豆乳粉相比,过敏原含量减少了42.48%。随着酶添加量的增加,豆乳粉中过敏原含量逐渐减少,酶添加量为0.3 U/g时,继续增加酶添加量,过敏原含量变化不大(P>0.05)。进一步说明限制性酶解与超高压在降低致敏性方面的协同作用,这与Meinlschmidt等[3]及白小娟[9]的研究结果一致。原因可能是豆乳中酶相对含量增加,促进酶解反应进行,豆乳中蛋白的水解度提高,大分子致敏蛋白降解为致敏性较低的小分子肽,降低豆乳粉致敏性[3-5]。由于酶制剂成本较高,综合考虑,选择最佳酶添加量为0.3 U/g。

本试验利用统计软件Design-Expert进行响应面法过程优化,以超高压处理压强、超高压处理时间、酶解时间、酶添加量4 个因素为自变量,以致敏性降低率为响应值,根据中心组合试验设计原理,具体试验设计与结果如表2所示。

表2 响应面优化试验设计及结果

Table 2 Experimental scheme and results for response surface analysis

试验号 A超高压处理压强致敏性降低率/%1 -1 0 0 -1 37 2 0 0 0 0 82 B超高压处理时间C酶解时间D酶添加量3 86 4 -1 0 1 0 61 5 -1 -1 0 0 47 6 0 0 1 1 77 0 0 0 0 7 0 -1 -1 0 43 8 -1 1 0 0 54 9 0 0 0 0 80 10 -1 0 0 1 66 11 0 1 0 1 81 12 0 -1 0 1 60 13 1 1 0 0 82 14 0 0 -1 -1 34 15 0 0 -1 1 68 16 0 0 0 0 87 17 1 0 0 -1 54 18 0 -1 0 -1 31 19 0 0 0 0 88 20 1 0 -1 0 74 21 1 0 0 1 85 22 1 0 1 0 75 23 0 -1 1 0 60 24 1 -1 0 0 51 25 0 1 0 -1 49 26 0 1 -1 0 42 27 -1 0 -1 0 36 28 0 -1 0 1 80 29 0 0 1 0 65

豆乳粉的致敏性降低率通过Design-Expert软件对数据进行分析,得到二次回归模型方程为:

R=84.60+10.00A+8.25B+10.33C+13.92D+6.00AB-6.00AC+0.50AD+6.00BC+0.75BD-5.50CD-11.01A2-15.88B2-11.51C2-12.88D2

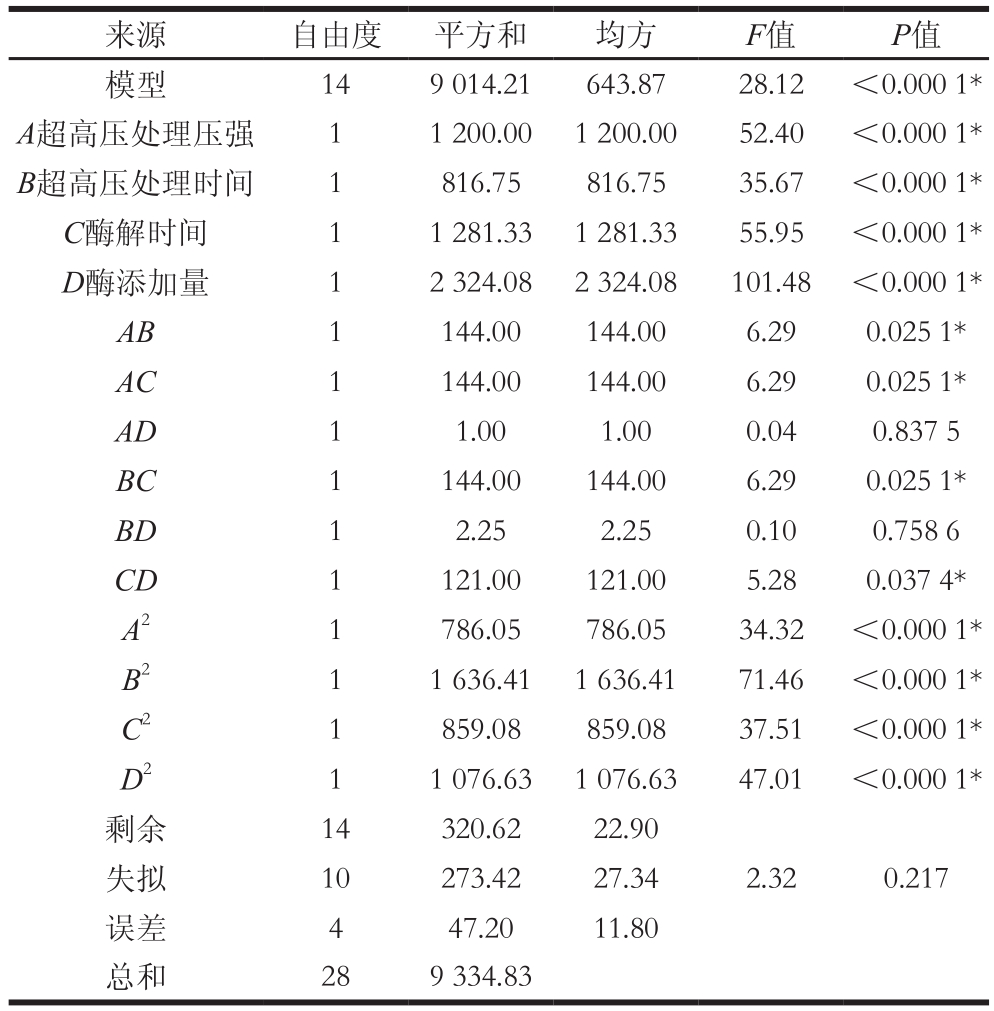

表3 回归与方差分析结果

Table 3 Analysis of variance of regression model

注:*.差异显著,P<0.05。

来源 自由度 平方和 均方 F值 P值模型 14 9 014.21 643.87 28.12 <0.000 1*A超高压处理压强 1 1 200.00 1 200.00 52.40 <0.000 1*B超高压处理时间 1 816.75 816.75 35.67 <0.000 1*C酶解时间 1 1 281.33 1 281.33 55.95 <0.000 1*D酶添加量 1 2 324.08 2 324.08 101.48 <0.000 1*AB 1 144.00 144.00 6.29 0.025 1*AC 1 144.00 144.00 6.29 0.025 1*AD 1 1.00 1.00 0.04 0.837 5 BC 1 144.00 144.00 6.29 0.025 1*BD 1 2.25 2.25 0.10 0.758 6 CD 1 121.00 121.00 5.28 0.037 4*A21 786.05 786.05 34.32 <0.000 1*B21 1 636.41 1 636.41 71.46 <0.000 1*C21 859.08 859.08 37.51 <0.000 1*D21 1 076.63 1 076.63 47.01 <0.000 1*剩余 14 320.62 22.90失拟 10 273.42 27.34 2.32 0.217误差 4 47.20 11.80总和 28 9 334.83

由表2、3可知,拟合方程线性关系显著,模型回归项显著(P<0.000 1),失拟项不显著(P>0.05),模型拟合度R2为96.57%, 为93.13%,表明该模型可有效模拟试验数据,故可利用该模型对响应最优值进行理论推测。通过F检验比较得知各因子贡献率依次为:D>C>A>B,即酶添加量>酶解时间>超高压处理压强>超高压处理时间。基于响应面寻优分析确定的最优工艺参数为超高压处理压强320.00 MPa、超高压处理时间16 min、酶解时间64 min、酶添加量0.3 U/g,致敏性降低率最优值为88.35%。

为93.13%,表明该模型可有效模拟试验数据,故可利用该模型对响应最优值进行理论推测。通过F检验比较得知各因子贡献率依次为:D>C>A>B,即酶添加量>酶解时间>超高压处理压强>超高压处理时间。基于响应面寻优分析确定的最优工艺参数为超高压处理压强320.00 MPa、超高压处理时间16 min、酶解时间64 min、酶添加量0.3 U/g,致敏性降低率最优值为88.35%。

图6 两因素交互作用对豆乳粉致敏性降低率影响的响应面图

Fig. 6 Response surface plots showing the interactive effects of various factors on percent reduction in soybean milk powder allergenicity

为适应生产,将制备条件优化为超高压处理压强320.00 MPa、超高压处理时间15 min、酶解时间60 min、酶添加量0.3 U/g,此条件下豆乳粉的致敏性降低率为88.09%,说明响应值的实验值与回归方程预测值吻合良好。由感官评价的结果可知,此条件下得到的豆乳粉有微苦味,以豆乳粉-木糖醇质量比为1∶3调配后,豆乳粉没有苦味,为低致敏性豆乳粉的加工推广提供实验参考。

图7 不同豆乳粉的溶解性、蛋白消化利用率及过敏原含量

Fig. 7 Protein dispersibility indexes, protein digestibility and allergen contents of different soybean milk powders

由图7可知,与传统湿法工艺相比,经超高压、酶解、超高压-限制性酶解工艺制备的豆乳粉,其溶解性及蛋白质消化率均显著增加(P<0.05),过敏原含量显著减少(P<0.05),且与单独超高压处理制备的豆乳粉相比,单独酶解制备的豆乳粉蛋白质消化率显著提高,过敏原含量显著减少,但蛋白质分散指数变化不显著(P>0.05)。超高压-限制性酶解制备工艺得到的蛋白质分散指数及蛋白质消化率最高,可分别高达84.2%及81.65%,过敏原含量最少,为1.20 mg/g,且与单独超高压和酶解处理相比,超高压-限制性酶解制备的豆乳粉,其蛋白质消化率显著提高,过敏原含量显著减少,进一步证明超高压与限制性酶解的协同作用,可一定程度上改善豆乳粉的营养性及安全性。原因可能是超高压处理导致大豆蛋白结构变化,柔性增加,提高蛋白的界面吸附能力,乳化性增强,对豆乳中的油脂有更高的包裹效率,继而提高豆乳粉的溶解性及蛋白质消化率;酶解处理导致蛋白大分子降解为小分子多肽,疏水基团、极性基团暴露,蛋白的表面电荷分布加强,乳化能力提高,从而豆乳粉溶解性增大,酶解物小分子肽更易被人体消化吸收,继而提高豆乳粉的蛋白质消化率[26-28]。

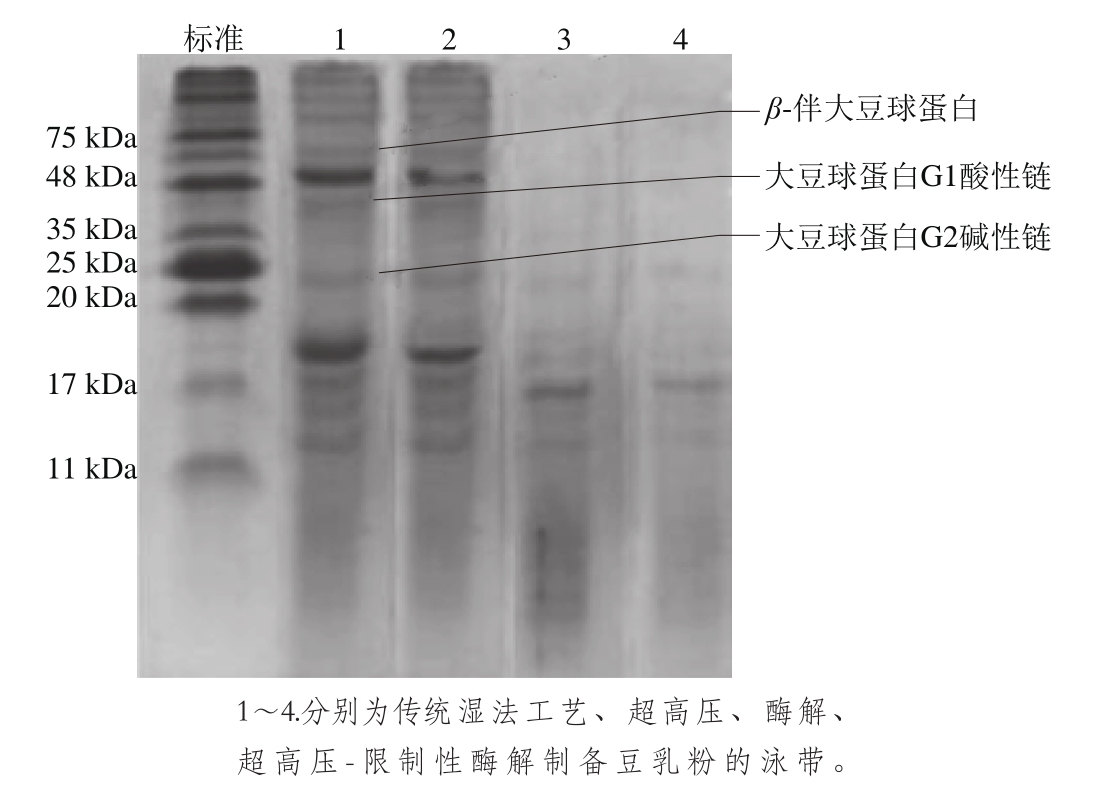

图8 不同豆乳粉乳液的SDS-PAGE图

Fig. 8 Protein electrophoresis patterns of different soybean milk emulsions

由图8可知,传统湿法工艺制备的豆乳粉主要致敏蛋白为β-伴大豆球蛋白及大豆球蛋白,Gly m Bd 30 kDa(P34)和GIy m Bd 28 kDa含量较少。经超高压制备的豆乳粉与传统湿法工艺相比,SDS-PAGE图谱变化不大,说明超高压处理降低致敏性的原理主要是改变豆乳蛋白的结构,导致抗原表位埋藏于蛋白内部,或者在乳化过程中,蛋白在水包油界面发生复杂性变化,可能与大豆磷脂结合,使抗原表位失活。经限制性酶解工艺制备的豆乳粉β-伴大豆球蛋白已完全降解,但还有少量的大豆球蛋白G2碱性链,说明风味蛋白酶对β-伴大豆球蛋白的降解效果更好,分子质量低于11 kDa的小分子肽增多,说明限制性酶解降低豆乳粉致敏性的作用机理主要是对致敏蛋白的降解作用,进一步证明限制性酶解对降低豆乳粉致敏性的积极影响[3];经超高压-限制性酶解工艺得到的豆乳粉,β-伴大豆球蛋白已完全降解,与单独酶解制备的豆乳粉电泳条带相比,大豆球蛋白G2碱性链及分子质量低于11 kDa的小分子肽所对应条带颜色较浅,小分子肽进一步降解为游离氨基酸,进一步说明超高压与限制性酶解对降低致敏性的协同效应[29-30]。

本实验对超高压-限制性酶解制备低致敏性豆乳粉工艺进行研究,单因素试验表明超高压处理压强、超高压处理时间、超高压处理温度、酶解时间及酶添加量对豆乳粉中抗敏原含量均有显著影响。由响应面分析结果可知,超高压-限制性酶解最优工艺参数为超高压处理压强320.00 MPa、超高压处理时间15 min、酶解时间60 min、酶添加量0.3 U/g,此条件下致敏性降低率为88.09%,但制备的豆乳粉具有微苦味,需进行豆乳粉-木糖醇质量比为1∶3的调配后遮蔽苦味。且分别采用离心法、体外模拟胃肠道消化及夹心式酶联免疫法对比不同工艺制备豆乳粉的溶解性、蛋白质消化率及过敏原含量,结果发现与传统湿法工艺相比,经超高压、酶解、超高压-限制性酶解工艺制备的豆乳粉,其溶解性及蛋白质消化率均显著增加(P<0.05),过敏原含量显著减少(P<0.05),且超高压与限制性酶解具有协同作用,与单独超高压和酶解处理相比,该工艺制备豆乳粉的蛋白质消化率显著提高,过敏原含量显著减少。由SDS-PAGE分析可知传统湿法工艺制备豆乳粉主要致敏蛋白为β-伴大豆球蛋白及大豆球蛋白;经超高压制备的豆乳粉与传统湿法工艺相比,SDS-PAGE图谱变化不大;限制性酶解处理可完全降解豆乳粉的β-伴大豆球蛋白,保留少量大豆球蛋白G2碱性链;经超高压-限制性酶解工艺得到的豆乳粉,β-伴大豆球蛋白已完全降解,部分大豆球蛋白G2碱性链及分子质量低于11 kDa的小分子肽进一步降解为游离氨基酸,进一步说明超高压与限制性酶解对降低致敏性的协同效应。

[1] 唐璐, 郭顺堂. 添加CaCl2对豆乳粉溶解性的影响[J]. 大豆科学, 2009,28(2): 290-295.

[2] WILSON S, BLASCHEK K, MEJIA E G D. Allergenic proteins in soybean: processing and reduction of P34 allergenicity[J]. Nutrition Reviews,2005, 63(2): 47-58. DOI:10.1111/j.1753-4887.2005.tb00121.x.

[3] MEINLSCHMIDT P, BRODE V, SEVENICH R, et al. High pressure processing assisted enzymatic hydrolysis: an innovative approach for the reduction of soy immunoreactivity[J]. Innovative Food Science & Emerging Technologies, 2017, 40: 58-67. DOI:10.1016/j.ifset.2016.06.022.

[4] 李慧静. 超高静压协同酶法降低专用大豆分离蛋白致敏性的研究[D].无锡: 江南大学, 2013: 1-82.

[5] PEÑAS E, PRESTAMO G, GOMEZ R. High pressure and the enzymatic hydrolysis of soybean whey proteins[J]. Food Chemistry, 2004,85(4): 641-648.

[6] PEÑAS E, RESTANI P, BALLABIO C, et al. Assessment of the residual immunoreactivity of soybean whey hydrolysates obtained by combined enzymatic proteolysis and high pressure[J]. European Food Research &Technology, 2006, 222(3/4): 286-290.

[7] 郑环宇, 邵红梅, 赵丹丹, 等. 超高压对风味蛋白酶酶解大豆分离蛋白中P34免疫活性的影响[J]. 食品科学, 2015, 36(13): 95-100.DOI:10.7506/spkx1002-6630-201513019.

[8] 谢丹丹, 胡志和, 薛璐, 等. 超高压结合酶法消减南美白对虾蛋白过敏原研究[J]. 食品科学, 2012, 33(8): 109-114.

[9] 白小娟. 超高压联合酶法对大豆蛋白致敏原P34免疫活性影响研究[D].哈尔滨: 东北农业大学, 2014: 1-39.

[10] 齐宝坤, 隋晓楠, 王中江, 等. 超声联合酶解法提高豆乳粉溶解性的工艺研究[J]. 食品工业科技, 2016, 37(4): 283-287. DOI:10.13386/j.issn1002-0306.2016.04.048.

[11] 夏明敬. 高溶解性豆粉加工技术及在婴儿配方粉中的应用[D]. 哈尔滨:东北农业大学, 2012: 1-50.

[12] LAEMMLI U K. Cleavage of structural proteins during the assembly of the head of bacteriophage T4[J]. Nature, 1970, 227: 680-685.DOI:10.1038/227680a0.

[13] 冯学武. 大豆蛋白酶法水解物的苦味机理及脱苦方法的研究[D].北京: 中国农业大学, 2001: 12-14.

[14] CHARALAMBOUS G. Frontiers of flavor[C]//Proceedings of the 5th International Flavor Conference, Porto Karras, Chalkidiki, Greece, 1987.

[15] 李里特. 食品物性学[M]. 北京: 中国农业出版社, 2001: 16-89.

[16] 孙君社. 食品感官鉴评[M]. 广州: 华南理工大学出版社, 1999: 18-54.

[17] KAJIYAMA N, ISOBE S, UEMURA K, et al. Changes of soy protein under ultra-high hydraulic pressure[J]. International Journal of Food Science & Technology, 1995, 30(2): 147-158. DOI:10.1111/j.1365-2621.1995.tb01366.x.

[18] BELLOQUE J, CHICÓN R, LÓPEZFANDIÑO R. Unfolding and refolding of beta-lactoglobulin subjected to high hydrostatic pressure at different pH values and temperatures and its influence on proteolysis[J].Journal of Agricultural & Food Chemistry, 2007, 55(13): 5282-5288.

[19] PUPPO C, CHAPLEAU N, SPERONI F, et al. Physicochemical modifications of high-pressure-treated soybean protein isolates[J].Journal of Agricultural & Food Chemistry, 2004, 52(6): 1564-1571.DOI:10.1021/jf034813t.

[20] TEDFORD L, SMITH D, SCHASCHKE C J. High pressure processing effects on the molecular structure of ovalbumin, lysozyme and β-lactoglobulin[J]. Food Research International, 1999, 32(2):101-106.

[21] WANG X S, TANG C H, LI B S, et al. Effects of high-pressure treatment on some physicochemical and functional properties of soy protein isolates[J]. Food Hydrocolloids, 2008, 22(4): 560-567.DOI:10.1016/j.foodhyd.2007.01.027.

[22] 胡志和, 王星璇, 张晴青, 等. 高压处理诱发虾原肌球蛋白结构变化与致敏性的关系[J]. 食品科学, 2017, 38(11): 33-39. DOI:10.7506/spkx1002-6630-201711006.

[23] RAHAMAN T, VASILJEVIC T, RAMCHANDRAN L. Effect of processing on conformational changes of food proteins related to allergenicity[J]. Trends in Food Science & Technology, 2016, 49: 24-34.DOI:10.1016/j.tifs.2016.01.001.

[24] LONG F Y, YANG X, SUN J, et al. Effects of combined high pressure and thermal treatment on the allergenic potential of peanut in a mouse model of allergy[J]. Innovative Food Science & Emerging Technologies,2016, 35: 133-138. DOI:10.1016/j.ifset.2016.04.003.

[25] 王波. 发酵去除大豆抗原免疫活性功能性物质的测定[D]. 长春:吉林农业大学, 2011: 1-35.

[26] 王夫杰, 张建, 纪凤娣, 等. 脱脂豆粉酶解与发酵的研究[J]. 中国酿造, 2008, 27(21): 6-10. DOI:10.3969/j.issn.0254-5071.2008.11.002.

[27] BUČKO S, KATONA J, POPOVIĆ L, et al. Influence of enzymatic hydrolysis on solubility, interfacial and emulsifying properties of pumpkin(Cucurbita pepo) seed protein isolate[J]. Food Hydrocolloids, 2016, 60:271-278.

[28] AMNUAYCHEEWA P, MEJIA E G D. Purification, characterisation,and quantification of the soy allergen profilin (Gly m 3) in soy products[J]. Food Chemistry, 2010, 119(4): 1671-1680. DOI:10.1016/j.foodchem.2009.09.034.

[29] MEINLSCHMIDT P, SUSSMANN D, SCHWEIGGERT-WEISZ U,et al. Enzymatic treatment of soy protein isolates: effects on the potential allergenicity, technofunctionality, and sensory properties[J]. Food Science& Nutrition, 2016, 4(1): 11-23. DOI:10.1002/fsn3.253.

[30] JIANG Z Q, SONTAG-STROHM T, SALOVAARA H, et al. Oat protein solubility and emulsion properties improved by enzymatic deamidation[J]. Journal of Cereal Science, 2015, 64: 126-132.DOI:10.1016/j.jcs.2015.04.010.

Optimization of Ultra High Pressure (UHP)-Assisted Restriction Enzyme Hydrolysis Treatment for Reduced Allergenicity of Soybean Milk Powder