我国水产品资源丰富,其中高值鱼类深受消费者青睐,但随着市场需求的增加,高值鱼类的数量逐年递减,于是大宗低值鱼类成为重点捕捞对象。蓝圆鲹作为一种高蛋白低脂肪的优质海洋低值经济鱼类,资源丰富,具有较好的营养价值和经济价值[1],其优质蛋白逐渐被研究利用。水产蛋白酶解产物含有丰富的呈味肽、有机酸、呈味核苷酸及游离氨基酸等[2],具有良好的风味,已成为制备调味基料的重要原料。随天然调味料时代的出现[3],研发具备更好的风味和营养价值的水产调味料逐渐成为热点。

调味料风味的分析通常采用感官评价法,但该方法易受环境条件和人体主观意识主导[4],影响最终结果的准确性,于是电子鼻和电子舌技术应运而生。电子鼻技术是利用传感器阵列的响应曲线来识别样品的挥发性气味[5],而电子舌技术是模拟生物活体的味觉感受机理,通过检测各种味觉物质和人工脂膜之间的静电作用或疏水性相互作用产生的膜电势的变化,实现对酸、甜、苦、咸、鲜5 种基本味和涩味的评价[6],食品中已广泛运用两者仿生模拟技术对样品的嗅觉和味觉进行表征,客观和准确地区分不同样品[7],如咖啡、茶叶、酒、鱼和肉等[8-12]。

目前对于蓝圆鲹蛋白的研究大多数集中于抗氧化[13-14]、降血压肽[15]等生物活性物质的提取,而在食品领域的研究利用甚少。因此,利用电子鼻和电子舌分析酶解产物的挥发性气味和味觉作为主要指标,水解度和腥气值为辅助指标,通过筛选最佳蛋白酶,利用单因素试验和响应面法优化酶解工艺制备最优蓝圆鲹蛋白酶解液,并对其氨基酸的组成和呈味核苷酸二钠的含量进行检测及分析。旨在制备良好风味的蓝圆鲹调味基料,并为蓝圆鲹蛋白制备食用产品提供依据,有效促进蓝圆鲹的高值化利用。

1 材料与方法

1.1 材料与试剂

蓝圆鲹(Decapterus maruadsi)于2016年捕捞自福建省漳州市东山县,经去内脏和去腮后将血水清洗干净,绞碎,拌匀,-20 ℃贮藏备用。

风味蛋白酶(20 000 U/g)、中性蛋白酶(50 000 U/g)、木瓜蛋白酶(800 000 U/g)、动物蛋白酶(100 000 U/g)南宁庞博生物工程有限公司;氢氧化钠、甲醛、酚酞均为国产分析纯试剂。

1.2 仪器与设备

PEN3.5型电子鼻 德国Airsense公司;TS-5000Z型电子舌系统 日本Insent公司;L-8800型氨基酸自动分析仪日本日立公司;Centrifuge 5810R离心机 德国Eppendorf公司;HH-6型恒温水浴锅 国华电器有限公司;BSA224S型电子分析天平 德国赛多利斯公司。

1.3 方法

1.3.1 酶解产物制备流程

原料→酶解→灭酶10 min→离心(10 000 r/min、15 min、4 ℃)→过滤→取上清液→冻干

1.3.2 酶种类的筛选

选取风味蛋白酶、中性蛋白酶、木瓜蛋白酶及动物蛋白酶4 种蛋白酶,以挥发性气味、味觉分析、水解度及腥气值为指标,控制料液比1∶2(g/mL)、加酶量2 000 U/g、酶解温度55 ℃、酶解时间4 h,筛选出最佳蛋白酶。

1.3.3 酶解条件的优化

1.3.3.1 单因素试验

由筛选出的最佳酶,以挥发性气味、味觉分析、水解度及腥气值为指标,分别考察加酶量、酶解温度和酶解时间对各个指标的影响(预实验发现料液比影响甚微,故不予考虑)。

控制加酶量分别为1 000、2 000、4 000、8 000、10 000 U/g,料液比1∶2(g/mL),酶解温度55 ℃,酶解时间4 h,确定最优加酶量。控制酶解温度分别为45、50、55、60、65 ℃,加酶量8 000 U/g,料液比1∶2(g/mL),酶解时间4 h,确定最优的酶解温度。控制酶解时间分别为2、4、6、8、10 h,加酶量8 000 U/g,酶解温度60 ℃,料液比1∶2(g/mL),确定最优的酶解时间。

1.3.3.2 响应面法优化水解条件

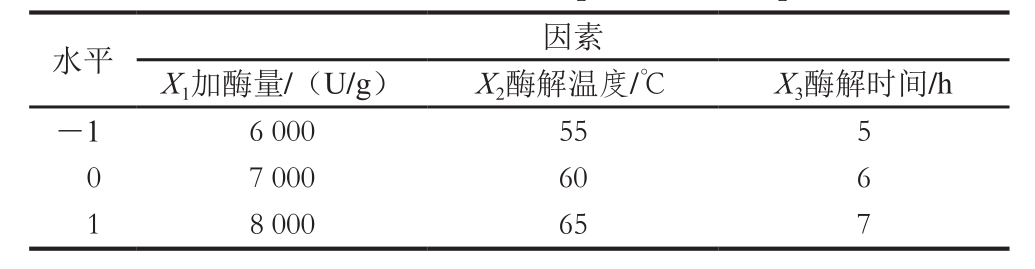

在单因素试验的基础上,采用响应面分析法,考察加酶量、酶解温度和酶解时间及其交互作用对挥发性气味、味觉及水解度的影响,见表1。

表1 响应面试验因素与水平

Table1 Levels of factors for response surface experiment

1.3.4 电子舌分析

在室温下用电子舌分别检测每个样品的酸味、苦味、苦味回味、涩味、涩味回味、咸味、鲜味及丰富性8 种味觉响应值,每个样品重复3 次,取其平均值为检测的最终结果。由韦伯定理(感觉阀值定律),将韦伯比20%(呈味物质的浓度变化)设为1.0 个刻度,若超过此浓度,人体舌头可以识别之间的差异。

1.3.5 电子鼻分析

取上清液10 mL置于顶空瓶中,加盖密封,静置1 h,每个样品做3 组平行,依次用电子鼻对挥发性气味进行检测。用Winmuster软件采集与处理数据,利用主成分分析法(principal component analysis,PCA)对不同样品进行聚类判别分析。

1.3.6 水解度的测定

氨基酸态氮的测定采用GB 12143.2-1989《果蔬汁饮料中氨基态氮的测定方法》中的甲醛滴定法。水解度按下式进行计算:

式中:X为氨基酸态氮质量浓度/(mg/mL);N为样品的含氮量/(mg/mL)。

1.3.7 感官评价

取上清液50 mL分别装于250 mL烧杯中,保鲜膜密封置于沸水中预热5 min[16]。选取10 名感官评价人员在室内进行评定。以蒸馏水作为对照(分值为0),采用0~5 分制评定样品的腥气值(不存在为0 分;刚好识别为1 分;弱为2 分;中等为3 分;强为4 分;很强为5 分)。

1.3.8 氨基酸组成及含量的测定

氨基酸含量采用GB/T 22729—2008《海洋鱼低聚肽粉》进行检测。

1.3.9 呈味核苷酸二钠的测定

呈味核苷酸二钠含量采用SB/T 10371—2003《鸡精调味料》进行检测。

1.4 数据分析与统计

采用SPSS 17.0进行方差分析,差异分析采用单因素方差分析,显著性分析采用Duncan试验多重比较。

2 结果与分析

2.1 蛋白酶的筛选结果

图1 不同蛋白酶酶解液的电子舌分析

Fig. 1 Response of electronic tongue to hydrolysates produced with different proteases

研究发现鱼体由于外界环境和自身反应会产生特有的腥味[17-18],而鱼体蛋白质经水解成小分子肽,致使疏水性氨基酸残基暴露而产生苦味[19]。因此蓝圆鲹经蛋白酶酶解后的产物会呈现腥味和苦味等不佳的风味,直接影响其食用品质[20]。通过电子舌技术,对4 种蛋白酶酶解产物进行味觉指标的测定,发现酶解产物主要呈现苦味、鲜味和丰富性(鲜味回味)。从图1可以看出,4 种酶解产物的鲜味和丰富性的响应值明显高于苦味,说明酶解产物主要呈现鲜味和丰富性。从苦味和鲜味的响应值来看,风味蛋白酶和木瓜蛋白酶低于中性蛋白酶和动物蛋白酶,但不同蛋白酶之间的差值均小于1.0 个刻度,人体舌头无法感知苦味和鲜味的差异;从丰富性的响应值来看,木瓜蛋白酶高于动物蛋白酶、中性蛋白酶和风味蛋白酶,其差异分别为0.3、2.29和2.87,表明可以察觉木瓜蛋白酶、中性蛋白酶和风味蛋白酶之间鲜味回味的差异,且其中木瓜蛋白酶呈现出最佳的鲜味回味。

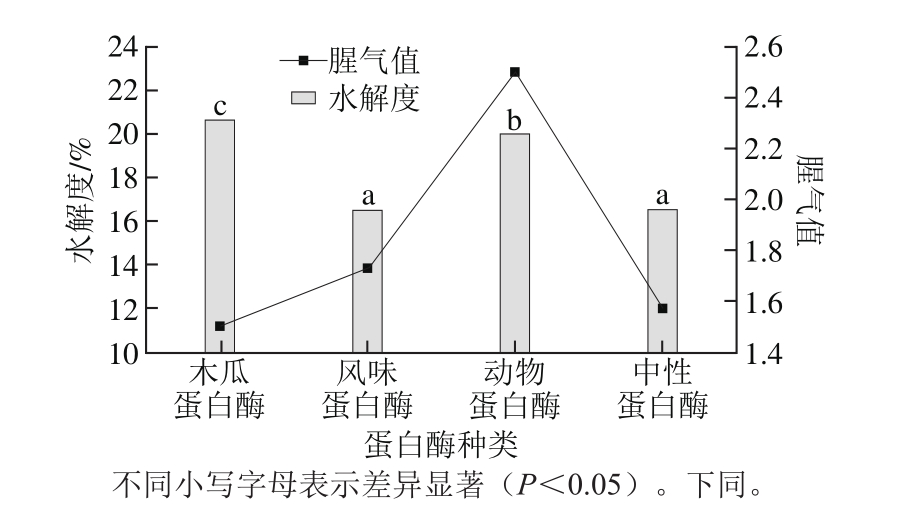

图2 不同蛋白酶对蓝圆鰺蛋白的酶解效果和感官评估

Fig. 2 Effect of different proteases on degree of hydrolysis and sensory evaluation

蛋白酶的专一性使不同蛋白酶对同一种蛋白底物作用效果不同[18]。由图2可以看出,木瓜蛋白酶的水解度最高达21%,显著优于其他3 种蛋白酶(P<0.05);经动物蛋白酶酶解后的产物腥气值明显高于其他3 种蛋白酶,而木瓜蛋白酶的腥气值最弱,评分为1.50。

图3 不同蛋白酶酶解液的电子鼻分析PCA图

Fig. 3 PCA plot of PC1 against PC2 for volatile odorants of hydrolysates produced with different proteases

由图3可知,不同蛋白酶酶解液的第1主成分和第2主成分的方差贡献率分别为94.14%和5.08%,两者累计方差贡献率达到99.22%。不同蛋白酶的酶解产物挥发性气味有明显差异,风味蛋白酶与动物蛋白酶的酶解液间距最小,说明二者风味差异最小,但与木瓜蛋白酶、中性蛋白酶之间的间距均较大,表明木瓜蛋白酶与中性蛋白酶、风味蛋白酶、动物蛋白酶的风味差异较显著。

综上所述,基于木瓜蛋白酶在丰富性和酶解效果上的优越性,以及较弱的腥气,因此选择木瓜蛋白酶为本实验的最佳水解用酶。

2.2 酶解条件的优化结果

2.2.1 单因素试验结果

2.2.1.1 加酶量对酶解液的影响

图4 不同加酶量酶解液的电子舌分析

Fig. 4 Response of electronic tongue to hydrolysates produced with different enzyme dosages

由图4可知,酶解产物的苦味响应值随加酶量的增加而增加,但幅度较小,其中仅加酶量10 000 U/g与1 000、2 000 U/g和4 000 U/g之间苦味可察觉;而从鲜味和丰富性的响应值上看,不同加酶量之间差异较小,均无法识别。

图5 加酶量对水解度和感官评价的影响

Fig. 5 Effect of enzyme dosage on degree of hydrolysis and sensory evaluation

由图5可以看出,随着加酶量的增加,蓝圆鲹蛋白的酶解效果越来越好。当加酶量为8 000 U/g时,水解度显著增加(P<0.05),而8 000 U/g和10 000 U/g没有显著变化,可能是因为酶促反应过程中,酶浓度超过一定的量后,底物被酶饱和,导致没有多余的底物与酶反应,酶促反应速率则不再增加[21]。结合图4的苦味响应值可以发现,水解度与苦味的整体趋势为水解度越大苦味响应值越大,可能是因为水解程度越高,肽链解离越彻底,使更多的呈现苦味的疏水性氨基酸残基游离出来或形成更多的小肽,苦味增强[18]。加酶量为1 000~8 000 U/g的酶解产物的腥气值相同,但10 000 U/g的腥气值明显高于前4 组。

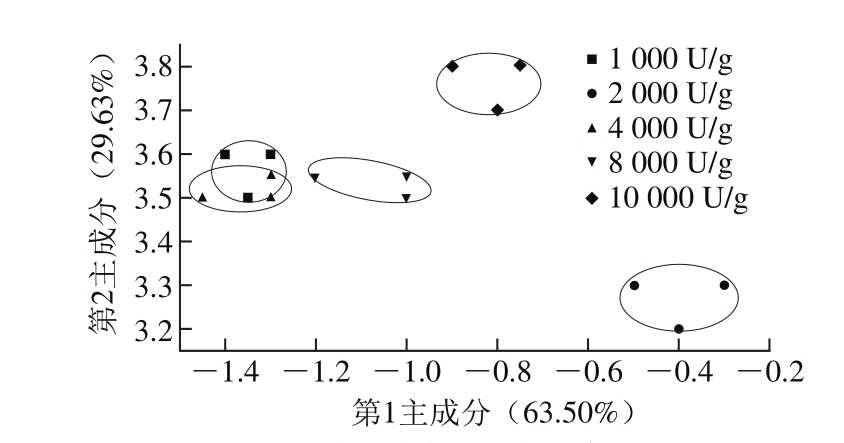

由图6可知,其第1主成分和第2主成分的累计方差贡献率为93.13%,说明不同加酶量酶解产物风味能够很好区分开。从不同加酶量的整体分布情况可知,1 000 U/g与4 000 U/g酶解产物的数据点较为集中,说明二者之间的整体风味相似,将二者设为类别1。类别1与2 000、8 000和10 000 U/g之间的数据点具有一定的距离,由间距的划分可知,类别1与2 000U/g的间距>类别1与10 000 U/g的间距>类别1与8 000 U/g的间距,反映了1 000 U/g与4 000 U/g酶解产物的风味与2 000、8 000、10 000 U/g酶解产物的风味存在一定差异。结合图5可知,10 000 U/g与1000 U/g~8000 U/g酶解产物风味差异可能是由于10 000 U/g的腥气过重引起的。因而在味觉感知不明显的情况下,以8 000 U/g酶解产物的酶解效果和腥气气味较佳,故选择最佳加酶量为8 000 U/g。

图6 不同加酶量酶解液的电子鼻分析PCA图

Fig. 6 PCA plot of PC1 against PC2 for volatile odorants of hydrolysates produced with different enzyme dosages

2.2.1.2 酶解温度对酶解液的影响

图7 不同酶解温度酶解液的电子舌分析

Fig. 7 Response of electronic tongue to hydrolysates produced at different temperatures

从图7可知,鲜味和鲜味丰富性的响应值之间差异较小,苦味的响应值随着酶解温度的升高逐渐降低,其中60 ℃和65 ℃的苦味较弱,但不同温度的苦味响应值之间差值均小于0.1,无法识别之间差异;45~65 ℃酶解产物的鲜味响应值呈现先上升后下降的趋势,60 ℃时达到最大,其与45 ℃之间差异可以察觉(>1.0)。

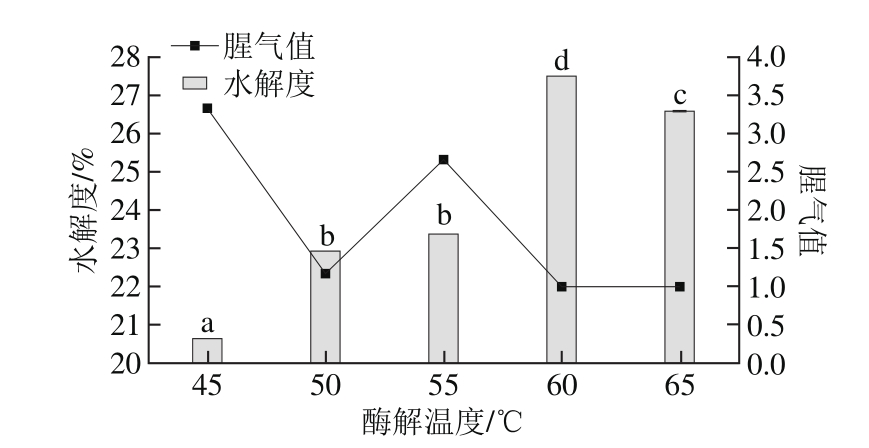

图8 酶解温度对水解度和感官评价的影响

Fig. 8 Effect of temperature on degree of hydrolysis and sensory evaluation

酶的反应速度随温度的升高而加快,但酶为蛋白质,温度越高,会导致酶的变性失活,从而降低反应速度,因此,温度过高或者过低都会影响反应速率[22]。由图8可以看出,随着酶解温度的升高,水解度呈先上升后下降的趋势,当酶解温度为60 ℃时,水解度最高。由腥气值可以看出,60 ℃和65 ℃腥气最弱,45 ℃最强。

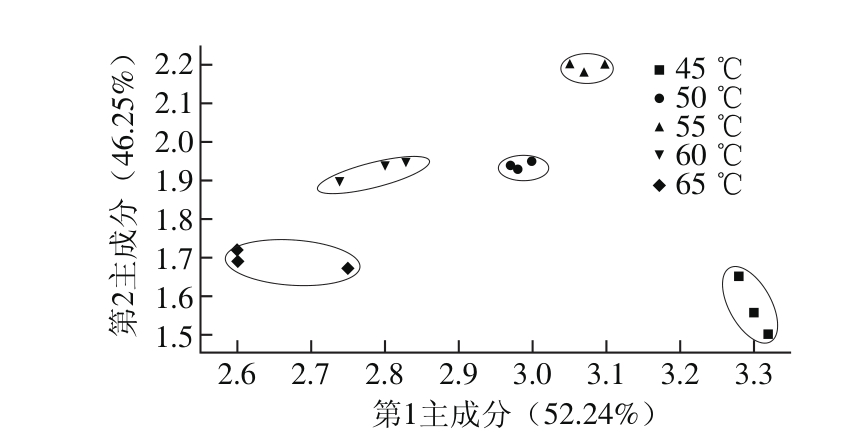

图9 不同酶解温度酶解液的电子鼻分析PCA图

Fig. 9 PCA plot of PC1 against PC2 for volatile odorants of hydrolysates produced at different temperatures

从图9可知,不同酶解温度下的酶解液的第1主成分和第2主成分的累计方差贡献率达98.49%,可以有效区分不同酶解温度的酶解产物风味差异。从不同酶解温度酶解液的分布情况可知,不同酶解温度的酶解产物之间风味均存在差异。不同温度酶解产物中,60 ℃的鲜味和酶解效果最优,苦味和腥气较弱,风味较佳。因此,选取最佳酶解温度为60 ℃。

2.2.1.3 酶解时间对酶解液的影响

图10 不同酶解时间酶解液的电子舌分析

Fig. 10 Response of electronic tongue to hydrolysates at different hydrolysis times

如图10所示,苦味响应值随酶解时间的延长而降低,其中6 h的苦味响应值居中,与其他酶解产物之间差异均无法识别(差异<1.0);酶解产物的鲜味响应值之间差异很小(<1.0),表明酶解时间对鲜味影响不大;鲜味丰富性整体呈上升趋势,4 h时为最低,6~10 h之间随时间延长而增强,但幅度较小(<1.0)无法识别。

由图11可以看出,随着酶解时间的延长,水解度显著增加,4 h和6 h、8 h和10 h之间的水解度相近,且均显著大于2 h的水解度。虽然8 h和10 h的水解度显著大于4 h和6 h,但酶解时间越长,酶解产物风味越差,结合图10可知,酶解时间超过6 h之后鲜味不断降低。从腥气值结果可以看出,随着时间延长,腥气值先减小后增加,4 h时最弱,10 h时腥气最强,2、6 h和8 h腥气值较为接近且居中。

图11 酶解时间对水解度和感官评价的影响

Fig. 11 Effect of hydrolysis time on degree of hydrolysis and sensory evaluation

图12 不同酶解时间酶解液的电子鼻分析PCA图

Fig. 12 PCA plot of PC1 against PC2 for volatile odorants of hydrolysates at different hydrolysis times

由图12可知,不同酶解时间下酶解液的第1主成分和第2主成分的累计方差贡献率为99.71%,说明了不同酶解时间下的酶解产物风味有明显差异。2、8 h和10 h酶解产物的数据点较为集中,与4、6 h酶解产物间距较远,并且4 h与6 h之间也具有较大的间距,说明了2、8 h和10 h酶解产物的风味相似,三者与4 h和6 h、4 h与6 h酶解产物的风味存在明显差异。结合图11可知,4 h与其他组之间的风味差异,可能是以腥气较弱为主,2 h与8 h之间风味较相似,可能是其腥气值相近的原因。因此,在鲜味和丰富性差异较小的情况下,6 h表现出较好酶解效果,且苦味居中,则选择最佳酶解时间为6 h。

2.2.2 响应面优化结果

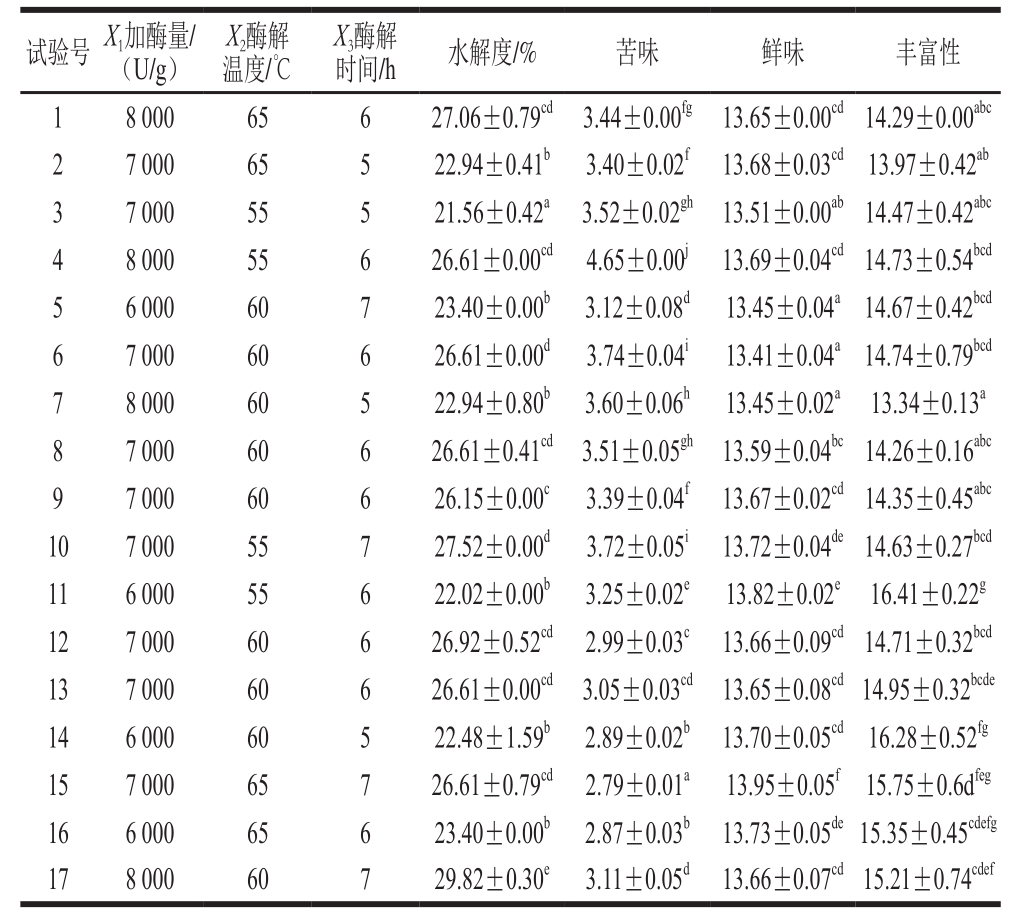

表2中17 组酶解产物的主要味觉指标为苦味、鲜味和丰富性,作为鱼肉蛋白肽重要的味觉指标鲜味和丰富性,鲜味响应值表现出较平稳的变化趋势(13.41~13.95),说明在酶解时间5~7 h、酶解温度55~65 ℃和加酶量6 000~8 000 U/g是酶解产物呈现鲜味较好的条件。而水解度较高(27.06%~29.82%)的样品制备条件集中于加酶量7 000~8 000 U/g和酶解时间6~7 h,苦味响应值(3.72~4.65)、鲜味响应值(13.73~13.95)和丰富性响应值(15.75~16.41)较大的样品制备条件集中于加酶量6 000~8 000 U/g和酶解时间6~7 h,说明对于酶解效果和产物风味的影响主要取决于酶解时间和加酶量。

表2 响应面试验设计及结果

Table2 Central composite design with response variables

注:同列不同小写字母表示差异显著(P<0.05)。

图13 响应面试验组的电子鼻分析PCA图

Fig. 13 PCA plot of PC1 against PC2 for volatile odorants of 17 experimental runs of response surface design

如图13所示,第1主成分和第2主成分的累计方差贡献率为96.38%,说明了17 组酶解液风味有明显差异。6、8、9、12、13号样品较为集中,说明5 个样品之间风味差异较小,而该5 个样品的实验条件一致,也证实了本实验的结果较为可靠。4号样品与10号样品有部分重叠,说明二者风味较为相近,二者的酶解时间同为7 h;1号、2号、7号、14号和16号样品较为集中,说明其风味相似,由其实验条件可以发现,1、2、7、14和16号样品的酶解条件多数为5 h,说明酶解时间对酶解产物挥发性气味影响较大。

将表2试验数据进行回归分析,得到水解度的二元多次方程:Y1=26.58+1.89X1+0.29X2+2.18X3-0.23X1X2+1.49X1X3-0.57X2X3-0.90 -0.91

-0.91 -1.02

-1.02 。

。

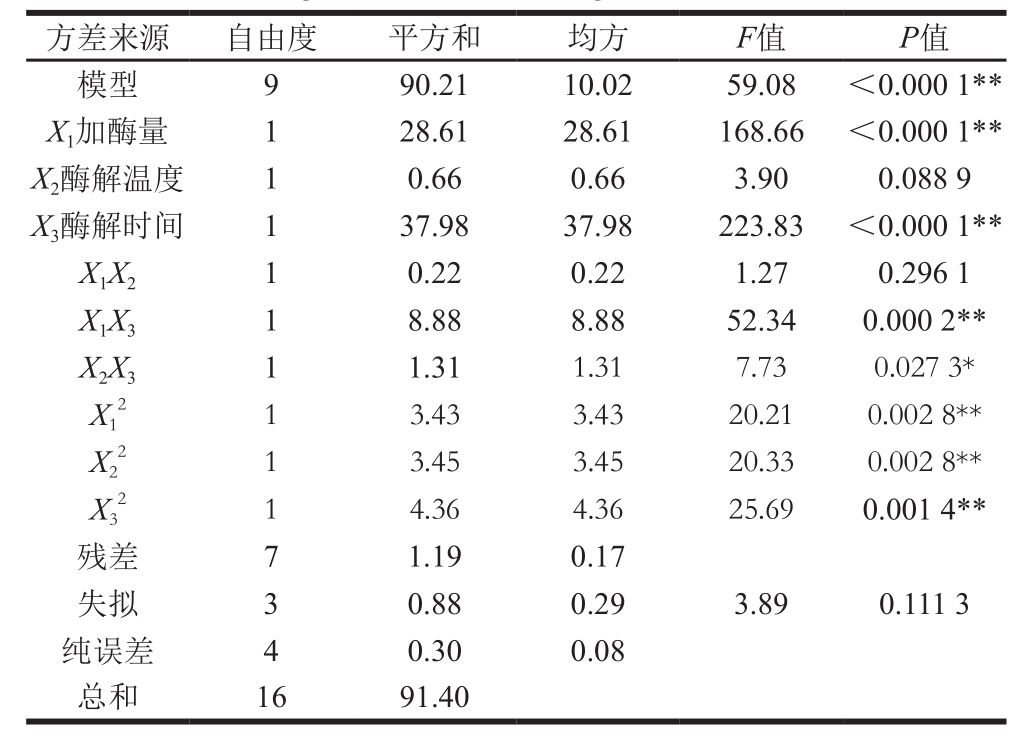

利用Design-Expert 8.0.6软件分析可知(表3),水解度的回归模型显著(P<0.05),失拟项不显著(P>0.05),模型R2值为0.987 0,表明水解度的模型与实际试验拟合较好,因此可用该回归方程代替真实点对试验结果进行分析。回归方程各项系数的方差分析结果表明,单因素对响应值的影响程度为X3(酶解时间)>X1(加酶量)>X2(酶解温度),其中酶解时间对响应值影响最大。X1、X2、X3的平方项对水解度的影响极显著,说明各个因素随水解度的影响不是简单的线性关系[23]。

因此,通过水解度的方差分析结合味觉和挥发性气味分析可知,对酶解产物的酶解效果和风味影响较大的是酶解时间,其次是加酶量。

表3 水解度的回归方程的显著性检验和方差分析

Table3 Analysis of variance ( ANOVA) of regression equation for predicting degree of hydrolysis and significance test

注:*. P<0.05,差异显著;**. P<0.01,差异极显著。

2.2.3 最佳酶解工艺和验证实验

在响应面优化的基础上,利用Design-Expert 8.0.6 软件分析,得到木瓜蛋白酶酶解蓝圆鲹的最佳工艺参数为加酶量8 000 U/g、酶解温度57.59 ℃、酶解时间6.38 h,该条件下的水解度理论值可达到28.70%。为了实验操作的方便,对优化条件进行修正,加酶量8000 U/g、酶解温度60 ℃、酶解时间6.4 h进行验证,获得的水解度为27.52%,验证值与理论值相差1.178 4%,酶解产物的苦味较弱(3.11±0.06),鲜味和丰富性较强(13.49±0.05和15.89±1.03),具有较好的风味,证明由模型得到的酶解优化工艺条件可行,且该条件可制备出风味较好的蓝圆鲹调味基料。

2.3 蓝圆鲹调味基料的氨基酸组成及含量结果

对所制备的调味基料进行氨基酸分析,从表4可以看出,蓝圆鲹调味基料中甜味氨基酸+鲜味氨基酸占总氨基酸含量的20.68%,说明了该工艺下酶解效果使呈鲜物质得到有效释放,使得蓝圆鲹调味基料呈现较好的风味;8 种必需氨基酸(15.63%)占总氨基酸的57.93%,大于FAO/WHO标准(约40%),10 种非必需氨基酸(11.35%)占总氨基酸的42.07%,必需氨基酸和非必需氨基酸的比值为1.38,远远超过FAO/WHO参考蛋白模式(>60%)。说明蓝圆鲹调味基本料具有较高的营养价值[24]。

表4 蓝圆鲹调味基料的氨基酸含量及组成

Table4 Amino acid composition of Decapterus maruadsi protein hydrolysate

注:*.鲜味氨基酸;**.甜味氨基酸;#.疏水性氨基酸。EAA.必需氨基酸;NEAA.非必需氨基酸;FAA.鲜味氨基酸;SAA.甜味氨基酸;HAA.疏水性氨基酸;TAA.总氨基酸。

2.4 呈味核苷酸二钠的含量

呈味核苷酸二钠为5′-肌苷酸二钠与5′-鸟苷酸二钠按质量比1∶1混合,具有较强的增鲜作用[25-27]。少量的呈味核苷酸二钠与谷氨酸钠结合,能够显著提高鲜味,从而有效增强鲜味剂的风味[28-30]。蓝圆鲹调味基料中的呈味核苷酸二钠质量分数为3.47%,能够较好地体现蓝圆鲹的鲜味,成为利用蓝圆鲹调味基料加工研制成产品的极大优势。

3 结 论

以挥发性风味分析及味觉分析为主要指标,辅以水解度及腥气值评价,通过蛋白酶的筛选,确定最佳用酶为木瓜蛋白酶,在单因素的基础上,选择水解度为响应值进行响应面的优化,再通过电子鼻和电子舌的挥发性风味和味觉进行分析,获得最优的酶解工艺为料液比1∶2(g/mL)、加酶量8 000 U/g、酶解温度60 ℃、酶解时间6.4 h,该条件的酶解效果较优,酶解产物具有较好的鲜味及鲜味丰富性。对经酶解制备的蓝圆鲹调味基料的氨基酸和呈味核苷酸二钠进行检测及分析,结果发现蓝圆鲹调味基料必需氨基酸占总氨基酸含量的57.93%,其鲜味+甜味氨基酸占总氨基酸含量的20.68%,呈味核苷酸二钠质量分数为3.47%,说明蓝圆鲹调味基料具有较好风味和营养价值,有利于将其制备成产品,提高蓝圆鲹自身价值的同时,促进蓝圆鲹市场的发展。

参考文献:

[1] 陈晓婷, 吴靖娜, 路海霞, 等. 蓝圆鲹肌肉中营养成分分析与评价[J]. 渔业现代化, 2016, 43(1): 56-61. DOI:10.3969/j.issn.1007-9580.2016.01.011.

[2] 郭瑞. 利用梅鱼制备海鲜调味基料的研究[D]. 杭州: 浙江工商大学,2011: 3-4.

[3] 丁桂森. 文蛤(Meretrix lusoria)多肽海鲜调味料的研究[D]. 南京: 南京农业大学, 2009: 7.

[4] PHAT C, MOON B, LEE C. Evaluation of umami taste in mushroom extracts by chemicalanalysis, sensory evaluation, and an electronic tongue system[J]. Food Chemistry, 2015, 192: 113. DOI:10.1016/j.foodchem.2015.07.113.

[5] MANUELA O, GABRIELA V, GUSTAVO P, et al. A pratical electronic nose[J]. Sensors and Actuators B: Chemical, 2001, 80(2): 149-154.

[6] 刘瑞新, 李慧玲, 李学林, 等. 基于电子舌的穿心莲水煎液的掩味效果评价研究[J]. 中草药, 2013, 44(16): 2240-2245.

[7] KOBAYASHI Y, HABARA M, IKEZAZKI H, et al. Advanced taste sensors based on artificial lipids with global selectivity to basic taste qualities and high correlation to sensory scores[J]. Sensors, 2010, 10:3411-3443. DOI:10.3390/s100403411.

[8] COLE M, SPULBER I, GARDNER J W. Surface acoustic wave electronic tongue for robust analysis of sensory components[J]. Sensors and Actuators B: Chemical, 2015, 207: 1147-1153. DOI:10.1016/j.snb.2014.09.029.

[9] HA D, SUN Q Y, SU K Q, et al. Recent achievements in electronic tongue and bioelectronic tongue as taste sensors[J]. Sensors and Actuators B:Chemical, 2015, 207: 1136-1146. DOI:10.1016/j.snb.2014.09.077.

[10] GHASEMI-VARNAMKHASTI M, AGHBASHLO M. Electronic nose and electronic mucosa as innovative instruments for real-time monitoring of food dryers[J]. Trends in Food Science & Technology, 2014, 38: 158-166. DOI:10.1016/j.tifs.2014.05.004.

[11] DONG W, ZHAO J, HU R, et al. Differentiation of Chinese robusta coffees according to species, using a combined electronic nose and tongue, with the aid of chemometrics[J]. Food Chemistry, 2017, 229: 149.DOI:10.1016/j.foodchem.2017.02.149.

[12] PERIS M, ESCUDER-GILABERT L. Electronic noses and tongues to access food authenticity and adulteration[J]. Trends in Food Science and Technology, 2016, 58: 40-54. DOI:10.1016/j.tifs.2016.10.014.

[13] 何婷. 蓝圆鲹蛋白控制酶解及酶解物抗氧化特性研究[D]. 广州: 华南理工大学, 2008: 48-52.

[14] 王婷婷. 蓝圆鲹蛋白酶解物的制备及其抗氧化活性研究[D]. 上海:上海海洋大学, 2015: 7-8.

[15] 舒冰. 酶解蓝圆鲹蛋白制备降血压肽的研究[D]. 南宁: 广西大学,2012: 29-43.

[16] HE W, HU X, ZHAO L, et al. Evaluation of Chinese tea by the electronic tongue: correlation with sensory properties and classification according to geographical origin and grade level[J]. Food Research International, 2009,42(10): 1462-1467. DOI:10.1016/j.foodres.2009.08.008.

[17] GUTTMAN L, VAN RIJN J. 2-Methylisoborneol and geosmin uptake by organic sludge derived from a recirculating aquaculture system[J].Water Research, 2009, 43(2): 474-480. DOI:10.1016/j.watres.2008.10.018.

[18] SELLI S, PROST C, SEROT T. Odour-active and off-odour components in rainbow trout (Oncorhynchus mykiss) extracts obtained by microwave assisted distillation-solvent extraction[J]. Food Chemistry,2009, 114(1): 317-322. DOI:10.1016/j.foodchem.2008.09.038.

[19] 何慧, 王进, 裴凡, 等. 蛋白质水解物与苦味的构效关系及脱苦研究[J]. 食品科学, 2006, 27(10): 571-574. DOI:10.3321/j.issn:1002-6630.2006.10.147.

[20] 郭浩楠, 杨荣华, 袁晓晴, 等. 鲢鱼蛋白的酶解及其酶解物功能性质的研究[J]. 中国食品学报, 2010, 10(4): 106-112. DOI:10.3969/j.issn.1009-7848.2010.04.016.

[21] 闫静芳, 张丽娟, 颜智勇, 等. 白鲢鱼头蛋白酶解工艺研究[J].食品工业科技, 2016, 37(6): 221-224; 228. DOI:10.13386/j.issn1002-0306.2016.06.037.

[22] 厉望, 靳挺, 武玉学. 带鱼蛋白酶解条件优化及酶解物抗氧化性能[J].食品科学, 2013, 34(9): 234-239. DOI:10.7506/spkx1002-6630-201309048.

[23] NILSANG S, LERTSIRI S, SUPHANTHARIKA M, et al. Optimization of enzymatic hydrolysis of fish soluble concentrate by commercial proteases[J]. Journal of Food Engineering, 2005, 70(4): 571-578.DOI:10.1016/j.jfoodeng.2004.10.011.

[24] 李正忠. 花粉、灵芝与珍珠中必需氨基酸的定量测定与分析比较[J].氨基酸分析, 1988(4): 41-43.

[25] 马跃龙, 薛峰, 雷涛. 调味品中呈味核苷酸二钠含量测定方法研究[J]. 中国调味品, 2011, 36(5): 114-120. DOI:10.3969/j.issn.1000-9973.2011.05.032.

[26] 杜建中, 杨春梅, 李自信, 等. 双波长比值光谱法测定5′-鸟苷酸钠、5′-肌苷酸钠、5′-尿苷酸钠含量[J]. 食品科学, 2008, 29(1): 225-227.DOI:10.3321/j.issn:1002-6630.2008.01.045.

[27] 克旭, 邱志成, 林瑾琳. 味精生产问答[M]. 北京: 中国轻工业出版社,1991: 4-6.

[28] 周秀琴. 呈味核苷酸促进调料工业新发展[J]. 发酵科技通讯, 2010,39(1): 53-56. DOI:10.3969/j.issn.1674-2214.2010.01.020.

[29] 王向阳, 金菲, 李刚. 谷氨酸钠及5′-肌苷酸钠+5′-鸟核酸钠(I+G)添加到食品中的稳定性研究[J]. 中国食品学报, 2012, 12(2): 118-123.DOI:10.16429/j.1009-7848.2012.02.023.

[30] 杜琨, 张亚宁, 方多. 呈味核苷酸及其在食品中的应用[J]. 中国酿造,2005, 15(10): 50-52. DOI:10.3969/j.issn.0254-5071.2005.10.018.