豇豆泡菜是我国传统特色发酵食品[1-2],以豇豆为原料乳酸发酵制成,具有多种营养和保健作用[3-6]。在传统豇豆泡菜生产中,通常采用高浓度食盐溶液对蔬菜原料进行贮藏,含盐量高达15%~20%,入池盐渍时间2~12 个月,后续工序会产生大量盐渍废水、出池清洗废水和脱盐脱水废水,造成环境污染[7-9]。工厂生产的高盐盐渍豇豆,由于发酵作用较弱,其主体风味主要由后期添加的调味品形成,不仅失去了传统泡菜的风味特征,且口味过咸不利于健康[10-12]。因此,本实验针对豇豆原料高盐贮藏技术的不足,采用中短波红外干燥技术[13-16],建立豇豆泡菜原料无盐贮藏的预处理工艺,确定护色保脆及脱水干燥技术的具体参数,测定豇豆在贮藏期间色度、质构、菌落总数及大肠杆菌等指标,评定微生物安全性,为低盐豇豆泡菜的工业化生产提供一定借鉴。

1 材料与方法

1.1 材料与试剂

豇豆(新鲜、长短粗细均匀、无损伤、无腐烂)购于中国农业大学家属区菜市场;陈泡菜水由本实验室自制。

乳酸钙(分析纯) 国药集团化学试剂有限公司;月桂基硫酸盐胰蛋白胨肉汤 北京陆桥技术股份有限公司;乳酸菌菌粉(活菌数>2.0×107CFU/g) 四川高福记生物科技有限公司。

1.2 仪器与设备

中短波红外干燥箱 圣泰科红外科技有限公司;SC-80C全自动色差仪 北京康光仪器厂;TA.XT-plus质构分析仪 英国SMSTA公司;UV-1800紫外-可见分光光度计、LC-20A高效液相色谱仪 日本岛津公司;DLCJ-1F试验医用型洁净工作台 哈尔滨市东联电子技术开发有限公司。

1.3 方法

1.3.1 工艺流程

原料处理(清洗、切分)→护色保脆处理→中短波红外干燥→半干制品4 ℃贮藏→半干制品复水、泡制

1.3.2 处理条件

漂烫、护色处理:选取新鲜、粗细均匀、颜色一致的豇豆,用清水洗净表面,切成10~15 cm的长条,不同温度的热水中漂烫一定时间,料液比为1∶10(g/mL)。冷水冲洗并沥干表面水分后浸泡在不同浓度的乳酸钙溶液中30 min,料液比为1∶5(g/mL)。空白组以等量室温去离子水处理。以颜色、质构变化为质量控制指标,确定漂烫温度(80、90 ℃)、漂烫时间(0.5、1、3 min)、乳酸钙护色液质量浓度(10、20、30 g/L)条件。漂烫及护色处理后装入保鲜袋密封置于4 ℃低温贮藏,30 d后检测叶绿素含量和过氧化物酶(peroxidase,POD)活力情况。

中短波红外干燥[17-19]:经前处理后的豇豆进行中短波红外干燥,对湿基含水量进行测定,以分析干燥速率的变化趋势,确定中短波红外干燥过程中不同辐射温度(50、60、70 ℃)、辐射功率(450、675、900 W)和辐射距离(10、14、18 cm)对豇豆干燥特性的影响,并确定豇豆泡菜半干制品干燥水分临界点。

复水[20-21]:将经过前处理放置在4 ℃冰箱中冷藏4 周的豇豆样品分别于温度为20、30 ℃和60 ℃的洁净水中浸泡,每隔1 h测定豇豆相应指标变化,确定豇豆样品最佳复水温度和复水时间。

泡制:自然发酵、人工发酵和泡菜水发酵是泡菜加工中常见的3 种发酵方式,但由于前处理中的漂烫、干燥等措施能够使新鲜豇豆表面附着的大部分有利于发酵的微生物失去活性,因此排除自然发酵的加工方式,因此通过添加外来菌种促使豇豆发酵,选择人工发酵和泡菜水发酵对豇豆半干制品的泡制方式进行优选。人工发酵在自制含盐量6%的泡菜水中添加乳酸菌菌粉5 g(活菌数高于2.0×107CFU/g)进行泡制,陈泡菜水发酵采用含盐量6%已经发酵1 个月的泡菜水进行泡制,室温下发酵7 d。

1.3.3 指标成分的测定

1.3.3.1 色度值的测定

将样品研磨成浆,装入自封袋中压实后,用色差仪进行测定,从不同的角度分别读数,平行测定3 次,取平均值[22-23]。L*值表示样品的亮度:黑色为0,白色为100;a*表示红绿:“+”代表红色,“-”代表绿色;b*表示黄蓝:“+”代表黄色,“-”代表蓝色。a*值越小则表明绿色越深,b*值越大则黄色越深。

1.3.3.2 质构的测定

利用质构仪对试样进行2 次压缩的机械过程模拟人口腔的咀嚼运动,利用力学测试方法模拟食品质地的感官评价。测试前速率2 mm/s,测试速率2 mm/s,测试后速率1 mm/s,测定间隔时间5 s,压缩量30%,感应力5.0 g。每组实验重复10 次,结果以硬度的平均值表示[24]。

1.3.3.3 叶绿素含量的测定

采用80%丙酮溶液浸提法,利用分光光度计测定叶绿素含量[25]。

1.3.3.4 POD活力的测定

POD活力测定采用愈创木酚法[26]。

1.3.3.5 豇豆瞬时湿基含水量的测定

参照王洪彩[27]的方法,每隔30 min取出样品,迅速在电子天平称质量后重新放入干燥箱内,称质量过程时间不超过1 min,样品重复测定3 次。不同时刻的湿基含水量按照公式(1)计算:

式中:Wt和W0分别为t时刻物料湿基含水量和初始湿基含水量/%;mt和m0分别为t时刻和初始物料质量/g。

1.3.3.6 复水比的测定

复水比的测定参考Giri等[21]的方法,精确称取样品约50 g放入水中浸泡,60 min复水后取出,用滤纸吸干表面多余水分进行称质量,直到连续称质量相差±0.5 g计数,样品重复测定3 次。复水比按公式(2)计算:

式中:Rf为复水比;mf、mq分别为试样复水t时刻和复水前的质量/g。

1.3.3.7 微生物安全性的测定

将经过护色保脆处理,干燥至湿基含水量为70%的豇豆,经真空包装后放置在4 ℃冰箱中冷藏,参照GB 4789.2—2010《食品微生物学检验 菌落总数测定》和GB 4789.3—2010《食品微生物学检验 大肠菌群计数》,分别于第0、第1、第2、第3、第4周测定菌落总数和大肠杆菌。

2 结果与分析

2.1 漂烫条件对豇豆贮藏后酶活力及叶绿素含量的影响

豇豆在贮藏期间颜色劣变主要与3 种酶有关:多酚氧化酶、叶绿素酶和POD。一般经过热烫处理多酚氧化酶、叶绿素酶均易失活,而POD耐热,通常作为漂烫时的检测标准[28]。叶绿素含量和POD活力情况见表1。

表1 漂烫处理后POD活力和叶绿素含量

Table 1 POD activity and chlorophyll content after blanching

注:同列不同小写字母表示差异显著(P<0.05)。表2、3、5同。

由表1可知,贮藏期结束后,各漂烫处理组的叶绿素含量均高于空白对照组,80 ℃热烫30 s处理组的叶绿素含量显著低于其他处理组,且该组的POD活力最高,约为39.33 U,其余各组间叶绿素含量差异不显著。随着漂烫温度升高和漂烫时间延长,豇豆中POD活力逐渐降低,但漂烫过度会破坏豇豆组织细胞,使得营养物质和色素损失较多,从而影响产品质量。综合考虑,选择90 ℃漂烫1 min为最适条件。该处理可以很好地控制POD活力,消除酶促褐变的影响,保证贮藏后豇豆叶绿素含量,并可减少漂烫对豇豆各项指标的损失及组织的破坏。

2.2 乳酸钙溶液对豇豆颜色及硬度的影响

图1 乳酸钙溶液对豇豆a*值的影响

Fig. 1 Effect of calcium lactate of a* value of cowpea

由图1可知,随着贮藏时间的延长各组样品的绿色均逐渐衰减,但各组间a*值的变化程度不同。质量浓度为10 g/L的处理组a*值变化与空白组的差别较小,护色效果不佳。20 g/L和30 g/L处理组的护色效果较为明显。主要原因是钙离子对叶绿素脱镁和美拉德反应的抑制作用,保护叶绿素的同时减少了褐色物质的生成。

图2 乳酸钙溶液对豇豆硬度的影响

Fig. 2 Effect of calcium lactate on hardness of cowpea

由图2可以看出,豇豆的硬度随着贮藏时间的延长而降低,即贮藏期间豇豆的质构有软化的趋势。软化的主要原因是豇豆中原果胶在酶或酸的作用下分解成可溶性果胶,组织逐渐趋于变软。可溶性果胶在果胶酶或酸、碱的作用下进一步分解成果胶酸,致使果蔬组织软烂。果胶酸可以与钙离子等结合形成黏连度较大的不溶性果胶酸盐,从而使原料脆度上升。实验结果表明,20 g/L的乳酸钙溶液能够在一定程度上抑制软化,维持豇豆的脆度。但乳酸钙溶液质量浓度低于20 g/L或高于20 g/L都不能起到护脆作用,这一现象与刘帅等[29]利用氯化钙对雪莲果进行护脆处理得到的结果有相似之处,但具体原因还有待进一步研究。综合乳酸钙溶液对豇豆贮藏过程中颜色和硬度的影响,选择20 g/L为乳酸钙溶液处理的最佳质量浓度。

2.3 中短波红外干燥条件对豇豆湿基含水量的影响

2.3.1 辐射温度对湿基含水量的影响

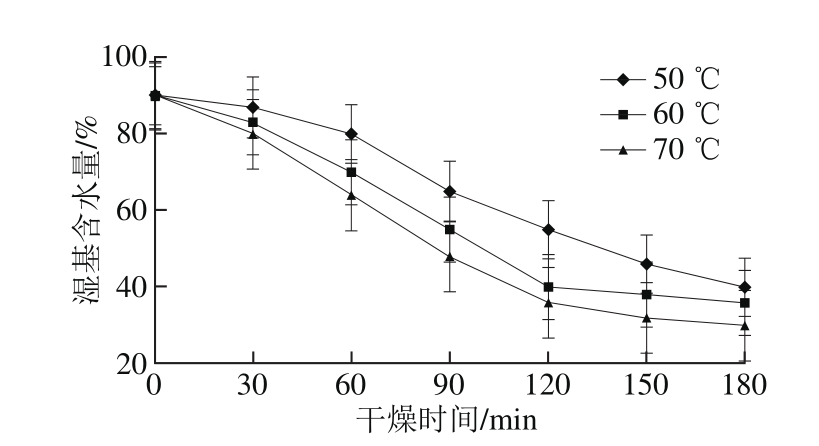

图3 辐射温度对豇豆干燥脱水的影响

Fig. 3 Effects of radiation temperature on dehydration of cowpea

由图3可知,干燥初期各组间湿基含水量相近,干燥速率差异较小,随着干燥时间延长,各组干燥速率逐渐升高且差异增大,不同组间湿基含水量的差异也随之增大,干燥后期,各组干燥速率波动减弱,湿基含水量变化速率逐渐趋于相同。辐射时间180 min时,50、60、70 ℃条件下豇豆的湿基含水量分别约为40%、36%、30%,辐射温度越高,辐射干燥脱水的整体速率越大,因为高温有利于物料内部水分的迅速扩散,能够提高干燥效率。王洪彩[27]实验结果表明,如果干燥温度过高会使物料出现颜色加深、表面皱缩、卷边增加、香气逸出和产生焦味等不良现象。本实验各温度条件下未出现焦化现象,因此选择70 ℃为最适的干燥温度。

2.3.2 辐射功率对湿基含水量的影响

图4 辐射功率对豇豆干燥脱水的影响

Fig. 4 Effect of radiation power on dehydration efficiency of cowpea

由图4可知,各处理组干燥速率变化趋势一致,均为逐渐升高后缓慢下降,且功率越大湿基含水量下降越快。达到干燥终点时,450、675、900 W辐射功率条件下豇豆的湿基含水量分别为30%、22%、17%,表明辐射功率越大,单位时间内达到的干燥效果越好,因此应选择较大的辐射功率900 W。

2.3.3 辐射距离对湿基含水量的影响

由图5可知,辐射时间180 min时,10、14、18 cm辐射距离条件下豇豆的湿基含水量分别为30%、36%、43%。10 cm辐射距离下,豇豆的干燥速率显著快于另外2 个处理组(P<0.05),表明辐射距离越短,辐射干燥脱水所需的时间越短,干燥速率越快,这是因为辐射能与辐射距离相关性较强,按逆二次方定律衰减,当辐射距离较短时,辐射更为集中,干燥速率快[30]。因此在不影响最终产品品质的前提下应选择较短的辐射距离10 cm。

图5 辐射距离对豇豆干燥脱水的影响

Fig. 5 Effect of radiation distance on dehydration efficiency of cowpea

2.4 豇豆半干制品干燥水分临界点的确定

2.4.1 不同湿基含水量豇豆的色度值比较结果

表2 不同湿基含水量豇豆的色度值

Table 2 Color values of cowpea with different moisture contents

由表2可知,湿基含水量为70%、50%的2 组样品间L*值和b*值无显著性差异,表明与新鲜豇豆相比,这2 组样品的黄色出现衰减但光泽度无明显变化。从a*值的变化可以看出,豇豆的绿色随脱水程度的加深而减弱。将豇豆干燥至湿基含水量为30%时,其a*值显著高于湿基含水量为50%和70%的样品(P<0.05),说明脱水至30%湿基含水量时,豇豆的失绿现象较严重且光泽度下降,影响后续加工。

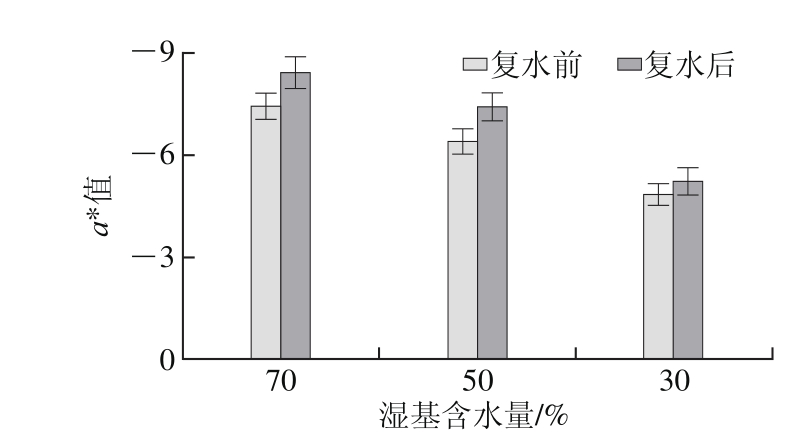

2.4.2 不同湿基含水量豇豆复水过程中的a*值变化

将不同湿基含水量的豇豆半干制品用清水浸泡6 h后,测得的a*值如图6所示。

图6 不同湿基含水量豇豆复水过程中的a*值变化

Fig. 6 Change in a* value of cowpea with different moisture contents during rehydration

由图6可知,不同湿基含水量豇豆半干制品的a*值在复水后都得到显著改善,即复水处理有助于恢复豇豆的绿色,提高产品的外观品质。湿基含水量为70%和50%的样品经复水后绿色恢复情况优于湿基含水量为30%的样品。

2.4.3 不同湿基含水量豇豆泡制后a*值和硬度的变化

表3 不同湿基含水量豇豆泡制后的a*值和硬度

Table 3 a* Value and hardness of pickled cowpea with different moisture contents

由表3可知,湿基含水量为70%的豇豆半干制品经泡制后,颜色与新鲜豇豆泡制的成品相似,a*值无显著性差异(P>0.05),即在色泽方面,70%湿基含水量的样品在泡制后能达到与新鲜泡制豇豆相差无几的理想状态。湿基含水量为70%和50%豇豆半干制品经泡制后,其硬度与新鲜豇豆泡制的成品相似,豇豆泡菜讲究清脆爽口,对成品的硬度有比较高的要求,综合颜色、复水效果和泡制后品质最终选择的豇豆半干制品干燥水分临界点为70%。

2.5 豇豆半干制品贮藏实验结果

表4 豇豆半干制品在贮藏期间的菌落总数和大肠杆菌数的变化

Table 4 Changes in aerobic bacterial count and Escherichia coli count during storage

注:—.在样品中未检出。

由表4可以看出,豇豆半干制品在低温贮藏4 周后菌落总数有所增长,这可能是某些耐低温的厌氧菌增殖的结果。与未经处理的新鲜豇豆相比,两者菌落总数存在显著性差异(P<0.05),处理后的样品菌落总数为4.4×103CFU/g,未经任何处理的样品为4.7×107CFU/g,表明前处理操作能很大程度抑制贮藏期间微生物的生长繁殖。处理组和未处理组中大肠杆菌最可能数(most probable number,MPN)均报告小于3 MPN/g。综上可知,豇豆半干制品在贮藏期内的菌落总数和大肠杆菌数指标较为理想,参考NY/T 1045—2014《绿色食品 脱水蔬菜》中菌落指标(菌落总数≤100 000 CFU/g,大肠杆菌数≤3 MPN/g),豇豆半干制品微生物安全性良好。

2.6 豇豆半干制品复水工艺参数的确定

复水比能够表示半干制品恢复到干燥前状态的能力,由图7可知,豇豆半干制品的复水比会随着复水时间的延长而增大。相比于30、60 ℃处理组,到达复水终点时20 ℃处理组的复水比更高,复水效果更好。60 ℃时进行复水处理极易出现浑浊现象,影响豇豆复水后的品质。在复水初期,样品的复水速率大幅升高,且温度越高复水比增长越快,但60 ℃处理组复水速率很快下降,自142 min开始,20 ℃处理组的复水比逐渐高于另外两组。这是由于复水初期萎缩的细胞在水分渗透作用下迅速回弹,高温水的扩散速度更快,但达到一定的复水程度后,细胞复水能力逐渐降低,复水速率也随之减慢,致最终的复水效果不佳。综合降低能耗、节省成本和恢复豇豆品质等因素,选择最佳复水温度20 ℃、复水时间3 h。

图7 豇豆半干制品在不同温度条件下的复水比

Fig. 7 Rehydration ratio of semi-dry cowpea product at different temperatures

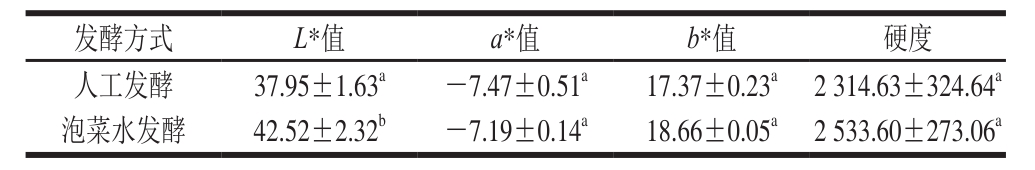

2.7 豇豆半干制品泡制方式的选择

表5 不同发酵方式对豇豆泡菜色度值及硬度的影响

Table 5 Effects of different fermentation methods on color and hardness

由表5可见,人工发酵的豇豆成品L*值低于泡菜水发酵,但a*值和b*值没有显著差异(P>0.05),说明泡菜水发酵的豇豆亮度较人工发酵的豇豆高,即颜色更为晶莹透亮。人工发酵的泡菜硬度比泡菜水发酵的硬度小,总体来说,泡菜水发酵品质要优于人工发酵。结合泡制后的色泽、质构、外观可知,豇豆半干制品选择泡菜水发酵更为适宜。

3 结 论

本实验优化了豇豆泡菜原料的无盐化贮藏的预处理工艺,在为低盐泡菜的生产提供良好原料的同时避免了高盐废水的大量产生。漂烫处理和乳酸钙溶液浸泡处理都有助于抑制豇豆在贮藏期间的变色问题,其中最佳漂烫条件为漂烫温度90 ℃、漂烫时间1 min、乳酸钙溶液质量浓度20 g/L。中短波红外干燥工艺参数为辐射温度70 ℃、辐射功率900 W、辐射距离10 cm、辐射时间50 min,豇豆半干制品的干燥水分临界点为70%。较为适宜的复水参数为复水温度20 ℃、复水时间3 h,最适泡制方式为泡菜水发酵。豇豆半干制品在贮藏期间菌落总数有所增加,贮藏4 周后菌落总数为4.4×103CFU/g,未检出大肠杆菌,样品的微生物安全性良好。

参考文献:

[1] 陈功. 试论中国泡菜历史与发展[J]. 食品与发酵科技, 2010, 46(3):1-5. DOI:10.3969/j.issn.1674-506X.2010.03-001.

[2] 李想, 冯明会, 杨祥禄. 试论四川泡菜与川菜文化[J]. 食品与发酵科技, 2012, 48(5): 16-18. DOI:10.3969/j.issn.1674-506X.2012.05.005.

[3] SUN Y P, CHOU C C, YU R C. Antioxidant activity of lacticfermented Chinese cabbage[J]. Food Chemistry, 2009, 115(3): 912-917. DOI:10.1016/j.foodchem.2008.12.097.

[4] WOON Y C, KUN Y P. Anticancer effects of organic Chinese cabbage Kimchi[J]. Preventive Nutrition and Food Science, 1999, 4(2): 113-116.

[5] CHOI S M, JEON Y S, RHEE S H, et al. Red pepper powder and Kimchi reduce body weight and boold and tissue lipids in rats fed a high fat diet[J]. Nutraceuticals and Food, 2002, 7(3): 250-254.DOI:10.3746/jfn.2002.7.2.162.

[6] KIM B K, CHOI J M, KANG S A, et al. Antioxidative effects of Kimchi under different fermentation stage on radical-induced oxidative stress[J]. Nutrition Research & Practice, 2014, 8(6): 638-643. DOI:10.4162/nrp.2014.8.6.638.

[7] 耿金山, 王斌. 泡菜废水处理工程设计及运行调试[J]. 成都大学学报(自然科学版), 2009, 28(4): 353-355. DOI:10.3969/j.issn.1004-5422.2009.04.021.

[8] 常明庆, 赵希锦, 刘继宁, 等. 四川泡菜产业面临的环境问题及对策研究[J]. 环境科学与管理, 2014, 39(9): 167-170. DOI:10.3969/j.issn.1673-1212.2014.09.043.

[9] 吴少清, 张书海. 淮安市盐化工业中氯化物对地表水的污染与防治[J]. 江苏环境科技, 2005, 18(增刊1): 61-62. DOI:10.3969/j.issn.1674-4829.2005.z1.026.

[10] 李军波. 盐浓度对传统泡菜和强化发巧泡菜的影响[D]. 南昌: 南昌大学, 2016: 6-10.

[11] 闫彬. 一组乳酸菌与酵母菌共生关系和风味代谢产物的研究[D]. 呼和浩特: 内蒙古农业大学, 2012: 20-23.

[12] XIONG T, LI J B, LIANG F, et al. Effects of salt concentration on Chinese sauerkraut fermentation[J]. LWT-Food Science and Technology, 2016, 69: 169-174. DOI:10.1016/j.lwt.2015.12.057.

[13] 肖美添, 林金清. 红外加热干燥技术及其应用[J]. 福建能源开发与节约, 1998(2): 38-40.

[14] 张丽丽. 红外干燥蔬菜的试验研究及分析[D]. 北京: 中国农业大学,2014: 41-53.

[15] 李树君, 林亚玲, 潘忠礼. 红外技术用于农产品灭酶和脱水干燥的研究综述[J]. 农业机械学报, 2008, 39(6): 109-112.

[16] SANDU C. Infrared radiative drying in food engineering: a process analysis[J]. Biotechnology Progress, 1986, 2(3): 109-119.DOI:10.1002/btpr.5420020305.

[17] WU B, PAN Z, QU W, et al. Effect of simultaneous infrared dryblanching and dehydration on quality characteristics of carrot slices[J]. LWT-Food Science and Technology, 2014, 57(1): 90-98.DOI:10.1016/j.lwt.2013.11.035.

[18] MASAMURA A, SADO H, HONDA T, et al. Drying of potato by far infrared radiation[J]. Nippon Shokuhin Kogyo Gakkaishi, 1988, 35(5):309-314. DOI:10.3136/nskkk1962.35.309.

[19] DOROTA N, PIOTR P L. Quality of infrared dried apple slices[J].Drying Technology, 2005, 23(4): 831-846. DOI:10.1080/DRT-200054206.

[20] 张坚强, 叶阳, 朱宏凯, 等. 基于复水干燥的绿茶干茶色色泽提升工艺研究[J]. 中国农机化学报, 2016, 37(7): 70-74. DOI:10.13733/j.jcam.issn.2095-5553.2016.07.016.

[21] GIRI S K, PRASAD S. Drying kinetics and rehydration characteristics of microwave-vacuum and convective hot-air dried mushrooms[J].Journal of Food Engineering, 2007, 78(2): 512-521. DOI:10.1016/j.jfoodeng.2005.10.021.

[22] 孙向东, 王乐凯, 任红波, 等. 色彩色差计在面粉色泽测定上的应用[J]. 粮油食品科技, 2002, 10(2): 31-33. DOI:10.16210/j.cnki.1007-7561.2002.02.015.

[23] 赵秀萍. CIELAB色空间及应用[J]. 印刷质量与标准化, 2003(5): 11-13. DOI:10.3969/j.issn.1007-7561.2002.02.015.

[24] 刘洪. 自然发酵与人工接种泡菜发酵过程中品质变化规律的动态研究[D]. 成都: 西华大学, 2012: 16-17.

[25] 昌梦雨, 魏晓楠, 王秋悦, 等. 植物叶绿素含量不同提取方法的比较研究[J]. 中国农学通报, 2016, 32(27): 177-180. DOI:10.11924/j.issn.1000-6850.casb16010102.

[26] 李忠光, 龚明. 愈创木酚法测定植物过氧化物酶活性的改进[J]. 植物生理学报, 2008, 44(2): 323-324. DOI:10.13592/j.cnki.ppj.2008.02.018.

[27] 王洪彩. 香菇中短波红外干燥及其联合干燥研究[D]. 无锡: 江南大学, 2014: 10-21.

[28] 宋晓雪, 胡文忠, 毕阳, 等. 鲜切果蔬酶促褐变关键酶的研究进展[J]. 食品工业科技, 2013, 34(15): 390-392. DOI:10.13386/j.issn1002-0306.2013.15.085.

[29] 刘帅, 邓洁红, 敬小波, 等. 鲜切雪莲果护色保脆效果的研究[J]. 包装与食品机械, 2014, 32(2): 24-28. DOI:10.3969/j.issn.1005-1295.2014.02.006.

[30] BI J, CHEN Q, ZHOU Y, et al. Optimization of short-and mediumwave infrared drying and quality evaluation of jujube powder[J]. Food and Bioprocess Technology, 2014, 7(8): 2375-2387. DOI:10.1007/s11947-013-1245-y.