长豇豆又称豆角、长更豆、豇豆等,是豆科更豆属中能形成长形豆荚的栽培种,富含大量蛋白质、糖类、磷、钙、铁、维生素、尼克酸、食物纤维等[1],具有极高的食用和经济价值。豇豆上市的旺季天气炎热,极易老化腐烂,一般货架寿命只有2~3 d[2]。干燥是减少豇豆产后损失、延长豇豆贮存时间的有效方式,干燥工艺对干燥后豇豆产品的品质有着重要的影响。因此,对豇豆的干燥工艺进行优化分析,不仅能使豇豆在市场上长时间供应,且保证其品质维持在较高水平,还能最大程度地降低能耗,提高干燥效率,对提高农民的经济收入有非常重要的意义。

传统的长豇豆干燥方法主要是自然风干和热风干燥。自然风干费时费力,不利于豇豆的大批量干燥生产;热风干燥虽然可以大批量生产,但能耗高,烘干温度过高且不易控制,多在75~90 ℃左右,而果蔬干燥工艺往往要求干燥温度不得超过65 ℃[3-4]。热泵干燥作为一项较新的干燥技术,不仅高效节能,成本相对较低,对环境无污染,可实现干燥介质的温度、湿度、气流速率等准确独立的控制[5-6],而且能提高干燥后产品的质量,因此,研究豇豆使用热泵进行干燥具有长远的应用意义。

热泵干燥技术在实际生产中已经有了较多的应用[7-10],以豇豆为实验材料,分析不同的干燥温度、漂烫时间和铺料密度条件对豇豆复水性、色差、单位耗能量和耗时的影响,并优化得出最佳的豇豆干燥工艺条件,为实际豇豆干燥生产提供一定的理论依据。

1 材料与方法

1.1 材料

新鲜的长豇豆购于南京市浦口区向阳桥农贸批发市场,单个豇豆平均长度51 mm,平均直径7.3 mm,平均含水率为91.5%(湿基)[11]。

1.2 仪器与设备

LAD-060热泵式果蔬烘干保鲜一体机 徐州海涛设备公司;恒温水浴箱 常州市金坛文华仪器有限公司;电子分析天平(精度0.000 1 g) 上海菁海仪器有限公司;101-A电热恒温鼓风干燥箱 上海锦昱科学仪器有限公司;DZ-320D智能真空保鲜机 东莞市益健包装有限公司;JFSD-100粉碎机 上海嘉定粮油仪器有限公司;HP-200精密色差仪 上海汉谱光电科技有限公司。

图1 热泵干燥设备示意图

Fig. 1 Schematic of heat pump drying equipment

热泵式果蔬烘干保鲜一体机温度范围:-15~70 ℃,精度±1 ℃(该设备具有两套电加热辅助系统),循环风流量3 000~5 000 m3/h,相对湿度范围:10%~90%,精度±3%。如图1所示,该设备具有制热、制冷、除湿功能,通过触屏控制面板可设置所需的温度和湿度,并实时显示干燥库房内温度、湿度数值。该热泵干燥机内部由压缩机、冷凝器、膨胀阀、电磁开关阀、离心风机、制热蒸发器、除湿蒸发器等组成。

1.3 方法

1.3.1 样品预处理及干燥工艺

提前半小时运行烘干设备,设定好实验温度。挑选外表无锈斑、无损伤的新鲜豆角,清洗沥干后放于阴凉通风处将沥干后的豇豆在100 ℃热水[12-15]中进行漂烫后取出,静置于阴凉通风处0.5 h,放入干燥库房进行实验。

在每组实验过程中,前2 h内,每隔0.5 h测定一次样品质量;2 h后每隔1 h测量一次样品质量。干燥接近完成时,每隔0.5 h测量一次样品质量。取湿基含水率为16%[16]时即视为完成豇豆干燥实验。

1.3.2 干燥工艺优化试验设计

1.3.2.1 单因素试验

在果蔬干燥过程中,影响果蔬干燥过程的因素很多,如干燥室内的温度、相对湿度、风速、原料切片厚度、铺料密度等。Madamba等[17]在对蒜片的干燥过程中发现,干燥室内风速、相对湿度对干燥样品的影响并不显著。结合前期预实验的探索,选取干燥温度、漂烫时间和铺料密度3 个因素分别分析其对干燥后豇豆的复水率、色差、单位耗能量、耗时等参数的影响。

由于热泵设备本身可达到的最高温度较低,如本实验中热泵设备最高温度为70 ℃,为使设备安全运行,因此干燥温度选择65 ℃,以10 ℃为梯度设定其他温度水平;在民间传统豇豆干制方法[18-19]和研究文献[20]中,借鉴前人经验多直接对豇豆漂烫2 min左右后进行烘晒,因此漂烫时间零水平选择2 min,以1 min为梯度设定其他漂烫时间水平;在1 m2干燥网架上单层均匀不重叠铺放长豇豆,最多可铺4 kg左右,因此铺料密度选择4 kg/m2,以1 kg/m2为梯度设定其他铺料密度水平。基于上述分析,单因素试验具体设计为在干燥温度55 ℃、漂烫时间2 min条件下,铺料密度为1、2、3、4 kg/m2;在漂烫时间2 min、铺料密度3 kg/m2条件下,干燥温度设置为35、45、55、65 ℃;在干燥温度55 ℃、铺料密度3 kg/m2条件下,漂烫时间设置为0、1、2、3、4 min。每个试验组合进行3 次重复,取平均值。

1.3.2.2 Box-Behnken试验

在单因素试验基础上,安排设计优化试验。目前,优化干燥工艺最常使用的试验方法主要有通用旋转中心组合设计和Box-Behnken设计2 种,前者在安排设计试验时,会有几组超出上下水平的试验点,适于参数可调范围较宽的设备,而后者仅需在上下水平数值内安排设计试验即可[21-23]。因热泵干燥设备具有最高温度不宜过高等特点,可调温度范围比热风干燥设备小,所以采用Box-Behnken试验设计原理,以干燥温度、漂烫时间、铺料密度为影响因素,各试验因素与水平见表1。

表1 Box-Behnken试验因素与水平

Table 1 Coded levels and corresponding actual levels of independent variables used for Box-Behnken design

1.3.3 干燥参数指标的计算

1.3.3.1 复水率

复水率指新鲜果蔬进行干制后吸水恢复到原来新鲜程度的能力,可以用质量的增加程度表示。若干制品进行复水后,恢复到原来新鲜状态的程度越高,则说明果蔬干制品的质量越好,相应的干燥工艺就越好。

取出真空包装的干燥样品,称取后放入盛有65 ℃蒸馏水的烧杯中,保证料液比不低于1∶10(g/mL)即可。在恒温水箱中20 min后取出,用吸水纸轻轻拭去表面水分,沥干,称质量[24-27]。每组实验测量5 组样品后取平均值。按照公式(1)计算复水率:

式中:m0为复水前干制品的质量/g;m1为复水沥干后样品的质量/g。

1.3.3.2 色差

利用HP-200色差仪进行测量,使用前使用标准白板和黑板进行标定,和实验前新鲜豇豆的色度值比较分析,色差值ΔE越小,干燥产品色泽品质越好[28-29],每组实验测量5 个样本,取平均值。按照公式(2)计算色差值ΔE:

式中:L*为明亮度;a*为红绿值,正值为红色,负值为绿色;b*为黄蓝值,正值为黄色,负值为蓝色。L0*、a0*、b0*为新鲜豇豆的色度值;L1*、a1*、b1*为豇豆干制品的色度值。

1.3.3.3 单位耗能量

单位耗能量是指干燥过程中每蒸发掉1 kg水所消耗的能量[30],按公式(3)进行计算:

式中:E为单位耗能量/((kW·h)/kg);Q终为干燥结束时电能表的显示数值/(kW·h);Q始为干燥开始时电能表的显示数值/(kW·h);m终为干燥结束时的物料质量/kg;m始为干燥开始时的物料质量/kg。

1.3.3.4 耗时

耗时指豇豆在某个干燥实验条件下降到指定湿基含水率所需要的时间,时间越短,表明在该实验条件下的干燥效率越高。

1.4 数据分析

单因素试验的数据主要采用Excel和Matlab进行分析,Box-Behnken试验结果主要采用Design-Expert软件进行分析。

2 结果与分析

2.1 单因素试验结果

2.1.1 干燥温度对豇豆干燥参数的影响

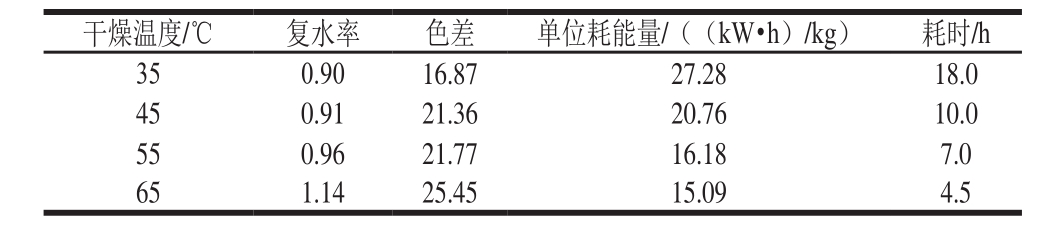

表2 干燥温度影响的试验结果

Table 2 Effect of drying temperature on response variables

由表2可知,随着干燥温度的升高,豇豆干燥样品的复水率缓慢增加;色差值随温度升高而变大,这是因为干燥温度的升高,使产品表面褐变严重;干燥温度越高,单位耗能量越低:在35~55 ℃温度范围内,单位耗能量骤减,在55~65 ℃温度范围内,单位耗能量变化不大,只是稍微降低,这可能是因为温度升到了一定值后,虽然豇豆表面的水分蒸发速率变快,但内部水分扩散至表面仍需要较长时间所致;随着干燥温度的升高,干燥所需总耗时显著变小。

对于豇豆干制品,一般要求复水后产品含水率越接近新鲜豇豆的含水率越好,表明干制豇豆恢复到原来新鲜程度越好[31-33];色差越小,表明干制豇豆与新鲜豇豆色泽越接近[34-35];单位耗能量越低越好,表明节能效果好;干燥耗时越短越好,表明工作效率高。据此要求,评价较优水平时,优先考虑复水率和色差等品质指标,其次考虑单位耗能量和耗时。

从表2可看出,35 ℃和45 ℃复水率较低,单位耗能量较大,耗时较长;65 ℃条件下色差的品质指标最差,因此干燥温度55 ℃是该试验条件下的较优水平,选该温度作为Box-Behnken优化试验的温度零水平。

2.1.2 漂烫时间对豇豆干燥参数的影响

表3 漂烫时间影响的试验结果

Table 3 Effect of blanching time on response variables

由表3可知,随着漂烫时间的延长,豇豆干燥样品的复水率逐渐增加:漂烫时间0~2 min,复水率明显变大,漂烫时间2~4 min,复水率略微增加,这可能是因为适当对样品进行漂烫,使得豇豆在干燥过程中更容易形成一些疏松网状结构,利于复水[36];色差值随漂烫时间的延长显著变大,可见漂烫时间越长,样品褐变越严重;漂烫时间越长,单位耗能量越低:漂烫时间0~2 min,单位耗能量骤减,漂烫时间2~4 min,单位耗能量变化不大,只是略微降低,这可能是因为漂烫使豇豆结构变得疏松,从而使产品水分蒸发变得更快些;随着漂烫时间的延长,干燥所需耗时逐渐变小。

从表3可看出,0 min和1 min漂烫时间条件下复水率较低,单位耗能量和耗时较大;3 min和4 min漂烫时间条件下色差的品质指标较差,因此漂烫时间2 min是该试验条件下的较优水平,选该漂烫时间作为Box-Behnken优化试验的漂烫时间零水平。

2.1.3 铺料密度对豇豆干燥参数的影响

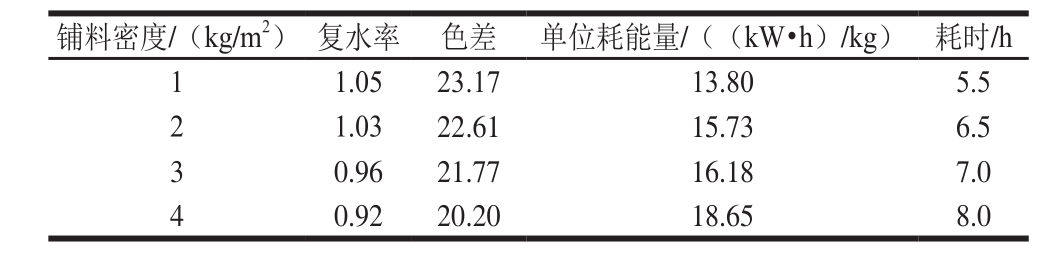

表4 铺料密度影响的试验结果

Table 4 Effect of material density on response variables

由表4可知,随着铺料密度的增加,豇豆干燥样品的复水率缓慢下降,这可能是因为铺料密度的增加使得干燥时间变得过长,以致产品内部结构发生了不可逆破坏;色差值随铺料密度的增加而变小;铺料密度越大,单位耗能量越大,干燥所需耗时逐渐变大。

从表4可看出,1 kg/m2和2 kg/m2铺料密度条件下色差的品质指标较差;4 kg/m2铺料密度条件下复水率最低,单位耗能量最大,耗时最长。因此铺料密度3 kg/m2是该试验条件下的较优水平,选该铺料密度作为Box-Behnken优化试验的铺料密度零水平。

2.2 豇豆热泵干燥工艺参数优化结果

2.2.1 Box-Behnken试验设计与结果

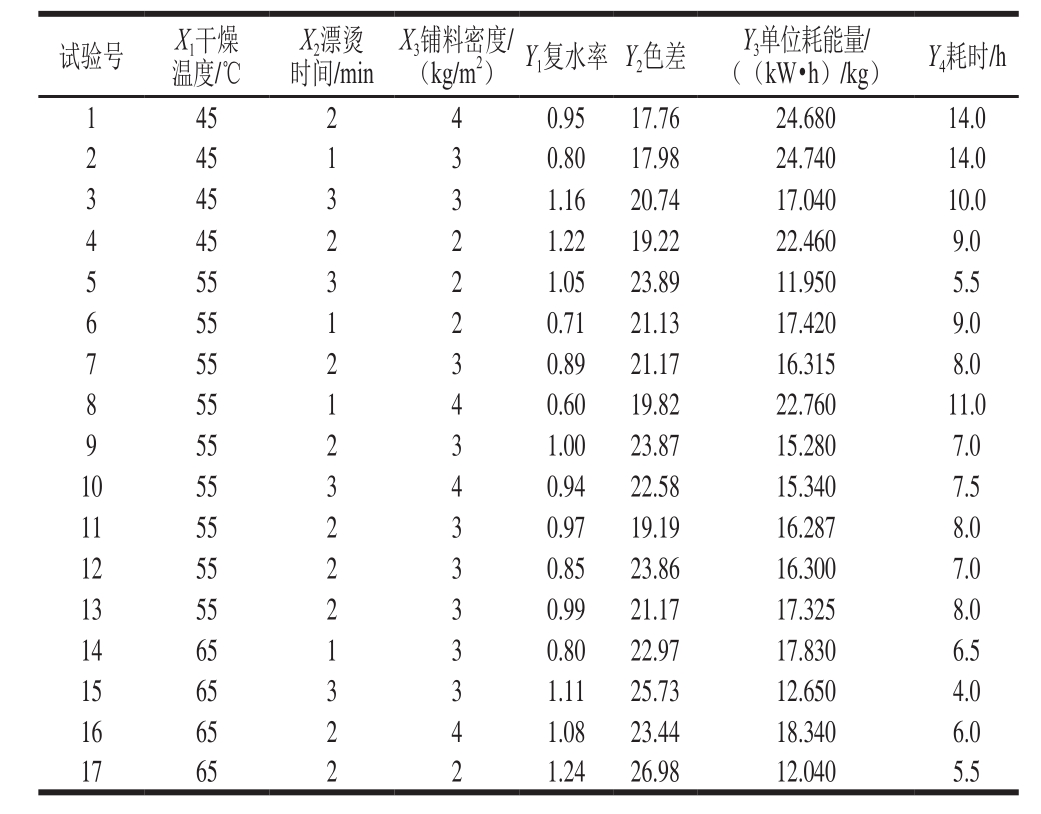

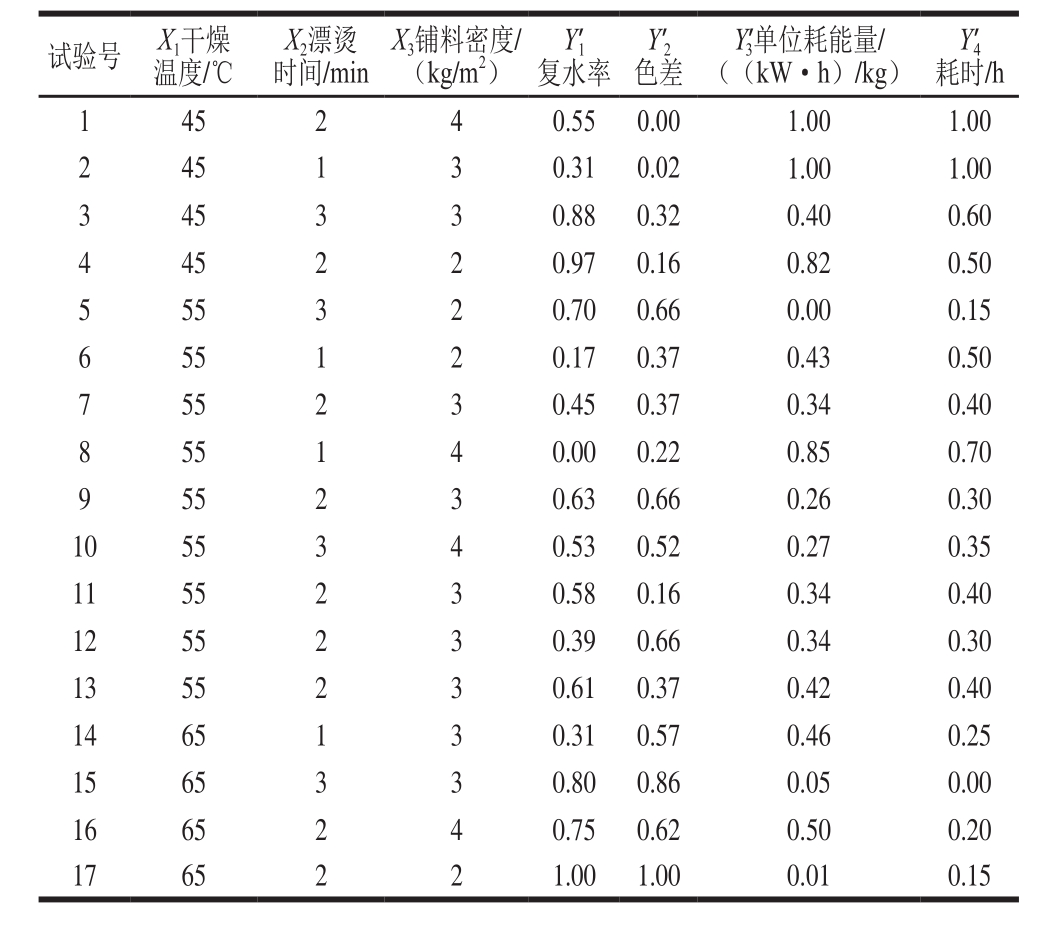

表5 Box-Behnken试验设计与结果

Table 5 Box-Behnken design with response variables

豇豆热泵干燥工艺参数优化的目的是在获得较优豇豆干制品的前提下使生产耗时最短,单位耗能量最低,调整优化干燥加工工艺。根据复水率、色差、单位耗能量和耗时4 个参数随各影响因素的变化规律,确定比较优良的豇豆干燥试验水平范围。Box-Behnken试验设计与结果见表5。

2.2.2 单响应指标回归分析

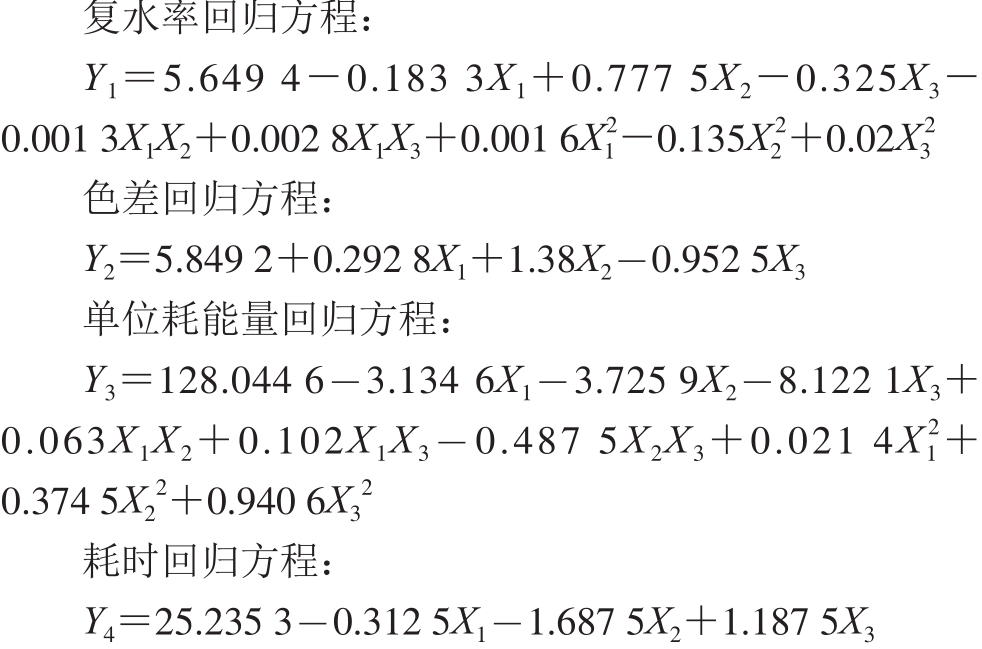

采用Design-Expert V8.0.6.1对表5的数据进行分析处理,得到豇豆干燥产品的复水率Y1、色差Y2、单位耗能量Y3、耗时Y4的回归方程。

表6 单响应指标回归方程及分析结果

Table 6 Analysis of variance of regression models

由表6可知,豇豆复水率二次回归方程的显著性F值为12.89,说明该模型是极显著的,相应的P值为0.001 4小于0.01,说明该模型与实际情况拟合度很高;失拟性F值为0.8,相应的P值为0.556 2大于0.05,表明失拟项不显著,在试验范围内,试验误差较小,回归模型与实际情况拟合程度很高。R2值为0.943 1,表明该模型可以解释其响应值94.31%的变化。综上所述,该模型方程能够对豇豆热泵干燥产品的复水性指标进行分析和预测。

同理,对其他3 个指标参数的模型方程进行显著性P值、失拟性P值及标准误差分析可知,这3 个模型方程能够很好地对豇豆热泵干燥产品的色差、单位耗能量和耗时等指标进行分析和预测。

由4 个模型方程各回归系数绝对值的大小,可判断出各因素对复水率指标的影响顺序为X2>X3>X1,即漂烫时间>铺料密度>干燥温度;各因素对色差指标的影响顺序为X2>X3>X1,即漂烫时间>铺料密度>干燥温度;对耗时指标的影响顺序为X2>X3>X1,即漂烫时间>铺料密度>干燥温度;对单位耗能量指标的影响顺序为X3>X2>X1,即铺料密度>漂烫时间>干燥温度。

依据表6中的方程,对4 个试验指标进行单响应指标优化分析。复水率(Y1)在试验条件范围内尽可能取最大值,色差(Y2)、单位耗能量(Y3)和耗时(Y4)在试验条件范围内尽可能达到最小值,用函数式表达为Y1=Max Yj,Yj=Min Y(j=1,2,3,4)。约束条件:Yj≥0(j=1,2,3,4),-1≤Xi≤1 (i=1,2,3)。各单响应指标的优化结果及对应的干燥工艺组合,见表7。

表7 单响应指标函数的优化结果

Table 7 Optimized process variables and corresponding responses

由表7可知,较低的干燥温度、较长的漂烫时间和较小的铺料密度因素水平组合对提高豇豆干制品复水性有利。当干燥温度45.54 ℃、漂烫时间2.33 min、铺料密度2.04 kg/m2时,豇豆干燥产品的复水率最高为1.24,复水性最好。较小的干燥温度、较短的漂烫时间和较高的铺料密度因素水平组合对降低豇豆干制品色差有利。当干燥温度45.05 ℃、漂烫时间1.1 min、铺料密度3.06 kg/m2时,豇豆干燥产品的色差最低为17.64,与新鲜豇豆色泽最接近。较高的干燥温度、较长的漂烫时间和较低的铺料密度因素水平组合对降低豇豆干制品单位耗能量有利。当干燥温度64.53 ℃、漂烫时间2.9 min、铺料密度2.43 kg/m2时,豇豆干燥产品的单位耗能量最低为11.02(kW·h)/kg,节能效果最好。较高的干燥温度、较长的漂烫时间和较低的铺料密度因素水平组合对减少豇豆干燥总耗时有利。当干燥温度64.32 ℃、漂烫时间2.26 min、铺料密度2.21 kg/m2时,豇豆干燥产品的耗时最短为4 h,干燥效率最高。

2.2.3 综合工艺参数优化

由前述4 个单目标参数优化分析可知,若干燥温度过低,虽然能使豇豆干制品复水性和色差等品质变好,但却使单位耗能量和干燥耗时变大;若干燥温度过高,虽然能使单位耗能量和干燥耗时变小,但却使豇豆干制品复水性和色差等品质变差。漂烫时间和铺料密度两因素数值过大或过低对豇豆干燥工艺参数也有着类似的影响。因4 个考核指标数值大小差异大、单位也不一样,有的优化指标求最大值,有的优化指标求最小值,因此将4 个目标考核参数进行归一化处理,见表8。

表8 各考核参数归一化结果

Table 8 Normalized results of response variables

对表8中归一化后的各单目标函数式联立起来,见公式(5)。约束条件:Y’j≥0(j=1,2,3,4),-1≤Xi≤1(i=1,2,3)。

在实际生产中,通常优先考虑品质指标,对于豇豆热泵干燥工艺,将复水率、色差、单位耗能量和耗时各响应目标影响比重设置为3∶3∶2∶2。优化工艺结果为干燥温度49.8 ℃、漂烫时间3 min、铺料密度2 kg/m2。在该工艺条件下,豇豆复水率1.13,色差值2.66,单位耗能量14.58(kW·h)/kg,耗时7 h,综合指标最佳,为最佳工艺条件。

按优化工艺结果干燥温度50℃、漂烫时间3 min、铺料密度2 kg/m2进行3 组验证实验,实验结果取平均值。热泵干燥后测得豇豆复水率1.15,色差值22.39,单位耗能量14.31(kW·h)/kg,耗时7 h,与分析预测值较接近,因此该优化工艺实际可行。

3 结 论

通过热泵干燥单因素试验分析得出干燥温度、漂烫时间和铺料密度3 个因素各自的最优水平,在此基础上进行Box-Behnken响应面试验设计和分析,建立复水率、色差、单位耗能量和耗时4 个目标参数的回归方程,确定干燥温度、漂烫时间和铺料密度3 个因素对各个目标参数的影响顺序。最后对豇豆热泵干燥工艺进行优化,确定豇豆热泵干燥的最佳工艺条件为干燥温度50 ℃、漂烫时间3 min、铺料密度2 kg/m2。在此实验条件下,实际测得豇豆复水率1.15,色差值22.39,单位耗能量14.31(kW·h)/kg,耗时7 h,与理论值误差较小,可用于实际生产推广。

参考文献:

[1] 陈刚. 豇豆采后生理及贮藏技术研究[D]. 郑州: 河南农业大学,2006: 2-5.

[2] 于珊珊. 不同贮藏温度对豇豆采后生理和食用品质的影响[J]. 安徽农业科学, 2012(12): 7395-7397. DOI:10.13989/j.cnki.0517-6611.2012.12.217.

[3] 西莱克. 高温热泵烘干与传统烘干技术哪一种更好[EB/OL]. (2012-07-11) [2017-04-15]. http://www.fsxilaike.com/sirac/69.html.

[4] 宗文雷, 于沛沛, 姜启兴, 等. 热泵干燥生产脱水蔬菜的技术优势分析[J]. 江西农业学报, 2010, 22(5): 133-134; 158.

[5] 恒星. 浅谈热泵干燥的前景及注意事项[EB/OL]. http://www.gzhstars.net/yjxw/20160520090014134.html. 2016-05-20.

[6] 王益强. 热泵干燥技术在脱水蔬菜加工中的应用[J]. 现代制造技术与装备, 2016(9): 114-115. DOI:10.16107/j.cnki.mmte.2016.0771.

[7] 杨韦杰, 唐道邦, 徐玉娟, 等. 荔枝热泵干燥特性及干燥数学模型[J]. 食品科学, 2013, 34(11): 104-108. DOI:10.7506/spkx1002-6630-201311023.

[8] 林羡, 邓彩玲, 徐玉娟, 等. 不同高温热泵干燥条件对龙眼干品质的影响[J]. 食品科学, 2014, 35(4): 30-34. DOI:10.7506/spkx1002-6630-201404007.

[9] PAL U S, KHAN M K, MOHANTY S N. Heat pump drying of green sweet pepper[J]. Drying Technology, 2008, 26(12): 1584-1590.DOI:10.1080/07373930802467144.

[10] ARTNASEAW A, THEERAKULPISUT S, BENJAPIYAPORN C.Thin layer modeling of tom yum herbs in vacuum heat pump dryer[J].Food Science and Technology International, 2011, 16(2): 135-146.DOI:10.1177/1082013209353090.

[11] 卫生部. 食品中水分的测定: GB 5009.3—2010[S]. 北京: 中国标准出版社, 2010: 3-4.

[12] 张志强, 杨清香, 孙来华, 等. 豇豆真空冷冻干燥工艺的研究[J].中国调味品, 2009, 34(6): 73-75.

[13] 潘朗月, 李秋平. 豇豆的干制技术[J]. 新农村, 2002, 3(7): 21.

[14] 丰硕. 豇豆干制技术[J]. 农村科技开发, 2002, 4(9): 35.

[15] 陈影. 豇豆干制有窍门[J]. 农村发展论丛, 1998, 7(7): 32.

[16] 师建芳, 吴辉煌, 娄正, 等. 豇豆隧道式热风干燥特性和模型[J]. 农业工程学报, 2013, 29(11): 232-240. DOI:10.3969/j.issn.1002-6819.2013.11.030.

[17] MADAMBA P S, DRISCOLL R H, BUCKLE K A. The thin-layer drying characteristics of garlic slices[J]. Journal of Food Engineering,1996, 29(1): 75-97.

[18] 刘万珍. 豇豆角的干制技术[J]. 农村百事通, 2009, 1(10): 20.

[19] 封耕田, 邸秀芳. 豇豆干制技术总结[J]. 食品科学, 1983, 4(4): 25-26.

[20] 师建芳, 吴辉煌, 刘清, 等. 长豇豆隧道式热风干燥特性及品质变化[J]. 天津科技大学学报, 2013, 11(5): 23-27. DOI:10.13364/j.issn.1672-6510.2013.05.004.

[21] 李莉, 张赛, 何强, 等. 响应面法在试验设计与优化中的应用[J]. 实验室研究与探索, 2015, 34(8): 41-45.

[22] 丁仲鹃, 毕玉芬, 戴云, 等. 中心组合试验设计响应面分析法优化蜂胶总多酚提取工艺[J]. 食品科学, 2013, 34(2): 17-21.

[23] 张泽志, 韩春亮, 李成未. 响应面法在试验设计与优化中的应用[J].河南教育学院学报(自然科学版), 2011, 9(4): 34-37.

[24] THERDTHAI N, ZHOU W B. Characterization of microwave vacuum drying and hot air drying of mint leaves (Mentha cordifolia Opiz ex Fresen)[J]. Journal of Food Engineering, 2009, 91(3): 482-489.DOI:10.1016/j.jfoodeng.2008.09.031.

[25] HUNG Y C, MCWATTERS K H, PHILLIPS R D, et al. Effects of pre-decortication drying treatment on the microstructure of cowpea products[J]. Journal of Food Science, 1990, 55(3): 774-776.DOI:10.1111/j.1365-2621.1990.tb05227.x.

[26] AFFRIFAH N S, CHINNAN M S. The effect of drying conditions on the development of the hard-to-cook defection steam-treated cowpeas[J]. International Journal of Food Science and Technology,2006, 41(8): 867-877. DOI:10.1111/j.1365-2621.2005.01121.x.

[27] 李媛媛. 油豆角热泵干燥工艺参数优化的试验研究[D]. 哈尔滨: 东北农业大学, 2007.

[28] 李兆路, 陈芹芹, 毕金峰, 等. 桑椹脆果热风-变温压差膨化联合干燥工艺[J]. 中国食品学报, 2016, 16(2): 173-180. DOI:10.16429/j.1009-7848.2016.02.025.

[29] 吴中华, 李文丽, 赵丽娟, 等. 枸杞分段式变温热风干燥特性及干燥品质[J]. 农业工程学报, 2015, 31(11): 287-293. DOI:10.11975/j.issn.1002-6819.2015.11.041.

[30] 国家质量检验检疫总局. 农产品干燥技术术语: GB/T 14095—2007[S]. 北京: 中国标准出版社, 2007: 3-7.

[31] 何学连. 白对虾干燥工艺的研究[D]. 无锡: 江南大学, 2008.

[32] 冯寅洁, 石芳荣, 应铁进. 加工工艺和复水条件对脱水胡萝卜复水性的影响[J]. 中国食品学报, 2009, 9(4): 149-154. DOI:10.16429/j.1009-7848.2009.04.017.

[33] 佟月英, 孙永海, 石晶. 干燥方法对营养强化方便米饭复水性的影响[J]. 农业机械学报, 2003, 6(2): 54-57.

[34] LI W F, WANG M Y, XIAO X L, et al. Effects of air-impingement jet drying on drying kinetics, nutrient retention and rehydration characteristics of onion slices[J]. International Journal of Food Engineering, 2015, 11(3): 435-446.

[35] AGHBASHLO M, KIANMEHR M H, HASSAN-BEYGI S R. Drying and rehydration characteristics of sour cherry (Prunus cerasus L.)[J].Journal of Food Processing and Preservation, 2010, 34(3): 351-365.DOI:10.1111/j.1745-4549.2008.00310.x.

[36] 吕健, 毕金峰, 卢勇, 等. 响应面法优化桃变温压差膨化干燥工艺[J]. 中国食品学报, 2014, 14(6): 110-120. DOI:10.16429/j.1009-7848.2014.06.025.