塑料薄膜被广泛应用在食品包装上。由于单纯的塑料薄膜不能很好地适应各种环境,所以在塑料中经常会添加一些助剂[1-2],使其更好地适用于食品包装。但在实际使用过程中,塑料薄膜中的一些增塑剂、抗氧化剂、光引发剂等会迁移到食品中[3-5],此类有机助剂如邻苯二甲酸酯类会对人类身体的肝脏和生殖等造成负面影响[6-7]。因此研究塑料薄膜中助剂的迁移是食品安全中的一个重要关注点。

四十多年来,欧美国家进行了大量关于接触性包装材料中有机助剂迁移相关理论和实验方面的研究[8-10]。按照现行国家标准,判断塑料包装材料是否合乎法规,特定迁移和总迁移实验必须在特定的实验条件下使用食品模拟物或食品进行,这种方式耗费大量时间和财力而且需要精密的设备。塑料薄膜中助剂向食品迁移的过程可以分为4 个主要步骤[11-12]:化学物质在塑料薄膜中的扩散;化学物质在塑料食品界面的吸附;扩散分子在塑料表面的解吸;化学物质在食品中的扩散。而化学物质在聚合物中的扩散是一个非常复杂的过程,这取决于塑料薄膜和食品中物质的浓度、迁移温度、迁移时间[13]等几个主要因素。有机助剂从塑料材料中迁移到食品或食品模拟物的过程在大多数情况下都是遵循Fick扩散定律,因此基于一些数学模型模拟塑料助剂迁移的方法开始被欧盟和美国广泛使用。迁移模型已作为验证迁移范围是否与欧盟指令2002/72/EC[14]规定的特定迁移限量相一致的辅助工具,详细的方法以及适用范围已由欧盟操作指南(2004年)[15]给出,美国食品及药品管理局也将数学模型模拟作为食品包装材料迁移的一种工具和考虑因素[16]。对于模型的实际应用,市面上有许多专业定制以及界面友好的计算机程序,如法国的AKTS-SML软件和MIGRAPAS软件、德国的MIGRATEST Lite软件、瑞士的EXDIF软件等。本实验使用AKTS-SML迁移模拟软件,该软件基于数学模型开发,其数据库里面所具有的聚合物材料的种类和助剂种类非常丰富,且含有多种包装结构,也能模拟不同材料的多层复合、接触包括固体在内的各种食品的迁移,这些特点使得其应用范围非常广泛。

利用ATKS-SML软件对5 种聚合物中的有机助剂迁移进行预测,并与文献参考值进行对比分析,验证ATKS-SML软件在模拟单层塑料薄膜迁移的有效性。

1 材料与方法

1.1 材料

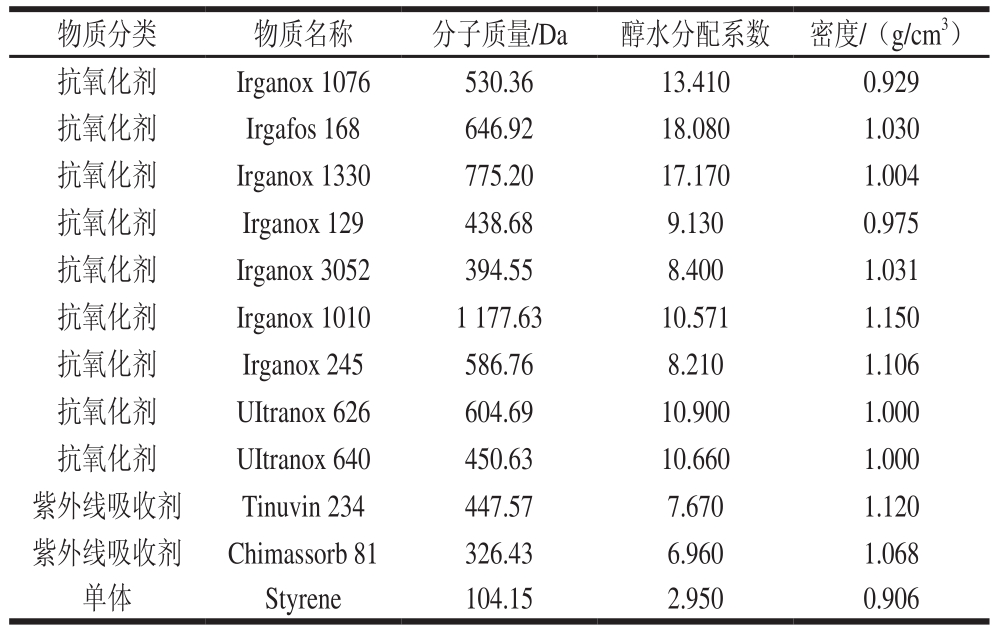

由于塑料包装材料的种类众多,本实验所采用材料为在食品包装行业广泛使用的聚烯烃塑料低密度聚乙烯(low-density polyethylene,LDPE)、高密度聚乙烯(high-density polyethylene,HDPE)、聚丙烯(polypropylene,PP)和非聚烯烃塑料聚苯乙烯(polystyrene,PS)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET),以及在这些聚合物中常添加的助剂Irganox 1076、Irganox 1330、Irganox 1010、Irganox 3052、Irganox 245、Irganox 129、Irgafos 168、UItranox 626、UItranox 640、Tinuvin 234、Chimassorb 81、Styrene。聚合物和助剂的相关物质参数如表1所示,均来源于SciFinder和ATKS-SML软件。

表1 有机助剂的特征参数

Table 1 Characteristic parameters of studied materials

1.2 仪器与设备

AKTS-SML迁移模拟软件(版本为Advanced Version 5.231) 法国凯璞公司。

1.3 方法

1.3.1 文献参考值及软件

为了保证实验数据的可靠性,进行软件模拟的实验数据尽可能全部选择来源于同一课题组或实验室,所以本实验选取了文献[8,17]中关于LDPE、HDPE、PP、PS、PET中的Irganox 1076、Irganox 1330、Irganox 1010、Irganox 3052、Irganox 245、Irganox 129、Irgafos 168、UItranox 626、UItranox 640、Tinuvin 234、Chimassorb 81、Styrene在不同温度、不同薄膜厚度、不同初始含量的情况下向脂肪模拟液橄榄油、95%乙醇溶液中迁移平衡时的实验测试数据。在塑料迁移过程中,化学物质在聚合物内部扩散系数(DP)和化学物质在达到迁移平衡时聚合物和食品模拟液两相间的分配系数(KP/F)2 个参数是影响迁移达到平衡时的重要参数。扩散系数和分配系数的设定直接影响最后模拟迁移数据的可靠性。

1.3.2 扩散系数的计算

化学物质在塑料中的迁移在大多数情况下符合Fick第二定律,表达式为二阶偏微分方程(见公式(1))[18],关于计算扩散系数的数学模型有很多,但大多非常复杂而且适用的聚合物种类较少。为建立一种简单有效的数学模型方法预测扩散系数,Brandsch等[19]推导出Piringer模型(见公式(2)和(3)),其中5 种塑料薄膜的AP值(材料特定参数)如表2所示。

式中:cF为有机助剂在食品或食品模拟物中的含量/(mg/kg);cP为有机助剂在聚合物中的含量/(mg/kg);t为迁移时间/s;x为聚合物薄膜厚度/μm;D为有机助剂在聚合物中的扩散系数/(cm2/s)。

式中:DP为扩散系数;D0为常数(104cm2/s);AP为聚合物基体中有机物质的扩散诱导力;AP’为与热量无关的项;τ为材料特定温度常量;Mr为相对分子质量;T为开尔文温度/K。

表2 A’P的平均值和“最极端”情况的A*P值[20]

Table 2 Mean value of A’Pand upper limit value of A*P

注:Tg为玻璃化温度;AP’为平常条件下的AP值;AP*为极端情况下的Ap值。

1.3.3 分配系数的计算

迁移中的分配系数KP/F是聚合物中物质向食品或食品模拟物迁移达到平衡时,聚合物中该物质的浓度与食品或食品模拟液中该物质浓度的比值。关于分配系数的研究相对于扩散系数要少,目前对于分配系数的估算主要有正规溶液理论和基团贡献法[21],但是这2 种方法需要大量的计算,使得其应用范围较窄。另一方面,许多欧美学者希望建立一种简单有效的方法来估算分配系数,如Tehrany等[22]通过聚合物和迁移物质的相关理化性质建立一种计算分配系数的方法,Gillet等[23]基于聚合物溶液的热力学理论建立一种预测分配系数的方法。但是这些方法并不适用所有的物质,具有其局限性。如果迁移的化学物质易溶于食品模拟液中,则认为分配系数KP/F为1。如果迁移的化学物质难溶于食品模拟液中,则设定分配系数KP/F为1 000。但是这种方法虽然简单,却并不能对所有的迁移情况进行很好的模拟。Ozaki等[24]通过研究发现化学物质的醇水分配系数与其在聚合物薄膜与食品模拟物之间的分配系数有较好的相关性,因此通过迁移物质的醇水分配系数POW值可计算出分配系数的大小。在SML软件中,使用化学物质的醇水分配系数POW值计算塑料薄膜和食品模拟液之间分配系数的条件必须是在迁移温度低于60 ℃的情况下,因为在较高温度情况下,这种相关性下降,计算的分配系数误差较大。因此在本模拟迁移实验中,迁移温度在低于60 ℃的条件下时,则将按照化学物质的醇水分配系数POW值计算分配系数。在迁移温度高于60 ℃的的条件下时,如果塑料薄膜中的化学物质易溶于食品模拟液,则将分配系数KP/F设定为1,如果塑料薄膜中的化学物质难溶于食品模拟液,则将分配系数KP/F设定为1 000。分配系数KP/F按公式(4)计算:

式中:cF为有机助剂在食品或食品模拟物中的含量/(mg/kg);cP为有机助剂在聚合物中的含量/(mg/kg)。

1.3.4 有机助剂迁移的模拟

运行SML软件,设置包装材料的几何结构,文献[8]中特定迁移实验的条件为6 dm2的塑料薄膜对应1 kg的脂肪性食品模拟液(橄榄油密度为0.9 g/cm3)。文献[17]中特定迁移实验的条件为50 cm2的塑料薄膜对应130 mL的脂肪性食品模拟液(95%乙醇溶液密度为0.81 g/cm3)。所以本实验中包装几何结构设置为面/体积比,层数为2(聚合物薄膜为第1层、食品模拟液为第2层),聚合物种类(数据库或用户设定),材料的特定常量Ap(极端值AP*或平均值AP’或用户设定),食品模拟液(橄榄油和95%乙醇溶液),迁移物质(数据库或用户设定),有机助剂在塑料薄膜中的初始含量设定,扩散系数和分配系数以及迁移条件的设定,经过这些参数的设定,模拟有机助剂的迁移结果。

2 结果与分析

2.1 模拟结果

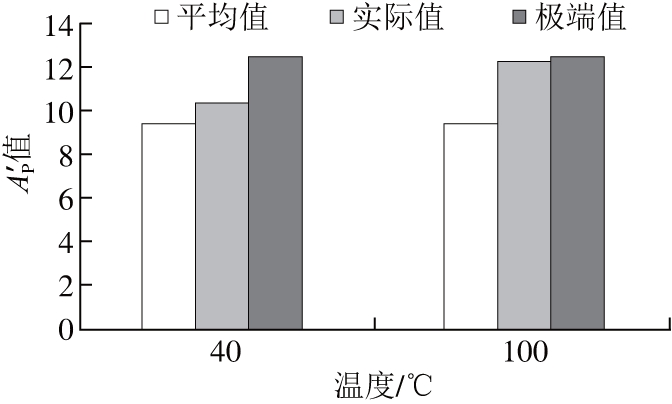

表3 SML软件模拟LDPE膜中Irganox 1076迁移量与文献参考值对比

Table 3 SML software simulation of Irganox 1076 migration from LDPE film in comparison with the experimental literature values

注:食品模拟物为95%乙醇溶液。

表4 SML软件模拟5 种塑料薄膜中有机助剂迁移量与文献参考值对比

Table 4 SML software simulation of organic additives migration from five kinds of plastic films in comparison with experimental literature values

注:调整AP’值为更改AKTS-SML软件中的AP参数;食品模拟物为橄榄油。

本实验共模拟5 种塑料薄膜的有机助剂迁移,LDPE的迁移实验数据来源于文献[8,17],HDPE、PP、PS、PET的迁移数据全部来源于文献[8],运用SML软件模拟的结果如表3和表4所示。

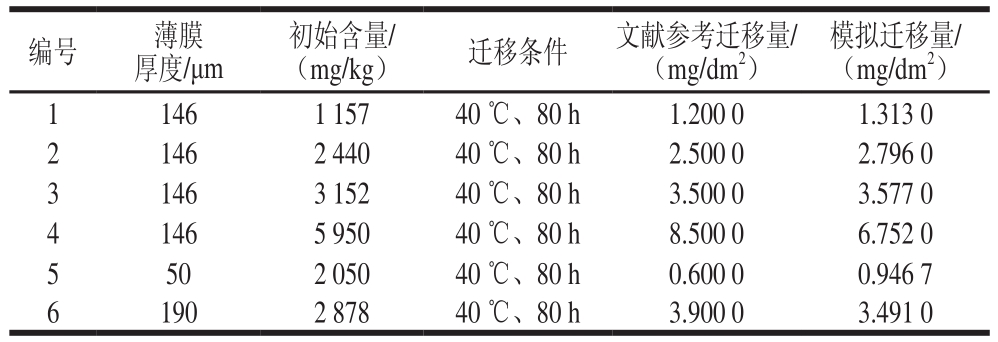

2.2 初始含量对模拟结果的影响

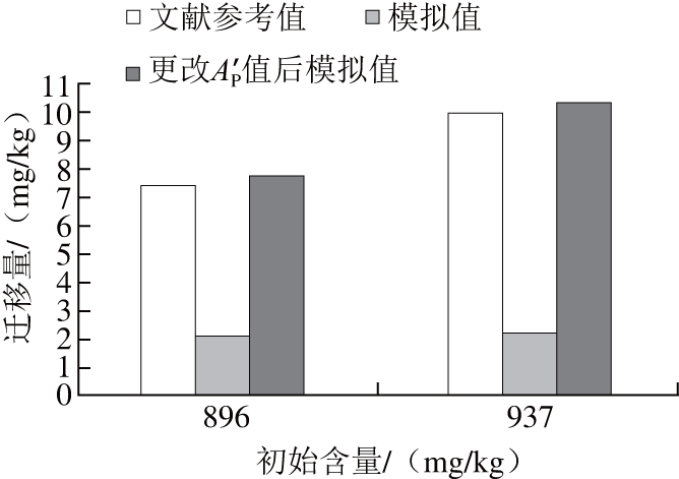

在LDPE、HDPE、PP、PS、PET的迁移模拟实验中,AP值统一设定取A’P值的平均值。对迁移的文献参考值与模拟值进行对比发现,当特定迁移实验其他条件都一定时,Irganox 1076在LDPE中初始含量较低的情况下(表3中实验编号1、2),模拟迁移量要略高于文献参考迁移量,这很好地符合数学模型模拟的迁移量要略高于实际情况。而当Irganox 1076在LDPE中的初始含量较高的情况下(表3中实验编号4),文献参考值要高于软件模拟的迁移量,这可能是由于有机助剂在塑料薄膜中含量较高时,其向食品模拟液中并不只有迁移的情况发生,还伴随着有机助剂在表面的析出和脱落,这就造成了文献参考值高于软件模拟值,因为软件模拟只考虑迁移这一种情况。而当LDPE的薄膜厚度一定时,随着Irganox 1076在LDPE中的初始含量逐渐升高,软件模拟的迁移量也逐渐由高于文献参考值到低于文献参考值,如图1所示。同样UItranox 626在PP中的迁移也符合这一趋势(表4中实验编号13、14、16)。

图1 LDPE中不同初始含量的Irganox 1076模拟迁移量与文献参考迁移量对比

Fig. 1 Comparison of simulated and experimental migration of initial contents of Irganox 1076 from LDPE

2.3 薄膜厚度对模拟结果的影响

图2 不同薄膜厚度的LDPE中的Irganox 1076模拟迁移量与文献参考迁移量对比

Fig. 2 Comparison of simulated and experimental migration of Irganox 1076 from LDPE with different film thickness

在LDPE的模拟迁移实验中,当Irganox 1076在薄膜内的初始含量在2 000~3 000 mg/kg时(表3中实验编号为2、5、6),其薄膜厚度分别为146、50、190 μm。随着LDPE薄膜厚度的增加,软件模拟的迁移量也逐渐由高于文献参考迁移量到低于文献参考迁移量,如图2所示。这可能是由于薄膜厚度的增加使得膜内有机助剂总含量增加,也增加了有机助剂的迁移量。

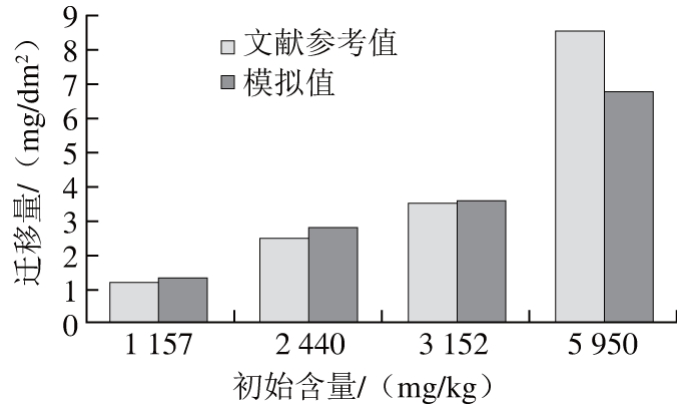

2.4 温度对模拟结果的影响

在HDPE、PP、PET的迁移模拟实验中发现Tinuvin 234、Chimassorb 81、Irganox 1076、UItranox 626在较高温度的情况下(表4中实验编号14~15、33、36~41),软件模拟迁移量要远小于文献参考迁移量。此时设置A’P值为平均值则不能完全的概括各种情况下的迁移,在迁移温度较高的情况下,实际的A’P值已经与A’P值的平均值相差很大,更加接近于极端情况下的A’P值,如图3所示。根据文献[8]中的具体A’P值重新对其进行迁移模拟,如图4所示。对比PET的Chimassorb 81的文献参考迁移量和模拟迁移量可以看出,相对于使用A’P值的平均值,使用具体的A’P值会使模拟的迁移量更加接近文献参考值。

图3 PP中UItranox 626迁移时温度对A’P值的影响

Fig. 3 Effect of temperature on A’Pvalue for UItranox 626 migration from PP

图4 PET中Chimassorb 81的模拟迁移量与文献参考迁移量对比

Fig. 4 Comparison of simulated and actual migration of Chimassorb 81 from PET

2.5 有机助剂降解对模拟结果的影响

在模拟Irgafos 168在LDPE、PS中的迁移时,模拟的结果要高出文献参考值将近1 倍(表4中实验编号3、23)。根据杨岳平等[25]研究发现Irgafos 168在迁移过程中会发生降解反应,而这种情况会导致Irgafos 168迁移量减少。但软件模拟并未考虑到Irgafos 168迁移过程出现的降解情况,所以导致软件模拟迁移量要高于文献参考值。

2.6 扩散系数和分配系数对模拟结果的影响

迁移物质在塑料薄膜和食品模拟液中的扩散系数大小是表示物质在这两种介质中扩散能力的大小,而迁移物质在液体食品中的扩散系数变化范围很小,通常在10-6~10-5cm2/s之间[20],因此在软件中,通常将迁移物质在液体食品或食品模拟液中的扩散系数设定为常数。在Piringer模型中可以看到,由于塑料材质、迁移物质和温度的不同,迁移物质在不同种类的塑料中的扩散系数大小差别很大[26-27],扩散系数越大,迁移物质越容易从塑料薄膜中迁移到食品模拟液中,迁移越容易达到平衡。因此扩散系数的设定对于最终达到迁移平衡的时间有很大影响。分配系数是在固液两相体系达到平衡时,迁移物质在两相中浓度的比值,分配系数反映了迁移物质在两相中的迁移能力和分离效能。它决定迁移过程达到平衡时,迁移物质的最大迁移量,因此分配系数的设定很大程度上影响软件最终模拟迁移平衡时的迁移量。

2.7 ATKS-SML软件的不足

食品模拟液和塑料之间分配系数的大小主要取决于迁移物质在塑料和食品模拟液中的溶解度,但迁移物质在塑料中的溶解度很难量化,因此目前根据迁移物质难溶于或易溶于食品模拟液,将KP/F设定为1 000和1。但这种量化方法还是比较宽泛,在一些关于塑料与食品模拟液之间分配系数实际测量的文献中,有一部分的分配系数KP/F不在1~1 000之间[28-30]。因此AKTS-SML软件中分配系数这一部分还需进一步添加更多的数学模型,以适用各种不同的条件。

另一方面,ATKS-SML软件进行迁移模拟时没有考虑有机助剂可能在迁移过程中的降解问题,以及在食品模拟液中的有机助剂并不仅仅都是迁移导致的,还存在着有机助剂的析出和有机助剂随着塑料薄膜表面脱落这2 种情况。使用现有的数学模型预测这些情况时会导致迁移预测结果存在误差,这也是ATKS-SML软件目前存在的不足,有待进一步的完善和改进。

3 结 论

使用ATKS-SML软件对迁移实验数据进行模拟,5 种塑料薄膜中有机助剂的迁移量大部分接近软件模拟值,但有机助剂在薄膜中初始含量的高低和塑料薄膜的厚度会对模拟迁移量有一定影响。在温度较高的情况下,使用各种塑料薄膜的A’P值的平均值进行模拟迁移量则比实际数值低很多,在多数情况下塑料薄膜实际的A’P值在温度较高的情况下更加接近极端情况下A’P值。另一方面,在温度较低时,也出现了一些使用塑料薄膜的A’P值的平均值进行模拟迁移量则比实际数值高很多的情况,此时实际的A’P值要比其平均值要小。使用在已知具体A’P值的情况下,模拟迁移量非常接近文献参考值。但在不知道具体A’P值的情况下时,在温度较低时设定A’P值的平均值和在较高温度时设定A’P值的极端值也能很好地模拟出与文献参考数据相接近的迁移值。虽然采用这种方式在温度较低时会出现模拟结果要高出文献参考结果比较多的情况,但从安全性的角度考虑,数学模型模拟结果要高于文献参考结果,这样才能保证运用数学模型模拟的有效性和可靠性。同时在对一些可能在迁移过程中发生降解反应的有机助剂如Irgafos 168进行迁移模拟时,软件并未考虑这种情况,这就导致模拟的迁移量要比文献参考迁移量要高,以及薄膜内有机助剂含量较高的情况下,有一部分有机助剂并不是单纯迁移到食品模拟液中,还存在着有机助剂在塑料薄膜表面的析出和脱落,这些都是ATKS-SML软件目前没有考虑到的问题,存在进一步的改进空间。对比本研究数据,发现单层塑料薄膜中有机助剂迁移,使用ATKS-SML软件可以作为一种可靠的工具进行迁移模拟。对于评估数学模型对食品接触性材料中的有害物质迁移的计算有一定指导意义,同时也为下一步验证ATKS-SML软件在模拟多层塑料薄膜的迁移做了一定准备工作。

参考文献:

[1] 宋欢, 李小梅, 林勤保,等. 超高效液相色谱测定市售塑料食品包装中的抗氧化剂[J]. 食品科学, 2008, 29(9): 448-450. DOI:10.3321/j.issn:1002-6630.2008.09.103.

[2] PASEIRO-CERROTO R, SENDON R, BUSTOS J, et al.Chromatographic methods for the determination of polyfunctional amines and related compounds used as monomers and additives in food packaging materials: astate-of-the-art review[J]. Comprehensive Reviews in Food Science and Food Safety, 2010, 9(6): 676-694.DOI:10.1111/j.1541-4337.2010.00133.x.

[3] GUART A, WAGNER M, MEZQUIDA A, et al. Migration of plasticisers from Tritan™ and polycarbonate bottles and toxicological evaluation[J]. Food Chemistry, 2013, 141(1): 373-380. DOI:10.1016/j.foodchem.2013.02.129.

[4] HEIMRICH M, NICKL H, BONSCH M, et al. Migration of cyclic monomer and oligomers from polyamide 6 and 66 food contact materials into food and food simulants: direct food contact[J].Packaging Technology and Science, 2015, 28(2): 123-139.DOI:10.1002/pts.2094.

[5] HOPPE M P, DE VOOGT P, FRANZ R. Identification and quantification of oligomers as potential migrants in plastics food contact materials with a focus in polycondensates: a review[J]. Trends in Food Science & Technology, 2016, 50: 118-130. DOI:10.1016/j.tifs.2016.01.018.

[6] 刘乃榕, 王少鹏, 杨光. 邻苯二甲酸酯类毒性作用研究进展[J].大连医科大学学报, 2016, 38(5): 492-495. DOI:10.11724/jdmu.2016.05.19.

[7] HANNAS B R, LAMBRIGHT C S, FURR J, et al. Genomic biomarkers of phthalate-induced male reproductive developmental toxicity: atargeted RT-PCR array approach for defining relative potency[J]. Toxicological Sciences, 2012, 125(2): 544-557.DOI:10.1093/toxsci/kfr315.

[8] BEGLEY T, CASTLE L, FEIGENBAUM A, et al. Evaluation of migration models that might be used in support of regulations for foodcontact plastics[J]. Food Additives & Contaminants, 2005, 22(1): 73-90. DOI:10.1080/02652030400028035.

[9] BRANDSCH J, MERCEA P, RUTER M, et al. Migration modelling as a tool for quality assurance of food packaging[J]. Food Additives &Contaminants, 2002, 19(s1): 29-41. DOI:10.1080/02652030110058197.

[10] O’BRIEN A, COOPER I. Practical experience in the use of mathematical models to predict migration of additives from foodcontact polymers[J]. Food Additives & Contaminants, 2002, 19(s1):63-72. DOI:10.1080/10196780110082295.

[11] COITRO L, PITTA J B, COSTA P A D, et al. Migration of conventional and new plasticizers from PVC films into food simulants: a comparative study[J]. Food Control, 2014, 44: 118-129.DOI:10.1016/j.foodcont.2014.03.058.

[12] FERRARA G, BERTOLDO M, SCOPONI M, et al. Diffusion coefficient and activation energy of Irganox 1010 in poly(propyleneco-ethylene) copolymers[J]. Polymer Degradation & Stability, 2001,73(3): 411-416. DOI:10.1016/s0141-3910(01)00121-5.

[13] BHUNIA K, SABLANI S S, TANG J, et al. Migration of chemical compounds from packaging polymers during microwave, conventional heat treatment, and storage[J]. Comprehensive Reviews in Food Science and Food Safety, 2013, 12(5): 523-545. DOI:10.1111/1541-4337.12028.

[14] Commission Directive. Relating to plastic materials and articles intended to come into contact with foodstuffs:2002/72/EC[S]. Official Journal of the European Communities, 2002: L220/18.

[15] European Commission. Directorate food contact materials[S]. Practical Guide, 2004.

[16] BEGLEY T H, HOLLIFIELD H C. Recycled polymers in food packaging: migration considerations[J]. Food Technology, 1993,11(47): 109-112.

[17] GALOTTO M J, TORRES A, GUARDA A, et al. Experimental and theoretical study of LDPE versus different concentrations of Irganox 1076 and different thickness[J]. Food Research International, 2011,44(2): 566-574. DOI:10.1016/j.foodres.2010.12.009.

[18] CRANK J. The mathematics of diffusion[M]. 2nd ed. Oxford: Oxford University Press, 1975.

[19] BRANDSCH J, MERCEA P, PIRINGER O. Modeling of additive diffusion coefficients in polyolefins[J]. Acs Symposium, 2000, 753(1):27-36. DOI:10.1021/bk-2000-0753.ch004.

[20] BARNES K A, SINCLAIR C R, WATSON D H. 食品接触材料及其化学迁移[M]. 宋欢, 译. 北京. 中国轻工业出版社, 2011.

[21] PIRINGER O G, BANER A L. 食品用塑料包装材料: 阻隔功能、传质、品质保证和立法[M]. 范家起, 张玉霞, 译. 北京: 化学工业出版社, 2004.

[22] TEHRANY E A, FOURNIER F, DESOBRY S. Simple method to calculate partition coefficient of migrant in food simulant/polymer system[J]. Journal of Food Engineering, 2006, 77(1): 135-139.DOI:10.1016/j.jfoodeng.2005.06.055.

[23] GILLET G, VITRAC O, DESOBRY S. Prediction of partition coefficients of plastic additives between packaging materials and food simulants[J]. Industrial & Engineering Chemistry Research, 2010,49(16): 7263-7280. DOI:10.1021/ie9010595.

[24] OZAKI A, GRUNER A, BRANDSCH R, et al. Correlation between partition coefficients polymer/food simulant, K (P, F,) and octanol/water LogP(OW)-a new approach in support of migration modeling and compliance testing[J]. Deutsche Lebensmittel-Rundschau, 2010,106(4): 203-208.

[25] YANG Y P, HU C Y, ZHONG H N, et al. Effects of ultraviolet(UV) on degradation of Irgafos 168 and migration of its degradation products from polypropylene films[J]. Journal of Agricultural and Food Chemistry, 2016, 64(41): 7866-7873. DOI:10.1021/acs.jafc.6b03018.

[26] ALIN J, HAKKARAINEN M. Type of polypropylene material significantly influences the migration of antioxidants from polymer packaging to food simulants during microwave heating[J]. Journal of Applied Polymer Science, 2010, 118(2): 1084-1093. DOI:10.1002/app.32472.

[27] PARASKEVOPOULOU D, ACHILIAS D S, PARASKEVOPOULOU A. Migration of styrene from plastic packaging based on polystyrene into food simulants[J]. Polymer International, 2015, 61(1): 141-148.DOI:10.1002/pi.3161.

[28] SANCHESSILVA A, ANDRE C, CASTANHEIRA I, et al. Study of the migration of photoinitiators used in printed food-packaging materials into food simulants[J]. Journal of Agricultural and Food Chemistry, 2009, 57(20): 9516-9523. DOI:10.1021/jf8035758.

[29] STOFFERS N H, BRANDSCH R, BRADLEY E L, et al.Feasibility study for the development of certified reference materials for specific migration testing. part 2: estimation of diffusion parameters and comparison of experimental and predicted data[J]. Food Additives & Contaminants, 2005, 22(2): 173-184.DOI:10.1080/02652030400028076.

[30] TEHRANY E A, DESOBRY S. Partition coefficient of migrants in food simulants/polymers systems[J]. Food Chemistry, 2007, 101(4):1714-1718. DOI:10.1016/j.foodchem.2006.03.058.