腌腊鱼是我国重要的传统腌干水产品之一,其风味独特,广受青睐。传统腌腊鱼制作主要以草鱼、鲢鱼等淡水鱼为原料,加盐腌制后在日光下晒制而成[1]。此外,沿海地区居民也常以鳗鱼、黄鱼、带鱼等海鱼为原料制得腌腊鱼成品,并称之为“鱼鲞”[2]。高品质的腌腊鱼香味纯正、略带清香,在南方的饮食文化中有着重要地位。据报道,腌腊鱼香气成分包括醛、酮、醇、酯、呋喃、烷烃、含硫及含氮类物质等,主要源自脂类的氧化分解、蛋白质与糖类等的降解以及美拉德反应等[3]。其中,不饱和烯醛和烯醇对腌腊鱼的香气贡献最为显著,其风味前体物主要是不饱和脂肪酸(unsaturated fatty acid,UFA),UFA在日晒过程中经氧化、分解反应,最终形成传统腌腊鱼制品的特征香气[4]。因此,对腌腊鱼在传统日晒过程中香气物质生成与脂肪酸前体氧化降解规律展开探讨显得极为必要。

除香气外,腌腊鱼的色差和质构对其食用品质也有重要影响[5]。腌腊鱼在日晒干制过程中,鱼肉中水分含量不断下降,鱼块亮度逐渐变暗、硬度增加,逐渐形成传统腌腊鱼制品固有的“干香”风味。此外,传统腌腊鱼制品是在室外连续晒制而成,如果外界环境条件控制不当(如环境洁净度低等造成鱼体微生物污染、环境湿度高导致鱼体水分含量下降较慢等),均可能引发严重的食品安全问题[6]。因此,在传统日晒加工过程中,必须严格监控腌腊鱼菌落总数和挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量等指标,从而充分保障其食用安全性。

目前,已有一些学者对腌腊鱼加工过程中香气成分与品质变化进行了报道[3-5,7],但其主要针对的是工业化风干制品,对传统日晒干制制品的关注较少。本研究以活杀、腌制后的草鱼为实验原料,经日晒4 d后制得腌腊鱼成品,研究传统日晒干制过程中腌腊鱼品质变化状况,揭示香气物质生成及其脂肪酸前体氧化降解规律,旨在为传统腌腊鱼加工企业完善生产工艺提供理论参考。

鲜活草鱼(12 尾,1~2 龄,体长(58.7±4.6)cm,体宽(7.8±1.0)cm,体质量(2.0±0.4)kg),于2017年3月上旬购于杭州市下城区世纪联华超市,放入内部充水的塑料袋中20 min内运回实验室。

食盐 杭州市下城区世纪联华超市;正己烷、2,4,6-三甲基吡啶(2,4,6-trimethylpyridine,TMP)(均为色谱纯) 美国Sigma公司;琼脂培养基、石油醚、异丙醇、氢氧化钾、甲苯、氯仿、三氯乙酸、冰乙酸、盐酸、碘化钾(均为分析纯) 国药集团化学试剂有限公司;37 种脂肪酸甲酯混标、质量分数14%三氟化硼-甲醇、C19脂肪酸甲酯标准品(色谱纯)、氨丙基固相萃取小柱 德国CNW公司。

HYTW-32C高速碎肉机 宁波昊鹰食品机械有限公司;ZA200R3电子精密天平 上海赞维衡器有限公司;HYJD超纯水器 杭州永洁达净化科技有限公司;CQX3448色差仪 美国Hunter Lab公司;Microfuge 20R高速冷冻离心机 美国贝克曼库尔特公司;RE-2000A旋转蒸发仪 上海亚荣生化仪器厂;MonoTrap RCC18固相萃取整体捕集剂(简称MTRCC 18,规格2.9 mm×5 mm×1 mm) 日本GL Sciences公司;K12B全自动凯氏定氮仪 上海晟声自动化分析仪器有限公司;7890A-5975C气相色谱-质谱仪 美国Agilent公司。

1.3.1 样品制备

预处理:鲜活草鱼敲头处死,剖开鱼腹,去除头、尾、鳞、内脏和黑膜,沿脊椎骨剖开制得鱼片,用清水洗净鱼片表面血污,室温下沥干。

腌制:根据前期预实验结果,准确称取鱼肉质量9%的食盐均匀涂抹于鱼片周身,将加盐后鱼片整齐堆码于不锈钢盆中,置于4 ℃冰箱中进行腌制,每隔12 h上下翻动一次,总共腌制5 d。

晒制:腌制结束后,擦干鱼片表面的盐卤和水分,将鱼片切成6 cm×2 cm×1.5 cm的鱼块,测得其水分质量分数为70.79%。将上述鱼块充分混合均匀,单层平铺于竹匾中,于2017年3月上旬9∶00至17∶00于室外进行日晒干制,连续晒制4 d。气候条件和鱼块水分质量分数:第1天温度5~12 ℃、相对湿度57%、风速3~5 m/s,鱼块水分质量分数为56.28%;第2天温度6~12 ℃、相对湿度57%、风速3~5 m/s,鱼块水分质量分数为52.86%;第3天温度9~15 ℃、相对湿度66%、风速4~6 m/s,鱼块水分质量分数为46.43%;第4天完成晒制,温度6~17 ℃、相对湿度39%、风速2~4 m/s,鱼块水分质量分数为40.23%。

1.3.2 指标测定

1.3.2.1 菌落总数的测定

菌落总数的测定按照GB 4789.2—2016《食品安全国家标准 食品微生物菌落总数的测定》[8]的方法。

1.3.2.2 TVB-N含量的测定

TVB-N含量的测定按照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》[9]的方法。

1.3.2.3 总脂提取与脂质分离

总脂提取:参考Folch等[10]的方法并稍作修改。准确称取5.0 g切碎后鱼肉装入烧杯,加入40 mL甲醇-氯仿(体积比1∶2)溶液,冰浴条件下匀浆60 s,匀浆液转移至具塞量筒并定容至100 mL,静置1 h后过滤,去除蛋白和结缔组织,滤液中加入0.2 倍体积的生理盐水,3 000 r/min离心15 min,滴管吸净上层液体(含水、甲醇、离子杂质),将下层溶液转移至事先干燥并称质量的旋蒸瓶中,于40 ℃下水浴真空旋转蒸干后称质量。

脂质分离:参考Kaluzny等[11]的方法稍作修改。称取50 mg总脂溶解于5 mL氯仿中,用500 mg氨丙基固相萃取小柱完全吸取(柱子使用前需经20 mL正己烷活化),再按如下步骤分离不同脂质组分:首先用20 mL氯仿-异丙醇溶液(体积比2∶1)洗脱甘油三脂,然后用20 mL质量分数2%乙酸-乙醚溶液洗脱游离脂肪酸,最后用30 mL无水甲醇溶液洗脱磷脂,将不同脂质组分洗脱液转移至事先干燥并称质量的旋蒸瓶中,于40 ℃下水浴真空旋转蒸干后称质量。

1.3.2.4 脂肪酸相对含量的测定

脂肪酸甲酯化:参照Regueiro等[12]的方法并稍作修改。在1.3.2.3节中提取的总脂以及分离的脂质成分中分别加入5 mL 0.5 mol/L氢氧化钠-甲醇溶液,在沸水浴中加热5 min;再加入2 mL质量分数14%三氟化硼-甲醇溶液,沸水浴5 min;最后分别加入1 mL正己烷和超纯水,振荡1 min,待静置分层后吸取上层液体,通过0.22 μm有机微孔滤膜过滤,加入25 μL十九烷酸甲酯作为内标,正己烷定容至1 mL,进行气相色谱分析。

气相色谱条件:色谱柱:Superlco 2560(100 m×0.25 mm,0.25 μm);升温程序为初温90 ℃,保持2 min,以10 ℃/min的速率升温至180 ℃,再以5 ℃/min的温度升温至240 ℃,保持12 min;载气为99.999%高纯氦气,流量为1.0 mL/min,进样量1 μL,分流比1∶70,进样口温度为230 ℃;火焰离子化检测器温度为240 ℃。根据37 种脂肪酸甲酯混标来确定各脂肪酸的保留时间,以十九烷酸甲酯为内标物质进行定量分析。

1.3.2.5 酸价的测定

酸价(acid value,AV)的测定按照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》[13]的方法。

1.3.2.6 过氧化值的测定

过氧化值(peroxide value,POV)的测定按照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》[14]的方法。

1.3.2.7 硫代巴比妥酸值的测定

硫代巴比妥酸(thiobarbituric acid,TBA)值的测定参照Siu等[15]的方法并稍作修改。准确称取5.0 g切碎后的鱼肉装入烧杯,加入25 mL质量分数20%三氯乙酸溶液,再加入20 mL蒸馏水,15 000 r/min高速均质30 s,接着8 000 r/min离心10 min,弃去沉淀,上清液倒入50 mL容量瓶中,去离子水定容,摇匀后静置。吸取5 mL定容后溶液于具塞试管中,再加入10 mL 0.02 mol/L TBA溶液。将上述溶液混合均匀后置于沸水浴中加热40 min,待其冷却至室温后,于532 nm波长处测定吸光度。TBA值以每千克样品相当于丙二醛(malondialdehyde,MDA)的质量表示,计算公式如式(1)所示。

1.3.2.8 色差指标的测定

取刚腌制结束的对照组以及晒制不同时间的样品组,每组随机挑选5 块色泽均匀、表面平整的鱼块(6 cm×2 cm×1.5 cm),在各鱼块中部(靠近侧线,尽量避开背脊和鱼腹)随机选择3 个点,采用色差仪测定各点的亮度(L*)、红度(a*)、黄度(b*)值,并按式(2)[16]计算其总色差值(△E*)。测定结果以15 个测量点的平均值表示。

式中:ΔL*、Δa*、Δb*分别表示腌制不同时间样品与刚腌制结束时样品之间亮度、红度和黄度值的差值。

1.3.2.9 质构特性的测定

鱼块样品选择同1.3.2.8节,在各鱼块中部(靠近侧线,尽量避开背脊和鱼腹)随机选择3 个点,采用质构仪进行质地剖面分析。质构仪参数[17]:P36圆柱型探头,测试速率2 mm/s,停留间隔5 s,压缩比为30%,数据采集速率400 p/s,触发力5 g。测定结果以15 个测量点的平均值表示。

1.3.3 整体材料吸附萃取-气相色谱-质谱法测定挥发性风味成分

1.3.3.1 萃取条件

参照顾赛麒等[18]的方法。用经消毒处理(刀口火焰灼烧10 s后紫外辐照30 min)的绞肉机将腌腊鱼鱼块充分绞碎,精确称取(3.00±0.01)g绞碎后鱼肉样品,装入20 mL棕色顶空瓶中。将5 个MTRCC 18吸附子(形状为空心圆柱体的吸附介质)以固定装置串联,放入棕色顶空瓶中,使其始终位于瓶内鱼肉样品正上方。将内装样品的棕色顶空瓶置于恒温水浴锅中,于60 ℃下萃取1 h。待萃取完毕后,取下所有吸附子迅速装入热脱附管,再由前处理平台将热脱附管转移至热脱附器中进行热解吸进样。

1.3.3.2 仪器参数设定

热脱附器条件:不分流模式进样,初始温度为40 ℃,以180 ℃/min的速率升至240 ℃,保持5 min。冷进样系统条件:液氮制冷,起始温度为-40 ℃,平衡30 s,以12 ℃/s的速率升至270 ℃,保持15 min。气相色谱条件:DB-5 MS毛细管柱(60 m×0.32 mm,1 μm),不分流模式进样。起始温度为40 ℃,以5 ℃/min的速率升至100 ℃,再以2 ℃/min的速率升至180 ℃,最后以5 ℃/min的速率升至240 ℃,保持5 min。载气为99.999%高纯氦气,流量为1.0 mL/min,汽化室温度为240 ℃。质谱条件:电子轰击源,电子能量70 eV,全扫描模式,无溶剂延迟,质量扫描范围m/z 35~500,扫描速率3.0 scans/s,灯丝发射电流为200 μA,离子源温度220 ℃,四极杆温度为150 ℃,检测器温度250 ℃,传输线温度270 ℃,检测器电压1.2 kV。

1.3.3.3 定性分析

将检测到的挥发物质谱图与NIST 2014和Wiley 9谱库中的标准物质谱图进行对比,仅报道正反匹配度均大于800(最大值为1 000)的鉴定结果。同时计算各物质的线性保留指数(linear retention index,LRI)并与文献中的LRI值进行比对,LRI计算公式如式(3)所示。

式中:t、tn及tn+1分别表示待测挥发性成分、含n个碳原子正构烷烃及含n+1个碳原子正构烷烃的保留时间。

1.3.3.4 定量分析

将10 μL质量浓度为10-5 g/mL的内标物TMP(即质量为0.1 μg)工作液加入到3 g充分绞碎的鱼肉样品中,通过计算待测挥发物与TMP峰面积的比值得到各挥发性化合物的含量。该方法为单点内标法,将各挥发物对TMP的绝对校正因子假定为1,可估算各挥发物的实际含量,计算公式如式(4)所示。

1.3.3.5 气味活性值分析

气味活性值(odor activity value,OAV)作为度量各个挥发物气味活性强弱的指标,可反映其对样品整体风味轮廓的贡献程度,计算公式如式(5)所示。其中OAV大于1的挥发物被认为具有气味活性,可定义为气味活性物质[18]。

式中:ci为挥发物i在样品中的含量/(ng/g);OTi为挥发物i在纯水中的气味阈值/(ng/g)。

采用SPSS Statistics 23.0和Origin 9.0软件进行数据处理与作图,基于单因素方差分析中的最小显著性差异法分析不同数据间是否存在显著性差异。除1.3.2.8节和1.3.2.9节中的色差和质构分析外,本研究中所有指标均设置3 个平行。

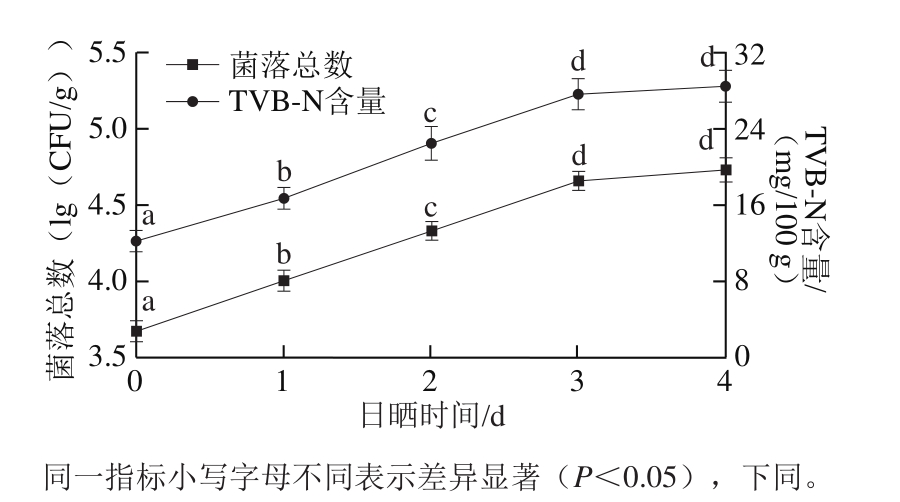

图1 不同日晒时间腌腊鱼中菌落总数与TVB-N含量

Fig. 1 Changes in aerobic plate count and TVB-N content of cured fish samples as a function of sun drying time

由图1可知,日晒0~3 d内,腌腊鱼块中菌落总数随着日晒时间的延长而显著上升。日晒4 d时,鱼块中菌落总数达最大值,为4.73(lg(CFU/g)),但与日晒3 d样品相比无显著性差异。参照传统工艺,腌腊鱼需在室外连续晒制而成,刚腌制结束的鱼块中水分质量分数较高,为70.79%,十分适宜微生物的快速增殖。然而,在实际制作过程中,腌制后鱼块内部存在一定盐分,且环境温度较低(10 ℃左右),因而日晒0~3 d过程中,鱼块中菌落总数增长速率保持平稳,未呈现“指数型”快速增长。此外,随着日晒时间的进一步延长,腌腊鱼块内部水分质量分数不断降低、盐度持续升高,不利于微生物的进一步增殖,因此日晒4 d时鱼块中菌落总数与3 d时相比无显著性增长。国际食品微生物规格委员会指出:鱼肉的菌落总数可接受水平限量值为5.69(lg(CFU/g)),其最高安全限量值为6.00(lg(CFU/g))[19]。本研究中,腌腊鱼块在日晒过程中菌落总数均在5.00(lg(CFU/g))以下,食用安全性好。张晓艳等[20]对5 个批次淡腌黄鱼中的菌落总数进行测定,结果为4.56~6.19(lg(CFU/g)),其报道的某些批次鱼样中菌落总数略高于本研究结果,这可能与鱼种不同以及制作工艺差异有关。

观察图1还可发现,日晒干制过程中,腌腊鱼块中TVB-N含量的变化趋势与菌落总数相似,即日晒0~3 d内,TVB-N含量显著增加(从12.32 mg/100 g递增至27.61 mg/100 g)。日晒4 d时,鱼块中TVB-N含量增至最大值,为28.39 mg/100 g,但与日晒3 d样品相比无显著性差异。张进杰[1]报道腌腊鱼日晒品中TVB-N含量在25~30 mg/100 g范围内,与本研究的结果相符。Benjakul等[21]指出,TVB-N的形成与微生物的增殖呈显著正相关性。在日晒0~3 d内,腌腊鱼块中菌落总数显著增加,在细菌蛋白酶与内源性蛋白酶的分解作用下,鱼肉蛋白质逐步降解成肽类和氨基酸,再经脱氨酶和脱羧酶的作用,生成大量的挥发性氨和生物胺类(尸胺、腐胺、组胺、三甲胺等),从而导致TVB-N含量显著升高。日晒4 d时,由于鱼块水分质量分数降低、盐度升高,导致微生物生长速率减缓,菌落总数无显著性增加,抑制了TVB-N在鱼块中的积累,因此其含量升高不显著。高海等[22]研究了光照对草鱼和三文鱼在贮藏过程中TVB-N含量的影响,发现光照前期TVB-N含量上升明显,而光照后期其上升趋势几乎完全停滞,与本研究结果基本一致。

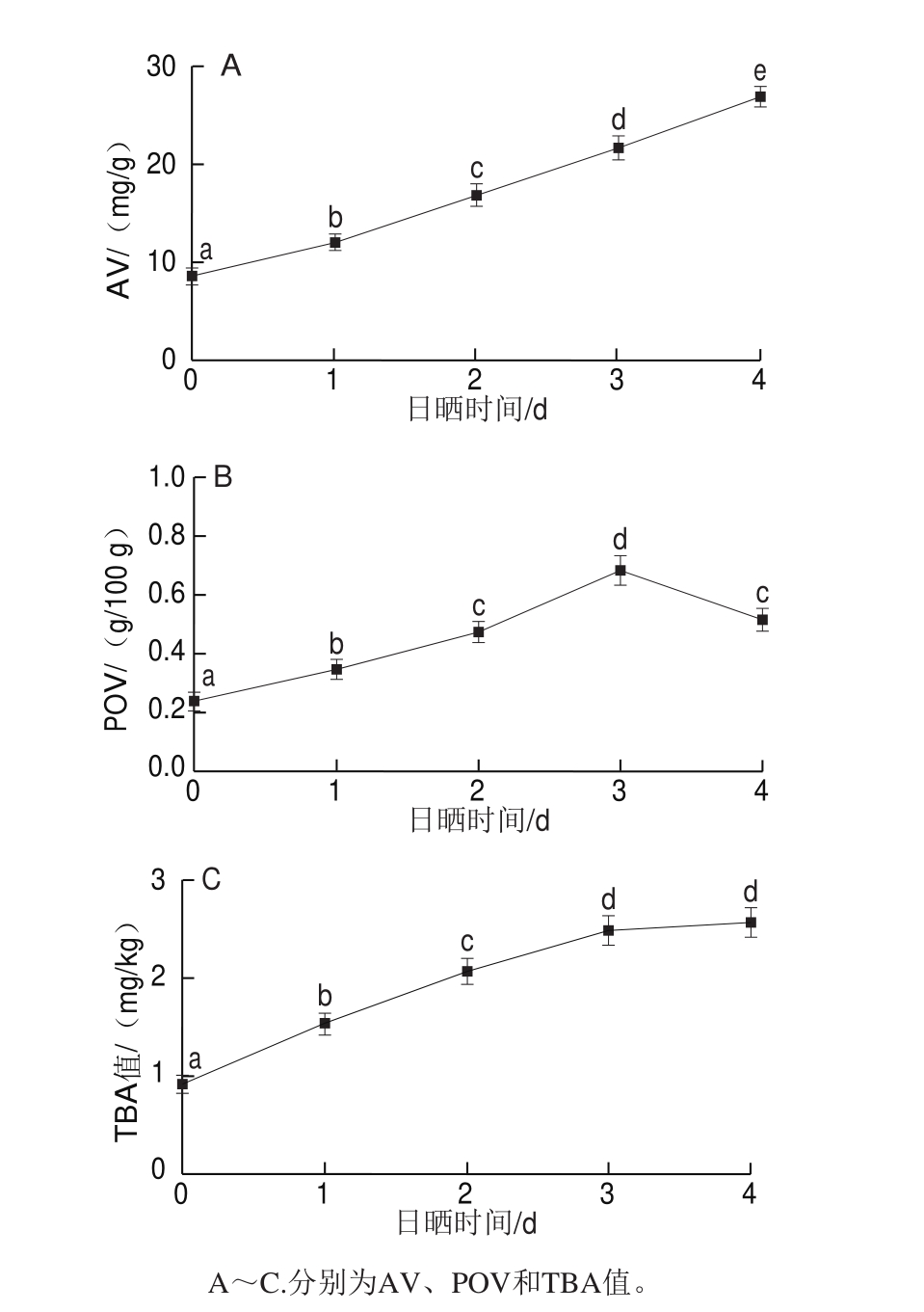

图2 不同日晒时间腌腊鱼中脂质氧化指标

Fig. 2 Changes in lipid oxidation indexes of cured fish samples as a function of sun drying time

由图2A可知,日晒干制过程中腌腊鱼块的AV始终呈显著上升的趋势(P<0.05);日晒4 d后,其由初始的8.51 mg/g上升至26.70 mg/g。AV可反映样品中游离脂肪酸总量[23],是衡量脂肪水解程度的指标。据报道,光照会激发脂肪酶的活性,从而加快脂肪的水解,增加游离脂肪酸含量,提升AV[24]。张进杰[1]研究发现,草鱼从腌制到日晒结束,AV升高了约1.5 倍,与本研究结果基本一致。

观察图2B发现,日晒0~3 d内,腌腊鱼块中POV显著升高,日晒3 d时,样品POV达到最大值,为0.69 g/100 g。这可能与微生物所产脂肪氧合酶介导的脂质酶促氧化反应有关。日晒0~3 d内,菌落总数不断增加(图1),推测微生物所产的脂肪氧合酶数量也不断增多;另外,日晒0~3 d内腌腊鱼块中的AV不断增大(图2A),表明生成的游离脂肪酸也越多,其可作为脂质氢过氧化物的反应底物。上述两方面因素综合作用,导致日晒0~3 d内腌腊鱼块中POV显著升高。然而,日晒4 d腌腊鱼块中的POV显著下降,为0.52 g/100 g,这可能与脂质氢过氧化物的生成速率小于分解速率有关,石建喜[25]在其研究中报道了类似的结果,具体机制有待后续研究。GB 10136—2015《食品安全国家标准 动物性水产制品》[26]中对腌腊鱼产品的脂质氧化指标规定为:POV≤0.6 g/100 g(以脂肪计)。本研究中制得的腌腊鱼产品POV低于GB 10136—2015限量值,表明其质量安全性较好。

图2C显示,日晒0~3 d内,腌腊鱼块中的TBA值始终显著上升(P<0.05)。日晒4 d时,腌腊鱼块中的TBA值略有升高,为2.58 mg/kg,但与日晒3 d样品相比无显著性差异。TBA值是反映脂质氧化终产物MDA含量的指标,其值越高,表明脂肪酸氧化降解生成的小分子终产物越多。据报道,腌腊鱼中的香气物质主要以脂肪酸的氧化降解为主[4],由此推断腌腊鱼块的TBA值越大,其所含的香气物质种类和含量也较多。张进杰[1]通过研究发现,与刚腌制结束的样品相比,日晒后腌腊鱼成品中TBA值显著升高,与本研究结果相符。

表1 不同日晒时间腌腊鱼的色差

Table 1 Changes in color parameters of cured fish samples as a function of sun drying time

注:同列肩标小写字母不同表示差异显著(P<0.05);***.组内差异高度显著(P<0.001)。表2同。

日晒时间/d L* a* b* ΔE*0 51.25±3.08c -1.12±0.11a 1.97±0.18a 1 45.39±2.14b -0.11±0.09b 2.68±0.22b 5.99±0.49a 2 42.74±1.91ab 0.25±0.02b 3.70±0.33c 8.80±0.82b 3 40.43±2.05a 0.69±0.05c 4.66±0.41d 11.30±0.94c 4 38.97±1.12a 1.06±0.11c 5.83±0.51e 13.06±1.02c组内差异显著性 *** *** *** ***

由表1可知,随着日晒时间的延长,腌腊鱼块L*值不断下降,a*值和b*值不断升高,导致△E*值也不断升高。分析可能原因如下:在日晒干制过程中,腌腊鱼块水分质量分数逐渐降低,造成鱼肉脱水、收缩,肌纤维间距减小,使得鱼块颜色变暗,表现为L*值下降。与L*值变化趋势相反,a*值随着日晒时间的延长不断升高,这可能与鱼肉中肌红蛋白的氧化有关。值得注意的是,刚腌制结束的鱼块a*值为负数(-1.12),石建喜[25]测得腌制后鲢鱼的a*值为-2.11;耿胜荣等[5]测得腌渍后草鱼的a*值为-0.35,与本研究结果类似。推测原因是鱼肉中存在肌红蛋白,少量肌红蛋白中的血红素结构在高盐条件(食盐质量分数9%)下发生开环生成胆绿素,造成其a*值为负,该机制有待后续验证。b*值与鱼肉中的脂质氧化反应程度有关,随着日晒时间的延长,腌腊鱼块中的脂质氧化程度不断加深,鱼块色泽变黄,b*值逐渐上升,与李敏[27]的报道基本一致。日晒干制过程中鱼块△E*值不断加大,日晒4 d后鱼块中△E*值达到最大,为13.06,但与日晒3 d样品相比无显著性差异。

表2 不同日晒时间腌腊鱼的质构特性

Table 2 Changes in texture characteristics of cured fish samples as a function of sun drying time

注:N.S..组内差异不显著(P>0.05)。

日晒时间/d 硬度/g 弹性 内聚性 咀嚼性/g 0 1 808.40±113.82a 0.97±0.07c 0.73±0.05b 1 234.51±85.74a 1 2 069.84±186.94a 0.91±0.07bc 0.74±0.05b 1 412.83±80.31a 2 3 316.55±203.23b 0.83±0.08ab 0.69±0.04ab 1 749.33±90.09a 3 6 787.24±424.77c 0.80±0.06ab 0.70±0.06ab 3 431.62±203.47b 4 8 306.54±452.70d 0.74±0.05a 0.65±0.04a 4 198.00±283.62b组内差异显著性 *** N.S. N.S. ***

质构特性主要由硬度、弹性、内聚性和咀嚼性4 项指标组成,可反映消费者食用腌腊鱼时的口感特征,其中硬度是第1次压缩样品达到一定形变时的最大峰值;弹性是指变形样品在去除压力后恢复到变形前的高度比;内聚性是鱼肉内部之间结合力;而咀嚼性是人将鱼肉咀嚼到可以吞咽程度时所作的功,数值上为硬度、弹性和内聚性三者的乘积[28]。由表2可知,随着日晒时间的延长,腌腊鱼块硬度呈显著上升趋势,而弹性、内聚性和咀嚼性3 项指标均呈不断下降的趋势,其中前两者下降趋势不显著(P>0.05)。参照传统制作工艺,腌腊鱼成品需在低温下连续晒制而成,在此过程中,鱼块内部水分质量分数不断下降,鱼体肌肉纤维收缩,组织结构变得紧密、肉质变硬,使得其自身硬度增加[29]。观察表2发现,弹性指标的变化趋势与硬度完全相反,分析其原因可能与高盐、光照条件下鱼肉蛋白质的持续变性有关。张婷等[30]指出,咸鱼制作过程中蛋白质变性会使其组织结构韧性增加,蛋白质的凝胶性能降低,导致其弹性下降。在日晒过程中,微生物生长繁殖分泌蛋白酶,促进鱼肉蛋白质的降解,造成内聚性的降低[27]。鱼肉的咀嚼性是由硬度、弹性和内聚性综合作用的一项质构参数。日晒过程中,硬度的持续升高导致鱼块咀嚼性不断增大,其可能与传统腌腊鱼制品固有“干香”风味的形成密切相关。

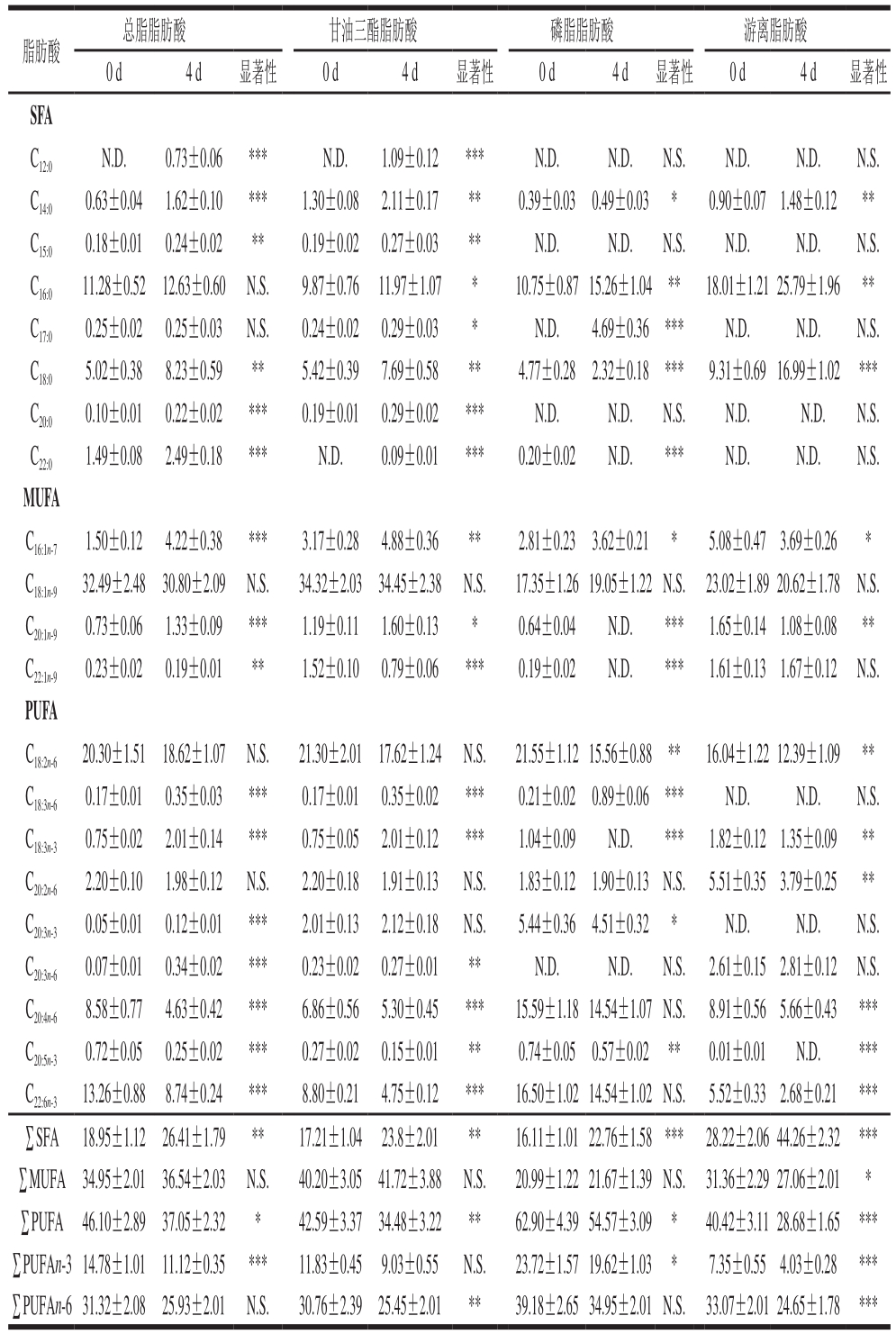

脂肪酸根据其不饱和度可分为:饱和脂肪酸(saturated fatty acids,SFA)、单不饱和脂肪酸(monounsaturated fatty acids,MUFA)和多不饱和脂肪酸(polyunsaturated fatty acids,PUFA)。由表3可知,腌腊鱼样品中SFA的相对含量最低,MUFA次之,PUFA最高。值得注意的是,PUFA在磷脂中的相对含量显著高于甘油三酯和游离脂肪酸,可能的原因是:磷脂分子两条疏水性尾链中通常由亚油酸、花生四烯酸等PUFA构成[31]。腌腊鱼成品中,不同脂质所含的SFA均以软脂酸(C16:0)和硬脂酸(C18:0)为主。与刚腌制结束的对照样品相比,日晒4 d的腌腊鱼成品中SFA相对含量显著升高,可能原因如下:SFA结构较为稳定,在日晒过程中不同脂质所含的UFA(MUFA和PUFA)均易发生氧化分解,从而导致了SFA相对含量的升高。

MUFA和PUFA是腌腊鱼脂肪酸的重要构成组分。除游离脂肪酸外,日晒4 d后,腌腊鱼样品中不同脂质成分所含MUFA相对含量变化不显著。与之相反,所有脂质成分中PUFA相对含量均显著下降,按从高到低进行排序为:游离PUFA(11.74%)>磷脂PUFA(8.33%)>甘油三酯PUFA(8.11%),表明在腌腊鱼日晒干制过程中,游离脂肪酸中的PUFA较易降解,磷脂次之,甘油三酯最难降解。刘源[32]指出,与甘油三酯相比,磷脂中的脂肪酸更易水解,而游离脂肪酸本身即为游离态,故其最易发生氧化降解反应,与本研究结果相符。

从PUFA构成来看,所有脂质成分中,亚油酸(C18:2n-6)、花生四烯酸(C20:4n-6)和二十二碳六烯酸(docose hexaenoie acid,DHA)(C22:6n-3)的相对含量较高,它们在日晒干制过程中均发生了显著下降。亚油酸被认为是最重要的风味前体物质之一,花生四烯酸是细胞膜磷脂的主要构成脂肪酸之一,DHA因具有较多的不饱和双键,可降解生成多种氧化产物。分析表3可知,在日晒前后腌腊鱼样品中,上述3 种PUFA相对含量下降显著,推测可能原因是除鱼肉中微生物所产脂肪氧合酶介导的脂质酶促氧化反应外,肌红蛋白等光敏剂介导的脂质光氧化反应也是重要途径之一。PUFA的不饱和程度越高、电子密度越大,在光照条件下就越容易受到单线态氧的攻击而发生氧化降解[33]。日晒条件下,光照不仅能够促进脂质水解释放出游离脂肪酸,还可激发肌肉中的血色素蛋白(如肌红蛋白和血红蛋白)等光敏剂,促进单线态氧的生成,加速脂肪酸的光氧化降解[34],生成小分子的醛、酮、醇类等香气物质。因此,本实验对日晒前后腌腊鱼中挥发性风味成分的变化进行研究。

表3 腌制结束(日晒0 d)时和晒制结束(日晒4 d)时腌腊鱼中各类脂质的脂肪酸相对含量

Table 3 Fatty acid composition of cured fish before and after sun drying for 4 days

%

注:N.D..未检出。日晒0 d和日晒4 d相比,N.S..差异不显著(P>0.05);*.差异显著(P<0.05);**.差异极显著(P<0.01);***.差异高度显著(P<0.001)。下同。

总脂脂肪酸 甘油三酯脂肪酸 磷脂脂肪酸 游离脂肪酸0 d 4 d 显著性 0 d 4 d 显著性 0 d 4 d 显著性 0 d 4 d 显著性SFA C12:0 N.D. 0.73±0.06 *** N.D. 1.09±0.12 *** N.D. N.D. N.S. N.D. N.D. N.S.C14:0 0.63±0.04 1.62±0.10 *** 1.30±0.08 2.11±0.17 ** 0.39±0.03 0.49±0.03 * 0.90±0.07 1.48±0.12 **C15:0 0.18±0.01 0.24±0.02 ** 0.19±0.02 0.27±0.03 ** N.D. N.D. N.S. N.D. N.D. N.S.C16:0 11.28±0.52 12.63±0.60 N.S. 9.87±0.76 11.97±1.07 * 10.75±0.87 15.26±1.04** 18.01±1.21 25.79±1.96 **C17:0 0.25±0.02 0.25±0.03 N.S. 0.24±0.02 0.29±0.03 * N.D. 4.69±0.36*** N.D. N.D. N.S.C18:0 5.02±0.38 8.23±0.59 ** 5.42±0.39 7.69±0.58 ** 4.77±0.282.32±0.18*** 9.31±0.69 16.99±1.02 ***C20:0 0.10±0.01 0.22±0.02 *** 0.19±0.01 0.29±0.02 *** N.D. N.D. N.S. N.D. N.D. N.S.C22:0 1.49±0.08 2.49±0.18 *** N.D. 0.09±0.01 *** 0.20±0.02 N.D. *** N.D. N.D. N.S.MUFA C16:1n-7 1.50±0.12 4.22±0.38 *** 3.17±0.28 4.88±0.36 ** 2.81±0.233.62±0.21 * 5.08±0.47 3.69±0.26 *C18:1n-9 32.49±2.4830.80±2.09 N.S. 34.32±2.0334.45±2.38 N.S. 17.35±1.26 19.05±1.22 N.S. 23.02±1.89 20.62±1.78 N.S.C20:1n-9 0.73±0.06 1.33±0.09 *** 1.19±0.11 1.60±0.13 * 0.64±0.04 N.D. *** 1.65±0.14 1.08±0.08 **C22:1n-9 0.23±0.02 0.19±0.01 ** 1.52±0.10 0.79±0.06 *** 0.19±0.02 N.D. *** 1.61±0.13 1.67±0.12 N.S.PUFA C18:2n-6 20.30±1.5118.62±1.07 N.S. 21.30±2.0117.62±1.24 N.S. 21.55±1.12 15.56±0.88 ** 16.04±1.22 12.39±1.09 **C18:3n-6 0.17±0.01 0.35±0.03 *** 0.17±0.01 0.35±0.02 *** 0.21±0.02 0.89±0.06 *** N.D. N.D. N.S.C18:3n-3 0.75±0.02 2.01±0.14 *** 0.75±0.05 2.01±0.12 *** 1.04±0.09 N.D. *** 1.82±0.12 1.35±0.09 **C20:2n-6 2.20±0.10 1.98±0.12 N.S. 2.20±0.18 1.91±0.13 N.S. 1.83±0.12 1.90±0.13 N.S. 5.51±0.35 3.79±0.25 **C20:3n-3 0.05±0.01 0.12±0.01 *** 2.01±0.13 2.12±0.18 N.S. 5.44±0.36 4.51±0.32 * N.D. N.D. N.S.C20:3n-6 0.07±0.01 0.34±0.02 *** 0.23±0.02 0.27±0.01 ** N.D. N.D. N.S. 2.61±0.15 2.81±0.12 N.S.C20:4n-6 8.58±0.77 4.63±0.42 *** 6.86±0.56 5.30±0.45 *** 15.59±1.18 14.54±1.07 N.S. 8.91±0.56 5.66±0.43 ***C20:5n-3 0.72±0.05 0.25±0.02 *** 0.27±0.02 0.15±0.01 ** 0.74±0.050.57±0.02 ** 0.01±0.01 N.D. ***C22:6n-3 13.26±0.88 8.74±0.24 *** 8.80±0.21 4.75±0.12 *** 16.50±1.02 14.54±1.02 N.S. 5.52±0.33 2.68±0.21 ***∑SFA 18.95±1.12 26.41±1.79 ** 17.21±1.04 23.8±2.01 ** 16.11±1.01 22.76±1.58 *** 28.22±2.06 44.26±2.32 ***∑MUFA 34.95±2.01 36.54±2.03 N.S. 40.20±3.0541.72±3.88 N.S. 20.99±1.22 21.67±1.39 N.S.31.36±2.29 27.06±2.01 *∑PUFA 46.10±2.89 37.05±2.32 * 42.59±3.3734.48±3.22 ** 62.90±4.39 54.57±3.09 * 40.42±3.11 28.68±1.65 ***∑PUFAn-3 14.78±1.01 11.12±0.35 *** 11.83±0.45 9.03±0.55 N.S. 23.72±1.57 19.62±1.03 * 7.35±0.55 4.03±0.28 ***∑PUFAn-6 31.32±2.08 25.93±2.01 N.S. 30.76±2.3925.45±2.01 ** 39.18±2.65 34.95±2.01 N.S.33.07±2.01 24.65±1.78 ***脂肪酸

采用整体材料吸附萃取-气相色谱-质谱法从刚腌制结束鱼块(日晒0 d)和腌腊鱼日晒品(日晒4 d)中共检出了七大类70 种挥发性风味成分(表4),所有挥发物中OAV大于1的气味活性物质有14 种,主要以醛类、醇类和杂环类为主,其中己醛、辛醛、壬醛、2-壬烯醛、癸醛、1-辛烯-3-醇和3-甲基-1H-吲哚7 种物质的OAV大于10,可认为其是传统腌腊鱼中主要的气味活性物质。进一步观察表4可知,腌腊鱼日晒品中挥发物总量与OAV总和分别为705.97 ng/g和252.88,分别是刚腌制结束鱼块(日晒0 d)的2.52 倍和1.61 倍,表明传统日晒工艺有利于腌腊鱼整体香气的形成。

醛类因其较低的阈值,通常对腌腊鱼整体香气具有重要贡献。由表4可知,按传统工艺日制作的腌腊鱼日晒品中,醛类OAV总和为153.35,占所有挥发性风味成分OAV总和的60.64%,其中共有8 种醛类的OAV大于1,可定义为气味活性物质,按其OAV大小进行排序为:癸醛>壬醛>2-壬烯醛>辛醛>己醛>庚醛>4-甲基苯甲醛>2-辛烯醛。上述醛类中,壬醛、辛醛、己醛和2-壬烯醛在日晒过程中OAV增幅较大,值得进一步探讨。腌腊鱼中的C6~C10饱和醛主要来源于油酸、亚油酸、亚麻酸及花生四烯酸等UFA的氧化,其中壬醛、辛醛、己醛分别呈现油脂味、柑橘味、鱼腥味及青草味;而烯醛主要源自亚油酸酯和亚麻酸酯的氢过氧化物的降解,2-壬烯醛被报道具有清香味。根据日常生活经验,鱼香、清香和脂香是传统腌腊鱼日晒品的典型风味特征,上述3 种饱和醛(壬醛、辛醛、己醛)以及1 种烯醛(2-壬烯醛)与传统腌腊鱼风味特征相符,可能对其整体香气贡献显著。

醇类主要源自脂肪酸的二级氢过氧化物的分解、脂肪氧化酶作用或由羰基化合物还原生成。日晒4 d后,腌腊鱼成品中醇类的OAV之和达72.29,仅次于醛类。本研究检出的1-己醇、1-庚醇和1-辛烯-3-醇3 种醇类化合物具有气味活性,分析日晒0 d和4 d腌腊鱼样品OAV发现:1-辛烯-3-醇的OAV增幅最大,达16.74,而1-己醇和1-庚醇的OAV增幅较小,在1以下。1-辛烯-3-醇被报道具有青草味、泥土味和蘑菇味,可能对腌腊鱼的清香特征有一定贡献。吴燕燕等[7]在腌红牙䱛中也检测出这两种醇类,并指出1-辛烯-3-醇是一种具有浓郁植物芳香味的成分,能产生清淡的香气,使腌制加工后的鱼肉更加柔和清香。

酮类主要由脂肪酸的氧化降解以及醇类物质的氧化生成。日晒结束后,腌腊鱼中酮类物的OAV总和小于1,仅为0.90,该结果一方面与酮类总量(41.67 ng/g)较低有关;另一方面也与酮类阈值较高有关。通过对比分析发现,酮类对传统腌腊鱼整体香气的贡献程度远低于醛类和醇类。然而,有研究指出,酮类对腥味减退具有一定的贡献。2-辛酮是腌腊鱼日晒品中含量最高的酮类化合物,为11.91 ng/g。丁丽丽等[35]在咸带鱼中检测出的2-辛酮含量占总挥发物的0.13%,其对产品风味可能起一定的修饰作用。

杂环类多数来源于蛋白质和硫胺素的热氧化降解。杂环类一般阈值较低,在腌腊鱼样品中共检出了3 种具有气味活性的杂环类物质,分别为2-乙基呋喃、3-甲基-1H-吲哚和2-戊基吡啶。贡慧等[39]报道,2-乙基呋喃为硫胺素的热降解产物,具有强烈的焦香味,其在熟秋刀鱼中相对含量为0.11%。3-甲基-1H-吲哚与3-甲基吲哚结构近似,有研究者指出3-甲基吲哚由色氨酸经微生物代谢降解产生[40]。吴娜[41]报道中华绒螯蟹脂质热降解也可产生2-戊基吡啶,具体机制值得后续深入研究。

芳香类来源较为复杂,可能由带苯环的氨基酸降解产生,也可能来自外界环境,如萘被报道来源于水产品所处的水体环境[17]。本研究共检出17 种芳香类物质,但由于其阈值普遍较大,无一具备气味活性,表明芳香类可能对传统腌腊鱼成品整体香气贡献较小。烃类主要来自脂肪酸烷氧自由基的裂解,其阈值较高,一般认为其对传统腌腊鱼日晒品的整体香气贡献不大。酯类可赋予腌制水产品独特的酯香味,本研究共检出2 种酯类物质(己酸甲酯和邻苯二甲酸二甲酯),虽然酯类阈值较低,但上述2 种酯类物质检出含量极低,因此均不具备气味活性。

表4 腌制结束(日晒0 d)和晒制结束(日晒4 d)腌腊鱼中挥发性风味成分鉴别

Table 4 Volatile compounds identified in cured fish before and after sun drying for 4 days

LRI 化合物名称 气味特征描述阈值/(ng/g)挥发物含量/(ng/g) OAV 参考文献0 d 4 d 显著性 0 d 4 d 增加量醛类(13 种)703 戊醛 刺激性、恶臭味 9 1.12±0.08 2.01±0.12 ** 0.12 0.22 0.10 [36-37]804 己醛▲ 鱼腥味、青草味 5 31.14±1.77 64.68±3.09 *** 6.23 12.94 6.71 [3-4,35,37]905 庚醛▲ 鱼腥味、青草味 2.8 8.53±0.56 14.98±1.23 *** 3.05 5.35 2.30 [3-4,7,35]960 2-庚烯醛 水果香味 13.5 1.23±0.09 3.67±0.23 *** 0.09 0.27 0.18 [3,34]977 苯甲醛 杏仁味 41.7 5.49±0.35 10.55±0.99 *** 0.13 0.25 0.12 [4,7,35-36]1 007 辛醛▲ 柑橘味 0.587 1.98±0.12 8.32±0.74 *** 3.37 14.17 10.80 [3-4,7,35]1 067 2-辛烯醛▲ 鱼腥味 3 1.69±0.11 5.04±0.35 *** 0.56 1.68 1.12 [3-4,7]1 091 4-甲基苯甲醛▲ 1.2 N.D. 2.66±0.13 *** — 2.22 2.22 1 114 壬醛▲ 油脂味 1.1 16.30±1.02 47.28±3.24 *** 14.82 42.98 28.16 [3-4,7,35]1 169 2-壬烯醛▲ 清香味 0.08 1.24±0.08 1.70±0.11 ** 15.50 21.25 5.75 [3,37]1 182 4-乙基苯甲醛 123.23 N.D. 1.97±0.16 *** N.D. 0.02 0.02 [7]1 211 癸醛▲ 花香味 0.1 5.01±0.33 5.20±0.43 * 50.10 52.00 1.90 [4,7,37]1 461 2-丁基-2-辛烯醛 奶香味 — N.D. 1.89±0.09 *** — — — [38]小计 73.73±4.12 168.06±10.21 *** 93.98 153.35 59.37醇类(9 种)655 1-戊烯-3-醇 焦味、肉香味 358.1 5.23±0.29 11.48±0.98 *** 0.01 0.03 0.02 [7,35-36]766 1-戊醇 青草味、类蜡味 150.2 6.82±0.47 12.97±1.01 *** 0.05 0.09 0.04 [4,35]795 3-辛烯-1-醇 土腥味 — 1.46±0.09 2.63±0.17 *** — — —867 1-己醇▲ 刺激性 5.6 52.95±3.01 53.04±3.69 N.S. 9.46 9.47 0.01 [3,7,36]968 1-庚醇▲ 香甜味 5.4 2.97±0.17 7.34±0.45 *** 0.55 1.36 0.81 [3-4,7]982 1-辛烯-3-醇▲ 鱼腥味、青草味 1.5 66.41±4.11 91.51±5.09 *** 44.27 61.01 16.74 [3-4,7,35]1 031 2-乙基-1-己醇 花香味 300 2.60±0.15 4.32±0.28 *** 0.01 0.01 0.01 [3,7]1 049 4-乙基环己醇 — 3.24±0.19 4.71±0.22 *** — — —1 073 2-辛烯-1-醇 肉汤味 20 5.20±0.32 6.35±0.33 ** 0.26 0.32 0.06 [4,7]小计 146.88±8.70 194.35±9.87 *** 54.61 72.29 17.68酮类(9 种)790 2-己酮 560 N.D. 0.86±0.02 *** — <0.01 <0.01 885 2-庚酮 水果香味 141 2.01±0.14 6.93±0.34 *** 0.01 0.05 0.04 [4,7,35]986 6-甲基-5-庚烯-2-酮 68 2.60±0.15 5.41±0.31 *** 0.04 0.08 0.04 [4]987 3-辛酮 草药味、蘑菇味 21.4 1.62±0.09 4.11±0.21 *** 0.08 0.19 0.11 [4,36-37]991 2-辛酮 50.2 N.D. 11.91±0.81 *** — 0.24 0.24 [4]1 018 4-乙基环己酮 油脂味 — N.D. 2.77±0.17 *** — — —1 085 苯乙酮 刺激性、橙子味 65 N.D. 2.22±0.13 *** — 0.03 0.03 [3,35-36]1 104 3,5-辛二烯-2-酮 油脂味 150 N.D. 5.29±0.34 *** — 0.04 0.04 [4,7,35-36]1 196 2-癸酮 — 7.94 N.D. 2.17±0.11 *** — 0.27 0.27 [7]小计 6.23±0.44 41.67±3.01 *** 0.13 0.90 0.77芳香类(17 种)674 苯 化学刺激味 3 630 N.D. 90.17±7.54 *** — 0.02 0.02 [35]

续表4

注:—.无法计算或获得;▲.气味活性物质(OAV>1)。

LRI 化合物名称 气味特征描述阈值/(ng/g)挥发物含量/(ng/g) OAV 参考文献0 d 4 d 显著性 0 d 4 d 增加量778 甲苯 化学刺激味 1 550 5.51±0.32 15.42±1.01 *** <0.01 <0.01 <0.01 [4,36-37]873 乙苯 2 205.25 5.16±0.3 15.02±0.98 *** <0.01 0.01 <0.01 [7]881 对二甲苯 化学刺激味 1 000 1.80±0.10 5.43±0.34 *** <0.01 0.01 <0.01 [4]883 间二甲苯 化学刺激味 1 000 1.02±0.07 1.77±0.09 ** <0.01 <0.01 <0.01 907 邻二甲苯 450.23 2.03±0.12 3.65±0.14 ** <0.01 0.01 <0.01 966 丙苯 177.12 2.87±0.15 10.83±0.89 *** 0.02 0.06 0.04 1 009 1,3,5-三甲基苯 500 N.D. 2.47±0.11 *** — <0.01 <0.01 1 043 2-丙烯基苯 — 1.00±0.07 4.60±0.25 *** — — —1 059 二氢化茚 10 N.D. 2.69±0.11 *** — 0.27 0.27 1 075 丁苯 100 6.37±0.41 15.28±0.99 *** 0.06 0.15 0.09 1 143 1-丁烯基苯 — 4.29±0.29 13.60±1.01 *** — — —1 174 戊苯 6 000 2.20±0.16 8.74±0.56 *** <0.01 <0.01 <0.01 1 203 4-戊烯基苯 — N.D. 2.24±0.18 *** — — —1 215 萘 60 1.88±0.11 10.38±0.99 *** 0.03 0.17 0.14 [7]1 237 1-戊烯基苯 — N.D. 3.42±0.22 *** — — —1 267 己苯 4 200 N.D. 2.54±0.09 *** — <0.01 <0.01小计 34.13±2.12 208.25±10.13 *** 0.12 0.72 0.60杂环类(10 种)706 2-乙基呋喃▲ 可可豆、焦香味 2.3 1.55±0.08 2.90±2.01 *** 0.67 1.26 0.59 [36]750 吡啶 2000 N.D. 1.68±0.12 *** — <0.01 0.00 782 2-甲基噻吩 — N.D. 0.97±0.05 *** — — —872 3-甲基吡啶 — N.D. 1.84±0.12 *** — — —913 2-乙基噻吩 — N.D. 1.32±0.09 *** — — —958 2,5-二乙基噻吩 — N.D. 1.94±0.15 *** — — —978 2-丁基噻吩 — N.D. 4.14±0.33 *** — — —1 078 2-戊基噻吩 5.8 N.D. 1.97±0.11 *** — 0.34 0.34 1 194 3-甲基-1H-吲哚▲ 焦油味 0.13 0.93±0.06 2.76±0.18 *** 7.15 21.23 14.08 1 209 2-戊基吡啶▲ 0.6 N.D. 1.63±0.09 *** — 2.72 2.72小计 2.48±0.02 21.15±1.67 *** 7.83 25.55 17.72烷烃类(9 种)586 1,3-戊二烯 2 500 N.D. 1.67±0.09 *** — <0.01 <0.01 600 己烷 刺激性 1 500 3.77±0.25 5.56±0.33 ** <0.01 <0.01 <0.01 610 2,4-己二烯 3 000 N.D. 1.42±0.08 *** — <0.01 <0.01 719 1,4-环己二烯 — 3.64±0.22 9.81±0.67 *** — — —766 2-辛烯 2 000 N.D. 2.40±0.11 *** — <0.01 <0.01 774 3-辛烯 — N.D. 1.25±0.09 *** — — —828 1,3-辛二烯 5 600 6.98±0.43 36.92±2.98 *** <0.01 0.01 <0.01 856 2,4-辛二烯 20 000 1.47±0.11 5.29±0.43 *** <0.01 <0.01 <0.01 [36]886 1,3,5-辛三烯 — 1.02±0.08 2.35±0.17 ** — — — [36]小计 16.88±1.22 66.67±5.77 *** <0.01 0.01 0.01其他(3 种)554 二硫化碳 95.5 N.D. 1.56±0.12 *** — 0.02 0.02 922 己酸甲酯 70 N.D. 3.04±0.22 *** — 0.04 0.04 1 337 邻苯二甲酸二甲酯 330 N.D. 1.22±0.08 *** — <0.01 <0.01 [7,37]小计 N.D. 5.82±0.30 *** — 0.06 0.06总计 280.33±13.98 705.97±28.98 *** 156.67 252.88 96.21

腌腊鱼在传统日晒干制(0~4 d)过程中菌落总数和TVB-N含量均呈上升趋势,AV和TBA值不断增加,而POV呈先上升后下降趋势。日晒干制过程中,腌腊鱼的色泽逐渐变暗,a*值和b*值增加,导致样品△E*值变大;同时,鱼肉的硬度和咀嚼性上升,弹性和内聚性下降,形成特有的“干香”风味。日晒4 d后,腌腊鱼不同脂质成分中PUFA下降量排序为:游离PUFA>磷脂PUFA>甘油三酯PUFA,降幅较大的PUFA种类为亚油酸、花生四烯酸和DHA。从传统腌腊鱼日晒品中共检出了七大类70 种挥发物,确定了14 种气味活性物质。日晒4 d腌腊鱼成品中挥发物总量和OAV总和分别是对照组(日晒0 d)的2.52 倍和1.61 倍,表明传统日晒工艺有利于腌腊鱼整体香气的形成。

[1] 张进杰. 中国南方传统腊鱼加工、品质及安全性研究[D]. 杭州: 浙江大学, 2012: 15-31.

[2] 徐鹏飞. 鳓鱼鲞传统加工工艺[J]. 科学种养, 2010(11): 54-55.DOI:10.13270/j.cnki.kxzh.2010.11.002.

[3] 郭雅. 不同腌制工艺对风干鳊鱼品质影响研究[D]. 南京: 南京师范大学, 2016: 30-42.

[4] 刘昌华. 鲈鱼风干成熟工艺及其脂质分解氧化和风味品质特性研究[D]. 南京: 南京农业大学, 2012: 4-20.

[5] 耿胜荣, 曹欣欣, 李新, 等. 盐渍和干燥工艺处理对风味草鱼块品质的影响[J]. 湖北农业科学, 2016, 55(21): 5598-5601. DOI:10.14088/j.cnki.issn0439-8114.2016.21.041.

[6] 张慧, 于刚, 袁丽, 等. 传统腌腊鱼制品生产中的HACCP体系建立[J]. 安徽农业科学, 2011, 39(9): 5337-5339. DOI:10.13989/j.cnki.0517-6611.2011.09.045.

[7] 吴燕燕, 游刚, 李来好, 等. 低盐乳酸菌法与传统法腌干鱼制品的风味比较[J]. 水产学报, 2014, 38(4): 600-611. DOI:10.3724/SP.J.1231.2014.49049.

[8] 国家食品药品监督管理总局. 食品国家安全标准 食品微生物菌落总数的测定: GB 4789.2—2016[S]. 北京: 中国标准出版社, 2016: 2-4.

[9] 国家卫生和计划生育委员会. 食品国家安全标准 食品中挥发性盐基氮的测定: GB 5009.228—2016[S]. 北京: 中国标准出版社, 2016: 6-9.

[10] FOLCH J, LEES M, STANL S G H. A simple method for the isolation and purification of total lipides from animal tissues[J]. Journal of Biological Chemistry, 1957, 226(1): 497-509.

[11] KALUZNY M A, DUNCAN L A, MERRITT M V, et al. Rapid separation of lipid classes in high yield and purity using bonded phase columns[J]. Journal of Lipid Research, 1985, 26(1): 135-140.DOI:10.1089/jir.1985.5.651.

[12] REGUEIRO J A G, GIBERT J, DÍAZ I. Determination of neutral lipids from subcutaneous fat of cured ham by capillary gas chromatography and liquid chromatography[J]. Journal of Chromatography A, 1994,667(1/2): 225-233. DOI:10.1016/0021-9673(94)89071-4.

[13] 国家卫生和计划生育委员会. 食品国家安全标准 食品中酸价的测定: GB 5009.229—2016[S]. 北京: 中国标准出版社, 2016: 2-5.

[14] 国家卫生和计划生育委员会. 食品国家安全标准 食品中过氧化值的测定: GB 5009.227—2016[S]. 北京: 中国标准出版社, 2016: 3-4.

[15] SIU G M, DRAPER H H. A survey of the malonaldehyde content of retail meats and fish[J]. Journal of Food Science, 1978, 43(4): 1147-1149. DOI:10.1111/j.1365-2621.1978.tb15256.x.

[16] WANG Z C, YAN Y, NISAR T, et al. Influence of postmortem treatment with nitric oxide on the muscle color and color stability of tilapia (Oreochromis niloticus) fillets[J]. Nitric Oxide, 2018, 76: 122-128. DOI:10.1016/j.niox.2017.09.009.

[17] 杨少玲, 戚勃, 李来好, 等. 脆肉鲩鱼肉硬度特性测定方法的优化[J]. 食品工业科技, 2014, 35(2): 97-99. DOI:10.13386/j.issn1002-0306.2014.02.076.

[18] 顾赛麒, 吴娜, 张晶晶, 等. MMSE-GC-O结合OAV法鉴定蒸制崇明地区中华绒螯蟹中关键气味物质[J]. 食品安全质量检测学报, 2014,5(3): 877-888.

[19] 国际食品微生物标准委员会. 微生物检验与食品安全控制[M]. 北京: 中国轻工业出版社, 2012: 4-6.

[20] 张晓艳, 郭全友, 杨宪时, 等. 淡腌黄鱼制品品质评价及细菌菌相分析[J]. 湖南农业科学, 2011(15): 120-123. DOI:10.16498/j.cnki.hnnykx.2011.15.003.

[21] BENJAKUL S, SEYMOUR T A, MORRISSEY M T, et al.Physicochemical changes in Pacific whiting muscle proteins during iced storage[J]. Journal of Food Science, 1997, 62(4): 729-733.DOI:10.1111/j.1365-2621.1997.tb15445.x.

[22] 高海, 蔡欢欢, 朱志伟. 光照和温度对草鱼和三文鱼鱼肉贮藏品质的影响[J]. 食品科学, 2017, 38(15): 244-249. DOI:10.7506/spkx1002-6630-201715039.

[23] 李贺楠, 时宏霞, 李莹莹, 等. 传统腌腊肉制品酸价和过氧化值指标适用性[J]. 肉类研究, 2014, 28(1): 17-21. DOI:10.3969/j.issn.1001-8123.2014.01.005.

[24] SUN D Z, ZHANG Z, MAO X M, et al. Light enhanced the accumulation of total fatty acids (TFA) and docosahexaenoic acid(DHA) in a newly isolated heterotrophic microalga Crypthecodinium sp. SUN[J]. Bioresource Technology, 2017, 228: 227-234.DOI:10.1016/j.biortech.2016.12.077.

[25] 石建喜. 鲢鱼发酵成熟过程中风味形成及品质变化的研究[D].无锡: 江南大学, 2016: 8-28.

[26] 国家卫生和计划生育委员会. 食品国家安全标准 动物性水产制品:GB 10136—2015[S]. 北京: 中国标准出版社, 2015: 4-5.

[27] 李敏. 腊鱼腌制过程中内源蛋白酶的变化及其对品质的影响[D].武汉: 华中农业大学, 2014: 30-37.

[28] 刘玮. 封鳊鱼营养品质、风味特征及其防腐保鲜[D]. 合肥: 合肥工业大学, 2017: 17-30.

[29] 章银良, 夏文水. 海鳗盐渍过程中的渗透脱水规律研究[J]. 食品研究与开发, 2006(11): 93-98. DOI:10.3969/j.issn.1005-6521.2006.11.030.

[30] 张婷, 吴燕燕, 李来好, 等. 咸鱼品质的质构与感官相关性分析[J].水产学报, 2013, 37(2): 303-310. DOI:10.3724/SP.J.1231.2013.38218.

[31] 杨红菊, 乔发东, 马长伟, 等. 肌内脂肪及其在加工过程中的水解变化[J]. 肉类研究, 2004, 18(2): 37-39. DOI:10.3969/j.issn.1001-8123.2004.02.014.

[32] 刘源. 鸭肉风味及其在加工过程中的变化研究[D]. 南京: 南京农业大学, 2006: 97-139.

[33] TONGNUANCHAN P, BENJAKUL S, PRODPRAN T. Roles of lipid oxidation and pH on properties and yellow discolouration during storage of film from red tilapia (Oreochromis niloticus) muscle protein[J]. Food Hydrocolloids, 2011, 25(3): 426-433. DOI:10.1016/j.foodhyd.2010.07.013.

[34] HUANG Y, LI H, HUANG T, et al. Lipolysis and lipid oxidation during processing of Chinese traditional smoke-cured bacon[J]. Food Chemistry, 2014, 149: 31-39. DOI:10.1016/j.foodchem.2013.10.081.

[35] 丁丽丽, 吴燕燕, 李来好, 等. 咸带鱼加工过程挥发性风味成分的变化[J]. 食品科学, 2011, 32(24): 208-212.

[36] 李来好, 丁丽丽, 吴燕燕, 等. 咸鱼中的挥发性风味成分[J]. 水产学报,2012, 36(6): 979-988. DOI:10.3724/SP.J.1231.

[37] 曾令彬. 腊鱼加工中微生物菌群、理化特性及挥发性成分的研究[D]. 武汉: 华中农业大学, 2008: 15-42.

[38] CHUNG H Y, YEUNG C W, KIM J S, et al. Static headspace analysisolfactometry (SHA-O) of odor impact components in salted-dried white herring (Ilisha elongata)[J]. Food Chemistry, 2007, 104(2): 842-851. DOI:10.1016/j.foodchem.2006.08036.

[39] 贡慧, 杨震, 刘梦, 等. 秋刀鱼热加工后挥发性风味成分变化的分析[J]. 肉类研究, 2017, 31(1): 25-31. DOI:10.7506/rlyj1001-8123-201701005.

[40] 刘彦, 宋维平, 张艳. 菊粉对猪肉脂肪组织中3-甲基吲哚含量的影响[J]. 华北农学报, 2006, 21(6): 124-126. DOI:10.3321/j.issn:1000-7091.2006.06.030.

[41] 吴娜. 基于脂质热氧化降解解析中华绒螯蟹关键香气物质的形成机制[D]. 上海: 上海海洋大学, 2017: 46-58.

Quality Change and Aroma Formation in Cured Fish during Traditional Sun Drying Processing

GU Saiqi, TANG Jinjing, ZHOU Xuxia, et al. Quality change and aroma formation in cured fish during traditional sun drying processing[J]. Food Science, 2019, 40(17): 36-44. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-20180716-201. http://www.spkx.net.cn