稻米作为最主要的粮食作物之一,一般会被做成米制品来食用,而米饭、米粉及年糕是典型的大米凝胶食品,大米凝胶是大米粉在有限的水分中糊化形成的凝胶体[1]。对于大米制品形成的凝胶体系来说,大米材料的单一性使得产品的品质有所欠缺,因此,混合不同品种能有效改善产品质地品质[2]。糯米制作的凝胶类食品有较好的冻融稳定性和较低的水分损失率与硬度,其感官品质好。因糯米具有较高的支链淀粉含量与特殊的链长分布,影响了其内部淀粉颗粒的堆积密度,因此质地柔软[3-4]。邢燕等[5]认为糯米粉的加入提高了小麦粉的吸水率,从而形成了柔软的面团,缩短了面团的醒发和稳定时间。

从材料科学角度而言,食品产品是将营养及感官等功能赋予到由各种食用成分,经相应工艺处理而获得的具有一定微观结构(如凝胶和乳液)的软物质[6]。通过高压挤出熟化并且经过长时间的凝胶化所制得的传统年糕是水凝胶类产品,而挤出原料的成分对挤出半成品的品质、熟化程度及膨化因子等有较为明显的影响,进而影响着产品的品质。Román[7]和Klucinec[8]等认为凝胶化过程中,直链淀粉与支链淀粉分子之间的相互作用可分为两类,即分子间双螺旋与分子内双螺旋;而分子间连接区的密度和稳定性决定了淀粉凝胶网络结构的机械性质,影响了淀粉基食品网络结构的机械性能,关系到此类食品的品质。而在凝胶化过程中,各阶段凝胶内部结构与表征特性(即凝胶特性)的变化影响最终产品的品质,研究各阶段凝胶化行为以达到对凝胶化参数的调控具有十分重要的意义。

目前对米粉类混合体系的凝胶化行为鲜有报道,大多数研究是通过添加植物淀粉来改善产品品质。本实验以糯米/粳米共混体系为对象,研究其糊化特性、流变学特性、凝胶化行为及其反应动力学对凝胶微观结构的影响;同时,采用不同糯米与粳米配比(糯粳比)制作年糕,测定其品质的变化,探究共混体系的凝胶特性及凝胶化行为在各凝胶化阶段的变化情况,并找寻凝胶特性与年糕品质之间的关系,为年糕类水胶体产品的品质改良及各凝胶化阶段的技术调控提供理论依据。

粳米 中粮米业(巢湖)有限公司;糯米 中粮米业(五常)有限公司;溴化钾 美国P I K E technologies公司;α-淀粉酶(3 700 U/g) 北京奥博星生物技术有限公司。

AL204分析天平 梅特勒-托利多仪器(上海)有限公司;RVA-TM快速黏度分析仪 瑞典PERTEN公司;MARS60哈克流变仪 美国赛默飞世尔科技有限公司;IARffinity-1S傅里叶变换红外光谱仪 日本岛津公司;Quanta250FEG扫描电子显微镜 上海纽迈电子科技有限公司;多功能一步成型机 广东恒联食品机械有限公司;TA.XT Plus物性测试仪 英国Stable Micro Systems公司。

1.3.1 糯米/粳米共混体系的制备

将糯米与粳米分别浸泡于去离子水(料液比1∶2)中6 h,取出沥干水分,用粉碎机粉碎,在40 ℃的烘箱中干燥12 h。将干燥后的米粉过80 目筛,分别得到糯米粉与粳米粉。按照质量比(糯粳比)1∶2.0、1∶2.5、1∶3.0、1∶3.5、1∶4.0、1∶4.5、1∶5.0将糯米粉与粳米粉混合,得到共混体系备用。

1.3.2 糯米/粳米共混体系的凝胶化行为分析

1.3.2.1 糊化特性测定

糊化特性的测定采用快速黏度仪法(GB/T 24852—2010《大米及米粉糊化特性测定 快速粘度仪法》)。

1.3.2.2 动态流变学特性测定

将6 g不同糯米/粳米共混体系配制成质量分数15%的浊液,95 ℃水浴30 min,采用平板系统,取1 mL样品快速转移到预先加热的85 ℃流变仪平板上(间隙1 mm),除去边缘多余的样品,并在样品外圈使用硅油密封防止水分蒸发,应变量0.5%(线性黏弹区内)。测试程序:将样品保温1 min后,从85 ℃以2 ℃/min的速率降温至10 ℃,保温10 min,频率恒定为1 Hz,频率扫描范围0.01~15 Hz。

1.3.2.3 凝胶化行为分析

非等温过程中,凝胶形成速度常用凝胶结构形成的瞬时速度表示,即对储能模量(G’)-t曲线求一阶导数(式(1))[9-10]。但凝胶化速率尚难表征其自身的变化情况,故引入凝胶化加速度参数(式(2))。

式中:ʋg为凝胶化速率/(Pa/min);αg为凝胶化加速度/(Pa/min2)。

1.3.2.4 稳态流变学特性测定

按照1.3.2.2节方法制备样品并常温(25 ℃)下放置24 h,采用平板系统,间隙1 mm,除去边缘多余的样品,并在样品外圈使用硅油密封防止水分蒸发,在25 ℃下,剪切速率从0到600 s-1递增,再从600 s-1到0递减,测定其剪切应力的变化情况,采用Power-Law模型(式(3))进行拟合。

式中:σ为剪切应力/Pa;K为稠度系数/(Pa·sn);γ为剪切速率/s-1;n为流体指数。

1.3.2.5 傅里叶变换红外光谱分析

按照1.3.2.4节方法制备样品,冷冻干燥48 h。采用KBr压片法,样品与KBr质量比为1∶100,制备扫描样品,扫描波数选取4 000~0 cm-1,扫描次数32 次,分辨率4 cm-1。

1.3.2.6 扫描电子显微镜观察样品微观结构

把1.3.2.5节制备的样品掰开,取其断面制备扫描电子显微镜样品,在3 kV电压下放大1 000 倍,观察样品微观结构。

1.3.3 糯米/粳米年糕品质分析

1.3.3.1 年糕制作工艺流程

其中凝胶化步骤为将挤出成型的年糕置于恒温恒湿培养箱(温度25 ℃、相对湿度80%)中凝胶化18 h。

1.3.3.2 色泽的测定

色差仪预热后,将年糕进行等距平整切片,在试样杯中铺满且不留间隙,拧上杯帽后测定,记录L*、a*、b*值,重复3 次。按亨氏白度公式(式(4))[11]计算白度。

式中:L*值代表亮度,L*值越大亮度越高;a*值代表红绿度,+代表红色,-代表绿色;b*值代表蓝黄度,+代表黄色,-代表蓝色。

1.3.3.3 糊化度的测定

根据陈小聪[12]与赵思明[13]等的方法加以改进,称取0.3 g年糕于碾钵中碾碎;用25 mL蒸馏水冲入50 mL容量瓶中,加入2 mL质量分数5% α-淀粉酶;39 ℃下水浴振荡1.5 h;加入1 mL 0.1 mol/L HCl,定容至50 mL;滤纸过滤;取1 mL滤液用3,5-二硝基水杨酸法测定还原糖的含量,并以蒸馏水加酶液作对照。糊化度按式(5)计算。

1.3.3.4 蒸煮特性的测定

吸水率的测定参照文献[17]的方法:将5 g左右的年糕样品在含有50 mL蒸馏水的烧杯中沸水浴蒸煮1.5 min;蒸煮后将样品转移到滤纸上,除去表面水分,称质量。

蒸煮损失率的测定参照文献[14-15]的方法:将5 g左右的年糕样品在含有50 mL蒸馏水的烧杯中沸水浴蒸煮1.5 min;将溶液转移至铝盒中,110 ℃下在烘箱中蒸发直至完全干燥,称质量。

1.3.3.5 质构特性的测定

将老化后的年糕切成1 cm长度,在100 ℃水中蒸煮1.5 min,捞出滤纸擦干待测。采用P/35探头,测试条件:测前速率1 mm/s、测试速率0.8 mm/s、测后速率1 mm/s、压缩比50%、触发力5 g。测定样品3 次,取平均值。

所有测试数据均采用SPSS 21软件进行显著性分析(新复极差法),结果用平均值±标准差表示,采用Origin 2019软件作图。

表1 不同糯米/粳米共混体系糊化特征值

Table 1 Pasting parameters of different glutinous/japonica rice blends

注:同列肩标小写字母不同表示差异显著(P<0.05)。

糯粳比 峰值黏度/cP谷值黏度/cP衰减值/cP终值黏度/cP回生值/cP 1∶0.0 1 479±2a 485±1a 994±4g 638±1a 153±0a 1∶2.0 1 657±15b 1 203±2b 454±13a 1 886±4b 684±2b 1∶2.5 1 845±7c 1 302±8c 543±16b 2 061±6c 759±3c 1∶3.0 2 044±18d1 373±11d 671±29c 2 200±3d 827±14d 1∶3.5 2 132±13e1 400±20d 732±6d 2 265±17e 865±3e 1∶4.0 2 294±11f 1 480±13e 814±3e 2 381±14f 902±1f 1∶4.5 2 380±13g 1 529±20f 851±7f 2 461±25g 932±5g 1∶5.0 2 509±6h 1 627±24g 882±18f 2 584±21h 957±6g 0∶1.0 3 188±26i1 649±36g 1 539±10h 2 883±5i 1 234±31h

淀粉在过量水中糊化时,由于较高能量的输入,水分子会像待发生能级跃迁的激发态电子一样,保持较高的活度,在淀粉颗粒中的渗透程度增加;到达糊化温度时,在水分子的驱动下,淀粉内的结晶区域发生水合,淀粉分子的顺序被打乱,而高度溶胀的淀粉颗粒产生紧密堆积的结构,表现出很强的抗剪切性,从而使黏度增加[16]。随着驱动加剧,淀粉粒中的部分小分子链被连续的水分子体系所带出,使淀粉分子序列缺失,最终水分子完全撑破整个淀粉颗粒[17-18]。在开始糊化时,体系的黏度有一定的上升,水分子的不断进入造成偏光十字消失、淀粉分子完全溶胀、支链淀粉的结晶区完全破裂消失;同时,直链淀粉与支链淀粉被释放,并在连续相中分散,体系黏度大幅上升至最高,此后有一定程度的衰减[19-20]。由表1可知,糯米的峰值黏度、谷值黏度、衰减值、终值黏度和回生值均小于粳米,共混体系中各指标随粳米组分比例的增加而增大,且各组间具有显著性差异(P<0.05)。衰减值与回生值分别代表了热糊与冷糊的稳定性[21]。衰减值说明了淀粉颗粒破裂溶胀的程度,在混料设计中能很好地表征淀粉颗粒的分散以及食品成分之间相互作用的能力[22]。回生值能很好地体现淀粉胶体类食品的品质,在冻融循环期间与食品的脱水收缩和析水有关[23]。糯粳比1∶2.0共混体系比纯糯米衰减值减少了54.32%,这是因为纯糯米的谷值黏度较低;粳米组分的加入使共混体系谷值黏度显著增加了148.04%,终值黏度显著增加了195.61%,回生值显著提升了347.06%。衰减值在连续两个水平之间的增幅随粳米组分比例的增加呈现先增加后减小的趋势,相比糯粳比1∶2.0组,糯粳比为1∶2.5与1∶3.0时增幅分别为19.6%与28.8%,1∶3.5~1∶5.0时增幅为13.44%~6.83%,1∶3.0时增幅最大,粳米组分比例再增加时,衰减值的增幅开始降低,糯粳比1∶4.5与1∶5.0时衰减值之间无显著性差异。回生值在连续两个水平之间的增幅随粳米组分的增加呈现减小的趋势,糯粳比1∶2.5与1∶3.0时增幅分别为11.05%与9.95%,1∶3.5~1∶5.0时增幅为5.56%~3.66%。故可知相对于单一组分的糯米与粳米,糯米/粳米共混体系粉糊的热、冷稳定性均得到提升。

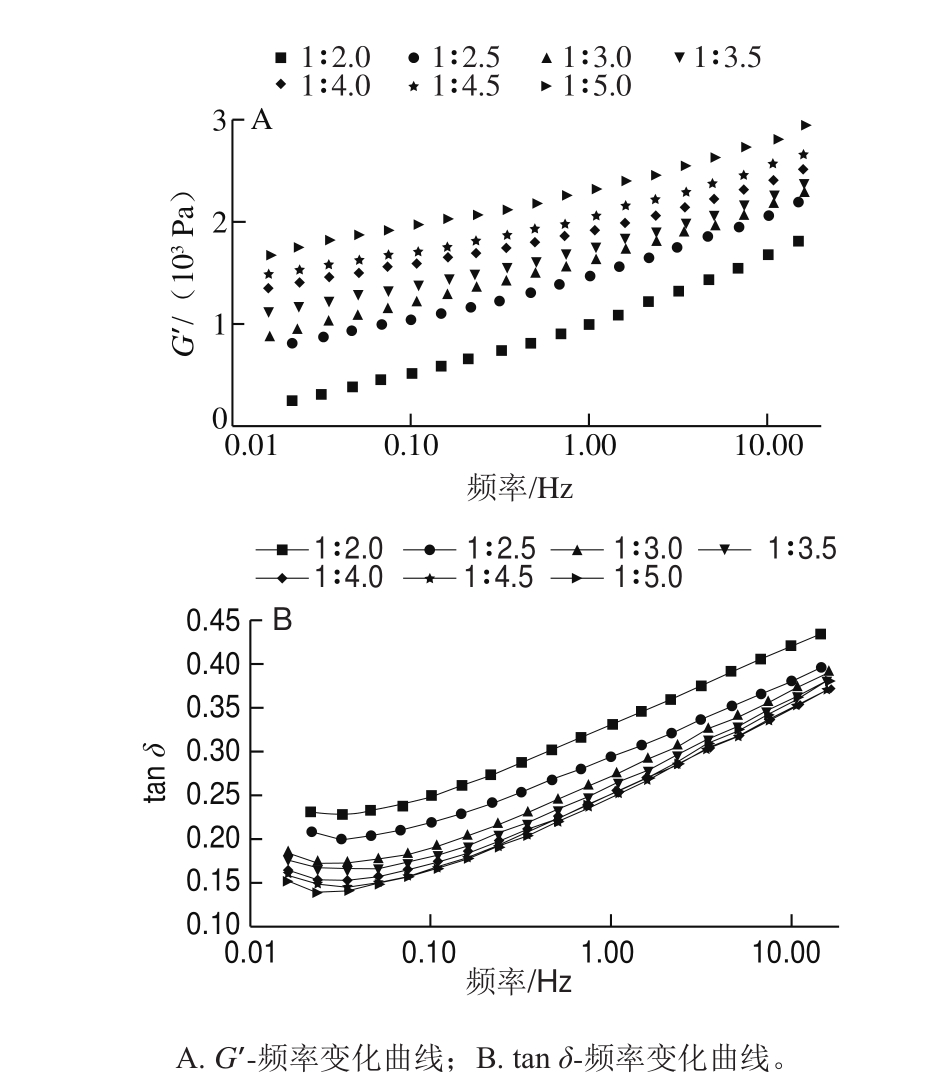

图1 不同糯米/粳米共混体系非等温及等温过程流变曲线

Fig. 1 Non-isothermal and isothermal rheological curves of different glutinous/japonica rice blends

由图1可知,根据G’、相位角正切(tanδ)、ʋg及αg变化情况,可将降温与保温过程分为3 个阶段,第I阶段为85~38 ℃(最后一组达到αg=0时的温度),第II阶段为38~10 ℃,第III阶段为10 ℃保持10 min。

第I阶段中降温初始温度为85 ℃,糊状物虽为熔融状态,但由于连续相中的主要作用物质为淀粉及蛋白质,具有较强的交联、氢键及疏水相互作用,故结构较为致密,使共混体系有一定程度的刚性结构。7 种共混体系的G’在373.4~930.1 Pa之间,tan δ在0.15~0.26之间,ʋg在13.05~32.03 Pa/min之间,αg在0.048~0.703 Pa/min2之间,糯粳比1∶4.5共混体系αg最小,糯粳比1∶3.0共混体系αg最大。

随着降温过程的不断进行,热量不断散失,由于能量的缺失,分子的运动速率呈现减缓的趋势,αg逐步降低并趋近于负值,7 种体系中达到αg=0的先后顺序依次为糯粳比1∶4.5、1∶3.5、1∶4.0、1∶3.0、1∶5.0、1∶2.5、1∶2.0。整体趋势表现为随粳米组分的增加,含直链淀粉较多的体系先达到ʋg的极值点,且对应极值点的G’及ʋg与粳米组分比例呈正相关;而在αg逐渐减小到0的过程中,tan δ也在整个降温过程中达到最低点,其最低点温度分布在56~67 ℃之间,且随糯米组分比例的增大而减小。tan δ最低点表明此时弹性形变回复能量与黏性摩擦损耗能量偏差最大,且该黏弹性体偏弹性体的程度最大。Ai Yongfeng等[24]认为当体系冷却时,淀粉糊发生可逆的溶胶-凝胶相变,即物理凝胶化,同时分子间相互作用(例如氢键或范德华力)的强度增加。Case等[25]认为凝胶在形成之初是由于体系中存在非共价相互作用。Teyssandier等[26]认为凝胶是大分子聚集体形成的网络结构。由于直链淀粉分子的链状结构,导致一个直链淀粉分子在网络结构中有多个凝胶形成位点[27]。故可认为在αg逐渐减小到0的过程中,由于直链淀粉分子以链状双螺旋结构存在,其较高的自由度使得共混体系在冷却过程中有序性更强,空间位阻较小的直链淀粉分子之间相互聚集,形成一定程度的结点,表现为体系的G’随温度上升快速增加;而此温度范围支链淀粉具有较低的糊化温度,因此大部分继续保持熔融状态,仅有较少的支链淀粉发生聚集,表现为tan δ大幅增加。同时,可能还有一小部分影响来源于蛋白质热凝胶之间的作用力,即变性的蛋白质分子之间排斥和吸引的相互作用力(主要为疏水相互作用、氢键及静电相互作用)相平衡的结果[28]。

第II阶段中,当αg<0时,随温度的降低,直链淀粉分子之间的聚集增强,结点的尺寸增加、间距缩小,可能会形成一定的网格轮廓,导致G’呈线性增加;由于温度低于支链淀粉的糊化起始温度,支链淀粉的聚集增强,且淀粉的链段与内部的水分子被排挤出来,连续相内部流动性增强,故损耗模量的增加程度大于第I阶段,体现为tan δ增大且呈现指数形式增加;可认为体系处于能量过饱和状态,体系的温度大于淀粉的起始糊化温度,导致淀粉的溶胀糊化;而到达起始糊化温度后继续降温会使分子之间正常运动能量缺失,从而使分子的活度下降,分散相间的被阻碍程度加深,αg与ʋg大幅下降。在此阶段内,随粳米组分比例的增加,G’和tan δ增大且ʋg减少,但糯粳比为1∶5.0的tan δ大于1∶4.5,可能是因为糯粳比为1∶5.0时,支链淀粉团簇的缔合速度大幅上升,体系的黏度大幅增加,致使保持在一定频率下流动损耗所需能量大幅增加,tan δ大幅上升,且在59 ℃之后,糯粳比1∶5.0的tan δ大于1∶4.5。通过比较7 种体系在降温终点αg的大小,将其分为1∶2.0~1∶4.0、1∶4.5及1∶5.0 3 组,与糯粳比为1∶5.0时tan δ的变化相印证。

第III阶段中,当温度在10 ℃保持一段时间之后,αg有较大程度的回升,回升速度排序为糯粳比1∶5.0>1∶4.5>1∶4.0~1∶2.0;当稳定一段时间后,各梯度αg曲线逐渐交叉重合,并且最终保持一定的增长趋势(αg>0),ʋg大幅下降直至趋于平缓,tan δ缓慢降低,共混体系更加趋近于弹性体,胶凝化程度增加;同时,G’缓慢增加,共混体系的刚性结构增强。不同糯粳比共混体系之间G’与tan δ的变化趋势相同,随直链淀粉即粳米组分比例增加G’增大,tan δ减小,但糯粳比1∶5.0与1∶4.5共混体系的交叉分离程度更大,进一步说明糯粳比1∶5.0共混体系的有序程度、支链淀粉团簇的缔合速度大于1∶4.5,此频率下流动损耗所需能量高于其他配比,表现为糯粳比1∶5.0的tan δ大于1∶4.5。

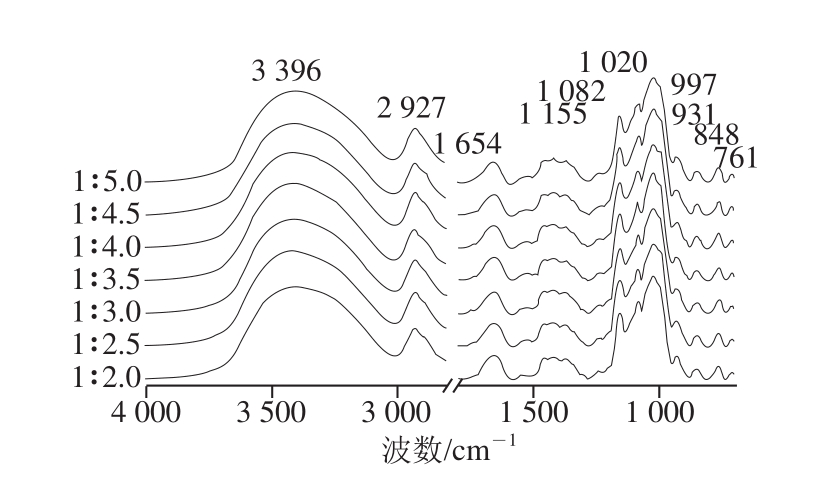

图2 不同糯米/粳米共混体系频率扫描曲线

Fig. 2 Frequency sweep curves of different glutinous/japonica rice blends

由图2可知,随频率的增加,G’逐渐增加,而tan δ呈现先减小后增加的趋势,是典型的弱凝胶行为。弱凝胶的流变学特性介于溶液与强凝胶之间,在较小的形变范围内,弱凝胶与强凝胶性质类似;但是随形变量的增加,弱凝胶的三维网状结构会遭到破坏[29]。相同频率条件下,G’随粳米组分比例的增加而增加;在频率增加的条件下,随粳米组分比例的增加,G’的增加量逐渐降低,即对频率的依赖性降低,说明其更趋近于理想的弹性体,可能因为较高的直链淀粉含量使得体系的刚性结构增强,抗剪切能力增加。在低频条件下tanδ有减小的趋势,且在糯粳比1∶5.0~1∶2.0的范围内降幅逐渐减小,说明此弱凝胶体系在低频条件下表现出较好的弹性体性质,进一步说明直链淀粉含量可增强弱凝胶的刚性结构。在0.1~15 Hz之间,随频率增大,糯粳比1∶2.0与1∶2.5共混体系tanδ的曲线呈相似斜率,而糯粳比1∶3.0~1∶5.0共混体系的tanδ曲线斜率不断降低,最终向1∶4.5靠拢,也说明高直链淀粉体系的结构刚性程度更高。在大于0.1 Hz的高频下,糯粳比1∶5.0的tanδ大于1∶4.5,也是因为1∶5.0共混体系有更强的刚性结构,致使内部结构之间键合紧密,流动所损耗的能量过大,体系更趋向于黏性体。

非等温动力学模型用于降温过程中胶凝化程度增加的动力学分析,结合了经典非等温化学分解反应动力学速率方程、Arrhenius方程、时温关系及凝胶与橡胶物理体系的近似处理4 个方面[9]。经典的非等温化学分解反应动力学方程表达如式(6)[30]所示。

式中:c为反应浓度/(mol/L);c0为初始浓度/(m ol/L);k0为指前因子;Ea为反应的活化能/(J/mol);T(t)为t时刻对应的绝对温度/K;R为气体常数(8.314 J/(mol·K))。

在线性变温速率的前提下推导可得式(7)。

通过![]() 1/T作Arrhenius类型图,根据斜率与截距可得Ea与k0。

1/T作Arrhenius类型图,根据斜率与截距可得Ea与k0。

非等温条件下的经典化学反应动力学模型能与流变学特性中的黏弹性模量关联,就凝胶体系而言,弹性模量通常与高分子交联程度成比例,因此反应浓度的改变效应可通过同步改变的弹性模量来研究,通过弹性模量的改变量来表示胶凝化的程度。而在胶凝化过程中,弹性模量的增加量为正,因此公式中的负号转变为正号,同时参照已有亲水胶体体系凝胶过程,n取值为2[31-32],得到式(8)。

图3 不同糯米/粳米共混体系G’-T的Arrhenius拟合曲线

Fig. 3 Arrhenius fitting curves ofG’ versusT for different glutinous/japonica rice blends

表2 不同糯米/粳米共混体系非等温Ea及R2

Table 2 Non-isothermalEa andR2 of different glutinous/japonica rice blends

糯粳比 R2 Ea/(kJ/mol)1∶2.0 0.996 27.30 1∶2.5 0.995 23.85 1∶3.0 0.996 21.52 1∶3.5 0.997 20.22 1∶4.0 0.996 19.55 1∶4.5 0.997 19.32 1∶5.0 0.995 18.89

由图3和表2可知,相比于朱建华等[6]所研究的琼脂/魔芋胶共混体系溶胶-凝胶的转变,在非等温过程中,共混体系胶凝化程度不断加深,但未发生相变,故各体系Arrhenius拟合线段为一条不间断的直线,不发生弯折,且拟合结果的R2均大于0.99,说明结果的可信度较高。所有共混体系的Ea范围介于18.89~27.30 kJ/mol之间。相对于糯米,粳米中的直链淀粉含量较高,随粳米组分比例的增加,Ea逐渐降低,说明形成凝胶网格结构需要克服的能垒较低;随粳米组分比例的增加,糯粳比1∶2.0~1∶4.5相邻共混体系之间Ea下降量逐渐降低,分别为3.45、2.33、1.30、0.67、0.23 kJ/mol,但糯粳比1∶4.5与1∶5.0共混体系间下降量为0.43 kJ/mol,说明糯粳比1∶3.0~1∶5.0共混体系之间Ea的变化较小,通过频率扫描结果发现,糯粳比1∶2.0与1∶2.5共混体系在低频区(0.1 Hz)tanδ降幅较小,说明这两种体系形成的网格结构较弱,在低频区也未发现有类似弹性体的回复量;而糯粳比达到1∶5.0时Ea降低的幅度有所提升,与降温及恒温过程中tanδ的变化相印证。

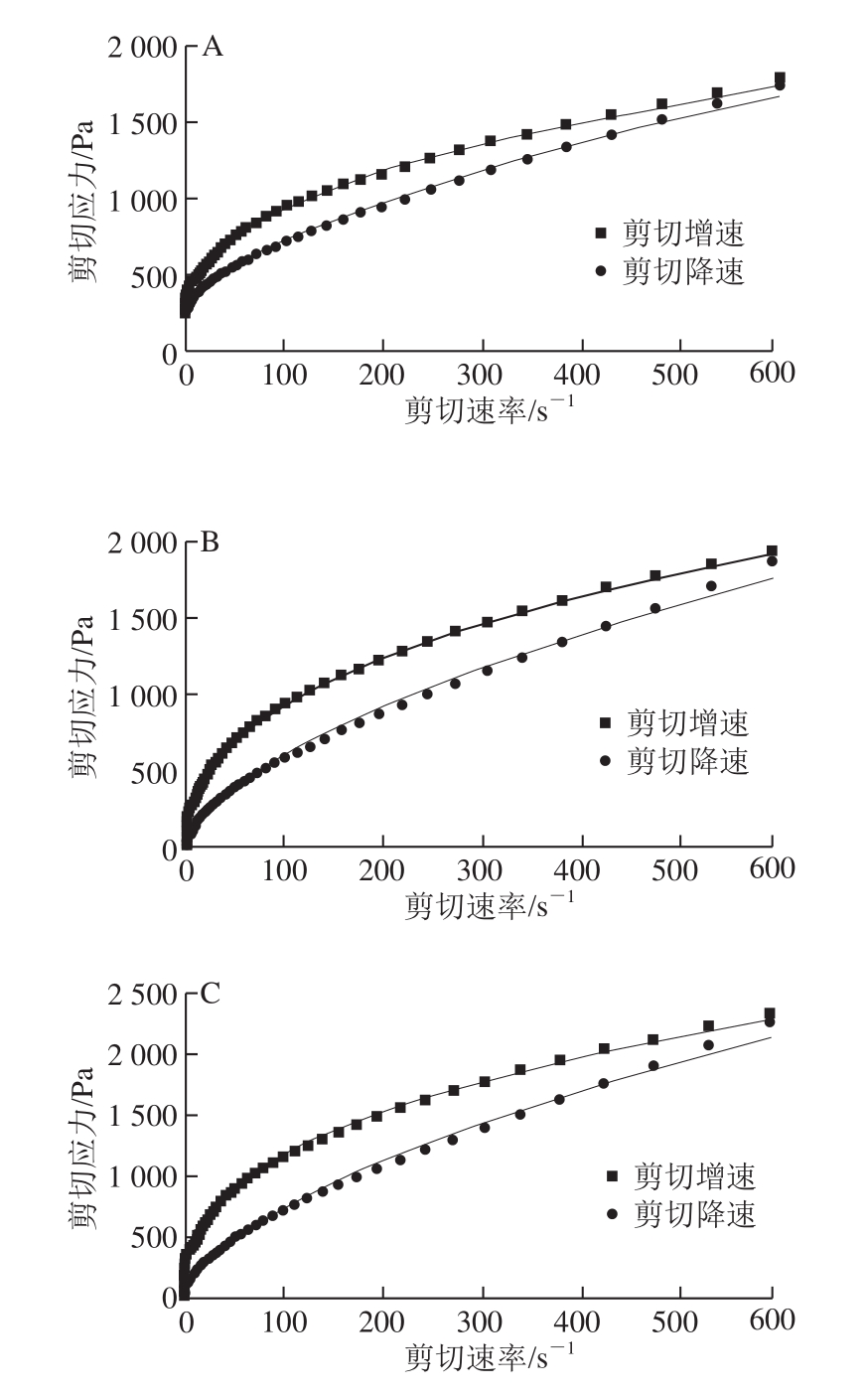

由图4可知,剪切应力与剪切速率的变化曲线呈非线性递增,为典型的非牛顿流体,且曲线呈凸起状,说明该共混体系凝胶具有一定的假塑性,n<1。通过Power-Law模型拟合得到的参数见表3,决定系数R2均大于0.99,说明拟合精度较高。共混体系凝胶在较低的剪切速率下流动时,由于其中的大分子物质及聚合的团簇结构(淀粉及蛋白质)发生缠绕,使剪切阻力增加,表现出高黏度性质;当流速增加,剪切阻力随之增大,缠绕在一起的团簇结构会发生解体或变形,从而降低流动阻力,表现出剪切稀化现象[33-34]。随粳米组分的增加,体系在剪切稀化时表现出剪切应力增加,说明体系形成的凝胶网格结构较好,具有一定的刚性结构,即胶凝化程度更大,与K值的变化趋势相同;但随剪切速率的增加,n值逐渐降低,即剪切稀化现象更加严重,可能与体系中较高的直链淀粉含量有关。具有假塑性流体性质的食品大多含有链状高分子,在剪切力作用下卷曲成球状,或者沿剪切力方向发生形变,进而影响食品黏度;剪切稀化的程度与分子链的长短和线型有关,直链分子含量高的液体比含多支结构分子的液体更易剪切稀化[35-36]。剪切降速过程中,由于在稀化时破坏程度不同,体系结构的恢复程度有一定差异,K与n大体上表现出降低的趋势。触变环面积随粳米组分比例增加呈增加趋势,进一步说明直链分子含量影响流体剪切稀化的程度,但糯粳比1∶3.0~1∶4.0共混体系触变环面积无较大差异,说明这3 种共混体系凝胶内部结构的松弛特性较为一致。

图4 不同糯米/粳米共混体系凝胶稳态流变学曲线

Fig. 4 Steady rheological curves of different glutinous/japonica rice blend gels

表3 不同糯米/粳米共混体系凝胶Power-Law模型拟合参数

Table 3 Power-Law parameters of different glutinous/japonica rice blend gels

糯粳比 剪切增速过程 剪切降速过程 触变环面积/(105 Pa/s)K/(Pa·sn) n R2 K/(Pa·sn) n R2 1∶2.0 124.67 0.408 2 0.996 2 38.37 0.586 0 0.996 2 1.101 1∶2.5 156.36 0.393 1 0.996 9 41.21 0.588 4 0.995 6 1.661 1∶3.0 218.90 0.366 0 0.997 2 52.48 0.579 2 0.997 1 1.964 1∶3.5 232.60 0.349 8 0.997 5 51.42 0.574 0 0.992 7 2.048 1∶4.0 250.91 0.333 0 0.994 8 53.56 0.562 9 0.992 0 2.058 1∶4.5 293.46 0.327 5 0.994 1 63.98 0.551 9 0.993 1 2.404 1∶5.0 318.44 0.324 0 0.997 9 61.65 0.563 0 0.990 5 2.867

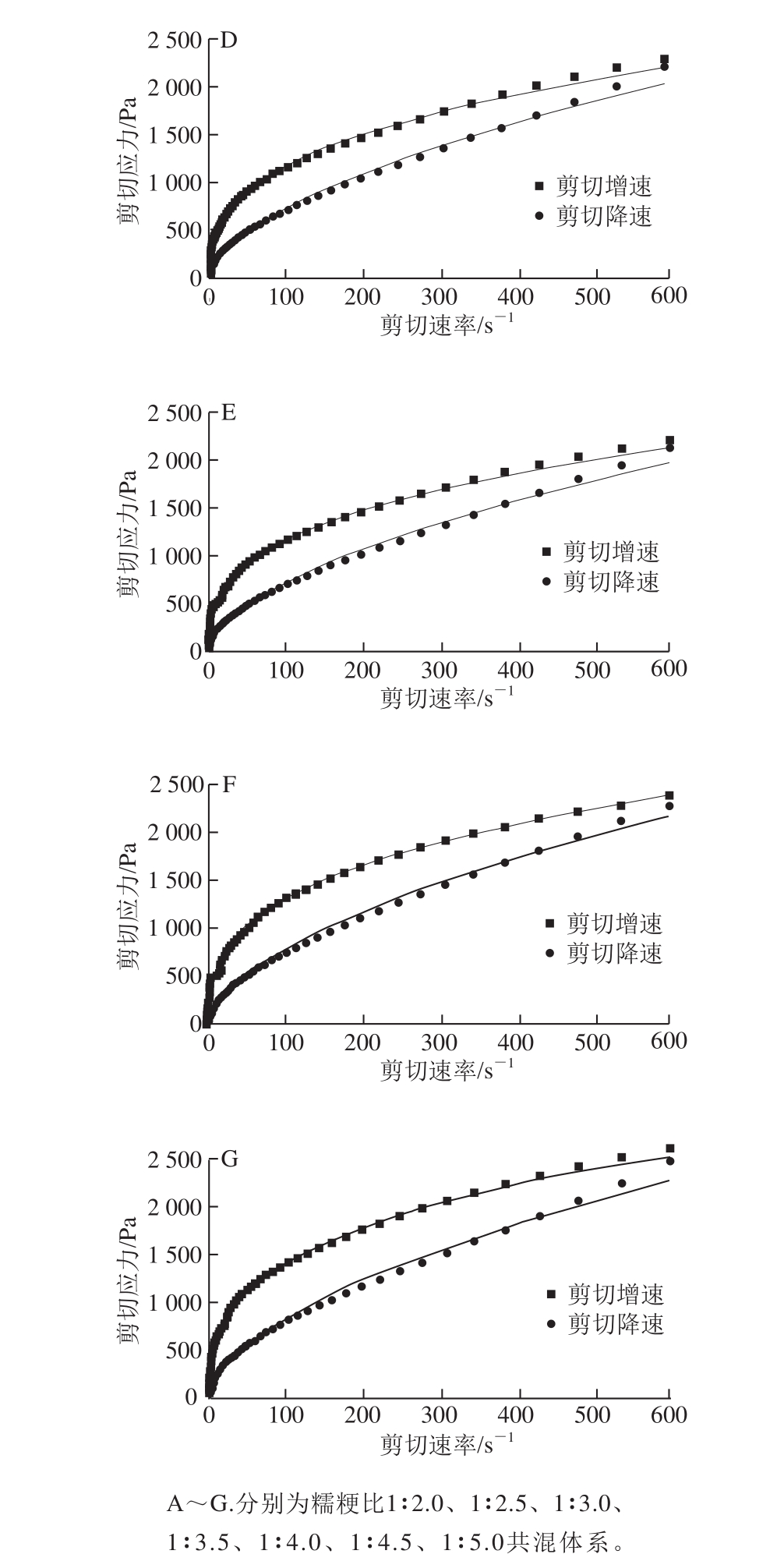

图5 不同糯米/粳米共混体系凝胶傅里叶变换红外光谱

Fig. 5 FTIR spectra of different glutinous/japonica rice blend gels

图5 为经过归一化及基线校正的傅里叶变换红外光谱,在3 700~3 000 cm-1处的特征峰归属为—OH的伸缩振动,与分子内及分子间氢键有关;2 927 cm-1处的特征峰归属为—CH2的变形振动[37]。1 654 cm-1处为吸附在淀粉非结晶区域中水分子的振动;1 155 cm-1处为C—O或C—C的伸缩振动,用于内部归一化校正[38]。1 082 cm-1处为C—O—H的弯曲振动,1 020 cm-1及997 cm-1处归属于淀粉的无定形区及单螺旋结构的振动吸收,931 cm-1处为α-1,4糖苷键的骨架模式振动,848 cm-1处为—C(1)H及—CH2的变形振动,761 cm-1处为C—C的伸缩振动[39]。在3 700~3 000 cm-1峰段,随粳米组分比例的增加,糯粳比1∶2.0、1∶2.5~1∶3.0、1∶3.5~1∶4.5、1∶5.0共混体系羟基振动峰的位置依次为3 396、3 400、3 402、3 406 cm-1,说明支链淀粉含量降低,羟基含量有所下降,使得氢键作用程度减弱,峰点向高波数移动。

表4 不同糯米/粳米共混体系凝胶傅里叶变换红外光谱峰面积比

Table 4 FTIR spectral peak area ratios of different glutinous/japonica rice blend gels

糯粳比 峰面积比1 654 cm-1/1 155 cm-11 020 cm-1/1 155 cm-1997 cm-1/1 155 cm-1 1∶2.0 1.252 3.158 3.048 1∶2.5 1.053 3.116 3.007 1∶3.0 0.994 3.093 2.998 1∶3.5 0.943 3.073 2.966 1∶4.0 0.957 3.054 2.957 1∶4.5 0.925 3.055 2.919 1∶5.0 0.893 3.021 2.891

从表4中可以看出,随粳米组分比例的增加,1 654 cm-1/1 155 cm-1、1 020 cm-1/1 155 cm-1及997 cm-1/1 155 cm-1处峰面积比减小,1 654 cm-1及1 020 cm-1处的吸收强度减小,说明在相同凝胶化时间内,支链淀粉含量高的组分能一定程度上抑制网格结构的生成,可能是因为在有较高支链淀粉含量的体系内,支链淀粉在凝胶化期间发生一定程度的聚集,形成的支链淀粉团簇结构更大,一定程度上减少了直链淀粉之间的聚集;因此具有较高的吸湿性(1 654 cm-1/1 155 cm-1)及较大比例的无定形区(1 020 cm-1/1 155 cm-1)。Cuba-Chiem等[40]认为无定形区吸收强度的增加源于支链淀粉含量的增加,且体系中键合水分子含量增加,键合水分子的链段相当于“稀释剂”,减少了直链淀粉之间的相互作用,阻碍了网格结构的生成。糯粳比为1∶2.0时,997 cm-1/1 155 cm-1的峰面积比最大,因为997 cm-1处水分子的振动吸收较为敏感,而糯米组分(含较多支链淀粉)比例的增加增大了直链淀粉与水分子的结合程度。与2.3节中糯粳比1∶2.0共混体系的G’最小及tanδ最大相互印证。

图6 不同糯米/粳米共混体系凝胶的微观结构

Fig. 6 Microstructures of different glutinous/japonica rice blend gels

从图6可以看出,糯粳比1∶2.0共混体系形成了一定的网格结构,但壁厚度分布不均一、结构松散,且网格结构中含有较多的淀粉颗粒碎片,其孔径较大,且孔径的大小与排列的均匀性较差,而针状部分的形成说明结点与结点之间连接不充分。这可能是因为分布于凝胶网格结构中的支链淀粉含量较高,使凝胶具有极强的吸湿性,致使直链淀粉的链段与水分子接触更加频繁,阻碍了网格结点之间的连接,针状部分即为直链淀粉与支链淀粉结点的延伸。糯粳比为1∶3.0时,共混体系整体的网格结构形成较好,仅有较少量的淀粉颗粒碎片,壁厚度分布均匀,未发现针状部分的存在,均一化程度高,网格结构的连续性强。糯粳比为1∶5.0时,共混体系凝胶形成的网格结构致密、孔径较小、壁厚度较宽,有很强的连续性,但孔径的大小与排列的均匀性较差,在一个孔径中可发现多根针状部分,且比糯粳比1∶2.0共混体系的针状部分更加粗大,整体结构的堆积密度最大。

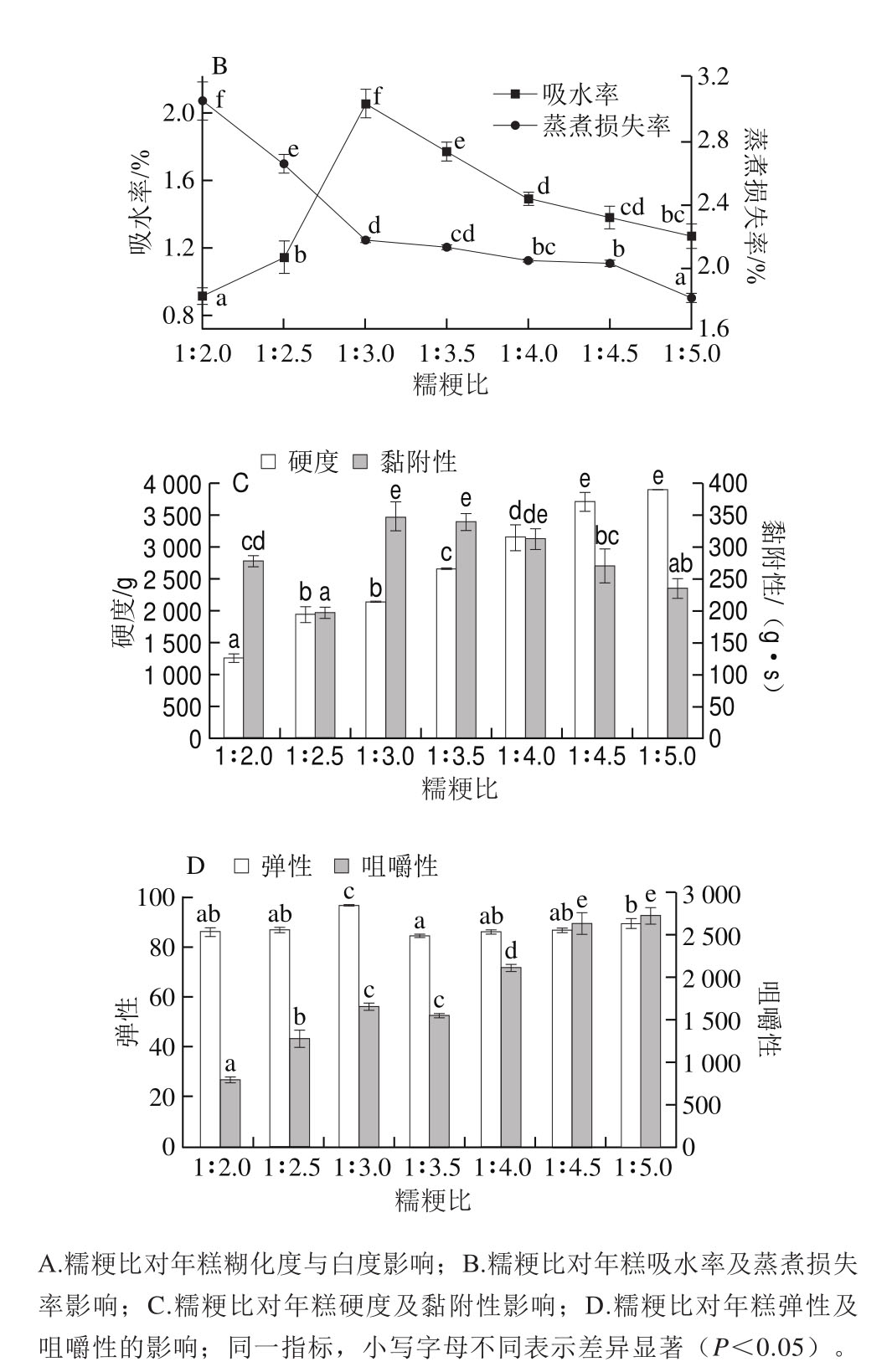

图7 糯米/粳米共混体系对年糕品质的影响

Fig. 7 Effect of glutinous and japonica rice blends on rice cake quality

由图7可知,在不同糯粳比条件下各指标均呈现显著性差异(P<0.05)。由图7A可知,随粳米组分比例的增大,糊化度呈现先增加后平缓的趋势,当糯粳比为1∶3.0时,糊化度达到90.48%;在糯粳比1∶2.0~1∶2.5时,年糕的糊化度相对较低,这是因为在相同挤出工艺参数下,糯米添加量增加,料筒中挤压熟化形成的黏弹性体趋向于形成黏性液体,转动挤压过程中流动程度更大,生成的热量更不足以完全糊化物料,因此表现出较低的糊化度,与2.4节稳态流变学结果中糯粳比为1∶3.0时胶体的触变环面积大幅上升相一致。这也与韩文芳等[41]研究中糯米的峰值黏度高、回生值小、粉糊的抗剪切能力差、凝胶强度小的结果一致。白度整体呈现下降的趋势,在糯粳比1∶3.0~1∶4.5之间下降程度较大。随着糯米组分比例的减少,物料表现出较低的流动性,受到剪切的回复力增大,年糕挤出时的压力较高,产生的热量较大,褐变程度增加,造成白度下降。

由图7B~D可知,年糕的糯粳比小于1∶3.0时吸水率较低,蒸煮损失率较高,可能是由于在蒸煮过程中,年糕的糊化度较低,其表层未糊化的固形物未能与整体形成网格结构,造成网格结构较差,附着力不足,水分未能渗入到内部;同时,年糕表现出较低的硬度、弹性与咀嚼性,黏附性随糊化度的增加而减小,与2.6节微观结构中糯粳比1∶2.0具有较为松散的凝胶网格结构一致。随着粳米组分比例的增加,直链淀粉含量增加,空间位阻减小,体系中淀粉-淀粉、淀粉-蛋白质与淀粉-脂肪等大分子物质键合得更加紧密,形成更多的大分子团簇结构,分子的网状骨架支撑结构坚韧,大分子物质及水分被牢固地锁在内部[42]。糯粳比为1∶3.0时,年糕表现出较高的吸水率与弹性,以及较低的蒸煮损失率,说明形成的网格结构较好,较为均一,阻碍水分进入的固形物含量较少,与2.6节微观结构观察结果一致;而充满网格结构的体系中氢键键合的水分子对网格结构有一定的支撑与回复作用,表现出良好的弹性。吸水率与蒸煮损失率在糯粳比大于1∶3.0后呈现出减小的趋势,硬度及咀嚼性随之增大,黏附性减小,与2.6节糯粳比为1∶5.0时网格结构结果十分紧密一致。说明糯米/粳米共混凝胶体系的糊化特性及流变学特性,与挤出型年糕在蒸煮特性及质构特性有强相关性,可在一定程度上用此体系来评价此类水凝胶产品的品质。

共混体系的糊化特性结果说明在共混体系中糯米主要导致谷值黏度的降低,粳米主要导致终值黏度的升高,进而影响共混体系的衰减值及回生值,使得共混体系的热糊稳定性及冷糊成胶性得到提升;共混体系的黏度、衰减值及回生值均随粳米组分比例的增加而增加,糯粳比1∶2.0~1∶3.0共混体系增加速率较快,糯粳比1∶3.0~1∶5.0共混体系增加速率较慢。通过动态流变学非等温及恒温实验对共混体系的凝胶化过程进行阐述,结果表明糯米组分比例的增加能增大Ea与αg,降低G’及ʋg,弱化网格结构,使体系的流动性大幅增加,从而使tan δ增大。频率扫描结果表明共混体系为典型的弱凝胶体系,在低频条件下,tan δ随糯米组分比例的增加而减小;随频率的上升,弹性模量不断增大。稳态流变学实验结果表明共混体系为典型的假塑性流体,随糯米组分比例的增加,共混体系的n值逐渐增大,K值与触变环面积减小,剪切稳定性较好,且挤出型年糕的糊化度在糯粳比1∶3.0(90.48%)~1∶2.0(75.15%)之间大幅降低,白度增加趋于平缓。傅里叶变换红外光谱分析表明糯米组分比例的增加可增强共混体系键合水分子的能力,键合的水分子通过与直链淀粉单螺旋结构之间的作用和扩大无定形区来改变共混体系的凝胶化行为。扫描电子显微镜结果说明,糯粳比1∶3.0为较为合适的配比条件,在此条件下共混体系凝胶的网格结构较为致密,且孔径大小及分布较为均匀,无针状部分的形成;同时年糕的吸水率及弹性最大,蒸煮损失率的降幅较为平缓。

综上所述,本研究阐述了糯米/粳米共混体系的糊化特性及凝胶化行为,为年糕类水凝胶制品在原料的复配、糊化及凝胶化阶段的调控提供了理论依据。

[1] 袁子, 张宾佳, 赵思明, 等. 添加物对大米凝胶微结构和理化性质的影响[J]. 中国粮油学报, 2018, 33(10): 1-6. DOI:10.3969/j.issn.1003-0174.2018.10.002.

[2] SEETAPAN N, LIMPARYOON N, GAMONPILAS C, et al. Effect of cryogenic freezing on textural properties and microstructure of rice fl our/tapioca starch blend gel[J]. Journal of Food Engineering, 2015,151: 51-59. DOI:10.1016/j.jfoodeng.2014.11.025.

[3] LI Y, DING G, YOKOYAMA W, et al. Characteristics of annealed glutinous rice flour and its formation of fast-frozen dumplings[J].Journal of Cereal Science, 2017, 79: 106-112. DOI:10.1016/j.jcs.2017.09.016.

[4] LIAN X, WANG C, ZHANG K, et al. The retrogradation properties of glutinous rice and buckwheat starches as observed with FT-IR,13C NMR and DSC[J]. International Journal of Biological Macromolecules,2014, 64: 288-293. DOI:10.1016/j.ijbiomac.2013.12.014.

[5] 邢燕, 熊柳, 孙庆杰, 等. 绿豆淀粉和糯米粉复配体系的理化性质与粉皮质构性质的关系研究[J]. 食品科学, 2013, 34(13): 122-126.DOI:10.7506/spkx1002-6630-201313027.

[6] 朱建华, 邹秀容, 丘秀珍, 等. 蔗糖共溶质对琼脂/魔芋胶共混体系溶胶-凝胶转变过程流变学性质及结构形成动力学的影响[J]. 食品科学, 2019, 40(12): 37-45. DOI:10.7506/spkx1002-6630-20180630-527.

[7] ROMÁN L, GÓMEZ M, HAMAKER B R, et al. Shear scission through extrusion diminishes inter-molecular interactions of starch molecules during storage[J]. Journal of Food Engineering, 2018, 238:134-140. DOI:10.1016/j.jfoodeng.2018.06.019.

[8] KLUCINEC J D, THOMPSON D B. Amylopectin nature and amyloseto-amylopectin ratio as influences on the behavior of gels of dispersed starch[J]. Cereal Chemistry, 2002, 79(1): 24-35. DOI:10.1094/CCHEM.2002.79.1.24.

[9] 曾瑞琪, 李苇舟, 赵欣, 等. 魔芋胶-黄原胶复配体系流变学特性及其凝胶形成动力学分析[J]. 食品科学, 2018, 39(9): 39-46.DOI:10.7506/spkx1002-6630-201809007.

[10] 邹秀容, 朱建华, 刘日斌, 等. 基于动态流变学的明胶/变性淀粉共混体系溶胶-凝胶相互转变动力学解析[J/OL]. 食品科学[2019-01-10].http://kns.cnki.net/kcms/detail/11.2206.TS.20181213.1512.086.htmL.

[11] 易翠平, 刘旸, 樊振南, 等. 籼米陈化对鲜湿米粉品质的影响[J]. 中国粮油学报, 2018, 33(6): 1-5. DOI:10.3969/j.issn.1003-0174.2018.06.002.

[12] 陈小聪, 肖满凤, 林莹. 水分对淀粉糊化度及鲜湿米粉品质的影响[J]. 粮食与油脂, 2018, 31(3): 41-44. DOI:10.3969/j.issn.1008-9578.2018.03.011.

[13] 赵思明, 刘友明, 熊善柏, 等. 方便米粉的原料适应性与品质特性研究[J]. 粮食与饲料工业, 2002(6): 37-39. DOI:10.3969/j.issn.1003-6202.2002.06.016.

[14] THIRUMDAS R, DESHMUKH R R, ANNAPURE U S. Effect of low temperature plasma processing on physicochemical properties and cooking quality of basmati rice[J]. Innovative Food Science &Emerging Technologies, 2015, 31: 83-90. DOI:10.1016/j.ifset.2015.08.003.

[15] HORMDOK R, NOOMHORM A. Hydrothermal treatments of rice starch for improvement of rice noodle quality[J]. LWT-Food Science and Technology, 2007, 40(10): 1723-1731. DOI:10.1016/j.lwt.2006.12.017.

[16] STEENEKEN P A M. Rheological properties of aqueous suspensions of swollen starch granules[J]. Carbohydrate Polymers, 1989, 11(1): 23-42. DOI:10.1016/0144-8617(89)90041-6.

[17] KNORR D, HEINZ V, BUCKOW R. High pressure application for food biopolymers[J]. Biochimica et Biophysica Acta (BBA)-Proteins and Proteomics, 2006, 1764(3): 619-631. DOI:10.1016/j.bbapap.2006.01.017.

[18] WAIGH T A, GIDLEY M J, KOMANSHEK B U, et al. Phase transformations in starch during gelatinization: a liquid crystalline approach[J]. Carbohydrate Research, 2000, 328(2): 165-176.DOI:10.1016/S0008-6215(00)00098-7.

[19] NGUYEN Q, JENSEN C, KRISTENSEN P. Experimental and modelling studies of the flow properties of maize and waxy maize starch pastes[J]. Chemical Engineering Journal, 1998, 70(2): 165-171.DOI:10.1016/S0923-0467(98)00081-5.

[20] 陶倩, 徐瑶, 丁文平, 等. 糯米粉理化指标对其回生特性的影响[J].食品科技, 2018, 43(3): 137-141. DOI:10.13684/j.cnki.spkj.2018.03.027.

[21] 任真真, 李力, 郑学玲. 不同制备工艺对糯米粉特性及面条品质的影响[J]. 食品研究与开发, 2018, 39(18): 88-94. DOI:10.3969/j.issn.1005-6521.2018.18.016.

[22] LOUBES M A, FLORES S K, TOLABA M P. Effect of formulation on rice noodle quality: selection of functional ingredients and optimization by mixture design[J]. LWT-Food Science and Technology, 2016, 69:280-286. DOI:10.1016/j.lwt.2016.01.055.

[23] LOUBES M A, GONZÁLEZ L, TOLABA M P. Pasting behavior of high impact ball milled rice flours and its correlation with the starch structure[J]. Journal of Food Science and Technology, 2018, 55(8):2985-2993. DOI:10.1007/s13197-018-3216-9.

[24] AI Yongfeng, JANE J L. Gelatinization and rheological properties of starch[J]. Starch-Stärke, 2015, 67(3/4): 213-224. DOI:10.1002/star.201400201.

[25] CASE S E, CAPITANI T, WHALEY J K, et al. Physical properties and gelation behavior of a low-amylopectin maize starch and other highamylose maize starches[J]. Journal of Cereal Science, 1998, 27(3):301-314. DOI:10.1006/jcrs.1997.0164.

[26] TEYSSANDIER F, CASSAGNAU P, GÉRARD J F, et al. Sol-gel transition and gelatinization kinetics of wheat starch[J]. Carbohydrate Polymers, 2011, 83(2): 400-406. DOI:10.1016/j.carbpol.2010.07.061.

[27] 赵思明, 熊善柏, 张声华. 淀粉糊物系及其老化特性研究[J].中国粮油学报, 2 0 0 1, 1 6(2): 1 8-2 1. D O I:1 0.3 3 2 1/j.issn:1003-0174.2001.02.005.

[28] 邵瑶瑶, 赵燕, 徐明生, 等. 金属离子对蛋白质凝胶化行为的影响研究进展[J]. 食品科学, 2017, 38(5): 299-304. DOI:10.7506/spkx1002-6630-201705048.

[29] 安飞, 刘亚伟, 刘洁. 交联程度对木薯淀粉特性的影响[J]. 食品科学,2017, 38(15): 101-107. DOI:10.7506/spkx1002-6630-201715017.

[30] RHIM J W, NUNES R V, JONES V A, et al. Determination of kinetic parameters using linearly increasing temperature[J]. Journal of Food Science, 1989, 54(2): 446-450. DOI:10.1111/j.1365-2621.1989.tb03103.x.

[31] WU J Q, HAMANN D D, FOEGEDING E A. Myosin gelation kinetic study based on rheological measurements[J]. Journal of Agricultural and Food Chemistry, 1991, 39(2): 229-236. DOI:10.1021/jf00002a001.

[32] MAX J J, CHAPADOS C. Sucrose hydrates in aqueous solution by IR spectroscopy[J]. Journal of Physical Chemistry A, 2001, 105(47):10681-10688. DOI:10.1021/jp012809j.

[33] WANI A A, SINGH P, SHAH M A, et al. Physico-chemical, thermal and rheological properties of starches isolated from newly released rice cultivars grown in Indian temperate climates[J]. LWT-Food Science and Technology, 2013, 53(1): 176-183. DOI:10.1016/j.lwt.2013.02.020.

[34] PARK S, CHUNG M G, YOO B. Effect of octenylsuccinylation on rheological properties of corn starch pastes[J]. Starch-Stärke, 2004,56(9): 399-406. DOI:10.1002/star.200300274.

[35] SHAHSAVANI M L, RAFE A. Rheological characteristics of binary composite gels of wheat flour and high amylose corn starch[J]. Journal of Texture Studies, 2018, 49(3): 320-327. DOI:10.1111/jtxs.12302.

[36] SINGH S, KAUR M. Steady and dynamic shear rheology of starches from different oat cultivars in relation to their physicochemical and structural properties[J]. International Journal of Food Properties, 2017,2017: 1-13. DOI:10.1080/10942912.2017.1286504.

[37] DANKAR I, HADDARAH A, OMAR F, et al. Characterization of food additive-potato starch complexes by FTIR and X-ray diffraction[J]. Food Chemistry, 2018, 260: 7-12. DOI:10.1016/j.foodchem.2018.03.138.

[38] BELLO-PÉREZ L A, OTTENHOF M A, AGAMA-ACEVEDO E,et al. Effect of storage time on the retrogradation of banana starch extrudate[J]. Journal of Agricultural and Food Chemistry, 2005, 53(4):1081-1086. DOI:10.1021/jf048858l.

[39] XIONG J, LI Q, SHI Z, et al. Interactions between wheat starch and cellulose derivatives in short-term retrogradation: rheology and FTIR study[J]. Food Research International, 2017, 100(1): 858-863.DOI:10.1016/j.foodres.2017.07.061.

[40] CUBA-CHIEM L T, HUYNH L, RALSTON J, et al. In situ particle film ATR FTIR spectroscopy of carboxymethyl cellulose adsorption on talc: binding mechanism, pH effects, and adsorption kinetics[J].Langmuir, 2008, 24(15): 8036-8044. DOI:10.1021/la800490t.

[41] 韩文芳, 熊善柏, 李江涛, 等. 糯米淀粉的晶体性质和糊化特性[J]. 中国粮油学报, 2015, 30(8): 48-53. DOI:10.3969/j.issn.1003-0174.2015.08.009.

[42] 马文, 李喜宏, 刘霞, 等. 支链淀粉与直链淀粉比例对重组营养强化米品质的影响[J]. 中国食品学报, 2014, 14(11): 42-48. DOI:10.16429/j.1009-7848.2014.11.013.

Effects of Different Glutinous and Japonica Rice Blends on Gelation Behavior and Quality of Rice Cake

HU Wenxuan, CHEN Jie, XU Fei, et al. Effects of different glutinous and japonica rice blends on gelation behavior and quality of rice cake[J]. Food Science, 2019, 40(17): 85-95. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-20190115-157. http://www.spkx.net.cn