葡萄糖酸-δ-内酯(gluconic acid lactone,GDL)豆腐是以GDL为促凝剂制作的豆腐,其制作工艺通常包括两步加热:先在中性pH值条件下加热豆浆,随后加入GDL酸化后再在酸性条件下加热[1]。GDL会释放质子中和大豆蛋白聚合物表面所带负电荷,随后通过氢键、离子相互作用等形成三维网状结构[2]。由于GDL豆腐中含有大量水分和蛋白质,极易腐败变质,不易运输。将其冷冻制成冻豆腐后,虽然满足了运输和贮藏需求,但复水后却没有传统豆腐的细腻感,并有海绵体形成,影响了口感[3]。

近年来,超声处理被广泛应用于食品改性中。超声波的空穴效应使得液体迅速形成气泡并破裂[4],进而可产生强大的剪切力和混合效应[5],从而可对各种蛋白溶液进行改性。Tang Chuanhe等[6]研究发现高场强超声能够使大豆分离蛋白的溶解性和凝胶性提高。Hu Hao等[7]研究发现高场强超声波可以降低大豆分离蛋白溶液的粒径,提高GDL诱导大豆分离蛋白凝胶的凝胶强度、凝胶硬度和持水性。Madadlou等[8]研究发现超声处理能够推迟酪蛋白的凝胶点并提高其凝胶硬度。由于豆腐的功能特性与大豆分离蛋白(soybean protein isolate,SPI)的变性和聚集程度有关,而超声处理可以导致天然SPI发生变性和聚集,所以推测超声处理有可能会对GDL豆腐的功能特性产生影响,进而改变冷冻干燥豆腐的质地。邹晓霜等[9]通过向豆乳中加入淀粉、高麦芽糖浆、凝固剂得到填充豆腐,并利用响应面优化法确定了豆腐最优冷冻干燥工艺:物料厚度9.00 mm、预冻降温速率-0.70 ℃/min、冷阱温度-48.7 ℃、真空度70 Pa、加热板温度51.9 ℃,经此工艺制备得到高复水比冷冻干燥豆腐。Harnkarnsujarit等[10]在豆腐冷冻前采用短时液氮冷冻处理,得到了具有高复水率的冷冻干燥豆腐。鉴于此,本实验通过对豆浆进行超声处理(0、100、200、300、400、500 W,10 min)并制备成GDL填充豆腐,联合短时液氮处理和真空冷冻干燥技术制备冷冻干燥豆腐,明晰超声制浆工艺对冷冻干燥豆腐制备及品质的影响,以期为将超声制浆工艺运用于冷冻干燥豆腐生产中提供参考依据。

大豆(蛋白质量分数42.8%、脂肪质量分数18.2%)东北农业大学大豆研究所;消泡剂 郑州大志食品有限公司;GDL 江西新黄海医药食品化工有限公司。其他试剂均为国产分析纯。

JJ-2型组织捣碎匀浆机 江苏省金坛市荣华仪器制造有限公司;JY92-IIN超声波细胞粉碎机 宁波新艺超声设备有限公司;DK-S12数显恒温水浴锅 上海三发科学仪器有限公司;Zetasizer Nano-ZS90光散射粒度分析仪 英国马尔文公司;FD-5型真空冷冻干燥机北京博医康技术公司;SU8020冷场扫描电子显微镜日本日立公司;TA.XT PLUS质构仪 英国SMS公司。

1.3.1 超声制浆工艺

将新鲜大豆清洗干净,以料液比1∶5(m/V)的比例浸泡于蒸馏水中15 h,将浸泡好的大豆以料液比1∶5(m/V)磨浆,用棉布过滤两次后加入0.01 g/100 mL消泡剂消除泡沫。由于豆浆的煮浆时间为10 min,因此本实验以不同超声功率对豆浆进行同步10 min超声处理。分别取适量的豆浆于超声波细胞破碎仪(探头直径为0.636 cm)中,液面浸没变幅杆顶端3 cm,分别在超声功率0、100、200、300、400、500 W条件下超声10 min,超声频率为20 kHz,温度为20 ℃,工作时间和间歇时间均为4 s,以冰水浴控制超声温度,并每隔5 min向冰水浴中加入冰块保持低温。

1.3.2 冷冻干燥豆腐的制作工艺

参考邹晓霜[9]和Harnkarnsujarit[10]等的方法制备冷冻干燥豆腐,并略作修改。

将处理后的豆浆煮沸10 min,冷却至70 ℃时加入GDL使其终质量浓度为0.30 g/100 mL,充分混匀后置于80 ℃恒温水浴锅中保温30 min得到豆腐花,随后压制成GDL豆腐(压力为0.01 kg/cm2)。将GDL豆腐切成10 mm×10 mm×9 mm的豆腐块,置于-196 ℃液氮中保存15 min后转移至-40 ℃冰箱冷冻24 h制成冷冻豆腐。随后利用真空冷冻干燥机处理得到冷冻干燥豆腐。

1.3.3 豆浆的粒径分布测定

豆浆的粒径分布测定参考Cruz等[11]的方法,利用Zetasizer Nano-ZS90光散射粒度分析仪分别测定上述超声处理后以及煮沸后的豆浆粒径分布规律。蛋白质的折射率设定为1.46,水溶液的折射率设置为1.33。为了降低多重光散射效应,分析前用蒸馏水将豆浆稀释1 000 倍体积后测粒径。

1.3.4 豆腐析水率的测定

豆腐析水率的测定参考Harnkarnsujarit[10]和Puppo[12]等的方法。取质量约3 g刚制备好的鲜豆腐样品于离心管中,3 000 r/min离心30 min,离心结束后吸干其表面水分,按公式(1)计算豆腐样品的析水率。

式中:m1为离心前样品的质量/g;m2为离心后样品的质量/g。

1.3.5 冷冻干燥豆腐复水率的测定

参考邹晓霜[9]和Harnkarnsujarit[10]等的方法对冷冻干燥豆腐复水率进行测定。将冷冻干燥豆腐置于25 ℃蒸馏水中,100 min后取出吸干表面水分,按公式(2)计算冷冻干燥豆腐的复水率。

式中:m1为复水前样品的质量/g;m2复水后样品的质量/g。

1.3.6 质地剖面分析测定

豆腐及复水后冷冻干燥豆腐质地剖面分析(texture profile analysis,TPA)测定参考姜梅[13]的方法。探头为P/50,测定参数为:测前速率2 mm/s、测试速率1 mm/s、测后速率1 mm/s、触发力3 g,进行两次压缩,压缩比为30%,每次停留5 s。每个样品重复测定3 次。

1.3.7 扫描电子显微镜观察

将冷冻干燥豆腐置于液氮中脆断,处理好后粘在金属样品台上,断裂面向上,采用离子溅射方法镀金,镀金的条件为15 kV、15 mA、1.5 min。然后将样品置于扫描电子显微镜(10 kV、100 Pa)下观察其显微结构,图像放大800 倍。

所有数据均重复实验3 次,结果表示为 ±s。数据统计分析采用SPSS 20软件对数据进行方差分析(analysis of variance,ANOVA),P<0.05为差异显著。绘图采用Origin 8.5软件。

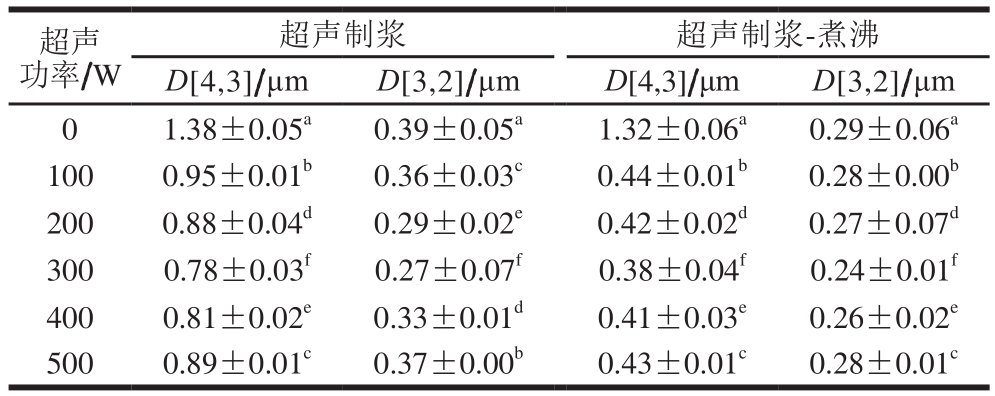

豆浆是一种分散相(蛋白质、脂肪、碳水化合物和盐类物质等)不连续分散在水(连续相)中所形成的水包油乳浊液复合体系[14]。图1表示豆浆分别经超声制浆/超声制浆-煮沸的粒径分布,由图1A可知,未经超声处理的豆浆体系在10~100 μm处存在一个小峰,而经超声处理后,10~100 μm处的小峰消失且体系的粒径分布向低粒径处移动,这说明超声处理可破碎豆浆体系内较大的液滴并显著降低体系的粒径(P<0.05)。超声制浆工艺对豆浆体积平均粒径(D[4,3])和体积-表面平均粒径(D[3,2])的影响如表1所示。超声功率0~300 W内,豆浆的平均粒径随着超声功率的增加而逐渐降低(D[4,3]从1.378 μm降至0.78 μm,D[3,2]从0.38 μm降至0.27 μm),这可能是由于超声的空穴效应干扰了豆浆内蛋白质、脂肪等物质的分子间相互作用,使聚集物或颗粒减少。当超声功率大于300 W时,豆浆的D[4,3]和D[3,2]均显著升高(P<0.05),这可能是由于超声功率过大,致使体系内物质发生聚合[15]。

煮沸能促使豆浆中形态各异的蛋白质解离聚集成均一的颗粒或聚集体,这些重新形成的聚集体的平均粒径越小越有利于豆浆形成品质稳定的豆腐[16-17]。因此,当经超声处理的豆浆经煮沸处理后,其平均粒径显著下降(P<0.05)。对比图1A、B可知,豆浆经煮沸后其粒径分布由较宽的“单峰+肩峰”图转变成较窄的单峰图,且粒径更多地分布在0.1~1 μm之间,显著地改变了豆浆的粒径分布(P<0.05),这可能是由于热作用使豆浆内较大的蛋白聚集物解聚[15]。Nik等[18]研究也表明热处理可以改变豆浆的平均粒径和粒径分布。

表1 超声制浆工艺对豆浆粒径的影响

Table 1 Effect of ultrasound pulping process on particle size of soybean milk

注:超声制浆.豆浆经0~500 W超声处理;超声制浆-煮沸.豆浆经过超声处理后煮沸10 min。同列肩标小写字母不同表示差异显著(P<0.05)。下同。

超声制浆 超声制浆-煮沸D[4,3]/μmD[3,2]/μmD[4,3]/μmD[3,2]/μm 0 1.38±0.05a 0.39±0.05a 1.32±0.06a 0.29±0.06a 100 0.95±0.01b 0.36±0.03c 0.44±0.01b 0.28±0.00b 200 0.88±0.04d 0.29±0.02e 0.42±0.02d 0.27±0.07d 300 0.78±0.03f 0.27±0.07f 0.38±0.04f 0.24±0.01f 400 0.81±0.02e 0.33±0.01d 0.41±0.03e 0.26±0.02e 500 0.89±0.01c 0.37±0.00b 0.43±0.01c 0.28±0.01c超声功率/W

图1 超声制浆工艺对豆浆粒径分布的影响

Fig. 1 Effect of ultrasonic pulping process on particle size distribution of soybean milk

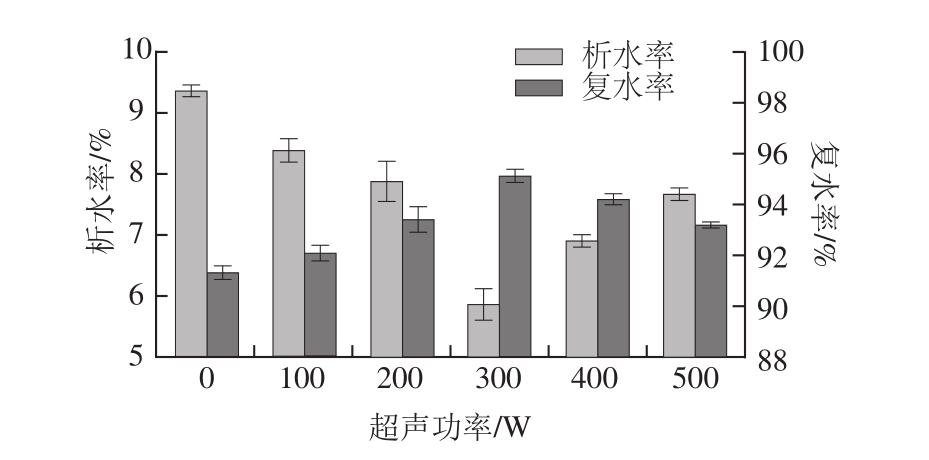

超声制浆工艺对GDL豆腐析水率及冷冻干燥豆腐复水率的影响如图2所示,超声制浆可显著降低GDL豆腐的析水率(P<0.05),并且当超声功率为300 W时,GDL豆腐的析水率最低。这可能是由于超声处理提高了豆浆体系内蛋白的溶解性,降低了蛋白和脂肪等物质的粒度,使其形成更加均一的空间结构,而这种空间结构可能会有益于凝胶对水分子的绑定[15]。Wu Jianping等[19]研究发现蛋白的平均粒径降低会使其凝胶的持水性能增强。Kao等[20]研究发现由于较小的孔隙可以更牢固地保留水分子,结构均一的蛋白质凝胶比非均匀结构的凝胶持水性高。Jambrak[21]和Li Chen[22]等认为在超声处理过程中,大量空化气泡的快速形成和塌陷会使气泡周围区域局部温度和压力大幅度增加,从而导致蛋白质通过水解解折叠暴露出疏水基团。由此可推测,超声制浆使豆浆体系中蛋白质的疏水基团暴露,提高蛋白质分子间的疏水相互作用,促进热聚集过程中蛋白-蛋白聚合物的形成,进而形成结构致密、均一的豆腐,降低其析水率。类似地,胡昊[15]研究发现超声处理可以提高内酯大豆分离蛋白凝胶的持水性。而超声功率大于300 W时,GDL豆腐的析水率增大,这可能是由于过高的功率致使豆浆体系内部分蛋白发生聚集,形成大的蛋白质聚合物,使豆腐内部存在较大的空隙,从而使水分更易从豆腐内部析出。由2.1节内容可知,超声功率大于300 W时,豆浆体系的D[4,3]和D[3,2]均显著增加(P<0.05),该结果进一步佐证了这一推断。

图2 超声制浆工艺对豆腐析水率及冷冻干燥豆腐复水率的影响

Fig. 2 Effect of ultrasonic pulping process on syneresis of tofu and rehydration rate of freeze-dried tofu

复水是冷冻干燥食品的重要特性。由图2可知,冷冻干燥豆腐的复水率均高于90%,且冷冻干燥豆腐的复水率随超声功率的增强而升高,这可能是由于本实验在-40 ℃冷冻前采用了液氮预处理。-196 ℃的超低温预处理使豆腐内的水分迅速冻结,在冷冻干燥过程中冰晶升华留下小孔隙,这种小孔隙的存在致使水分迅速渗入冷冻干燥豆腐内部形成较高的复水率。前人的研究表明水分通过毛细管渗流(毛细管梯度压力驱动)进入冷冻干燥物料中,而非扩散[23-25]。毛细管渗流是由于液体分子与固体分子间相对吸引力存在差别而产生的[26]。Datta等[26]研究发现,在冷冻干燥物料复水的初级阶段,水分子通过毛细管作用迅速填满冷冻干燥物料的孔隙,因此会瞬间吸收大量水分,物料发生冻结的温度越低,冷冻干燥物料的孔隙就越小,从而会导致水分被较快地吸收,这是由于较小的孔隙促进了毛细管渗流作用。由此可进一步推测,超声功率0~300 W时,由于超声处理的均质作用使豆浆体系的平均粒径降低,蛋白质结构局部解折叠,更多的疏水性氨基酸趋向暴露态[27],疏水作用增强,形成分布均一、尺寸小的孔隙(图3),进而增强了水分的毛细管作用,从而使冷冻干燥豆腐的复水率随超声功率的增强而提高。当超声功率为400~500 W时,冷冻干燥豆腐的孔隙尺寸变大,抑制了水分的毛细管作用,从而降低了冷冻干燥豆腐的复水率。

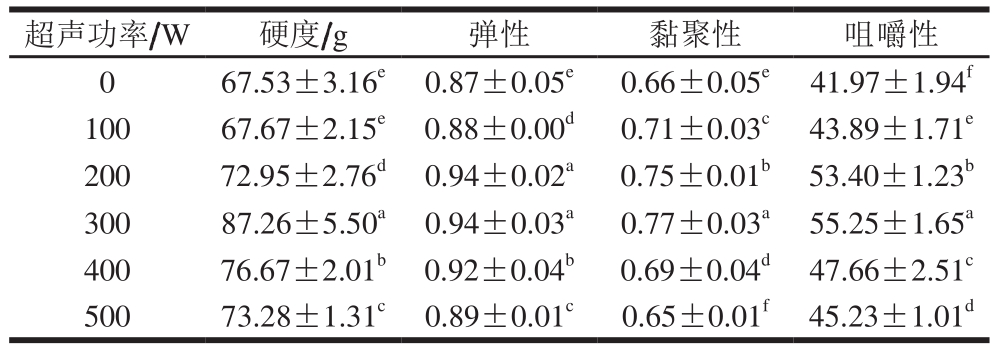

豆腐和复水冷冻干燥豆腐的质构特性会影响它们的品质和能被消费者接受的程度。表2、3分别为豆腐和冷冻干燥豆腐复水后的TPA测定结果。

表2 超声制浆工艺对豆腐质构特性的影响

Table 2 Effect of ultrasonic pulping process on texture properties of tofu

超声功率/W 硬度/g 弹性 黏聚性 咀嚼性0 67.53±3.16e 0.87±0.05e 0.66±0.05e 41.97±1.94f 100 67.67±2.15e 0.88±0.00d 0.71±0.03c 43.89±1.71e 200 72.95±2.76d 0.94±0.02a 0.75±0.01b 53.40±1.23b 300 87.26±5.50a 0.94±0.03a 0.77±0.03a 55.25±1.65a 400 76.67±2.01b 0.92±0.04b 0.69±0.04d 47.66±2.51c 500 73.28±1.31c 0.89±0.01c 0.65±0.01f 45.23±1.01d

由表2可知,随着超声功率的增大,豆腐的硬度、弹性、黏聚性和咀嚼性均呈先增大后下降的趋势。豆腐的硬度主要与参与网络结构形成的蛋白数量及形成网络结构的作用力有关[28]。因此,当超声功率为0~300 W时,随着超声功率的增强,豆浆体系内物质逐渐分散均匀,平均粒径逐渐降低,蛋白质疏水基团暴露,蛋白-蛋白结合作用力逐渐增强,从而使豆腐的硬度逐渐增大。此外,Tomotada等[29]研究发现,向豆浆中加入凝固剂时,豆浆中的油滴(带有蛋白)会参与豆腐网络结构的形成,豆腐硬度随网络结构中油滴数量的增多而增大。由此可推测,随着超声功率的增加,豆浆体系中的油滴逐渐暴露出来,进而使参与形成蛋白网络的油滴数量增多,从而使豆腐硬度增大。豆腐的弹性是指其在去除形变力后恢复到形变前条件下的高度比[13]。弹性高是由于样品经首次压缩后,其凝胶结构被分成几大块而造成的,弹性低则是由于样品被分成了许多碎片[30]。因此,当超声功率为0~300 W时,由于超声处理提高了豆腐凝胶网络的均匀性以及蛋白-蛋白间结合作用力,从而使豆腐的弹性逐渐增大。黏聚性指豆腐内部黏合力,其数值越大表示豆腐结构越稳定,越难被破坏所致[30]。当超声功率为0~300 W时,由于超声处理使豆浆体系内蛋白质疏水基团暴露,增强了蛋白质疏水性及蛋白网络间作用力,从而使豆腐的黏聚性增强。当超声功率大于300 W时,由于“过处理效应”的发生,空化气泡最大振幅增加,崩溃时最高温度及最大压力逐渐减小,进而使豆浆中暴露出的油滴与蛋白重新聚集,疏水作用力降低,从而降低豆腐的硬度、弹性、黏聚性和咀嚼性。

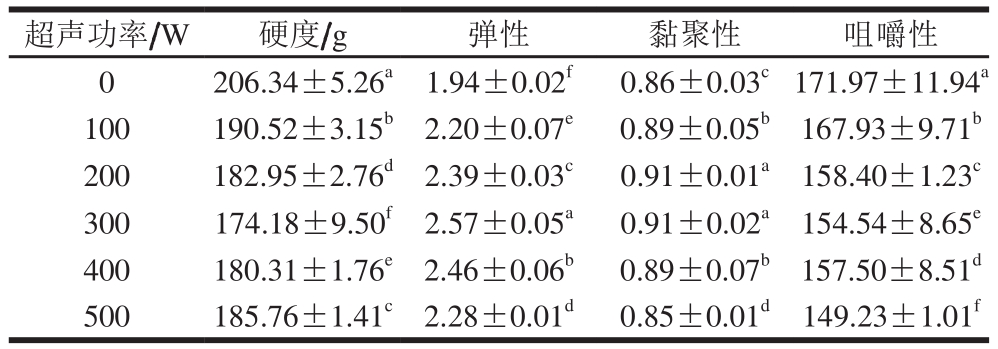

由表3可知,冷冻干燥豆腐经复水处理后,其硬度、弹性、黏聚性和咀嚼性较鲜豆腐相比均显著增大(P<0.05)。这可能是由于豆腐中的大豆蛋白发生了冻结变性反应,即蛋白质分子天然状态下的紧凑有序结构N转变成了变性状态下的无序结构D[31],蛋白质分子间发生了缔合作用进而使其表面水合层的水分分离析出[32],从而使蛋白质凝胶的韧性提高[33]。而随着超声处理过程的进行,复水后冷冻干燥豆腐的硬度逐渐下降,逐渐贴合豆腐的硬度数值,这可能是由于随着超声功率的变化,冷冻干燥豆腐的复水率升高,从而使其质地逐渐变软,硬度降低,弹性升高。

表3 超声制浆工艺对复水后冷冻干燥豆腐质构特性的影响

Table 3 Effect of ultrasonic pulping process on texture properties of freeze-dried tofu after rehydration

超声功率/W 硬度/g 弹性 黏聚性 咀嚼性0 206.34±5.26a 1.94±0.02f 0.86±0.03c171.97±11.94a 100 190.52±3.15b 2.20±0.07e 0.89±0.05b 167.93±9.71b 200 182.95±2.76d 2.39±0.03c 0.91±0.01a 158.40±1.23c 300 174.18±9.50f 2.57±0.05a 0.91±0.02a 154.54±8.65e 400 180.31±1.76e 2.46±0.06b 0.89±0.07b 157.50±8.51d 500 185.76±1.41c 2.28±0.01d 0.85±0.01d 149.23±1.01f

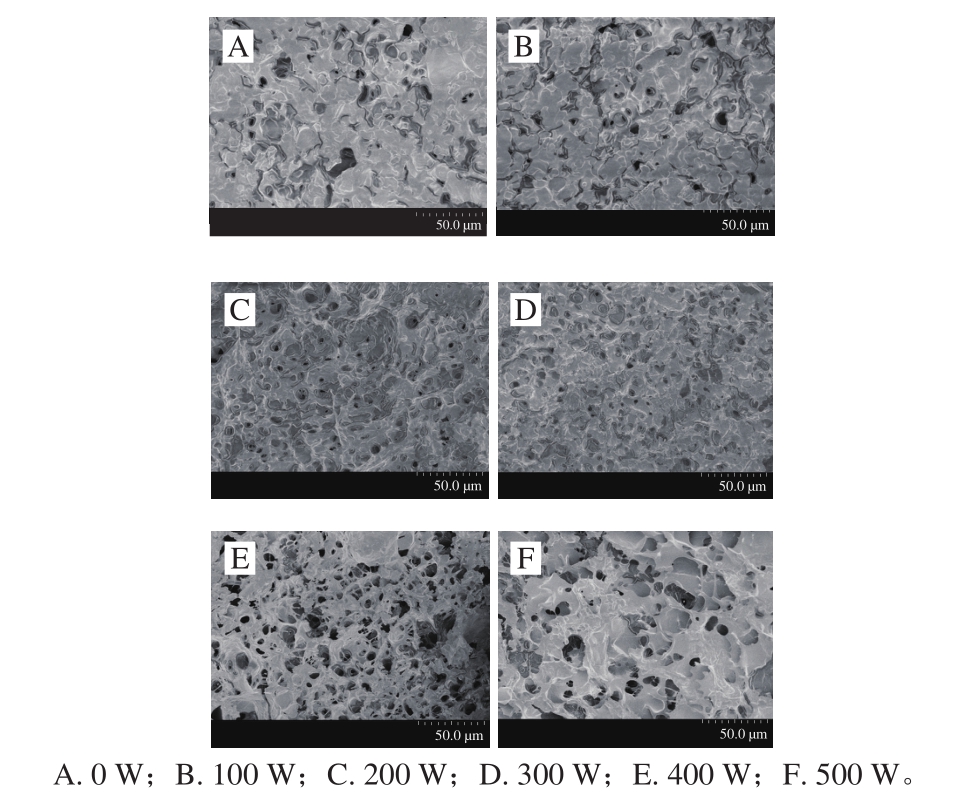

在豆腐的冷冻过程中,温度越低,豆腐中水分的冷却速率越快,从而会提高结冰时冰晶成核速率并限制冰晶增长。冰晶成核速率决定了冰晶的数量,而热量和蛋白质从晶核扩散远离的速率决定了冰晶的尺寸[34]。因此,在迅速冷冻过程中会形成大量的小冰晶,而这些小冰晶在升华后会形成小的孔洞。图3为不同超声功率所制备的冷冻干燥豆腐的扫描电子显微镜结果,观察可知,超声制浆工艺对冷冻干燥豆腐的显微结构存在显著影响。

图3 冷冻干燥豆腐扫描电子显微镜图

Fig. 3 Scanning electron microscopic images of freeze-dried tofu

在图3A中可观察到一些排列不均一、孔径较大的孔洞,而随着超声的进行,这些孔洞的孔径逐渐变小或者消失,这可能是由于超声处理使得豆浆体系中的颗粒粒径逐渐降低,从而使形成的豆腐结构致密均一。Tay等[35]研究发现大豆蛋白所形成的热诱导聚合物会影响内酯凝胶的空间结构。由此可推测,超声处理可能会导致豆浆体系内形成可溶性蛋白聚集物,在80 ℃加热30 min的过程中,这些聚集物转变成难溶聚合物填充在GDL豆腐的凝胶网络中,使GDL冷冻干燥豆腐的空间结构更加均一。超声处理豆浆可导致其体系内蛋白质四级结构分离,疏水基团暴露[36]。随后,这些蛋白质由于静电引力、与疏水区域相连的二硫键以及表面所带的负电荷发生聚集现象[37-40]。加入GDL后会释放出质子中和聚集体表面的电荷,进而使聚集体间的疏水相互作用占主导地位,最终加速豆腐的凝胶化进程并形成纤维状结构[36]。由图3D可看出,当超声功率为300 W时,冷冻干燥豆腐的网络均匀性增强,且只能看到少量的小孔,这可能是由于在超声功率300 W时,蛋白质疏水性和分子间作用力增强,豆腐的结构更加均一致密,所以在液氮冷冻的协同作用下得到了孔径小、分布均匀的冷冻干燥豆腐。当超声功率为400~500 W时,由图3E、F可以明显看出冷冻干燥豆腐的孔数量变多、孔径变大,这可能是由于超声功率过高导致豆浆体系内蛋白质、脂肪等重新聚合,降低了蛋白质疏水性和分子间作用力。

本实验采用超声制浆-真空冷冻干燥技术制备冷冻干燥豆腐,并探析超声制浆工艺对冷冻干燥豆腐制备及品质的影响。研究表明当超声功率为0~300 W时,随着超声功率的升高,豆浆的平均粒径和豆腐的析水率逐渐降低,豆腐的硬度、弹性、黏聚性、咀嚼性和冷冻干燥豆腐复水率逐渐升高,而复水后冷冻干燥豆腐的硬度逐渐下降,弹性逐渐升高,冷冻干燥豆腐的内部孔洞逐渐分布均匀,孔径变小。当超声功率大于300 W时,豆浆体系内部分蛋白质发生聚集使豆浆的平均粒径和析水率升高,豆腐硬度、弹性、黏聚性、咀嚼性和冷冻干燥豆腐复水率降低,冷冻干燥豆腐的内部孔洞数量变多,孔径变大。因此,采用超声功率为300 W的制浆工艺可以得到高复水率的冷冻干燥豆腐,该结果为将超声制浆-真空冷冻干燥技术运用于冷冻干燥豆腐加工提供了一定的参考依据。

[1] CAMPBELL L J, GU X, DEWAR S J, et al. Effects of heat treatment and glucono-δ-lactone-induced acidification on characteristics of soy protein isolate[J]. Food Hydrocolloids, 2009, 23(2): 344-351.DOI:10.1016/j.foodhyd.2008.03.004.

[2] LIU H H, KUO M I. Effect of microwave heating on the viscoelastic property and microstructure of soy protein isolate gel[J]. Journal of Texture Studies, 2011, 42(1): 1-9. DOI:10.1111/j.1745-4603.2010.00262.x

[3] 庞中伟, 张泽俊. 冷冻豆腐和冷冻干燥豆腐加工[J]. 食品科学, 2004,25(增刊1): 128-130.

[4] SORIA A C, VILLAMIEL M. Effect of ultrasound on the technological properties and bioactivity of food: a review[J]. Trends in Food Science & Technology, 2010, 21(7): 323-331. DOI:10.1016/j.tifs.2010.04.003.

[5] GÜLSEREN I, GÜZEY D, BRUCE B D, et al. Structural and functional changes in ultrasonicated bovine serum albumin solutions[J]. Ultrasonics Sonochemistry, 2007, 14(2): 173-183.DOI:10.1016/j.ultsonch.2005.07.006.

[6] TANG Chuanhe, WANG Xiaoyan, YANG Xiaoquan, et al. Formation of soluble aggregates from insoluble commercial soy protein isolate by means of ultrasonic treatment and their gelling properties[J].Journal of Food Engineering, 2009, 92(4): 432-437. DOI:10.1016/j.jfoodeng.2008.12.017.

[7] HU Hao, FAN Xi, ZHOU Zhi, et al. Acid-induced gelation behavior of soybean protein isolate with high intensity ultrasonic pre-treatments[J].Ultrasonics Sonochemistry, 2013, 20(1): 187-195. DOI:10.1016/j.ultsonch.2012.07.011.

[8] MADADLOU A, EMAM-DJOMEH Z, MOUSAVI M E, et al.Acid-induced gelation behavior of sonicated casein solutions[J].Ultrasonics Sonochemistry, 2010, 17(1): 153-158. DOI:10.1016/j.ultsonch.2009.06.009.

[9] 邹晓霜, 李佳妮, 姜楠, 等. 响应面法优化豆腐真空冷冻干燥工艺[J].食品科学, 2017, 38(18): 200-207. DOI:10.7506/spkx1002-6630-201718032.

[10] HARNKARNSUJARIT N, KAWAI K, WATANABE M, et al. Effects of freezing on microstructure and rehydration properties of freezedried soybean curd[J]. Journal of Food Engineering, 2016, 18(4): 10-20. DOI:10.1016/j.jfoodeng.2016.03.014.

[11] CRUZ N, CAPELLAS M, HERNÁNDEZ M, et al. Ultra high pressure homogenization of soymilk: microbiological, physicochemical and microstructural characteristics[J]. Food Research International, 2007,40(6): 725-732. DOI:10.1016/j.foodres.2007.01.003.

[12] PUPPO M C, AÑÓN M C. Structural properties of heat-induced soy protein gels as affected by ionic strength and pH[J]. Journal of Agricultural and Food Chemistry, 1998, 46(9): 3583-3589.DOI:10.1021/jf980006w.

[13] 姜梅. 超高压均质和热处理对豆乳、豆腐和豆腐皮特性的影响[D].南京: 南京农业大学, 2013: 104-105.

[14] 姜梅, 董明盛, 芮昕, 等. 高压均质和热处理对豆乳蛋白质溶解性的影响[J]. 食品科学, 2013, 34(21): 125-130. DOI:10.7506/spkx1002-6630-201321026.

[15] 胡昊. 利用高场强超声波增强大豆蛋白凝胶性及凝胶缓释效果[D].武汉: 华中农业大学, 2014: 43-47.

[16] ZHANG H, TAKENAKA M, ISOBE S. DSC and electrophoretic studies on soymilk protein denaturation[J]. Journal of Thermal Analysis & Calorimetry, 2004, 75(3): 719-726. DOI:10.1023/B:JTAN.0000027168.18317.78.

[17] NIK A M, TOSH S, POYSA V, et al. Physicochemical characterization of soymilk after step-wise centrifugation[J].Food Research International, 2008, 41(3): 286-294. DOI:10.1016/j.foodres.2007.12.005.

[18] NIK A M, TOSH S M, WOODROW L, et al. Effect of soy protein subunit composition and processing conditions on stability and particle size distribution of soymilk[J]. LWT-Food Science and Technology,2009, 42(7): 1245-1252. DOI:10.1016/j.lwt.2009.03.001.

[19] WU Jianping, DING Xiaolin. Characterization of inhibition and stability of soy-protein-derived angiotensin I-converting enzyme inhibitory peptides[J]. Food Research International, 2002, 35(4): 367-375. DOI:10.1016/S0963-9969(01)00131-4.

[20] KAO F J, NANWEI SU A, LEE M H. Effect of calcium sulfate concentration in soymilk on the microstructure of firm tofu and the protein constitutions in tofu whey[J]. Journal of Agricultural and Food Chemistry, 2003, 51(21): 6211-6216. DOI:10.1021/jf0342021.

[21] JAMBRAK A R, LELAS V, MASON T J, et al. Physical properties of ultrasound treated soy proteins[J]. Journal of Food Engineering, 2009,93(4): 386-393. DOI:10.1016/j.jfoodeng.2009.02.001.

[22] LI Chen, HUANG Xingjian, PENG Qiang, et al. Physicochemical properties of peanut protein isolate-glucomannan conjugates prepared by ultrasonic treatment[J]. Ultrasonics Sonochemistry, 2014, 21(5):1722-1727. DOI:10.1016/j.ultsonch.2014.03.018.

[23] WALLACH R, TROYGOT O, SAGUY I S. Modeling rehydration of porous food materials: II. the dual porosity approach[J]. Journal of Food Engineering, 2011, 105(3): 416-421. DOI:10.1016/j.jfoodeng.2011.01.024.

[24] GARCIAPASCUAL P, SANJUAN N, MELIS R, et al. Morchella esculenta (morel) rehydration process modelling[J]. Journal of Food Engineering, 2006, 72(4): 346-353. DOI:10.1016/j.jfoodeng.2004.12.014.

[25] MARABI A, SAGUY I S. Effect of porosity on rehydration of dry food particulates[J]. Journal of the Science of Food & Agriculture,2004, 84(10): 1105-1110. DOI:10.1002/jsfa.1793.

[26] DATTA A K. Porous media approaches to studying simultaneous heat and mass transfer in food processes. I: problem formulations[J].Journal of Food Engineering, 2007, 80(1): 80-95. DOI:10.1016/j.jfoodeng.2006.05.012.

[27] HU H, WU J, LI-CHAN E C Y, et al. Effects of ultrasound on structural and physical properties of soy protein isolate (SPI)dispersions[J]. Food Hydrocolloids, 2013, 30(2): 647-655.DOI:10.1016/j.foodhyd.2012.08.001.

[28] 刘德阳. 盐离子对大豆分离蛋白凝胶特性和微结构影响研究[D].无锡: 江南大学, 2015: 21-23.

[29] TOMOTADA O, MOTOYOSHI T, GUO S. Interaction of protein particles with lipids in soybean milk[J]. Bioscience Biotechnology &Biochemistry, 2008, 26(7): 2946-2953. DOI:10.1271/bbb.60.1165.

[30] LAU M H, TANG J, PAULSON A T. Texture profile and turbidity of gellan/gelatin mixed gels[J]. Food Research International, 2000, 33(8):665-671. DOI:10.1016/S0963-9969(00)00111-3.

[31] BRANDTS J F. The thermodynamics of protein denaturation. i.the denaturation of chymotrypsinogen[J]. Journal of the American Chemical Society, 1964, 86(20): 4291-4301. DOI:10.1021/ja01074a013.

[32] 王凤翼. 新大豆蛋白食品开发(六): 大豆蛋白质的变性[J]. 肉类工业, 1995(9): 45-47.

[33] 田少君, 马燕, 张学鹏, 等. 冻豆腐微波解冻工艺优化[J]. 粮油食品科技, 2015, 23(2): 44-48. DOI:10.16210/j.cnki.1007-7561.2015.02.017.

[34] O’BRIEN F J, HARLEY B A, YANNAS I V, et al. Influence of freezing rate on pore structure in freeze-dried collagen-GAG scaffolds[J]. Biomaterials, 2004, 25(6): 1077-1086. DOI:10.1016/S0142-9612(03)00630-6.

[35] TAY S L, XU G Q, PERERA C O. Aggregation profile of 11S, 7S and 2S coagulated with GDL[J]. Food Chemistry, 2005, 91(3): 457-462.DOI:10.1016/j.foodchem.2004.06.027.

[36] ANNE M, GABRIELE R, MURIEL S. Mechanisms involved in the formation and structure of soya protein cold-set gels: a molecular and supramolecular investigation[J]. Food Hydrocolloids, 2008, 22(4):550-559. DOI:10.1016/j.foodhyd.2007.01.026.

[37] MORI T, NAKAMURA T, UTSUMI S. Gelation mechanism of soybean 11S globulin: formation of soluble aggregates as transient intermediates[J]. Journal of Food Science, 2010, 47(1): 26-30.DOI:10.1111/j.1365-2621.1982.tb11019.x.

[38] UTSUMI S, DAMODARAN S, KINSELLA J E. Heat-induced interactions between soybean proteins: preferential association of 11S basic subunits and beta subunits of 7S[J]. Journal of Agricultural and Food Chemistry, 1985, 32(6): 1406-1412. DOI:10.1021/jf00126a047.

[39] KOHYAMA K, SANO Y, DOI E. Rheological characteristics and gelation mechanism of tofu (soybean curd)[J]. Journal of Agricultural and Food Chemistry, 1995, 43(7): 1808-1812. DOI:10.1021/jf00055a011.

[40] KOHYAMA K, NISHINARI K. Rheological studies on the gelation process of soybean 7S and 11S proteins in the presence of gluconodelta-lactone[J]. Journal of Agricultural and Food Chemistry, 1993,41(1): 8-14. DOI:10.1021/jf00025a003.

Effect of Ultrasonic Pulping Process on the Preparation and Quality of Freeze-Dried Tofu

LIU Baohua, TONG Xiaohong, WU Changling, et al. Effect of ultrasonic pulping process on the preparation and quality of freeze-dried tofu[J]. Food Science, 2019, 40(7): 114-119. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-20171129-361. http://www.spkx.net.cn