传统佛跳墙调味高汤是以猪筒骨、鸭肉、鸡爪、猪蹄、猪皮、猪腱肉等为原辅料进行熬制,具有香鲜爽滑的调味效果。随着生活节奏的加快,传统高汤存在运输携带困难、保质期短等弊端,大大降低了其商业价值[1]。因此,以高汤为原料经干燥工艺制备而成的调味粉迅速成为中餐工业化的典型代表,并且以其快捷、方便、营养等特点受到消费者的青睐[2]。蓝德安[3]通过应用浓缩、微胶囊化及喷雾干燥(spray drying,SD)等技术制备高汤粉,达到降低成本、方便管控等目的。欧阳杰等[4]研制了牛肉、鸡块等风味高汤调味粉,并应用于方便面调味粉以增强面汤的营养价值,保障消费者的健康。目前常用的粉体干燥工艺主要有SD和真空冷冻干燥(vacuum freeze drying,FD)。SD具有干燥迅速、容易操作等优点。其不足之处表现为动力消耗大、易发生粘壁现象等,长时间挂壁的物料极易变质而影响产品质量[5-6]。FD能够最大程度地保留物料的营养成分,缺点为能量损失大、干燥时间长等[7]。因此,单一的干燥方式不足以满足食品工业的长远发展,采取联合干燥的方式得到质量好、能耗低的高汤粉,成为调味粉工艺的主要研究方向。因此,喷雾冷冻干燥(spray-freeze drying,SFD)技术应运而生。

SFD颗粒制备技术多应用于制药业。近年来,这一新兴技术在食品中的应用日渐广泛[8]。其原理为液体物料被雾化成液滴,液滴与冷介质接触后迅速固化,在低温和高压环境下升华[9]。其优点为低温过程适合热敏性物料的制备,弥补了SD对热敏性产品有效成分的破坏,同时可形成尺寸可控的球形颗粒,进一步克服冷冻干燥粉体直径大、分布范围广、颗粒不规则等缺点[10-11]。其雾化方式有离心、压力、超声波、静电和气流式等。本实验采用超声波雾化方式。超声波频率高于20 kHz能与媒质之间相互作用,使超声波的相位和幅度发生改变[12]。利用超声波对物料进行雾化产生的雾滴精确,颗粒尺寸小,更容易控制。超声波喷雾-冷冻干燥(ultrasonic sprayfreeze drying,USFD)是SFD选择超声波雾化形式的一种技术。在低温环境下,通过电子和雾化片的高频震动将液体样品雾化成尺寸可控且分布良好的雾滴瞬时冻结[13-14]。有研究表明,超声处理后的SFD蛋白粉具有易碎、易分解的特点[15]。扫描电子显微镜结果表明,其颗粒形态为球形,具有高度多孔表面特性[16],控制颗粒形态大小能够影响产品的稳定性[17]。

本实验研发了一种新型联合干燥技术即USFD技术,将其应用于高汤粉生产中,并与传统干燥方式进行对比。通过对不同干燥方式粉体的外观形态、微观结构、物理状态等测定,分析USFD对高汤粉理化性质的影响及其优势。另外,采用感官评定对高汤粉体进行香气的综合评价,利用顶空固相微萃取(solid-phase microextraction,SPME)-气相色谱(gas chromatography,GC)-质谱(mass spectrometry,MS)联用技术考察不同干燥方式对高汤粉挥发性化合物的保留效果。为USFD技术在调味粉工业中的推广提供重要的理论依据。

1 材料与方法

1.1 材料与试剂

麦芽糊精(食品级) 郑州特正商贸有限公司;无水乙醇(分析纯) 天津市恒兴化学试剂制造有限公司;环己酮(分析纯) 上海阿拉丁生化科技股份有限公司;氘代苯乙酮(色谱纯)、碳标准品(C7~C30)美国Sigma公司。

1.2 仪器与设备

DF-191S集热式恒温加热磁力搅拌器、HH-S水浴锅巩义市予华仪器有限责任公司;电热恒温干燥箱上海跃进医疗器械厂;SB-800DT超声波清洗机 宁波新芝生物科技股份有限公司;AB204-N电子分析天平 上海梅特勒-托利多有限公司;JY2002电子天平 上海舜宇恒平科学仪器有限公司;电热鼓风干燥箱 上海恒科学仪器有限公司;高压均质机 上海申鹿均质机有限公司;ADL310小型喷雾干燥器 日本大和YAMATO公司;冷冻干燥机 沈阳航天新阳速冻厂;冷场发射扫描电子显微镜 日本日立公司。

1.3 方法

1.3.1 样品处理

水中加入猪筒骨34.2%(质量分数,下同)、鸡架17.1%、鸭肉8.5%、鸡爪3.5%、猪蹄10.2%、猪皮3.5%、猪腱肉8.5%、牛腱肉8.5%、金华火腿片0.6%、干贝1.1%、黄酒3.5%、桂圆肉0.3%、陈皮0.1%、白胡椒粒0.2%、桂皮0.2%。以传统铁锅进行熬制,通过添加盐、鸡精、味精、酱油、冰糖等进一步调味,最终制备得到传统佛跳墙调味高汤。装袋,封口,于-20 ℃条件下贮存。

3 种干燥方法物料前处理方法相同:取100 mL高汤解冻,根据其可溶性固形物质量分数(6%),以麦芽糊精作为包埋壁材,添加质量分数25%(1.5 g)麦芽糊精到解冻的高汤溶液中,混合均匀,于4 ℃贮存备用。

1.3.2 超声波喷雾-冷冻干燥处理

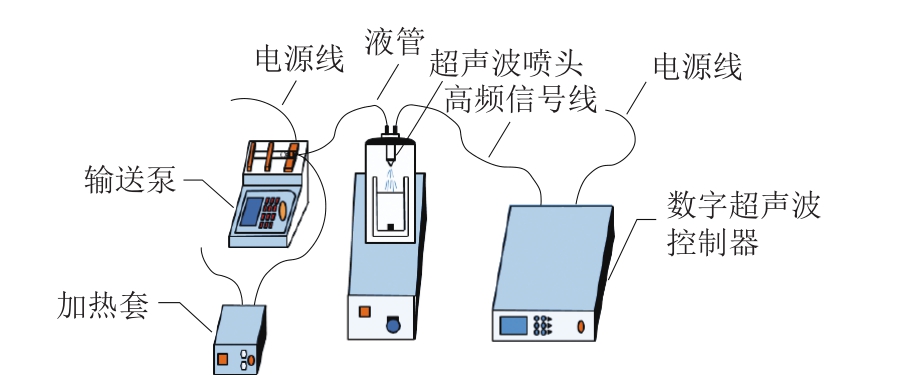

图1 USFD实验装置示意图

Fig. 1 Schematic diagram of theUSFD device

装置搭建:USFD装置搭建如图1所示。从左向右,液料在注射泵的带动下通过液管传输至超声波喷头处,雾化器是得到初始液滴的关键,喷嘴能够优化液滴及颗粒的分布[18-19]。注射器和超声波喷头以液管连接,在注射泵带动下匀速恒温输入液料,通过超声波喷头进行喷雾[20-21]。以液氮为冷介质,在磁力搅拌的作用下进行连续喷雾,装置最右端为数字超声波控制器,通过高频信号线将超声波功率传递给超声波喷头,进行真空冷冻干燥。

工艺参数:在超声功率为3 W、进料流量为3 mL/min的喷雾条件下进行喷雾,喷雾后,将保温装置内的液氮和被喷雾迅速固化的小液滴转移至-40 ℃的冰箱中,退火5 h。干燥压力:1 kPa。升温程序:隔板温度为-25 ℃维持30 h,升温至-15 ℃维持1 h,升温至-5 ℃维持1 h,升温至5 ℃维持1 h,升温至20 ℃维持10 h。

1.3.3 真空冷冻干燥

样品在-80 ℃环境预冻5 h,在真空度为1 kPa的条件下进行真空冷冻干燥,冷阱温度设置-50 ℃,隔板加热温度为20 ℃,冷冻干燥48 h[22]。

1.3.4 喷雾干燥

采用ADL310小型喷雾干燥器对物料进行干燥,进风温度设置为150 ℃,出风温度设置为90 ℃,其中进料速率设置为2 mL/min,风速设置为3.5 m3/min[23]。

以上3 种干燥方式后的微胶囊粉体均在干燥环境下迅速转移至铝箔袋中,置于干燥器中储存备用。

1.3.5 粉体理化特性的测定

集粉率按公式(1)计算。

水分质量分数的测定:3 种不同干燥方式粉体,均采取质量法(105 ℃)进行测定,重复3 次取平均值。水分质量分数按公式(2)计算。

式中:m1为称量瓶和粉体干燥前的总质量/g;m2为称量瓶和粉体干燥后的总质量/g;m3为称量瓶的质量/g。

堆积密度的测定:将20 mL量筒置于烘箱中干燥至质量恒定m1/g,干燥温度为110 ℃,取10 mL粉体添加至量筒中,称质量m2/g,堆积密度ρ按公式(3)计算,单位为g/mL。

溶解性的测定:称取0.5 g固体粉体,25 ℃的条件下溶解于50 mL水中,进行低速搅拌,记录粉末完全溶解的时间,重复3 次取平均值。

色差分析:3 种干燥方式复水后的高汤粉和未经任何干燥处理的高汤(加质量分数25%麦芽糊精)的色度采用测色仪分别进行测定。采集L*、a*、b*及ΔE值,每个样品测量3 次。ΔE值按公式(4)计算。

式中:ΔE为总色差值;L为明度值,+表示偏白,-表示偏暗;L0为标准白板的明度值,93.37;a为红度值,+表示偏红,-表示偏绿;a0为标准白板的红度值,-0.91;b为黄度值,+表示偏黄,-表示偏蓝;b0为标准白板的黄度值,0.19。

扫描电子显微镜观察:将不同干燥方式微胶囊粉体附着在双面碳胶上,进行喷金处理(喷金条件5 mA、120 s)。应用冷场发射扫描电子显微镜进行显微镜图像观察、采集。

1.3.6 感官评定

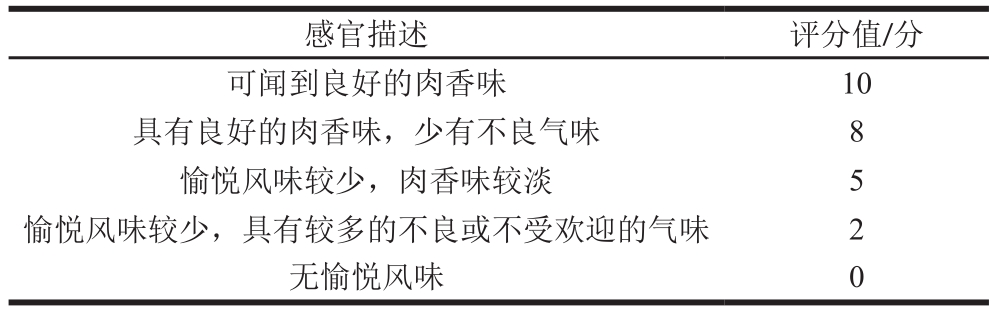

使用定量描述性分析进行感官评价。10 位感官评定小组成员对样本进行初步感官评估,选择每个描述词。

在室温下,将原高汤与不同干燥方式处理后的样品根据其粉体水分质量分数进行复水,贮存在具有特氟龙盖的50 mL玻璃瓶中,每个样品3 个水平,提供给感官评定员进行感官属性和强度等级评估,根据气味强度评分0~10 分,取平均值。感官属性和强度标准如表1所示。

表1 感官评定描述词及标准

Table 1 Sensory evaluation descriptors and scoring scales

感官描述 评分值/分可闻到良好的肉香味 10具有良好的肉香味,少有不良气味 8愉悦风味较少,肉香味较淡 5愉悦风味较少,具有较多的不良或不受欢迎的气味 2无愉悦风味 0

1.3.7 挥发性风味物质测定

1.3.7.1 样品的制备

分别取未处理及3 种干燥工艺粉体复水液2 mL于20 mL顶空进样瓶中,并分别加入20 µL内标氘带苯乙酮(50 mg/L),选用SPME对样品风味进行富集。

1.3.7.2 3 种干燥工艺粉体SPME-GC-MS测定

SPME萃取条件:采用50/30 μm DVB/Car/PDMS萃取纤维,在50 ℃下孵育40 min,萃取50 min后进行GC-MS分析。

色谱条件:7890B GC/7010B GC-MSD,采用毛细管色谱柱HP-5MS(30 m×250 μm,0.25 μm)。升温程序:初始温度45 ℃维持3 min,以5 ℃/min的升温速率升温至280 ℃,并维持10 min;进样口温度260 ℃;载气流量1 mL/min。质谱条件:选择EI的电离模式,Scan扫描模式,质量扫描范围为m/z 40~400,电子能量70 eV,溶剂延迟设置为4 min。以相同GC条件检测正构烷烃(C7~C30),计算保留指数(RI)。采用NIST 14谱库检索RI值,对化合物进行鉴定分析。

挥发性风味成分的定性定量分析:本实验利用MS检索和保留指数结合的方式对GC数据进行定性分析,采用内标法(氘带苯乙酮)对定性结果中的挥发性风味物质进行定量分析。

1.4 数据处理

数据统计采用SPSS 16.0软件进行单因素方差分析,显著性差异采用最小显著性差异法检验,设定差异显著性水平为P<0.05。

2 结果与分析

2.1 3 种干燥方式粉体形态比较

图2 不同干燥方式对粉体表观形态的影响

Fig. 2 Effect of different drying methods on apparent morphology of powders

如图2A所示,USFD粉体洁白细腻(图2A1);FD粉体呈乳白色块状(图2A2),必须经过再次粉碎;SD粉体呈片状且颜色暗淡(图2A3)[24]。扫描电子显微镜图中表明了不同干燥方式粉体的表观形态。由图2B1~B3可知,USFD粉体表观形态优于FD和SD粉体,可能由于USFD雾化过程中能产生尺寸可控且分布良好的雾滴,微小的液滴在低温环境下被瞬时冻结;而FD粉体是通过后续研磨粉碎得到的;SD雾化液滴在喷雾过程中因重力、阻力和碰撞等原因产生变形[25-26]。USFD微胶囊粉体呈球型颗粒状,粉体平均粒径23.11 μm(图2C1);FD粉体颗粒呈现多种不规则状态(图2C2);SD粉体颗粒呈现扁球状(图2C3)。原因是SD通过雾化器的造粒过程,颗粒形状基本相同;FD粉体在干燥过程中物料随机结合,由此产生形状多样化的颗粒。从分散状态可以看出,SD粉体与USFD粉体具有较大的中间空隙,而FD制备的粉体相对紧密。原因是SD主要是采取高温的热空气,使得雾滴因水分蒸发而发生收缩,使其颗粒轮廓产生硬壳,而USFD过程是在低温条件下运用升华完成,冰液滴的形态不易发生变化。因此,USFD粉体颗粒形态饱满,分布均匀。

2.2 3 种干燥方式物理特性的比较

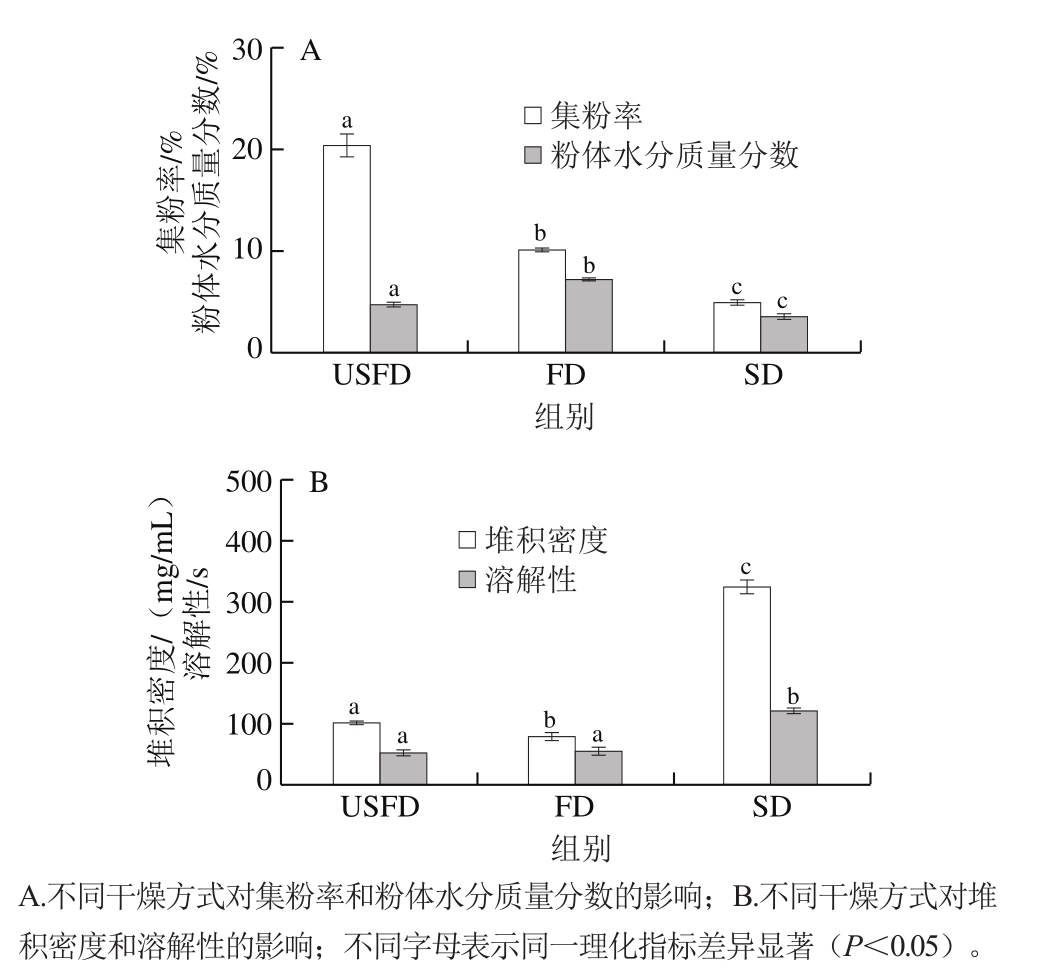

图3 不同干燥方式对粉体物理性质的影响

Fig. 3 Effect of different drying methods on physical properties of powders

如图3A所示,3 种干燥方式获得的粉体的水分质量分数存在一定的差异,由大到小依次为FD>USFD>SD,其中USFD粉体的水分质量分数为4.79%。原因是USFD和SD在干燥过程中由于物料经过雾化,颗粒较小,有利于水分从颗粒内部向外扩散;而FD物料仅从平板吸收热量,物料堆积紧密,不利于水分的溢出。故USFD制备的粉体水分质量分数较低。

由图3A可知,3 种不同干燥工艺粉体集粉率由大到小依次为USFD>FD>SD,由于其粉体在塔内残留严重,管路中亦会有粉体的堆累,因此集粉率小;USFD和FD在干燥盘中处于静止状态,损失极低。

由图3B可知,采用不同干燥方法制得的粉体堆积密度差异显著,由大到小依次为SD>USFD>FD,其中USFD粉体堆积密度为102 mg/mL。FD粉体堆积密度小于USFD粉体,是因为FD经冻结形成稳定的固体骨架,脱水时基架结构不发生改变,所得粉体的结构疏松多孔,物料间存在较大的空隙,因此堆积密度较小;SD获得的是球型颗粒状产品,颗粒形状平滑、均匀、无缝隙、破裂现象,且比表面积小,排列紧密,因此堆积密度较大。

3 种不同干燥方式所制备的粉体的溶解性由大到小依次为SD>FD>USFD(图3B),理论上,USFD粉体具有球形颗粒状,形状可控,应具有良好的溶解性,但由于高汤浓度略高,所得粉体流动性差,以至于在测定流动性和堆积密度时粉体难以实现自由散落,这样的粉体在复水时结块严重,因此USFD粉体溶解性较差[27]。

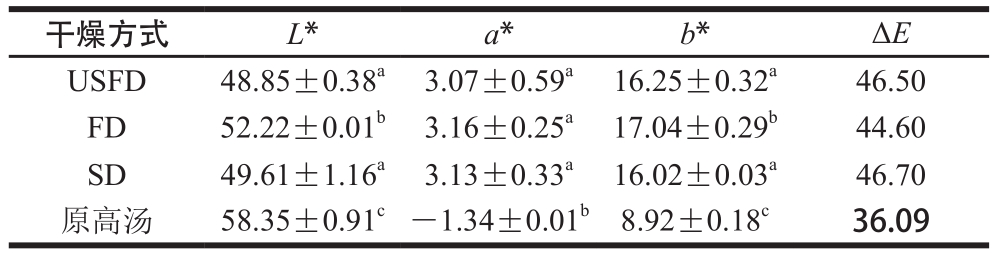

从色度分析来看,由表2可知,L*FD>L*SD>L*USFD,且均小于原高汤样品,说明FD粉体能更好地保持物料原色;偏红度上,三者偏红程度较为接近;偏黄度上,b*SD<b*USFD<b*FD均大于原高汤样品,可能与粉体水分质量分数有关;FD粉体色差最小为44.60。因此,FD粉体更接近于原高汤颜色,但从整体看来USFD粉体更具有商业优势。

表2 干燥方式对粉体色差的影响

Table 2 Effect of different drying methods on color difference of powders

注:同列肩标小写字母不同表示差异显著(P<0.05)。表3同。

干燥方式 L* a* b* ΔE USFD 48.85±0.38a 3.07±0.59a 16.25±0.32a 46.50 FD 52.22±0.01b 3.16±0.25a 17.04±0.29b 44.60 SD 49.61±1.16a 3.13±0.33a 16.02±0.03a 46.70原高汤 58.35±0.91c-1.34±0.01b 8.92±0.18c 36.09

2.3 不同干燥方式对干燥粉体风味的影响

2.3.1 感官评定结果

表3为未经干燥处理的样品与经3 种不同干燥方式处理后的样品,根据其粉体水分质量分数进行复水后的感官评定的对比结果。可知,原高汤样品经感官评定可闻到良好的肉香味;经USFD处理的样品再经复水处理感官评定结果相比于原高汤样品略差,但结果优于FD和SD处理的样品。因此,USFD粉体与原高汤总体风味更接近。

表3 不同干燥方式感官评定对比

Table 3 Comparison of sensory evaluation of powers from different drying methods

干燥方式 感官评定分数 感官描述原高汤 10.0±0.0a 闻到良好的肉香味USFD 8.8±0.3b 具有丰富的肉香味,略有不良气味FD 8.5±0.5b 肉香味较愉快,不良气味较少SD 8.3±0.6b 肉香味较少,略有不良气味

2.3.2 SPME-GC-MS分析结果

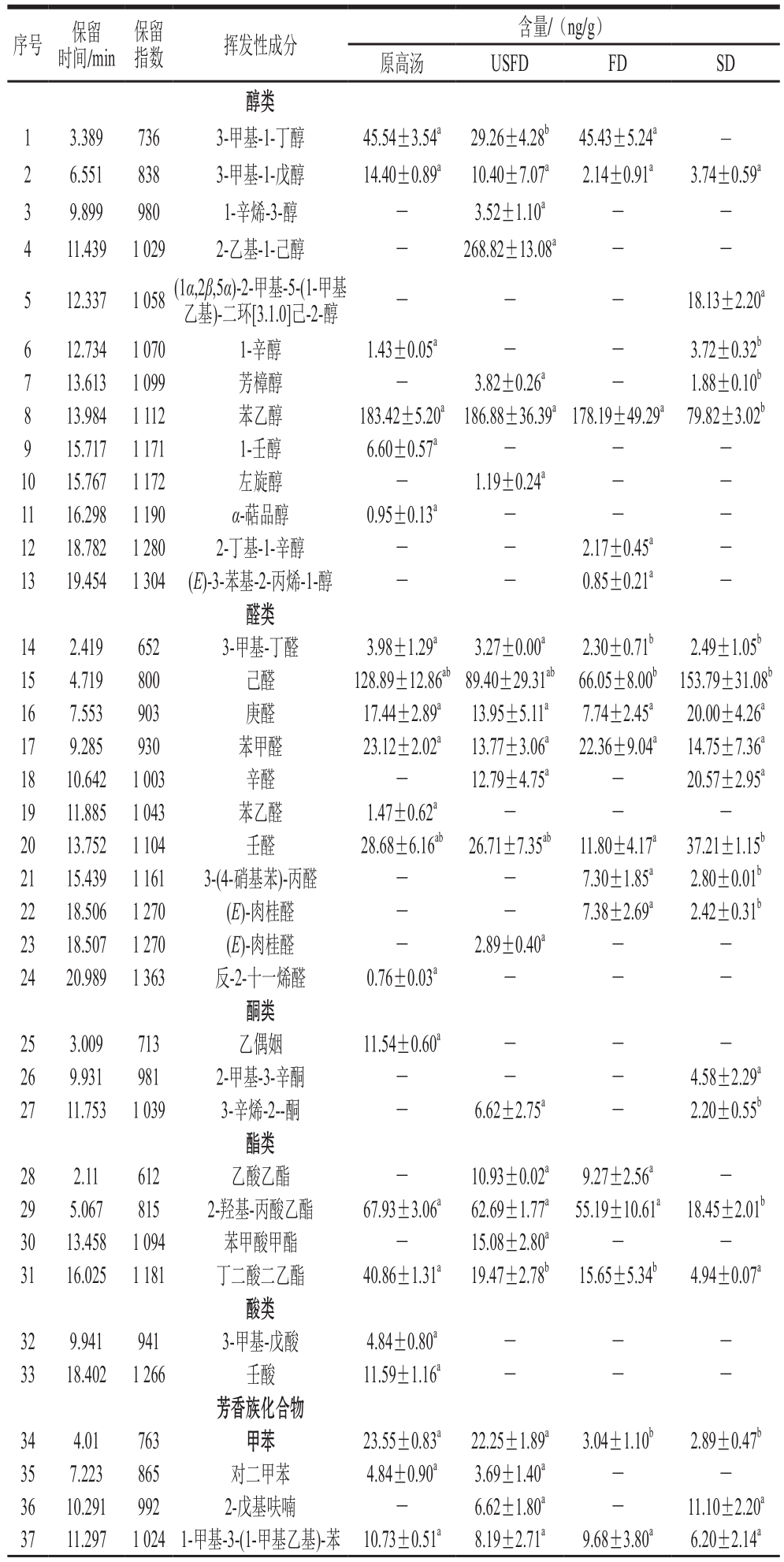

由表4可知,未经干燥处理的高汤中共检测出35 种挥发性风味物质,其中醇类6 种、醛类7 种、酮类1 种、酯类2 种、酸类2 种、杂环类4 种、烷烃类13 种。USFD样品中共检测出39 种挥发性风味物质,其中醇类7 种、醛类7 种、酮类1 种、酯类4 种、杂环类8 种、烷烃类12 种。FD样品中共检测出33 种挥发性风味物质,其中醇类5 种、醛类7 种、酯类3 种、杂环类5 种、烷烃类13 种。SD样品中共检测出31 种挥发性风味物质,其中醇类5 种、醛类8 种、酮类2 种、酯类2 种、杂环类5 种、烷烃类9 种。由结果可知,USFD粉体相较于其他干燥方式检测出较多种类的挥发性风味物质。在醇类中,饱和醇类阈值较高,对粉体气味贡献率低,而不饱和醇类阈值低,具有蘑菇香气和类金属味,对粉体气味贡献率较高。在表4中可以看出,USFD加工的高汤粉挥发性醇类物质中,2-乙基-1-己醇含量较高,其次是苯乙醇、3-甲基-1-丁醇。另外,1-辛烯-3-醇来自亚油酸的氢过氧化物的降解产物,具有蘑菇和土腥味[28]。而SD和FD样品中的醇类物质较少,说明SD和FD干燥方式会损失粉体部分风味物质。

醛类化合物来源于脂质的自动氧化,酮类化合物则主要来源于不饱和脂肪酸的热氧化或降解。羰基化合物(醛、酮)的阈值比醇类化合物低,尤其是C8以上醛类物质对肉制品风味影响较大,而酮类化合物则对肉制品风味有增强作用。在醛类中,己醛的含量最高,己醛主要来自ω-6不饱和脂肪酸,具有油脂香气,若含量过大则说明油脂腐败严重。己醛含量经USFD后由128.89 ng/g降低至89.40 ng/g,说明高汤干燥后可以减缓油脂的腐败。辛醛、壬醛具有脂肪与水果的香气,苯甲醛具有苦杏仁香气,这些物质可能是高汤形成柔和、浅淡和令人愉快气味的主要原因[29]。USFD粉体保留了3-甲基-丁醛、苯甲醛、庚醛、壬醛等原高汤存在的特征香气物质[30]。

对于烃类及芳香族化合物,烃类物质阈值较高,主要由烷烃、烯烃和芳香烃组成,对样品整体风味贡献不成比例。烷烃类化合物赋予产品清香或甜香的气味,主要来自脂肪酸烷基自由基的均裂或类胡萝卜素的分解,因此烃类物质的含量可以反映高汤粉脂肪的氧化程度[31-33]。USFD粉体烷烃类物质的种类数量少于原高汤,3-蒈烯、(R)-1-甲基-5-(1-甲基乙烯基)环己烯等含量下降幅度大。而芳香烃如甲苯、对二甲苯、萘的同系物等能造成不愉快气味,一般由脂类氧化或苯丙氨酸分解代谢产生,可能通过环境污染转移到生物体内,此类化合物极有可能是导致样品异味的主要原因。由表4可知,在3 种干燥加工过程后,甲苯、对二甲苯、1-甲基-3-(1-甲基乙基)-苯含量均有所下降。说明USFD、FD和SD对产品风味具有积极的影响。

酯类化合物是由低级饱和脂肪酸和饱和脂肪醇经过醇酯化反应而形成的[34]。酯类物质是食品香气的主要成分,短链脂肪酸形成的酯具有水果香味,而长链酸形成的酯具有轻微的油脂味[35]。USFD中主要存在2-羟基-丙酸乙酯、乙酸乙酯、苯甲酸甲酯、丁二酸二乙酯,酯类种类多大于SD和FD样品,且含量更高。乙酯类物质赋予产品果香味和奶油香味,是促进产品风味形成的重要物质[36]。其中在USFD粉体中检测到的2-羟基-丙酸乙酯(62.69 ng/g),具有特殊的朗姆酒、水果及奶油的香气,是令人愉悦的香气物质。USFD样品中乙酸乙酯含量为10.93 ng/g,具有强烈的水果香[37],而原高汤和SD样品中未检测到其存在;丁二酸二乙酯含量为19.47 ng/g,高于FD和SD样品。因此,USFD样品酯香味更为丰富。由此分析,在醛类、酯类、芳香族化合物和烷烃类物质中,USFD粉体对高汤香味物质贡献最大。

表4 不同干燥方式高汤粉的挥发性成分SPME-GC-MS结果

Table 4 SPME-GC-MS analysis results of volatile compounds in powders from different drying methods

images/BZ_142_224_1163_1201_1257.png醇类1 3.389 736 3-甲基-1-丁醇 45.54±3.54a 29.26±4.28b 45.43±5.24a -2 6.551 838 3-甲基-1-戊醇 14.40±0.89a 10.40±7.07a 2.14±0.91a 3.74±0.59a 3 9.899 980 1-辛烯-3-醇 - 3.52±1.10a - -4 11.439 1 029 2-乙基-1-己醇 - 268.82±13.08a - -5 12.337 1 058(1α,2β,5α)-2-甲基-5-(1-甲基乙基)-二环[3.1.0]己-2-醇 - - - 18.13±2.20a 6 12.734 1 070 1-辛醇 1.43±0.05a - - 3.72±0.32b 7 13.613 1 099 芳樟醇 - 3.82±0.26a - 1.88±0.10b 8 13.984 1 112 苯乙醇 183.42±5.20a 186.88±36.39a178.19±49.29a 79.82±3.02b 9 15.717 1 171 1-壬醇 6.60±0.57a - - -10 15.767 1 172 左旋醇 - 1.19±0.24a - -11 16.298 1 190 α-萜品醇 0.95±0.13a - - -12 18.782 1 280 2-丁基-1-辛醇 - - 2.17±0.45a -13 19.454 1 304 (E)-3-苯基-2-丙烯-1-醇 - - 0.85±0.21a -醛类14 2.419 652 3-甲基-丁醛 3.98±1.29a 3.27±0.00a 2.30±0.71b 2.49±1.05b 15 4.719 800 己醛 128.89±12.86ab89.40±29.31ab 66.05±8.00b 153.79±31.08b 16 7.553 903 庚醛 17.44±2.89a 13.95±5.11a 7.74±2.45a 20.00±4.26a 17 9.285 930 苯甲醛 23.12±2.02a 13.77±3.06a 22.36±9.04a 14.75±7.36a 18 10.642 1 003 辛醛 - 12.79±4.75a - 20.57±2.95a 19 11.885 1 043 苯乙醛 1.47±0.62a - - -20 13.752 1 104 壬醛 28.68±6.16ab 26.71±7.35ab 11.80±4.17a 37.21±1.15b 21 15.439 1 161 3-(4-硝基苯)-丙醛 - - 7.30±1.85a 2.80±0.01b 22 18.506 1 270 (E)-肉桂醛 - - 7.38±2.69a 2.42±0.31b 23 18.507 1 270 (E)-肉桂醛 - 2.89±0.40a - -24 20.989 1 363 反-2-十一烯醛 0.76±0.03a - - -酮类25 3.009 713 乙偶姻 11.54±0.60a - - -26 9.931 981 2-甲基-3-辛酮 - - - 4.58±2.29a 27 11.753 1 039 3-辛烯-2--酮 - 6.62±2.75a - 2.20±0.55b酯类28 2.11 612 乙酸乙酯 - 10.93±0.02a 9.27±2.56a -29 5.067 815 2-羟基-丙酸乙酯 67.93±3.06a 62.69±1.77a 55.19±10.61a 18.45±2.01b 30 13.458 1 094 苯甲酸甲酯 - 15.08±2.80a - -31 16.025 1 181 丁二酸二乙酯 40.86±1.31a 19.47±2.78b 15.65±5.34b 4.94±0.07a酸类32 9.941 941 3-甲基-戊酸 4.84±0.80a - - -33 18.402 1 266 壬酸 11.59±1.16a - - -芳香族化合物34 4.01 763 甲苯 23.55±0.83a 22.25±1.89a 3.04±1.10b 2.89±0.47b 35 7.223 865 对二甲苯 4.84±0.90a 3.69±1.40a - -36 10.291 992 2-戊基呋喃 - 6.62±1.80a - 11.10±2.20a 37 11.297 1 024 1-甲基-3-(1-甲基乙基)-苯 10.73±0.51a 8.19±2.71a 9.68±3.80a 6.20±2.14a

续表4

注:-.该物质未检出;同行肩标小写字母不同表示存在显著性差异(P<0.05)。

images/BZ_142_1299_389_2276_484.png 38 18.1 1 255 1,3-双(1,1-二甲基乙基)-苯 - 0.24±0.00a 0.80±0.09b -39 19.134 1 293 2-甲基-萘 - 0.65±0.04a 0.38±0.01b -40 19.449 1 304 1-亚乙基-1H-茚 - 0.96±0.07a - -41 19.459 1 305 1-甲基-萘 - - - 0.61±0.03a 42 25.021 1 527(1S-顺式)-1,2,3,5,6,8a-六氢-4,7-二甲基-1-(1-甲基乙基)-萘0.36±0.17a 0.32±0.06a 0.37±0.05a -43 25.023 1 527(1S-顺式)-1,2,3,4-四氢-1,6-二甲基-4-(1-甲基乙基)-萘 - - - 0.30±0.01a烷烃44 2.874 676 3-甲基己烷 2.30±0.01a - - -45 8.468 9172-甲基-5-(1-甲基乙基)-二环[3.1.0]己-2-烯 31.47±8.53a 10.36±2.27a 32.86±5.15a 22.51±6.82ab 46 8.92 949 7,7-二甲基-2-亚甲基-双环[2.2.1]庚烷 - - 0.22±0.03a -47 9.792 938 β-蒎烯 14.52±0.62a 8.67±2.57a 13.47±0.01a 27.37±0.68a 48 10.289 992 β-月桂烯 - - 14.65±0.65a -49 10.292 946 (1R)-2,2-二甲基-3-亚甲基-双环[2.2.1]庚烷 5.79±0.65a - - -50 10.663 1 004 α-水芹烯 4.74±1.80a - 18.89±8.42b -51 10.847 1 010 3-蒈烯 345.62±1.02a 99.42±27.58b 334.45±8.02a242.92±67.93a 52 11.426 1 029(R)-1-甲基-5-(1-甲基乙烯基)环己烯 327.55±21.14ab183.76±31.10a296.79±25.74ab349.76±67.93b 53 12.339 1 058 4-甲基-癸烷 - 14.56±2.60a - -54 12.364 1 059 γ-松油烯 4.54±1.69a - 14.46±5.07a -55 12.727 1 071 1-十一碳炔 - 4.56±0.45a - -56 13.265 1 088 1-甲基-4-(1-甲基亚乙基)环己烯 1.39±0.01a - 2.63±1.17b -57 16.55 1 199 4,6-二甲基-十一烷 - 0.54±0.36a - -58 18.787 1 280 2,6,11-三甲基-十二烷 - 9.66±0.56a - 7.04±0.23b 59 20.37 1 339(3R-反式)-4-乙烯基-4-甲基-3-(1-甲基乙烯基)-1-(1-甲基乙基)-环己烯9.61±0.07a 9.34±1.28a 11.50±2.50a 9.99±0.84a 60 21.782 1 393[1S-(1α,2β,4β)]-1-乙烯基-1-甲基-2,4-双(1-甲基乙烯基)-环己烷0.87±0.24a 0.43±0.04a 0.66±0.11a 0.65±0.04a 61 22.511 1 423 石竹烯 88.59±11.13a 75.35±14.57a 96.37±28.39a 67.60±6.64a 62 23.35 1 457 葎草(烯烃) 1.82±0.38a 1.10±0.02a 1.60±0.25a 1.17±0.13a化合物数量 35 39 33 31

3 结 论

通过粉体物理性质和微观结构将3 种干燥方式USFD、FD和SD进行对比,显示出经USFD处理的高汤粉体具有水分质量分数低、堆积密度小、溶解性好、粒径小、颗粒均匀的优点。经USFD制备的粉体呈球型颗粒状;FD的粉末颗粒呈现针形、扁片形,形状呈现不规则状态且多种多样;SD制备的粉体呈现扁球形状。感官评定结果显示,USFD粉体总体风味接近于原高汤。通过GC-MS对3 种干燥方式粉体的风味物质进行对比,结果显示USFD粉体检测出39 种挥发性风味物质,而FD粉体33 种,SD粉体31 种。USFD粉体中含有醇类7 种、醛类7 种、酮类1 种、酯类4 种、杂环类8 种和烷烃类12 种,由此可见USFD对挥发性风味化合物的保存效果较好。以上结果表明,USFD处理的样品粉质细腻,溶解性强且挥发性风味物质保存效果好,最接近未经处理的高汤风味。另外,其理化性质与总体风味优于其他两种干燥方式,并且成本较低,能源消耗较小。因此,本实验运用USFD技术对高汤粉体的研发,将弥补传统粉体干燥方式的缺陷,为生产高品质调味品提供技术支持。

[1] 沈赵霞, 袁乙平, 赵飞龙. 天然纯高汤粉在上汤时蔬制作中的应用研究[J]. 四川旅游学院学报, 2015, 119(4): 16-18. DOI:10.3969/j.issn.1008-5432.2015.04.006.

[2] 杨铭铎, 沈春燕, 张根生. 高汤的研发现状及其发展趋势[J]. 美食研究, 2006, 23(4): 23-25. DOI:10.3969/j.issn.1009-4717.2006.04.007.

[3] 蓝德安. 应用现代生物技术开拓鲜骨深加工新领域[J]. 肉类研究,2005, 9(10): 21-22. DOI:10.3969/j.issn.1001-8123.2005.10.009.

[4] 欧阳杰, 翟俊杰, 吴永元, 等. 营养型方便面中营养素的强化及调味粉的研制[J]. 中国调味品, 2005, 5(5): 48-50. DOI:10.3969/j.issn.1000-9973.2005.05.012.

[5] 卢义龙, 王明力, 李慧慧, 等. 喷雾干燥技术在食品工业中的应用现状[J]. 安徽农业科学, 2015, 43(11): 276-278. DOI:10.3969/j.issn.0517-6611.2015.11.103.

[6] 鲁颖. 在食品工业中喷雾干燥技术的应用分析[J]. 现代食品, 2015,7(13): 53-55. DOI:10.3969/j.issn.1007-3582.2015.13.026.

[7] 张丽文, 罗瑞明, 李亚蕾, 等. 食品真空冷冻联合干燥技术研究进展[J]. 中国调味品, 2017, 42(3): 152-156. DOI:10.3969/j.issn.1000-9973.2017.03.036.

[8] 杜祯, 郑颖, 黎畅明, 等. 喷雾冷冻干燥技术进展及其在药剂学中的应用[J]. 中国药学杂志, 2009, 44(10): 724-727.

[9] ZHEN D, YE Z, YING Z, et al. Enhancement of dissolution rate in oleanolic acid powders processed by spray freeze drying technology[C]// 1st Asian Pharmaceutical Technologies Arden Conference and Annual Meeting of Pharmaceutics Committee of CPA.Beijing: Chinese Pharmaceutical Association, 2008.

[10] SAMUEL R, WINSTON D W, JONATHAN S, et al. Characteristics of milk powders produced by spray freeze drying[J]. Drying Technology,2008, 26(4): 404-412. DOI:10.1080/07373930801929003.

[11] 宋国胜, 胡松青, 李琳, 等. 超声波技术在食品科学中的应用与研究[J]. 现代食品科技, 2008, 24(6): 609-612. DOI:10.3969/j.issn.1673-9078.2008.06.030.

[12] 王静, 韩涛, 李丽萍, 等. 超声波的生物效应及其在食品工业中的应用[J]. 北京农学院学报, 2006, 21(1): 67-75. DOI:10.3969/j.issn.1002-3186.2006.01.018.

[13] 杜祯, 郑颖, 黎畅明, 等. 喷雾冷冻干燥技术进展及其在药剂学中的应用[J]. 中国药学杂志, 2009, 44(10): 724-727.

[14] KONDO M, NIWA T, OKAMOTO H, et al. Particle characterization of poorly water-soluble drugs using a spray freeze drying technique[J].Chemical and Pharmaceutical Bulletin, 2009, 57(7): 657-662.DOI:10.1248/cpb.57.657.

[15] COSTANTINO H R, FIROUZABADIAN L, HOGELAND K, et al.Protein spray-freeze drying. Effect of atomization conditions on particle size and stability[J]. Pharmaceutical Research, 2000, 17(11):1374-1383. DOI:10.1023/A:1007570030368.

[16] HER J, KIM M S, KIM M K, et al. Development of a spray freezedrying method for preparation of volatile shiitake mushroom (Lentinus edodes) powder[J]. International Journal of Food Science and Technology, 2015, 50(10): 2222-2228. DOI:10.1111/ijfs.12888.

[17] HINDMARSH J P, RUSSELL A B, CHEN X D. Fundamentals of the spray freezing of foods: microstructure of frozen droplets[J].Journal of Food Engineering, 2007, 78(1): 136-150. DOI:10.1016/j.jfoodeng.2005.09.011.

[18] XU J H, LI S W, TAN J, et al. Preparation of highly monodisperse droplet in a T-junction microfluidic device[J]. AIChE Journal, 2006,52(9): 3005-3010. DOI:10.1002/aic.10924.

[19] ROSELL L J, MORA J F D L. Generation of monodisperse droplets 0.3 to 4 μm in diameter from electrified cone-jets of highly conducting and viscous liquids[J]. Journal of Aerosol Science, 1994, 25(6): 1093-1119.DOI:10.1016/0021-8502(94)90204-6.

[20] HOTTOT A, VESSOT S, ANDRIEU J. Freeze drying of pharmaceuticals in vials: influence of freezing protocol and sample configuration on ice morphology and freeze-dried cake texture[J].Chemical Engineering and Processing Process Intensification, 2007,46(7): 666-674. DOI:10.1016/j.cep.2006.09.003.

[21] 徐庆, 耿县如, 李占勇, 等. 喷雾冷冻干燥对颗粒产品形态的影响[J]. 化工进展, 2013, 32(2): 270-275. DOI:10.3969/j.issn.1000-6613.2013.02.004.

[22] 周国燕, 陈唯实, 叶秀东, 等. 猕猴桃热风干燥与冷冻干燥的实验研究[J].食品科学, 2007(8): 146-149.

[23] 赵兰, 黄金城, 赖丽清, 等. 虾味品喷雾干燥工艺的研究[J]. 粮食与饲料工业, 2018, 8(4): 10-17.

[24] SALUJA V, AMORIJ J P, KAPYEYN C, et al. A comparison between spray drying and spray freeze drying to produce an influenza subunit vaccine powder for inhalation[J]. Journal of Controlled Release, 2010,144(2): 127-133. DOI:10.1016/j.jconrel.2010.02.025.

[25] SONNER C. Spray freeze drying for protein powder preparation:particle characterization and a case study with trypsinogen stability[J].Journal of Pharmaceutical Sciences, 2002, 91(10): 2122-2139.DOI:10.1002/jps.10204.

[26] LEUENBERGER H, PLITZKO M, PUCHKOV M. Spray freeze drying in a fluidized bed at normal and low pressure[J]. Drying Technology, 2006, 24(6): 711-720. DOI:10.1002/jps.10204.

[27] 胡继强. 奶粉微波真空喷雾冷冻干燥技术与设备研究[J]. 中国乳品工业, 2012, 40(2): 42-44. DOI:10.3969/j.issn.1001-2230.2012.02.013.

[28] 王霞, 黄健, 侯云丹, 等. 电子鼻结合气相色谱-质谱联用技术分析黄鳍金枪鱼肉的挥发性成分[J]. 食品科学, 2012, 33(12): 274-278.

[29] 荣建华, 熊诗, 张亮子, 等. 基于电子鼻和SPME-GC-MS联用分析脆肉鲩鱼肉的挥发性风味成分[J]. 食品科学, 2015, 36(10): 124-128.DOI:10.7506/spkx1002-6630-201510025.

[30] 张玉斌, 余群力, 聂志刚, 等. 浓缩牦牛骨汤真空冷冻干燥工艺实验研究[J]. 食品工业科技, 2014, 35(1): 259-263. DOI:10.13386/j.issn1002-0306.2014.01.086.

[31] 张青, 王锡昌, 刘源. SDE-GC-Olfactometry联用研究鲢鱼肉的挥发性气味活性物质[J]. 安徽农业科学, 2009, 37(4): 1407-1409.DOI:10.3969/j.issn.0517-6611.2009.04.010.

[32] 冯倩倩, 胡飞, 李平凡. SPME-GC-MS分析罗非鱼体中挥发性风味成分[J]. 食品工业科技, 2012, 33(6): 67-70. DOI:10.13386/j.issn1002-0306.2012.06.023.

[33] 邓捷春, 王锡昌, 刘源. 暗纹东方鲀与红鳍东方鲀气味成分差异研究[J]. 食品科学, 2009, 30(22): 335-339. DOI:10.3321/j.issn:1002-6630.2009.22.080.

[34] 邓静, 李萍萍. 大头菜腌制过程中挥发性香味物质变化研究[J].食品科学, 2013, 34(24): 227-228. DOI:10.7506/spkx1002-6630-201324047.

[35] 周凡, 李春萍, 何欣, 等. 温室与外塘养殖下中华鳖日本品系肌肉中挥发性成分的测定[J]. 食品科技, 2014, 39(1): 293-298.DOI:10.13684/j.cnki.spkj.2014.01.063 .

[36] 赵冰, 任琳, 李家鹏, 等. 盐焗工艺对盐焗鸡翅挥发性风味物质的影响[J].肉类研究, 2012, 26(11): 9-10. DOI:1001.8123(2012)11-0006-06.

[37] 赵景丽, 赵改名, 柳艳霞, 等. 谷氨酸美拉德反应在金华火腿挥发性风味物质形成中的作用[J]. 中国食品学报, 2014, 14(9): 110-115.DOI:10.7506/spkx1002-6630-201319006.