(1.浙江工业大学海洋学院,浙江 杭州 310014;2.宁海县浙工大科学技术研究院,浙江 宁海 315600;3.国家远洋水产品加工技术研发分中心(杭州),浙江 杭州 310014;4.浙江绿晶香精有限公司,浙江 杭州 311100)

中国对虾(Fenneropenaeus chinensis),俗称“明虾”,是我国重要的海水养殖品种,产地主要为黄海、渤海,2017年全国养殖总量已达3.75万 t,经济效益 巨大[1]。中国对虾等虾类水产品多以鲜销为主,迄今国内外研究者已经在保活保鲜[2]、控制品质劣变[3-4]等方面进行了较为深入的研究。然而,随着虾类养殖量的逐年快速增长,如何推动虾类加工产业的蓬勃发展,研发营养价值高、风味品质好的虾类制品(如 虾、休闲虾干等),以满足广大消费者日益增长的消费需求,显得极为迫切与必要。

虾、休闲虾干等),以满足广大消费者日益增长的消费需求,显得极为迫切与必要。

高品质虾类制品的研发,一方面需要保证原材料有较高的新鲜度,另一方面需要对其生产工艺进行合理的设计与优化。通常,水煮处理是虾类制品加工的必要步骤( 虾

虾 制前一般也需经过预煮),其作用如下[5-7]:1)杀灭虾体自身所带的微生物及酶类;2)营养物质适度水解利于人体吸收;3)形成产品独特的色泽和风味。与

制前一般也需经过预煮),其作用如下[5-7]:1)杀灭虾体自身所带的微生物及酶类;2)营养物质适度水解利于人体吸收;3)形成产品独特的色泽和风味。与 同时,虾类预煮过程中还可以加入一些食品添加剂,以实现调味、护色、抑菌等目的[8],进一步延长产品货架期。然而,目前有关煮制工艺对虾类制品其品质影响的研究报道较少,因

同时,虾类预煮过程中还可以加入一些食品添加剂,以实现调味、护色、抑菌等目的[8],进一步延长产品货架期。然而,目前有关煮制工艺对虾类制品其品质影响的研究报道较少,因 有必要对其展开深入研究。

有必要对其展开深入研究。

本实验考察不同煮制工艺(柠檬酸质量浓度、煮制时间)处理后,虾体中多酚氧化酶(polyphenol oxidase,PPO)活性、虾青 含量等多项指标的变化规律,并对其内在机制进行探讨,旨在为虾类制品生产企业完善生产工艺、提升产品品质提供一定的理论依据与方法借鉴。

含量等多项指标的变化规律,并对其内在机制进行探讨,旨在为虾类制品生产企业完善生产工艺、提升产品品质提供一定的理论依据与方法借鉴。

1 材料与方法

1.1 材料与试剂

2018年10月中旬,从浙江杭州市下城区世纪联华超市购买150 只规格相近的鲜活中国对虾(简称“对虾”),体长(12.0f 0.3)cm、体质量(10.8f 0.3)g, 放入内置冰块的泡沫箱中迅速带回实验室。虾青 (纯度97%)、牛血清白蛋白(纯度98%) 美国Sigma公司; 月桂醇聚氧乙烯醚(Briji-35)(分析纯) 美国 Amresco公司;丙酮、磷酸

(纯度97%)、牛血清白蛋白(纯度98%) 美国Sigma公司; 月桂醇聚氧乙烯醚(Briji-35)(分析纯) 美国 Amresco公司;丙酮、磷酸 氢钾、磷酸氢

氢钾、磷酸氢 钠、石油醚、邻苯

钠、石油醚、邻苯 酚(均为分析纯) 广东西陇化工有限 公司;柠檬酸(食品级) 河南中成食化有限公司;洋葱、大蒜、生姜、白醋、食盐 市购。

酚(均为分析纯) 广东西陇化工有限 公司;柠檬酸(食品级) 河南中成食化有限公司;洋葱、大蒜、生姜、白醋、食盐 市购。

1.2 仪器与设备

T25高速分散机 德国IKA公司;UV762双光束紫外-可见分光光度计 上海元析仪器有限公司; TGF-9055A电热恒温鼓风干燥箱 青岛森泰科机电科技有限公司产品;TA.XT Plus质构仪 英国Stable Micro Systems公司;UltraScan色差仪 美国HunterLab公司;AR2130电子精密天平 上海志荣电子科技有限公司;UDK159型全自动定氮仪 意大利VELP公司。

1.3 方法

1.3.1  品制备

品制备

称取20 g生姜、6 g大蒜、20 g醋、6 g洋葱、60 g食盐,依次加入2 000 mL蒸馏水中,将其煮沸、冷却、过滤后即制得调味液。向调味液中加入柠檬酸,依次配制成质量浓度梯度为0、2、4、6、8 g/L的柠檬酸溶液。将对虾从泡沫箱中取出,以流水洗净虾体表面泥沙、污垢等杂质,称取1 000 g鲜活对虾,按料液比1∶2加入已煮至沸腾柠檬酸溶液中并开始计时,煮制不同时间后进行取 (不同指标测定时虾

(不同指标测定时虾 煮制时长和时间间隔可能略有不同)。经不同煮制时间处理的对虾取出后迅速放入冷水中降温,用吸水纸吸干虾体表面水分,真空包装后置于

煮制时长和时间间隔可能略有不同)。经不同煮制时间处理的对虾取出后迅速放入冷水中降温,用吸水纸吸干虾体表面水分,真空包装后置于 80 ℃冰箱中备用。每次实验取5 只对虾进行测定(设置5 个平行重复)。

80 ℃冰箱中备用。每次实验取5 只对虾进行测定(设置5 个平行重复)。

1.3.2 虾头中PPO相对酶活力测定

参考相关文献[9-10]的方法并稍作修改。将虾头在冰浴条件下绞碎,精确称取10.0 g绞碎后虾头 品,向其中加入25 mL、4 ℃、pH 7.2的缓冲溶液(由0.05 mol/L磷酸钠缓冲液、1 mol/L NaCl溶液和0.2% Brij-35溶液构成),冰浴匀浆2 min后,在4 ℃冰箱中搅拌抽提3 h。抽提液4 ℃、10 000 r/min离心30 min,取上清液,重复离心1 次,弃去沉淀,制得PPO粗酶液。取4 mL 0.05 mol/L磷酸钠缓冲液(pH 7.2)和1 mL 50 mmol/L邻苯

品,向其中加入25 mL、4 ℃、pH 7.2的缓冲溶液(由0.05 mol/L磷酸钠缓冲液、1 mol/L NaCl溶液和0.2% Brij-35溶液构成),冰浴匀浆2 min后,在4 ℃冰箱中搅拌抽提3 h。抽提液4 ℃、10 000 r/min离心30 min,取上清液,重复离心1 次,弃去沉淀,制得PPO粗酶液。取4 mL 0.05 mol/L磷酸钠缓冲液(pH 7.2)和1 mL 50 mmol/L邻苯 酚溶液,混合均匀后30 ℃条件下水浴10 min,再向其中加入1 mL PPO粗酶液(空白对照组加入1 mL蒸馏水),振荡摇匀,波长475 nm处测定其吸光度。

酚溶液,混合均匀后30 ℃条件下水浴10 min,再向其中加入1 mL PPO粗酶液(空白对照组加入1 mL蒸馏水),振荡摇匀,波长475 nm处测定其吸光度。

PPO相对酶活力定义:以每60 s吸光度变化0.001为一个PPO酶活力单位,按式(1)计 PPO相对酶活力:

PPO相对酶活力:

1.3.3 水分含量测定

参照GB 5009.3ü 2016《食品中水分的测定》的方法测定。

1.3.4 持水力测定

参照Duun等[11]的方法并稍作修改。将对虾去头、去壳后称质量,记录其质量为m1;将虾肉用双层滤纸包裹,4 ℃、7 682 r/min离心5 min,记录其离心后质量为m2。煮制后虾肉持水性按式(2)计 :

:

式中:m为虾肉水分质量/g。

1.3.5 虾青 含量测定

含量测定

参考Niamnuy等[12]的方法并稍作修改。将整虾在冰浴条件下以绞肉机绞碎,精确称取10.0 g绞碎后虾 ,向其中加入50 mL预冷后(4 ℃预冷2 h)的丙酮,在冰浴下匀浆2 min,充分浸提2 h,4 ℃、8 000 r/min离心5 min,收集上清液,将沉淀按上述步骤重复操作3 次。合并各次上清液,转移至500 mL分液漏斗中,另在分液漏斗中分别加入100 mL石油醚和200 mL 0.5% NaCl溶液,振荡均匀,避光静置20 min,待分液完毕收集上层溶液,转移至250 mL容量瓶中,以石油醚定容至刻度。将虾青

,向其中加入50 mL预冷后(4 ℃预冷2 h)的丙酮,在冰浴下匀浆2 min,充分浸提2 h,4 ℃、8 000 r/min离心5 min,收集上清液,将沉淀按上述步骤重复操作3 次。合并各次上清液,转移至500 mL分液漏斗中,另在分液漏斗中分别加入100 mL石油醚和200 mL 0.5% NaCl溶液,振荡均匀,避光静置20 min,待分液完毕收集上层溶液,转移至250 mL容量瓶中,以石油醚定容至刻度。将虾青 标准品依次以石油醚配成质量浓度为0、1、2、3、4、5 μg/mL的梯度溶液,测定其在波长472 nm处吸光度,绘制虾青

标准品依次以石油醚配成质量浓度为0、1、2、3、4、5 μg/mL的梯度溶液,测定其在波长472 nm处吸光度,绘制虾青 的标准曲线y=0.202 4x

的标准曲线y=0.202 4x 0.010 5(R2=0.999 2),其中,x为虾青

0.010 5(R2=0.999 2),其中,x为虾青 质量浓度/(μg/mL), y为吸光度,并据

质量浓度/(μg/mL), y为吸光度,并据 计

计 对虾

对虾 品中虾青

品中虾青 含量。

含量。

1.3.6 蛋白质分析

1.3.6.1 蛋白质抽提

参照Visessanguan等[13]的方法并稍作修改。将去头和去壳后的虾肉在冰浴条件下以绞肉机绞碎,精确称取5.0 g肉 ,加入10 倍体积的磷酸缓冲液(4 ℃、pH 7.5、15.6 mmol/L Na2HPO4和3.5 mmol/L KH2PO4),冰浴条件下均质2 min,4 ℃冰箱中抽提4 h,抽提液4 ℃、 10 000 r/min离心15 min,收集上清液,将沉淀按上述步骤操作重复2 次,合并各步所得上清液,记录其总体积,得到肌浆蛋白抽提液。

,加入10 倍体积的磷酸缓冲液(4 ℃、pH 7.5、15.6 mmol/L Na2HPO4和3.5 mmol/L KH2PO4),冰浴条件下均质2 min,4 ℃冰箱中抽提4 h,抽提液4 ℃、 10 000 r/min离心15 min,收集上清液,将沉淀按上述步骤操作重复2 次,合并各步所得上清液,记录其总体积,得到肌浆蛋白抽提液。

待肌浆蛋白抽提完毕后,在虾肉沉淀中加入10 倍体积的含0.45 mol KCl的磷酸缓冲溶液,冰浴条件下均质2 min,4 ℃冰箱中抽提12 h,抽提液4 ℃、10 000 r/min离心30 min,收集上清液,将沉淀按上述步骤操作重复2 次,合并各步所得上清液,记录其总体积,得到肌原纤维蛋白抽提液。

1.3.6.2 蛋白质含量测定

参照GB 5009.5ü 2016《食品中蛋白质的测定》的方法。

肌浆蛋白和肌原纤维蛋白含量测定:配制一系列质量浓度梯度为0、2、4、6、8 mg/mL的牛血清蛋白标准溶液,取1 mL标准液,加入4 mL双缩脲试剂,摇匀振荡,常温下反应30 min,于波长540 nm处测定吸光度,绘制标准曲线y=0.048 6x 0.001 0(R2=0.999 8),其中,x为蛋白质质量浓度/(mg/mL),y为吸光度,分别测定上述2 种蛋白抽提液在540 nm波长处吸光度,代入标准工作曲线后计

0.001 0(R2=0.999 8),其中,x为蛋白质质量浓度/(mg/mL),y为吸光度,分别测定上述2 种蛋白抽提液在540 nm波长处吸光度,代入标准工作曲线后计 其含量。

其含量。

1.3.6.3 蛋白质提取率和总蛋白损失率计

为进一步研究对虾煮制过程中蛋白质变性和流失状况,按式(3)~(5)分别求得肌浆蛋白和肌原纤维蛋白的提取率以及总蛋白损失率:

1.3.7 色差测定

煮制后对虾去除头部和外壳,剪下第3腹节,采用色差仪测定其L*、a*、b*值,并计 其饱和度C*、色调

其饱和度C*、色调 h°和总色差ΔE*,其中C*=(a*2

h°和总色差ΔE*,其中C*=(a*2 b*2)1/2,h°=arctan(b*/a*),ΔE*=(ΔL*2

b*2)1/2,h°=arctan(b*/a*),ΔE*=(ΔL*2 Δa*2

Δa*2 Δb*2)1/2。

Δb*2)1/2。

1.3.8 质构分析

品选择同1.3.7节,采用质构仪进行质地剖面分析。具体参数为:P0.5型探头,测试前、中、后速率分别为2、3 mm/s和5 mm/s,测试间隔5 s,压缩比50%,触发力20 g,数据获取速率为400 pps。

品选择同1.3.7节,采用质构仪进行质地剖面分析。具体参数为:P0.5型探头,测试前、中、后速率分别为2、3 mm/s和5 mm/s,测试间隔5 s,压缩比50%,触发力20 g,数据获取速率为400 pps。

1.3.9 感官评价

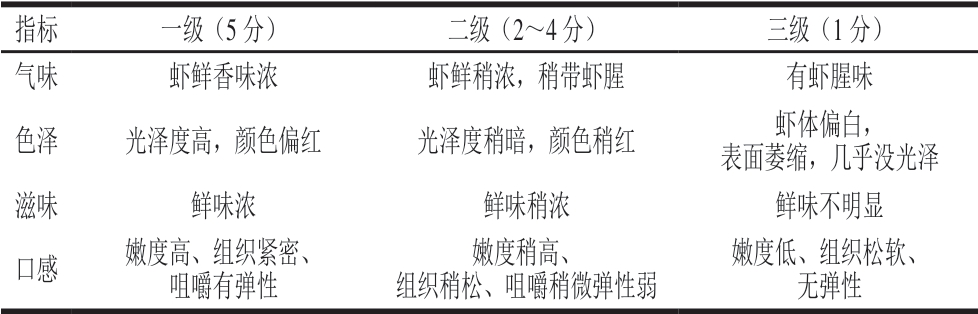

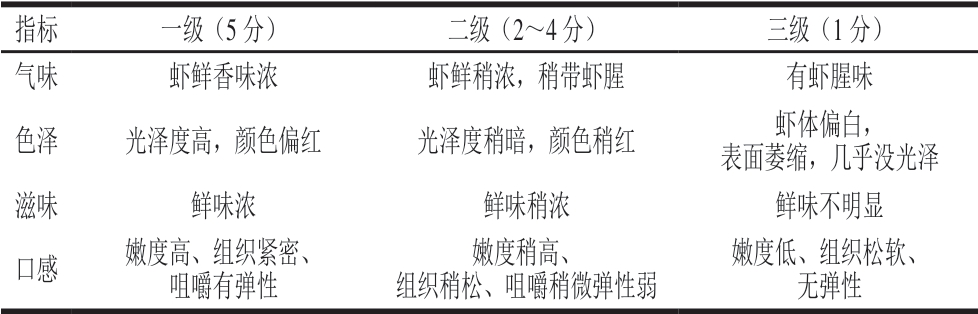

成立20 人感官评价小组(10 男10 女,年龄范围22~30 岁),对不同煮制时间对虾 品的气味、色泽、滋味和口感进行打分,并对其进行加和后求得总评分,评分标准见表1。

品的气味、色泽、滋味和口感进行打分,并对其进行加和后求得总评分,评分标准见表1。

表 1 对虾感官评价标准

Table 1 Criteria for sensory evaluation of F. chinensis

指标 一级(5 分) images/BZ_298_1757_2870_1779_2896.png级(2~4 分) 三级(1 分)气味 虾鲜香味浓 虾鲜稍浓,稍带虾腥 有虾腥味色泽 光泽度高,颜色偏红 光泽度稍暗,颜色稍红 虾体偏白,表面萎缩,几乎没光泽滋味 鲜味浓 鲜味稍浓 鲜味不明显口感 嫩度高、组织紧密、咀嚼有弹性嫩度稍高、组织稍松、咀嚼稍微弹性弱嫩度低、组织松软、无弹性

1.3.10 扫描电镜分析

煮制后对虾去除头部和外壳,剪下第3腹节,切成薄片,以2.5%戊 醛溶液浸泡过夜,再用pH 6.8、 0.1 mol/L的磷酸钠缓冲液冲洗3 次,每次15 min,之后分别用50%、70%、80%、90%乙醇溶液各冲洗1 次,每次10 min,最后用100%乙醇进行冲洗3 次,每次10 min。待

醛溶液浸泡过夜,再用pH 6.8、 0.1 mol/L的磷酸钠缓冲液冲洗3 次,每次15 min,之后分别用50%、70%、80%、90%乙醇溶液各冲洗1 次,每次10 min,最后用100%乙醇进行冲洗3 次,每次10 min。待 品冲洗完毕后,置于洁净干燥的培养皿中微冻,进行冷风冻干。采用扫描电镜观察不同煮制时间对虾的肌纤维形态,放大倍数为500。

品冲洗完毕后,置于洁净干燥的培养皿中微冻,进行冷风冻干。采用扫描电镜观察不同煮制时间对虾的肌纤维形态,放大倍数为500。

1.4 数据处理

数据分析和图表制作分别采用SPSS 21.0和Origin 8.0软件完成,差异显著性分析由多重比较法中的最小显著差法完成。

2 结果与分析

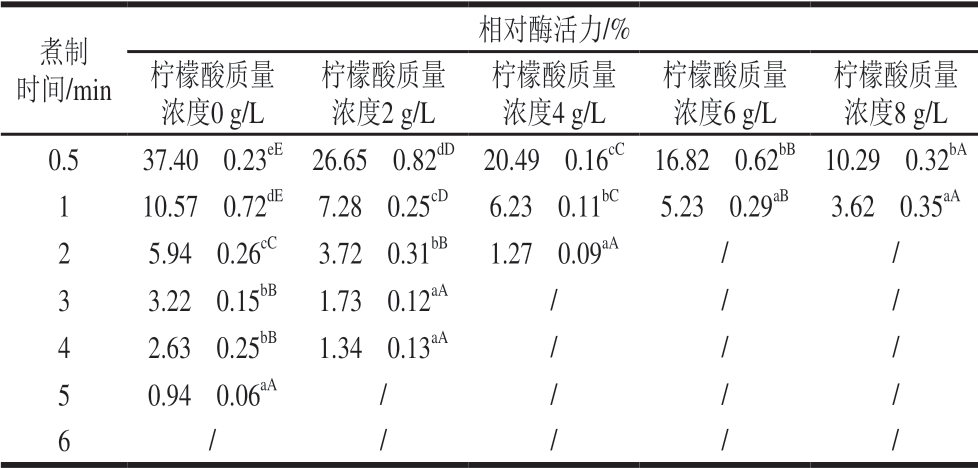

2.1 柠檬酸质量浓度对对虾虾头中PPO活性的影响

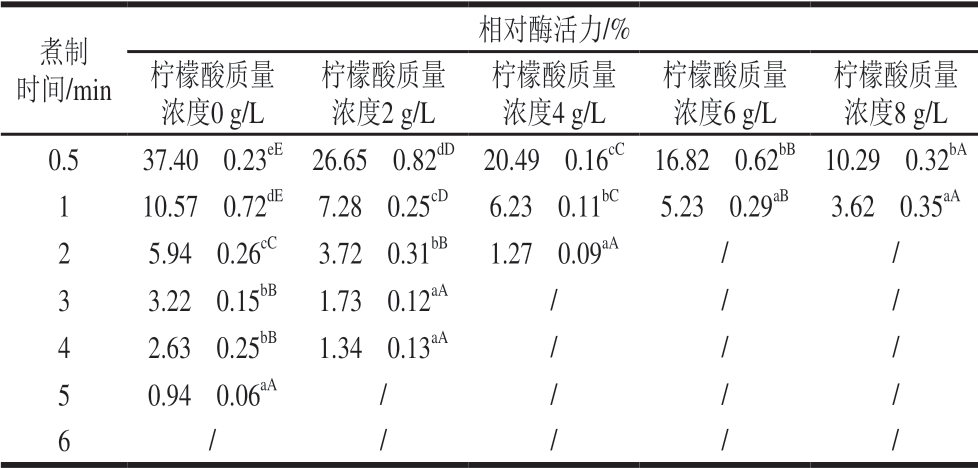

表 2 柠檬酸质量浓度对不同煮制时间对虾虾头中 PPO相对酶活力的影响

Table 2 Effect of citric acid concentration on relative activity of polyphenol oxygenase in F. chinensis head with different cooking times

注:同列小写字母不同表示差异显著(P<0.05),同行大写字母不同表示差异显著(P<0.05);/.数值未检出或无法获得。下同。

煮制 时间/min相对酶活力/%柠檬酸质量浓度0 g/L柠檬酸质量浓度2 g/L柠檬酸质量浓度4 g/L柠檬酸质量浓度6 g/L柠檬酸质量浓度8 g/L 0.5 37.40f 0.23eE 26.65f 0.82dD 20.49f 0.16cC 16.82f 0.62bB 10.29f 0.32bA 1 10.57f 0.72dE 7.28f 0.25cD 6.23f 0.11bC 5.23f 0.29aB 3.62f 0.35aA 2 5.94f 0.26cC 3.72f 0.31bB 1.27f 0.09aA / /3 3.22f 0.15bB 1.73f 0.12aA / / /4 2.63f 0.25bB 1.34f 0.13aA / / /5 0.94f 0.06aA / / / /6/////

虾体中所含的酪氨酸及其衍生物在PPO的作用下氧化生成多巴醌,进而聚合生成黑色 ,造成虾体黑变[14]。 有研究者指出[15],对虾等甲壳类的血液及头、胸、关节、尾扇等部位PPO含量较高,较易发生黑变,而柠檬酸作为一种护色剂,能够有效抑制上述黑变反应发生,其主要原理如下[16]:一是使反应体系的pH值快速下降,远离PPO的最适pH值,从而造成其失活,抑制黑色

,造成虾体黑变[14]。 有研究者指出[15],对虾等甲壳类的血液及头、胸、关节、尾扇等部位PPO含量较高,较易发生黑变,而柠檬酸作为一种护色剂,能够有效抑制上述黑变反应发生,其主要原理如下[16]:一是使反应体系的pH值快速下降,远离PPO的最适pH值,从而造成其失活,抑制黑色 的生成;

的生成; 是螯合反应体系中的金属离子可作为PPO的激活剂,加速黑变的发生。由表2可知,当未添加柠檬酸时,煮制6 min虾头中PPO完全失活。随着柠檬

是螯合反应体系中的金属离子可作为PPO的激活剂,加速黑变的发生。由表2可知,当未添加柠檬酸时,煮制6 min虾头中PPO完全失活。随着柠檬 质量浓度逐步升高至2、4 g/L和6 g/L时,虾头中PPO完全失活时间逐步缩短至5、3 min和2 min。柠檬酸质量浓度升高至8 g/L,PPO完全失活时间仍为2 min,但

质量浓度逐步升高至2、4 g/L和6 g/L时,虾头中PPO完全失活时间逐步缩短至5、3 min和2 min。柠檬酸质量浓度升高至8 g/L,PPO完全失活时间仍为2 min,但 条件下煮制1 min虾头中PPO相对酶活力降至3.62%,显著小于6 g/L质量浓度组的5.23%,表明提高柠檬酸质量浓度可有效抑制PPO活性。值得注意的是,柠檬酸质量浓度不宜过高,酸度过大可能对虾体感官品质造成不利影响:当质量浓度达到6 g/L时,煮制后虾体口感已呈酸味;当达到8 g/L时,口感酸味十分显著。另外,煮制时间也不易过长,当加入低质量浓度柠檬酸时为确保PPO完全失活需增加煮制时间,长时间煮制会造成虾体肌纤维过度收缩,影响口感。综上,确定在对虾煮制时添加4 g/L的柠檬酸溶液较为适宜。郑斌等[17]报道,中华管鞭虾中PPO活性在pH值为8.0时最高,pH值越低PPO活性越小。吕敏等[18]在对中华管鞭虾PPO特性研究时也发现,柠檬酸能够减小pH值和螯合PPO活性区域的Cu2

条件下煮制1 min虾头中PPO相对酶活力降至3.62%,显著小于6 g/L质量浓度组的5.23%,表明提高柠檬酸质量浓度可有效抑制PPO活性。值得注意的是,柠檬酸质量浓度不宜过高,酸度过大可能对虾体感官品质造成不利影响:当质量浓度达到6 g/L时,煮制后虾体口感已呈酸味;当达到8 g/L时,口感酸味十分显著。另外,煮制时间也不易过长,当加入低质量浓度柠檬酸时为确保PPO完全失活需增加煮制时间,长时间煮制会造成虾体肌纤维过度收缩,影响口感。综上,确定在对虾煮制时添加4 g/L的柠檬酸溶液较为适宜。郑斌等[17]报道,中华管鞭虾中PPO活性在pH值为8.0时最高,pH值越低PPO活性越小。吕敏等[18]在对中华管鞭虾PPO特性研究时也发现,柠檬酸能够减小pH值和螯合PPO活性区域的Cu2 从而起到抑制PPO活性的作用。

从而起到抑制PPO活性的作用。

2.2 煮制时间对对虾虾体品质的影响

2.2.1 水分含量和持水力测定结果

由图1可知,新鲜对虾的水分质量分数为76.10%,随着煮制时间的延长,虾体中的水分含量总体呈逐渐递减趋势:煮制0~4 min内显著下降,煮制4~6 min以及6~8 min虽有下降但不显著。持水力指标随煮制时间的延长趋势与水分含量大致相同,但稍有区别。煮制0~4 min内显著下降,煮制4~6 min虽有下降但不显著,煮制6~8 min内继续显著下降。分析上述现象原因可能为煮制温度较高(100 ℃),煮制初期蛋白质三级结构迅速发生破坏,虾肉组织细胞破裂,自由水从细胞中逸出,造成水分含量与持水力的快速下降;随着煮制时间延长,蛋白质变性程度加深,其 级结构遭受破坏(一级结构可能尚且保持完整),细胞中部分通过氢键与蛋白质结合的水分(即结合水)也逐步被释放。由于组织细胞中自由水含量远大于结合水,且比结合水更易流失,因

级结构遭受破坏(一级结构可能尚且保持完整),细胞中部分通过氢键与蛋白质结合的水分(即结合水)也逐步被释放。由于组织细胞中自由水含量远大于结合水,且比结合水更易流失,因 煮制过程中虾体水分含量呈先快速下降后缓慢降低的趋势[19]。当达到煮制后期,蛋白质已经完全变性,且由于长时间煮制虾体内外部温度趋于相同,水分迁移已基本达到平衡,因

煮制过程中虾体水分含量呈先快速下降后缓慢降低的趋势[19]。当达到煮制后期,蛋白质已经完全变性,且由于长时间煮制虾体内外部温度趋于相同,水分迁移已基本达到平衡,因 虾体中水分含量无显著性变化。

虾体中水分含量无显著性变化。 外,煮制后期蛋白质经过持续高温,其一级结构可能发生破坏,同时肌纤维也可能因过度收缩而断裂、肌膜发生破裂,因

外,煮制后期蛋白质经过持续高温,其一级结构可能发生破坏,同时肌纤维也可能因过度收缩而断裂、肌膜发生破裂,因 其持水力还会进一步发生显著下降。董志俭等[20]报道,南美白对虾在0~8 min蒸制过程中水分质量分数由75.1%降至68.4%。曹荣等[21]指出,鹰爪虾虾仁0~7 min煮制过程中其水分含量也显著降低。上述研究者结果与本研究基本相符。

其持水力还会进一步发生显著下降。董志俭等[20]报道,南美白对虾在0~8 min蒸制过程中水分质量分数由75.1%降至68.4%。曹荣等[21]指出,鹰爪虾虾仁0~7 min煮制过程中其水分含量也显著降低。上述研究者结果与本研究基本相符。

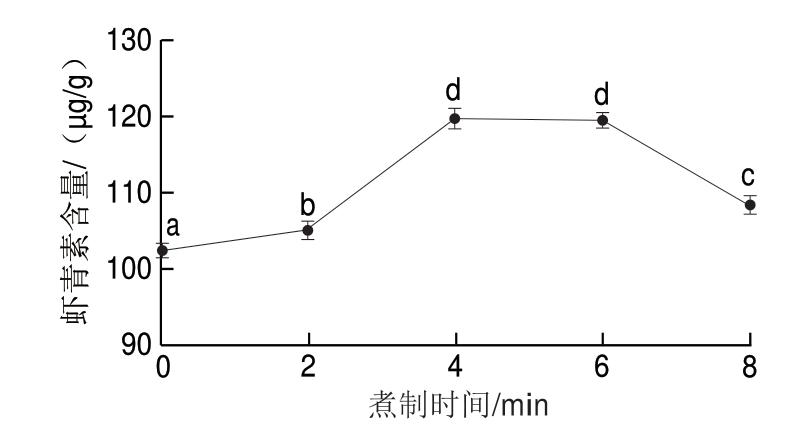

2.2.2 虾青 含量测定结果

含量测定结果

由图2可知,0~4 min内,随着煮制时间的延长,对虾中虾青 含量显著增加;煮制6 min时,虾青

含量显著增加;煮制6 min时,虾青 含量稍有下降,但与4 min相比无显著性差异;煮制时间进一步延长至8 min,对虾中虾青

含量稍有下降,但与4 min相比无显著性差异;煮制时间进一步延长至8 min,对虾中虾青 含量发生显著下降。分析原因可知,水煮过程中虾青

含量发生显著下降。分析原因可知,水煮过程中虾青 含量变化可能与其自身状态密切相关。新鲜对虾中,虾青

含量变化可能与其自身状态密切相关。新鲜对虾中,虾青 除少部分呈游离状态外,大部分与其他组分结合形成复合物,虾青

除少部分呈游离状态外,大部分与其他组分结合形成复合物,虾青 既可通过亚氨基分别与蛋白质以及甲壳

既可通过亚氨基分别与蛋白质以及甲壳 结合,还可通过羟基与脂肪酸结合[22]。煮制0~4 min过程中,对虾脂肪酸和甲壳

结合,还可通过羟基与脂肪酸结合[22]。煮制0~4 min过程中,对虾脂肪酸和甲壳 持续被破坏,同时蛋白质发生热变性,复合物中的虾青

持续被破坏,同时蛋白质发生热变性,复合物中的虾青 不断游离出来,因

不断游离出来,因 虾青

虾青 提取量不断增加。煮制6 min时,结合态的虾青

提取量不断增加。煮制6 min时,结合态的虾青 已基本游离完毕,但游离态虾青

已基本游离完毕,但游离态虾青 不断发生热降解反应,

不断发生热降解反应, 消彼长造成虾青

消彼长造成虾青 提取量开始下降。煮制8 min时,游离态的虾青

提取量开始下降。煮制8 min时,游离态的虾青 持续发生热降解反应,同时还可发生氧化分解及异构化等反应[23],

持续发生热降解反应,同时还可发生氧化分解及异构化等反应[23], 外煮制过程中虾体持水力显著下降(图1), 虾青

外煮制过程中虾体持水力显著下降(图1), 虾青 不断溶出到煮制液中,因

不断溶出到煮制液中,因 造成虾青

造成虾青 含量显著下降。董志俭等[24]研究了煮制对南美白对虾虾青

含量显著下降。董志俭等[24]研究了煮制对南美白对虾虾青 含量的影响,发现煮制前期虾青

含量的影响,发现煮制前期虾青 含量持续上升,煮制4~6 min时达到最大值,煮制8 min时虾青

含量持续上升,煮制4~6 min时达到最大值,煮制8 min时虾青 含量显著下降,与本研究结论基本一致。蔡燕萍[25]报道了不同蒸煮条件对虾仁中虾青

含量显著下降,与本研究结论基本一致。蔡燕萍[25]报道了不同蒸煮条件对虾仁中虾青 含量的影响,也发现煮制过程对虾仁虾青

含量的影响,也发现煮制过程对虾仁虾青 含量呈先上升后下降趋势,与本研究结果相符。值得注意的是,上述研究者测定虾青

含量呈先上升后下降趋势,与本研究结果相符。值得注意的是,上述研究者测定虾青 时均以虾仁为对象,而本研究因从产品开发的

时均以虾仁为对象,而本研究因从产品开发的 度(

度( 虾、休闲虾干等),故采用了完整带壳虾

虾、休闲虾干等),故采用了完整带壳虾 。据报道,南美白对虾其虾壳中的虾青

。据报道,南美白对虾其虾壳中的虾青 含量最高可达280.3 μg/g[26],远高于虾仁中虾青

含量最高可达280.3 μg/g[26],远高于虾仁中虾青 的含量(58.00~60.91 μg/g)[24-25];易俊洁等[27] 指出虾仁得率一般为49.01%~53.87%,经换

的含量(58.00~60.91 μg/g)[24-25];易俊洁等[27] 指出虾仁得率一般为49.01%~53.87%,经换 后与本实验煮制4 min整虾中虾青

后与本实验煮制4 min整虾中虾青 的含量(119.88 μg/g)基 本相符。

的含量(119.88 μg/g)基 本相符。

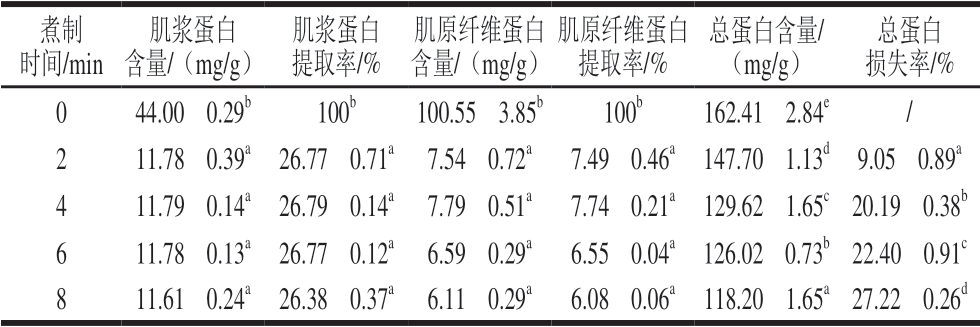

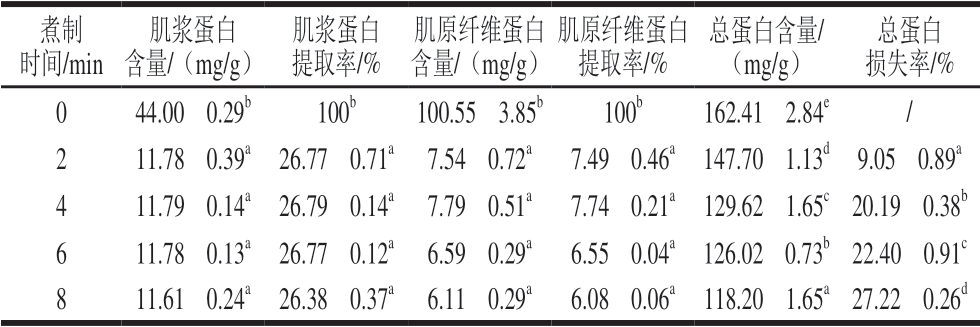

2.2.3 蛋白质构成

表 3 煮制时间对对虾中各类蛋白质含量变化的影响

Table 3 Changes in protein contents in F. chinensis with different cooking times

煮制时间/min肌浆蛋白含量/(mg/g)肌浆蛋白提取率/%肌原纤维蛋白含量/(mg/g)肌原纤维蛋白提取率/%总蛋白含量/(mg/g)总蛋白损失率/%0 44.00f 0.29b 100b 100.55f 3.85b 100b 162.41f 2.84e /2 11.78f 0.39a 26.77f 0.71a 7.54f 0.72a 7.49f 0.46a 147.70f 1.13d 9.05f 0.89a 4 11.79f 0.14a 26.79f 0.14a 7.79f 0.51a 7.74f 0.21a 129.62f 1.65c 20.19f 0.38b 6 11.78f 0.13a 26.77f 0.12a 6.59f 0.29a 6.55f 0.04a 126.02f 0.73b 22.40f 0.91c 8 11.61f 0.24a 26.38f 0.37a 6.11f 0.29a 6.08f 0.06a 118.20f 1.65a 27.22f 0.26d

由表3可知,随着煮制时间的延长,对虾中总蛋白质含量显著降低,分析原因可能是部分蛋白质受热水解成氨基酸或小肽类物质,以及对虾肌纤维受热收缩断裂、肌膜发生破裂,导致部分蛋白质流失到水煮液中,造成总蛋白含量不断下降,这也与图1中持水力随煮制时间延长而下降可以相互印证。肌原纤维蛋白和肌浆蛋白是对虾肌细胞中的主要构成蛋白质,前者包括肌球蛋白和肌动蛋白等,占肌肉总蛋白质的60%以上,属盐溶性蛋白;后者主要分布于肌浆中,主要包含一些新陈代谢相关的酶类以及肌红蛋白等,属水溶性蛋白。在煮制过程中,肌原纤维蛋白含量从100.55 mg/g降至6.11 mg/g,提取率从100%降至6.08%;肌浆蛋白含量从44.00 mg/g降至11.61 mg/g,提取率从100%减少至26.38%。值得注意的是,无论是肌原纤维蛋白还是肌浆蛋白,煮制0~2 min过程中,其含量和提取率均急速下降,而煮制2~8 min时间段内,上述2 项指标虽均小幅下降但均无显著差异性,表明0~2 min时大部分肌原纤维蛋白和肌浆蛋白已经发生了深度变性。据报道,肌纤维蛋白提取率可以反映肉品的熟化程度,当其低于10%时,肉品达到熟化状态[28]。据 可知,煮制2 min时肌原纤维蛋白质提取率已降至7.49%,表明

可知,煮制2 min时肌原纤维蛋白质提取率已降至7.49%,表明 时虾肉已经完全熟化。进一步分析 表3可知,无论是含量还是提取率,煮制过程中肌浆蛋白的降幅均小于肌原纤维蛋白,表明相对于肌浆蛋白而言,肌原纤维蛋白更易发生高温变性,推测可能与其自身蛋白组分以及空间结构有关。傅新鑫[29]在研究南美白对虾热加工特性时,发现虾肉受热后其肌原纤维蛋白的提取率呈先快速降低后缓慢降低趋势:前2 min内降幅显著,煮制2 min时肌原纤维蛋白提取率降为7.15%,已达到熟化状态。煮制时间进一步延长,虾体中肌原纤维蛋白提取率下降缓慢,与本研究结果基本一致。

时虾肉已经完全熟化。进一步分析 表3可知,无论是含量还是提取率,煮制过程中肌浆蛋白的降幅均小于肌原纤维蛋白,表明相对于肌浆蛋白而言,肌原纤维蛋白更易发生高温变性,推测可能与其自身蛋白组分以及空间结构有关。傅新鑫[29]在研究南美白对虾热加工特性时,发现虾肉受热后其肌原纤维蛋白的提取率呈先快速降低后缓慢降低趋势:前2 min内降幅显著,煮制2 min时肌原纤维蛋白提取率降为7.15%,已达到熟化状态。煮制时间进一步延长,虾体中肌原纤维蛋白提取率下降缓慢,与本研究结果基本一致。

2.2.4 色差测定结果

由表4可知,与新鲜虾 相比,经过高温煮制后的对虾其色泽指标均发生了显著改变(P<0.05),随着煮制时间的延长,虾

相比,经过高温煮制后的对虾其色泽指标均发生了显著改变(P<0.05),随着煮制时间的延长,虾 L*、a*、C*、ΔE*值均呈先上升后下降的趋势,b*值呈不断上升趋势,h°呈先下降后上升趋势。具体而言,煮制过程中对虾L*值的变化可能与细胞内外水分迁移以及肌肉蛋白质发生收缩、变性有关,有研究者指出南美白对虾在0~8 min煮制过程中其L*值也呈先上升后下降的规律,但总体变化趋势不大[24]。a*值的变化主要与游离态虾青

L*、a*、C*、ΔE*值均呈先上升后下降的趋势,b*值呈不断上升趋势,h°呈先下降后上升趋势。具体而言,煮制过程中对虾L*值的变化可能与细胞内外水分迁移以及肌肉蛋白质发生收缩、变性有关,有研究者指出南美白对虾在0~8 min煮制过程中其L*值也呈先上升后下降的规律,但总体变化趋势不大[24]。a*值的变化主要与游离态虾青 含量有关:煮制0~4 min过程中,对虾中蛋白质等与虾青

含量有关:煮制0~4 min过程中,对虾中蛋白质等与虾青 结合的组分逐步受热降解,导致虾青

结合的组分逐步受热降解,导致虾青 游离量增多,造成a*值升高;煮制时间超过4 min后,游离态虾青

游离量增多,造成a*值升高;煮制时间超过4 min后,游离态虾青 自身可能发生受热降解、氧化分解或异构化,导致其含量减少,造成a*值下降。b*值变化与虾肉脂质氧化程度有关:随着煮制时间的延长,虾肉脂质的氧化程度可能逐渐增加,造成其b*值升高,但不同煮制时间

自身可能发生受热降解、氧化分解或异构化,导致其含量减少,造成a*值下降。b*值变化与虾肉脂质氧化程度有关:随着煮制时间的延长,虾肉脂质的氧化程度可能逐渐增加,造成其b*值升高,但不同煮制时间 品间无显著差异 (P>0.05)。董志俭等[24]比较了蒸制和煮制对南美白对虾色泽的影响,发现随着热处理时间的延长,蒸制组虾

品间无显著差异 (P>0.05)。董志俭等[24]比较了蒸制和煮制对南美白对虾色泽的影响,发现随着热处理时间的延长,蒸制组虾 b*值逐渐升高,而煮制组虾

b*值逐渐升高,而煮制组虾 b*值略有下降,与本研究结果差异性可能与其选用的对虾种类不同有关。饱和度C*用来描述色泽的鲜艳程度,随着煮制时间的延长,其变化规律与a*值一致,表4显示煮制4 min虾

b*值略有下降,与本研究结果差异性可能与其选用的对虾种类不同有关。饱和度C*用来描述色泽的鲜艳程度,随着煮制时间的延长,其变化规律与a*值一致,表4显示煮制4 min虾 的饱和度最高(即最为鲜艳)。色调

的饱和度最高(即最为鲜艳)。色调 h°用来表征体系的颜色:0°表示红色,90°表示黄色,180°表示绿色,270°表示蓝色。表4显示煮制过程中虾

h°用来表征体系的颜色:0°表示红色,90°表示黄色,180°表示绿色,270°表示蓝色。表4显示煮制过程中虾 的色调基本保持为红色系,且煮制4 min

的色调基本保持为红色系,且煮制4 min 品色调

品色调 最小(即最偏向红色)。总色差ΔE*用于反映煮制对虾与新鲜对虾间的色泽总体差异程度。煮制4 min虾

最小(即最偏向红色)。总色差ΔE*用于反映煮制对虾与新鲜对虾间的色泽总体差异程度。煮制4 min虾 的ΔE*最大,表明其总体色泽变化程度最大。

的ΔE*最大,表明其总体色泽变化程度最大。

表 4 不同煮制时间对虾色差指标测定结果

Table 4 Color difference indexes of F. chinensis with different cooking times

煮制时间/min L* a* b* C* h° ΔE*0 42.79f 2.05a 1.11f 0.07a 1.81f 0.16a 2.12f 0.17a 1.02f 0.07b /2 58.71f 3.18b 17.70f 1.62b 14.70f 1.44b 23.01f 2.17b 0.69f 0.05a 26.39f 1.29a 4 60.73f 3.20b 17.88f 1.70b 14.72f 1.18b 23.16f 2.06b 0.68f 0.06a 27.77f 1.20a 6 58.38f 3.10b 17.30f 1.54b 14.94f 1.38b 22.86f 2.07b 0.71f 0.05a 26.07f 1.11a 8 57.28f 3.42b 16.87f 1.00b 14.96f 1.47b 22.55f 1.72b 0.72f 0.06a 25.15f 0.93a

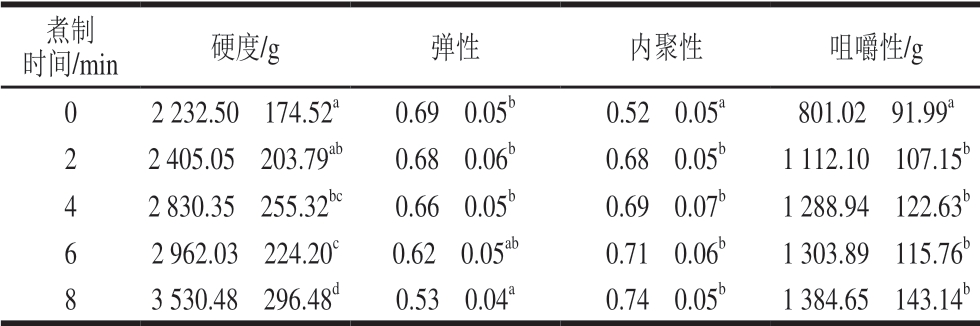

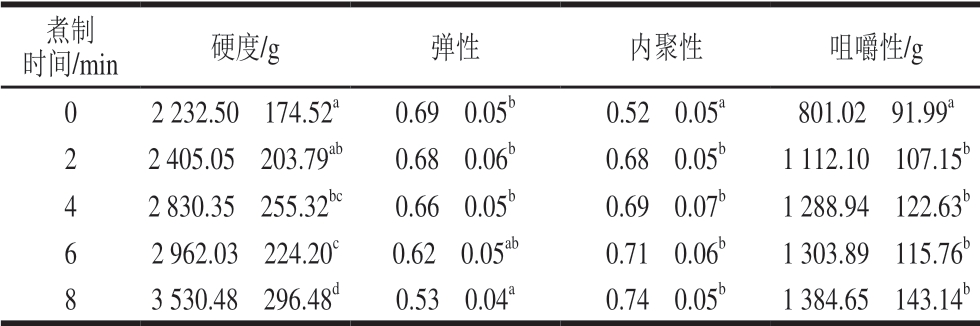

2.2.5 质构测定结果

表 5 不同煮制时间对虾质构指标测定结果

Table 5 Texture properties of F. chinensis with different cooking times

煮制时间/min 硬度/g 弹性 内聚性 咀嚼性/g 0 2 232.50f 174.52a 0.69f 0.05b 0.52f 0.05a 801.02f 91.99a 2 2 405.05f 203.79ab 0.68f 0.06b 0.68f 0.05b 1 112.10f 107.15b 4 2 830.35f 255.32bc 0.66f 0.05b 0.69f 0.07b 1 288.94f 122.63b 6 2 962.03f 224.20c 0.62f 0.05ab 0.71f 0.06b 1 303.89f 115.76b 8 3 530.48f 296.48d 0.53f 0.04a 0.74f 0.05b 1 384.65f 143.14b

由表5可知,随着煮制时间的延长,对虾的硬度、内聚性和咀嚼性不断升高,弹性不断降低。硬度随煮制时间的延长而增加原因可能与虾体失水引起的肌纤维密度变大有关[30-31],当煮制时间达到8 min时,虾体硬度显著增加至最大值(3 530.48 g),长时间煮制一方面可导致肌纤维持续失水收缩,另一方面也可使肌肉蛋白质发生深度变性使硬度增加。对虾在煮制过程中弹性呈不断下降趋势,这主要与肌肉蛋白质的变性程度有关。煮制2 min后肌浆蛋白质和肌原纤维蛋白质的提取率分别下降至27%和8%以下(表3),肌原纤维蛋白是对虾肌肉的主体蛋白质成分,煮制过程中其不断变性,从而造成对虾弹性下降。傅新鑫[29]研究南美白对虾热加工特性时发现,加热过程中虾肉硬度增加、弹性下降,与本研究结果一致。内聚性是反映食物内部组织相互连接保持完整性以抵抗牙齿咀嚼的能力,其值大小与食物内部各组分间的相互键合强度有关。咀嚼性数值上等同于硬度、弹性和内聚性的乘积,其值大小反映了将固态食品咀嚼到可吞咽程度所需要做的功。由表5可知,除新鲜对虾外,煮制不同时间对虾的内聚性和咀嚼性均无显著性差异,其中煮制8 min对虾的内聚性和咀嚼性均达到最大值(分别为0.74和1 384.65 g)。

2.2.6 感官评价结果

表 6 不同煮制时间对虾的感官评价结果

Table 6 Sensory evaluation scores of F. chinensis with different cooking times

煮制时间/min 气味 色泽 滋味 口感 总分0 1.4f 0.2a 1.6f 0.2a 1.2f 0.2a 1.5f 0.2a 5.7f 0.8a 2 3.1f 0.3bc 3.8f 0.4c 3.3f 0.3b 3.4f 0.4bc 13.6f 1.4bc 4 3.8f 0.4c 4.1f 0.5c 3.8f 0.4b 3.9f 0.4c 15.6f 1.7c 6 3.5f 0.4bc 3.8f 0.4c 3.3f 0.4b 3.7f 0.4bc 14.3f 1.6bc 8 2.9f 0.3b 2.3f 0.3b 3.1f 0.3b 3.0f 0.3b 11.3f 1.2b

感官评价能分析和描述食品的气味、口感和触觉等感官特性,能直观的反映测试者对食品的接受和喜好程度。由表6可知,随着煮制时间的延长,无论是单项评分还是总评分均呈先上升后下降的趋势,新鲜对虾评分显著低于熟制后对虾。比较不同煮制时间 品发现,煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评分值最大(15.6),表明其拥有最佳的风味品质。煮制时间对对虾

品发现,煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评分值最大(15.6),表明其拥有最佳的风味品质。煮制时间对对虾 感官品质具有关键性影响,分析可能原因如下:1)气味层面:煮制时间不足则对虾腥味较重,煮制时间过长则可能带有氧化味;2)色泽层面:煮制时间不足虾青

感官品质具有关键性影响,分析可能原因如下:1)气味层面:煮制时间不足则对虾腥味较重,煮制时间过长则可能带有氧化味;2)色泽层面:煮制时间不足虾青 游离量不足,时间过长则虾青

游离量不足,时间过长则虾青 会发生受热分解或者随水分流失,造成红度值下降,色泽品质变差;3)滋味层面:煮制时间不足则水溶性呈味物质溶出度不够,时间过长则可能肌纤维及肌膜发生断裂,造成呈味物质随水分流失,使得呈味特性下降;4)口感层面:煮制时间不足则虾体偏软,时间过长虾体肌纤维过度收缩甚至断裂、蛋白质变性程度加深,导致口感变差。因

会发生受热分解或者随水分流失,造成红度值下降,色泽品质变差;3)滋味层面:煮制时间不足则水溶性呈味物质溶出度不够,时间过长则可能肌纤维及肌膜发生断裂,造成呈味物质随水分流失,使得呈味特性下降;4)口感层面:煮制时间不足则虾体偏软,时间过长虾体肌纤维过度收缩甚至断裂、蛋白质变性程度加深,导致口感变差。因 ,当控制煮制时间在最佳条件(4 min),煮制后对虾感官评分最高,上述感官指标变化规律也能与图2、表4和表5中的结果相互印证。 曹荣等[21]研究了鹰爪虾虾仁在煮制过程中煮制时间对感官品质的影响,结果表明感官评分也呈先上升后下降趋势,煮制时间过短会导致鲜味较低,色泽不鲜艳,时间过长会使营养成分损失,部分色

,当控制煮制时间在最佳条件(4 min),煮制后对虾感官评分最高,上述感官指标变化规律也能与图2、表4和表5中的结果相互印证。 曹荣等[21]研究了鹰爪虾虾仁在煮制过程中煮制时间对感官品质的影响,结果表明感官评分也呈先上升后下降趋势,煮制时间过短会导致鲜味较低,色泽不鲜艳,时间过长会使营养成分损失,部分色 进入烫漂溶液导致虾仁彩度下降,与本研究结论基本一致。

进入烫漂溶液导致虾仁彩度下降,与本研究结论基本一致。

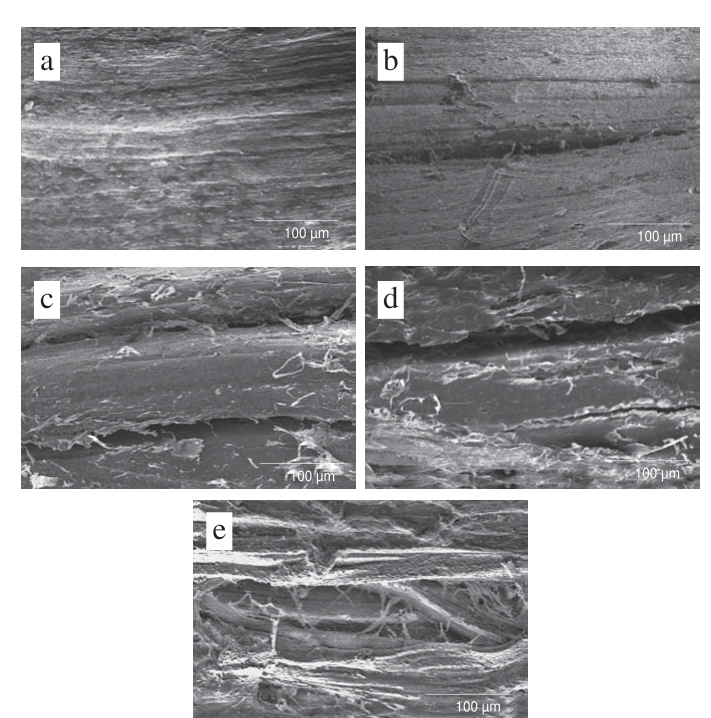

2.2.7 肌纤维结构

由图3a可知,新鲜对虾肌纤维文理清晰、排列整齐,不同纤维之间几乎无缝隙,整体结构十分完整。由图3b~e可知,随着煮制时间的延长,对虾 品肌纤维因受热逐渐发生变性,其排列不再像新鲜

品肌纤维因受热逐渐发生变性,其排列不再像新鲜 那般整齐有序,肌纤维之间的缝隙越来越大,肌纤维断裂程度逐渐加剧。具体而言,当煮制6 min时,对虾肌纤维结构开始发生明显断裂,其肌纤维结构清晰度也发生显著下降,推测

那般整齐有序,肌纤维之间的缝隙越来越大,肌纤维断裂程度逐渐加剧。具体而言,当煮制6 min时,对虾肌纤维结构开始发生明显断裂,其肌纤维结构清晰度也发生显著下降,推测 时对虾肌纤维蛋白质已经变性完全,开始发生降解反应,导致肌纤维完整结构逐步崩解。当煮制8 min时,肌纤维结构已经破坏严重,这可能是虾肉持水性指标在煮制8 min时显著下降的原因(图1)。刘晶晶等[32] 研究了蒸煮时间和温度对肉组织结构的影响,指出肌纤维会发生受热收缩变性而导致肌束间缝隙变大甚至断裂。傅新鑫[29]报道,新鲜南美白对虾肌纤维完整排列紧密,随着煮制时间的延长,肌纤维发生收缩,肌束膜致密性减弱,肌纤维间隙明显变大直到发生断裂,这与本研究的结果基本相符。

时对虾肌纤维蛋白质已经变性完全,开始发生降解反应,导致肌纤维完整结构逐步崩解。当煮制8 min时,肌纤维结构已经破坏严重,这可能是虾肉持水性指标在煮制8 min时显著下降的原因(图1)。刘晶晶等[32] 研究了蒸煮时间和温度对肉组织结构的影响,指出肌纤维会发生受热收缩变性而导致肌束间缝隙变大甚至断裂。傅新鑫[29]报道,新鲜南美白对虾肌纤维完整排列紧密,随着煮制时间的延长,肌纤维发生收缩,肌束膜致密性减弱,肌纤维间隙明显变大直到发生断裂,这与本研究的结果基本相符。

3 结 论

本实验研究了不同煮制工艺对对虾品质的影响。结果表明,提高水煮液中柠檬酸质量浓度可有效缩短虾头中PPO完全失活时间,但同时柠檬酸质量浓度过高不利于煮后虾体口感,故确定其质量浓度控制在4 g/L 为宜。随着煮制时间的延长,虾体中水分含量和持水力呈逐渐下降的趋势,虾青 含量先升高后下降,在煮制4 min时达到最大值。煮制过程中,虾体中总蛋白含量显著下降,0~2 min内肌原纤维蛋白和肌浆蛋白的含量及提取率降幅较快,2~8 min内虽小幅下降但均无显著差异,且前者的下降幅度远大于后者。从色差和质构特性分析,煮制时虾体L*、a*、C*、ΔE*值均呈先上升后下降的趋势,b*值不断上升,h°先下降后上升。与

含量先升高后下降,在煮制4 min时达到最大值。煮制过程中,虾体中总蛋白含量显著下降,0~2 min内肌原纤维蛋白和肌浆蛋白的含量及提取率降幅较快,2~8 min内虽小幅下降但均无显著差异,且前者的下降幅度远大于后者。从色差和质构特性分析,煮制时虾体L*、a*、C*、ΔE*值均呈先上升后下降的趋势,b*值不断上升,h°先下降后上升。与 同时,虾体硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官结果显示,单项评分和总评分均呈先上升后下降的趋势,新鲜对虾评分显著低于熟制后对虾。煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评最高。扫描电镜结果表明,随着煮制时间的延长,对虾

同时,虾体硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官结果显示,单项评分和总评分均呈先上升后下降的趋势,新鲜对虾评分显著低于熟制后对虾。煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评最高。扫描电镜结果表明,随着煮制时间的延长,对虾 品肌纤维因受热逐渐发生变性,排列整齐度下降,肌纤维间缝隙增大,肌纤维断裂程度逐渐加剧。综上,煮制时间控制在4 min为宜。

品肌纤维因受热逐渐发生变性,排列整齐度下降,肌纤维间缝隙增大,肌纤维断裂程度逐渐加剧。综上,煮制时间控制在4 min为宜。

参考文献:

[1] 农业部渔业局. 中国渔业统计年鉴[M]. 北京: 中国农业出版社, 2018.

[2] 徐子涵, 茅林春. 虾保活运输的关键技术及装备研究进展[J]. 食品工业科技, 2 0 1 8, 3 9(9): 3 0 6-3 0 9. D O I:1 0.1 3 3 8 6/j.issn1002-0306.2018.09.054.

[3] 李学鹏, 陈杨, 王金厢, 等. 中国对虾冷藏过程中肌肉组织结构与蛋白质生化性质的变化[J]. 中国食品学报, 2014, 14(5): 72-79. DOI:10.16429/j.1009-7848.2014.05.020.

[4] NIRMAL N P, BENJAKUL S. Use of tea extracts for inhibition of polyphenoloxidase and retardation of quality loss of pacific white shrimp during iced storage[J]. Food Science and Technology, 2011, 44(4): 924-932. DOI:10.1016/j.lwt.2010.12.007.

[5] 李晓龙, 刘书成, 解万翠, 等. 水煮加热虾肉蛋白变化研究[J]. 食品工业科技, 2 0 1 5, 3 6(1 5): 6 6-6 9. D O I:1 0.1 3 3 8 6/j.issn1002-0306.2015.15.005.

[6] 池岸英, 吉宏武, 高加龙, 等. 加热方式对凡纳滨对虾滋味成分的影响[J]. 现代食品科技, 2012, 28(7): 776-779. DOI:10.13982/j.mfst.1673-9078.2012.07.030.

[7] 董志俭, 孙丽平, 张焕新, 等. 盐煮对小龙虾感官和理化品质的影响[J]. 食品研究与开发, 2017, 38(18): 114-117. DOI:10.3969/j.issn.1005-6521.2017.18.021.

[8] 陈楚锐, 李龄佳, 郑雪君, 等. 食品添加剂在肉制品加工中的实践研究[J]. 中外食品工业, 2015(3): 71-72. DOI:10.3969/j.issn.1672-5336.2015.03.049.

[9] NIRMAL N P, BENJAKUL S. Effect of ferulic acid on inhibition of polyphenoloxidase and quality changes of Pacific white shrimp (Litopenaeus vannamei) during iced storage[J]. Food chemistry, 2009, 116(1): 323-331. DOI:10.1016/j.foodchem.2009.02.054.

[10] MONTERO P, ÁVALOS A, PEREZ-MATEOS M. Characterization of polyphenoloxidase of prawns (Penaeus japonicus). Alternatives to inhibition: additives and high-pressure treatment[J]. Food Chemistry, 2001, 75(3): 317-324. DOI:10.1016/s0308-8146(01)00206-0.

[11] DUUN A S, RUSTAD T. Quality changes during superchilled storage of cod (Gadus morhua) fillets[J]. Food Chemistry, 2007, 105(3): 1067-1075. DOI:10.1016/j.foodchem.2007.05.020.

[12] NIAMNUY C, DEVAHASTIN S, SOPONRONNARIT S, et al. Kinetics of astaxanthin degradation and color changes of dried shrimp during storage[J]. Journal of Food Engineering, 2008, 87(4): 591-600. DOI:10.1016/j.jfoodeng.2008.01.013.

[13] VISESSANGUAN W, BENJAKUL S, RIEBROY S, et al. Changes in composition and functional properties of proteins and their contributions to Nham characteristics[J]. Meat Science, 2004, 66(3): 579-588. DOI:10.1016/s0309-1740(03)00172-4.

[14] 孙江萍, 赵莉, 俞文英, 等. 酸性电解水对南美白对虾中多酚氧化酶活性的影响[J]. 食品科学, 2018, 39(9): 14-19. DOI:10.7506/spkx1002-6630-201809002.

[15] 蔡燕萍, 张建友. 虾体多酚氧化酶特性及其抑制技术研究进展[J]. 食品工业科技, 2012, 33(13): 424-428. DOI:10.13386/j.issn1002-0306.2012.13.053.

[16] 周磊. 有机酸结合物理方法钝化多酚氧化酶机理及其应用[D]. 南昌: 南昌大学, 2018: 1-9.

[17] 郑斌, 郝云彬, 杨会成, 等. 中华管鞭虾多酚氧化酶生化特性研究[J]. 浙江海洋学院学报, 2010, 29(6): 526-530. DOI:10.3969/j.issn.1008-830X.2010.06.001.

[18] 吕敏, 黄光华, 杨慧赞, 等. 东海中华管鞭虾多酚氧化酶(PPO)的纯化及特性研究[J]. 现代食品科技, 2018, 34(11): 138-144. DOI:10.13982/j.mfst.1673-9078.2018.11.022.

[19] GAO R, FENG X, LI W, et al. Changes in properties of white shrimp (Litopenaeus vannamei) protein during thermal denaturation[J]. Food Science and Biotechnology, 2016, 25(1): 21-26. DOI:10.1007/s10068-016-0003-0.

[20] 董志俭, 王庆军, 黄静雅, 等. 南美白对虾蒸制过程中水分状态及质构的变化[J]. 中国食品学报, 2015, 15(2): 231-236. DOI:10.16429/j.1009-7848.2015.02.035.

[21] 曹荣, 薛长湖, 李兆杰, 等. 鹰爪虾虾仁煮制工艺研究及残留微生物分析[J]. 食品工业科技, 2009, 30(8): 212-215. DOI:10.13386/j.issn1002-0306.2009.08.072.

[22] 彭永健, 吕红萍, 王胜南, 等. 天然虾青 的研究进展[J]. 中国食品添加剂, 2017(4): 193-197. DOI:10.3969/j.issn.1006-2513.2017.04.031.

的研究进展[J]. 中国食品添加剂, 2017(4): 193-197. DOI:10.3969/j.issn.1006-2513.2017.04.031.

[23] CHOUBERT G, BACCAUNAUD M. Effect of moist or dry heat cooking procedures on carotenoid retention and colour of fillets of rainbow trout (Oncorhynchus mykiss) fed astaxanthin or canthaxanthin[J]. Food Chemistry, 2010, 119(1): 265-269. DOI:10.1016/j.foodchem.2009.06.023.

[24] 董志俭, 王庆军, 孙丽平, 等. 热处理方式对南美白对虾虾青 含量、氨基酸组成及脂肪酸组成的影响[J]. 食品工业科技, 2017, 38(23): 14-18. DOI:10.13386/j.issn1002-0306.2017.23.004.

含量、氨基酸组成及脂肪酸组成的影响[J]. 食品工业科技, 2017, 38(23): 14-18. DOI:10.13386/j.issn1002-0306.2017.23.004.

[25] 蔡燕萍. 南美白对虾即食虾仁的加工及品质变化研究[D]. 杭州: 浙江工业大学, 2012: 25-26. DOI:10.7666/d.y2142675.

[26] 韩青佑. 虾壳中虾青 的提取及其在保鲜中的应用[D]. 上海: 上海海洋大学, 2017: 1-20.

的提取及其在保鲜中的应用[D]. 上海: 上海海洋大学, 2017: 1-20.

[27] 易俊洁, 丁国微, 胡小松, 等. 南美白对虾脱壳工艺比较及其对虾仁品质的影响[J]. 农业工程学报, 2012, 28(17): 287-292. DOI:10.3969/j.issn.1002-6819.2012.17.042.

[28] 康俊霞, 康永锋, 包斌, 等. Na+、Ca2+和pH值对鲸鲨皮胶原蛋白热变性温度的影响[J]. 食品科学, 2011, 32(13): 66-70. DOI:10.7506/spkx1002-6630-201113016.

[29] 傅新鑫. 南美白对虾热加工特性及其预制产品保鲜的研究[D]. 大连: 大连工业大学, 2017: 11-34.

[30] LIN W L, ZENG Q X, ZHU Z W. Different changes in mastication between crisp grass carp (Ctenopharyngodon idellus C. et V) and grass carp (Ctenopharyngodon idellus) after heating: the relationship between texture and ultrastructure in muscle tissue[J]. Food Research International, 2009, 42(2): 271-278. DOI:10.1016/j.foodres.2008.11.005.

[31] 董志俭, 王庆军, 黄静雅, 等. 南美白对虾蒸制过程中水分状态及质构的变化[J]. 中国食品学报, 2015, 15(2): 231-236. DOI:10.16429/j.1009-7848.2015.02.035.

[32] 刘晶晶, 雷元华, 李海鹏, 等. 加热温度及时间对牛肉胶原蛋白特性及嫩度的影响[J]. 中国农业科学, 2018, 51(5): 977-990. DOI:10.3864/j.issn.0578-1752.2018.05.015.

含量、蛋白质含量及提取率、色差、质构、感官评分和扫描电镜等为指标,研究不同煮制工艺(柠檬酸质量浓度和煮制时间)对中国对虾品质的影响。结果表明,随着柠檬酸质量浓度的提高,虾头中多酚氧化酶完全失活的时间逐渐缩短,但柠檬酸质量浓度过高不利于虾体口感,故确定其最优质量浓度为4 g/L。随着煮制时间的延长,虾体中水分含量和持水力均逐渐下降,虾青

含量、蛋白质含量及提取率、色差、质构、感官评分和扫描电镜等为指标,研究不同煮制工艺(柠檬酸质量浓度和煮制时间)对中国对虾品质的影响。结果表明,随着柠檬酸质量浓度的提高,虾头中多酚氧化酶完全失活的时间逐渐缩短,但柠檬酸质量浓度过高不利于虾体口感,故确定其最优质量浓度为4 g/L。随着煮制时间的延长,虾体中水分含量和持水力均逐渐下降,虾青 含量先上升后下降,总蛋白含量不断下降,其中肌原纤维蛋白和肌浆蛋白在煮制2 min时已大部分变性。煮制过程中,虾体L*值和a*值先升后降,b*值不断上升,硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官评价结果显示,煮制4 min对虾各个单项评分最高,其感官总评分最高。扫描电镜结果表明,煮制过程中对虾肌纤维因受热逐渐发生变性,导致其整齐度下降、纤缝隙增大、维断裂程度加剧。综合上述指标,确定最佳煮制时间为4 min。本研究成果可为虾类制品生产企业完善生产工艺、提升产品品质提供理论依据。

含量先上升后下降,总蛋白含量不断下降,其中肌原纤维蛋白和肌浆蛋白在煮制2 min时已大部分变性。煮制过程中,虾体L*值和a*值先升后降,b*值不断上升,硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官评价结果显示,煮制4 min对虾各个单项评分最高,其感官总评分最高。扫描电镜结果表明,煮制过程中对虾肌纤维因受热逐渐发生变性,导致其整齐度下降、纤缝隙增大、维断裂程度加剧。综合上述指标,确定最佳煮制时间为4 min。本研究成果可为虾类制品生产企业完善生产工艺、提升产品品质提供理论依据。 ;品质

;品质 虾、休闲虾干等),以满足广大消费者日益增长的消费需求,显得极为迫切与必要。

虾、休闲虾干等),以满足广大消费者日益增长的消费需求,显得极为迫切与必要。 虾

虾 制前一般也需经过预煮),其作用如下

制前一般也需经过预煮),其作用如下 同时,虾类预煮过程中还可以加入一些食品添加剂,以实现调味、护色、抑菌等目的

同时,虾类预煮过程中还可以加入一些食品添加剂,以实现调味、护色、抑菌等目的 有必要对其展开深入研究。

有必要对其展开深入研究。 含量等多项指标的变化规律,并对其内在机制进行探讨,旨在为虾类制品生产企业完善生产工艺、提升产品品质提供一定的理论依据与方法借鉴。

含量等多项指标的变化规律,并对其内在机制进行探讨,旨在为虾类制品生产企业完善生产工艺、提升产品品质提供一定的理论依据与方法借鉴。 (纯度97%)、牛血清白蛋白(纯度98%) 美国Sigma公司; 月桂醇聚氧乙烯醚(Briji-35)(分析纯) 美国 Amresco公司;丙酮、磷酸

(纯度97%)、牛血清白蛋白(纯度98%) 美国Sigma公司; 月桂醇聚氧乙烯醚(Briji-35)(分析纯) 美国 Amresco公司;丙酮、磷酸 氢钾、磷酸氢

氢钾、磷酸氢 钠、石油醚、邻苯

钠、石油醚、邻苯 酚(均为分析纯) 广东西陇化工有限 公司;柠檬酸(食品级) 河南中成食化有限公司;洋葱、大蒜、生姜、白醋、食盐 市购。

酚(均为分析纯) 广东西陇化工有限 公司;柠檬酸(食品级) 河南中成食化有限公司;洋葱、大蒜、生姜、白醋、食盐 市购。 品制备

品制备 (不同指标测定时虾

(不同指标测定时虾 80 ℃冰箱中备用。每次实验取5 只对虾进行测定(设置5 个平行重复)。

80 ℃冰箱中备用。每次实验取5 只对虾进行测定(设置5 个平行重复)。 品,向其中加入25 mL、4 ℃、pH 7.2的缓冲溶液(由0.05 mol/L磷酸钠缓冲液、1 mol/L NaCl溶液和0.2% Brij-35溶液构成),冰浴匀浆2 min后,在4 ℃冰箱中搅拌抽提3 h。抽提液4 ℃、10 000 r/min离心30 min,取上清液,重复离心1 次,弃去沉淀,制得PPO粗酶液。取4 mL 0.05 mol/L磷酸钠缓冲液(pH 7.2)和1 mL 50 mmol/L邻苯

品,向其中加入25 mL、4 ℃、pH 7.2的缓冲溶液(由0.05 mol/L磷酸钠缓冲液、1 mol/L NaCl溶液和0.2% Brij-35溶液构成),冰浴匀浆2 min后,在4 ℃冰箱中搅拌抽提3 h。抽提液4 ℃、10 000 r/min离心30 min,取上清液,重复离心1 次,弃去沉淀,制得PPO粗酶液。取4 mL 0.05 mol/L磷酸钠缓冲液(pH 7.2)和1 mL 50 mmol/L邻苯 酚溶液,混合均匀后30 ℃条件下水浴10 min,再向其中加入1 mL PPO粗酶液(空白对照组加入1 mL蒸馏水),振荡摇匀,波长475 nm处测定其吸光度。

酚溶液,混合均匀后30 ℃条件下水浴10 min,再向其中加入1 mL PPO粗酶液(空白对照组加入1 mL蒸馏水),振荡摇匀,波长475 nm处测定其吸光度。 PPO相对酶活力:

PPO相对酶活力: :

: 含量测定

含量测定 ,向其中加入50 mL预冷后(4 ℃预冷2 h)的丙酮,在冰浴下匀浆2 min,充分浸提2 h,4 ℃、8 000 r/min离心5 min,收集上清液,将沉淀按上述步骤重复操作3 次。合并各次上清液,转移至500 mL分液漏斗中,另在分液漏斗中分别加入100 mL石油醚和200 mL 0.5% NaCl溶液,振荡均匀,避光静置20 min,待分液完毕收集上层溶液,转移至250 mL容量瓶中,以石油醚定容至刻度。将虾青

,向其中加入50 mL预冷后(4 ℃预冷2 h)的丙酮,在冰浴下匀浆2 min,充分浸提2 h,4 ℃、8 000 r/min离心5 min,收集上清液,将沉淀按上述步骤重复操作3 次。合并各次上清液,转移至500 mL分液漏斗中,另在分液漏斗中分别加入100 mL石油醚和200 mL 0.5% NaCl溶液,振荡均匀,避光静置20 min,待分液完毕收集上层溶液,转移至250 mL容量瓶中,以石油醚定容至刻度。将虾青 标准品依次以石油醚配成质量浓度为0、1、2、3、4、5 μg/mL的梯度溶液,测定其在波长472 nm处吸光度,绘制虾青

标准品依次以石油醚配成质量浓度为0、1、2、3、4、5 μg/mL的梯度溶液,测定其在波长472 nm处吸光度,绘制虾青 0.010 5(R

0.010 5(R 质量浓度/(μg/mL), y为吸光度,并据

质量浓度/(μg/mL), y为吸光度,并据 计

计 对虾

对虾 品中虾青

品中虾青 含量。

含量。 ,加入10 倍体积的磷酸缓冲液(4 ℃、pH 7.5、15.6 mmol/L Na

,加入10 倍体积的磷酸缓冲液(4 ℃、pH 7.5、15.6 mmol/L Na 0.001 0(R

0.001 0(R 其含量。

其含量。

其饱和度C

其饱和度C h°和总色差ΔE

h°和总色差ΔE b

b Δa

Δa 品选择同1.3.7节,采用质构仪进行质地剖面分析。具体参数为:P0.5型探头,测试前、中、后速率分别为2、3 mm/s和5 mm/s,测试间隔5 s,压缩比50%,触发力20 g,数据获取速率为400 pps。

品选择同1.3.7节,采用质构仪进行质地剖面分析。具体参数为:P0.5型探头,测试前、中、后速率分别为2、3 mm/s和5 mm/s,测试间隔5 s,压缩比50%,触发力20 g,数据获取速率为400 pps。 品的气味、色泽、滋味和口感进行打分,并对其进行加和后求得总评分,评分标准见表1。

品的气味、色泽、滋味和口感进行打分,并对其进行加和后求得总评分,评分标准见表1。

醛溶液浸泡过夜,再用pH 6.8、 0.1 mol/L的磷酸钠缓冲液冲洗3 次,每次15 min,之后分别用50%、70%、80%、90%乙醇溶液各冲洗1 次,每次10 min,最后用100%乙醇进行冲洗3 次,每次10 min。待

醛溶液浸泡过夜,再用pH 6.8、 0.1 mol/L的磷酸钠缓冲液冲洗3 次,每次15 min,之后分别用50%、70%、80%、90%乙醇溶液各冲洗1 次,每次10 min,最后用100%乙醇进行冲洗3 次,每次10 min。待 品冲洗完毕后,置于洁净干燥的培养皿中微冻,进行冷风冻干。采用扫描电镜观察不同煮制时间对虾的肌纤维形态,放大倍数为500。

品冲洗完毕后,置于洁净干燥的培养皿中微冻,进行冷风冻干。采用扫描电镜观察不同煮制时间对虾的肌纤维形态,放大倍数为500。

,造成虾体黑变

,造成虾体黑变 是螯合反应体系中的金属离子可作为PPO的激活剂,加速黑变的发生。由表2可知,当未添加柠檬酸时,煮制6 min虾头中PPO完全失活。随着柠檬

是螯合反应体系中的金属离子可作为PPO的激活剂,加速黑变的发生。由表2可知,当未添加柠檬酸时,煮制6 min虾头中PPO完全失活。随着柠檬 质量浓度逐步升高至2、4 g/L和6 g/L时,虾头中PPO完全失活时间逐步缩短至5、3 min和2 min。柠檬酸质量浓度升高至8 g/L,PPO完全失活时间仍为2 min,但

质量浓度逐步升高至2、4 g/L和6 g/L时,虾头中PPO完全失活时间逐步缩短至5、3 min和2 min。柠檬酸质量浓度升高至8 g/L,PPO完全失活时间仍为2 min,但 条件下煮制1 min虾头中PPO相对酶活力降至3.62%,显著小于6 g/L质量浓度组的5.23%,表明提高柠檬酸质量浓度可有效抑制PPO活性。值得注意的是,柠檬酸质量浓度不宜过高,酸度过大可能对虾体感官品质造成不利影响:当质量浓度达到6 g/L时,煮制后虾体口感已呈酸味;当达到8 g/L时,口感酸味十分显著。另外,煮制时间也不易过长,当加入低质量浓度柠檬酸时为确保PPO完全失活需增加煮制时间,长时间煮制会造成虾体肌纤维过度收缩,影响口感。综上,确定在对虾煮制时添加4 g/L的柠檬酸溶液较为适宜。郑斌等

条件下煮制1 min虾头中PPO相对酶活力降至3.62%,显著小于6 g/L质量浓度组的5.23%,表明提高柠檬酸质量浓度可有效抑制PPO活性。值得注意的是,柠檬酸质量浓度不宜过高,酸度过大可能对虾体感官品质造成不利影响:当质量浓度达到6 g/L时,煮制后虾体口感已呈酸味;当达到8 g/L时,口感酸味十分显著。另外,煮制时间也不易过长,当加入低质量浓度柠檬酸时为确保PPO完全失活需增加煮制时间,长时间煮制会造成虾体肌纤维过度收缩,影响口感。综上,确定在对虾煮制时添加4 g/L的柠檬酸溶液较为适宜。郑斌等 从而起到抑制PPO活性的作用。

从而起到抑制PPO活性的作用。

级结构遭受破坏(一级结构可能尚且保持完整),细胞中部分通过氢键与蛋白质结合的水分(即结合水)也逐步被释放。由于组织细胞中自由水含量远大于结合水,且比结合水更易流失,因

级结构遭受破坏(一级结构可能尚且保持完整),细胞中部分通过氢键与蛋白质结合的水分(即结合水)也逐步被释放。由于组织细胞中自由水含量远大于结合水,且比结合水更易流失,因 虾体中水分含量无显著性变化。

虾体中水分含量无显著性变化。 外,煮制后期蛋白质经过持续高温,其一级结构可能发生破坏,同时肌纤维也可能因过度收缩而断裂、肌膜发生破裂,因

外,煮制后期蛋白质经过持续高温,其一级结构可能发生破坏,同时肌纤维也可能因过度收缩而断裂、肌膜发生破裂,因 其持水力还会进一步发生显著下降。董志俭等

其持水力还会进一步发生显著下降。董志俭等

含量显著增加;煮制6 min时,虾青

含量显著增加;煮制6 min时,虾青 含量稍有下降,但与4 min相比无显著性差异;煮制时间进一步延长至8 min,对虾中虾青

含量稍有下降,但与4 min相比无显著性差异;煮制时间进一步延长至8 min,对虾中虾青 含量发生显著下降。分析原因可知,水煮过程中虾青

含量发生显著下降。分析原因可知,水煮过程中虾青 含量变化可能与其自身状态密切相关。新鲜对虾中,虾青

含量变化可能与其自身状态密切相关。新鲜对虾中,虾青 既可通过亚氨基分别与蛋白质以及甲壳

既可通过亚氨基分别与蛋白质以及甲壳 虾青

虾青 消彼长造成虾青

消彼长造成虾青 提取量开始下降。煮制8 min时,游离态的虾青

提取量开始下降。煮制8 min时,游离态的虾青 含量持续上升,煮制4~6 min时达到最大值,煮制8 min时虾青

含量持续上升,煮制4~6 min时达到最大值,煮制8 min时虾青 含量显著下降,与本研究结论基本一致。蔡燕萍

含量显著下降,与本研究结论基本一致。蔡燕萍 含量呈先上升后下降趋势,与本研究结果相符。值得注意的是,上述研究者测定虾青

含量呈先上升后下降趋势,与本研究结果相符。值得注意的是,上述研究者测定虾青 度(

度( 虾、休闲虾干等),故采用了完整带壳虾

虾、休闲虾干等),故采用了完整带壳虾 。据报道,南美白对虾其虾壳中的虾青

。据报道,南美白对虾其虾壳中的虾青 后与本实验煮制4 min整虾中虾青

后与本实验煮制4 min整虾中虾青

可知,煮制2 min时肌原纤维蛋白质提取率已降至7.49%,表明

可知,煮制2 min时肌原纤维蛋白质提取率已降至7.49%,表明 时虾肉已经完全熟化。进一步分析 表3可知,无论是含量还是提取率,煮制过程中肌浆蛋白的降幅均小于肌原纤维蛋白,表明相对于肌浆蛋白而言,肌原纤维蛋白更易发生高温变性,推测可能与其自身蛋白组分以及空间结构有关。傅新鑫

时虾肉已经完全熟化。进一步分析 表3可知,无论是含量还是提取率,煮制过程中肌浆蛋白的降幅均小于肌原纤维蛋白,表明相对于肌浆蛋白而言,肌原纤维蛋白更易发生高温变性,推测可能与其自身蛋白组分以及空间结构有关。傅新鑫 相比,经过高温煮制后的对虾其色泽指标均发生了显著改变(P<0.05),随着煮制时间的延长,虾

相比,经过高温煮制后的对虾其色泽指标均发生了显著改变(P<0.05),随着煮制时间的延长,虾 L

L 结合的组分逐步受热降解,导致虾青

结合的组分逐步受热降解,导致虾青 品间无显著差异 (P>0.05)。董志俭等

品间无显著差异 (P>0.05)。董志俭等 b

b b

b h°用来表征体系的颜色:0°表示红色,90°表示黄色,180°表示绿色,270°表示蓝色。表4显示煮制过程中虾

h°用来表征体系的颜色:0°表示红色,90°表示黄色,180°表示绿色,270°表示蓝色。表4显示煮制过程中虾 品色调

品色调 最小(即最偏向红色)。总色差ΔE

最小(即最偏向红色)。总色差ΔE

感官品质具有关键性影响,分析可能原因如下:1)气味层面:煮制时间不足则对虾腥味较重,煮制时间过长则可能带有氧化味;2)色泽层面:煮制时间不足虾青

感官品质具有关键性影响,分析可能原因如下:1)气味层面:煮制时间不足则对虾腥味较重,煮制时间过长则可能带有氧化味;2)色泽层面:煮制时间不足虾青 会发生受热分解或者随水分流失,造成红度值下降,色泽品质变差;3)滋味层面:煮制时间不足则水溶性呈味物质溶出度不够,时间过长则可能肌纤维及肌膜发生断裂,造成呈味物质随水分流失,使得呈味特性下降;4)口感层面:煮制时间不足则虾体偏软,时间过长虾体肌纤维过度收缩甚至断裂、蛋白质变性程度加深,导致口感变差。因

会发生受热分解或者随水分流失,造成红度值下降,色泽品质变差;3)滋味层面:煮制时间不足则水溶性呈味物质溶出度不够,时间过长则可能肌纤维及肌膜发生断裂,造成呈味物质随水分流失,使得呈味特性下降;4)口感层面:煮制时间不足则虾体偏软,时间过长虾体肌纤维过度收缩甚至断裂、蛋白质变性程度加深,导致口感变差。因 ,当控制煮制时间在最佳条件(4 min),煮制后对虾感官评分最高,上述感官指标变化规律也能与图2、表4和表5中的结果相互印证。 曹荣等

,当控制煮制时间在最佳条件(4 min),煮制后对虾感官评分最高,上述感官指标变化规律也能与图2、表4和表5中的结果相互印证。 曹荣等

品。

品。 那般整齐有序,肌纤维之间的缝隙越来越大,肌纤维断裂程度逐渐加剧。具体而言,当煮制6 min时,对虾肌纤维结构开始发生明显断裂,其肌纤维结构清晰度也发生显著下降,推测

那般整齐有序,肌纤维之间的缝隙越来越大,肌纤维断裂程度逐渐加剧。具体而言,当煮制6 min时,对虾肌纤维结构开始发生明显断裂,其肌纤维结构清晰度也发生显著下降,推测 时对虾肌纤维蛋白质已经变性完全,开始发生降解反应,导致肌纤维完整结构逐步崩解。当煮制8 min时,肌纤维结构已经破坏严重,这可能是虾肉持水性指标在煮制8 min时显著下降的原因(图1)。刘晶晶等

时对虾肌纤维蛋白质已经变性完全,开始发生降解反应,导致肌纤维完整结构逐步崩解。当煮制8 min时,肌纤维结构已经破坏严重,这可能是虾肉持水性指标在煮制8 min时显著下降的原因(图1)。刘晶晶等 含量先升高后下降,在煮制4 min时达到最大值。煮制过程中,虾体中总蛋白含量显著下降,0~2 min内肌原纤维蛋白和肌浆蛋白的含量及提取率降幅较快,2~8 min内虽小幅下降但均无显著差异,且前者的下降幅度远大于后者。从色差和质构特性分析,煮制时虾体L

含量先升高后下降,在煮制4 min时达到最大值。煮制过程中,虾体中总蛋白含量显著下降,0~2 min内肌原纤维蛋白和肌浆蛋白的含量及提取率降幅较快,2~8 min内虽小幅下降但均无显著差异,且前者的下降幅度远大于后者。从色差和质构特性分析,煮制时虾体L 同时,虾体硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官结果显示,单项评分和总评分均呈先上升后下降的趋势,新鲜对虾评分显著低于熟制后对虾。煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评最高。扫描电镜结果表明,随着煮制时间的延长,对虾

同时,虾体硬度、内聚性和咀嚼性不断升高,弹性不断下降。感官结果显示,单项评分和总评分均呈先上升后下降的趋势,新鲜对虾评分显著低于熟制后对虾。煮制4 min对虾在气味、色泽、滋味、口感这4 项评分上均最高,感官总评最高。扫描电镜结果表明,随着煮制时间的延长,对虾 的研究进展[J]. 中国食品添加剂, 2017(4): 193-197. DOI:10.3969/j.issn.1006-2513.2017.04.031.

的研究进展[J]. 中国食品添加剂, 2017(4): 193-197. DOI:10.3969/j.issn.1006-2513.2017.04.031. 含量、氨基酸组成及脂肪酸组成的影响[J]. 食品工业科技, 2017, 38(23): 14-18. DOI:10.13386/j.issn1002-0306.2017.23.004.

含量、氨基酸组成及脂肪酸组成的影响[J]. 食品工业科技, 2017, 38(23): 14-18. DOI:10.13386/j.issn1002-0306.2017.23.004. 的提取及其在保鲜中的应用[D]. 上海: 上海海洋大学, 2017: 1-20.

的提取及其在保鲜中的应用[D]. 上海: 上海海洋大学, 2017: 1-20.